Подогрев жидкого топлива при сливе и подаче его к месту хранения или потребления

Добавил пользователь Alex Обновлено: 24.09.2024

Существует пять способов подогрева мазута для его дальнейшего использования. Перечислим их:

1) подогрев мазута открытым паром, с помощью резинотканевых шлангов, диаметром 25 мм, в цистернах при сливе;

Данный метод подогрева является очисткой резервуаров от остатков нефтепродуктов. Он применяется при сливе мазута из цистерн железнодорожного транспорта, так как при сливе из железно дорожных цистерн нефтепродукт находится в состоянии консистенции очень густой смолы. После удаления основной массы нефтепродукта из цистерны в отверстие цистерны помещается резинотканевый шланг, в который под давлением подается горячий пар (для более эффективной работы на шланг, со стороны входа в цистерну, одевается металлическая трубка приплюснутая на конце). Это позволяет разжижить и удалить нефтепродукт со стенок, дна и крышки цистерны, что в свою очередь приводит к полному сливу нефтепродукта из цистерны, а так же обеспечивает стерильность емкости, в которую в дальнейшем может быть помещен другой продукт без угрозы снижения его качества в следствии его смешивания с мазутом.

Пар подается по рукавам (трубам), напор не более 1 кгс/см 2 . Продолжительность пропарки 10-12 часов. Одновременно производится выкачка образующегося продукта (конденсат-нефтепродукт). По окончании пропарки проводится принудительная вентиляция до достижения условий возможности пребывания работников в защитных средствах.

Проводится осмотр внутренних поверхностей резервуара, особенно днищевой поверхности.

Техническое описание и инструкция по эксплуатации. Техническое описание и инструкция по эксплуатации предназначены для ознакомления и руководства при эксплуатации устройства вязких сред и содержат его описание и принцип действия, а так же правил использования, хранения и технического обслуживания.[4]

Назначение. Устройство разогрева вязких сред предназначено для высокоэффективной энергосберегающей технологии объемного разогрева и ускоренного слива вязких сред (нефтепродуктов) из емкостей различного объема и конфигурации.

Процесс разогрева вязких сред обеспечивается использованием энергии водяного пара для нагрева и создания принудительной циркуляции разогреваемой среды во всем ее объеме.

Устройства разогрева вязких сред подразделяются на два типа:

а) Модульного типа УРВС(М) с числом радиальных модулей от 1 до 4 и более, в зависимости от требуемой тепловой мощности и конфигурации разогреваемого объема, для разогрева сред, находящихся в вязком и жидком состоянии;

б) Дискового типа УРВС(Д) с одним или двумя основными кольцевыми соплами для разогрева сред, находящихся в вязком или твердом состоянии.

Технология разогрева с помощью УРВС обеспечивает:

а) Повышение скорости объемного прогрева вязкой среды ориентировочно в 2 раза за счет эффективного использования энергии пара;

б) Устранение выброса пара, сокращение времени пропарки и (или) опорожнения емкости (цистерны) с вязкими средами в 1,5-2 раза, со снижением расхода пара в 1,5-2 раза (по сравнению с традиционными методами аналогами);

в) Высокую степень очистки емкости от вязких осадков и отложений, за счет эффективной обработки застойных зон горячими струями разогреваемой среды, избегая 3-5% потерь в виде осадков и отложений;

г) Минимальное усилие ввода устройства в объем вязкой среды (в 3 раза меньше, чем у аналогов).

Устройство разогрева вязких сред имеет малый вес и габариты. Конструкция не содержит вращающихся, трущихся, резьбовых и вальцовочных соединений и представляет собой греющее устройство в сборе с выходом для присоединения к паровой магистрали через фланцевое соединение или муфтовое соединение. Присоединительные размеры унифицированы для применения в действующих системах.

Установка устройства разогрева вязких сред УРВС производится в строгом соответствии с проектом и (или) инструкцией. Любые отступления от проекта (инструкции) должны быть согласованы с проектной организацией и (или) предприятием-изготовителем оборудования.

При использовании устройства УРВС для ускорения слива его следует располагать на уровне выходного патрубка непосредственно у дна разогреваемого объема.

При использовании устройства УРВС для разогрева вязких сред его следует располагать на нижнем уровне в центре располагаемого объема на удаление 300-1000 мм от дна.

Расположение устройства – вертикальное; развиваемое усилие ввода в среду для УРВС(М) – порядка 10 кг., для УРВС(Д) – самопогружение по мере разогрева среды.

В качестве спускного устройства рекомендуется применять типовое опускное устройство для верхних люков и горловин железнодорожных и авто – цистерн.

Во избежание термических ожогов категорически запрещается открывать вентиль подачи пара на УРВС (включать устройство в работу) в нерабочем состоянии (извлеченным из разогревочной среды).

Порядок работы, техническое обслуживание.

Лицо, ответственное за эксплуатацию устройства разогрева вязких сред УРВС, назначается приказом по предприятию из технического персонала предприятия.

Перед началом работы необходимо ввести устройство в среду на его длину. После этого открыть паровой вентиль на минимальный расход пара и продолжить ввод рабочей части с устройством до необходимого уровня.

Режим работы устройства определяется вязкостью разогреваемой среды. При высокой вязкости в начальный период разогрева (порядка 15 минут) давление пара, подаваемого на устройство, должно быть на уровне 0,05-0,1 МПа (с учетом гидростатического давления столба жидкости, давление следует увеличивать примерно на 0,01 МПа на каждый метр погружения).

Начальный период работы обеспечивает создание вокруг устройства объема горячей жидкой среды, достаточной для ее циркуляции, с вязкостью в 20-30 раз ниже вязкости исходной среды. При рабочем режиме (давление примерно 0,3 МПа и более) интенсивная циркуляция горячей жидкости увеличивает разогретый объем на 3-5% в соответствии с паспортными данными по паропроизводительности устройства.

При отсутствии выбросов пара на поверхность жидкости давление пара может быть увеличено.

После завершения разогрева жидкости следует плотно закрыть вентиль подачи пара на греющее устройство.

Если предусматривается слив или отбор жидкости из цистерны (бака), сливной патрубок рекомендуется открывать только после подтвержденного полного прогрева всего объема или не менее чем через 30 мин. после включения устройства.

В режиме пропаривания или отмывки емкости давление пара устанавливается на уровне 0,1-0,2 МПа.

Непосредственно перед пуском следует стравить конденсат и воздух из паропровода в дренаж (конденсатный бак), открыв паровую задвижку на 1-2 оборота.

Технические характеристики УРВС для давления рабочего пара 0,3 МПа и различных температур и требуемого времени разогрева приведены в таблице 2.

Транспортирование устройства разогрева вязких сред УРВС допускается любым видом транспорта без упаковки, либо в полиэтиленовой или деревянной таре.

Хранение устройства разогрева вязких сред УРВС допускается в любых помещениях, закрытых от атмосферных осадков, желательно при температуре окружающей среды не ниже 0 0 С.

При транспортировании, погрузке-разгрузке и хранении устройства разогрева вязких сред УРВС должны быть приняты меры, предохраняющие их от механических повреждений.

Рабочие параметры и технические характеристики устройства разогрева вязких сред УРВС(Д)-1, (приложение 1, таблица 1).

Устройство разогрева вязких сред УРВС(Д) изготовлено из нержавеющей стали 12Х18Н10Т ГОСТ 5632-72. Технические характеристики УРВС (давление рабочего пара Рп=0,3 МПа избыточное), (приложение 2, таблица 2)[17]

3) подогрев мазута с помощью с помощью паровых регистров в емкостях;

Регистр – отопительный прибор, состоящий из нескольких гладких труб, соединенных параллельно.

Подогреватели в резервуарах (регистры), емкостях, выполняются в виде различных конструктивных форм- змеевиковые и секционные из трубчатых элементов. Для лучшего подогрева их размещают по всему поперечному сечению резервуара. Наибольшее применение имеют подогреватели собираемые из отдельных унифицированных секций.

Работа регистра заключается в подогреве мазута (нефтепродукта) с помощью горячей воды, которая циркулирует в регистре, температура горячей воды в регистре составляет 90 0 – 120 0 С.[1]

4) подогрев мазута с помощью паромазутных подогревателей ПМ-40-15 (приложение Г) установленных при подаче на котельную;

Получение перегретого пара из сухого насыщенного пара осуществляется в пароподогревателе. Промышленные паровые котлы в основном вырабатывают насыщенный или слабоперегретый пар. В энергетических котлах необходимо вырабатывать пар с высоким перегревом, так как это повышает его энтальпию и соответственно термический КПД паросилового котла. В промышленных и энергетических паровых котлах небольшой мощности при перегреве пара до 500 0 С обычно устанавливают конвективные пароподогреватели, т. е. такие, в которых передача теплоты осуществляется в основном за счет конвекции.

Для получения пара с температурой перегрева более 500 0 С применяют комбинированные пароподогреватели, т. е. такие, в которых часть поверхности получает теплоту за счет лучеиспускания, а другая часть – конвекцией. Радиационная часть поверхности нагрева пароперегревателя располагается в виде ширм непосредственно в верхней части топочной камеры.

Металл труб пароперегревателя работает в тяжелых температурных условиях даже при относительно невысоких температурах перегретого пара, 450-500 0 С. Во всех случаях обогрева продуктами сгорания средняя температура металла всегда выше средней температуры охлаждающей среды, движущейся внутри труб. Превышение температуры стенки металла трубы зависит от равномерности обогрева продуктами сгорания змеевиков пароперегревателя в поперечном направлении, разности средней температуры продуктов сгорания и внутренней температуры стенки трубы, разности температуры стенки трубы и средней температуры металла. Для экономайзерных и испарительных поверхностей нагрева при высоких коэффициентах теплоотдачи от стенки к воде или к пароводяной эмульсии и при отсутствии накипи на внутренней поверхности труб в самых неблагоприятных условиях температура металла не превышает температуры охлаждающей среды более чем на 60 0 С. В пароподогревателях температура пара (даже при 450 0 С) уже близка к предельной температуре, допустимой для углеродистой стали. Кроме того, коэффициент теплоотдачи от стенки к пару примерно на порядок меньше, чем к кипящей или не кипящей воде, только эти факторы могут дать превышение температуры металла стенки трубы пароперегревателя на 50-70 0 С по сравнению со средней температурой пара. Поэтому тепловая разверка между змеевиками вследствие их неравномерного обогрева продуктами сгорания или неравномерного распределения пара по отдельным змеевикам, а тем более отложение накипи могут привести к выходу труб пароперегревателя из строя.

Для уменьшения тепловой разверки вследствие неравномерного распределения пара по отдельным змеевикам производят рассредоточенный ввод пара трубами малого диаметра по всей длине раздающего коллектора, установку промежуточных смешивающих коллекторов, разделение пароперегревателя на несколько частей по ширине с переброской пара из одной части в другую и т. д. [2]

Существенное влияние на надежность работы металла, пароперегревателя оказывает скорость пара. Повышение скорости пара в змеевиках пароперегревателя приводит к снижению температуры стенки труб, но увеличивает гидравлическое сопротивление пароперегревателя. В пароперегревателях промышленных котлов скорость пара принимается в пределах 20-25 м/с. При этих скоростях гидравлическое сопротивление пароперегревателя не превышает 5-6 % номинального давления пара.

В конвективных пароперегревателях применяются различные схемы взаимного движения продуктов сгорания и пара. В соответствии с этим конвективный пароперегреватель может быть прямоточным, противоточным или смешанным. У прямоточных пароперегревателей продукты сгорания и пар движутся в одном направлении. При такой схеме движения наиболее высокие температуры продуктов сгорания компенсируются наиболее низкой температурой пара, что обеспечивает низкие температуры металла пароперегревателя. Однако это происходит только при отсутствии солей в насыщенном паре. При наличии солей отложение их будет происходить в змеевиках пароперегревателя, подверженных наибольшему обогреву, что приведет к резкому повышению температуры металла. Кроме того, средняя логарифмическая разность температур, в прямоточном пароперегревателе, меньше, чем в противоточном, что при прочих равных условиях требует большей поверхности нагрева и, следовательно, приведет к удорожанию пароперегревателя.

При противоточной схеме движения продукты сгорания и пар движутся в противоположных направлениях. При такой схеме змеевики, обогреваемые продуктами сгорания с наиболее высокой температурой, встречают уже перегретый пар и охлаждаются явно недостаточно. В результате металл змеевиков пароперегревателя работает в наиболее тяжелых температурных условиях. В то же время соли, содержащиеся в насыщенном паре, выпадают в змеевиках, обогреваемых продуктами сгорания с более низкой температурой. По сравнению с предыдущей схемой здесь температурный напор больше, а поверхность нагрева пароперегревателя получатся меньшей и более дешевой.

При смешанном взаимном движении продуктов сгорания и пара используется как прямоток, так и противоток в различных комбинациях. При этих схемах создаются наиболее благоприятные условия работы пароперегревателя, а его поверхность нагрева наименьшая.

Пароперегреватели выполняются из цельнотянутых труб диаметром от 28 до 42 мм., изгибаемых в змеевики. Концы змеевиков пароперегревателя присоединяются к барабану парогенератора обычно развальцовкой, а к коллекторам - сваркой. Коллекторы пароперегревателя чаще всего имеют круглую форму и выполняются из углеродистой или легированной стали в зависимости от давления и температуры перегретого пара.

Конвективные пароперегреватели располагают в горизонтальном газоходе между топкой и опускной шахтой или в самой опускной шахте. При установке в горизонтальном газоходе глубина каждого пакета пароперегревателя не более 1500 мм, между пакетами оставляют свободное пространство не менее 500 мм для выполнения ремонтных работ и осмотров.

Скорость продуктов сгорания в пароперегревателе обычно принимают 9-14 м/с, но не меньше 6 м/с, во избежание заноса его поверхности нагрева летучей золой. При больших скоростях и сжигании высокозольных топлив имеется опасность истирания труб летучей золой.

В зависимости от способа расположения в газоходе различают горизонтальную и вертикальную подвеску параллельно включенных змеевиков. В настоящее время применяют как горизонтальную так и вертикальную подвеску змеевиков пароперегревателя. Змеевики обычно располагают в коридорном порядке, что облегчает их отчистку от загрязнений летучей золой.

Горизонтальное расположение змеевиков пароперегревателя обеспечивает хорошее удаление из них конденсата при остановке парогенератора, но требует более прочных и сложных подвесок во избежание провисания змеевиков. У вертикальных пароперегревателей змеевики свободно подвешиваются, что упрощает конструкцию, повышает надежность работы подвесок, но затрудняет дренаж конденсата, образующийся при остановке парогенератора.

Для промышленных котлов колебания перегрева пара, происходящие при изменении нагрузки, не оказывают существенного влияния на работу теплоиспользующих аппаратов, поэтому в них отсутствуют устройства, регулирующие перегрев пара. У энергетических парогенераторов, снабжающих паром турбины, необходимо поддерживать заданный перегрев пара.

Температура перегрева пара в конвективных пароперегревателях увеличивается при росте нагрузки парогенератора и коэффициента избытка воздуха в топке, при снижении температуры питательной воды и шлаковании топки.

Регулирование температуры перегретого пара может осуществляться применением поверхностных пароохладителей, впрыскиванием воды в пар, пропусканием части продуктов сгорания мимо пароперегревателя, рециркуляцией продуктов сгорания в топку, изменением аэродинамики или химической структуры факела, изменением излучательной способности факела.

Регулятор перегрева пара должен обеспечивать поддержание температуры перегретого пара постоянной при изменении нагрузки парогенератора в широких пределах, быть конструктивно простым, надежным и малоинерционным.

Поверхностный пароохладитель представляет собой обычный теплообменный аппарат. Он обычно состоит из двух пакетов ᴜ-образных труб, по которым пропускается питательная вода. Трубы снаружи омываются паром, который от соприкосновения с их поверхностью охлаждается. Регулирование перегрева пара осуществляется изменением количества питательной воды, пропускаемой через пароохладитель.

Первая ступень пароперегревателя выполняется прямоточной, т. е. пар и продукты сгорания движутся в одном направлении. При такой схеме включения пароохладителя змеевики, расположенные в зоне наиболее высоких температур, охлаждаются паром, предварительно прошедшим через пароохладитель.

В последнее время для регулирования перегрева пара довольно широко применяется впрыскивание воды в пар. Впрыскивать в пар можно только чистый дистиллят или конденсат с незначительным солесодержанием (не более 0,5 мг/кг). В настоящее время применяется впрыскивание из собственного котла.

Пар из барабанов по специальной линии направляется в поверхностный конденсат, где конденсируется питательной водой, и затем поступает в сборник конденсата. Оттуда конденсат направляется через регулирующий клапан к впрыскивающему пароохладителю. Количество конденсата, поступающего в пароохладитель, регулируется системой автоматики, поддерживающей заданную температуру перегретого пара.

Рециркуляция продуктов сгорания перегрева пара применяется на энергетических парогенераторах большой мощности. Регулирование осуществляется за счет отбора продуктов сгорания имеющих температуру до 400 0 С, и направления их в нижнюю часть топочной камеры. Рециркуляция продуктов сгорания для регулирования перегрева пара может применяться только при сжигании мазута и малозольных твердых топлив, а так же газа.

Назначение. Подогреватели мазута ПМ-40-15 и предназначены для подготовки мазута по соответствующей растопочной схеме, которая рекомендуется проектной организацией.

Описание конструкции и работы подогревателя. По конструкции все подогреватели однотипны и отличаются (в зависимости от производительности) диаметром корпуса и (в зависимости от поверхности нагрева) длиной трубной системы.

Подогреватель представляет собой горизонтальный аппарат, состоящий из корпуса с трубчаткой жесткой конструкции и двух крышек-передней и задней.

Трубная система состоит из двух трубных досок с развальцованными в них трубками из стали 10, 20 диаметром 38 на 2,5 мм для ПМ-40-15 Трубные доски приварены к обечайке корпуса, внутри корпуса установлены 4 вертикальные перегородки для направления движения греющего пара в межтрубном пространстве.

Аннотация научной статьи по химическим технологиям, автор научной работы — Мутугуллина И.А.

В данной работе рассмотрены основные проблемы, возникающие при использовании мазута в качестве топлива. Описаны методы для устранения этих недостатков. А именно применение специальных резервуаров для транспортировки и хранения мазута .

Похожие темы научных работ по химическим технологиям , автор научной работы — Мутугуллина И.А.

Агрегатирование оборудования топливоподготовки и топливоподачи реконструируемых котельных, работающих на тяжелом жидком топливе

Новая совмещенная теплотехнологическая схема мазутного хозяйства ТЭС на базе каскада четырех подогревателей

учета положений закона о коммерческой тайне. То есть получается, что Закон о коммерческой тайне в части обеспечения защиты интересов коммерческих предприятий не эффективен. Список использованной литературы:

© Македонский С.А., Никишова А.В., 2017

ПРИМЕНЕНИЕ ПОДОГРЕВАТЕЛЕЙ ПРИ ИСПОЛЬЗОВАНИИ МАЗУТА

В данной работе рассмотрены основные проблемы, возникающие при использовании мазута в качестве топлива. Описаны методы для устранения этих недостатков. А именно применение специальных резервуаров для транспортировки и хранения мазута.

Мазут, мазутные подогреватели, мазутные хозяйства котельных, подогреватели Гластовецкого и

Чекмарева, система Геллера.

Основными топливными ресурсами являются производные от нефти, одной из которых является мазут. Мазут - это остаточный продукт переработки нефти. В основном он используется в качестве котельного топлива для различных отопительных систем, печей, систем парового отопления и т.д. Так же некоторые виды мазута (флотский Ф5 и Ф12) используются в виде основного топлива для судовых агрегатов. Помимо применения его в виде топлива, мазут выступает в качестве исходного сырья для получения машинных масел, гудронов, полугудронов и т.п. Также как и другие производные нефти, мазут имеет свои свойства и марки, подразделяется на определенные виды. Жидкое котельное топливо (топочный мазут) по своему элементарному составу мало отличается от сырой нефти. Мазут обычно содержит некоторое количество воды, увеличивающееся после водных перевозок, а также при разогреве в цистернах острым паром.

Согласно ГОСТ 10585 - 99 мазут подразделялся на шесть марок: Ф5, Ф12, М40, М100, М200 и МП, и в свою очередь подразделяются на виды, обозначаемые римскими цифрами I-VII. Цифры марки обозначают расчётную вязкость состава при определённой температуре. К примеру, ГОСТом нормируется вязкость на флотский мазут при температуре 50 градусов, на мазут М-100 и М-40 - при температуре 80 градусов. И отдельно нормирована вязкость мазута М100 при температуре 100 градусов. Виды мазута отличаются процентным содержанием серы и теплотой сгорания.

Наиболее распространёнными марками можно назвать следующие: топочный мазут М100 и М40,

флотский Ф12 и Ф5. Основные отличия вышеуказанных видов - вязкость мазута и наличие в его составе различных видов добавок: дизельного топлива (солярки), депрессорных присадок, керосиновых фракций и т.д. Немаловажное значение имеют следующие параметры: зольность, процентное присутствие серы, температура вспышки, наличие воды и т.д. Наличием воды в большинстве своём страдает так называемый мазут с хранения. Повышая качество предлагаемого потребителю топлива, производители добавляют к нему моющие, противоизносные и прочие присадки. Учитывая опыт стран ЕС (где действуют стандарты ЕВРО), а также США (Закон о чистом воздухе - Clean Air Act), использование таких присадок, является необходимым условием для перехода нефтеперерабатывающей промышленности к изготовлению топлива с повышенными экологическими свойствами. Топочный вид может применяться как котельное топливо для различных тепловых генераторов, как основной источник тепловой энергии в отопительных системах, котельных и т.д. Мазут топочный М100, как наиболее используемый вид в подобных системах, пользуется наибольшим спросом и популярностью.

Основные проблемы, возникающие при использовании мазута:

1. Обводнение мазута. Вода в виде линз или мешков неравномерно распределяется по всей массе мазута, что приводит к резкому ухудшению условий его сжигания.

3. Ухудшение качества исходного мазута. Из-за изменения технологии переработки нефти, с целью получения большего количества светлых продуктов, снижается качество мазута, в частности повышается его вязкость и температура вспышки.

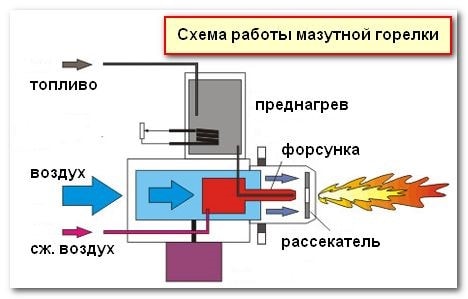

4. В некоторых случаях техническое состояние системы мазутоподготовки не позволяет прогреть мазут до необходимой для сжигания температуры, не менее 90°С. Известные форсунки не обеспечивают необходимого распыла мазута, что приводит к большому химическому и механическому недожогу топлива, а в итоге к перерасходу топлива.

5. Удлинение времени разогрева и слива железнодорожных цистерн сверх минимально необходимого вызывает увеличение расхода пара за счет потерь в окружающую среду; при температуре наружного воздуха - 10°С и подогреве .мазута 100 в цистерне емкостью 50 м3 от 0 до 60°С средняя потеря тепла в окружающую среду равна 30500 ккал/ч, что соответствует 20% часового расхода тепла на разогрев мазута в цистерне. Причинами удлинения времени разогрева чаще всего являются недостаточное давление пара перед вводом в цистерну, значительная конденсация пара в подводящем паропроводе, неумелое обслуживание устройств для разогрева и слива мазута из цистерн.

6. Хранение мазута в открытых емкостях, вызывающее дополнительное обводнение атмосферными осадками и увеличенные потери от испарения; открытые лотки для слива мазута, вызывающие потери тепла.

7. Недостаточный подогрев мазута перед сжиганием, не обеспечивающий снижения вязкости до нормальной величины, что ухудшает распыление топлива форсунками и влечет рост потерь тепла от механической и химической неполноты сгорания.

8. Неудовлетворительное состояние или отсутствие тепловой изоляции стальных наземных резервуаров, паро- и мазутопроводов, что вызывает значительные потери тепла в окружающую среду. Отсутствие присадок, необходимых при сжигании сернистых мазутов (содержание серы более 0,5%), для уменьшения образования плотных отложений на поверхностях нагрева, в мазутопроводах, подогревателях и облегчения, их чистки, донных отложений в резервуарах и для защиты хвостовых частей котлоагрегатов от низкотемпературной коррозии.

Для устранения этих недостатков создаются специальные резервуары для транспортировки и хранения мазута. Рассмотрим некоторые из них.

Чтобы мазут легче воспламенился и приобрел определенную вязкость нужно его подогреть, для этого существуют специальные подогреватели мазута. Мазутные подогреватели служат для изменения вязкости мазута до величины, обеспечивающей его эффективное распыление. Подогрев мазута осуществляется паром, горячей водой, электричеством, маслом или комбинированным способом. Подогреватели проектируются и изготавливаются в соответствии с техническим заданием.

Виброподогреватели мазута позволяют примерно в 20 раз увеличить коэффициент теплоотдачи по сравнению с коэффициентом для неподвижной поверхности. Продолжительность разогрева мазута на 60 °С в цистерне 50 м3 составляет 3,5 ч, тепловая мощность около 0,4 Гккал/ч, мощность парового привода 4,8 кет, поверхность нагрева подогревателя 5,65 м2, скорость вибрации 0,83 м/сек.

На ГРЭС-1 Ленэнерго разработан и внедрен разогрев мазута методом электроиндукционных потерь. Основное достоинство метода - исключение обводнения мазута, сокращение времени слива до 4 - 6 ч, исключение тяжелого труда по ручной зачистке. Электрическая мощность установки - 160 кВт. Разрабатываются также установки для разогрева цистерн прокачкой горячего мазута, при помощи инфракрасных лучей и др.

Потери мазута во время слива из цистерн сокращаются при замене переносных лотков на стационарные междурельсовые, как это принято в действующих типовых проектах установок для мазутоснабжения котельных (Сантехпроект, 1967 г.). Потери тепла сокращаются при закрытых крышками сливных лотках, что способствует также ускорению слива топлива. Давление пара в рубашке обогреваемого междурельсового лотка не должно превышать 2 кгс/см2. Использование паровых рубашек или встроенных змеевиков, которыми оборудована часть цистерн, должно быть обязательным при разогреве мазута перед сливом.

В мазутных хозяйствах котельных, в которых еще сохранился способ разогрева мазута в резервуарах

при помощи змеевиковых или секционных подогревателей, целесообразно заменить его на циркуляционный, разработанный проф. Геллером. В последние годы циркуляционный способ разогрева мазута, обладающий многими преимуществами, получает все более широкое распространение. Затраты на реконструкцию мазутного хозяйства окупаются в короткий срок за счет улучшения качества подготовки топлива, его экономии при сжигании, повышения надежности эксплуатации, удешевления очистки и ремонта резервуаров. Циркуляционный подогрев осуществляется подачей топлива насосом из нижней части хранилища через внешний подогреватель к насадкам, расположенным в хранилище. Турбулентные затопленные струи горячего мазута, выбрасываемые из насадков, обеспечивают быстрое и эффективное перемешивание, однородный состав и равномерную температуру топлива, препятствуют отложению карбоидов. В качестве внешних подогревателей применяются трубчатые секционные конструкции. Относительно высокие скорости мазута в трубчатых подогревателях обеспечивают благоприятные условия теплопередачи от греющего теплоносителя мазуту и длительную работу без образования отложений.

© Мутугуллина И.А., 2017

магистр 2 курса кафедры Транспорт и хранение нефти и газа УГНТУ

ЭКОЛОГИЧЕСКАЯ ОПТИМИЗАЦИЯ СИСТЕМ ПОДОГРЕВА НА НЕФТЕБАЗАХ

Для уменьшения загрязнения атмосферы теплотой и вредными веществами для экономии топлива идущего на подогрев вязких нефтепродуктов и повышения надежности применяются комплексные системы подогрева.

Тепловой насос. Солнечный коллектор. Система подогрева.

Рост потребления энергоресурсов ведет к истощению природных запасов топлива, но и к повышенному выбросу тепла в окружающую среду. Поэтому в этих условиях мероприятия по экономии энергии -важнейший фактор долговременной энергетической политики. Особенно большие резервы экономии имеются в сфере теплоснабжения и низкотемпературных ( до 100 0С) технологических процессов. До сих пор эта сфера не привлекает должного внимания, что приводит к большим потерям тепла и, соответственно, к перерасходу топлива.

Для предотвращения замерзания конденсата в подводящих или отводящих трубах подогревателей

Наливная эстакада разогрева мазута

Общие сведения по предлагаемой технологии циркуляционного разогрева и слива высоковязких и застывших продуктов (перевалка мазута)

Все реализованные в настоящее время схемы циркуляционного разогрева высоковязких и застывших продуктов в ж/д цистернах основаны на откачке продукта у дна цистерны, разогреве во внешнем теплообменнике и возврате разогретого продукта в цистерну в виде высоконапорных струй через стационарные сопла, расположенные, преимущественно, в нижней части цистерны.

Отличие предлагаемой схемы от всех существующих заключается в том, что разогретый во внешнем теплообменнике продукт разделяется на два потока, один из которых затопленной низконапорной струей подается в верхнюю область цистерны и всплывает на поверхность холодного продукта, а второй подается непосредственно в канал отбора продукта из цистерны в систему циркуляции.

Таким образом, в отличие от всех других схем циркуляционного разогрева в предлагаемой схеме содержится два контура циркуляции.

Следует также отметить, что разогрев открытым паром значительно снижает коммерческую ценность топлива, делая перевалку тяжелых нефтепродуктов экономически нецелесообразной. Также применение открытого пара приводит к недоиспользованию тепловой энергии. Фактически на одной цистерне теряется 1 тыс. долл.

Данная технология предусматривает исключение контакта сливаемого продукта с теплоносителем.

- перелив;

- при срабатывании защиты от перелива цистерна отключается от системы разогрева и простаивает;

- высоконапорные струи горячего продукта практически не перемешиваются с застывшим продуктом, а просто прорезают его.

Принципиальная ошибка всех реализованных систем циркуляционного разогрева заключается в предположении, что, если в продукт, находящийся в цистерне, ввести высоконапорные струи горячего продукта, то оптимальные соотношения холодного и горячего продукта в контуре циркуляции реализуются сами собой. Поэтому во всех используемых циркуляционных системах обычно применяются очень чувствительные к абразиву винтовые насосы с напором 10-15 бар. Однако высоконапорные струи практически не перемешиваются с застывшим продуктом, а просто "прорезают" его. В результате, если сопла направлены вверх, то высоконапорные струи пробивают застывший продукт и значительная часть горячего продукта всплывает на поверхность, а в канал отбора продукта из цистерны поступает плохо текучий продукт, срывающий работу насоса. Если же сопла направлены вниз, то высоконапорные струи не пробивают продукт до поверхности и в объеме застывшего продукта образуется область горячего продукта, в которой, обычно, и расположено место отбора продукта из цистерны. В результате по контуру циркулирует один и тот же уже разогретый продукт и процесс разогрева сильно затягивается. Таким образом, применение высоконапорных струй горячего продукта не дает никакого эффекта за исключением повышения стоимости оборудования, снижения его ресурса работы и повышения опасности эксплуатации. В реализованной системе применяются низконапорные (до 5 бар) шнековые оседиагональные насосы повышенной производительности, не чувствительные к твердым включениям в продукте, допускающие до 40% газовых включений и принципиально хорошо работающие на вязких жидкостях (давление на входе в насос при циркуляции может достигать значения -0,7 бар без признаков кавитации насоса).

- в зимний период года 7…10 часов;

- в летний период года 3…5 часа.

Технические характеристики

| № п/п | Параметр | Ед. изм. | Значение | Примечание | |

| Мазут М100 | Мазут М40 | ||||

| 1. | Электрическая мощность | кВт | 30 | При работе насоса в рабочей зоне напорной характеристики | |

| 2. | Тепловая мощность | кВт | 700 | Составляет около 70% от всего времени разогрева цистерны. | |

| 3. | Массовый расход пара | т/час | не менее 0,8 | ||

| 4. | Температура пара в подающем трубопроводе | °С | 152 | ||

| 5. | Давление пара в подающем трубопроводе | бар | 4 | ||

| 6. | Температура конденсата в отводящем трубопроводе | °С | не более 100 | ||

| 7. | Расход мазута при циркуляции | м 3 /час | 45…60 | ||

| 8. | Давление в трубопроводе мазута после насоса | бар | до 4,5 | Ограничено характеристикой насоса | |

| 9. | Температура мазута при циркуляции | °С | 80 | 60 | |

| 10. | Температура мазута при сливе | °С | не менее 70 | не менее 50 | |

| 11. | Время опорожнения цистерны | час | 0,7 | При сливе в пустой коллектор | |

| 12. | Обслуживающий персонал | чел. | 2 | При запуске и переходе на режим замещения | |

| 1 | Периодический (не реже 1 раза за 30 мин.) контроль установки | ||||

До сих пор применяемый некоторыми эксплуатационщиками частичный слив цистерны неэффективен. Мазут имеет плохую теплопроводность, поэтому потери тепла цистерной ничтожны. При одновременном сливе разогретый продукт вместо того, чтобы отдать тепло холодной его части сразу перекачивается в коллектор, что в конечном итоге снижает эффективность разогрева цистерны в целом. Гораздо более эффективно полученную температурную дельту в теплообменнике передавать продукту в цистерне. Здесь также надо отметить, что из общего количества времени работы с цистерной, на непосредственно ее слив тратится 30 мин. Таким образом, за счет неполного разогрева (и в конечном итоге неполного слива цистерны) достигается экономия до 30 мин.

Вместе с тем, для отдельной необходимой технологической операции, предлагаемые установки в стандартной комплектации имеют функцию частичного слива, который осуществляется с помощью регулятора УСН.

- неточность установки цистерны в пределах 1,5 м относительно номинального положения вдоль продольной оси эстакады;

- хранение и автоматическое термостатирование продукта в стартовой емкости;

- циркуляцию продукта по схеме замещения, обеспечивающей отбор продукта из цистерны с температурой, достаточной для перекачки продукта насосом с минимальными энергетическими затратами и нагрев продукта в теплообменнике с подводом тепловой мощности, достаточной для разогрева всего продукта в цистерне за минимальное время с автоматическим распределением потока горячего продукта, подаваемого в гидромонитор установки нижнего слива и в устройство верхнего налива;

- слив разогретого продукта из цистерны через прибор нижнего слива в напорный коллектор.

- автоматическое управление технологическим процессом разогрева и слива с минимальным участием обслуживающего персонала;

- защита технологического оборудования и оборудования системы автоматизации от поломок из-за нарушения параметров технологического процесса, параметров смежных систем обеспечения (например, электропитания, подачи теплоносителя) и нарушения последовательности выполняемых операций;

- аварийная защита технологического объекта и персонала при выходе из строя технологического оборудования и оборудования системы автоматизации;

- индикация состояния технологического оборудования, оборудования системы автоматизации, смежных систем обеспечения и сигнализация при нарушении параметров режима и аварийных ситуациях;

- задание обслуживающим персоналом параметров процесса разогрева и управление его запуском и остановкой;

- информационный обмен с верхним уровнем управления (если он предусмотрен).

- комплекс с функциями нижнего слива и размыва, верхнего размыва ж/д цистерны (нижний слив);

- комплекс с функциями верхнего размыва и верхнего слива ж/д цистерны (верхний аварийный слив) (см. рис.1);

- комплекс с функциями нижнего слива и размыва, верхнего размыва и верхнего слива ж/д цистерны (комбинированный слив).

Рис. 1. Комплекс с функциями верхнего размыва и верхнего слива ж/д цистерны (выгрузка битума)

- Комплект трубопроводов, включая емкость стартовую и грязеуловитель.

- Насос оседиагональный в комплекте с электродвигателем.

- Теплообменник пластинчатый (подогрев битума).

- Устройство верхнего налива горячего продукта в ж/д цистерну.

- Установка нижнего слива с гидромонитором специального исполнения для подачи разогретого продукта и слива из ж/д цистерны.

- даже при условии отсутствия жидкого ядра при температуре окружающей среды -30°С установка разогрева и слива мазута способна разгрузить цистерну менее чем за 16 часов;

- при этом среднее зимнее время слива составляет около 6 часов, что полностью удовлетворяет существующим требованиям по темпам слива;

- блочно-комплектное исполнение;

- возможность размещения комплекса как внутри, так и снаружи эстакады;

- возможность исполнения комплекса для работы с разными продуктами;

- отсутствие недостатков, присущих электроразогревным системам;

- возможность исполнения комплекса для работы с битумом (с обеспечением разогрева и слива цистерны в самых неблагоприятных условиях в течение не более 10-12 часов).

Предлагаем организациям, занимающимся перевалкой вязких нефтепродуктов, передать в опытно-промышленную эксплуатацию комплекс разогрева и слива битума, мазута из ж/д цистерн. Подробности предложения при переговорах.

Оборудование имеет необходимую разрешительную документацию.

Также мы предлагаем услуги по надзору за монтажом, пуско-наладочным работам, а также обучению персонала Заказчика.

Комплексы имеют многолетний опыт успешной и эффективной эксплуатации в разных климатических зонах на многих объектах по перевалке различных нефте-, хим- и пищевых продуктов.

- сокращения запасов нефтей, которые легко разгружаются из ж/д цистерн;

- внедрения нового типа сливного прибора цистерны, не позволяющего применять нижний разогрев с помощью гидромонитора УСН (в настоящее время на все вновь строящиеся цистерны для перевозки нефтепродуктов устанавливаются сливные приборы с тремя независимыми затворами);

- тенденции углубления нефтепереработки, приводящего к выходу более тяжелых мазутов.

Обращаем Ваше внимание на то, что в связи с внедрением на РЖД цистерн с новыми сливными приборами (с тремя степенями защиты) зачастую уже стало невозможным применение для разогрева и слива установок нижнего слива с гидромонитором типа УСН. Это значит, что для разогрева и слива таких цистерн можно использовать только установку комбинированного или верхнего аварийного слива.

Читать подробнее о ситуации с новыми сливными приборами (нажмите для перехода)

Как в составе комплекса, так и в централизованной насосной может быть применен инновационный насосный агрегат для вязких жидкостей (замена установок ОДН, УВН и др.) - шиберно-пластинчатый насос двухобъемного типа с предварительной ступенью подачи жидкости.

Конструктивно данное оборудование относится к классу насосов с повышенным ресурсом и надежностью.

Данные насосные агрегаты обладают рядом принципиальных преимуществ по сравнению с нефтяными насосами других типов:

- большое давление;

- износостойкость и надежность корпуса и внутренних элементов;

- высокий КПД;

- минимальная вибронагруженность и пульсация;

- работа в условиях предельных параметров и др.

Утилизация запахов мазута

Предлагаемое оборудование позволяют свести к минимуму появление запахов на объекте при технологических операциях разогрева и слива.

В тех же случаях, когда проблема запахов является актуальной, например, при наличии устаревших мощностей для хранения, используются специализированные установки утилизации запахов.

Особую актуальность данная технология приобретает в связи с тенденцией углубления нефтепереработки, в результате которой получаемый мазут имеет более сильный запах.

Разогрев и слив вязких и застывающих продуктов из железнодорожных цистерн (обзорный анализ)

Проблема слива из железнодорожных цистерн высоковязких и застывающих продуктов возникает перед каждым потребителем или стивидорной компанией, занимающейся перевалкой в связи с необходимостью предварительного разогрева продукта в цистерне перед его разгрузкой.

Технологический процесс разогрева и слива темных нефтепродуктов из ж/д цистерн

Расчет экономической эффективности от применения комплексов разогрева и слива темных нефтепродуктов из ж/д цистерн

Использование запатентованной технологии двухконтурного циркуляционного разогрева позволяет экономить от 7 000 000 рублей в год на аренде железнодорожных цистерн за счет прекращения дорогостоящего простоя составов.

Сравнительная характеристика систем слива ж/д цистерн (проектные рекомендации)

Преимущества внешнего контура циркуляции в составе комплекса разогрева и слива вязких нефтепродуктов из железнодорожных цистерн

Расчет времени разогрева и слива вязких нефтепродуктов из ж/д цистерн

Налив нефтепродуктов в ж/д цистерны (Комплекс разогрева и слива с функцией налива)

Мы также предлагаем финскую технологию разогрева и слива темных нефтепродуктов из ж/д цистерн

Тепловые электростанции (далее по тексту - ТЭС) являются основой российской электроэнергетики, обеспечивая не менее 70% от потребляемой мощности по стране. Доминирующими энергоносителями, сжигаемыми в котлах ТЭС, являются природный газ, жидкие продукты переработки нефти и уголь, однако мазуту находится применение на энергоблоках с любым видом топлива. Даже на ТЭС, сжигающих в качестве основного топлива газ или уголь, мазут используется в качестве резервного топлива, чтобы обеспечивать одно из главнейших требований к электростанциям – бесперебойную работу оборудования, не допускающую кратковременных остановок. Высокие требования к топливоподаче предусматривают обустройство на территории ТЭС специализированных технологических комплексов, называемых мазутными хозяйствами (далее по тексту – МХ). Кроме тепло- электростанций МХ с аналогичными функциями создаются на нефтебазах, котельных, перерабатывающих предприятиях. В составе оборудования МХ обязательно присутствуют подогреватели мазута, предназначенные для разогрева мазутного топлива перед подачей в форсунки жидкотопливного котла.

Подогреватели мазута в составе МХ

Мазутные хозяйства крупных ТЭС или котельных малой энергетики представляют собой комплекс сооружений, оборудования и трубопроводных коммуникаций, в состав которого входят следующие основные функциональные блоки:

- приемо-сливные устройства;

- мазутохранилища;

- мазутонасосная станция, объединяющая насосную группу, фильтры грубой и тонкой очистки, подогреватели мазута.

На рис. ниже приведена условная схема типового МХ с наземным расположением мазутохранилища.

Мазутонасосная станция выполняет следующие задачи:

- прием мазута;

- перекачку его в хранилища (поз. 3);

- подогрев резервуаров с мазутом;

- подачу мазута в котлы (поз. 10) для сжигания.

Физико-химические свойства мазутного топлива требуют поддержания температуры мазута на уровне 60-70C° при его транспортировании по трубопроводам и для обеспечения нормальной работы мазутных насосов.

Это важно! При сравнительно невысокой температуре в диапазоне от 10 до 25C° вязкость мазута резко снижается, сопровождаясь налипанием нарастающего слоя углеводородов парафинового ряда на внутренних стенках труб, емкостей и оборудования. Процесс налипания прекращается при нагреве мазута выше 70C°

В современных ТЭС и котельных малой энергетики подача мазута к котельным агрегатам осуществляется по циркуляционной схеме с использованием пара в качестве греющего теплоносителя и возвратом конденсата в рабочий цикл котельной. Широкое применение получили подогреватели мазута серии ПМ (далее по тексту – ПМ). Промышленностью выпускаются подогреватели следующего модельного ряда:

- ПМ 25-6;

- ПМ 40-15;

- ПМ 40-30;

- ПМ 10-60.

В обозначении модели ПМ указываются два паспортных параметра:

- рабочее давление мазутного топлива в трубках, кгс/кв. см;

- производительность подогревателя по мазуту, тонн/час.

В составе мазутных хозяйств подогревателям ПМ (поз. 9 схемы типового МХ) отведена важная функция подготовки мазутного топлива для оптимальной работы форсунок котлов (поз. 10 схемы). Подготовка топлива с использованием ПМ включает следующие основные технологические операции:

- снижение вязкости мазута до консистенции, необходимой для его эффективного распыления форсункой в топке котла. В этом случае в топке обеспечивается стабильное сгорание жидкого мазутного топлива;

- обеспечение оптимального рабочего давления перед сжиганием;

- блокирование возможного нештатного охлаждения топлива в мазутопроводах.

Подготовка мазутного топлива с использованием ПМ

- флотский Ф5;

- топочный 40;

- топочный 100.

В теплоэнергетике задействованы три вида форсунок, подающих мазутное топливо в топку:

- форсунки механического распыления, требующие подачи мазута, нагретого от 80C° (марка Ф5) до 150C° (марка 100);

- форсунки паромеханические, работающие с топливом, нагретым до температуры от 100C° (марка 40) до 125C° (марка 100);

- форсунки ротационные комбинированные, для которых необходимо топливо температурой от 80°(марка Ф5) до 100C° (марка 100).

- для механических и паромеханических форсунок - 2,5 град. ВУ (16 кв. мм/с);

- для паровых и ротационных форсунок - 8 град. ВУ (44 кв. мм/с).

При соблюдении указанных параметров вязкости мазута будут обеспечены оптимальные условия сжигания нефтепродукта, зависящие от качества его распыливания (конусности струи, размеров капель и т.п.).

Требования к работе ПМ

Качественная работа ПМ заключается в поддержании температуры мазута, подаваемого на форсунки, в соответствии с условиями его использования. При несоблюдении этого требования система подготовки топлива и топливная система мазутного котлоагрегата подвергаются следующим негативным воздействиям:

- Недогреву мазута, вызывающего следующие неполадки:

- снижение качества распыливания топлива;

- ухудшение условий транспортирования нефтепродукта по трубам.

- Перегреву мазута, приводящего к следующим неприятностям:

- испарению отдельных фракций топлива;

- вспениванию мазута, способного спровоцировать воспламенение топлива в емкостях;

- нестабильности работы форсунок, переходу на пульсационный режим работы вплоть до срыва факела;

- ухудшению работы мазутных насосов, поддерживающих стабильное давление в мазутопроводах.

Это важно! Использование недогретого мазута приводит к следующим потерям эффективности:

- неоправданно высоким энергозатратам для его прокачки по мазутопроводам;

- перерасходу топлива из-за некачественного распыливания форсунками;

- недожогу топлива, образованию сажи;

- резкому повышению эксплуатационных расходов по содержанию МХ.

Техническое обслуживание и ремонт ПМ

По условиям эксплуатации ПМ относятся в категории оборудования, работающего под давлением и при высокой температуре рабочей среды. При этом эксплуатация ПМ сопровождается повышенным абразивным износом его составных элементов, приводящим к потере прочности всей конструкции, и снижением качества теплообмена при нагреве мазута паром. Мазут представляет собой многофазную дисперсную систему, в составе которой можно найти не только сравнительно мягкие парафиновые углеводороды, но и твердые минеральные примеси, карбены и карбоиды. В процессе эксплуатации ПМ частицы высокомолекулярных углеводородов осаждаются на внутренних поверхностях теплообменных трубок. При температуре стенок выше 150C° в пристенном слое начинается процесс коксования (твердения) осаждений, снижающий качество работы ПМ:

- резко возрастает гидравлическое сопротивление (в 5-10 раз);

- снижается интенсивность теплообмена в межтрубном пространстве.

Ухудшение теплообменных и гидравлических показателей работы ПМ требует частых остановок, что существенно сокращает продолжительность непрерывной рабочей компании.

При изготовлении ПМ заводы-производители руководствуются нормативными документами, в которых учтены повышенные требования к прочности конструкции ПМ и обеспечения безопасно й эксплуатации ПМ в составе МХ:

Надежную бесперебойную работу ПМ обеспечивает соблюдение техническим персоналом правил эксплуатации ПМ, изложенных в документации завода-изготовителя. В частности, сотрудники МХ должны ежедневно отслеживать и контролировать параметры давления и температуры мазута и греющего пара.

Это важно! Уже при недогреве мазута на выходе на 4-5C° или снижения тепловой мощности ПМ на 30% по сравнению с паспортной необходимо проводить очистку внутренней поверхности теплообменных трубок.

Заключение

Мазут еще не одно десятилетие будет служить основным или резервным топливом на тепло-электростанциях. На огромной территории РФ сотни котельных обслуживают жилые районы и промышленные зоны предприятий. От эффективной бесперебойной работы ПМ зависит надежность тепловых и энергетических систем, поэтому подогреватели мазута серии ПМ являются весьма востребованными агрегатами.

Все цены имеют информационную цель и ни при каких условиях

не являются публичной офертой,

определяемой положениями ст.437(2) ГК РФ

Читайте также: