Технология деревообработки и изделий из дерева

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Технология деревообработки. Учебник для учащихся учреждений начального профессионального образования. Дана характеристика и рассмотрена структура предприятий лесной промышленности и выпускаемой ими продукции. Приводится информация по древесиноведению, рассмотрены все операции обработки древесных материалов. Рассказано о деревообрабатывающем инструменте, основных способах сушки древесины, технологии склеивания, гнутья, отделки защитно-декоративными покрытиями и материалами.

Предисловие.

Древесина — это материал, который человек стал использовать на самых ранних стадиях своего существования, поэтому современное развитие человеческого общества связано с использованием древесины в быту, строительстве и искусстве. В настоящее время из древесины изготавливают до тысячи наименований продукции. Это стало возможным за счет эффективного использования древесины и сочетания ее с новыми материалами, что позволило улучшить ее свойства. Основное достоинство древесины как природного материала заключается в том, что ее ресурсы восстанавливаются.

Одной из составляющих лесопромышленного комплекса является деревообрабатывающая промышленность, включающая в себя различные производства, которые можно разделить на две основные группы: первичная и вторичная обработка древесины. В группу первичной обработки древесины входят производства, для которых характерно потребление лесоматериалов. К ним относятся выработка пиломатериалов, получение шпона, фанеры, древесных плит, пластиков и других древесных материалов, а также изготовление из них полуфабрикатов путем механической, гидротермической обработки и склеивания.

Группа вторичной обработки древесины включает в себя механическую обработку древесины и склеивание из нее полуфабрикатов с целью получения деталей, которые в дальнейшем проходят защитно-декоративную отделку, собираются в узлы, а затем в конкретное изделие. Авторы надеются, что материалы, изложенные в данном учебнике, помогут учащимся успешно работать в системе современного деревообрабатывающего производства.

Оглавление.

Глава 1. Лесопромышленный комплекс 4

1.1. Структура лесопромышленного комплекса 4

1.2. Сырьевые ресурсы России. Проблемы экологического лесопользования S

1.3. Деревообрабатывающая промышленность. Экономические и социальные аспекты ее развития 6

1.4. Научно-технический прогресс в ЛПК 7

Глава 2. Строение древесины 9

2.1. Части растущего дерева. Структура древесного ствола 9

2.2. Макроскопическое строение древесины 11

2.3. Микроскопическое строение древесины 13

2.4. Строение древесины хвойных и лиственных пород 13

2.5. Химический состав древесины и коры 15

2.6. Пороки древесины 16

2.7. Физические и механические свойства древесины 43

Глава 3. Продукция лесопромышленного комплекса 44

3.1. Размерно-качественные характеристики пиловочного сырья 44

3.2. Продукция лесопильного производства 45

3.3. Размерно-качественные характеристики пиломатериалов и заготовок 47

3.4. Характеристика древесных материалов 49

3.5. Классификация изделий из древесины 51

Глава 4. Основы теории резания древесины 53

4.1. Процесс резания. Скорость резания и скорость подачи 53

4.2. Виды резания 55

4.3. Геометрия резца и стружки. Углы резания 57

4.4. Силы, действующие при резании. Режим резания и порядок его назначения 59

4.5. Способы резания древесины 61

Глава 5. Деревообрабатывающий инструмент, подготовка его к работе 62

5.1. Классификация деревообрабатывающего инструмента. Материалы для его изготовления. Износ и стойкость 62

5.2. Рамные и ленточные пилы 66

5.3. Круглые пилы 75

5.4. Фрезы 79

5.5. Сверла и долбежные инструменты 84

5.6. Абразивный инструмент 88

5.7. Техника безопасности в цехах подготовки режущего инструмента 93

Глава 6. Точность изготовления деталей 95

6.1. Точность обработки древесины. Абсолютная и относительная погрешности 95

6.2. Номинальные и предельные размеры. Среднеквадратичное отклонение размеров деталей 95

6.3. Виды соединений. Взаимозаменяемость 97

6.4. Допуски и посадки. Квалитеты. Сопрягаемые размеры 104

6.5. Метрология. Точность и средства измерения 114

Глава 7. Качество поверхности при обработке резанием 117

7.1. Причины возникновения шероховатости. Параметры шероховатости 117

7.2. Методы определения шероховатости. Приборы для измерения неровностей 121

Глава 8. Общие сведения о процессах обработки древесины 124

8.1. Производственный и технологический процессы 124

8.2. Классификация технологических процессов в деревообработке 126

Глава 9. Основные операции при изготовлении столярно-строительных изделий и мебели 128

9.1. Столярные работы и их виды. Столярный верстак 128

9.2. Разметка. Инструмент для разметки и его классификация 1 129

9.3. Пиление. Ручной инструмент для пиления. Электроинструмент 133

9.4. Строгание. Ручной инструмент для плоского и профильного строгания. Электроинструмент 139

9.5. Долбление древесины. Ручной инструмент для долбления. Электроинструмент 144

9.6. Сверление. Ручной инструмент для сверления. Электроинструмент 146

Глава 10. Производство пиломатериалов 150

10.1. Виды и способы раскроя бревен. Постава и выход продукции. Баланс древесины при ее раскрое 150

10.2. Оборудование лесопильных цехов 154

Глава 11. Технология производства лущеного и строганого шпона 163

11.1. Сырье и его подготовка для производства лущеного и строганого шпона. Процессы лущения и строгания 163

11.2. Оборудование для производства лущеного и строганого шпона 164

11.3. Техническая наладка и подготовка режущего инструмента лущильного и шпонострогального станков 167

11.4. Сушка, сортировка и починка шпона 169

11.5. Техника безопасности в цехах по производству лушеного и строганого шпона 171

Глава 12. Сушка древесины 173

12.1. Цели сушки. Определение влажности древесины. Эксплуатационная влажность древесины 173

12.2. Способы сушки древесины. Механизм процесса сушки древесины. Сушильные напряжения 175

12.3. Сушильные камеры пиломатериалов 180

12.4. Основы технологии сушки пиломатериалов 184

12.5. Транспортные работы в сушильных цехах. Техника безопасности 185

12.6. Атмосферная сушка пиломатериалов 186

Глава 13. Технология изготовления фанеры и пластиков 190

13.1. Виды фанеры 190

13.2. Подготовка шпона к склеиванию. Способы склеивания 190

13.3. Классификация клеев. Нанесение клея 191

13.4. Склеивание фанеры и ее дальнейшая обработка 193

13.5. Производство древесного слоистого пластика 196

13.6. Техника безопасности в цехах по производству фанеры и пластиков 197

Глава 14. Технология изготовления древесно-стружечных и древесно-волокнистых плит 199

14.1. Древесное сырье для производства плит и его подготовка 199

14.2. Химические материалы для производства древесно-стружечных и древесно-волокнистых плит 200

14.3. Производство древесно-стружечных плит 201

14.4. Процесс производства древесно-волокнистых плит 203

14.5. Техника безопасности в цехах по производству ДСП и двп 205

Глава 15. Раскрой древесных, облицовочных и плитных материалов 207

15.1. Раскрой пиломатериалов. Общая характеристика заготовок 207

15.2. Методы и виды раскроя пиломатериалов на заготовки 208

15.3. Способы раскроя пиломатериалов на заготовки 209

15.4. Оборудование для раскроя пиломатериалов на заготовки 212

15.5. Планировки цехов по производству целых заготовок 217

15.6. Раскрой плитных и листовых материалов 220

15.7. Техника безопасности в раскройных цехах 221

Глава 16. Первичная обработка заготовок из цельной древесины и плитных материалов 224

16.1. Первичная обработка заготовок. Базирование 224

16.2. Классификация деревообрабатывающих станков и их индексация 225

16.3. Основные органы деревообрабатывающих станков 227

16.4. Схемы станков 228

16.5. Механизмы деревообрабатывающих станков и их функциональное назначение 229

16.6. Станки для первичной обработки заготовок 233

16.7. Первичная обработка плитных материалов 237

16.8. Техника безопасности в цехах первичной обработки заготовок и плитных материалов 238

Глава 17. Технология склеивания древесины и древесных материалов 240

17.1. Процесс склеивания древесины и древесных материалов. Классификация клееных изделий. Виды клеевых соединений 240

17.2. Классификация клеев 243

17.3. Подготовка поверхностей заготовок к склеиванию 245

17.4. Основные этапы склеивания древесины 246

17.5. Способы склеивания древесины. Оборудование для производства клееных изделий 247

17.6. Контроль качества клееных изделий 249

17.7. Техника безопасности в цехах по производству клееной продукции 25Я

Глава 18. Гнутье заготовок из древесины и древесных материалов 252

18.1. Гнутье древесины 252

18.2. Классификация гнуто-клееных элементов 253

18.3. Основные этапы процесса гнутья 254

18.4. Оборудование для гнутья заготовок 256

18.5. Контроль качества гнутых и гнуто-клееных заготовок и их дальнейшая обработка 257

18.6. Техника безопасности в гнутарных цехах 258

Глава 19. Окончательная обработка заготовок и плитных материалов 260

19.1. Обработка чистовых заготовок и плитных материалов. Состав операций 260

19.2. Формирование шипов и проушин 261

19.3. Фрезерование поверхности заготовок 264

19.4. Формирование гнезд и отверстий в древесине 268

19.5. Шлифование поверхности деталей 270

19.6. Окончательная обработка щитов 272

19.7. Техника безопасности в цехах окончательной обработки брусковых и щитовых заготовок 273

Глава 20. Технология нанесения защитно-декоративных покрытий на детали из древесины и древесных материалов 275

20.1. Назначение защитно-декоративных покрытий. Виды отделки деталей 275

20.2. Облицовывание поверхностей. Способы облицовывания поверхностей. Состав операций 276

20.3. Технологический процесс облицовывания шпоном 278

20.4. Облицовывание древесины и древесных материалов синтетическими материалами. Кэширование 282

20.5. Отделка изделий лакокрасочными материалами 286

20.6. Техника безопасности в отделочных цехах 291

Глава 21. Технология производства столярно-строительных изделий 293

21.1. Классификация столярно-строительных изделий. Основные конструктивные элементы столярного изделия 293

21.2. Оконные блоки, их свойства, назначение и классификация 296

21.3. Дверные блоки и их классификация 299

21.4. Сырье и материалы для производства оконных и дверных блоков 303

21.5. Технологические процессы и оборудование для производства оконных и дверных блоков 304

21.6. Сборка оконных и дверных блоков. Установка петель и крепежных элементов 306

21.7. Нормы расхода материалов на производство оконных и дверных блоков 309

21.8. Покрытия для пола. Классификация паркетных изделий 310

21.9. Технология изготовления паркета. Требования, предъявляемые к его качеству 315

21.10. Техника безопасности и охрана окружающей среды в цехах по производству столярно-строительных изделий 316

Глава 22. Технология производства мебели 319

22.1. Тенденция производства мебели. Классификация мебели 319

22.2. Сырье и материалы, используемые при производстве мебели. Фурнитура 321

22.3. Технологические процессы изготовления мебели 326

22.4. Показатели качества мебели 327

22.5. Методы контроля и управления качеством мебели 329

22.6. Техника безопасности в цехах мебельных предприятий 331

Глава 23. Автоматизация производственных процессов в деревообработке 334

23.1. Значение автоматизации и ее сущность. Классификация и структура деревообрабатывающих линий 334

23.2. Особенность технологий с использованием обрабатывающих центров с ЧПУ 335

23.3. Техника безопасности при обслуживании обрабатывающих центров и автоматических линий 337

Глава 24. Охрана труда и окружающей среды на предприятиях деревообрабатывающей промышленности 339

24.1. Охрана труда. Права и обязанности рабочих в области охраны труда 339

24.2. Охрана труда. Инструктаж 340

24.3. Охрана труда женщин и подростков 341

24.4. Требования по охране труда к объектам на предприятии 341

Список технической литературы 344

Два типа станков для пиления, три вида для строгания, четыре – для шлифования. Все они могут использоваться на предприятиях по производству мебели, так как процесс ее изготовления состоит из множества этапов. Для выпуска погонажных изделий потребуется одна или две распиливающие машины.

Выбор домашнего мастера также определяется задачами, которые он будет выполнять. В любом случае важно, чтобы оборудование обеспечивало качественный результат работы. Поэтому мы расскажем вам, какие деревообрабатывающие станки и оборудование лучше использовать для основных операций, существующих в деревообработке.

Пиление

Разделение материала на части – начало начал в деревообработке. И на лесопильных предприятиях, в мебельном производстве, в строительстве. Станки позволяют быстро получать заготовки требуемого размера с наименьшим количеством опилок. Для пиления применяют два вида машин: ленточные и дисковые. Их выбор зависит от задач, которые планируется выполнять.

Например, для распиливания длинных заготовок вдоль по толщине применяют горизонтальные ленточные станки. То есть из одной толстой доски с их помощью можно сделать две, такой же длины, но более тонкие. Эту работу выполняет однопильный ленточно-делительный станок, например, High Point HP-12.

Агрегаты с двумя пильными лентами, аналогичным образом распиливают доску или брус на три части. У них две замкнутые ленты вращаются на шкивах. Такой станок называется двупильным ленточно-делительным. Как и в однопильном, в нем, кроме главного движения, реализовано движение подачи, что обеспечивает высокую производительность. Горизонтальные ленточные станки применяют на предприятиях, выпускающих погонажные изделия, щиты, обрабатывающих горбыль.

В столярном деле для изготовления мебели, окон, элементов внутренней и наружной отделки дома применяют готовые доски, бруски. Их распиливают вдоль и поперек, чтобы получить заготовки нужного размера для последующей обработки. Для этого применяют вертикальные ленточные пилы. Они оборудованы одной режущей лентой. Скорость ее движения можно регулировать, в зависимости от особенностей обрабатываемой древесины, размеров заготовки и рекомендаций производителя ленты. Для выбора режима резания пользуются справочниками - правильный подбор скорости обеспечивает высокую производительность и долгий срок службы оснастки. Подача заготовки осуществляется вручную. Это позволяет выполнять не только прямолинейные, но и криволинейные распилы.

Расходные материалы для станков поставляются отдельными полосами. Перед установкой ленту нужно спаять в круг. На крупных предприятиях для этого используется специальный электрический аппарат для контактной стыковой сварки. В мастерских применяют клещи для точечной сварки или паяльную лампу. Припой может быть медным, латунным или серебряным.

Распиливать заготовки из дерева вдоль, поперек и под углом удобно с помощью циркулярных (распиловочных) станков. Их режущий инструмент – пильный диск. Он выступает над рабочим столом. Оператор продвигает заготовку к нему и выполняет распил. На крупных предприятиях дисковые пилы используются на вспомогательных операциях, так как на основных применяют машины с автоматической подачей заготовки. В мастерской циркулярная пила – один из основных инструментов, но и ленточнопильные установки также популярны. Если вы не знаете, что из этих станков купить, воспользуйтесь таблицей, где выделены возможности этих устройств.

| Возможности | Ленточнопильный станок | Циркулярный станок |

| Криволинейный пропил | да | нет |

| Глубина пропила | До 400 мм | До 127 мм |

| Пропил в середине детали | нет | да |

| Замена расходных материалов | требуется пайка | Диск легко заменить новым, оснастка всегда есть в продаже. |

Строгание

Для устранения дефектов материала - шероховатостей, рисок, покоробленности, для придания заготовки нужного размера - выполняют строгание. В ходе этого процесса резец или ножи снимают слой материала, в результате обработки получается гладкая поверхность. При изготовлении мебели ее затем шлифуют, а в строительстве часто ограничиваются одним строганием. Операция выполняется вручную или механически. В последнем случае достигается наибольшая производительность.

Для механической обработки заготовок применяют строгальные, фуговальные и рейсмусные станки. Первые два имеют схожее устройство (ножевой вал у них находится под рабочим столом) и назначение. Заготовку вручную подают к ножам, затем, поворачивают на бок, и, ведя обработанной стороной вдоль направляющей, выполняют строгание в угол. Большее число ножей в фуговальной машине обеспечивает лучшее качество обработки по сравнению с простым строгальным станком. Поэтому в производственных условиях предпочтение отдается устройствам фуговальным, а для домашней мастерской можно приобрести более дешевый по цене строгальный станок.

У рейсмуса ножевой вал находится над столом. С его помощью выполняют строгание заготовки в размер, т. е. можно быстро получить доску или брусок определенной толщины и с гладкой поверхностью. Сторона, по которой она базируется должна быть предварительно отфугована. Поэтому на предприятиях часто используют и фуговальный, и рейсмусный станки. Существуют устройства, на которых можно выполнить обе операции, они подходят для небольших цехов и мастерских.

Фрезерование

Основное назначение операции – обработка кромок плоских деталей, что наиболее востребовано в мебельном производстве. Фрезерованием получают фасонный профиль, который украшает фасады и двери предметов интерьера. Кроме обработки деталей по внутреннему и внешнему контуру, отделки кромок, с помощью фрез нарезают шипы, калевки, проушины.

Все эти работы можно выполнить на вертикальном фрезерном станке. У него ось шпинделя проходит перпендикулярно поверхности рабочего стола. Оборудование применяется для изготовления строительных материалов (вагонка, плинтусы), окон и дверей (наличники, филенка), в мебельном производстве. Некоторые вертикальные фрезерные станки оснащаются шипорезной кареткой. С ее помощью подготавливают детали для соединения на шипы.

В серийном производстве требуется изготавливать детали с одинаковым криволинейным контуром в большом количестве. Быстрее и с максимальной точностью эту задачу можно выполнить, если фрезеровать заготовки по шаблону. Для этого применяют копировально-фрезерные станки. Они работают следующим образом: шаблон устанавливают внизу заготовки, где об его край упирается копир. Фреза опускается на обрабатываемую деталь сверху на требуемую глубину. Заготовки перемещают вдоль копира. Таким образом, можно обрабатывать доски, фанеру. Оборудование применяется в мебельном производстве для изготовления деталей с арками, орнамента. При выборе станка обращают внимание на размеры стола и ход шпинделя, которые должны соответствовать размерам заготовок.

Сверление

Для соединения деталей в заготовках выполняют сквозные и глухие отверстия. Для этой операции точность важна не меньше, чем для всех остальных. В частности из-за отклонений могут возникнуть проблемы при сборке мебели. В цехах и мастерских дрель используют редко. Сверление выполняют на станках, так как они обеспечивают требуемую точность. Оператору работать на них легче. Даже от самой маленькой дрели при больших объемах работы руки оператора устают.

Среди машин самые востребованные - вертикально-сверлильные станки. У них шпиндель расположен вверху, рабочий стол можно поднять или опустить вниз. Эти устройства можно увидеть в домашних и ремесленных мастерских, на производстве. У некоторых моделей стол может поворачиваться под углом 45 градусов, что позволяет выполнять наклонное сверление. При выборе станка значение имеет его высота, от нее зависит, какого размера заготовку можно будет обработать.

При отсутствии в мастерской фрезерного оборудования гнезда и пазы в заготовках можно изготовить на сверлильной машине. Но лучше с этой работой справится долбежный станок, на котором применяются специальные резцы. С их помощью также выполняют прямоугольные отверстия и шипы. Но нужно отметить, что после долбления может потребоваться доработка, так как по качеству реза этот процесс уступает фрезерованию. Выбирая долбежный станок, учитывайте, что большие возможности по обработке можно получить с такими функциями, как наклон рабочего стола, дополнительные опоры. Например, можно делать углубления для дверных замков и выемки для соединения деталей.

Точение

Заготовки, являющиеся телами вращения, обрабатывают на токарных станках. В результате они приобретают цилиндрическую, коническую или сложную форму. Мастера вытачивают деревянную посуду, игрушки, балясины для лестниц, детали для мебели и многое другое.

Токарные станки выпускаются в настольном и напольном исполнении. Первые предназначены для использования в быту, они рассчитаны на обработку деталей длиной не более 1 метра.

Шлифование

Чтобы сделать поверхность гладкой, ее обрабатывают абразивами: шкуркой или кругом. Если использовать ручные инструменты, работа займет много времени. Если деталь большая, процесс может растянуться на час. Время, которое потратит станок на туже задачу, исчисляется секундами. Поэтому он незаменим на крупном предприятии и в ремесленной мастерской, где шлифовать нужно много. Кроме того, механизация этого процесса обеспечивает стабильно высокое качество продукции - в ручном труде результат в большей степени зависит от мастерства исполнителя.

Существует несколько разновидностей шлифовальных станков.

| Название | Назначение |

| Барабанные | Листы, щиты, доски по пласти. |

| Дисковые | Бруски, рейки, планки под прямым или углом от 0 до 45 градусов, подходят для мастерских. |

| Кромкошлифовальные | Обработка кромки по длине в мебельном производстве. |

| Комбинированные | Шлифование заготовки по пласти, кромке и в угол. |

| Осцилляционные | Обработка криволинейных поверхностей, цилиндрических деталей. |

Для шлифования поверхности деталей мебели из массива древесины или из древесностружечных плит, облицованных натуральным шпоном, применяют барабанный станок. Эта операция обеспечивает красивый внешний вид изделий (фасадов, дверей). Для обработки торцов и кромок деталей мебели, заготовок для строительства используют дисковые, кромкошлифовальные, комбинированные и осцилляционные станки. Важное отличие последних – максимально удобный процесс шлифовки выгнутых и вогнутых поверхностей. Он осуществляется за счет втулки или валика, установленной на вертикальном шпинделе.

Любую шлифовальную машину выбирают в соответствии с максимальной длиной, шириной и толщиной ваших заготовок. Значение имеет и производительность, которой обладает та или иная модель. Она определяется мощностью двигателя и скоростью движения ленты. Например, у барабанных станков, которые применяют для серийного производства крупных деталей на фабриках, мощность составляет 5,5 – 18 кВт. Для выпуска единичной продукции в мастерских покупают установки на 1,3-2,3 кВт.

Развитие управляющих функций мозга ребёнка: полезные советы и упражнения для педагогов

Сертификат и скидка на обучение каждому участнику

Современные технологии обработки древесины

Древесина – является органическим, пористым материалом растительного происхождения, которое может быть подвержено биологическому, механическому или химическому воздействию.

Биологическая обработка древесины – это переработка низкокачественной древесины и миллионы тон разнообразных древесных и сельскохозяйственных отходов в важнейший продукт – кормовые белковые дрожжи, а так же вырабатывать этиловый спирт, фурфурол, ксилит. Биологическая обработка древесины призванная обеспечить сельскохозяйственное производство ценными продуктами микробиологического синтеза.

Механическая обработка древесины – это обработка при которой изменяются форма и объем древесины без изменения самого вещества. Такая обработка древесины резко отличается от химической, при которой изменяется вещество древесины. Подавляющая часть древесных материалов обрабатывается с нарушением связи между волокнами. Эта обработка древесины основана на свойстве делимости и производится в основном резанием: пилением, строганием, фрезерованием и др. Значительно реже применяется обработка без нарушения связи между волокнами (прессование, гнутье), при которой используются пластические свойства древесины, т. е. способность сохранять приданную ей деформацию после прекращения действия внешних сил. Однако пластичность древесины весьма мала по сравнению с пластичностью таких материалов, как металл, в связи с чем это свойство используется в древесине в меньшей степени.

Химическая обработка древесины – это обработка в процессе которой на древесину воздействуют различными химическими соединениями. Химическая обработка древесины объединяет несколько производств: Целлюлозно-бумажное производство – производство бумаги и картона; Гидролизное производство; Пиролиз (сухая перегонка) древесины дает древесный уголь, метиловый спирт, уксусную кислоту, фенольные смолы, различные органические растворители; Канифольно-скипидарное производство позволяет получить канифоль, скипидар. Которые используются в лакокрасочной, парфюмерной и фармацевтической промышленности.

В связи с этим в любом деревообрабатывающем, лесопильном или химическом производстве обработка древесины происходит по этапам, в процессе которых, конечному изделию из древесины придают определенные свойства, которые должны отвечать определенным требованиям рынка. Только при выполнении этих требований можно гарантировать устойчивость изделия в процессе его эксплуатации, механическую стойкость, неизменность линейных размеров в среде, где часто возникают изменения влажности и температуры.

Давайте заглянем в прошлое и увидим, что с развитием человечества на всех этапах его истории расширялось и применение древесины в строительстве, быту, технике, искусстве. Одновременно развивались и совершенствовались методы обработки древесины. Во все времена мастера, искусно владеющие топором, пилой, долотом, снискали всеобщее уважение и почет.

С появлением ремесел древесина стала одним из первых конструкционных материалов для изготовления прядильных, ткацких, мельничных, гончарных и других станков. Ее широко применяли в вагоно — судо- , авто- и авиастроении.

Развитие производства высокопрочных легированных сталей и легких металлов, а также успехи химии полимеров привели к постепенному вытеснению древесины из основных отраслей транспортного машиностроения. Тем не менее огромное значение изделий из древесины сегодня не снизилось и, несомненно, сохранится в будущем. Это объясняется многими причинами и прежде всего рядом ценнейших свойств древесины как конструкционного материала.

В настоящее время из нее изготавливают изделия тысяч наименований. Это прежде всего мебель всевозможных видов и назначений, детали зданий и сооружений, многочисленный хозяйственный и спортивный инвентарь, музыкальные инструменты.

Несмотря на большое разнообразие изделий из древесины и их конструкции, технологиии обработки древесины строят на основе одних и тех же принципов: распиливании, строгании, сверлении, точении и шлифовании. Изменились разве что способы и методы обработки древесины: на смену ручным пришли механические средства производства. Приводимые в действие электроэнергией, они значительно сокращают время обработки древесины, существенно повышают производительность труда и качество выполненных изделий. Поэтому деревообрабатывающие станки сегодня используют не только в промышленном производстве, но и в мастерских частных пользователей. Это, в основном, малогабаритные, иногда многофункциональные стационарные или переносные машины, которые позволяют производить все необходимые виды механической обработки древесины . Многие из таких универсальных машин уже имеются в продаже, однако стоят они довольно дорого. Поэтому деревообрабатывающий станок несложной конструкции можно изготовить и самому.

ДЕРЕВООБРАБО́ТКА, технологич. процессы, применяемые при обработке древесины и древесных материалов для придания им определённых размеров, формы и качества, а также для получения готовых изделий. Включает: резание (пиление, фрезерование, сверление, точение, шлифование и др.), гнутьё, склеивание, сборку и отделку (нанесение декоративных и защитных покрытий). Д. выполняют с помощью разл. деревообрабатывающих инструментов и машин. Продукция Д.: материалы и полуфабрикаты – доски, бруски, фанера, древесные плиты; детали изделий и конструкций – вагонов, судов и др.; готовые изделия – дерев. конструкции и сооружения, обозные и бондарные изделия, мебель, муз. инструменты, спортивный инвентарь, канцелярские принадлежности, контейнеры, поддоны и др. В кустарной и ремесленной форме Д. существовала с давних времён. В России интенсивно развивается со 2-й пол. 19 в., когда наряду с лесопилением появилось фабричное произ-во мебели, клеёной фанеры и спичечной соломки.

ТЕХНОЛОГИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ

КУРС ЛЕКЦИЙ

для студентов направления

250400 ТЕХНОЛОГИЯ ЛЕСОЗАГОТОВИТЕЛЬНЫХ

И ДЕРЕВОПЕРЕРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ

профиля подготовки бакалавров

очной формы обучения

Красноярск, 2011

Модуль1.ТЕХНОЛОГИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ………………. 4

1.1 Структура технологического процесса…………………………………4

1.2 Раскрой древесных материалов на заготовки. Припуски……………..11

1.3 Раскрой пиломатериалов на заготовки…………………………………16

1.4 Механическая обработка черновых заготовок. Обработка

1.5 Механическая обработка чистовых заготовок. Нарезание шипов

рамных, ящичных, зубчатых……………. 29

1.6 Обработка заготовок фрезерованием …………………………. …….33

1.7 Формирование гнезд и отверстий. …………………………………….39

1.8 Токарная обработка древесины ………………………………………. 45

1.9 Шлифование на узколенточных и широколенточных шлифо-

1.10 Шлифование на цилиндровых и дисковых

1.11 Производство оконных блоков………………………………………..58

1.12 Производство паркета………………………………………………….66

2.15 Изготовление криволинейных заготовок методом гнутья…………..73

Модуль 2 ТЕХНОЛОГИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСНЫХ

2.1Раскрой древесностружечных плит……………………………………..78

2.2Подготовка основы и облицовочных материалов

2.3 Облицовывание пластей щитов листовыми облицовочными мате-

2.4 Форматная обработка щитов. Облицовывание прямолинейных

2.5Изготовление мягкой мебели…………………………………………..102

2.6 Производственный контроль качества………………………………. 109

Библиографический список………………………………………………. 121

Приложение А (справочное). Перечень ключевых слов……………….122

В курсе лекций отражены традиционные основы производства изделий, базовые технологии обработки древесины, а также материалы, конструкции и технологии, получившие развитие в последние десятилетия, в том числе обработка на обрабатывающих центрах и другом оборудовании с числовым программным управлением.

Технология изделий из древесины отличается большим многообразием, находится в постоянном развитии, темпы которого с каждым годом убыстряются. Поэтому при изучении курса отводится большая роль самостоятельной работе студентов, в том числе знакомству с новейшими достижениями в отрасли через современные информации.

Курс составлен в соответствии с Рабочей программой дисциплины по подготовке бакалавров с учетом формирования у выпускников профессиональных компетенций.

1 ТЕХНОЛОГИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ

1.1 СТРУКТУРА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1.1.1 Основные понятия

1.1.2 Стадии технологического процесса

1.1.3 Технологические операции

1.1.4 Производственные потоки

1.1.5 Линии деревообрабатывающих машин

1.1.1 Основные понятия

Технологический процесс является составной частью производственного процесса.

Производственный процесс - совместная деятельность всех подразделений предприятия (основное производство, материальное техническое и общее обслуживание, управление, контроль качества, хранение и др.), в результате которой из исходных материалов, заготовок и составных частей получают продукцию определенного назначения и требуемого качества. Технология – научно и практически обоснованная система методов воздействия и приемов превращения сырья и материалов в готовую продукцию. Технологический процесс – законченная часть основного производства, в результате которой достигается изменение формы, размеров, состояния и свойств материалов или заготовок или их соединение. Технологический процесс может быть разделен на стадии, которые отличаются характером или целью обработки.

1.1.2 Стадии технологического процесса

Технологические процессы изготовления изделий из древесины имеют различную структуру, содержание которой зависит главным образом от вида исходных материалов.

В технологическом процессе изготовления изделий из натуральной древесины различают следующие стадии (рисунок 1.1).

Рисунок 1.1 - Последовательность стадий технологического процесса

1.3 Технологические операции

Каждая стадия технологического процесса состоит из технологических операций. Технологической операцией называется законченная часть технологического процесса, выполняемая непрерывно на одном рабочем месте.

Рабочее место - часть производственной площади цеха, на которой размещены исполнители работы, обслуживаемое или технологическое оборудование или часть конвейера, а также оснастка и предметы труда.

Технологические операции делятся на два основных типа: позиционные и проходные.

Проходные технологические операции выполняются при непрерывном движении заготовки относительно инструмента. В составе проходной операции различают технологический переход и проход. Переходом называется часть технологической операции, заключающаяся в обработке какой-либо одной поверхности заготовки одним и тем же инструментом, без изменения режимов работы.

Переход может состоять из одного или нескольких переходов. Проход - часть операции, при которой снимается один слой материала за одно перемещение заготовки относительно инструмента. Производительность проходных операций (как и оборудования проходного типа) в общем виде определяется по формуле

, шт/смену,

где Тсм – продолжительность рабочей смены, мин;

Км – коэффициент, учитывающий потери машинного времени;

Кр – коэффициент, учитывающий потери рабочего времени Тпер на введенные в режим работы перерывы

U – скорость подачи, м/мин;

п - количество одновременно обрабатываемых заготовок;

1з - длина обрабатываемой заготовки, м;

m - число проходов заготовки через станок.

Например, операции продольного фрезерования (рисунок 1.2), шлифования на широколенточных шлифовальных станках, облицовывания кромок и т.п.

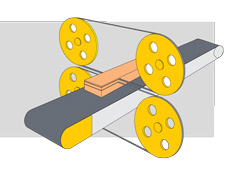

Рисунок 1.2 - Пример выполнения технологической операции проходного типа

Позиционные операции совершаются при неподвижном, фиксированном положении заготовки и движении рабочего инструмента: сверление отверстий, выборка гнезд, сборка в ваймах и т.п. В зависимости от сложности операция состоит из одной или нескольких установок. Установка - часть технологической операции, выполняемая при одном закреплении заготовки в станке или приспособлении.

Позицией называется часть установки, выполняемая при определенном положении заготовки относительно инструмента без ее раскрепления. Производительность позиционной операции (оборудования) в общем виде определяется по формуле:

А = , шт/смену,

где Тсм – продолжительность рабочей смены, мин;

Кр – коэффициент, учитывающий потери рабочего времени Тпер на введенные в режим работы перерывы

tц – продолжительность цикла выполнения позиционной операции или составной ее части, мин;

п - количество одновременно обрабатываемых заготовок;

m – количество повторений операционного цикла.

В значение продолжительности цикла входят такие усредненные затраты времени на вспомогательные приемы работы (взять заготовку из стопы, базировать на столе станка, закрепить, обработать, раскрепить, отложить в стопу обработанных заготовок и т.п.).

К позиционным операциям относятся сверление, раскрой шпона на гильотинных ножницах, прессование и т.п.

1.1.4 Производственные потоки

Производственный поток должен быть организован таким образом, чтобы движение обработанного материала от станка к станку проходило бы кратчайшим путем, без возвратных движений, излишних затрат труда и времени на транспорт и хранение между операциями.

Т. е. важно, чтобы технологический процесс был прямопоточным. Если станки работают с одинаковой производительностью, перемещение деталей может быть непрерывным, т.е. прямоточное производство становится непрерывно-поточным.

Необходимым условием непрерывности потока является синхронность, т.е. выполнение каждой операции на потоке за один и тот же период. Этот период принято называть ритмом работы.

Читайте также: