Технология сварки броневых листов

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Суть его в том, что шов варится не целиком, а небольшими последовательными шагами. Каждый последующий шаг сварки начинается с места, расположенного на полшага назад. Т.е. второй проход сварочного шва делается на области, которая прогрета первым проходом и она еще не успела остыть. В то же время основной металл при таком режиме не успевает нагреться до критической температуры.

Однако, при всей кажущейся простоте предложенного способа получить качественное сварное соединение деталей из ультравысокопрочных сталей далеко не просто и под силу только опытному высококвалифицированному сварщику. Разные размеры броневых деталей влияющий на параметры теплоотвода, разные толщины свариваемых листов требуют тщательного подбора длины шага, величины сварочного тока, скорости сварки и учета многих других параметров, влияющих на конечный результат.

В предшествующей статье мы говорили об успешной адаптации заимствованной в США системы поточно-конвейерного производства автомобилей и тракторов к советским условиям. Однако напрямую использовать эту систему для выпуска танков оказалось невозможно прежде всего в силу огромных отличий в предъявляемых к боевым и гражданским машинам требованиях.

В предшествующей статье мы говорили об успешной адаптации заимствованной в США системы поточно-конвейерного производства автомобилей и тракторов к советским условиям. Однако напрямую использовать эту систему для выпуска танков оказалось невозможно прежде всего в силу огромных отличий в предъявляемых к боевым и гражданским машинам требованиях.

Тем не менее в течение первого же года Великой Отечественной войны все необходимые для поточно-конвейерного производства бронетехники технологии и материалы появились как по мановению волшебной палочки. В промышленности, как известно, чудес не бывает. Новации опирались на уникальные научные разработки, самостоятельно выполненные в СССР и подготовленные к серийному применению как раз в то время, когда Германия громила Польшу и Францию. Не пытаясь объять необъятное, приведем лишь несколько самых ярких примеров.

Броневой шедевр: сталь 8С

Купить или украсть отработанную марку противоснарядной броневой стали в довоенный период не представлялось возможным хотя бы потому, что ее еще только создавали. Немногочисленные же наработки хранились пуще глаза, к ним не допускались не только вероятные противники в будущей войне, но и ближайшие союзники.

“ Отливка одной башни Т-34 занимала пять – семь суток и была невозможна без высококлассных формовщиков ”

В 30-х годах Ижорский, Мариупольский и Кулебакский заводы обеспечивали броневым прокатом всю танковую отрасль СССР. Легированный металл с высоким содержанием углерода (до 0,5%) и твердой цементированной поверхностью гарантировал заданную военными стойкость при обстреле из винтовок и пулеметов. Однако как показали опыт войны в Испании и собственные полигонные испытания, это не соответствовало требованиям предстоящей войны. И дело не только в том, что уже была необходима противоснарядная защита, способная устоять при обстреле хотя бы малокалиберной артиллерии. Не меньшее значение имели и технологические параметры. А они оставляли желать лучшего, и это мягко сказано: из-за сложности процессов поверхностного упрочения и термической обработки в брак уходило до 90 процентов броневых деталей!

Создание противоснарядной танковой брони потребовало новой организации дела. В 1936 году на Ижорском и Мариупольском заводах были созданы две центральные броневые лаборатории (№ 1 и № 2) с широкими исследовательскими возможностями. В 1939-м они объединились в главный советский броневой институт – НИИ-48 во главе с А. С. Завьяловым.

Коллаж Андрея Седых

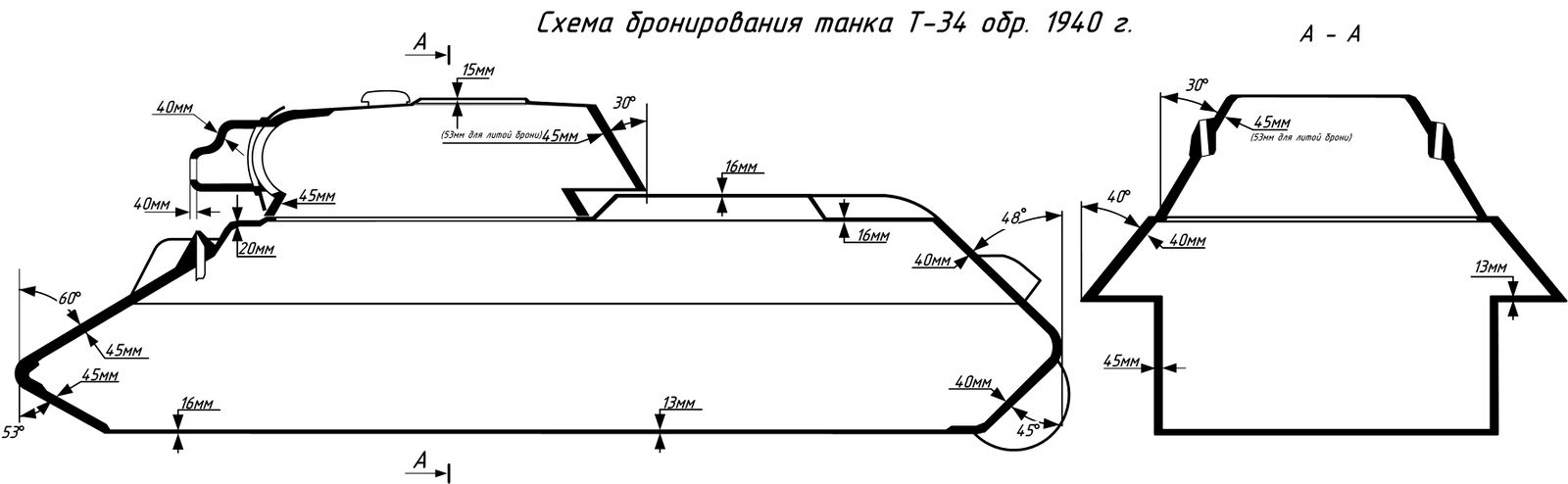

В отличие от предшествующих образцов сталь 8С являлась гомогенной (однородной по составу) и потому относительно простой в производстве. Прекрасная стойкость при обстреле высокоскоростными бронебойными снарядами малокалиберной артиллерии обеспечивалась закалкой на высокую твердость.

Пониженное по сравнению с немецким броневым металлом содержание углерода давало хорошую свариваемость деталей из стали 8С. Не случайно в танке Т-34 почти все соединения броневых деталей были изначально запроектированы как сварные.

Технология для военного времени

В довоенный период отечественные методы выплавки броневого металла отличались медлительностью и немалой трудоемкостью. Сталь варили в небольших мартеновских печах с кислым подом: либо монопроцессом из чистого древесноугольного чугуна, либо дуплекс-процессом (основная + кислая печи) из рядового коксового чугуна. Монопроцесс на высокопроизводительных крупных мартенах с основным подом считался невозможным из-за строгих требований к чистоте финального продукта. Поскольку древесноугольного чугуна в СССР производилось немного, господствовал дуплекс-процесс. Тем не менее на случай военного времени на Ижорском, Мариупольском и Кулебакском заводах в 1936–1940 годах был проведен ряд опытных плавок в основных печах. Накопленного опыта оказалось достаточно для решительных действий в первые месяцы войны: уже в июле 1941 года на Магнитогорском металлургическом комбинате начался (по инициативе и под руководством ученых НИИ-48) переход на работу основным процессом. Первая плавка была получена 23 июля. В сентябре броневую сталь выдала основная мартеновская печь большой мощности Кузнецкого металлургического комбината. В октябре по приказу наркома черной металлургии все производство броневых марок стали в СССР было переведено на основной процесс. Итог: производительность действующих агрегатов выросла почти вдвое.

Броня из литейных цехов

Преимущества крупных броневых деталей, отлитых из жидкой стали, понятны и очевидны. Во-первых, они более надежны под снарядным обстрелом из-за отсутствия ослабленных зон вблизи сварных швов. Во-вторых, броневое литье менее трудоемко по сравнению со сборкой и сваркой броневых узлов из катаной стали. Оно позволяет высвободить для других надобностей прессовое, сварочное и прочее оборудование. И наконец, последнее, но весьма важное обстоятельство: в отливках легче добиться рациональной дифференциации толщины брони, усиливая наиболее подверженные обстрелу участки и ослабляя прочие.

Но нельзя забывать, что литейное дело применительно к броневой стали имело множество нюансов. Относительно простой считалась отливка деталей с последующей обработкой на низкую и среднюю твердость, как это имело место на американских, британских и некоторых французских танках. Более сложной являлась закалка литья на высокую твердость. В СССР и Германии для защиты средних танков в конце 30-х годов была выбрана броня высокой твердости. Поэтому немецкие металлурги предпочли не рисковать и вплоть до 1945-го использовали отливки лишь для относительно небольших деталей, таких как пушечные маски или командирские башенки.

Поначалу технология броневого литья не отличалась совершенством. К примеру, в довоенном Мариуполе башни Т-34 формовались вручную в сухих формах. Отливка одного изделия занимала пять – семь суток и была невозможна без высококлассных формовщиков. Поэтому неудивительно, что накануне войны харьковские и мариупольские металлурги изучали возможности цеха крупного стального литья Уралвагонзавода с его машинной формовкой и конвейерной заливкой форм.

Автоматическая сварка

Электрическая сварка для соединения броневых конструкций привлекла внимание отечественных танкостроителей еще в 1930 году, когда на Ижорском заводе появилась специальная опытная группа. По сравнению с креплением броневых листов на уголках с помощью заклепок новая технология выглядела более чем привлекательной. Путь от намерений до серийного производства занял несколько лет: в выпуске корпусов и башен танков Т-26 электросварка была внедрена лишь в 1935 году, а танков БТ – к началу 1937-го. Дело сопровождалось массой проблем: в ходе прошедшей в 1938 году на Ижорском заводе конференции технологи печально констатировали, что почти все сварные конструкции поражены трещинами. Металлургам пришлось корректировать состав броневой стали марки 2П (противопульной), чтобы улучшить ее свариваемость. Сталь 8С, как уже упоминалось, изначально рассчитывалась на сварные соединения.

При всей прогрессивности перехода от клепаных конструкций к сварным необходимо учитывать, что ручная сварка не могла обеспечить поточно-конвейерное производство танков как в силу недостаточной производительности, так и по причине острой нехватки в СССР высококвалифицированных сварщиков. Автоматов же для сварки металлов больших толщин Советский Союз приобрести не смог, хотя в мире они уже имелись, например в США.

По этой же причине серьезные проблемы возникли не только в танковой промышленности, но и в других машиностроительных отраслях. Например, по проекту Уралвагонзавода 30 процентов всех сварочных операций на вагонных конвейерах должны были выполнять автоматы и полуавтоматы. На момент пуска предприятия в 1936 году последних в цехах УВЗ вообще не было.

Однако и американцы, и сотрудники патоновского института использовали свой метод для соединения деталей из конструкционной стали, для сварки брони он нуждался в серьезном усовершенствовании. Именно этим в начале 1941 года занялись ученые НИИ-48 совместно с работниками Ижорского завода. К лету благодаря введению во флюс ферротитана и ферросилиция удалось добиться стабильно высокого качества сварного шва броневых конструкций. Это позволило внедрить в серийное производство автоматическую сварку нескольких узлов танка Т-50. Был также разработан технологический процесс автоматической сварки прямолинейных швов танка КВ, но освоить его не удалось из-за эвакуации предприятия.

Параллельно с Ижорским заводом автоматическая сварка брони под слоем флюса вводилась на Харьковском танковом заводе № 183. Мы не знаем точно, принимали ли сотрудники НИИ-48 или Института электросварки непосредственное участие в этом. Достоверно известно лишь то, что чертежи автомата харьковчане получили от Института электросварки и самостоятельно изготовили три установки типа R-72. Одна из них была запущена и использовалась для сварки бортов танка Т-34 с днищем подкрылка, две другие до перемещения завода в Нижний Тагил установить не успели. По свидетельству директора завода Ю. Е. Максарева, академик Е. О. Патон присутствовал на испытании первого автомата. Новый метод продемонстрировал великолепное качество: при испытании сваренной конструкции снарядным обстрелом оказался разбит не шов, а броневой лист.

На Уралвагонзаводе первая установка автоматической сварки появилась еще весной 1941-го и предназначалась для соединения длинных вагонных деталей. После начала войны сотрудники Института электросварки не тратили времени даром и к октябрю сумели переналадить установки Р-70 вагонного производства для работы с бортами танков.

P.S. Существенное добавление

Однако, при всей кажущейся простоте предложенного способа получить качественное сварное соединение деталей из ультравысокопрочных сталей далеко не просто и под силу только опытному высококвалифицированному сварщику. Разные размеры броневых деталей влияющий на параметры теплоотвода, разные толщины свариваемых листов требуют тщательного подбора длины шага, величины сварочного тока, скорости сварки и учета многих других параметров, влияющих на конечный результат.

Война

Танкостроители поначалу не особенно доверяли сварке — этому слишком быстрому способу соединения металлов и считали клёпку более надёжным и достаточно производительным технологическим процессом.

Однако в 1937 году корпус танка Т-26 был изготовлен не клёпкой, а ручной дуговой сваркой.

Танк Т-26 со сварным корпусом

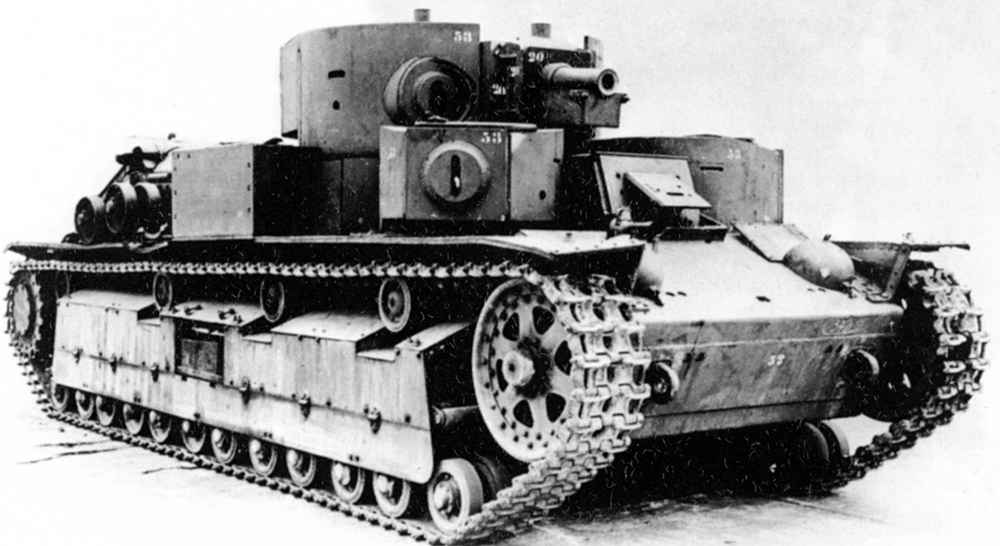

В 1939 году во время войны с Финляндией обнаружилась слабость брони клёпаных танков Т-28. И тогда к корпусам и башням уже готовых к отправке на фронт машин были приварены дополнительные броневые листы толщиной 20 — 50 мм.

Танк Т-28 с приваренными дополнительными броневыми листами

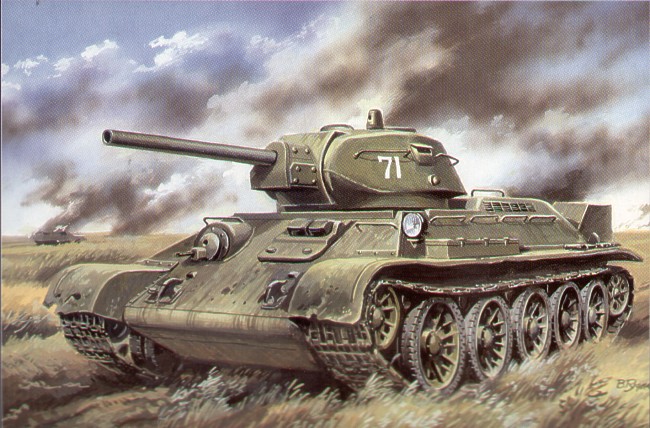

Но главной заботой сварщиков стали новые танки. 19 декабря 1939 года успешно прошел испытания и был рекомендован в производство средний танк Т-34, оказавшийся самым лучшим из танков, участвовавших во Второй Мировой войне.

Успех применения той или иной конструкции танка (впрочем, как и других машин широкого потребления) в значительной степени зависит от приспособленности к массовому производству, от надежности технологии изготовления. При массовом производстве недопустимы часто повторяющийся брак, перерасход энергии и материалов, завышенная трудоемкость. Ведь даже малейший недостаток, незаметное на первый взгляд на единичной машине упущение, умноженное на большое количество машин, обернется довольно значительными потерями, которые особенно ощутимы в военное время.

Суровые условия войны требовали десятки тысяч танков. Препятствием к увеличению выпуска танков стали бронекорпуса, которые необходимо было сваривать. Чтобы выполнить эту работу, нужны были сотни, тысячи высококвалифицированных сварщиков. А вместе с тем даже в мирное время опытных сварщиков не хватало. Подготовить в кратчайший срок необходимое количество специалистов было немыслимо. Тем более что фронт нуждался в людях не менее, чем промышленность.

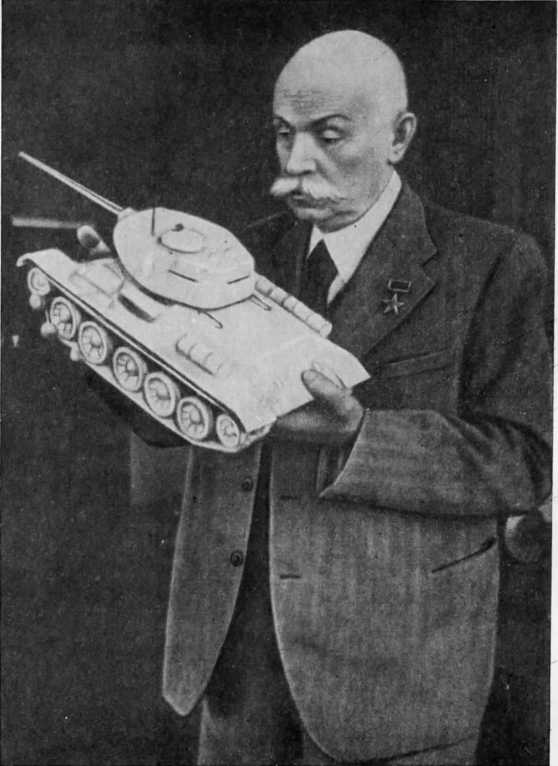

Из создавшегося положения был только один выход — автоматическая сварка. И в это трудное время Институт электросварки АН УССР под руководством Е.О. Патона начал разработку технологии автоматической сварки брони под флюсом с электродной проволокой.

Евгений Оскарович Патон

Сотрудники Института электросварки работали по 12—16 ч в сутки. Сменяя друг друга, сваривали куски броневой стали, резали образцы, шлифовали, изучали под микроскопом, измельчали минералы, плавили флюсы, опять варили… Эксперимент за экспериментом, флюс за флюсом, режим за режимом… Но трещинки, очень маленькие, часто заметные только в микроскоп, раскалывали монолит шва, предвещая неприятности при ударе снаряда. Основная задача, которая стояла перед коллективом института, — выяснить причину растрескивания шва и разработать технологию сварки брони.

Броню непревзойденного качества смогли создать советские металлурги. Но те же химические элементы, что обеспечивали металлу хорошую противоснарядную стойкость и живучесть, делали его чувствительным к нагреву, ухудшали свариваемость. Однако сварщики обязаны были принять броню целиком, со всеми ее свойствами — хорошими и плохими. Их задача была связать броневые плиты так, чтобы танки, корабли, самоходные артиллерийские установки и другие сварные конструкции обладали наивысшими боевыми качествами.

Мягкий шов

При сварке под флюсом используют непокрытую электродную проволоку. Дуга расплавляет не только кромки изделия и проволоку, но и некоторое количество флюса. Расплавленный флюс (шлак) защищает зону сварки. После остывания шлаковая корочка легко отделяется от шва

Для решения этой проблемы была предложена оригинальная идея — предварительно уложить в зазор между кромками малоуглеродистую проволоку и затратить часть тепла на ее плавление. Развар кромок уменьшился, и в ванне снизилось содержание углерода.

Е.О. Патон до испытания ответил на эти вопросы: поскольку диаметр снаряда больше ширины шва, то снаряд, попавший точно в шов, все равно встретится с бронёй и заклинится между кромками в мягком шве. Бездефектный вязкий шов должен хорошо принимать на себя ударные нагрузки при таране. На полигоне подтвердилось: ученый прав.

Танковый конвейер

Технология автоматической сварки корпусов танков быстро внедрялась на заводах Урала, Сибири, Поволжья.

На Уральском вагоностроительном заводе установки автоматической сварки появились ещё до войны — весной 1941 года. Они использовались для сварки длинных вагонных швов. После начала войны эвакуированные сотрудники Института электросварки Академии наук УССР к октябрю 1941 года смогли переналадить установки Р-70 вагонного производства для сварки бортов танков из легированных сплавов, что в мировой практике считалось невозможным.

Научные сотрудники Института электросварки из лаборатории перебрались в цеха, стали инструкторами-наставниками, мастерами, технологами. Конструкторская группа в кратчайшие сроки спроектировала специализированные установки для изготовления различных узлов боевых машин, в том числе для сварки кольцевых швов, которыми приваривались командирские башенки. Скоростная сварка заставила улучшить весь процесс изготовления корпусов. В цехе был изменен порядок рабочих мест, из вагонеток был сооружен конвейер для сборки и сварки танковых корпусов. Теперь уже заготовки в строгой последовательности поступали на сборочно-сварочные места, где из них формировались узлы и корпуса боевых машин.

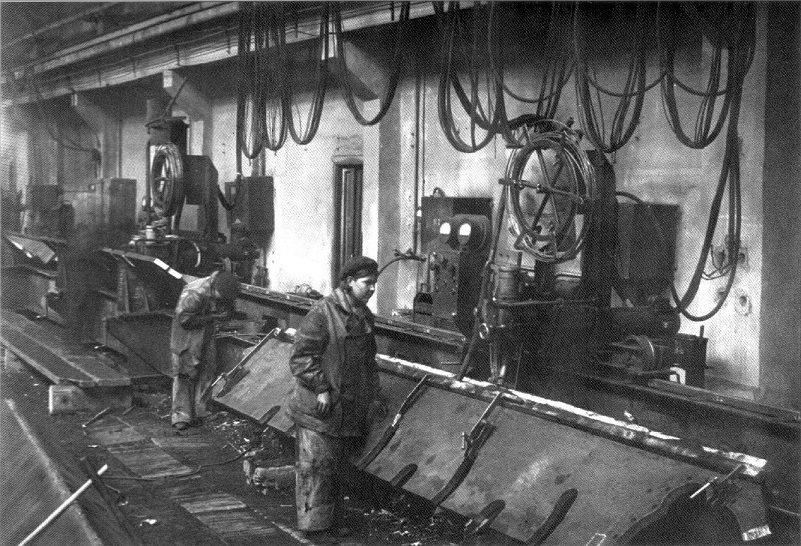

Сварка бортов корпуса танка Т-34 автоматическим сварочным устройством

Производительность нового способа сварки превзошла возможности сварки покрытыми электродами. Например, чтобы приварить днище подкрылка к борту старым способом сварки, высококвалифицированному сварщику нужно было затратить около 20 часов. Новичок после 5 — 10 дней обучения варил эти швы новым способом сварки за 2 часа. Ввод одной автоматической сварочной установки освобождал 7 сварочных трансформаторов и 8 дросселей-регуляторов, обеспечивал экономию 42% электроэнергии. Но главное — это высокое качество и необходимое количество танков.

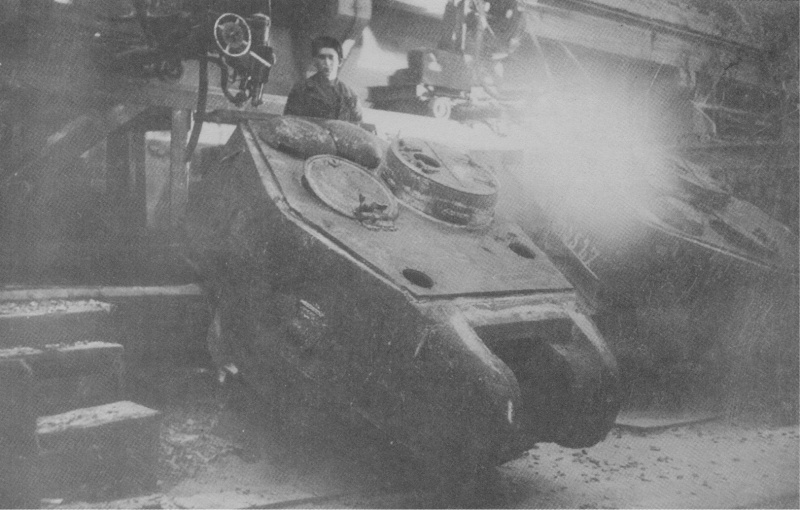

Автоматическая приварка крыши к литой броневой башне танка Т-34

Зачистка сварных швов танка Т-34

К лету 1942 года на танкостроительных заводах СССР для производства танков Т-34 работало уже несколько десятков автосварочных установок. Советский Союз выиграл промышленную битву с германскими концернами.

Но не только технология сварки была в центре внимания руководителя Института электросварки. Во многом качество сварки зависело от аппаратуры.

Сварочная головка повышенной надёжности

Сконструированная в мирное время, рассчитанная на спокойную эксплуатацию, сварочная двухмоторная головка с обратной связью оказалась теперь недостаточно надежной. Моторы для подачи электродной проволоки в условиях военного времени работали плохо. Колебания напряжения в сети влияли на число оборотов двигателя постоянного тока, а следовательно, и на скорость подачи проволоки. Нарушение режима сварки неизбежно приводило к браку.

В настоящее время сварщики, используя достижения электроники, создали аппаратуру с надежными стабилизирующими системами, с системами, регулирующими различные параметры дуги. При помощи этой аппаратуры можно управлять процессом сварки, программировать изменения параметров и т. д. В военное время даже стабилизация напряжения была почти неосуществимой технической проблемой.

Вторым недостатком довоенной головки была сложность ее механической части, основанной на использовании специального дифференциала. В мирное время на эту сложность никто и внимания не обращал, но в условиях военного времени, когда запасы комплектующих деталей кончились, выпуск сварочных головок оказался под угрозой срыва.

Евгений Оскарович Патон давно заметил недостатки двухмоторных головок и принимал все меры, чтобы упростить конструкцию, повысить надежность их работы. И все же наилучшим решением оказалась разработка принципиально нового аппарата. Новая головка была сконструирована с учетом свойства саморегулирования дуги, открытого в Институте электросварки в 1942 году.

Саморегулирование дуги проявляется при сварке плавящимся электродом при достаточно больших плотностях тока. При этом устойчивый режим сварки характеризуется равенством скорости подачи электрода в зону дуги и скорости его плавления. Скорость подачи задают постоянной. В соответствии с ней устанавливается и скорость плавления, которая прямо пропорциональна коэффициенту плавления электрода и сварочному току. Чем больше скорость подачи, тем больше и сварочный ток, тем скорее плавится электрод.

Все это происходит при постоянной скорости подачи. Значит, в сварочных головках можно установить один двигатель, независимый от напряжения дуги!

На головки начали монтировать трехфазные асинхронные двигатели небольшой мощности (около 100 Вт) с постоянным числом оборотов.

Отпала необходимость в дефицитных купроксных выпрямителях, вместо дифференциала применили обычные шестерни. Упростилась электросхема. Для изменения скорости подачи ввели сменную пару шестерен. Простота в изготовлении и надежность работы новых сварочных головок были неоспоримы. И с декабря 1942 года мастерские Института электросварки полностью перешли на их выпуск.

Флюс из доменного шлака

Стекольный завод, на котором перед войной был выплавлен флюс, остался на оккупированной территории. На Урале таких заводов не было. Необходимо было срочно ответить на вопросы: где получить флюс? Можно ли наладить его производство собственными силами?

Перед технологическими группами института, приступившими к поиску флюса-заменителя, возникла очень сложная задача — сделать флюс из местного сырья. Основываясь на опыте, накопленном при разработке сварки под флюсом, удалось рассчитать требующееся количество отдельных компонентов. Были найдены местные минералы, содержащие необходимые элементы.

Началась экспериментальная проверка. Различные минералы дробили, просеивали, тщательно взвешивали, перемешивали, засыпали в электропечь. После 2 — 3 часов варки при температуре около 1600°С расплав гранулировали (выливали) в воду, высушивали, размельчали, просеивали. Флюс испытывали сразу непосредственно на сварке. Требования были высокие.

При сварке дуга должна гореть устойчиво, с незначительными колебаниями тока и напряжения, пламя не должно прорываться через флюс, шов должен быть ровным, поверхность блестящая, с мелкими чешуйками, шлак должен свободно отделяться при легком ударе, никаких трещин и дефектов не допускается…

Одни составы были забракованы сразу, над другими продолжали работать, корректируя с точностью до 1 — 2% содержание компонентов. Последним критерием пригодности флюса были механические испытания сварных соединений и металла шва. Во время этих испытаний определяли сопротивление разрыву, предел текучести, относительное удлинение, ударную вязкость, относительное сужение, выносливость при повторных нагрузках.

Новый флюс назвали АН-2. Его удалось составить всего из четырех минералов: песка, известняка, марганцевой руды и небольшого количества плавикового шпата. При сплавлении их в стекловидную массу происходили некоторые химические превращения: флюс раскислялся, освобождаясь от закиси железа и высших окислов марганца (имевшихся в марганцевой руде, песке), дегазировался.

Оставалось наладить его промышленный выпуск. Потребности промышленности во флюсе настолько возросли, что для его производства необходимо было построить завод наподобие стекольного. А чтобы снабжать его сырьем, необходимо было открыть новые карьеры. Нереальные в военные годы требования.

Е.О. Патон предложил использовать в качестве флюса доменный шлак, но он отличался повышенным содержанием серы, что для флюса не допускалось. Поэтому начали исследовать шлаки старых доменных печей, работавших на древесном угле, в котором не было серы. Шлак Ашинских домен вблизи Уфы оказался похожим на флюс АН-2. В нем недоставало только 10% окиси марганца.

За выдающиеся заслуги в разработке скоростной сварки брони и ускорении выпуска боевой техники Евгений Оскарович Патон в марте 1943 года был удостоен высокого звания Героя Социалистического Труда. В короткий срок, в сложных условиях военного времени коллектив Института электросварки разработал оборудование и технологию автоматической дуговой сварки бронекорпусов и других видов вооружения и боеприпасов. В США только в 1944 году освоили сварку брони под флюсом, а в 1953 году была выпущена первая сварочная головка с постоянной скоростью подачи электродной проволоки. В Германии до конца войны сваривали танки вручную.

Читайте также: