Технология разработки грунта гидромолотом

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Гидромеханическую разработку грунта применяют при возведении гидротехнических сооружений, устройстве больших водоемов, дорожных насыпей и выемок, а также при намыве территорий под застройку в прибрежных зонах водных акваторий и на заболоченных участках в районах нового освоения. Этот способ предусматривает полную механизацию всех процессов разработки, транспортировки и укладки грунта в сооружения, снижая стоимость и трудоемкость работ по сравнению с применением землеройных и землеройно-транспортных машин. Однако эффект получают лишь при больших объемах земляных работ, так как требуется прокладка трубопроводов, устройство эстакад и других сооружений.

Разработка грунта гидромониторами. Основана на разрушении грунта струей воды, вытекающей из насадки под давлением 2,5. 15 МПа. Размытый грунт, смешиваясь с водой, образует полужидкую массу, называемую пульпой. Пульпу собирают в специальные углубления — зумпфы, откуда перекачивают грунтовым насосом по трубам к месту укладки.

После отфильтрования воды грунт осаждается, а вода может быть возвращена в водоем или использована повторно. В случае благоприятного рельефа местности пульпу транспортируют самотеком по специальным лоткам.

Плотный грунт размывают гидромонитором преимущественно встречным забоем (рис. 12,а), а рыхлый несвязанный грунт — попутным забоем (рис. 12,6).

Рис. 12. Схема разработки и транспортировки грунта гидромеханическим способом

Разработка грунта встречным забоем более производительна, однако расположение гидромонитора в мокрой среде затрудняет его эксплуатацию.

Разработка грунта землесосными снарядами. Земснаряд представляет собой самоходное или несамоходное судно, на котором смонтировано оборудование по забору грунта из подводного забоя и его транспортировке к месту укладки. Грунт со дна водоема всасывают через трубу, подвешенную к специальной стреле на земснаряде (рис. 12,в). При разработке плотных грунтов трубу оборудуют специальной вращающейся рыхлительной головкой. Земснаряд с помощью плавучего пульпопровода соединяют с магистральным трубопроводом, проложенным по берегу.

Намыв грунта в сооружении осуществляют слоями по 200. 250 мм, разбивая рабочую площадь в плане на отдельные карты — захватки. Перед началом намыва по контуру карты сооружают бульдозером земляной вал на высоту первого слоя пульпы и водосборный (дренажный) колодец, которые перед намывом очередного слоя наращивают.

Грунт намывают эстакадным и безэстакадным способами.

При эстакадном способе магистральный пульпопровод на участке намыва размещают на деревянной эстакаде выше будущей насыпи. При безэстакадном способе его укладывают вдоль оси возводимой насыпи по одну или обе стороны ее основания, в зависимости от ширины насыпи и рельефа местности. На пульпопроводе через каждые 200. 300 мм устанавливают специальные патрубки для подачи пульпы в карту намыва.

Эстакадный способ требует значительного расхода древесины на возведение опор, но при этом отпадает необходимость в периодической перекладке выпускных патрубков и их наращивании.

Укладка грунта в насыпь намывным способом обеспечивает его необходимую плотность и, как правило, исключает искусственное уплотнение.

Разработка грунта способом взрыва.

Взрывной способ разработки грунта применяют для рыхления скальных и мерзлых грунтов, а также для устройства выемок под искусственные водоемы и каналы, плотины, селезащитные сооружения. В качестве взрывчатого вещества (ВВ) чаще всего используют аммонит, тол, тротил. Необходимую энергию взрыва получают путем выбора типа ВВ, его размещения в грунте и последовательности взрывания зарядов. Это дает возможность осуществить направленный выброс грунта, обеспечивая его перемещение в нужном направлении и укладку.

Размещение зарядов в грунте может быть накладным и внутренним. При накладном методе заряды располагают на поверхности среды, при внутреннем - в предварительно подготовленных шпурах, скважинах, камерах или щелях.

Метод шпуровых зарядов.Применяют на открытых и подземных разработках при небольших объемах одновременно взрываемого грунта. Шпуры устраивают диаметром 25. 75 мм, а располагают их в один или несколько рядов вдоль забоя. Взрывчатым веществом заполняют не более 2/3 высоты (длины) шпура, а верхнюю часть его забивают песком или буровой мелочью.

Метод скважинных зарядов. Применяют при рыхлении большого массива грунта или для сброса породы. Его отличие от метода шпуровых зарядов состоит в том, что для размещения ВВ устраивают скважины диаметром 200 мм и более. Верхнюю часть скважины также забивают буровой мелочью или песком.

Метод камерных зарядов.Применяют при разработке котлованов и каналов значительных размеров и для производства направленного выброса фунта. Метод заключается в том, что в зоне разрабатываемого грунта устраивают вертикальные колодцы (шурфы) или горизонтальные галереи (штольни), из которых в боковых направлениях отрывают камеры для размещения крупных сосредоточенных зарядов. Колодцы и штольни после размещения в них зарядов, забивают грунтом. Направленность выброса обеспечивают расположением зарядов в два ряда вдоль будущей выемки с увеличением массы ВВ в одном из рядов и их замедленным взрыванием.

Метод щелевых зарядов.Применяют при рыхлении мерзлых грунтов. Для этого с помощью диско-фрезной или буровой машины на расстоянии 0,5. 2,5 м друг от друга нарезают парные щели на глубину промерзания грунта. В одну из щелей закладывают заряд ВВ, другую оставляют пустой в качестве компенсирующей. От взрыва грунт, расположенный между зарядной и компенсирующей щелями, дробится и одновременно смещается в сторону компенсирующей щели. На больших площадях щелей нарезают несколько, а заряды закладывают через одну щель. Взрывные работы, и особенно массовые взрывы, выполняют по специальным проектам, определяющим способы взрывания, размещение зарядов, порядок закладки взрывных камер или скважин и очередность взрывов.

4 Технология погружения свай и устройства

Свайные фундаменты состоят из рядов или групп свай, объединенных по верху ростверком — монолитной или сборно-монолитной лентой, плитой.

Сваи классифицируются по способам передачи вертикальных нагрузок от сооружения, материалу изготовления, конструкции и форме и методам производства свайных работ.

В зависимости от способа передачи нагрузок на грунт сваи подразделяются на: сваи-стойки и висячие сваи. По материалам выделяют деревянные, бетонные, железобетонные, стальные, грунтовые и комбинированные сваи.

Форма поперечного сечения свай разнообразна: сплошная — круглого, квадратного, прямоугольного или многоугольного сечения, полая — квадратного с круглой полостью или кольцеобразного сечения (трубчатые); шпунтовая — различных сечений, зависящих от типа сопряжения шпунтин.

Сваи бывают заводского изготовления (погружаемые) и набивные. Погружаемые сваи изготовляют на заводах и погружают в грунт теми или иными методами. Набивные сваи устраивают непосредственно в грунте.

1.1 . Типовая технологическая карта рекомен д уется для устройства котлованов с вертикальными стенками под фундаменты оборудования глубиной до 3 м и объемом до 3000 м 3 в пром ы шленном строительстве при реконструкции зданий в стесненных условиях.

1 .2. Типовая технологическая карта может быть исполь з ована для трещиноватых скальных грунтов.

1 .3. В данной технологической карте приведен пример разработки котлована с параметрами:

длина - 64 м; ширина - 1 5,5 м;

глубина - 2 м ; без откосов.

Объем разработки грунта - 2300 м 3 .

1 .4. Разработка котлована осуществляется в средней зоне СС С Р при положительных температурах воздуха.

1 .5. При привязке технологической карты к конкретному котлова н у под фундаменты оборудования необходимо скорректировать объемы работ, группы грунтов, график производства работ и калькуляцию затрат труда, средства механи з ации с учетом наличия парка землеройных механизмов.

2. 1 . Настоящий комплексно-механизированный технологический процесс состоит из подготовительных и основных операций.

2.2. К подготовительным операциям относятся:

геодезическая разбивка контура котлована с установкой разбивоч ны х знаков и реперов;

осуществление мероприятий по ограждению котлована от поступления поверхностных вод;

устройство освещения котлована;

устройство временных землевозных дорог.

2.3. К основным операциям относятся:

нарезка щелей по контуру котлована и рыхление скального грунта;

разработка скального грунта в котловане.

2.4. Состав вариантов комплексов машин, применяемых для выполнения основных процессов, приведен в табл. 1.

Варианты комплексов машин

Нарезка щелей по контуру котлована, рыхление скального грунта

Баровая машина Э ТЦ -20 8 Д

Гидромолот СП- 62 на экскаваторе Э0 -4 1 2 1 Б

Баровая машина ЭТЦ -20 8Д

Гидромолот СП - 62 на экскаваторе Э0 -4 1 2 1 Б

Баровая машина ЭТЦ -20 8Д

Гидромолот СП - 62 на экскаваторе Э0 -4 1 2 1 Б

Разработка скального грунта в котловане

Экскаватор Э0 -4 1 2 1 Б обратная лопата

Автомобиль-самосва л К рАЗ-256Б

Экскаватор Э0 -3322Д обратная лопата

Автомобиль-самосва л К рАЗ-256Б

Авт ог рейдер ДЗ-31-1

Экскаватор Э0 -432 1 А обратная лопата

Автомобиль-самосва л К рАЗ-256Б

Ведущими в комплексе машин являются:

в варианте № 1 - экскаватор Э0-4 1 21Б, оборудованный обратной лопатой

в варианте № 2 - экскаватор Э0 -432 1 Д , о борудованный обратной лопатой

в варианте № 3 - экскаватор Э0 -432 1 А , о борудованный обратной лопатой

2.5. Технология прои з водства работ для варианта № 1 .

Разработка котлована в скальных грунтах под фундаментом оборудования производится в следующем порядке. По контуру котлована баровой машиной Э ТЦ -20 8Д нарезается щель глубиной 2 м. Рыхление скального грунта производится гидромолотом СП - 62 на экскаваторе Э0 -4 1 2 1 Б. Рыхление осуществляется слоем 1 м. Удаление скального грунта из котлована производится экскаватором Э0 -4 1 2 1 Б , о борудованным обратной лопатой с ковшом вместимостью 1 ,0 м 3 с погрузкой на автомобили- с амосвалы К рАЗ-256Б и транспортирование в отвал на 1 км . В ременные землевозные дороги постоянно поддерживаются в исправном состоянии с помощью автогрейдера Д З - 3 1-1 .

2.6. Разработка к отлована в скальных грунтах выполняется (при работе в одну смену) для варианта № 1 следу ю щим составом:

машинисты экскаваторов 6 разряда - 2

машинист бар о вой машины 6 разряда - 1

водители автомобилей-самосвалов III класса - 2

машинист автогрейдера 6 разряда - 1

2.7. Контроль качества выполняемых работ производится в соответствии с табл. 2.

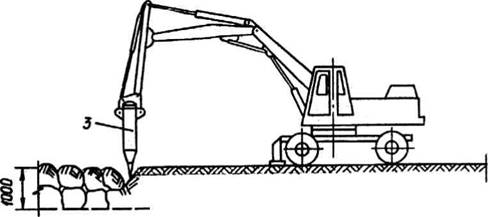

Гидромолот СП-71 предназначен для рыхления мерзлых грунтов при любой глубине промерзания, разрушения асфальто-бетонных дорожных покрытий, разделки негабаритов, разборки каменных и железобетонных конструкций в условиях, где невозможно или затруднено применение рыхлителей на базе гусеничных тракторов или взрывного способа.

Гидромолот СП-71 монтируется на рукоять обратной лопаты экскаватора ЭО-3322Б.

Производительность экскаватора ЭО-3322Б при рыхлении мерзлых грунтов группы Им

гидромолотом СП-71 составляет 9,5 м /ч, эксплуатационная - 7 м /ч (значения производительности - по данным ПНИИОМТП).

Основные указания воспроизводству работ

До начала рыхления мерзлого грунта выполняют подготовительные работы: инструментальную разбивку трассы выемки и очистку ее от снега.

При рыхлении грунта ось проходки экскаватора совмещена с осью, выемки.

При глубине промерзания до 0,9 м рыхление выполняется за один проход. При большей глубине промерзания - слоями толщиной 0,9-1,0 м с уборкой разрыхленного грунта каждого слоя

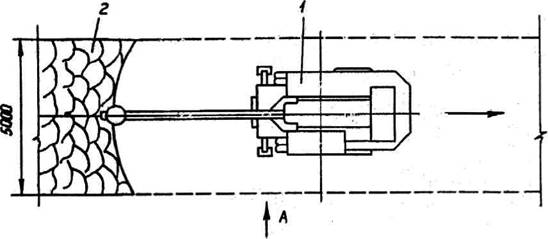

Схема рыхления грунта в выемке экскаватором ЭО-3322Б с гидромолотом СП-71 приведена на рис. 11.

Технико-экономические показатели при разработке грунта группы. Им в выемке

Затраты труда на 100 м3 грунта, чел.-ч 14,3

Затраты машинного времени на 100 м3 грунта, маш.-ч 14,3

Выработка на 1 чел.-день, м3 57,3

Рыхление мерзлого грунта сезонного промерзания экскаватором ЭО-3322Б с зубом-рыхлителем

Для рыхления мерзлого грунта сезонного промерзания и взламывания старого дорожного полотна экскаватор ЭО-3322Б, оборудованный обратной лопатой, оснащается зубом-рыхлителем. За один проход возможно рыхление мерзлого грунта глубиной промерзания до 400 мм. Техническая производительность экскаватора ЭО-3322Б при рыхлении грунта сезонного промерзания составляет 25 м /ч, эксплуатационная - 17,5 м /ч (значения производительности - по данным ПНИИОМТП).

Рис. 11. Схема рыхления грунта в выемке экскаватором ЭО-3322Б с гидромолотом СП-71 1 - экскаватор ЭО-3322Б с навесным гидравлическим молотом СП-71; 2 - разрыхленный грунт; 3 - молот СП-71

Опыт железнодорожного строительства и теоретические разработки в области технологии сооружения земляного полотна позволяют, установить следующие технологические схемы разработки выемок экскаваторами с предварительным разрыхлением породы взрыванием:

– лобовую разработку экскаваторами с торцов выемки по всему ее поперечному сечению;

– лобовую разработку экскаваторами с торцов выемки с предварительным взрыванием и уборкой разрыхленной породы верхнего слоя,

– многоярусную лобовую разработку выемки экскаваторами;

– лобовую разработку экскаваторами с торцов выемки с предварительным взрыванием на разрушающее сотрясение (вспучивание).

Опыт показал, что взрывание выемки следует производить ярусами высотой до 5,5. 7,5 м. Проходка выемок ярусами небольшой высоты облегчает ведение буровых работ и уменьшает износ бурового инструмента, а при пологих откосах облегчает выполнение доделочных работ. При крутых откосах разработка выемок высокими ярусами или на всю глубину может вызывать значительные нарушения откосов. Кроме того, при глубоком бурении требуется тщательная установка бурового става, так как даже небольшое (в 2. 30 0 ) отклонение от заданного угла бурения может привести к значительному изменению расстояния между скважинами (до 1,5. 2 м и более).

Основной землеройной машиной на разработке разрыхленного скального грунта при сооружении земляного полотна является экскаватор прямая лопата с ковшом емкостью 1,0. 1,6 м 3 . На крутых выемках (объемом более 100 тыс. м 3 ) экономичны экскаваторы с ковшом емкостью 2,0. 2,5 м 3 , но в сложных топографических условиях горной местности передислокация тяжелых экскаваторов с ковшами вместимостью 2,5 м 3 затруднительна. Кроме экскаваторов, на разработке породы с высокой степенью разрыхления возможно применение погрузчиков и скреперов. На вспомогательных работах широко применяют бульдозеры.

Рыхление грунта взрыванием в выемках производят скважинными зарядами. Объем взрываемого за один прием грунта должен обеспечивать непрерывную одно- или двухнедельную работу экскаватора. В массивах, не содержащих воды, и в периоды отсутствия дождей взрывать породу рационально по всей длине выемок в один прием, если позволяют местные условия и имеющиеся средства взрывания.

При взрывании большое внимание следует уделять необходимому качеству рыхления. Максимальный размер куска взорванной породы по условиям возможности разработки грунта экскаватором не должен превышать 2/3 ширины ковша. Необходимая степень дробления грунта достигается применением различных технических приемов (короткозамедленное взрывание, заряды специальных конструкций, наклонное расположение скважин, сближенное расположение зарядов, применение скважин малого диаметра).

Получение устойчивых и ровных откосов может быть обеспечено применением контурного взрывания, использованием скважин малого диаметра (75. 115 мм). Контурное взрывание нецелесообразно в сильновыветренных скальных грунтах, разбитых на отдельности щелевыми трещинами или имеющих прослойки нескальных грунтов.

Для повышения качества рыхления взорванного скального грунта на БАМе впервые успешно была применена поперечно-порядноврубовая схема короткозамедленного взрывания (КЗВ). В результате суммарный объем негабарита удалось уменьшить с 25. 30 % всего объема породы до 10 % и в 2 раза повысить выработку экскаваторов. Применение этой схемы взрывания в породах IX группы с использованием высокобризантных взрывчатых веществ (ВВ) (алюмотолы) позволяет получать фракции разрыхленной породы средним размером по наибольшему ребру 0,3. 0,4 м. Возведение скальных выемок на косогорах включает устройство пешеходной тропы, обеспечение рабочего проезда (устройство технологической полки) и образование земляного полотна полного профиля.

Устройство пешеходной тропы. Пешеходная тропа, расположенная по возможности ближе или непосредственно на трассе строящейся дороги, необходима для осмотра мест проложения дороги перед принятием решения по организации работ, для размещения рабочих в местах сосредоточенных работ, предназначенных к выполнению в первую очередь. Тропа служит также для выноса и закрепления трассы строящейся дороги.

Во многих случаях прокладка пешеходной тропы вблизи трассы дороги оказывается невозможной. В наиболее труднодоступные места пешеходную тропу прокладывают от пионерной дороги, проведенной обычно в обход таких мест. Иногда прокладку тропы и обрушение нависающих неустойчивых камней рабочие выполняют в снаряжении скалолазов.

Устройство технологической тропы. Для производства буровзрывных работ необходимо на всем протяжении выемки или, в крайнем случае, на протяжении участка, работы на котором должны быть развернуты в текущем году, проложить специальную технологическую полку шириной не менее 6 м, стараясь вписать ее в слой делювия. Полку разрабатывают бульдозерами, а скальный грунт рыхлят шпуровыми зарядами с использованием ручных перфораторов и легких буровых станков.

Работы выполняет специальная бригада подрывников и, как правило, два бульдозера, от машинистов которых требуется большой опыт и внимательность. Работая на узкой полке, бульдозеры не всегда опираются на нее всей площадью гусениц. Попадающие под гусеницы бульдозера камни приводят к необходимости форсировать работу двигателя, а камни, попадающие между гусеницей и катками, способствуют сходу гусениц с катков.

В весьма трудных условиях работы нередко требуется помощь второго бульдозера. Необходимость взаимной помощи увеличивается, когда после взрывов остаются негабариты, для сбрасывания которых под откос нужно усилие двух бульдозеров. Все эти особенности привели к практическому правилу – ставить на работу вместе или на малом удалении один от другого не менее двух бульдозеров.

Взрывные работы ведут методом мелкошпуровых зарядов. Глубина шпуров при этом составляет обычно 1,0. 1,1 толщины взрываемого слоя, а при расположении взрываемого слоя на более мягкой породе глубина шпуров уменьшается до 0,7. 0,9 толщины слоя. Основной недостаток этого способа – большой объем бурения на единицу разрушаемой породы. Однако важным его достоинством является сохранение устойчивости скальных пород.

Разработка скальных пород на всю ширину земляного полотна.

На этом этапе возведения земляного полотна выполняют основные объемы скальных работ (до 80 % и более). Технология этих работ обусловливается: типом поперечного профиля; наличием и типом специальных сооружений; геологическими и гидрогеологическими условиями, определяющими степень устойчивости склона; способом взрывных работ и возможностью дальнейшего использования взорванной породы; направлением перемещения породы – поперечным или продольным.

Разработку выемок глубиной более 6. 8 м выполняют в несколько ярусов по высоте (рис. 2.1), включая и буровзрывные работы, так как взорванная порода может слежаться. Производительность работы экскаваторов и транспортных средств во многом определяется работой подрывников. Буровые работы поэтому ведутся в две смены.

Взорванный скальный грунт разрабатывают лобовым забоем проходками по тем же схемам, которые применяют для разработки обычных грунтов. Для ускорения работ выемка должна разрабатываться одновременно с двух концов – двумя захватками с каждого конца. На первой захватке пробуривают скважины и подготавливают их к взрыву, на второй – грузят ранее взорванный грунт в автосамосвалы.

Рис. 2.1. Схемы поярусной разработки скальной полувыемки

Потребное количество буровых и комплектующих машин и обслуживающего персонала рассчитывают по максимальной производительности экскаваторов, разрабатывающих выемку. Наиболее сложной является организация и технология разработки крутокосогорных полувыемок на речных прижимах, в зависимости от крутизны косогоры классифицируют следующим образом: пологие – крутизной до 20°, средней крутизны – 20. 35°, крутые – 35. 65°, весьма крутые – более 65°.

При разработке полувыемок устраиваются технологические полки (шириной до 6 м), необходимые для размещения буровой и землеройной техники. В особо сложных случаях предварительно устраивают пешеходную тропу шириной до 1 м, с которой взрывным способом сооружают полку. Трудоемкость сооружения полки в 3–5 раз выше трудоемкости разработки полувыемки. Поэтому полки следует устраивать заблаговременно.

На пологих косогорах полки можно не устраивать, здесь перед началом буровых работ делювий удаляют поперечными или продольными проходами бульдозеров. Выемку взрывают в один прием, грунт перемещают бульдозерами в прилегающие насыпи (при небольшой дальности) или в конец выемки, где грузят экскаваторами в автосамосвалы.

На косогорах средней крутизны после устройства технологической полки в полувыемках глубиной более 7 м при крутизне откоса 1:0,5 и больше откосные и контурные скважины следует бурить в плоскости отрыва породы. Разработку ведут по всей ширине полувыемки в несколько ярусов. Если же глубина выемки меньше 7 м, бурение скважин и взрывание рекомендуется вести участками длиной 20 м и более по всему поперечному сечению или на всю длину полувыемки в один прием.

Рыхление средне- и труднобуримых скальных пород на пологих и среднекрутых косогорах при взрывании на значительных по длине участках рационально выполнять с применением схемы продольного вруба (рис. 2.2, а), а на коротких участках – схемы трапецеидального вруба (рис. 2.2, б), заряды при этом обычно располагают по квадратной сетке.

Рис. 2.2. Врубовые схемы взрывания: а – продольная; б – трапецеидальная

Для образования полувыемки на крутых косогорах рекомендуется использовать взрывание на сброс или частичный сброс захватками в 20. 30 м по длине и ярусами не более 7 м по толщине, с перемещением оставшейся части породы бульдозерами под откос в низовую сторону полувыемки или с погрузкой ее экскаваторами в автосамосвалы. На весьма крутых косогорах полувыемки следует образовывать взрывом на обрушение. При этом желательно использовать контурное взрывание.

Очень крупные (по объему) полувыемки: (свыше 500 тыс. м 3 ) можно взрывать, используя одну из следующих технологических схем: полувыемку взрывать поярусно с высотой яруса не более 7 м, скважины первого яруса, а также ближайших к откосу нижележащих ярусов бурить машиной БТС-150, а скважины последующих рядов – буровыми станками 2СБШ-200; откосные контурные скважины бурить диаметром 75. 100 мм, скважины первого яруса и первые ряды (ближайшие к откосным скважинам) бурить машиной БТС-150, скважины последующих рядов – станком 2СБШ-200. Общая принципиальная технологическая схема разработки полувыемки на крутом косогоре показана на рис. 2.3.

Рис. 2.3. Схема поярусной разработки полувыемки с применением для бурения скважин различных буровых машин

Некоторые виды скальных грунтов целесообразнее рыхлить механическими рыхлителями статического действия на базе тракторов мощностью 235. 300 кВт и более. Стоимость рыхления грунтов при этом снижается по сравнению с буровзрывным способом на 40. 80 %. Производительность тракторных рыхлителей достигает 200. 300 м 3 /ч на рыхлении базальтов и 650. 1000 м 3 /ч при рыхлении менее крепких пород (сланцы, известняки). Для рыхления скальных грунтов применяют однозубые рыхлители с прямой стойкой. Оптимальный угол рыхления составляет 30. 45°.

Рыхление грунта в выемке производят параллельными проходами рыхлителя горизонтальными или наклонными слоями. При рыхлении наклонными слоями (до 20°) рабочий ход рыхлителя в направлении под уклон чередуется с холостым перегоном машины вверх. На горизонтальной захватке рыхлитель движется без холостых переходов с разворотом в конце гона. Направление рыхления выбирают поперек направления основной трещиноватости.

Максимальное расстояние между бороздами не должно превышать ширины раскрытия борозды, иначе целик между бороздами останется ненарушенным, и работа бульдозера будет невозможной. Минимальное расстояние между бороздами должно быть не менее половины ширины борозды. В противном случае стойка рыхлителя попадает в предыдущую борозду и происходит свободный сброс ее в сторону разрушенного массива.

Каждый разрыхленный слой сдвигается бульдозерами за пределы захватки рыхления. Для последующей погрузки разрыхленного грунта его собирают в бурты высотой 2. 4 м. Наиболее эффективно производить погрузку грунта из буртов тракторными погрузчиками, которые имеют ряд преимуществ по сравнению с экскаваторами: меньшую массу, более высокие скорость и маневренность, меньшие эксплуатационные расходы и др. В частности, тракторные погрузчики в составе бульдозерно-рыхлительных комплексов хорошо себя зарекомендовали на БАМе. В качестве примера на рис. 2.4 рассмотрена технологическая последовательность разработки полувыемки на косогоре.

Рис. 2.4. Технологическая схема разработки полувыемки на крутом косогоре: а – бурение шпуров перфоратором для образования тропы; б – бурение скважин станком БМК-4; в – нарезка технологической полки бульдозером; г – бурение скважин машиной БТС-150; д – разработка яруса (погрузка разрыхленного грунта экскаватором)

Уширение скальных выемок

Строительство вторых путей на участках с большим объемом буровзрывных работ можно осуществлять по одному из следующих вариантов.

3. Строительство второго пути с выносом его на раздельное земляное полотно на расстояние более 200 м от оси действующего пути (обход). Преимущество варианта – обеспечение безопасного и бесперебойного движения поездов в течение всего периода возведения земляного полотна второго пути. Недостаток – увеличение объемов земляных работ.

Как видно, наиболее сложной является организация производства работ по уширению выемок под второй путь на совмещенном земляном полотне. В зависимости от местных условий работы по уширению выемки могут быть организованы по одной из следующих схем.

1. Выемки глубиной до 2 м при крутых откосах, глубиной до 3 м при пологих откосах (крутизной 1:1 и менее) в породах любой крепости при расстоянии от оси пути до основания откоса 4,5 м и более целесообразно разрабатывать сразу на полное сечение. Длина одновременно взрываемых участков может составить при этом 100 м и более. Применение продольно-порядных схем КЗВ с замедлением взрывов продольных рядов скважин от полевой стороны в сторону пути позволяет получить направленный развал породы в полевую сторону без нарушения габарита приближения строений и без завала пути взорванным грунтом. Такая схема разработки неглубоких скальных выемок обеспечивает достаточную загрузку экскаваторов и безопасность движения поездов при минимальном занятии перегона для производства скальных работ.

2. Выемки глубиной до 4. 6 м при пологих откосах (крутизной 1:1 и менее) в легкодробимых породах при уширении выемки на 4. 6 м или больше целесообразно разрабатывать на полное сечение. Массив взрывают методом скважинных зарядов, уменьшенных по сравнению с зарядами рыхления и рассчитанных на сотрясение (до вспучивания) скальной породы в пределах проектного контура уширяемой части выемки без значительного развала породы в сторону пути.

3. При глубине выемок в легкодробимых породах более 6 м и уширении на 6. 10 м ее разбивают на два яруса (или больше). Для взрывания ярусов применяют направленные в полевую или торцовую стороны скважинные заряды.

4. Выемки глубиной более 2. 3 м при крутых откосах (крутизной 1:0,75 и более) в породах VI. Х групп при уширении до 6…10 м целесообразно разрабатывать на полное сечение взрыванием скважинных зарядов с торцов выемки короткими участками с направленностью взрыва в полевую или торцовую сторону. При этой схеме обеспечиваются лучшее и безопасное расположение и работа строительных машин и механизмов в основании выемки на уровне основной площадки земляного полотна.

5. Выемки глубиной более 2. 3 м при любой крутизне откоса и любых породах, но при уширении более 10 м целесообразно разрабатывать в 1–2 яруса и более взрыванием удлиненных участков скважинными зарядами одним из следующих вариантов: а) с предварительным образованием с полевой стороны выемки в пионерную траншею за счет применения поперечно-порядной косой схемы КЗВ; б) взрыванием скважинных зарядов с образованием вруба с полевой стороны, а также взрыванием скважинных отбойных зарядов в основной части выемки с обеспечением направленности взрыва в полевую сторону за счет применения поперечно-порядной косой схемы КЗВ.

6. Косогорные выемки при крутых и весьма крутых высокоподнимающихся склонах разрабатывают с предварительной пробивкой пешеходной тропы, затем технологической полки и, наконец, выемки на полный профиль методом скважинных зарядов в 1–2 яруса и более по одной из ранее рассмотренных выше схем.

Контрольные вопросы и Задания

1. Какими особенностями отличаются организация и технология железнодорожного строительства в горных условиях?

2. Какие преимущества и недостатки имеют насыпи, возводимые на обычных основаниях из скальных грунтов?

3. Какими нормами определяется крутизна откосов выемок в скальных грунтах?

4. В каких случаях можно возводить выемки с вертикальными откосами (крутизной 1:10)?

5. Назовите основные виды буровзрывных работ при сооружении земляного полотна в горных условиях.

6. Какие виды взрывов и зарядов применяются при разработке скальных выемок?

7. Назовите составы основных комплектов машин для возведения земляного полотна из скальных грунтов.

8. Расскажите: а) для каких целей и как устраивают пешеходную тропу; б) для каких целей и с помощью каких машин устраивают технологическую тропу.

9. Поясните, чем отличаются способы разработки полувыемок на пологих, крутых и весьма крутых косогорах.

10. Сравните два способа разработки скальных выемок: с использованием взрывов и с использованием бульдозеров-рыхлителей для разработки грунтов.

11. Перечислите основные способы сооружения вторых путей, укажите их преимущества и недостатки.

12. Какие существуют способы уширения скальных выемок под второй путь и в каких случаях их применяют?

13. Объясните принцип, положенный в основу способа короткозамедленного взрывания.

14. Рассчитайте величину технологически необходимого расстояния от подошвы откоса до оси существующего пути при погрузке взорванной породы экскаватором ЭО-5111.

При добыче полезных ископаемых часто возникает задача дробления негабаритов горных пород, которые образуются при проведении буровзрывных работ. Такие негабаритные куски породы либо не помещаются в зев дробилки для последующего измельчения, либо их сложно и неудобно транспортировать. Иногда накопившиеся негабариты сдвигают бульдозером на какую-либо площадку и вторично подрывают. При этом в соответствии с правилами техники безопасности с этой площадки эвакуируют людей и технику, а добыча полезных ископаемых прерывается на некоторое время.

Чтобы исключить такие перерывы в работе карьеров, применяют и другие способы дробления негабаритов. Например, применяют установки, в которых используется эффект электрогидравлического удара в жидкости, залитой в предварительно пробуренное в негабарите глухое отверстие. Или установки, в которых водяная пушка выстреливает в пробуренное отверстие струю воды под давлением 200 МПа. Используют метод, при котором в пробуренное отверстие заливают специальный раствор, расширяющийся при затвердевании, в результате чего негабарит разрушается. Наконец, негабарит можно разрушить, забивая в пробуренное отверстие клин или применяя специальное приспособление, раздвигающее клиновое устройство с помощью гидроцилиндра. Однако такие способы разрушения негабаритов горных пород требуют бурения каждого негабарита для образования в нем скважины, что само по себе достаточно трудоемкая операция.

Эффективность работ по разрушению негабаритов горных пород зависит от многих факторов: размеров, формы и структуры, крепости и твердости, абразивности материала негабарита, положения его в пространстве, энергии удара молота и опыта машиниста.

Самой высокой крепостью обладают крепкие, плотные кварциты и базальты. К очень крепким породам относятся граниты и крепкие песчаники. К породам средней крепости можно отнести мраморы, известняки, доломит.

Другой технологической характеристикой горных пород является их твердость. К твердым породам относятся кварциты, граниты, сиенит, габбро, лабрадорит и др. К породам средней твердости – мрамор, известняк, песчаник, доломит, сланцы, вулканический туф и др. Мягкие породы – это гипс, некоторые виды доломита и известняка-ракушечника.

Прочность слоистых пород не одинакова в разных направлениях. Прочность на сжатие в направлении, перпендикулярном слоистости, выше, чем в направлении, параллельном слоистости. Это надо учитывать при выборе точки для нанесения ударов гидромолотом.

При разрушении негабаритов крепких пород большого размера (больше чем 1,5…2 куб.м) решающее значение имеет энергия удара гидромолота. Для этих целей следует применять гидромолоты с энергией удара от 3,5 до примерно 15 кДж. При достаточно большой энергии удара инструмент гидромолота можно устанавливать примерно в центр негабарита и раскалывать его на несколько крупных кусков. Если же негабарит не удается разрушить за 15…30 секунд, то инструмент гидромолота следует переставить на другую точку, ближе к краю негабарита, и откалывать от него куски меньшего размера. Оптимальная величина отступа от края негабарита определяется всегда опытным путем.

Почему не рекомендуется долго наносить удары в одной позиции гидромолота? Дело в том, что при разрушении горных пород, в особенности твердых, под торцом инструмента образуется мелкая крошка из продуктов разрушения, которая демпфирует удары, и значительная часть энергии удара затрачивается не на разрушение негабарита, а на нагрев инструмента. В такой ситуации инструмент легко повреждается.

В случае применения гидромолотов с большой энергией удара необходимо, чтобы разрушаемый негабарит находился на достаточно прочном основании и располагался так, чтобы во время работы молота он был в устойчивом положении. Если же основание (грунт) недостаточно прочное, то энергия удара будет затрачиваться не на разрушение, а на погружение негабарита в грунт. Если же негабарит занимает неустойчивое положение, то при установке инструмента на точку или при первых ударах он может опрокинуться, и инструмент молота попросту соскользнет с него. Поэтому бывает целесообразно предварительно с помощью движений рабочего оборудования экскаватора повернуть или перевернуть негабарит в положение, обеспечивающее его устойчивость и возможность установки инструмента гидромолота перпендикулярно той поверхности, по которой будут наноситься удары.

Одним из важнейших факторов, влияющих на производительность работ, является опыт машиниста, полученный именно при работе на экскаваторе с гидромолотом. При прочих равных условиях именно умение правильно выбрать точку для нанесения ударов с учетом размеров, формы и других физических свойств материала негабарита во многом определяет эффективность использования гидромолота, т. е. его производительность. Данные о производительности гидромолотов, приводимые в различных рекламных проспектах, носят приблизительный характер и могут служить лишь для сравнения различных типоразмеров.

Некоторое влияние на производительность оказывает форма инструмента гидромолота. Наиболее универсальной формой инструмента является пика, т. е. такой инструмент, у которого рабочая часть выполнена в виде конуса или пирамиды. Применение пики эффективно для разрушения негабаритов малой и средней крепости и твердости. При разрушении прочных твердых и абразивных пород острая пика быстро изнашивается или в экстремальных случаях деформируется и становится тупой. Поэтому для дробления негабаритов прочных пород рекомендуется тупой инструмент, у которого рабочий торец выполнен плоским, перпендикулярно оси инструмента. Такой инструмент служит дольше.

Разрушение вязких пород средней и малой твердости достаточно эффективно осуществляется инструментом в виде плоского клина (зубила). Для разрушения таких пород следует забить инструмент на некоторую глубину, после чего образуются трещины, чаще всего по направлению лезвия инструмента.

Были попытки применения инструмента, на торце которого образована вогнутая сфера или конус. Режущая кромка такого инструмента имеет форму кольца. Опыт показал, что у такого инструмента есть свои преимущества. Вероятность его соскальзывания с разрушаемого негабарита при установке молота на точку нанесения ударов меньше, чем у инструмента в виде пики или клина. Однако после износа режущей кромки такой инструмент снова превращается в тупой.

В некоторых случаях негабариты горных пород приходится разрушать не в карьере, где добывают породу, а, например, перед зевом дробилки. Иногда в массе породы, которая должна измельчаться в дробилке, попадаются негабаритные куски, которые не могут пройти в зев или провалиться через решетку, установленную перед зевом. Чтобы извлечь и удалить негабаритные куски, иногда затрачивается достаточно много времени, нарушается непрерывность процесса дробления. Чтобы обеспечить бесперебойную работу дробильной установки, рядом с ней можно разместить стационарный манипулятор с гидромолотом. Обычно манипулятор выполнен в виде двухзвенного рычажного механизма, похожего на рабочее оборудование неполноповоротного или полноповоротного экскаватора. Манипулятор с гидромолотом должен располагаться так, чтобы не мешать подвозу и выгрузке породы, но при этом зона возможных остановок гидромолота над зевом дробилки должна обеспечить разрушение попавших в пределы обслуживаемой площадки негабаритов. При этом энергия удара гидромолота должна быть достаточной для разрушения негабарита, но не чрезмерно большой, чтобы не повредить элементы конструкции дробилки. Для этих целей в зависимости от размеров самой дробилки и прочности негабаритов применяют гидромолоты с энергией удара от 0,5 до 5 кДж.

Многие известные компании производят манипуляторы с гидромолотом. В зимний период при температуре воздуха ниже минус 25 °С для поддержания постоянной готовности гидромолота, в состав которого входят гидропневматические мембранные аккумуляторы, необходимо обеспечить его прогрев во время перерывов в работе, поскольку использование манипулятора с гидромолотом возле дробилки носит эпизодический характер. Для этого рядом с установкой размещают обогреваемый контейнер, в который погружается гидромолот, когда он не используется.

Читайте также: