Вследствие вытяжки и провисания ремня при эксплуатации угол между ветвями влияет

Добавил пользователь Владимир З. Обновлено: 15.09.2024

Раздел 8. Ременные передачи.

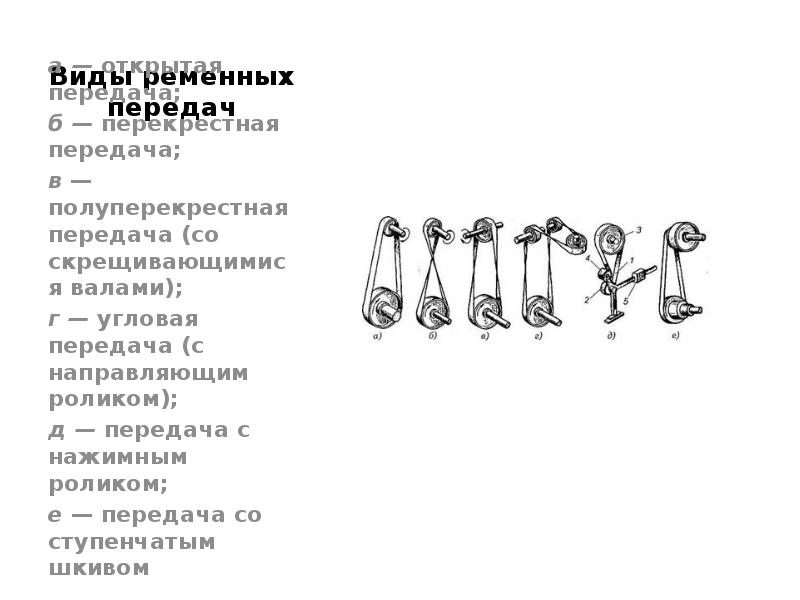

Ременная передача относится к передачам трением с гибкой связью и может применяться для передачи движения между валами, находящимися на значительном расстоянии один от другого. Она состоит (рис) из двух шкивов (ведущего, ведомого) и охватывающего их ремня. Ведущий шкив силами трения, возникающими на поверхности контакта шкива с ремнем вследствие его натяжения, приводит ремень в движение. Ремень в свою очередь заставляет вращаться ведомый шкив. Таким образом, мощность передается сведущего шкива на ведомый. Рис. Виды ременных передача открытая передача б — перекрестная передача в

— полуперекрестная передача (со скрещивающимися валами г — угловая передача (с направляющим роликом д — передача с нажимным роликом е — передача со ступенчатым шкивом

Для нормальной работы передачи необходимо предварительное натяжение ремня, обеспечивающее возникновение сил трения на участках контакта (ремень—шкив). Оно осуществляется 1) вследствие упругости ремня — укорочением его при сшивке, передвижением одного вала или с помощью нажимного ролика 2) под действием силы тяжести качающейся системы мы или силы пружины 3) автоматически, в результате реактивного момента, возникающего на статоре двигателя 4) с применением специальных натяжных устройств (рис, д ирис. Так как на практике большинство передач работает с переменным режимом нагрузки, то ремни с постоянным предварительным натяжением в период недогрузок оказываются излишне натянутыми, что ведет к резкому снижению долговечности. С этих позиций целесообразнее применять третий способ, при котором натяжение меняется в зависимости от нагрузки и срок службы ремня наибольший. Однако автоматическое натяжение в реверсивных передачах с непараллельными осями валов применить нельзя.

Рис. Регулировка натяжения ремня перемещением двигателя 1 — ремень 2

— шкив 3 — натяжное устройство Классификация. Ременные передачи классифицируют последующим признакам.

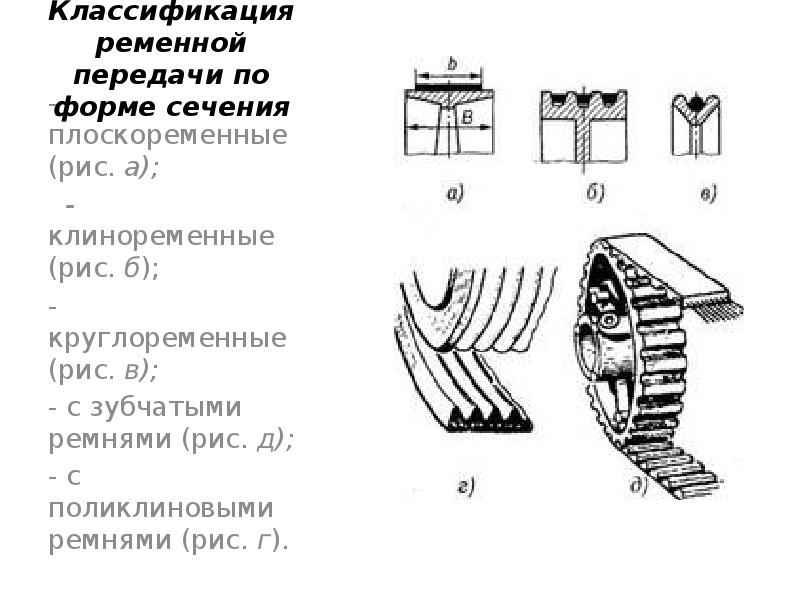

1. По форме сечения ремня

- плоскоременные риса- клиноременные (рис, б

- круглоременные (рис, в

- с зубчатыми ремнями (рис, д

- с поликлиновыми ремнями (рис, г. Рис. Типы ремней ременных передача плоский ремень б — клиновый ремень в — круглый ремень г — поликлиновый ремень д — зубчатый ремень

2. По взаимному расположению осей валов

- с параллельными осями (см. риса, б

- с пересекающимися осями — угловые (см. рис г

- со скрещивающимися осями (см. рис, в.

3. По направлению вращения шкива

- с одинаковым направлением (открытые и полуоткрытые) (см. риса- с противоположными направлениями (перекрестные) (см. рис, б.

4. По способу создания натяжения ремня

- простые (см. риса- с натяжным роликом (см. рис, д

- с натяжным устройством (см. рис.

5. По конструкции шкивов

- с однорядными шкивами (см. рис, ад

- со ступенчатыми шкивами (см. рисе. Область применения. Ремни должны обладать достаточно высокой прочностью при действии переменных нагрузок, иметь высокий коэффициент трения при движении по шкиву и высокую износостойкость. Ременные передачи применяются для привода агрегатов от электродвигателей малой и средней мощности для привода от маломощных двигателей внутреннего сгорания. Наибольшее распространение в машиностроении находят клиноременные передачи (в станках, автотранспортных двигателях и т. п. Эти передачи широко используют при малых межосевых расстояниях и вертикальных осях шкивов, а также при передаче вращения несколькими шкивами. При необходимости обеспечения ременной передачи постоянного передаточного числа и хорошей тяговой способности рекомендуется устанавливать зубчатые ремни. При этом не требуется большего начального натяжения ремней опоры могут быть неподвижными.

Плоскоременные передачи применяются как простейшие, с минимальными напряжениями изгиба. Плоские ремни имеют прямоугольное сечение, применяются в машинах, которые должны быть устойчивы к вибрациям (например, высокоточные станки. Плоскоременные передачи в настоящее время применяют сравнительно редко (они вытесняются клиноременными). Теоретически тяговая способность клинового ремня притом же усилии натяжения в 3 раза больше, чему плоского. Однако относительная прочность клинового ремня по сравнению с плоским несколько меньше (в нем меньше слоев армирующей ткани, поэтому практически тяговая способность клинового ремня приблизительно в два раза выше, чему плоского. Это свидетельство в пользу клиновых ремней послужило основанием для их широкого распространения, в особенности в последнее время. Клиновые ремни могут передавать вращение на несколько валов одновременно, допускают u

max

= 8 – 10 без натяжного ролика.

Круглоременные передачи (как силовые) в машиностроении не применяются. Их используют в основном для маломощных устройств в приборостроении и бытовых механизмах (магнитофоны, радиолы, швейные машины и т. д. Передаваемая мощность силовых ременных передач практически достигает 50 кВт, хотя известны плоскоременные передачи мощностью и 1500 кВт. Скорость ремня v = 5 -

30 мс (в сверхскоростных передачах v = 100 мс. В механических приводах ременная

передача используется чаще всего как понижающая передача. Максимальное передаточное отношение U

max

= 5 – 6 для передач без натяжного ролика и U

max

= 6 – 10 для передач с натяжным роликом, допускают кратковременную перегрузку до 200%.

Достоинства

- возможность расположения ведущего и ведомого шкивов на больших расстояниях более 15 метров) (что важно, например, для сельскохозяйственного машиностроения

- плавность хода, бесшумность работы передачи, обусловленные эластичностью ремня

- малая чувствительность к толчками ударам, а также к перегрузкам, способность пробуксовывать

- возможность работы с большими угловыми скоростями

- предохранение механизмов от резких колебаний нагрузки вследствие упругости ремня

- возможность работы при высоких оборотах

- простота конструкции и дешевизна. Недостатки

- непостоянство передаточного числа вследствие проскальзывания ремней

- постепенное вытягивание ремней, их недолговечность

- необходимость постоянного ухода (установка и натяжение ремней, их перешивка и замена при обрыве и т. п

- сравнительно большие габаритные размеры передачи

- высокие нагрузки на валы и опоры из-за натяжения ремня

- опасность попадания масла на ремень

- малая долговечность при больших скоростях (в пределах от 1000 до 5000 ч

- необходимость натяжного устройства.

Плоскоременная передача. Конструкция и основные геометрические соотношения Ременную передачу с параллельными, пересекающимися или скрещивающимися осями с плоским приводным ремнем называют плоскоременной. На рис. 1 показаны варианты

плоскоременной передачи. Эта передача проста по конструкции, может работать при весьма высоких скоростях (до 100 мс) и больших межосевых расстояниях (дом. Вследствие большой эластичности ремня она обладает сравнительно высокой долговечностью. Для плоскоременных передач рекомендуется принимать и 20 мс) оба шкива делают первого исполнения. Основные размеры шкивов регламентированы стандартом их выбирают по табл. При этом ширину обода шкива В см. риса) выбирают в зависимости от ширины ремня b см. рис, б

Таблица 2. Размеры плоскоременных шкивов для плоских ремней (рис, мм

b В

b В

30 40 80 100 40 50 85 100 50 60 90 100 60 70 100 125 70 85 125 150 75 85

D, мм Стрела выпуклости обода h при В, мм Не более

125 140-160 180-200 224-250 280-315 355 Не менее

400 400 450

—

1,2 1,2 1,2 1,2 1,2 1,2 500 560

—

—

1,5 1,5 1,5 1,5 1,5 630 1,0

—

2,0 2,0 2,0 2,0 2,0 710

—

800

—

1,5

—

—

2,5 2,5 2,5 900

—

—

2,0

Обозначения D — диаметр шкива В — ширина шкива b — ширина ремня. У шкивов быстроходных передач рабочая поверхность выполняется полированной. При скорости v > 5 мс шкивы подвергаются статической балансировке, шкивы быстроходных передач — динамической. Геометрия передачи, кинематические соотношения и КПД

плоскоременной передачи

Основные геометрические параметры и

— диаметры ведущего и ведомого шкивов а — межосевое расстояние В — ширина шкива L — длина ремня — угол обхвата

— угол между ветвями ремня (рис.

3 2

Рис. Основные геометрические параметры ременных передач

Углы и

, соответствующие дугам, по которым происходит касание ремня и обода шкива, называют углами обхвата. Перечисленные геометрические параметры являются общими для всех типов ременных передач.

Расчет геометрических параметров.

1. Межосевое расстояние

(1) где L — расчетная длина ремня D

1

и D

2

— диаметры ведущего и ведомого шкивов. Для нормальной работы плоскоременной передачи должно соблюдаться условие

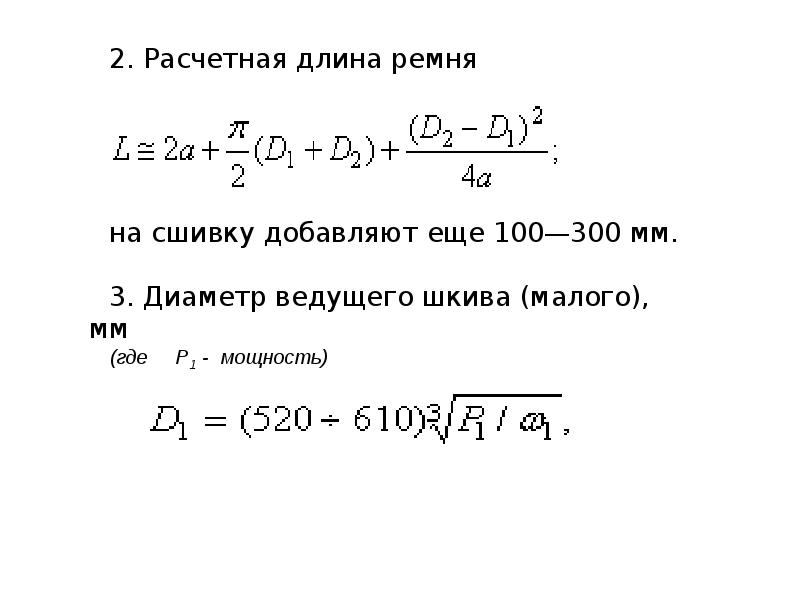

(2) при этом а должно быть не болеем. Расчетная длина ремня

(3) на сшивку добавляют еще 100—300 мм.

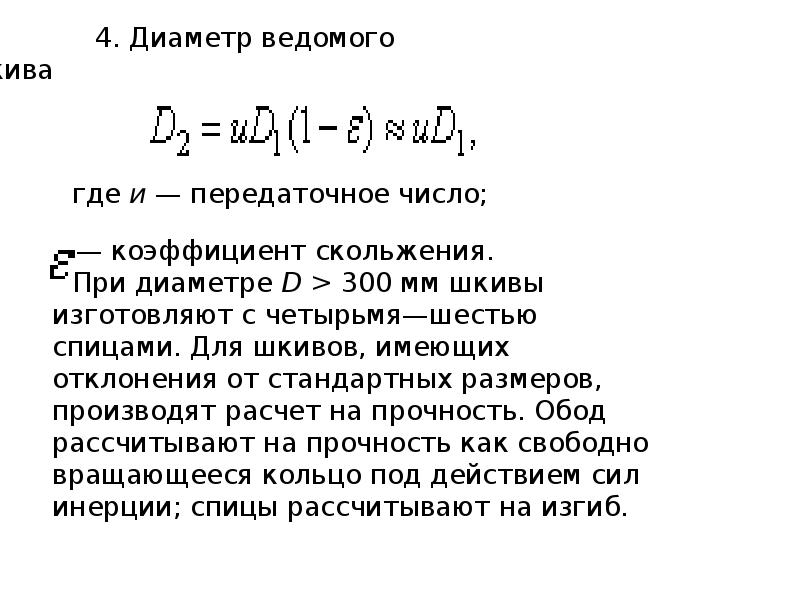

3. Диаметр ведущего шкива (малого, мм

где — мощность на ведущем валу, кВт

— угловая скорость ведущего вала, рад/с.

4. Диаметр ведомого шкива

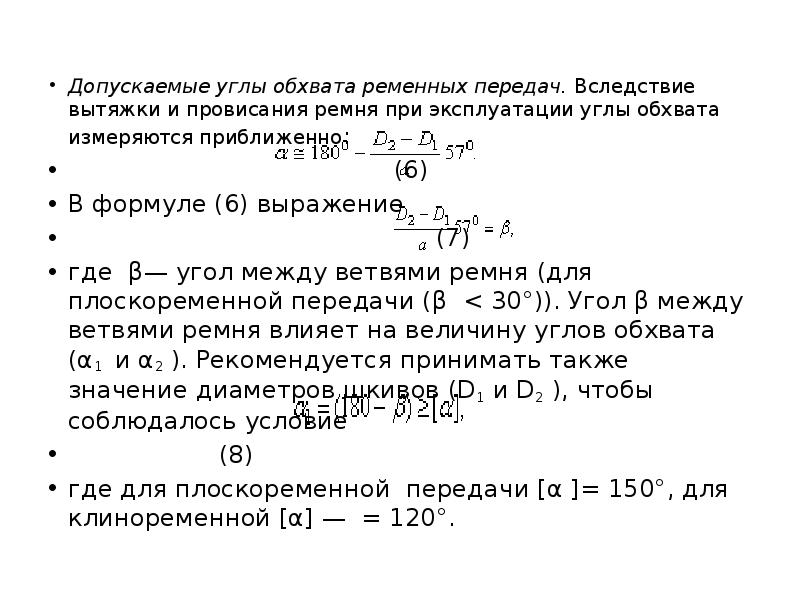

(5) где и — передаточное число — коэффициент скольжения. При диаметре D > 300 мм шкивы изготовляют с четырьмя—шестью спицами. Для шкивов, имеющих отклонения от стандартных размеров, производят расчет на прочность. Обод рассчитывают на прочность как свободно вращающееся кольцо под действием сил инерции спицы рассчитывают на изгиб. Допускаемые углы обхвата ременных передач. Вследствие вытяжки и провисания ремня при эксплуатации углы обхвата измеряются приближенно

(6) В формуле (6) выражение

(7) где

— угол между ветвями ремня (для плоскоременной передачи (

1 2 3 4

Основные геометрические параметры и — диаметры ведущего и ведомого шкивов; а — межосевое расстояние; В — ширина шкива; L — длина ремня; — угол обхвата; — угол между ветвями ремня (рис.6).

Рис. Основные геометрические параметры ременных передач

Углы и , соответствующие дугам, по которым происходит касание ремня и обода шкива, называют углами обхвата. Перечисленные геометрические параметры являются общими для всех типов ременных передач.

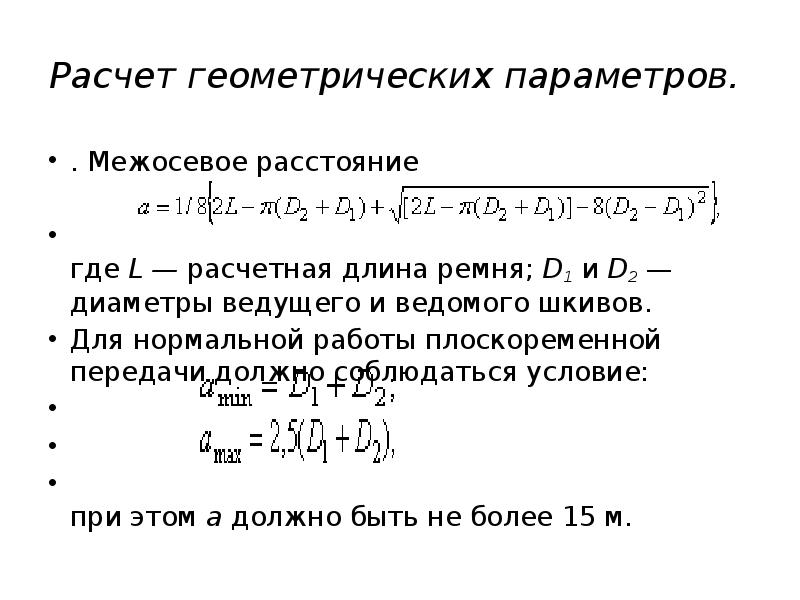

1.5.1 Расчет геометрических параметров

1. Межосевое расстояние

![]()

где L — расчетная длина ремня; D1 и D2 — диаметры ведущего и ведомого шкивов.

Для нормальной работы плоскоременной передачи должно соблюдаться условие:

при этом а должно быть не более 15 м.

2. Расчетная длина ремня

на сшивку добавляют еще 100—300 мм.

3. Диаметр ведущего шкива (малого), мм

где — мощность на ведущем валу, кВт; — угловая скорость ведущего вала, рад/с.

4. Диаметр ведомого шкива

(5)

где и — передаточное число; — коэффициент скольжения.

При диаметре D > 300 мм шкивы изготовляют с четырьмя—шестью спицами. Для шкивов, имеющих отклонения от стандартных размеров, производят расчет на прочность. Обод рассчитывают на прочность как свободно вращающееся кольцо под действием сил инерции; спицы рассчитывают на изгиб.

1.5.2 Допускаемые углы обхвата ременных передач

Вследствие вытяжки и провисания ремня при эксплуатации углы обхвата измеряются приближенно:

В формуле выражение

где — угол между ветвями ремня (для плоскоременной передачи ( < 30°)). Угол между ветвями ремня влияет на величину углов обхвата ( и ). Рекомендуется принимать также значение диаметров шкивов ( и ), чтобы соблюдалось условие

где для плоскоременной передачи = 150°, для клиноременной — = 120°.

Раздел: Промышленность, производство

Количество знаков с пробелами: 25742

Количество таблиц: 0

Количество изображений: 10

Вы можете изучить и скачать доклад-презентацию на тему Ременные передачи. Презентация на заданную тему содержит 25 слайдов. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас - поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

Ременные передачи Цель: Иметь представление о принципе работы , назначении и классификации ременных передач; Изучить геометрические зависимости ременных передач; Проводить расчеты по тяговой способности.

Виды ременных передач а — открытая передача; б — перекрестная передача; в — полуперекрестная передача (со скрещивающимися валами); г — угловая передача (с направляющим роликом); д — передача с нажимным роликом; е — передача со ступенчатым шкивом

Классификация ременной передачи по форме сечения - плоскоременные (рис. а); - клиноременные (рис. б); - круглоременные (рис. в); - с зубчатыми ремнями (рис. д); - с поликлиновыми ремнями (рис. г).

Классификация По направлению вращения шкива: с одинаковым направлением (открытые и полуоткрытые) ( рис.1 а); - с противоположными направлениями (перекрестные) (рис.1 б). По способу создания натяжения ремня: - простые (рис.1а); - с натяжным роликом (рис.1 д); - с натяжным устройством (см. рис.2). Рис.2. Регулировка натяжения ремня перемещением двигателя: 1 — ремень; 2 — шкив; 3 — натяжное устройство По конструкции шкивов: - с однорядными шкивами ( рис.1, а—д); - со ступенчатыми шкивами ( рис.1, е).

Область применения. Ременные передачи применяются для привода агрегатов от электродвигателей малой и средней мощности; для привода от маломощных двигателей внутреннего сгорания. Наибольшее распространение в машиностроении находят клиноременные передачи (в станках, автотранспортных двигателях и т. п.). Эти передачи широко используют при малых межосевых расстояниях и вертикальных осях шкивов, а также при передаче вращения несколькими шкивами. При необходимости обеспечения ременной передачи постоянного передаточного числа и хорошей тяговой способности рекомендуется устанавливать зубчатые ремни. Плоские ремни имеют прямоугольное сечении применяются в машинах, которые должны быть устойчивы к вибрациям (например, высокоточные станки). Плоскоременные передачи в настоящее время применяют сравнительно редко (они вытесняются клиноременными). Теоретически тяговая способность клинового ремня при том же усилии натяжения в 3 раза больше, чем у плоского. Круглоременные передачи (как силовые) в машиностроении не применяются. Их используют в основном для маломощных устройств в приборостроении и бытовых механизмах (магниофоны, швейные машины и т. д.).

Достоинства: - возможность расположения ведущего и ведомого шкивов на больших расстояниях (более 15 метров) (что важно, например, для сельскохозяйственного машиностроения); - плавность хода, бесшумность работы передачи, обусловленные эластичностью ремня; - малая чувствительность к толчкам и ударам, а также к перегрузкам, способность пробуксовывать; - возможность работы с большими угловыми скоростями; - предохранение механизмов от резких колебаний нагрузки вследствие упругости ремня; - возможность работы при высоких оборотах; - простота конструкции и дешевизна.

Недостатки: - непостоянство передаточного числа вследствие проскальзывания ремней; - постепенное вытягивание ремней, их недолговечность; - необходимость постоянного ухода (установка и натяжение ремней, их перешивка и замена при обрыве и т. п.); - сравнительно большие габаритные размеры передачи; - высокие нагрузки на валы и опоры из-за натяжения ремня; - опасность попадания масла на ремень; - малая долговечность при больших скоростях (в пределах от 1000 до 5000 ч); - необходимость натяжного устройства.

Плоскоременная передача. Конструкция и основные геометрические соотношения Ременную передачу с параллельными, пересекающимися или скрещивающимися осями с плоским приводным ремнем называют плоскоременной. На рис. 1 показаны варианты плоскоременной передачи. Эта передача проста по конструкции, может работать при весьма высоких скоростях (до 100 м/с) и больших межосевых расстояниях (до 15 м). Вследствие большой эластичности ремня она обладает сравнительно высокой долговечностью. Для плоскоременных передач рекомендуется принимать и

Конструкции передач, с плоским ремнем - открытая (см. рис. 1, а) — самая простая, надежная и удобная в работе передача; ее применяют при параллельных осях; - перекрестная (см. рис.1, 6) — используется при необходимости вращения шкивов в противоположных направлениях и параллельных осях. Имеет повышенное изнашивание кромки ремня. Эта передача не находит широкого применения; - полуперекрестная (см. рис.1, в) — передача для перекрещивающихся осей; - угловая (рис.1, г) — рекомендуется при пересекающихся осях (преимущественно под углом 90°).

Материалы плоскоременных передач. Общие требования к материалам приводных ремней: износостойкость и прочность при циклических нагрузках; высокий коэффициент трения со шкивами; малый модуль упругости и изгибную жесткость. Этим условиям удовлетворяют высококачественная кожа и синтетические материалы (резина), армированные белтинговым тканевым (ГОСТ 6982-54), полимерным (капрон, полиамид С-6, каучук СКН-40, латекс) или металлическим кордом. Применяются прорезиненные тканевые ремни (ГОСТ 101-54), слоистые нарезные ремни с резиновыми прослойками, послойно и спирально завёрнутые ремни. В сырых помещениях и агрессивных средах применяют ремни с резиновыми прокладками. Шкивы изготовляют из чугуна марки СЧ10, СЧ15, СЧ25 и др. Шкив сварных конструкций изготовляют из стали марок Ст1, Ст2 и др. Для шкивов облегченных конструкций используют алюминиевые сплавы, текстолиты.

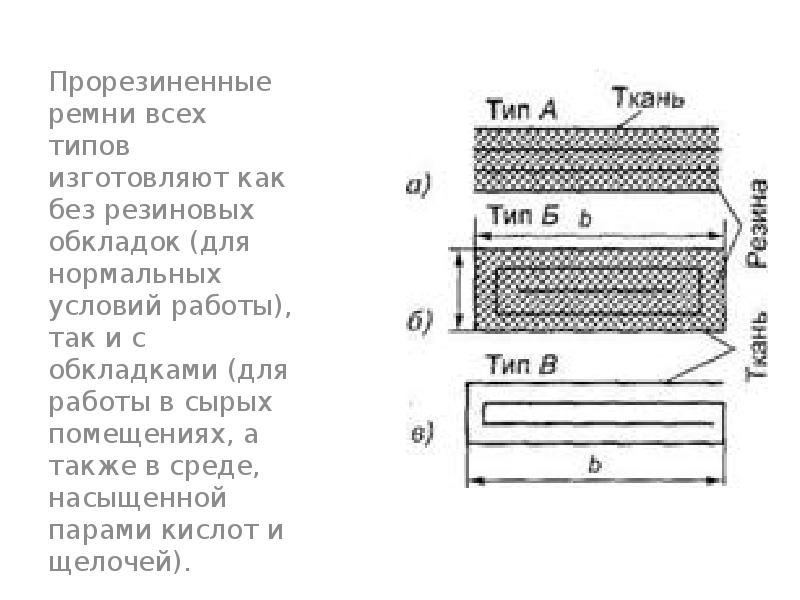

Прорезиненные ремни всех типов изготовляют как без резиновых обкладок (для нормальных условий работы), так и с обкладками (для работы в сырых помещениях, а также в среде, насыщенной парами кислот и щелочей).

Синтетические тканевые ремни изготовляют из капроновой или нейлоновой ткани. Эти ремни имеют малую массу и сравнительно высокий коэффициент трения с шкивом ( 20 м/с) оба шкива делают первого исполнения. Основные размеры шкивов регламентированы стандартом; их выбирают по табл.2. При этом ширину обода шкива В (см. рис.5, а) выбирают в зависимости от ширины ремня b (см. рис.4, б).

Таблица 2. Размеры плоскоременных шкивов для плоских ремней (рис.5), мм

| b | В | b | В | ||||

| D, мм | Стрела выпуклости обода h при В, мм | ||||||

| Не более 125 | 140-160 | 180-200 | 224-250 | 280-315 | Не менее 400 | ||

| 400 450 | — | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 |

| 500 560 | — | — | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| 1,0 | — | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | |

| — | |||||||

| — | 1,5 | — | — | 2,5 | 2,5 | 2,5 | |

| — | — | 2,0 |

Обозначения: D — диаметр шкива; В — ширина шкива; b — ширина ремня.

У шкивов быстроходных передач рабочая поверхность выполняется полированной. При скорости v > 5 м/с шкивы подвергаются статической балансировке, шкивы быстроходных передач — динамической.

Геометрия передачи, кинематические соотношения и КПД плоскоременной передачи

Основные геометрические параметры и — диаметры ведущего и ведомого шкивов; а — межосевое расстояние; В — ширина шкива; L — длина ремня; — угол обхвата; — угол между ветвями ремня (рис.6).

3 2

Рис.6. Основные геометрические параметры ременных передач

Углы и , соответствующие дугам, по которым происходит касание ремня и обода шкива, называют углами обхвата. Перечисленные геометрические параметры являются общими для всех типов ременных передач.

Расчет геометрических параметров.

1. Межосевое расстояние

(1)

где L — расчетная длина ремня; D1 и D2 — диаметры ведущего и ведомого шкивов.

Для нормальной работы плоскоременной передачи должно соблюдаться условие:

(2)

при этом а должно быть не более 15 м.

2. Расчетная длина ремня

(3)

на сшивку добавляют еще 100—300 мм.

3. Диаметр ведущего шкива (малого), мм

(4)

где — мощность на ведущем валу, кВт; — угловая скорость ведущего вала, рад/с.

4. Диаметр ведомого шкива

(5)

где и — передаточное число; — коэффициент скольжения.

При диаметре D > 300 мм шкивы изготовляют с четырьмя—шестью спицами. Для шкивов, имеющих отклонения от стандартных размеров, производят расчет на прочность. Обод рассчитывают на прочность как свободно вращающееся кольцо под действием сил инерции; спицы рассчитывают на изгиб.

Допускаемые углы обхвата ременных передач. Вследствие вытяжки и провисания ремня при эксплуатации углы обхвата измеряются приближенно:

(6)

В формуле (6) выражение

(7)

где — угол между ветвями ремня (для плоскоременной передачи ( 30 м/с клиновые ремни начинают вибрировать. Оптимальная окружная скорость, при которой передача работает устойчиво, v = 5-25 м/с.

Рис.8. Установка клинового ремня на шкиве

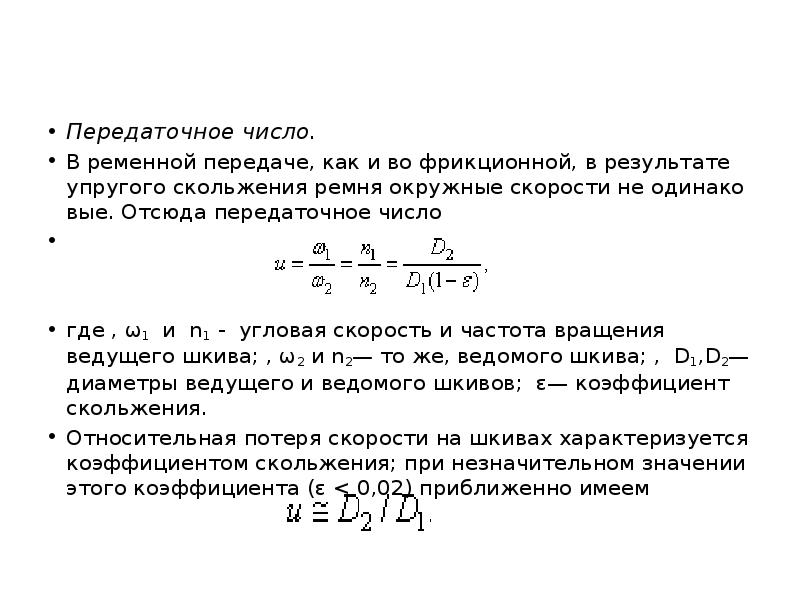

Передаточное число для одноступенчатой клиноременной передачи 0 .

Рис.9. Конструкции клиновых ремней: а — кордшнуровой; б — кордтканевый; в — поликлиновой

Замкнутые бесшовные ремни изготовляют методом вулканизации в пресс-формах. Трапециевидная (клиновая) форма ремня увеличивает его сцепление со шкивом примерно в 3 раза по сравнению с плоским ремнем, но вследствие большой высоты ремня эта форма неблагоприятна. Передача имеет более низкий КПД. Эти недостатки отчасти компенсируются тем, что ремень изготовляют из материала с малым модулем упругости (из резины), а несущие кордовые слои имеют наибольшую толщину и располагаются около нейтральной плоскости ремня. Промышленность выпускает клиновые ремни двух типов: кордшнуровые (рис.9, а) и кордтканевые (рис.9, б). Различаются они тем, что основной несущий слой у первого состоит из одного ряда толстых кордовых шнуров 1, а у второго — из нескольких рядов кордовой ткани 1. В верхней и нижней частях сечения (в зонах растяжения и сжатия) ремень заполнен резиной 2, а снаружи в несколько слоев обмотан прорезиненной тканью — обертка 3. Большую гибкость и нагрузочную способность имеют кордошнуровые ремни, у которых верхний растягиваемый слой состоит из одного ряда анидных шнуров (намотанных по винтовой линии), заключенных в слой мягкой резины.

В СНГ клиновые резино-тканевые приводные ремни выпускают семи типов: Z(О), А, В(Б), С(В), Д(Г), И(Д), ЕО(Е). Для каждого типа (сечения ремня) в таблицах указываются: размеры сечения, площадь сечения, длина, минимальный диаметр шкива, допускаемая нагрузка и вес. Кроме ГОСТа существует еще, отличающийся от него, сортамент ремней для автотракторной промышленности.

Размеры ремня (см. рис.9, а): ширина большого основания ремня bо; расчетная ширина ремня bр, высота ремня h; длина ремня L — стандартизованы (табл.3).

Таблица 3. Клиновые ремни

| Сечение ремня | Размеры сечения, мм (см. рис. 9, а) | А, мм 2 | Натяжение 2F0, H | Рекомендуемая длина ремня L, мм |

| bр | bp | h | ||

| Z(О) | 8,5 | 400-2500 | ||

| А | И | 560-4000 | ||

| В(Б) | 10,5 | 800-6300 | ||

| С(В) | 13,5 | 1800-10 600 | ||

| Д(Г) | 3150-15 000 | |||

| И(Д) | 23,5 | 4500-18 000 | ||

| EО(Е) | 6300-18 000 | |||

| Стандартный ряд предпочтительных расчетных данных длин L, мм 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1200; 1250; 1600; 1800; 2000; 2240; 2500; 3150; 3550; 4000; 4500; 5000; 5600; 6300; 7100; 8000; 9000; 10000. |

Разновидности клиноременных передач. На рис.10 показана разновидность клиновидного ремня. Материалы клиновых ремней в основном те же, что и для плоских. Выполняются прорезиненные ремни с тканевой обёрткой для большего трения, кордотканевые (многослойный корд) и кордошнуровые ремни (шнур, намотанный по винтовой линии), ремни с несущим слоем из двух канатиков. Иногда для уменьшения изгибных напряжений применяют гофры на внутренней и наружных поверхностях ремня. Клиновые ремни выпускают бесконечными (кольца).

Кордшнуровые или кордтканевые гофрированные ремни применяют в передачах с малыми диаметрами шкивов. Для увеличения эластичности иногда применяют ремни с гофрами на внутренней и наружной поверхностях. Ременные передачи с зубчатыми ремнями способны передать большие мощность и окружную скорость (v до 70 м/с) при постоянном передаточном числе без проскальзывания (и до 15) (см. рис.3, д).

Рис.10. Клиновой ремень с гофрами на внутренней поверхности

В лёгких передачах благодаря закручиванию ремня можно передавать вращение между параллельными, пересекающимися, вращающимися в противоположные стороны валами. Это возможно потому, что жёсткость на кручение ремней вследствие их малой толщины и малого модуля упругости мала.

В ременных передачах специального назначения находят применение

- поликлиновые ремни (см. рис.9, в), выполненные из плоского ремня с высокопрочным кордшнуром (вискоза, лавсан, стекловолокно) и продольными клиньями. Поликлиновые ремни выпускают трех типов: К, Л, М (табл.4). При одинаковой передаваемой мощности ширина поликлиновых ремней в 1,5—2 раза меньше ширины клиновых ремней. Благодаря высокой гибкости допускается применение шкивов меньшего диаметра, чем в обычной клиноременной передаче, большая быстроходность (до 40 – 50 м/с) и большие передаточные отношения. Недостаток — передачи с поликлиновыми ремнями чувствительны к отклонениям от параллельности валов и осевому смещению шкивов.

Таблица 4. Размеры поликлиновых ремней

| Обозначение сечения | Размеры сечения, мм (см. рис.9, в) | Расчетная длина L, мм | Число клиньев z | |||

| Р | Н | h | b | рекомендуемое | допускаемое | |

| К | 2,4 | 2,35 | 1,0 | 400-2000 | 2-36 | |

| Л | 4,8 | 9,5 | 4,85 | 2,4 | 1250-4000 | 4-20 |

| М | 9,5 | 16,7 | 10,35 | 3,5 | 2000-4000 | 2-20 | 50 |

- зубчатые ремни (см. рис.3, д), изготовленные из армированного стальным канатом неопрена, полиуретана, стекловолокна или полиамидного шнура. Эти ремни способны передавать вращающий момент при условии постоянства передаточного числа (проскальзывание ремня исключено) с высокими окружными скоростями (до 80 м/с); их применяют в кинематических механизмах станков.

Рис.11.Конструкции шкивов клиновых и поликлиновых передач:

а — шкив клиновой передачи (количество ремней — 3);

б — шкив поликлиновой передачи

Шкивы клиноременных передач. В отличие от рассмотренных шкивов плоскоременных передач рабочей поверхностью клиноременных шкивов являются боковые стороны клиновых канавок (рис.11, а). Размеры и углы профиля канавок, толщину обода шкива принимают стандартными (табл.5) в зависимости от типа ремня. Рабочую поверхность канавок желательно полировать, шкивы должны быть хорошо сбалансированы. Для поликлиновых ремней рабочей поверхностью шкива (рис.11, б) являются боковые стороны клиновых канавок в ободе шкива.

Таблица 5. Размеры клиноременных шкивов, мм (см. рис. 11, а)

| Сечение ремня | Н | t | К | Расчетные размеры D шкивов при | |||

| 34° | 36° | 38° | 40° | ||||

| Z(О) | 2,5 | 5,5 | 63-71 | 80-100 | 112-160 | 180-450 | |

| А | 3,5 | 12,5 | 90-122 | 125-160 | 180-400 | 450-560 | |

| В(Б) | 12,5 | 7,5 | 125-160 | 180-224 | 250-500 | 560-710 | |

| С(В) | 224-315 | 355-630 | 710-1000 | ||||

| Д(Г) | 8,5 | 28,5 | 37,5 | — | 315-450 | 500-900 | 1000-1250 |

| E(Д) | 44,5 | — | 500-560 | 630-1120 | 1250-1600 | ||

| EО(Е) | 12,5 | — | — | 800-1400 | Св.1600 |

Шкивы изготовляют литыми, сварными или штампованными из чугуна СЧ15 (

Читайте также: