Технология разработки грунта при устройстве кавальера экскаватором описание

Добавил пользователь Валентин П. Обновлено: 18.09.2024

Технология разработки грунта и зачистки дна выемки экскаватором ЭО-3322В состоит из двух операций, выполняемых последовательно на каждой рабочей стоянке экскаватора. Сначала экскаватор разрабатывает грунт традиционным способом, оставляя недоборы грунта до проектной отметки (обычно 15 см).

По окончании разработки основного массива днище ковша устанавливается на зачищенное до проектной отметки с предыдущей стоянки экскаватора дно траншеи. Угловое положение днища ковша относительно горизонтали контролируется по прибору из кабины машиниста. После этого включается полуавтоматическая система экскаватора и производится цикл зачистки. Во время зачистки благодаря опиранию днища ковша на грунт происходит некоторое притрамбовывание дна траншеи. При зачистке оснований из плотных грунтов для получения нужной точности необходимо повторить цикл зачистки 3—4 раза.

При зачистке дна траншей, ширина по дну которых равна удвоенной ширине ковша и более, а также котлованов зачистка двух рядом расположенных участков производится с перекрытием 10—15 см. При зачистке дна выемок производительность экскаватора снижается на 15—20 %.

После зачистки экскаватор перемещается на новую стоянку и начинает разрабатывать грунт традиционным способом. При этом производительность экскаватора ЭО-3322В равна производительности ЭО-3322Б.

Применение грейферного оборудования. В стесненных условиях в качестве сменного рабочего оборудования к экскаваторам эффективно применение грейферного ковша. Использование грейфера позволяет отрывать котлованы с вертикальными стенками, а также разрабатывать грунт у самого шпунта. Грейфер можно также использовать для обратной засыпки пазух фундаментов. Однако при выборе сменного оборудования следует учитывать, что производительность экскаватора с грейферным ковшом примерно в два раза меньше по сравнению с производительностью экскаватора, оборудованного стандартным ковшом обратной или прямой лопаты.

Грейферное оборудование используется как с жесткой, так и с гибкой подвеской. При разработке грунта грейферным ковшом с жесткой подвеской улучшается его наполнение и увеличивается точность посадок грейфера на грунт и точность его выгрузки, что важно при работе в стесненных условиях. При гибкой подвеске грейферного ковша масса его выбирается в зависимости от группы разрабатываемого грунта (табл. 4.3).

Для устройства глубоких траншей и небольших в плане глубоких котлованов с вертикальными стенками (шпунтовые крепления и т. и.) в стесненных условиях целесообразно применять оборудование гидравлического грейфера ни напорной штанге. Базовой машиной для такого оборудования служит гидравлический экскаватор или кран. Напорная штанга обеспечивает возможность фиксации грейферного ковша в пределах значительной глубины копания, создания принудительного усилия его внедрения, быстрой корректировки вертикального положения штанги, погрузки разрабатываемого грунта в транспортные средства.

Подобное оборудование создано как в СССР, так и за рубежом (табл. 4.4). Оборудование отечественного производства устанавливается на гидравлическом экскаваторе ЭО-5122 Воронежского экскаваторного завода им. Коминтерна. Оборудование состоит из рычага, опорной рамы, телескопической штанги, механизма перемещения штанги и грейфера. Оно обеспечивает разработку грунта I. IV категорий с каменистыми включениями на глубину до 30 м. Разработка грунта ведется блоками, равными величине раскрытия челюстей грейфера.

Разработка грунта грейферным оборудованием производится на всю глубину по различным технологическим схемам. Наиболее часто используют схему последовательной разработки грунта в траншее, которая после выемки грунта заполняется сборным или монолитным железобетоном с установкой ограничителей захваток, а также схему разработки грунта с разбивкой траншеи на захватки, отделяемые друг от друга грунтовыми перемычками. Захватки назначаются из условия максимального раскрытия ковша грейфера. Грунт разрабатывается с одной стоянки экскаватора на проектную глубину траншеи.

Грейферный ковш после каждого цикла наполнения извлекается из траншеи и удерживается над ней в течение 15—20 с для стекания глинистого раствора. После этого грунт из ковша выгружается в отвал или автосамосвал. Затем рабочий цикл повторяется. По мере разработки грунта в траншею подается глинистый раствор в количестве, обеспечивающем постоянный уровень не ниже чем 20 см от верха пионерской траншеи.

Разработку траншей и небольших в плане котлованов с вертикальными стенками глубиной до 10,4 м можно выполнять грейфером с удлиненной вставкой, которая поставляется как сменное оборудование к экскаватору ЭО-4121А.

Применение бульдозеров. Для разработки грунта в узких местах и перемещения его на небольшое расстояние, обратной засыпки и разравнивания грунта в стесненных условиях эффективно применение бульдозеров.

При наличии вблизи расположенной протяженной конструкции (стены и т. п.) бульдозером послойно срезается и транспортируется грунт с образованием откоса с одной стороны выемки (рис. 4,8, а). Промежуточный отвал грунта, расположенный на поверхности, отгружается в транспорт при помощи экскаватора или погрузчика. При небольшом расстоянии транспортирования (до 100—150 м) грунт можно переместить более мощным бульдозером.

При расположении протяженных конструкций с двух сторон от выемки (рис. 4.8,6) работа бульдозера осуществляется в довольно сложных условиях.

Перспективными машинами для разработки, перемещения, разравнивания и обратной засыпки грунта в особо стесненных местах (узких проездах, траншеях, котлованах внутри здания) являются малогабаритные бульдозеры, создаваемые на базе малогабаритных тракторов Т-54В или на специальном шасси, а также микробульдозер МБ-4.

Микробульдозер МБ-4 (рис. 4.9) на базе трактора Т-54В-В1 создан и выпускается Ленинградским котельно-механическим заводом. Навесное оборудование машины состоит из замкнутой прямоугольной рамы, ковша-отвала и гидравлической системы. Прямоугольная рама шарнирно закреплена на упорах гусеничных тележек трактора. На проушины рамы в передней части навешивается ковш-отвал совкового типа, подъем и поворот которого осуществляются гидроцилиндрами.

Наличие ковша-отвала совкового типа позволяет использовать микробульдозер МБ-4 также для переноса в стесненных условиях небольшого количества сыпучих материалов.

Экскаваторы применяют для разработки грунта в выемках с погрузкой в транспортные средства; полувыемках на косогоре с отсыпкой в полунасыпь и в выемках с отсыпкой грунта в кавальер.

Экскаватором, оборудованным драглайном или обратной лопатой, разрабатывают грунт с поверхности забоя и ниже своей стоянки с погрузкой грунта на транспортные средства. Экскаватор, оборудованный прямой лопатой, разрабатывает грунт выше своей стоянки.

Рисунок 30 - Схема работы экскаватора драглайна и экскаватора с обратной лопатой

Экскаватор, оборудованный прямой лопатой в настоящее время используются сравнительно редко. Преимущество экскаваторов, оборудованных драглайном или обратной лопатой в том, что грунт разрабатывают ниже опорной поверхности гусениц или колес экскаватора. Следовательно, не требуется специально подготавливать забой, как для экскаваторов с прямой лопатой.

Выбор типа экскаватора связан со свойствами грунтов и их состоянием, объемом работ и сроками выполнения, а также наличием транспортных средств.

Рисунок 31- Схема челночного метода разработки грунта в выемке драглайном

1 - въезд и выезд из забоя; 2 – направление движения

автомобилей-самосвалов под погрузку;

3 - направление движения груженых автомобилей-самосвалов

Рисунок 32 - Схема разработки широких выемок драглайном продольным способом

с зигзагообразным перемещением экскаватора по мере их разработки

1 – выемка; 2–кавальеры

Драглайн обычно используют для разработки и погрузки грунта по челночному способу. Автомобили-самосвалы (не менее двух) подают по дну забоя для погрузки. Применение данного способа позволяет сократить величину подъема загруженного ковша при погрузке грунта в автомобиль-самосвал на глубину разрабатываемого забоя, разгружать ковш почти на ходу, работать малыми углами поворота стрелы и разрабатывать забой минимальной ширины, чем сокращается число передвижек драглайна.

При продольной разработке драглайном широких выемок целесообразно зигзагообразное передвижение экскаватора под углом 20 – 30° к оси выемки. Тогда с одной проходки экскаватора можно укладывать грунт в отвалы по обе стороны выемки и разрабатывать ее на полную ширину при наименьшем угле поворота драглайна.

Грунт в выемках, разрабатываемых экскаватором, обычно не добирают на 0,20 м (по отношению к проектным отметкам). Недобор грунта ориентировочно составляет до 10 % общего объема выемки. В последующем грунт добирают драглайном с погрузкой в автомобили-самосвалы или грунтовые уступы на откосах выемки срезают бульдозером.

Рисунок 33 - Схема для определения недобора грунта в выемке

1 – недобранный грунт экскаватором;

2 – равновеликая площадь грунта для подсчета его недобора

24. Способы отсыпки насыпей земляного полотна

1– Способ послойной отсыпки насыпи.

Доставленный на место строительства насыпи грунт укладывают последовательно в определенном порядке в зависимости от рельефа местности, конструкции земляного полотна и некоторых других факторов. Обычно укладку грунта ведут таким образом, чтобы образовался ровный слой определенной толщины, который сравнительно легко можно уплотнить. Последовательно укладывая слои грунта один на другой, доводят насыпь до нужной высоты (проектной отметки).

Рисунок 34 - Послойная отсыпка насыпи

Основное достоинство этого способа – получение насыпи с требуемой плотностью грунта в любой ее части. Толщина отсыпаемого слоя грунта зависит от эффективной толщины уплотняемого слоя для данного катка. Кроме того, послойная укладка грунта позволяет вести отсыпку насыпей из разных грунтов. При послойном способе отсыпки насыпи основные работы ведут на двух участках одинаковой длины – на одном создают слой грунта, на втором уплотняют его.

2– Способ отсыпки насыпи с головы.

При возведении земляного полотна на участках пересечения оврага с крутыми склонами произвести послойную укладку грунта становится невозможно. В таких случаях применяют способ отсыпки насыпи с головы.

Рисунок 35 - Способ отсыпки насыпи с головы

При этом способе грунт в насыпь с самого начала отсыпают до проектной отметки, а наращивание ее происходит непрерывно в торце до тех пор, пока она не пересечет весь участок оврага.

Основным недостатком этого способа является трудность уплотнения грунта всей насыпи. Окончательное уплотнение происходит в результате постепенной осадки насыпи под действием массы грунта.

3 – Комбинированный способ.

Сущность его состоит в сочетании отсыпки с головы и послойной (рис. 36). Например, при сооружении насыпи на болоте можно нижнюю ее часть от минерального дна до поверхности болота вести по способу с головы, а верхнюю отсыпать послойно.

Рисунок 36 - Комбинированный способ

Грунты, получаемые при разработке выемок, используют для возведения насыпей.

Основную массу грунта получают в грунтовых карьерах, расположенных на различных расстояниях от строящейся дороги. Для выполнения основных работ применяют бульдозеры, скреперы, экскаваторы и фронтальные погрузчики с транспортными средствами.

Основы технологии производства земляных работ экскаваторами

В качестве примера рассмотрим основные технологические параметры рабочего места экскаватора с оборудованием прямая лопата.

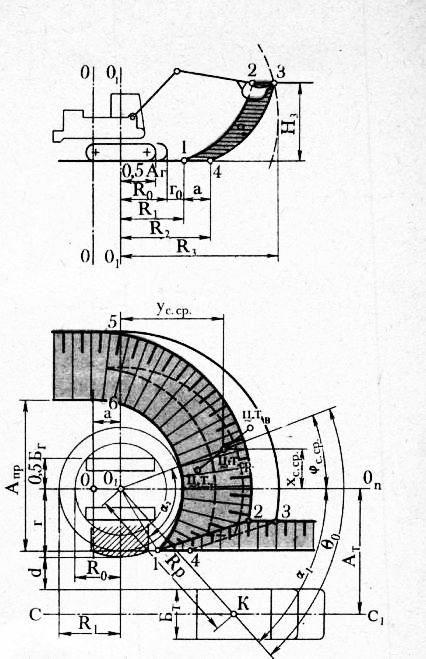

Рис. 1. Параметры рабочих мест экскаватора, оборудованного прямой лопатой при боковой открытой проходке

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рабочее место экскаватора — это площадка, на которой он стоит, часть поверхности земли, с которой вынимают грунт, площадка, на которой стоят подаваемые под погрузку автомобили-самосвалы, а также при разработке грунта в отвал — место отсыпки грунта. По мере разработки грунта рабочее место перемещается.

Размеры и форма рабочего места зависят от габаритов экскаватора, вида рабочего оборудования и размеров земляного сооружения. Проектируют его и организуют с учетом требований техники безопасности.

Методы определения технологических параметров рабочего места экскаваторов с различными видами сменного рабочего оборудования подробно изложены в учебном пособии А. К. Рейша «Основы техно-

Высота разработки Нз определяется точкой, лежащей на пересечении линии наибольшего радиуса копания R3 и линии траектории 4—3.

Наибольший радиус копания R3 равен наибольшему горизонтальному расстоянию на высоте пяты стрелы, когда ковш повернут до образования оптимального угла копания, а рукоять повернута от стрелы с полным использованием хода штока гидроцилиндра.

Средний угол поворота на выгрузку и определяют следующим образом. Контур разрабатываемого экскаватором грунта с одной стоянки 1—2-3-^4—5—6 через равные расстояния по высоте разбивают плоскостями и на каждом сечении определяют центр тяжести (Ц.Т.) площади сечения. Все центры тяжести от Ц.Т.В до Ц.Т.Н соединяют линией, которая представляет собой прямую.

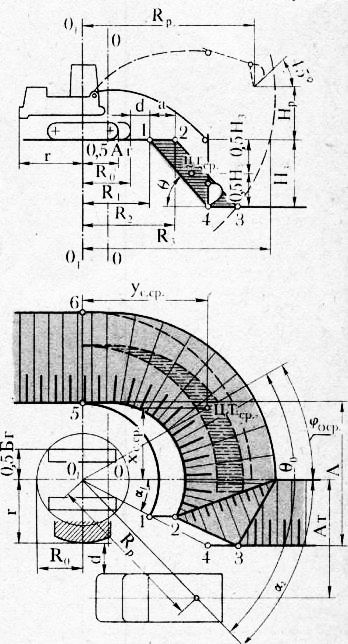

Рис. 2. Параметры рабочего места экскаватора, оборудованного обратной лопатой при боковой открытой проходке

При применении на гидравлических экскаваторах грейфера без удлинителя выемка получается сравнительно широкой, но неглубокой, с удлинителем — узкой, но глубокой.

Грунт экскаваторы разрабатывают проходками.

Схемы производства работ, в которых экскаватор, разрабатывая грунт, укладывает его в отвал, кавальер или в земляное сооружение, называют бестранспортными.

Бестранспортная схема, при которой грунт укладывают в отвал или насыпь без последующей его перевалки (переэкскавации), называется простой, а с последующей частичной или полной переэкскавацией — сложной.

Схема, при которой грунт грузят экскаватором в самосвалы и отвозят в заданное место, называется транспортной. При этом схемы движения грунтовозного транспорта могут быть различными.

Например, при работе прямой лопатой применяют две схемы: тупиковые — самосвалы подходят к экскаватору и возвращаются по тому же пути;

сквозные — автомобили подъезжают к экскаватору без маневрирования и уезжают после погрузки по дороге, являющейся продолжением въездного пути.

Выбор схемы производства работ зависит от особенностей строительства. Так, в водохозяйственном, нефтегазопровод-ном и транспортном строительстве преобладают бестранспортные схемы работ, а в промышленном и жилищном строительстве — транспортные.

Грунт разрабатывают лобовыми или боковыми, закрытыми и открытыми проходками.

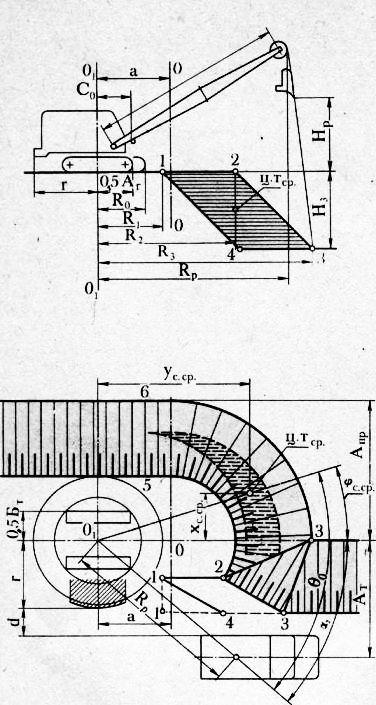

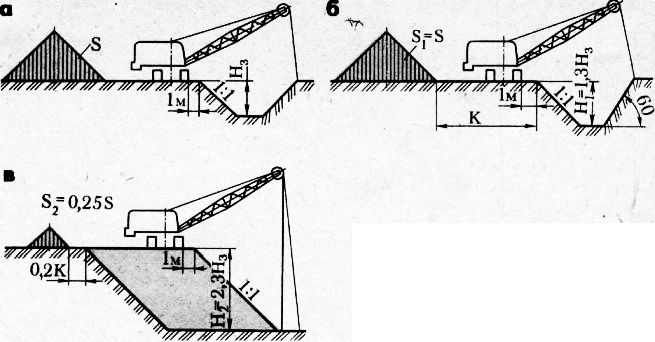

Рис. 3. Параметры рабочего места экскаватора, оборудованного драглайном при боковой открытой проходке

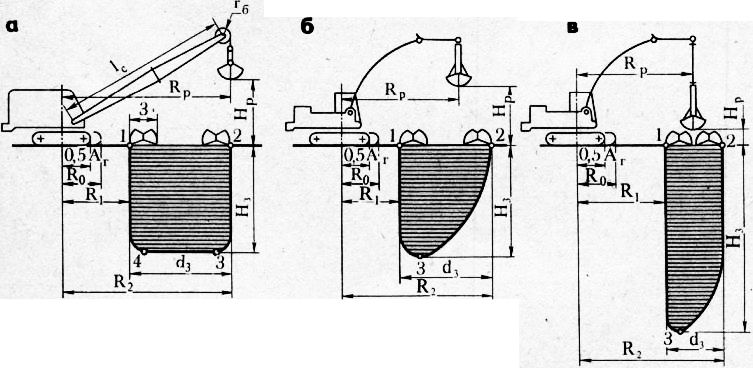

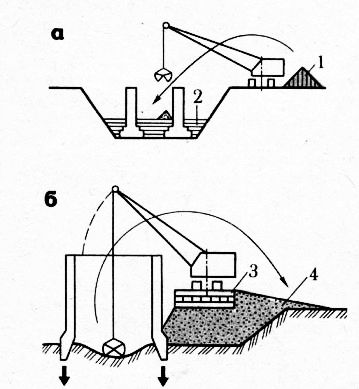

Рис. 4. Параметры рабочего места экскаватора, оборудованного грейфером:

а — при механическом приводе, 6 — при гидравлическом приводе, в — то же, с удлинителем

По боковой закрытой проходке ось движения экскаватора располагается сбоку от выемки и экскаватор разрабатывает три откоса выемки — два боковых и торцовый; при открытой проходке экскаватор перемещается вдоль разрабатываемой полосы, где также разрабатывает боковые и торцовый откосы.

Производство работ прямой лопатой.

При работе прямой лопатой применяют только транспортные схемы, так как вследствие малых линейных размеров рабочего оборудования экскаватор не может уложить в отвал весь выработанный грунт. Прямую лопату применяют при устройстве разрезных и пионерных траншей на карьерах, больших котлованов и выемок при дорожном и гидротехническом строительстве.

В зависимости от условий работы экскаваторы прямой лопатой разрабатывают грунт лобовыми и боковыми проходками. В лобовых проходках узких для сокращения времени маневрирования транспорта устраивают промежуточные въезды, в широких — экскаватор в процессе работы перемещается на небольшие расстояния в правую и левую части забоя. Автомобили самосвалы подходят поочередно вдоль обоих откосов выемки.

При работе боковой проходкой экскаватор устанавливают так, чтобы он разрабатывал грунт перед собой и с одной из боковых сторон. С другой боковой стороны устраивают землевозные пути. Как правило, транспортные пути и экскаватор располагают на одном уровне.

При сооружении глубоких выемок в гидротехническом и дорожном строительстве проектная глубина выемок может значительно превышать технологические возможности экскаватора. В этом случае глубокие выемки разбивают на уступы и ярусы, высота которых должна соответствовать возможностям экскаватора.

Верхнюю часть выемки разрабатывают бульдозерами, затем часть выемки — скреперами, оставшуюся часть разбивают на ярусы и разрабатывают экскаваторами, оборудованными прямой лопатой. Остающаяся часть грунта и откосы дорабатываются драглайнами.

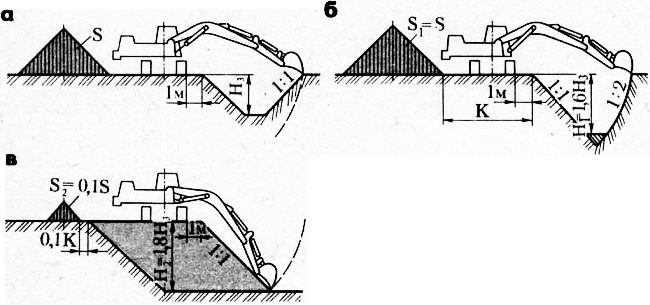

Производство работ обратной лопатой. При работе обратной лопатой применяют транспортные и бестранспортные схемы разработки и лобовые и боковые проходки, при которых ось рабочего хода экскаватора смещена в сторону подхода транспортных средств. Боковая проходка при работе обратной лопатой может быть закрытой и открытой.

При закрытой боковой проходке грунт разрабатывается по’ схеме, показанной на рис. 6, а и б. При открытой боковой проходке одна из сторон рабочего места остается свободной от грунта. Параметры разрабатываемого сооружения зависят от вида боковой проходки. Так, при закрытой боковой проходке крутизна обоих откосов выемки может быть задана одинаковой или разной, при этом во втором случае глубина разработки увеличивается в 1,6 раза. При открытой боковой проходке глубина разработки может быть увеличена еще на 20%. Однако при такой схеме возможный объем отвала (площадь его сечения S) и расстояние между отвалом и выемкой К уменьшаются по сравнению с работой закрытой боковой проходкой примерно в 10 раз. Это предопределяет необходимость при такой схеме работ (боковой открытой проходкой) использовать погрузку грунта в транспорт.

Производство работ драглайном. Экскаваторы, оборудованные драглайном, могут разрабатывать грунт в отвал или с погрузкой в транспортное средство. В том и другом случае применяют лобовую или боковую проходку.

Радиус копания и высота, разгрузки у оборудования драглайна выше, чем у обратной лопаты, что позволяет применять его при выполнении работ на крупных объектах. При разработке узких траншей и выемок экскаватор устанавливают по оси земляного сооружения и разрабатываемый грунт укладывают на правую или левую сторону от выемки.

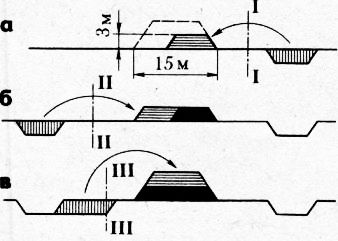

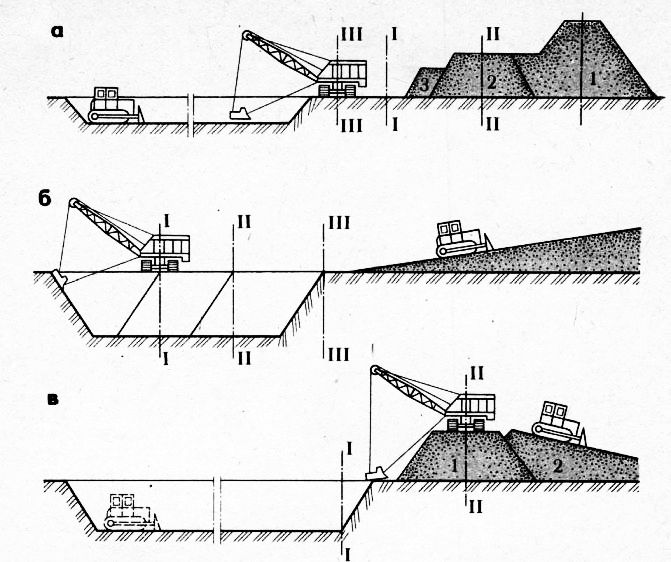

В дорожном строительстве драглайн часто используют для возведения насыпей высотой до 3 м. При этом работу ведут в такой последовательности. Сначала экскаватором, установленным в положение I — I, разрабатывают левый резерв, укладывая грунт послойно в тело насыпи. Затем экскаватор перемещается на другую сторону насыпи в положение II — II и укладывает грунт во вторую половину нижней части насыпи. Разрабатывая грунт из положение III — III , увеличивает резерв и укладывает послойно грунт в верхнюю часть насыпи.

Рис. 5. Схема разработки глубокой выемки:

1 — поперечными проходками скрепера, 2 — продольными проходками скрепера, 3 — прямой лопатой, 4 — драглайном; I…XII — проходки

Рис. 6. Схемы разработки выемок обратной лопатой:

а — боковой закрытой проходкой с одинаковой крутизной откосов, б — то же, с разной, в — боковой открытой проходкой

Наибольшее распространение получили варианты бестранспортных схем работы драглайном: выполнение работ одной продольной проходкой с односторонним размещением отвалов; четырьмя продольными проходками с двусторонним размещением отвалов.

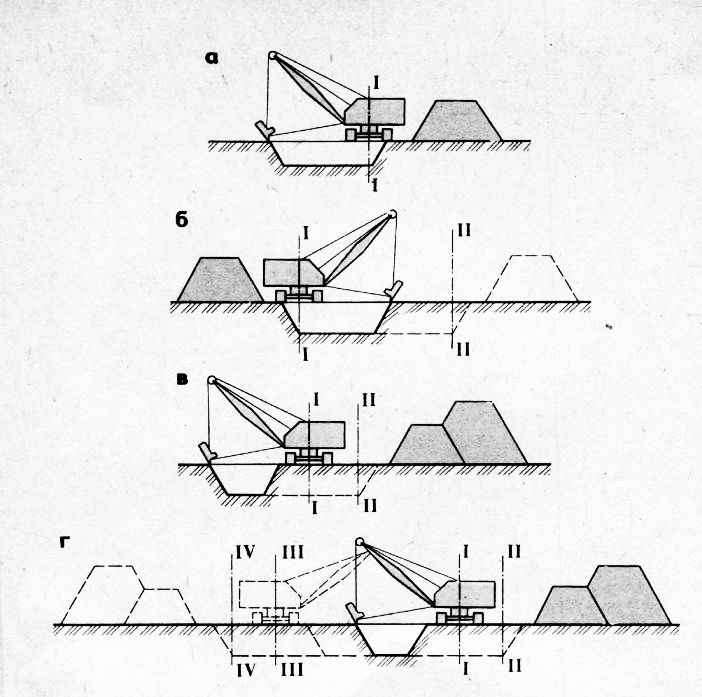

В практике выполнения вскрышных работ в карьерах применяют несколько вариантов совместной работы драглайна и бульдозера.

Разрабатывает и перемещает вскрышной грунт бульдозер, а укладывает в отвал — экскаватор. Бульдозер снимает верхний слой вскрышных грунтов на всей площади участка и перемещает его за пределы разрабатываемого участка непосредственно в отвал. С увеличением глубины выемки, когда бульдозер не сможет транспортировать грунт за пределы участка, он перемещает вскрышные грунты до границ вскрываемого контура по всей длине его. Далее грунт перемещается в отвал экскаватором, который устанавливают за пределами вскрываемого участка. Перемещаясь по оси I—I, параллельной границе участка, экскаватор отсылает перемещенный бульдозером грунт в отвал 1. Затем его устанавливают на этом отвале и он, двигаясь по оси II — II, перемещает доставленный бульдозером грунт в отвал. В заключение экскаватор, двигаясь по оси III — III , расположенной непосредственно у границы вскрываемого участка, перемещает оставшийся в выемке грунт в отвал.

Рис. 7. Схемы возведения насыпи из резервов:

а — разработка правого резерва, б — разработка левого резерва, в — расширение левого резерва

При такой схеме организации работ бульдозер вынужден транспортировать грунт к границе вскрываемого участка, преодолевая длинные крутые подъемы, что снижает его производительность. Эта схема находит применение при разработке участков шириной 50…60 м с глубиной до 4 м.

Разрабатывает вскрышной грунт экскаватор, а перемещает в отвал — бульдозер. Вскрываемый участок разбивают на проходки (I—/, II — II, III — III ) максимальной для данного экскаватора ширины. Разрабатывая грунт боковыми проходками, экскаватор перемещает его во временные отвалы. Бульдозер транспортирует грунт из временных отвалов в постоянные, расположенные за пределами вскрываемого участка. Из последней проходки экскаватор перемещает грунт в постоянный отвал, Существенный недостаток этой схемы — малоэффективный способ отвалообразова-ния бульдозером, так как основной объем грунта в постоянном отвале размещается на большой площади. Бульдозер, как и в первом случае, вынужден преодолевать длинные и крутые подъемы, перемещаясь по разрыхленному грунту, что снижает его производительность.

Рис. 8. Схемы разработки выемок драглайном боковой проходкой:

а — закрытой с одинаковой крутизной откосов, б — то же, с различной крутизной откосов, в — открытой с одинаковой крутизной откосов

Комбинированная схема. Бульдозер снимает верхний слой вскрышных грунтов и транспортирует их за пределы вскрываемого участка в постоянный отвал. Затем вводят в работу экскаватор, который, передвигаясь вдоль откоса выработки, перемещает грунт, доставленный бульдозером в отвал. Последующее перемещение грунта в отвал экскаватор производит, перемещаясь по отвалу. Высокий уровень стоянки экскаватора способствует увеличению объема отвала.

Комбинированная схема выполнения земляных работ находит применение при разработке грунтов шириной 30…40 м, мощностью вскрышных грунтов 4…5 .м. При этой схеме достигается высокая производительность обеих машин, входящих в комплект, так как бульдозер перемещает грунт на сравнительно небольшое расстояние без преодолевания больших подъемов, а экскаватор разрабатывает разрыхленный грунт.

Производство работ грейфером. Экскаваторы с грейферным ковшом применяют для погрузки и разгрузки сыпучих грунтов (песка, шлака, щебня, гравия), а также для рытья колодцев, котлованов под фундаменты отдельно стоящих сооружений, опор линий электропередачи, силосных башен, зачистки траншей при строительстве магистральных трубопроводов, для рытья различных углублений, котлованов сложного профиля и для обратной засыпки.

На участках со сложным профилем грунт также разрабатывают экскаватором; оборудованным грейфером. Этот же экскаватор отрывает все углубления и приямки, предусмотренные проектом на участках, вырытых драглайном.

Засыпка грунта в пазухи котлованов и за стенки фундаментов. Эти работы выполняют по мере готовности фундаментов. Экскаватор, перемещаясь вдоль бровки котлована (по периметру), набирает из отвала грунт и укладывает его равномерно небольшими слоями в пазухи или за стенки фундамента. Высота насыпанного грейфером слоя грунта не должна превышать 1… 1,5 м. Этот грунт разравнивают бульдозером (а при стесненных условиях — вручную) и уплотняют трамбовочными плитами, пневматическими трамбовками или другим способом.

Рис. 10. Простые схемы вскрышных работ одной проходкой (а), двумя (6), двумя в односторонний отвал (в), четырьмя (г)

Рис. 11. Схемы вскрышных работ экскаваторами, оборудованными драглайнами:

а, б — укладка грунта в отвал экскаватором и бульдозером, в — перекидка грунта экскватором и разравнивание бульдозером

Рис. 12. Схемы применения оборудования грейфера на канатной подвеске:

а — засыпка пазух, б — разработка котлована под опускной колодец; 1 — грунт для засыпки пазух, 2 — слои грунта, уплотняемые трамбовками, 3 — шпальная клетка, 4 — земляная подушка

Устройство котлованов под опускные колодцы на строительстве металлургических предприятий. Оборудованные грейфером экскаваторы являются ведущими в комплектах машин, выполняющих такие земляные работы. Колодец в форме неправильного шестиугольника высотой 11 м и массой 1200 т был установлен на земле. Рядом с ним на земляной подушке и шпальной клетке подготовили место для установки экскаватора, оборудованного грейфером. Грейфер разрабатывал грунт внутри колодца и отсыпал его в отвал. Грунт из отвала грузил на транспорт второй экскаватор, оборудованный прямой лопатой. По мере выработки грунта внутри колодца последний опускался под действием собственного веса.

Устройство котлована под опускные колодцы при наличии грунтовых вод. В этих случаях наиболее эффективно применять грейфер. Даже при хорошей организации водоотлива применение других землеройных машин затруднено. Грейферный ковш позволяет разрабатывать грунт под водой. Гидравлические экскаваторы, оборудованные грейфером, выполняют также выемки под отдельно стоящие опоры.

Гусеничные экскаваторы при работе в забоях во влажных или заболоченных грунтах вязнут, поэтому экскаваторы необходимо устанавливать на настилах, состоящих из отдельных щитов (еланей). Щиты могут быть деревянными или металлическими. Для работы экскаватора необходимо столько щитов, чтобы их общая длина была в 1,5 раза длиннее гусеничного хода.

Экскаватор после разработки грунта передвигается на заранее уложенные щиты. После этого с помощью крюка, укрепленного на тяговой цепи ковша драглайна, перекладывают освободившиеся щиты для дальнейшего передвижения.

Для возведения земляного полотна применяют бульдозеры, скреперы, экскаваторы, автогрейдеры и др.

В настоящее время практически все земляные работы выполняют механизированным способом. Наиболее распространенным механизмом в лесных организациях является бульдозер.

Технологический процесс производства земляных работ включает рыхление, разработку разрыхленного грунта, перемещение грунта, разравнивание, уплотнение и планировку. Перемещать грунт на короткие расстояния можно отвалом дорожной машины, а на большие — с помощью транспортных средств. В этом случае процесс перемещения грунта включает погрузку, перевозку и выгрузку. В зависимости от дальности перемещения, видов грунта и степени концентрации земляных работ используют различные машины.

Бульдозеры применяют для отсыпки невысоких насыпей (до 1 м) из расположенных вдоль дороги резервов, а также для разработки выемок и траншей. Наиболее эффективно он работает совместно со скреперами или экскаваторами. Продольное перемещение грунта бульдозерами целесообразно на расстояние до 100—120 м.

Скреперы применяют для копания, перевозки и послойного разравнивания грунта при дальности перемещения 100—700 м (в зависимости от емкости ковша). Особенно эффективно их применение для разработки выемок, вскрытия карьеров и планировки площадок. Легкие грунты скреперы разрабатывают без предварительного рыхления, а тяжелые — после рыхления. Для возведения невысоких насыпей и планировочных работ применяют автогрейдеры, для отрывки глубоких канав и выемок и при разработке карьеров — экскаваторы.

При строительстве лесохозяйственных дорог для возведения земляного полотна большей частью используют грунт из боковых резервов и реже из притрассовых карьеров. Поэтому на земляных работах используют в основном бульдозеры, но при расстояниях перемещения грунта более 80—100 м — скреперы или экскаваторы с самосвалами.

В механизированных бригадах (или звеньях) по возведению земляного полотна обычно требуется следующий комплект машин: 3—4 бульдозера на тракторе (типа Т-100), корчеватель, 2—3 катка на пневмоколесном ходу или прицепных кулачковых, автогрейдер (или прицепной грейдер), поливочная машина (для увлажнения укатываемого грунта), канавокопатель и 1— 2 трактора для буксировки применяемых орудий. Число рабочих в бригаде в зависимости от типа машин должно быть 5—9.

При удовлетворительных грунтах земляное полотно в насыпях наиболее дешево и просто возводить бульдозерами из притрассовых резервов. Большей частью насыпи устраивают из двусторонних резервов, так как в этом случае сокращается расстояние перемещения грунта. Небольшая ширина полотна лесохозяйственных дорог позволяет применять односторонние резервы, при которых уменьшается ширина требуемой просеки и, следовательно, количество вырубаемой древесины. Резервы не следует устраивать глубиной менее 0,3 м; наиболее целесообразная глубина 0,75—1 м. На косогорных участках (при уклоне больше 1 :10) грунты следует разрабатывать только из односторонних резервов, устраиваемых с нагорной стороны. При резании и транспортировке грунта под уклон производительность бульдозеров значительно повышается — на 15—40%.

Технология работ по возведению насыпи (высотой до 1,5 м) бульдозерами с использованием вспомогательных механизмов из боковых резервов. Длина захваток определяется сменной или кратной ей линейной производительностью бульдозеров, выполняющих основные работы. Обычно она бывает равна 100—150 м. Фронт работы состоит из четырех захваток. На I захватке грунт разрабатывают в резервах и перемещают в нижний слой насыпи; на II уплотняют нижние слои насыпи; на III разрабатывают грунт в резерве и перемещают в верхние слои насыпи и обочины; на IV уплотняют верхний слой насыпи, планируют полотно, дно резервов и отделывают откосы.

Устройство бульдозером насыпей высотой больше 1,5 м на значительном протяжении экономически неэффективно. На коротких участках (до 200 м) такие насыпи можно отсыпать и бульдозером, например из сосредоточенных резервов, перемещая грунт под углом 40—45° к оси насыпи, а затем вдоль оси. При значительном протяжении участков насыпи высотой больше 1,5 м обычно нижнюю часть (до 1,2 м) возводят бульдозерами, а верхнюю досыпают скреперами.

В лесных условиях грунт в резервах часто бывает в переувлажненном состоянии, поэтому резервы следует разрабатывать по траншейно-полосной схеме. Грунт в резерве срезают в результате движений бульдозера полосами-траншеями по ширине отвала бульдозера (траншеи 1, 2, 3, 4 и т. д.). Между траншеями оставляют стенки-полосы шириной 0,8—1 м, которые разрабатывают в последнюю очередь, после просыхания грунта. Перемещаемый из траншеи на подошву насыпи переувлажненный грунт не разравнивают, а укладывают поперечными валами-полосами с разрывом 10—20 см, оставляют для просушки, по мере достаточного просыхания разравнивают продольными проходами бульдозера и уплотняют. Затем срезают в резервах просохшие стенки и из них отсыпают верхние слои насыпи или досыпают обочины. В случае длительного перерыва работ по устройству земляного полотна поверхность незаконченной насыпи необходимо уплотнить и тщательно спланировать с приданием ей двустороннего уклона 20—30‰. Резервы и водоотводные канавы следует спланировать и прочистить для беспрепятственного отвода воды от земляного полотна.

При отсыпке насыпей способом продольного перемещения грунт берут из смежных выемок и реже из специальных карьеров. Особенно выгодно использовать грунт из смежных выемок. В этом случае можно сразу отсыпать грунт на полную высоту насыпи крутонаклонными слоями или осуществлять продольную отсыпку пологими слоями. Первый способ более производителен, но лучшее уплотнение насыпи достигается при 2-м способе. Первый способ целесообразен при отсыпке насыпи на болото. Толщина слоев зависит от вида применяемых для уплотнения машин. Перед уплотнением отсыпаемые слои грунта следует разравнивать и грубо планировать бульдозером или автогрейдером. В жаркий период отсыпанный грунт следует возможно быстрее укатать, пока он сохраняет естественную влажность и достаточно хорошо уплотняется. При необходимости отсыпки насыпей на болотах зачастую грунт приходится транспортировать на значительное расстояние, тем более что требуются дренирующие грунты — песчаные или гравелистые. В этом случае грунт разрабатывают в карьере или выемке экскаватором с рабочим оборудованием в виде прямой лопаты или драглайна.

Выемки наиболее целесообразно разрабатывать по ярусно-траншейной схеме, обеспечивающей минимальные потери грунта при перемещении бульдозером. Верхний ярус выемки в плане разделяют в продольном направлении на полосы, равные по ширине отвалу бульдозера, между которыми оставляют стенки-полосы шириной 1 м. Эти стенки препятствуют потере грунта при перемещении по траншее. Разработку выемки начинают с траншей, примыкающих к бровкам. После перемещения грунта из траншей 1-го яруса оставшиеся стенки срезают участками косым движением бульдозера (под углом 35—40°), а после наполнения отвала грунт сдвигают в оставшуюся траншею и перемещают вниз; так же разрабатывают и следующие ярусы. При перемещении на расстояние не больше 25—30 м грунт срезают и перемещают в насыпь за один прием; при большем расстоянии его перемещают в траншее до тех пор, пока нет значительных потерь (на 25—30 м), а затем оставляют в виде промежуточного вала. После накопления в промежуточном валу грунт перемещают дальше примерно на такое же расстояние или отсыпают в насыпь.

Разработку выемок с перемещением грунта в кавальер осуществляют редко, — если грунт непригоден для возведения насыпей или большая длина выемок. При отвале грунта в кавальеры бульдозером можно разрабатывать только неглубокие, открытые выемки. Разработку обычно ведут поперечными ходами челночным способом по ярусно-траншейной схеме. Дальность перемещения грунта бульдозерами не должна превышать 100—120 м, при большем расстоянии необходимо применять скреперы. Кроме того, их используют для возведения высоких насыпей из резервов или из специальных грунтовых карьеров. На заболоченных участках, в сыпучих песках и на участках, не очищенных от кустарников, корней, пней и валунов, скреперы применять не следует.

При использовании скреперов в лесных условиях грунты необходимо предварительно разрыхлить и очистить от корней. Однако излишне мелкое рыхление ухудшает наполнение ковша и снижает производительность скреперов. Наиболее целесообразно такое рыхление грунтов, при котором образуются комки диаметром в поперечнике 5—10 см.

В условиях лесхозов наиболее часто применяют совместно скрепер и бульдозер: верхнюю часть выемок отрывают бульдозером и далее разрабатывают скреперами. При возведении насыпей нижнюю часть устраивают бульдозерами, а верхнюю (высотой более 1,2 м) — скреперами. В этом случае необходимо бульдозером устраивать для них въезды и съезды с уклонами соответственно не более 20 и 50‰. Расстояние между въездами составляет обычно 60—120 м в зависимости от емкости скреперов, высоты насыпи и местных условий. На болотах грунт из карьеров подвозят скреперами, а первоначально укладывают в насыпь бульдозерами. По достижении высоты 0,3—0,4 м дальнейшую отсыпку насыпи снова выполняют скреперами.

При разработке выемок скрепер набирает грунт в пределах выемки, а затем, двигаясь вдоль полотна, укладывает в прилегающую насыпь. В выемках грунт срезают слоями по 25—30 см. Загружать и разгружать скреперы следует только при движении на прямых участках. Образующиеся на откосе выемки (уступы) срезают грейдером или выравнивают поперечными проходами бульдозера. Дно забоев, в которых работают скреперы, должно иметь продольный уклон не менее 3‰, что обеспечивает водоотвод и осушение забоев.

Для уменьшения ширины просеки в лесном массиве и количества вырубаемого леса, а также в случае, если устройство резервов вдоль дороги нежелательно по эстетическим соображениям (в зонах отдыха), для насыпей можно использовать грунт из сосредоточенных резервов или грунтовых карьеров, скрытых от дороги лесом и расположенных в стороне на полянах или вырубках. Путь движения скреперов от карьеров к дороге должен иметь возможно меньше поворотов, причем при движении на повороте, как правило, ковш скрепера должен быть разгружен. Дорогу от карьера к месту возведения насыпи следует хорошо спланировать и систематически грейдировать.

На участках дороги, проходящих вне лесной территории, а также на хорошо очищенных от корней грунтах для устройства невысоких насыпей (до 0,7 м) используют грейдеры и автогрейдеры. При этом переломы продольного профиля на трассе необходимо предварительно сгладить бульдозером. При возведении насыпи грейдером из боковых резервов длина захватки обычно 400—800 м. На лесных грунтах со значительными остатками корневой системы работы по вырезанию грунта следует выполнять тяжелыми автогрейдерами или прицепными грейдерами; перемещение и разравнивание грунта — автогрейдерами среднего типа. Насыпь возводят последовательными круговыми проходами грейдера с послойной вырезкой грунта, начиная от внутренней бровки резерва, затем проходами для перемещения грунта и укладки в насыпь. Каждый слой грунта, разравниваемый грейдером, необходимо уплотнять катками.

Качество земляного полотна зависит от степени уплотнения, которое следует производить сразу после отсыпки и послойного разравнивания. Каждый слой надо уплотнять равномерно по всей площади и на всю толщину. Если грунт очень сухой, то для хорошей укатки его следует поливать до слегка влажного состояния. При использовании катков на пневматических шинах на связанных (глинистых и суглинистых) грунтах требуется по 6—8 проходов по одному следу, на песчаных — по 4—6. Обычно насыпи плохо уплотнены в местах, непосредственно прилегающих к мостам. В таких неудобных местах можно использовать трамбующие плиты (железобетонные плиты или блоки), поднимаемые вверх экскаваторами, или трамбовки и самоходные машины ударно-трамбующего действия.

Несмотря на применение уплотняющих машин с течением времени наблюдается самоуплотнение насыпей. Поэтому желательно отсыпать земляное полотно за год до устройства дорожной одежды. При этом необходимо обеспечить сохранность подготовленного земляного полотна, так как в образовавшихся на его поверхности колеях от тяжелых машин скапливается вода и размачивает земляное полотно, которое настолько насыщается водой, что может расплыться, а иногда в средней части образуются ямы, наполненные водой и жидкой грязью.

Подготовленное земляное полотно после укатки следует спрофилировать, его поверхность должна иметь уклон в стороны крутизной 20—30‰ (2—3 см на 1 м). После дождей и в сырые периоды проезд по такому земляному полотну должен быть полностью закрыт, а в сухое время года или при замерзшей верхней части движение машин даже полезно, так как способствует уплотнению грунта. В зимний период на подготовленном к укладке дорожной одежды земляном полотне снег разгребать не следует, чтобы уменьшить промерзание грунтов и зимнее влагонакопление.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Основные способы разработки грунта

Основные способы разработки грунта

Выбор способа производства земляных работ зависит от объемов и свойств грунта, вида земляных сооружений, гидрогеологических условий производства работ и других условий.

Технологический процесс выполнения земляных работ состоит из отдельных рабочих процессов, разработки грунта, транспортировки, укладки в насыпь или отвал, уплотнения и его планировки. Для их выполнения применяются различные виды механизмов и машин.

Землеройные машины — одноковшовые экскаваторы со сменным оборудованием (прямая и обратная лопата, драглайн, грейфер), многоковшовые экскаваторы, плунжерные канавокопатели и др.

Машины для подготовительных работ: кусторезы, корчеватели, рыхлители.

Землеройно-транспортные машины: бульдозеры, скреперы, грейдеры и автогрейдеры, грейдер-элеваторы.

Гидромеханические средства: гидромониторы, землесосные установки.

Разработка грунта одноковшовыми экскаваторами. Экскаватор — это самоходная землеройная машина, которая при помощи рабочего органа отделяет грунт от массива, перемещает его и выгружает в отвал или транспортные средства.

Благодаря надежности в работе, высокой производительности и маневренности экскаваторы получили широкое применение при производстве различных видов земляных работ.

Для строительных целей выпускаются экскаваторы с ковшом вместимостью 0,15; 0,25; 0,4; 0,65; 1; 1,6; 2,5 и 4 мэ.

При выполнении больших объемов земляных работ на гидротехническом строительстве, вскрыше и добыче полезных ископаемых, работе в карьерах применяются более мощные экскаваторы с вместимостью ковша 2— 16 м3 и более.

В зависимости от ходового устройства экскаваторы подразделяются на гусеничные, пневмоколес-ные автомобильные и шагающие. Одноковшовые экскаваторы относятся к машинам цикличного действия. Время рабочего цикла определяется суммой отдельных операций: продолжительность заполнения ковша, поворот на выгрузку, разгрузку и поворот в забой.

Рабочая зона экскаватора называется экскаваторным забоем. К этой зоне относится площадка, где размещается экскаватор, часть поверхности разрабатываемого массива и место для установки транспортных средств или площадка для укладки разрабатываемого грунта.

По мере разработки грунта в забое экскаватор перемещается, отработанные участки называются проходками. Для лучшего использования машин важное значение имеет: правильное применение рабочего оборудования в зависимости от группы разрабатываемого грунта, выбор забоя, приемы работы.

Для производства земляных работ в строительстве чаще всего используются экскаваторы, оборудованные прямой лопатой, обратной лопатой и драглайном. Тип экскаватора выбирают на основании технико-экономического сравнения различных вариантов.

По направлению движения экскаватора относительно продольной оси выемки различают продольный (с лобовым или торцовым забоем) и поперечный (боковой) способы разработки.

Продольный способ состоит в разработке выемки проходками, направление которых выбирается по наибольшей стороне выемки.

Лобовой забой применяется при разработке съезда в котлован и при рытье начала выемки на крутых косогорах.

В процессе работы экскаватор движется вперед, наступая на массив разрабатываемого грунта. Торцевой забой применяется при разработке выемок ниже уровня стоянки экскаватора. При этом экскаватор, передвигаясь задним ходом по поверхности земли или на уровне, расположенном выше дна выемки, разрабатывает торец выемки.

Боковые забои применяются для разработки выемки прямой лопатой, при этом пути транспортныхсредств устраиваются параллельно оси перемещения экскаватора или выше подошвы забоя.

Поперечным (боковым) способом разрабатывают выемки с отсыпкой грунта в направлении, перпендикулярном оси выемки. Поперечный способ применяется при разработке протяженных нешироких выемок с отсыпкой кавальеров или при устройстве насыпей из боковых резервов.

Грунт прямой лопатой разрабатывают лобовым забоем (при этом транспортные средства подаются сзади экскаватора по дну образуемой выемки) или боковым забоем с продольными проходками и со сквозным проездом транспортных средств параллельно движению экскаватора. Количество проходок зависит от ширины и глубины выемки.

Наиболее высокая производительность экскаваторов с ковшами вместимостью 0,25—0,65 м3 достигается при ширине забоя в 1,5 Rmax, а у экскаваторов с вместимостью ковша 1 м3 наибольшая производительность может быть при ширине забоя, равной 2 Rmax при соблюдении рекомендуемой высоты забоя.

В песчаных грунтах высота забоя может приниматься равной Яшах — наибольшей высоте черпания; в связных грунтах высота забоя не должна превышать высоты резания во избежание образования козырьков, недопустимых из соображений безопасного ведения работ. Оптимальная высота забоя может быть принята равной 0,7—0,8 Яшах — наибольшей высоты резания.

Прямое влияние на производительность экскаватора имеет продолжительность цикла, т. е. суммарное время, затрачиваемое на наполнение ковша грунтом, подъем ковша, поворот платформы, выгрузку грунта, обратный поворот платформы и опускание ковша. Цикл работы экскаватора можно сократить за счет выполнения ряда мероприятий.

Продолжительность загрузки ковша снижается путем уменьшения пути резания, т. е. увеличения толщины стружки. В высоких забоях разработку ведут с подошвы, чтобы грунт сползал в ковш. Набор грунта ведут на среднем вылете крюка, а козырьки обрушают ковшом. В песчаных грунтах ковш заполняют на коротком пути.

Время на выгрузку ковша сокращается путем уменьшения угла поворота экскаватора, совмещения подъема ковша и поворота платформы.

Экскаватор, оборудованный обратной лопатой, применяется при разработке грунта ниже уровня стоянки (рис. 3. 15) и наиболее часто используется при рытье траншей для укладки подземных коммуникаций, небольших котлованов под фундаменты и другие сооружения, где применение прямой лопаты, грейфера, драглайна и других механизмов затруднено и неэкономично.

Обратная лопата используется для разработки котлованов глубиной не более 5,5 м и траншей до 7 м. Жесткое крепление ковша обратной лопаты придает ему способность рыть узкие траншеи с вертикальными стенками.

Рис. 3.15. Схемы разработки ныемки обратной лопатой

а — торцевая проходка; б — боковая проходка; Э и Т – оси движения экскаватора и транспорта

Рис. 3.16. Схемы разработки выемки драглайном « — боковая проходка; б —торцевая проходка; Э и Г —оси движения экскаватора и транспорта

Глубина разрабатываемых узких траншей больше, чем котлованов, так как экскаватор может опускать стрелу с рукоятью в самое нижнее положение, сохраняя устойчивость.

Экскаватор с рабочим оборудованием драглайн используется при разработке больших и глубоких котлованов, каналов при возведении насыпей из резервов, на вскрышных работах, в карьерах при добыче песка и других работах. Преимуществами драглайна является большой радиус действия и глубина копания до 16—20 м, возможность разрабатывать забои со значительным притоком грунтовых вод или черный грунт из-под воды. Рабочее оборудование драглайна позволяет широко использовать его почти на всех видах земляных работ и самых различных грунтах. К недостатку относится необходимость предварительного рыхления плотных и скальных грунтов.

Драглайн разрабатывает выемки торцевыми или боковыми проходками (рис. 3.16). Разработанный грунт укладывается в односторонние или двусторонние отвалы или грузится на транспортные средства. Боковые забои широко применяются при возведении насыпей из резервов и на вскрышных работах.

Разработка грунта скреперами и бульдозерами. Скрепер —это машина, предназначенная для послойной разработки, транспортирования и разгрузки грунта в отвал или насыпь с послойным уплотнением (рис. 3. 17, 3. 18). Толщина разработки слоя в зависимости от мощности скрепера колеблется от 15 до 30 см; разрабатываемые грунты — до IV группы.

Рис. 3.17. Прицепной скрепер ДЗ-20 с гидравлическим приводом и принудительной разгрузкой ковша

У —передняя ось; 2 — дышло; 3 — заслонка; 4 — ковш; 5 —упряжные тяги; 6 – задняя стенка; 7 — буфер; 8 — ножи; 9 — система гидропривода

Рис. 3.18. Самоходный скрепер ДЗ-Н 1 — тягач; 2 — седельно-сцепное устройство; 3 — гидроцилиндр подъема ковша; 4 — заслонка; 5 —ковш; 6 — гидроцилиндр подъема заслонки; 7 — трубопроводы; 8 — буфер; 9 — задняя стенка; 10 — нож; 11 — масляный бак гидросистемы; 12 — гидроцилиндр рулевого механизма

Рабочим органом служит ковш с ножевым устройством, который при движении осуществляет послойное резание грунта с одновременным набором его в ковш. Разгрузка ковша осуществляется также послойно при движении скрепера.

Скреперы широко используют в автодорожном и железнодорожном строительстве для возведения насыпей и при разработке выемок; в гидротехническом строительстве— для рытья каналов, отсыпки дамб и плотин; в гражданском и промышленном строительстве — для разработки котлованов и рытья траншей без установки креплений, срезки бугров и засыпки низин; на вскрышных работах при добыче полезных ископаемых открытым способом, а также на разного рода вспомогательных работах по зачистке, подсыпке грунта, его планировке и др.

Скреперы классифицируются по ряду признаков: – по геометрическому объему ковша — малый (до 3 м3), средний (от 3 до 10 м3) и большой (свыше 10 м3) вместимости; – по роду агрегатирования с тягачом — прицепные и самоходные (в том числе полуприцепные или седельные) ; – по способу загрузки ковша — загружаемые за счет силы тяги тягача и с механической (элеваторной) загрузкой; – по способу загрузки ковша — со свободной, полупринудительной и принудительной разгрузкой; – по способу привода рабочих органов — канатные и гидравлические.

Увеличение производительности скрепера достигается зя счет применения шахматно-гребенчатой схемы, когда грунт разрабатывается не сплошь, а через полосу, что уменьшает сопротивление резанию благодаря отсутствию грунта с боковых сторон этих полос.

Для срезания твердых пород на ножах устанавливают зубья. Лучше всего ковш заполняется в супесчаных и легких суглинистых грунтах оптимальной влажности. Дальность транспортирования грунта колеблется от 50 м до 3 км.

Для увеличения производительности скрепера необходимо сокращать время на порожний и груженый ходы, применяя рациональные движения на больших скоростях и избегая большого числа разворотов.

Работу скрепера следует сочетать с работой бульдозеров, используя их для разработки повышенных участков и перемещение грунта на небольшие расстояния в пониженные места.

Бульдозеры предназначены для разработки и перемещения грунта на небольшие (до 60—80 и не более 100 м) расстояния. Их применяют для устройства автодорожных и железнодорожных насыпей из боковых резервов, рытья каналов и котлованов, засыпки траншей и ям, разравнивания грунта, планировки строительных площадок, очистки дорог и стройплощадок от снега, валки деревьев и корчевки пней при подготовке трасс и строительных площадок. Их можно использовать также в качестве толкачей при работе со скреперами.

Бульдозер представляет собой навесное оборудование в виде отвала с ножом, устанавливаемое на гусеничном тракторе или пневмоколесном тягаче (рис. III . 19). По характеру установки отвала в горизонтальной плоскости (в плане) бульдозеры делятся на два вида: с неповоротным и поворотным отвалом. Бульдозеры с поворотным отвалом часто называют универсальными. Кроме того, бульдозеры бывают с неизменной или изменяющейся (от 0 до 7—8°) установкой отвала в вертикальной (поперечной) плоскости.

Рис. 3.19. Бульдозер ДЗ-25 с поворотным отвалом и гидравлическим приводом на тракторе Т-180Г

1 – 11ВЛЛ.2 – расжх; 3 —толкающая рама; 4 — шдроцилиндры перекоса отвала, о — крышка; 6 — гидроцилиндры подъема и опускания отвала

По типу привода бульдозеры разделяются на канатные и гидравлические.

Бульдозер является машиной периодического (циклического) действия. Цикл работы бульдозера слагается из операции рабочего хода, при которой производится резание и транспортирование грунта к месту его отвала, и операции холостого хода при возвращении бульдозера в забой.

От способа выполнения этих операций, а также от схемы пути движения бульдозера зависит его производительность. Для уменьшения потерь грунта при перемещении и с целью увеличения его объема к торцам отвала крепят открылки.

Бульдозеры часто входят в комплект оборудования, обеспечивающего комплексную механизацию земляных работ. Большое применение она находит при планировке и отсыпке скреперами, автомобилями-самосвалами и ленточными конвейерами: отсыпаемый грунт разравнивают бульдозерами. Широкое применение имеют бульдозеры также при засыпке фундаментов, траншей и пазух, образовавшихся после бетонирования.

Читайте также: