Технология производства пнд листа

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Производство полиэтилена, наиболее востребованного полимера, основано на реакции полимеризации газа этилена. Это термопластичный полимер, класса органических полифенолов. Его популярность объясняется целым комплексом технологических свойств, позволяющих производить из него множество изделий бытового назначения и изделий для разных сфер промышленного производства. Немаловажным фактором востребованности данного материала является его низкая стоимость по сравнению с аналогами, использующимися в этих же сферах.

- Основные виды полиэтилена

- Сферы применения полиэтилена

- Технология производства полиэтилена

- Производство полиэтилена низкого давления

- Производство полиэтилена высокого давления

- Производство вспененного полиэтилена

- Производство вторичного полиэтилена

- Оборудование для производства полиэтилена

- Как организовать завод по производству полиэтилена

- Составление бизнес-плана

- Помещение

- Персонал

- Оформление документов

- Расчет затрат

- Рентабельность бизнеса

Краткий анализ бизнеса:

Затраты на организацию бизнеса: 150 – 250 тысяч долларов

Актуально для городов с населением: без ограничений

Ситуация в отрасли: низкая конкуренция

Сложность организации бизнеса: 4/5

Окупаемость: 12 – 14 месяцев

Основные виды полиэтилена

- ПНД – полиэтилен низкого давления, или ПВП – высокой плотности;

- ПВД – высокого давления, или ПНП – низкой плотности;

- ПСД – среднего давления, или ПСП – средней плотности.

Кроме этих видов полимеров, есть и другие: сшитый – PEX, вспененный и хлорсульфированный (ХСП) полиэтилены.

Сферы применения полиэтилена

- упаковочных, термоусадочных, сельскохозяйственных и других видов пленки;

- водопроводных, газовых и других видов труб;

- различных синтетических волокон;

- емкостей для разного рода жидкостей;

- большого ассортимента стройматериалов;

- санитарно-технических изделий;

- посуды и предметов домашнего обихода;

- изоляционных материалов для электрических кабелей;

- деталей для автомобилей, станков, различного оборудования, инструментов и другой техники;

- протезов для стоматологии и других видов эндопротезирования;

- пенополиэтилена.

Широкий спектр потребительских свойств полиэтилена обусловлен целым комплексом химических, физико-механических и диэлектрических характеристик этого материала. Поэтому он востребован в радиоэлектротехнической, кабельной, химической, строительной, медицинской и многих других отраслях.

Специальные разновидности этого материала, такие как вспененный полиэтилен, сшитый, сверхмолекулярный, хлорсульфированный – эффективно используются в производстве строительных материалов. Хотя сам полиэтилен не конструкционный по структуре, но армирование стекловолокном дает возможность использовать его в конструкционных композитных изделиях.

Полиэтилен используется и как вторсырье. Его отходы отлично перерабатываются для дальнейшего применения.

к оглавлению ↑

Технология производства полиэтилена

Полиэтиленовый полимер получают в результате химической реакции полимеризации этилена в различно созданных условиях и в присутствии определенных катализаторов. В зависимости от условий протекания реакции – температуры, давления и катализаторов, полиэтилен приобретает кардинально отличающиеся характеристики.

Чаще всего практическую ценность имеют три вида полиэтилена – низкого, среднего и высокого давления. Поэтому стоит рассмотреть технологию получения именно этих материалов. Надо заметить, что полиэтилен среднего давления считается всего лишь разновидностью ПНД и технология их производства ничем не отличается.

к оглавлению ↑

Производство полиэтилена низкого давления

ПНД производится из очищенного газа этилена. Процесс идет при температуре 100-150°C при давлении до 4 МПа. В реакции полимеризации обязательно должен присутствовать катализатор: или триэтилаллюминий или четыреххлористый титан. Процесс может быть непрерывным или кратковременным, с перерывами.

- полимеризация полиэтилена;

- очистка его от катализатора;

- просушка.

Необходимое условие для нормального протекания реакции полимеризации – постоянная температура, которая поддерживается с помощью подаваемого этилена и его объемов. Процесс полимеризации с участием катализатора имеет свои недостатки – происходит неизбежное загрязнение полученного продукта остатками катализатора.

Он не только окрашивает полиэтилен в неприемлемый коричневый цвет, но и ухудшает его химические свойства. Для устранения этого недостатка катализатор разрушается, а потом растворяется и отфильтровывается. Отмывается полученный полимер в специальной центрифуге, в которую добавляют метиловый спирт.

После промывки он отжимается, к нему добавляют вещества, повышающие его прочность и внешний вид. Для улучшения внешних качеств добавляют воск, который придает полиэтилену блеск. Далее продукт полимеризации попадает в сушильные аппараты и в цеха грануляции. Основные марки полиэтилена производятся в порошкообразном виде, композиционные марки – в виде гранул. к оглавлению ↑

Производство полиэтилена высокого давления

ПВД производится при температуре не менее 200 °C, при давлении от 150 до 300 МПа, в качестве активатора реакции выступает кислород. Оборудование для получения полимера – автоклавные и трубчатые реакторы.

Трубчатый реактор – это длинный резервуар в виде трубы, в котором и происходит реакция полимеризации под высоким давлением. Полимер, в виде расплава выводится из реактора и поступает в отделитель промежуточного давления, где он изолируется от непрореагировавшего этилена. Затем, согласно технологической схеме он поступает на экструдер и выходит из него в виде гранул, и направляется на дополнительную обработку. Эта технология является наиболее востребованной среди производителей.

Автоклавные реакторы – цилиндрические, вертикально расположенные агрегаты, в которых идет реакция полимеризации этилена с инициатором реакции. Реакторы отличаются условиями протекания реакций, в том числе условиями теплоотвода. Концентрации инициаторов и параметров реакционной массы.

Различия протекания химических реакций. Разные виды оборудования и другие различия обусловливают структурные особенности получаемого продукта полимеризации.

- подача в приемник реактора сырья и инициатора;

- разогрев ингредиентов и повышение параметров давления;

- промежуточная подача сырья и инициатора;

- изоляция непрореагировавшего этилена и его сбор для повторного использования;

- охлаждение полученного полимера, сброс давления;

- грануляция конечного продукта, промывка, сушка, упаковка.

Производство вспененного полиэтилена

Вспененный полиэтилен, или ППЭ – это полимер, отличающийся пористой структурой и имеющий высокие эксплуатационные и технические характеристики. Он широко используется как термоизоляционный материал в строительстве и в приборостроительном машиностроении, а также как упаковочный материал и в других сферах.

Технология производства этого полимера отличается определенной сложностью. Для ее полного цикла необходимо специальное оборудование: смесители, загрузчики, охлаждающие устройства, насосы высокого давления. Но самым главным оборудованием в производстве вспененного полиэтилена являются экструдеры. В качестве сырья используется ПВД, в качестве вспенивающих агентов – фреоны и алкановые смеси, например, бутан.

- загрузка смеси;

- смешивание;

- продавливание смеси через экструдер;

- сшивание пленок;

- вспенивание;

- получение заготовок в виде плит, пленки и других полуфабрикатов.

Производство вторичного полиэтилена

Для того, чтобы избежать затрат на крупномасштабное производство полимеров, можно воспользоваться их вторичной переработкой. Из вторсырья производится высококачественный гранулированный полимерный продукт, который по своим характеристикам ничем не уступающий первично полученному полимерному продукту.

Сырье подвергается дроблению. Затем, оно моется и сушится в центрифуге. Очищенная сырьевая масса проходит операцию агломерации и идет на гранулирование. Это – конечный продукт вторичной переработки полиэтилена. к оглавлению ↑

Оборудование для производства полиэтилена

- один или несколько экструдеров-грануляторов;

- машина для резки;

- загрузчики, работающие на основе вакуума;

- насосы, оснащенные фильтрами для расплавов;

- вибросита;

- ванны для охлаждения;

- транспортеры;

- бункера для подачи сырьевой массы;

- мельницы.

Покупка нового основного оборудования для производства полиэтилена может стать в пределах 120-200 тысяч долларов.Новое отечественное оборудование будет стоить меньше в два раза. к оглавлению ↑

Как организовать завод по производству полиэтилена

Всякий производственный бизнес начинается с разработки бизнес-плана.

Составление бизнес-плана

Цель бизнес-плана – предоставление общей информации об авторе проекта, описание продукции, которую он собирается производить. Также должна быть раскрыты задачи проекта, в подробностях должна быть описана технология производства продукции.

Если эта технология является новой, то в бизнес-плане должны быть представлены заключения соответствующих органов об ее безопасности для окружающей среды и здоровья людей. к оглавлению ↑

Помещение

Промышленное производство, каковым является выпуск полиэтилена, следует размещать в производственной зоне населенного пункта. Для производственного помещения существуют определенные санитарные и технические требования. Площадь помещения не должна быть меньше 100 кв. метров, высота его не должна быть ниже 10 метров. В производственных цехах должна быть противопожарная защита и хорошая вентиляция.

к оглавлению ↑

Персонал

- руководитель предприятия;

- бухгалтер;

- менеджер по продажам;

- технолог;

- рабочие по обслуживанию технологической линии – 4 человека.

Возможны и другие варианты штатного расписания.

к оглавлению ↑

Оформление документов

- городская администрация;

- пожарная, экологическая и санитарно-эпидемиологическая службы;

- электронадзор.

Расчет затрат

- сколько затрачивается в среднем на производство определенного объема продукции;

- какова ее рыночная стоимость;

- каков размер дохода.

- стоимость разрешительных документов;

- подготовка помещения;

- закупка оборудования;

- закупка сырья.

- оплата труда работникам;

- оплата аренды помещения;

- налоги и коммунальные услуги.

Далее выполняются расчеты окупаемости бизнеса и его прибыльности. к оглавлению ↑

Рентабельность бизнеса

При стабильной работе предприятия и при хорошем стартовом капитале на приобретение оборудования, этот бизнес окупается через 12-14 месяцев. Через год стабильной работы, затраты на оборудование могут полностью окупиться и завод станет приносить чистую прибыль.

Полиэтилен занимает первое место в мировом производстве полимеров, синтезируемых методом полимеризации. Одним из методов производства является полимеризация этилена под высоким давлением. Этилен получают пиролизом предельных углеводородов в печах пиролиза с получением пирогаза.

Производством полиэтилена занимаются все крупные компании нефтехимической промышленности. Главным сырьем, из которого получают полиэтилен, является этилен. Производство осуществляется при низком, среднем и высоком давлениях. Как правило, он выпускается в гранулах, которые имеют диаметр от 2 до 5 миллиметров, иногда в виде порошка. На сегодняшний день известны четыре основных способа производства полиэтилена. В результате, получают:

- полиэтилен высокого давления (ПВД)

- полиэтилен низкого давления (ПНД)

- полиэтилен среднего давления (ПСД)

- линейный полиэтилен высокого давления (ЛПВД)

Полиэтилен высокого давления давления образуется при высоком давлении в результате полимеризации этилена, компримированного до высокого давления, в автоклаве или в трубчатом реакторе. Полимеризация в реакторе осуществляется по радикальному механизму под воздействием кислорода, органических пероксидов, ими являются лаурил, бензоил или их смесей. Этилен смешивают с инициатором, затем нагревают до 700°С и сжимают компрессором до 25 МПа. После этого он поступает в первую часть реактора, в которой его нагревают до 1 800°С, а потом во вторую часть реактора для осуществления полимеризации, которая происходит при температуре в пределах от 190 до 300°С и давлении от 130 до 250 МПа. Всего этилен находится в реакторе не более 100 секунд. Степень его превращения составляет 25%. Она зависит от типа и количества инициатора. Из полученного полиэтилена удаляется тот этилен, который не прореагировал, после чего продукт охлаждают и упаковывают. ПВД производят в виде как неокрашенных, так и окрашенных гранул.

Производство полиэтилена низкого давления осуществляется по трем основным технологиям:

- Полимеризация, происходящая в суспензии

- Полимеризация, происходящая в растворе. Таким раствором служит гексан

- Газофазная полимеризация

Наиболее распространенным способом считается полимеризация в растворе. Полимеризация в растворе осуществляется в температурном промежутке от 160 до 2 500°С и давлении от 3,4 до 5,3 МПа. Контакт с катализатором осуществляется примерно на протяжении 10-15 минут. Выделение полиэтилена из раствора производится удалением растворителя сначала в испарителе, а после этого в сепараторе и в вакуумной камере гранулятора. Гранулированный полиэтилен пропаривается водяным паром. ПНД производится в виде как неокрашенных, так и окрашенных гранул, а иногда и в порошке.

Производство полиэтилена среднего давления осуществляется в результате полимеризации этилена в растворе. Полиэтилен среднего давления получается при температуре примерно 150°С, под давлением не более 4 МПа, в присутствии катализатора. ПСД из раствора выпадает в виде хлопьев. Продукт, полученный вышеописанным образом, отличается средневесовым молекулярным весом не более 400 тысяч, степенью кристалличности не более 90%.

Производство линейного полиэтилена высокого давления осуществляется при помощи химической модификации ПВД. Процесс происходит при температуре 150°С и примерно 3,0-4,0 МПа. Линейный полиэтилен низкой плотности по своей структуре напоминает полиэтилен высокой плотности, однако он отличается более длинными и многочисленными боковыми ответвлениями. Производство линейного полиэтилена выполняется двумя способами:

- Газофазная полимеризация

- Полимеризация в жидкой фазе – наиболее популярный в настоящее время способ. Она осуществляется в реакторе со сжиженным слоем. В реактор непрерывно подается этилен и отводится полимер с сохранением в реакторе постоянного уровня сжиженного слоя. Процесс происходит при температуре около 100°С, давлении от 0,689 до 2,068 МПа

Эффективность данного способа полимеризации в жидкой фазе ниже, чем у газофазного, однако для него характерны и свои плюсы, а именно: размер установки намного меньше, чем у оборудования для газофазной полимеризации, и гораздо ниже капиталовложения.

Практически аналогичным является способ в реакторе с устройством для перемешивания с применением циглеровских катализаторов. При этом образуется максимальный выход продукта. Не так давно для производства линейного полиэтилена стали использовать технологию, в результате которой применяются металлоценовые катализаторы. Такая технология дает возможность получить более высокую молекулярную массу полимера, благодаря чему возрастает прочность изделия. ПВД, ПНД, ПСД и ЛПВД отличаются друг от друга, как по своей структуре, так и по свойствам, соответственно, и используются они для решения различных задач. Кроме вышеперечисленных способов полимеризации этилена имеются и иные, только в промышленности они распространения не получили.

На сегодняшний день полимер выпускается двух основных марок ПВД и ПНД.

Существуют и другие виды полиэтилена, каждый из которых имеет свои свойства и сферу применения. В гранулированный полимер в процессе производства добавляются различные красители, позволяющие получить черный полиэтилен, красный или любого другого цвета.

Получение полиэтилена высокого давления происходит в автоклавах, трубчатых реакторах. Марок ПВД изготовленных в автоклаве, согласно ГОСТу, существует восемь. Из трубчатого реактора получают двадцать один тип полиэтилена высокого давления.

Для синтеза ПНД требуется соблюдение следующих условий:

- температурный режим – от 200 до 250°С

- катализатор – чистый кислород, пероксид (органический)

- давление от 150 до 300 МПа

Полимеризированная масса в первой фазе имеет жидкое состояние, после чего перемещается в сепаратор, далее в гранулятор, где происходит формовка гранул готового материала. Качества ПЭВД используются для производства упаковочных пленок, термопленок, многослойной упаковки. Также полиэтилен высокого давления применяется в автомобильной, химической, пищевой промышленностях. Из него делают качественные прочные трубы, используемые в жилом секторе.

Блок-схема

- разработка оборудования для оснащения печей пиролиза при их модернизации

- обследование существующего состояния предприятия

- анализ, технико-экономическое обоснование и выбор оптимального варианта реконструкции

- модернизация оборудования

- проектирование зданий и сооружений

Основное оборудование производства полиэтилена:

- реакторный блок

- компрессоры

- блоки рецикла высокого и среднего давления (отделитель, сепаратор, теплообменник)

- станция горячей воды с насосами

- холодильная установка

- насосы

- емкости, в т.ч. с перемешивающим устройством

Предварительное обследование существующего состояния оборудования

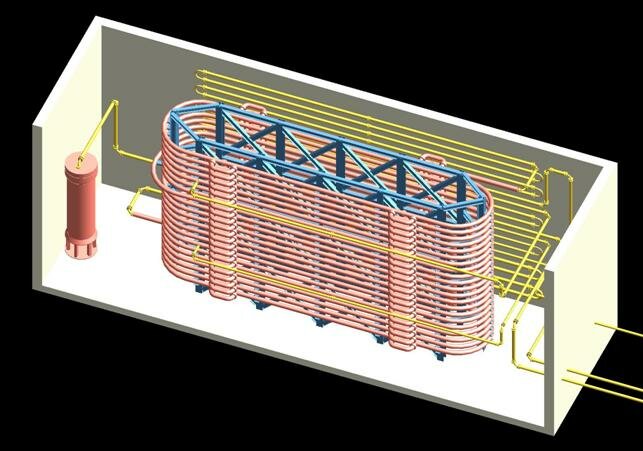

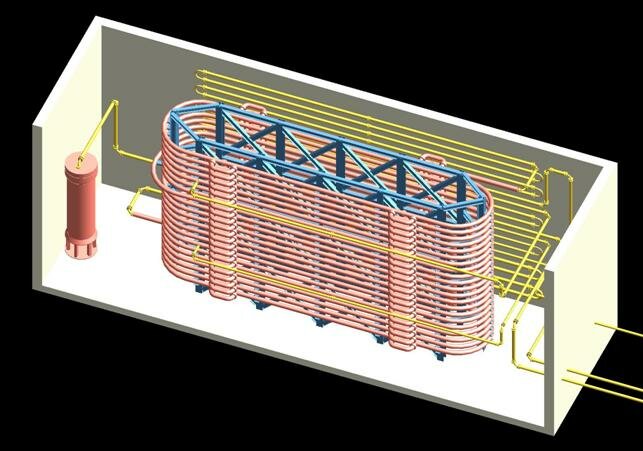

Холодильники рецикла высокого давления

Трубчатый реактор

|  |

| Отделитель низкого давления V=12 м 3 | Узел конфекционирования |

В период активного строительства в СССР заводов по производству из пирогаза этилена и пропилена для последующей выработки полимерных материалов ЛЕННИИХИММАШ являлся основным разработчиком и поставщиком колонного и теплообменного оборудования низкотемпературных блоков для установок различной мощности от 45 до 300 тыс.т этилена в год (Э-45, ЭП-60, Э-100, Э-200, ЭП-300). В последующие годы для действующих производств выполнялись работы по их реконструкции с целью повышения производительности по перерабатываемому пирогазу, реализованы технические решения по стабилизации работы установок, снижению потерь целевых продуктов (повышение коэффициента извлечения), повышению качества продукции. При этом проводилось оснащение установок дополнительной аппаратурой, замена контактных устройств колонн, оптимизация технологической схемы. В низкотемпературных блоках этиленовых производств при разработке колонной аппаратуры использованы результаты проведенных ЛЕННИИХИММАШ научно-исследовательских работ, разработанные методики гидравлического расчета тарелок, результаты обследования блоков разработанного оборудования на этиленовых производствах. Для производства полиэтилена высокого давления для Новополоцкого, Сумгаитского, Томского комбинатов и производства в Германии ЛЕННИИХИММАШ было разработано специальное оборудование: поршневые этиленовые компрессора (бустер-компрессор, компрессора этилена высокого давления на оппозитной базе (I каскада – до давления 25 МПа и II каскада – до 230 МПа), реакторное оборудование, емкости. Это оборудование продолжает успешно эксплуатироваться и в настоящее время.

В состав действующего производства входят:

- Установка производства ПЭВД с трубчатым реактором производительностью 50 тыс. т/год (процесс фирмы АТО - Франция)

- Установка получения ПЭВД с автоклавным реактором (две технологические линии мощностью по15 тыс. т/год каждая, общей производительностью – 30 тыс. т/год) процесс фирмы ICI- Англия

Специалистами ЛЕННИИХИММАШ было проведено обследование, в процессе которого выявлены следующие резервы по основному и вспомогательному оборудованию:

По установке с трубчатым реактором резерв имеются резервы по производительности, что делает целесообразным не заменять установку в полном объеме. Возможна частичная модернизация с увеличением мощности основных технологических блоков:

- реакторный блок без демонтажа реактора

- блок компрессии с частичной заменой оборудования без изменения строительной части

- блок рецикла низкого давления сохранится без крупных изменений

- блок рецикла высокого давления требует значительной реконструкции

Предложено проектирование новой холодильной установки, которая значительно увеличит производительность, составлен перечень нового и модернизируемого оборудования блоков с основными техническими характеристиками.

Вариант реконструкция трубчатого реактора – переход на трехзонный

реактор во 2 и 3 вариантах реконструкции с введением жидкостного

инициирования

Схема работы холодильной установки

Модернизация компрессоров - Мульти компрессор бустер/первый каскад

фирмы Burckhardt

Предложено три варианта реконструкции. В зависимости от объема реконструкции суммарная производительность двух производств может быть повышена с 80 тыс.т ПЭ в год до:

- Вариант 1 – 90 тыс. т/год

- Вариант 2 – 130 тыс.т/год

- Вариант 3 – 128 тыс.т/год

В состав проекта входит разработка узла нагрева и подготовки сырья и топливного газа, узла редуцирования пара, узла дозирования диметилдисульфида (ДМДС) – ингибитора коксообразования, система подготовки и насосная питательной воды, узел продувочных вод.

Полиэтилен занимает первое место в мировом производстве полимеров, синтезируемых методом полимеризации. Одним из методов производства является полимеризация этилена под высоким давлением. Этилен получают пиролизом предельных углеводородов в печах пиролиза с получением пирогаза.

Производством полиэтилена занимаются все крупные компании нефтехимической промышленности. Главным сырьем, из которого получают полиэтилен, является этилен. Производство осуществляется при низком, среднем и высоком давлениях. Как правило, он выпускается в гранулах, которые имеют диаметр от 2 до 5 миллиметров, иногда в виде порошка. На сегодняшний день известны четыре основных способа производства полиэтилена. В результате, получают:

- полиэтилен высокого давления (ПВД)

- полиэтилен низкого давления (ПНД)

- полиэтилен среднего давления (ПСД)

- линейный полиэтилен высокого давления (ЛПВД)

Полиэтилен высокого давления давления образуется при высоком давлении в результате полимеризации этилена, компримированного до высокого давления, в автоклаве или в трубчатом реакторе. Полимеризация в реакторе осуществляется по радикальному механизму под воздействием кислорода, органических пероксидов, ими являются лаурил, бензоил или их смесей. Этилен смешивают с инициатором, затем нагревают до 700°С и сжимают компрессором до 25 МПа. После этого он поступает в первую часть реактора, в которой его нагревают до 1 800°С, а потом во вторую часть реактора для осуществления полимеризации, которая происходит при температуре в пределах от 190 до 300°С и давлении от 130 до 250 МПа. Всего этилен находится в реакторе не более 100 секунд. Степень его превращения составляет 25%. Она зависит от типа и количества инициатора. Из полученного полиэтилена удаляется тот этилен, который не прореагировал, после чего продукт охлаждают и упаковывают. ПВД производят в виде как неокрашенных, так и окрашенных гранул.

Производство полиэтилена низкого давления осуществляется по трем основным технологиям:

- Полимеризация, происходящая в суспензии

- Полимеризация, происходящая в растворе. Таким раствором служит гексан

- Газофазная полимеризация

Наиболее распространенным способом считается полимеризация в растворе. Полимеризация в растворе осуществляется в температурном промежутке от 160 до 2 500°С и давлении от 3,4 до 5,3 МПа. Контакт с катализатором осуществляется примерно на протяжении 10-15 минут. Выделение полиэтилена из раствора производится удалением растворителя сначала в испарителе, а после этого в сепараторе и в вакуумной камере гранулятора. Гранулированный полиэтилен пропаривается водяным паром. ПНД производится в виде как неокрашенных, так и окрашенных гранул, а иногда и в порошке.

Производство полиэтилена среднего давления осуществляется в результате полимеризации этилена в растворе. Полиэтилен среднего давления получается при температуре примерно 150°С, под давлением не более 4 МПа, в присутствии катализатора. ПСД из раствора выпадает в виде хлопьев. Продукт, полученный вышеописанным образом, отличается средневесовым молекулярным весом не более 400 тысяч, степенью кристалличности не более 90%.

Производство линейного полиэтилена высокого давления осуществляется при помощи химической модификации ПВД. Процесс происходит при температуре 150°С и примерно 3,0-4,0 МПа. Линейный полиэтилен низкой плотности по своей структуре напоминает полиэтилен высокой плотности, однако он отличается более длинными и многочисленными боковыми ответвлениями. Производство линейного полиэтилена выполняется двумя способами:

- Газофазная полимеризация

- Полимеризация в жидкой фазе – наиболее популярный в настоящее время способ. Она осуществляется в реакторе со сжиженным слоем. В реактор непрерывно подается этилен и отводится полимер с сохранением в реакторе постоянного уровня сжиженного слоя. Процесс происходит при температуре около 100°С, давлении от 0,689 до 2,068 МПа

Эффективность данного способа полимеризации в жидкой фазе ниже, чем у газофазного, однако для него характерны и свои плюсы, а именно: размер установки намного меньше, чем у оборудования для газофазной полимеризации, и гораздо ниже капиталовложения.

Практически аналогичным является способ в реакторе с устройством для перемешивания с применением циглеровских катализаторов. При этом образуется максимальный выход продукта. Не так давно для производства линейного полиэтилена стали использовать технологию, в результате которой применяются металлоценовые катализаторы. Такая технология дает возможность получить более высокую молекулярную массу полимера, благодаря чему возрастает прочность изделия. ПВД, ПНД, ПСД и ЛПВД отличаются друг от друга, как по своей структуре, так и по свойствам, соответственно, и используются они для решения различных задач. Кроме вышеперечисленных способов полимеризации этилена имеются и иные, только в промышленности они распространения не получили.

На сегодняшний день полимер выпускается двух основных марок ПВД и ПНД.

Существуют и другие виды полиэтилена, каждый из которых имеет свои свойства и сферу применения. В гранулированный полимер в процессе производства добавляются различные красители, позволяющие получить черный полиэтилен, красный или любого другого цвета.

Получение полиэтилена высокого давления происходит в автоклавах, трубчатых реакторах. Марок ПВД изготовленных в автоклаве, согласно ГОСТу, существует восемь. Из трубчатого реактора получают двадцать один тип полиэтилена высокого давления.

Для синтеза ПНД требуется соблюдение следующих условий:

- температурный режим – от 200 до 250°С

- катализатор – чистый кислород, пероксид (органический)

- давление от 150 до 300 МПа

Полимеризированная масса в первой фазе имеет жидкое состояние, после чего перемещается в сепаратор, далее в гранулятор, где происходит формовка гранул готового материала. Качества ПЭВД используются для производства упаковочных пленок, термопленок, многослойной упаковки. Также полиэтилен высокого давления применяется в автомобильной, химической, пищевой промышленностях. Из него делают качественные прочные трубы, используемые в жилом секторе.

Блок-схема

- разработка оборудования для оснащения печей пиролиза при их модернизации

- обследование существующего состояния предприятия

- анализ, технико-экономическое обоснование и выбор оптимального варианта реконструкции

- модернизация оборудования

- проектирование зданий и сооружений

Основное оборудование производства полиэтилена:

- реакторный блок

- компрессоры

- блоки рецикла высокого и среднего давления (отделитель, сепаратор, теплообменник)

- станция горячей воды с насосами

- холодильная установка

- насосы

- емкости, в т.ч. с перемешивающим устройством

Предварительное обследование существующего состояния оборудования

Холодильники рецикла высокого давления

Трубчатый реактор

|  |

| Отделитель низкого давления V=12 м 3 | Узел конфекционирования |

В период активного строительства в СССР заводов по производству из пирогаза этилена и пропилена для последующей выработки полимерных материалов ЛЕННИИХИММАШ являлся основным разработчиком и поставщиком колонного и теплообменного оборудования низкотемпературных блоков для установок различной мощности от 45 до 300 тыс.т этилена в год (Э-45, ЭП-60, Э-100, Э-200, ЭП-300). В последующие годы для действующих производств выполнялись работы по их реконструкции с целью повышения производительности по перерабатываемому пирогазу, реализованы технические решения по стабилизации работы установок, снижению потерь целевых продуктов (повышение коэффициента извлечения), повышению качества продукции. При этом проводилось оснащение установок дополнительной аппаратурой, замена контактных устройств колонн, оптимизация технологической схемы. В низкотемпературных блоках этиленовых производств при разработке колонной аппаратуры использованы результаты проведенных ЛЕННИИХИММАШ научно-исследовательских работ, разработанные методики гидравлического расчета тарелок, результаты обследования блоков разработанного оборудования на этиленовых производствах. Для производства полиэтилена высокого давления для Новополоцкого, Сумгаитского, Томского комбинатов и производства в Германии ЛЕННИИХИММАШ было разработано специальное оборудование: поршневые этиленовые компрессора (бустер-компрессор, компрессора этилена высокого давления на оппозитной базе (I каскада – до давления 25 МПа и II каскада – до 230 МПа), реакторное оборудование, емкости. Это оборудование продолжает успешно эксплуатироваться и в настоящее время.

В состав действующего производства входят:

- Установка производства ПЭВД с трубчатым реактором производительностью 50 тыс. т/год (процесс фирмы АТО - Франция)

- Установка получения ПЭВД с автоклавным реактором (две технологические линии мощностью по15 тыс. т/год каждая, общей производительностью – 30 тыс. т/год) процесс фирмы ICI- Англия

Специалистами ЛЕННИИХИММАШ было проведено обследование, в процессе которого выявлены следующие резервы по основному и вспомогательному оборудованию:

По установке с трубчатым реактором резерв имеются резервы по производительности, что делает целесообразным не заменять установку в полном объеме. Возможна частичная модернизация с увеличением мощности основных технологических блоков:

- реакторный блок без демонтажа реактора

- блок компрессии с частичной заменой оборудования без изменения строительной части

- блок рецикла низкого давления сохранится без крупных изменений

- блок рецикла высокого давления требует значительной реконструкции

Предложено проектирование новой холодильной установки, которая значительно увеличит производительность, составлен перечень нового и модернизируемого оборудования блоков с основными техническими характеристиками.

Вариант реконструкция трубчатого реактора – переход на трехзонный

реактор во 2 и 3 вариантах реконструкции с введением жидкостного

инициирования

Схема работы холодильной установки

Модернизация компрессоров - Мульти компрессор бустер/первый каскад

фирмы Burckhardt

Предложено три варианта реконструкции. В зависимости от объема реконструкции суммарная производительность двух производств может быть повышена с 80 тыс.т ПЭ в год до:

- Вариант 1 – 90 тыс. т/год

- Вариант 2 – 130 тыс.т/год

- Вариант 3 – 128 тыс.т/год

В состав проекта входит разработка узла нагрева и подготовки сырья и топливного газа, узла редуцирования пара, узла дозирования диметилдисульфида (ДМДС) – ингибитора коксообразования, система подготовки и насосная питательной воды, узел продувочных вод.

Читайте также: