Расстояние между заготовками выпекаемыми на листах составляет

Добавил пользователь Евгений Кузнецов Обновлено: 15.09.2024

Формовой хлеб из пшеничной муки выпекают при незначительном увлажнении среды пекарной камеры в первой зоне. Продолжительность выпечки хлеба формового из пшеничной муки второго сорта 45-50 мин, из пшеничной муки первого сорта массой 0,7 кг – 40-48 мин.

4.2. Подовый хлеб.

Разделка теста для подовых сортов хлеба включает следующие операции: деление теста на куски заданной массы, округление кусков теста, окончательное формование, окончательная расстойка. В состав комплексно-механизированной линии разделки для производства круглого хлеба из пшеничной муки входят тестоделительная, тестоокруглительная машины, манипулятор-укладчик тестовых заготовок на люльки расстойного шкафа. Для хлеба из муки первого или высшего сортов (паляница, саратовский калач) для улучшения его качества как правило часто устанавливают последовательно 2 округлителя. Для округления ржаных тестовых заготовок и улучшения состояния их поверхности ленточный транспортер, соединяющий тестоделитель с расстойным шкафом, на определенном участке имеет форму желоба. Над транспортером расположено несколько фартуков, которые обеспечивают многократные повороты заготовки, что приводит к округлению заготовок.

Подовые изделия для расстойки укладывают на листы, смазанные растительным маслом, доски, посыпанные сухарной крошкой, обтянутые чехлами, или рамки с карманами из материи. Листы или доски укладывают на стационарные или передвижные этажерки или подвесы, расположенные в верхней части помещения, или в расстойные шкафы. Расстойку тестовых заготовок для подового хлеба можно осуществлять в конвейерных агрегатах, которые предназначены для расстойки тестовых заготовок круглой формы массой 0,7-1,0 кг с последующей автоматической укладкой и посадкой на под печи. При отсутствии расстойных шкафов окончательную расстойку можно осуществлять в вагонетках в условиях пекарного зала. Во избежание заветривания и образования корок на тестовых заготовках во время расстойки в помещении не должно быть сквозняков.

Параметры расстойки, рекомендуемые для получения изделий стандартного качества, приведены в инструкциях на отдельные сорта хлеба и хлебобулочных изделий из ржаной и пшеничной муки

При выпечке подового хлеба расстоявшиеся заготовки пересаживают на под печи вручную или с помощью специальных посадочных устройств. В обоих случаях заготовки перевертывают, так как нижняя поверхность теста более гладкая и влажная, что обеспечивает лучшее состояние верхней корки подового хлеба. Поверхность заготовок перед посадкой в печь опрыскивают водой, заготовки из ржаной и ржано-пшеничной муки накалывают деревянной шпилькой, а из пшеничной сортовой надрезают. Заготовки для отдельных заварных видов хлеба посыпают пряностями. Наколы и надрезы позволяют отличить одно изделие от другого и, кроме того, улучшают состояние поверхности хлеба. Газы и пары, образовавшиеся в тесте при выпечке, беспрепятственно выходят в месте надрезов и наколов, не разрывая корку изделия.

Подовый ржаной хлеб рекомендуется выпекать с обжаркой. Обжарка – это кратковременное воздействие высокой температуры на тестовые заготовки в первый период выпечки. Обжарка производится в пекарной камере при температуре 300-320 °С обычно в течение 4-5 мин. За это время на поверхности тестовой заготовки образуется тонкая пленка – корочка. Хлеб, выпеченный с обжаркой, имеет более толстую корку и приятные специфические вкус и аромат.

Хорошее качество подового хлеба достигается при следующем режиме выпечки. В первой зоне пекарной камеры создаются высокая влажность среды (за счет подачи пара) и температура 120-150 °С. Под печи в зоне посадки заготовок должен быть хорошо разогрет (до температуры 180-200 °С), особенно при выпечке хлеба из ржаной муки и из смеси ржаной и пшеничной муки. Выпечка подового хлеба на недостаточно нагретом поду вызывает круговые подрывы у нижней корки изделия. После зоны увлажнения температура среды пекарной камеры должна быть повышена для увеличения и закрепления объема хлеба, а затем снижена. Продолжительность выпечки подового хлеба составляет 35-45 мин.

4.3. Булочные изделия.

К булочным изделиям относят батоны, булки, сайки, халы и плетенки. Разделка теста для изделий батонообразной формы включает следующие операции: деление теста на куски заданной массы, округление кусков теста, предварительная расстойка, окончательное формование и окончательная расстойка тестовых заготовок. Разделку теста для батонов и городских булок производят на комплексно-механизированных линиях.

Для формования тестовых заготовок в такой линии после округлителя устанавливают либо дополнительный транспортер, либо шкаф предварительной расстойки, тестозакаточную машину. Сформованные тестовые заготовки укладывают посадчиком-манипулятором на люльки расстойного шкафа по шесть (батоны) или восемь (булки) заготовок.

Разделка теста для плетеных изделий предусматривает сначала получение отдельных кусков теста на тестоделителе и жгутов на тестозакаточной машине. Затем из жгутов вручную на транспортере или на полке, расположенной перед окном расстойного шкафа, формуют тестовые заготовки из двух или трех жгутов и укладывают их на металлические листы.

Кроме плетеных изделий на листах расстаиваются и выпекаются заготовки для саек. Заготовки укладывают почти вплотную друг к другу для образования характерных слипов у готовых изделий. Формовые сайки выпекаются в хлебопекарных формах. В одну форму укладывают 4-5 тестовых заготовок, которые при выпечке образуют плиту.

Булочные изделия выпекают либо на поду, либо на листах. Примерная масса тестовых заготовок для батонов массой 0,4 кг – 0,44-0,45 кг, для булки массой 0,2 кг – 0,22 кг, для жгута плетенки – 0,153 кг. Перед посадкой в печь заготовки для плетенок опрыскивают водой и посыпают маком, а заготовки для хал покрывают смазкой, приготовленной из яиц и воды в соотношении 1:1. Заготовки для батонов, булок, саек опрыскивают водой. Заготовки, как правило, опрыскивают мелкораспыленной водой и надрезают.

Надрезку тестовых заготовок для подового хлеба и булочных изделий производят с помощью ленточных надрезчиков, либо вручную тонким стальным ножом, смоченным в воде. Технологическое назначение этой операции – предотвратить трещины на выпекаемых изделиях, а также придать им привлекательный внешний вид. Глубина надрезов зависит от свойств теста и степени расстойки. При переработке муки с крепкой клейковиной, вызывающей замедление расстойки, надрезы делают глубокими; если тесто в процессе расстойки расплывается, надрезы делают неглубокими.

Наибольшее распространение получили ленточные надрезчики, которых рабочий орган – нож монтируется на бесконечной ленте, огибающей два шкива. Для получения качественных надрезов необходимо, чтобы скорость движения ножа составляла 10-12 м/с.

Наряду с надрезкой применяется наколка тестовых заготовок, которая осуществляется внедрением в тестовую заготовку системы игл на глубину

15-25 мм. Рабочий орган механизма наколки может быть выполнен в виде пластины или барабана.

Булочные изделия выпекают по режиму, в котором предусмотрено увлажнение среды в первой зоне печи. Для гребешковых изделий (городские булки, городские и столичные батоны) рекомендуется создавать особые условия в начальной стадии выпечки. Температура среды в зоне увлажнения должна быть

150-160 °С, относительная влажность воздуха 70-80 %, продолжительность пребывания заготовок в этой зоне 5-7 мин. Сразу после посадки заготовок на под (за 1-2 мин. до зоны увлажнения) должен осуществляться интенсивный подвод теплоты снизу. При таких условиях ускоряется образование паров и газов внутри заготовки, которые, устремляясь вверх, отворачивают надрезанный слой теста и образуют гребешок.

Все права защищены © 2011 Использование материалов сайта разрешается только при условии указания активной ссылки на источник.

Выпечка мучных кондитерских изделий является сложным и ответственным этапом технологического процесса. При выпечке тестовых заготовок происходят физико-химические и коллоидные изменения в тесте, предопределяющие качество готовых изделий. Поэтому для каждого вида изделий в зависимости от рецептурного состава, структуры теста, толщины и формы заготовки должны быть отдельно выбраны свои температурные режимы выпечки, обеспечивающие оптимальные условия для протекания физико-химических и коллоидных процессов. Интенсивность этих процессов в основном зависит от температуры, влажности и продолжительности нагревания.

Выпечка изделий осуществляется в печах, в которых тепло передается от греющих поверхностей и паро-воздушной среды пекарной камеры к тестовым заготовкам.

Наибольшее распространение в настоящее время получили газовые туннельные печи непрерывного действия с перфорированными или сетчатыми стальными конвейерами, на которые непосредственно укладываются отформованные тестовые заготовки.

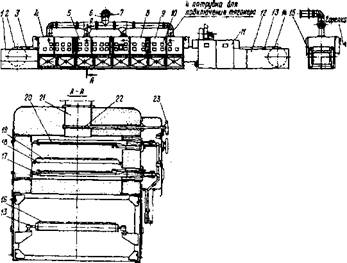

Печь (рис. У-16) состоит из следующих основных узлов: пекарной камеры, печного конвейера, камеры предварительного охлаждения и газого - релочной системы.

Пекарная камера разделена на четыре секции 4, 5, 8 и 9 длиной по 2 м каждая. Печной конвейер состоит из двух барабанов: приводного 14 и натяжного 2, огибаемых замкнутой стальной сеткой 3 шириной 870 мм. Устройство 1 служит для натяжения цепной передачи приводного барабана. Верхняя ветвь 19 конвейера поддерживается от провисания внутри пекарной камеры чугунными опорами 18, а вне камеры - роликами 13. Печной конвейер приводится в движение приводной станцией 12.

Камера предварительного охлаждения 11 предназначена для охлаждения изделий после выпечки.

Газогорелочная система служит для сжигания природного газа внутри пекарной камеры. Г аз сжигается при помощи 34 беспламенных горелок 17 и 20, установленных над печной лентой и под лентой 19. Горелки вставляются в пекарную камеру через прямоугольные отверстия 10.

Газовые горелки располагаются в пекарной камере в соответствии с требованиями технологического режима выпечки. Более высокая температура среды в определенной зоне пекарной камеры достигается более частым расположением горелок. Кроме того, температуру среды пекарной камеры можно регулировать изменением подачи газа к горелкам вплоть до отключения некоторого их количества.

Phc. V-16. Газовая печь ШПГ

Продукты сгорания из пекарной камеры отсасываются вентилятором высокого давления через тяги 21 в вытяжные трубы 6. В каждой секции тягу регулируют заслонкой 22, поворачивая ее штурвалом 23, а на вытяжной трубе - заслонкой 7.

При выборе режимов выпечки необходимо обеспечить оптимальные условия теплообмена между тестовыми заготовками и паро-воздушной средой пекарной камеры, а также учитывать влияние параметров паровоздушной среды на физико-химические и коллоидные процессы, протекающие в тесте.

Основным параметром, обеспечивающим прогрев теста, является его температура, которая в процессе теплообмена непрерывно изменяется в разных слоях теста. Верхние слои прогреваются быстрее и к концу выпечки их температура достигает 170-180°С. Температура центральных слоев также повышается, но менее быстро и к концу процесса выпечки достигает 106-108°С. Таким образом, несмотря на малую толщину тестовых заготовок, в процессе их выпечки постоянно существует послойный температурный градиент. Он оказывает влияние на скорость влагообмена между тестом и средой пекарной камеры.

Одной из задач при выпечке является удаление из теста избытка влаги, которая удерживается физико-химической связью. Удаление такой влаги затруднено и по мере прогревания тестовых заготовок протекает неравномерно.

Перемещение адсорбционно и осмотически связанной влаги в материале подчиняется законам диффузии. Движущей силой этого процесса является градиент влажности. От его величины зависит скорость перемещения влаги внутри теста. При выпечке влажность тестовых заготовок уменьшается за счет испарения влаги из поверхностных слоев, поэтому между центральными и поверхностным слоем возникает влажностный градиент.

Ученые НИИКП установили при постоянном режиме выпечки три периода удаления влаги из теста, которые наглядно видны на кривой выпечки и кривой скорости выпечки (рис. У-17 и V-18).

в процессе выпечки влагоотдачи во время выпечки

Первый период (I) (см. рис. У-18) характеризуется переменной скоростью удаления влаги, второй период (II) - постоянной скоростью влагоотдачи и третий период (III) - падающей скоростью влагоотдачи с переходом в постоянную скорость удаления влаги.

Такой характер влагоотдачи обусловлен интенсивным прогревом поверхностных слоев теста в начальный период (при поступлении заготовок в печь), возникновением значительного температурного градиента, под влиянием которого часть свободной влаги мигрирует от поверхностных слоев теста к центральным, замедляя, таким образом, скорость удаления влаги.

Во II периоде выпечки температура центральных слоев теста превышает 100°С, свободная вода превращается в пар, возникает избыточное давление пара, под действием которого влага удаляется с постоянной скоростью. Зона испарения влаги постепенно углубляется внутрь тестовых заготовок, что сопровождается резким увеличением их объема.

В III период выпечки зона испарения достигает центральных слоев теста, свободная влага практически удалена, поэтому скорость влагоотдачи резко падает. В тесте остается лишь связанная с белковыми веществами и крахмалом вода, которая медленно удаляется с постоянной скоростью.

Такой характер изменения влажности тестовых заготовок предопределяет оптимальные режимы выпечки. На прогрев теста и интенсивность влагоотдачи основное влияние оказывают температура и относительная влажность среды пекарной камеры. Для окончательного определения их значений необходимо проанализировать влияние этих параметров на физико-химические изменения теста в процессе выпечки.

Кроме удаления влаги в процессе выпечки тестовых заготовок претерпевают изменения и другие составные части теста, что положительно влияет на структуру изделий и их качественные показатели.

Особенно значительные изменения претерпевают белки и крахмал муки, играющие основную роль в образовании структуры изделий. При прогреве теста до температуры 50-70°С белковые вещества теста денатурируют и освобождают воду, поглощенную при набухании. В этом же температурном интервале происходит интенсивное набухание и частичная клейстери - зация крахмала освободившейся водой.

Обезвоженные и коагулированные белки клейковины и частично клей - стеризованный крахмал образуют пористый скелет изделия, на поверхности которого адсорбируется жир в виде тонких пленок.

При температуре 60°С разлагается карбонат аммония с выделением газообразных веществ - аммиака и углекислоты, а при температуре 80- 90°С происходит разложение гидрокарбоната натрия с выделением углекислоты. При дальнейшем повышении температуры теста давление и объем образовавшихся газообразных вешеств увеличивается, в результате чего изменяется объем тестовых заготовок, а поры в тесте значительно расширяются. В разрыхлении теста большую роль играют пары воды, образующиеся в тесте в процессе выпечки.

Степень разрыхления теста и изменение его объема при выпечке также зависят от равномерного распределения в тесте химических разрыхлителей и структурно-механических свойств теста.

Затяжное и галетное тесто обладают значительной упругостью и поэтому оказывают большое сопротивление расширению образовавшихся в процессе выпечки газовых пузырьков. Поэтому эти изделия имеют небольшой подъем и недостаточно развитую пористость. В сахарном и особенно пряничном тесте благодаря высокой пластичности и незначительной упругости сравнительно легко увеличивается объем, а изделия имеют достаточно развитую пористость.

В процессе выпечки происходит постепенное обезвоживание тестовых заготовок и образование на их поверхности плотной корочки. Очень важно, чтобы возникновение корочки происходило не сразу, а постепенно, так как ее появление препятствует увеличению объема теста. Поэтому процесс выпечки вначале необходимо вести при невысокой температуре с увлажнением среды пекарной камеры, что способствует образованию тонкой корочки в более поздний период.

В процессе выпечки под действием высокой температуры наблюдаются химические изменения составных веществ теста. Уменьшается количество нерастворимого крахмала за счет частичного его гидролиза с образованием декстринов. Происходит частичная инверсия сахарозы; редуцирующие сахара взаимодействуют с аминокислотами, полипептидами и пептонами муки с образованием различных альдегидов, органических кислот и, в конечном итоге, меланоидинов, которые влияют на вкус и окраску корочки мучных изделий. Снижение содержания сахаров является результатом их частичной карамелизации.

На цвет корочки и изделий в целом оказывает влияние гидрокарбонат натрия, придавая им желтоватый цвет.

Уменьшается содержание отдельных белковых фракций, таких как: альбуминовая, глобулиновая и глиодиновая. Количество жира также уменьшается вследствие непрочной адсорбции его на поверхности белковых мицелл.

Содержание минеральных веществ в тесте при выпечке не изменяется, за исключением органического фосфора, количество которого снижается.

Щелочность изделий значительно снижается благодаря взаимодействию щелочных химических разрыхлителей с кислыми веществами, содержащимися в тесте.

С учетом трех периодов удаления влаги из тестовых заготовок при выпечке, отмеченных выше физико-химических изменений в тесте, НИИКП рекомендует следующие оптимальные режимы выпечки печенья:

1. Вначале процесс выпечки проводится при сравнительно низкой температуре (не выше 160°С), но высокой относительной влажности среды пекарной камеры.

Высокая относительная влажность среды способствует конденсации пара на поверхности тестовых заготовок, что интенсифицирует их быстрый прогрев, способствует денатурации белков и клейстеризации крахмала, а также разложению химических разрыхлителей с выделением газообразных продуктов, разрыхляющих тесто.

Высокая относительная влажность среды пекарной камеры препятствует преждевременному образованию на поверхности теста плотной корочки, и следовательно, способствует равномерному и быстрому испарению влаги с поверхностных слоев, свободному выходу газовых и паровых пузырьков, которые разрыхляют тесто, вызывая его подъем, а следовательно, формируют пористую структуру изделия.

2. Второй период выпечки характеризуется постоянной и максимальной скоростью влагоотдачи, поэтому во второй зоне печи температура постепенно повышается до 280-310°С, увлажнение пекарной камеры в этой зоне не проводится.

3. В третий период выпечки скорость испарения влаги снижается, так как вся свободная влага уже удалена. Поэтому температуру в последней зоне пекарной камеры снижают до 250°С, чтобы избежать обугливания поверхности печенья.

В этот период выпечки частично удаляется адсорбционно и осмотически связанная влага, окончательно фиксируется каркас изделий.

Продолжительность выпечки печенья колеблется в пределах 4-5 мин. При соблюдении оптимального режима длительность выпечки сокращается до 3,5 мин.

Для выпечки галет и крекеров применяется более мягкий режим с обязательным увлажнением среды пекарной камеры. Первые 4 мин температура в пекарной камере постепенно повышается с 230 до 270°С, а затем постепенно снижается до 205°С. Общая продолжительность выпечки для простых галет 7-10 мин, диетических галет и крекеров 5-7 мин. Более продолжительная выпечка галет по сравнению с печеньем объясняется тем, что влажность и толщина тестовых заготовок этих изделий выше, а максимальная температура среды пекарной камеры ниже.

Пряники также выпекают при переменном температурном режиме, и максимальная температура среды пекарной камеры не должна превышать 240°С. При выпечке тестовых заготовок для мятных пряников температура должна быть более низкой (190-210°С), чтобы избежать окрашивания их поверхности. Сравнительно невысокая температура среды пекарной камеры и значительная толщина тестовых заготовок для пряников приводит к увеличению продолжительности выпечки до 6-8 мин.

Сдобное печенье отличается составом, способом приготовления, консистенцией теста и формой изделий, что, естественно, отражается на режимах выпечки. Выемные сорта сдобного печенья целесообразно выпекать при переменном и высокотемпературном режиме: в первой трети печи при 220-280°С, в средней трети печи при 280-250°С. Продолжительность выпечки при этих условиях не превышает 3 мин.

Отсадочные, бисквитно-сбивные и белково-сбивные сорта сдобного печенья выпекают при более низкой температуре (200-230°С) в продолжение 5-7 мин, а миндальное печенье - при температуре 180-190°С в продолжение 15-20 мин.

Продолжительность охлаждения зависит от температуры и скорости окружающего воздуха. Охлаждать изделия следует при сравнительно мягком режиме, чтобы избежать в них перенапряжений, приводящих нередко к образованию трещин.

Рекомендуются следующие оптимальные условия охлаждения: температура среды 20-25°С, скорость охлаждающего воздуха 3-4 м/с. Наиболее целесообразно охлаждать изделия на транспортере закрытого типа с принудительной циркуляцией воздуха.

Охлаждение изделий сопровождается процессом их усушки за счет тепла, аккумулированного во время выпечки. Так как запас теплоты в изделиях ограничен, то по мере их охлаждения удаление влаги замедляется, а затем совершенно прекращается. Следовательно, потеря влаги за счет усушки изделий будет в основном зависеть от скорости их охлаждения до температуры 30-35°С. Решающим фактором здесь является принудительная циркуляция воздуха со скоростью 3-4 м/с.

На растрескивание печенья, галет и особенно крекеров, кроме температуры охлажденного воздуха, влияют и другие факторы: содержание клейковины, pH, количество жира, толщина изделий, режим выпечки.

Чем. выше содержание клейковины в муке, тем меньше растрескивается печенье. При низком значении pH теста увеличивается набухание клейковины и уменьшается пластичность теста, что вызывает растрескивание крекеров. Изделия, приготовленные с большим количеством сахара без жира, подвержены растрескиванию. Жир и яйца оказывают пластифицирующее влияние и поэтому препятствуют появлению трещин в изделиях.

Толщина печенья или галет оказывает большое влияние на растрескивание изделий. С увеличением толщины изделий растрескивание и образование лома, как правило, уменьшается. Недовыпеченное печенье в большей степени растрескивается, так как повышенное количество неравномерно распределенной влаги в изделиях приводит к перенапряжениям.

Растрескивание обычно обнаруживается в процессе хранения расфасованных в пачки и уложенных в ящики изделий.

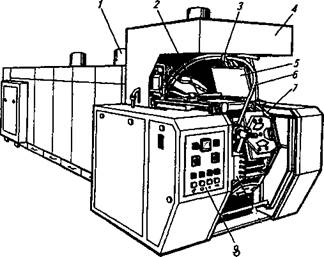

Выпечка вафельных листов осуществляется в специальных печах (рис. V - 19) между двумя массивными металлическими плитами контактным способом.

Печь имеет конвейер 7 с тридцатью формами 5, состоящими из двух плит - нижней и верхней.

Вафельное тесто из бачка подается насосом на нижнюю плиту, с помощью периодически действующей трубчатой насадки 2. После этого при помощи направляющей 6 на нижнюю плиту автоматически опускается верхняя плита, снабженная роликом 3. Обе части формы закрываются замком, после чего формы поступают в рабочее пространство печи. Работа печи управляется с пульта 8.

Рис. V-19. Вафельная печь

Печь обогревается газом или электричеством. Температура греющей поверхности печи 170°С. Время оборота форм 2 мин. За такое короткое время необходимо удалить из теста, влажность которого 63-65 %, значительное количество воды.

Благодаря большой поверхности плит и малой толщине теста (2-3 мм) на них, его температура в считанные секунды превышает 100°С. Влага в тесте мгновенно превращается в пар. Возникает значительный градиент давления пара, который и предопределяет характер влагоотдачи. При выпечке вафельного теста не наблюдается период постоянной скорости удаления влаги, а стадия прогревания теста очень незначительна. Наиболее интенсивный массообмен в контактном слое наблюдается в начале выпечки с постепенным снижением скорости влагоотдачи.

Интенсивное парообразование в тесте при его выпечке предопределяет пористость вафельных листов. Роль химических разрыхлителей в этом процессе незначительна.

За время полного оборота ценного конвейера (2-3 мин) вафельные листы выпекаются. Верхняя плита формы автоматически отделяется от нижней, и лист извлекается из формы.

Плиты форм могут быть гладкими, фигурными или с гравированным рисунком, благодаря чему вафельные полуфабрикаты приобретают соответствующую форму, а поверхность их - различный рисунок.

Выпеченные вафельные листы имеют температуру 150-170°С, их необходимо охладить до комнатной температуры. В зависимости от условий производства, имеющегося оборудования охлаждение листов проводят в стоках в помещении цеха или на люлечном конвейере.

Вафельные листы являются высокопористыми изделиями, способными поглощать или отдавать влагу в процессе выстойки в зависимости от остаточной влаги в них после выпечки и относительной влажности окружающей среды. Эти процессы продолжаются до наступления равновесной влажности и сопровождаются изменением линейных размеров листов, что является основной причиной коробления и растрескивания листов в процессе выстойки.

Применяемая выстойка и охлаждение вафельных листов в стопах создают условия для их коробления, так как влажность периферийных и центральных частей листов изменяются неравномерно. Это влечет за собой неравно'мерное изменение линейных размеров отдельных частей листов.

В случае вынужденной заготовки листов впрок и укладки их в стопы, рекомендуется охлаждение проводить в отдельном помещении при низкой относительной влажности воздуха (30 %) и температуре 50-52 °С. В этих условиях выстойки уменьшается скорость сорбции влаги периферийными частями вафельных листов, а следовательно, снижается градиент влажности между центральными и периферийными частями, что уменьшает коробление листов. Однако при этих условиях выстойки охлаждение вафельных листов в стопах происходит медленно и обычно продолжается 10-12 ч.

Наиболее рациональным способом выстойки вафельных листов является охлаждение одиночных листов на сетчатом транспортере. Благодаря равномерному доступу воздуха к поверхностям листа происходит равномерная сорбция влаги листом во всех его зонах, сопровождающаяся равномерным изменением линейных размеров листа, вследствие чего исключается коробление и растрескивание вафельных листов. Длительность охлаждения листов при таком способе до температуры помещения цеха составляет 1-2 мин. Для охлаждения вафельных листов в настоящее время применяют люлечные конвейеры.

ПРОГРЕВАНИЕ ТЕСТА-ХЛЕБА ПРИ ВЫПЕЧКЕ

Хлебные изделия выпекают при температуре паровоздушной среды 200—280 "С. Для выпечки 1 кг хлеба требуется около 293—544 кДж. Это тепло расходуется в основном на испарение влаги из тестовой заготовки и на ее прогревание до температуры 96—97 °С (в центре), при которой тесто превращается в хлеб. Большая доля тепла (80—85 %) передается тесту-хлебу путем излучения от раскаленных стенок и сводов пекарной камеры. Остальная часть тепла передается теплопроводностью от горячего пода и конвекцией от движущихся токов паровоздушной смеси в пекарной камере.

Тестовые заготовки прогреваются постепенно, начиная с поверхности, поэтому все процессы, характерные для выпечки хлеба, происходят не одновременно во всей его массе, а послойно — сначала в наружных, потом во внутренних слоях. Быстрота прогревания теста-хлеба в целом, а следовательно, и продолжительность выпечки зависят от ряда факторов. При повышении температуры в пекарной камере ускоряется прогревание заготовок и сокращается продолжительность выпечки. Тесто высокой влажности и пористости прогревается быстрее, чем крепкое и плотное тесто. Тестовые заготовки значительной толщины и массы при прочих равных условиях прогреваются дольше. Формовой хлеб выпекается медленнее, чем подовой. Плотная посадка тестовых заготовок на под печи замедляет выпечку изделий.

ОБРАЗОВАНИЕ ТВЕРДОЙ ХЛЕБНОЙ КОРКИ

Этот процесс происходит в результате обезвоживания наружных слоев тестовой заготовки. Твердая корка прекращает рост объема теста и хлеба, поэтому корка должна образовываться не сразу, а через 6—8 мин после начала выпечки, когда максимальный объем заготовки будет уже достигнут. В первую зону пекарной камеры подают пар, конденсация которого на поверхности заготовок задерживает обезвоживание верхнего слоя и образование корки. Однако через несколько минут верхний слой, прогреваясь до температуры 100 °С, начинает быстро терять влагу и при температуре ПО—112°С превращается в тонкую корку, которая затем постепенно утолщается.

При обезвоживании корки часть влаги (около 50 %) испаряется в окружающую среду, а часть переходит в мякиш, так как влага при нагревании различных материалов всегда переходит от более нагретых участков (корки) к менее нагретым (мякишу). Влажность мякиша в результате перемещения влаги из корки повышается на 1,5—2,5%. Влажность корки к концу выпечки составляет всего 5—7 %, т. е. корка практически обезвоживается.

Температура корки к концу выпечки достигает 160—180 °С. Выше этой температуры корка не нагревается, так как подводимое к ней тепло расходуется на испарение влаги, перегрев полученного пара, а также на образование мякиша.

В поверхностном слое заготовки и в корке происходят следующие процессы: клейстеризация и декстринизация крахмала, денатурация белков, образование ароматических и темноокра-шенных веществ и удаление влаги. В первые минуты выпечки в результате конденсации пара крахмал на поверхности заготовки клейстеризуется, переходя частично в растворимый крахмал и декстрины. Жидкая масса растворимого крахмала и декстринов заполняет поры, расположенные на поверхности заготовки, сглаживает мелкие неровности и после обезвоживания придает корке блеск и глянец.

Денатурация (свертывание) белковых веществ на поверхности изделия происходит при температуре 70—90°С. Свертывание белков наряду с обезвоживанием верхнего слоя способствует образованию плотной неэластичной корки.

Окрашивание корки в светло-коричневый или коричневый цвет обусловлено следующими процессами:

карамелизацией сахаров теста, при которой образуются продукты коричневого цвета (карамель);

реакцией между аминокислотами и сахарами, при которой накапливаются ароматические и темноокрашенные вещества (меланоидины).

Окраска корки зависит от содержания сахара и аминокислот в тесте, от продолжительности выпечки и от температуры в пекарной камере. Для нормальной окраски корки в тесте (к моменту выпечки) должно быть не менее 2—3 % сахара к массе муки. Ароматические вещества (в основном альдегиды) из корки проникают в мякиш, улучшая вкусовые свойства изделия. Если указанные выше процессы происходят должным образом, то корка выпеченного хлеба получается гладкой, блестящей, равномерно окрашенной в светло-коричневый цвет. Удельное содержание корок (в % к массе изделия) составляет 20—40 %. Чем меньше масса изделия, тем выше процентное содержание корок.

ОБРАЗОВАНИЕ МЯКИША

При выпечке внутри тестовой заготовки подавляется бродильная микрофлора, изменяется активность ферментов, происходит клейстеризация крахмала и тепловая денатурация белков, изменяется влажность и температура внутренних слоев теста-хлеба.

Жизнедеятельность дрожжей и бактерий в первые минуты выпечки повышается, в результате чего активизируются спиртовое и молочнокислое брожение.

При температуре 55—60 °С отмирают дрожжи и нетермофильные молочнокислые бактерии. В результате активизации дрожжей и бактерий в начале выпечки незначительно увеличивается содержание спирта, оксида углерода и кислот, что положительно влияет на объем и качество хлеба.

Активность ферментов в каждом слое выпекаемого изделия сначала повышается и достигает максимума, а затем падает до нуля, так как ферменты, являясь белковыми веществами, при нагревании свертываются и теряют свойства катализаторов. Значительное влияние на качество изделия может оказывать активность а-амилазы, так как этот фермент сравнительно устойчив к нагреванию.

В ржаном тесте, имеющем высокую кислотность, а-амилаза разрушается при температуре 70 °С, а в пшеничном только при температуре более 80 °С. Если в тесте содержится много а-амилазы, то она превратит значительную часть крахмала в декстрины, что ухудшит качество мякиша. Протеолитические ферменты теста-хлеба инактивируются при температуре 85 °С.

Изменение состояния крахмала вместе с изменениями белковых веществ является основным процессом, превращающим тесто в хлебный мякиш; происходят они почти одновременно. Крахмальные зерна при температуре 55—60 °С и выше клейсте-ризуются. В зернах крахмала образуются трещины, в которые проникает влага, отчего они значительно увеличиваются в объеме. При клейстеризации крахмал поглощает как свободную влагу теста, так и влагу, выделенную свернувшимися белками. Клейстеризация крахмала происходит при недостатке влаги свободной влаги в тесте уже не остается, поэтому мякиш хлеба становится сухим и нелипким на ощупь.

Влажность мякиша горячего хлеба (в целом) повышается на 1,5—2,5 % по сравнению с влажностью теста за счет влаги, перешедшей из верхнего слоя заготовки. Из-за недостатка влаги клейстеризация крахмала идет медленно и заканчивается только при нагревании центрального слоя теста-хлеба до температуры 96—98 °С. Выше этого значения температура центра мякиша не поднимается, так как мякиш содержит много влаги, и подводимое к нему тепло будет затрачиваться не на нагревание массы, а на ее испарение. При выпечке ржаного хлеба происходит не только клейстеризация, но и кислотный гидролиз некоторого количества крахмала, что увеличивает содержание декстринов и сахаров в тесте-хлебе. Умеренный гидролиз крахмала улучшает качество хлеба.

Изменение состояния белковых веществ начинается при температуре 50—70 °С и заканчивается при температуре около 90 °С. Белковые вещества в процессе выпечки подвергаются тепловой денатурации (свертыванию). При этом они уплотняются и выделяют влагу, поглощенную ими при образовании теста. Свернувшиеся белки фиксируют (закрепляют) пористую структуру мякиша и форму изделия. В изделии образуется белковый каркас, в который вкраплены зерна набухшего крахмала. После тепловой денатурации белков в наружных слоях изделия прекращается прирост объема заготовки.

УВЕЛИЧЕНИЕ ОБЪЕМА ИЗДЕЛИЙ

Объем выпеченного изделия на 10—30 % больше объема тестовой заготовки перед посадкой ее в печь. Увеличение объема происходит главным образом в первые минуты выпечки в результате остаточного спиртового брожения, перехода спирта в парообразное состояние при температуре 79 °С, а также теплового расширения паров и газов в тестовой заготовке. Увеличение объема теста-хлеба улучшает внешний вид, обеспечивает необходимую пористость и повышает усвояемость изделия.

Степень увеличения объема выпекаемого хлеба зависит от состояния теста, способа посадки заготовок на под печи, режима

выпечки и других факторов. Достаточно высокая температура пода в первой зоне печи (около 200°С) вызывает интенсивное образование паров и газов в нижних слоях теста. Пары, устремляясь вверх, увеличивают объем заготовки.

При посадке заготовок на холодный под отмечается расплывчатость изделий и уменьшение их объема. Хорошее увлажнение в первой зоне задерживает образование твердой корки и способствует приросту объема хлеба. Посадка тестовых заготовок на под печи с перевертыванием уплотняет тесто, удаляет из него часть газов и несколько снижает объем изделия.

РЕЖИМ ВЫПЕЧКИ ХЛЕБНЫХ ИЗДЕЛИЙ

Под режимом выпечки понимают ее продолжительность, а также температуру и влажность среды в разных зонах пекарной камеры. Большее увеличение объема тестовой заготовки объясняется тем, что увлажнение задерживает образование твердой корки, препятствующей расширению паров и газов. Состояние поверхности улучшается в результате образования слоя жидкого крахмального клейстера на увлажненной поверхности заготовки. Клейстер сглаживает неровности, закрывает поры, а в дальнейшем обеспечивает гладкую, блестящую корку, хорошо задерживающую ароматические вещества. Недостаточное увлажнение вызывает дефекты подовых изделий.

Режим выпечки каждого вида изделия имеет свои особенности, на него влияют физические свойства теста, степень расстойки заготовок и другие факторы. Так, заготовки из слабого теста (или получившие длительную расстойку) выпекают при более высокой температуре, чтобы предупредить расплывчатость изделий.

Если изделия выпекают из моложавого теста, то температуру среды пекарной камеры несколько снижают, а продолжительность выпечки соответственно увеличивают для того, чтобы необходимые процессы созревания и разрыхления продолжаюсь и в первые минуты выпечки.

Изделия меньшей массы и толщины прогревают и выпекают быстрее и при более высокой температуре, чем изделия большего развеса и толщины. Если хлеб большой массы выпекать при высокой температуре, то корка может подгореть, в то время как мякиш еще не пропечется.

Изделия с большим содержанием сахара выпекают при более низкой температуре и дольше, чем изделия, в которых содержится мало сахара, иначе корка хлеба получится слишком темной.

Упек — уменьшение массы теста при выпечке, которое определяется разностью между массой тестовой заготовки перед посадкой в печь и вышедшим из печи готовым горячим изделием, выраженное в процентах к массе заготовки.

Основная причина упека — испарение влаги при образовании корок. В незначительной степени (на 5—8 %) упек обусловлен удалением из тестовой заготовки спирта, оксида углерода, летучих кислот и других летучих веществ. Исследования показали, что в течение выпечки из теста-хлеба удаляется 80 % спирта, 20 % летучих кислот и практически все количество углекислоты.

Величина упека для разных видов хлебных изделий находится в пределах 6—12 %. Прежде всего размер упека зависит от формы и массы тестовой заготовки, а также от способа выпечки изделия (в формах или на поду печи).

Чем меньше масса изделия, тем больше его упек (при прочих равных условиях), так как упек происходит за счет обезвоживания корок, а удельное содержание корок у мелкоштучных изделий выше, чем у крупных. У булки круглой формы массой 0,05 кг доля корок составляет около 40 %, а упек — 11,9 %, булка той же формы массой 0,5 кг содержит 22,5 % корок, а упек 7,8 %.

Формовые изделия имеют меньший упек, так как боковые и нижняя корки формового хлеба тонкие и влажные. Все корки подового хлеба, особенно нижняя, сравнительно толстые, с низкой влажностью.

Упек одного и того же вида изделия в разных печах может быть различен в зависимости от режима выпечки и конструкции печи.

Изделие, выпеченное при оптимальных условиях, в зоне увлажнения имеет меньший упек, чем изделие, выпеченное с недостаточным увлажнением. Опрыскивание поверхности изделий водой перед их выходом из печи снижает упек на 0,5 %. Кроме того, эта операция способствует образованию глянца на поверхности.

Рациональный температурный режим выпечки (снижение температуры во втором ее периоде) способствует получению тонкой корки и снижению упека. Упек должен быть равномерным по ширине пода печи, иначе изделия будут иметь разные массу и толщину корок. На хлебозаводах устанавливают оптимальную величину упека для каждого вида изделия применительно к местным условиям. Чрезмерное снижение упека ухудшает состояние корок, они становятся очень тонкими и бледными. Повышение упека приводит к утолщению корок, снижению выхода изделия.

Все от выпечки хлеба и кондитерских изделий до открытия мини пекарни – хлебопекарное оборудование, хлебопечка, сборник рецептов и рецептур, школа пекарей

Технология производства

Окончательная расстойка (далее по тексту — расстойка) тестовых заготовок является важнейшей стадией технологического процесса производства хлебобулочных изделий. Любые ошибки в организации расстойки (отклонение температуры и влажности от оптимального уровня, увеличение или уменьшение времени нахождения тестовых заготовок в расстойной камере и др.) непосредственно отражаются на качестве готовых изделий.

Во время расстойки в тестовых заготовках идет интенсивный процесс брожения, в результате которого:

— происходит восстановление и дальнейшее развитие пористости (объем тестовых заготовок в среднем увеличивается в 2-2,5 раза);

— тесто обогащается комплексом веществ, необходимых для формирования вкуса и аромата;

— улучшаются физико-механические и химические свойства теста, способствующие хорошему пропеканию мякиша и получению оптимального окрашивания корочки;

— заготовки приобретают необходимую форму.

На стадии расстойки тестовых заготовок контролируются 3 параметра:

- Время нахождения тестовых заготовок в расстойной камере;

- Температура в расстойной камере;

- Влажность воздуха в расстойной камере.

Время расстойки тестовых заготовок непосредственно зависит от температуры в расстойной камере; массы тестовых заготовок; рецептуры, влажности, температуры, степени выброженности и характера механической обработки теста; особенностей муки, способа расстойки заготовок (в хлебопекарных формах или без форм); планируемой температуры выпечки заготовок и даже от того, какой вид мы хотим придать готовым изделиям.

Температура в расстойной камере

Температура в расстойной камере – важнейший параметр расстойки тестовых заготовок, подлежащий тщательному контролю. До настоящего времени вопрос о том, при какой температуре лучше вести расстойку тестовых заготовок (для обычных массовых сортов хлеба) однозначного решения не получил. Рассмотрим температурный интервал от 20 до 45 о С.

— Чем ниже температура, тем медленнее идет расстойка (выгоднее расстойку вести быстрее, поэтому температуру лучше поднять!).

— При температурах от 35 о С и выше создаются благоприятные условия для кислотообразующей микрофлоры, в результате тесто слишком быстро набирает кислотность, реологические показатели теста снижаются, качество изделий ухудшается (высокая кислотность и низкое качество нам не нужны, поэтому температуру лучше понизить!).

— Реологические свойства теста начинают ухудшаться уже при температурах выше 25 о С (Что делать?! Что важнее, скорость процесса, или качество изделий?).

Рассуждая таким образом, мы приходим к определенному компромиссу и устанавливаем температуру в расстойной камере где-то на уровне 32-38 о С.

Является ли этот компромисс разумным?

Всего этого не случится, если температура теста и температура в расстойной камере будут примерно одинаковы.

Проанализируйте рекомендации известных авторитетов в области хлебопечения, касающиеся температурных параметров расстойки… Специалисты придерживаются именно этого правила: температура в расстойке должна примерно совпадать с температурой направляемого в нее теста или быть немного выше (примерно на 5 о С). Справедливости ради следует отметить, что для каждого конкретного вида изделий наилучшие условия расстойки подбираются экспериментальным путем. Например, Для мелкоштучных и сдобных изделий температуру в расстойной камере можно повышать до 40 — 45 о С.

Влажность в расстойной камере

Слишком высокая влажность в расстойной камере приводит к дестабилизации поверхности тестовых заготовок – поверхностный слой теста становится слишком влажным, липким и теряет упругость, что приводит к прилипанию изделий к поверхности противней и форм и ухудшению внешнего вида изделий. На корочке изделий образуются пузыри, корка может отслоиться от мякиша.

При пониженной влажности в расстойной камере поверхность изделий подсыхает и на ней образуются трещины.

Оптимальная влажность воздуха в расстойной камере для большинства хлебобулочных изделий массового ассортимента находится в пределах от 75 до 80%.

При правильной организации расстойки на поверхности заготовок формируется эластичный и гладкий слой теста, способный хорошо удерживать газ.

Для некоторых видов изделий требуются особые параметры влажности в расстойке. Например, булочки для гамбургеров расстаивают при очень высокой влажности: до 90-100%.

Для предотвращения спама, комментарии публикуются после проверки модератором.

ее внешний вид и качество. Процесс расстойки нельзя недооценивать. Расстойка – это важнейший технологический этап подготовки теста непосредственно перед выпечкой. Существую 2 вида расстойки: предварительная и окончательная.

Предварительная расстойка.

Для большинства сдобных изделий между операциями округления и окончательного формирования кусков теста должна быть предварительная расстойка. Эта операция необходима, так как в результате механического воздействия на тесто при замесе, делении на куски, округлении их возникают внутренние напряжения и частично разрушается клейковинный каркас. В процессе предварительной расстойки внутренние напряжения удаляются, а разрушенные звенья клейковинного каркаса частично восстанавливаются. Продолжительность предварительной расстойки, например, для плюшек – 10-15 мин, для витушек сдобных – 5-10 мин, для лепешек и батончиков к чаю – 1-2 мин.

Процесс брожения во время предварительной расстойки практически не имеет значения, поэтому ее проводят при обычной температуре и влажности.

Окончательная расстойка.

Во время окончательной расстойки в тесте продолжается брожение. При этом выделяется углекислый газ, который разрыхляет тесто и увеличивает объем тестовых заготовок. Пористость теста увеличивается.

При окончательной расстойке заготовки приобретают нужную форму с гладкой и эластичной поверхностью; улучшаются вкусовые свойства теста.

Окончательная расстойка – капризный процесс. Здесь одинаково важны три параметра: влажность, время выдержки, температура.

Для расстойки на производстве используется расстоечный шкаф либо расстоечная камера.

Влажность.

Оптимальная влажность воздуха в расстоечной камере для большинства хлебобулочных изделий находится в пределах от 65 до 85%. Бывают исключения, например, булочки для гамбургеров расстаивают при влажности: до 90-100%.

Очень высокая влажность в расстоечной камере приводит к тому, что поверхностный слой теста становится слишком влажным, липким и теряет упругость, что приводит к прилипанию изделий к поверхности противней и форм и ухудшению внешнего вида изделий. На корочке изделий образуются пузыри, корка может отслоиться от мякиша при выпекании.

Низкая влажность в расстоечной камере приводит к дестабилизации поверхности изделий — поверхностный слой подсыхает и на нем образуются трещины.

Время выдержки тестовых заготовок.

Длительность расстойки теста зависит от многих факторов: от температурного режима в расстоечной камере, от влажности, от рецептуры теста, от характера обработки теста, от массы тестовых заготовок, от способа расстойки заготовок (в хлебопекарных формах или без форм), от особенностей свойств муки.

Уменьшить время расстойки можно, повысив температуру и влажность воздуха (в определенных пределах), также используют улучшители окислительного действия( бромат калия и др. вещества), благодаря которым можно укрепить клейковину. Расстойка может несколько замедлиться при дополнительной раскатке кусков или двукратном округлении, так как при этом тесто уплотняется и достаточно сильно уменьшается его пористость. Более длительно расстаиваются и тестовые заготовки, в рецептуре которых имеется жир и сахар.

Для ускорения газообразования во время расстойки применяют улучшители качества теста (амилоризин и др.), с их помощью стимулируют процесс брожения. Также более быстрая расстойка происходит влажного и теплого теста, более выброженного, чем холодного или моложавого, крепкого теста.

Ржаной хлеб расстаивается быстрее, чем пшеничный, т. к. чем слабее мука, тем меньше времени требуется на расстойку.

Рекомендуется расстаивать заготовки для сдобных изделий 50—120 мин, а заготовки из булочного теста той же массы — 20—50 мин.

Температура.

Температура в расстоечной камере не менее важный параметр расстойки теста.

Существует множество факторов влияющих на выбор температуры при расстойке, но также есть оптимальные пределы температур, которыми руководствуются пекари – это 32 — 45° С.

При более низких температурах процесс расстойки значительно увеличивается по времени, хоть и реологические свойства теста (кислотность теста) будут на высоте.

При температуре в расстоечной камере более 45 ºС процесс как ни странно замедляется, потому что получается обратный эффект и брожение замедляется.

Важно! Температура в расстойке не должна существенно превышать температуру тестовых заготовок после разделки, допускается превышение 5-8 ºС. В противном случае, на поверхности и внутри заготовки тесто будет иметь разную пористость и разные реологические свойства от чего внешний вид и качество изделий от этого сильно пострадают.

Читайте также: