Пресс для посадки подшипников

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Преимущества запрессовки

Преимущества запрессовки по сравнению с обычными гайками и болтами и шурупами особенно ярко проявляются при необходимости скрепления тонколистовых материалов либо фиксации на них других объектов. Данная технологическая операция нашла широкое применение в машиностроительной отрасли, приборостроении, автомобильной индустрии и при создании летательных аппаратов. К числу основных достоинств запрессовки эксперты относят:

высокая степень сопротивляемости нагрузкам, работающим на отрыв, а также кручение;

на лицевой плоскости изделий не формируются выступающие участки. Поэтому дополнительную обработку их поверхности можно не проводить;

обретение конструкцией надежного и характеризующегося высокой прочностью резьбового соединения, способного ее отлично удерживать;

для фиксации не требуется дополнительных элементов;

уменьшается количество необходимых технологических операций, что ведет к упрощению всего процесса сборки конструкции;

возможен монтаж в окрашенные металлические заготовки или имеющие защитное покрытие без нанесения вреда поверхности.

Основные разновидности запрессовочных крепежных деталей

Применение крепежей для запрессовки практикуется, когда необходимо получить высокопрочное и точное скрепление резьбовых деталей с листовым металлом. Другие технологии в таких случаях неэффективны.

Втулки, оснащенные головками 6-гранной конфигурации со сквозной либо глухой резьбовой накаткой;

стержни с наружной резьбой, формирующие соединение с помощью резьбового отверстия либо гайки – проще говоря, шпильки;

втулки с резьбовой накаткой и такие же шпильки, монтируемые в ПП (здесь и далее Печатная Плата);

разные виды гаек, начиная со стандартных, включая самопрошивные и заканчивая оснащенными плавающей резьбой;

для ПП. На поверхность юбки деталей этой группы наносится насечка, параллельная продольной оси их цилиндрической основы. Такое конструктивное решение предотвращает прокручивание в относительно мягком гетинаксе, из которого изготавливаются ПП;

для листового металлопроката. Отличительной особенностью запрессовочного крепления этой группы является наличие невысокого цилиндрического углубления/канавки, предотвращающего поворот. В качестве материала для изготовления этих деталей используются стали без защитного покрытия, оцинкованные гальваническим методом, а также нержавеющие.

Технологии запрессовки деталей

Рассмотрим более подробно основные способы выполнения данной процедуры. Но прежде всего следует сказать, что конкретный метод необходимо выбирать с учетом таких факторов, как степень его экономичности при определенных рабочих условиях, наличие подходящих устройств/приспособлений, а также размеров скрепляемых поверхностей и самого крепежа,

Запрессовка давлением

Данный способ подразделяется, в свою очередь, на несколько видов.

С помощью ударного воздействия

Такая запрессовка осуществляется путем нанесения ударов молотком либо кувалдой. Хоть этот метод и является наиболее распространенным по причине простоты, применять его следует лишь если использование других способов менее целесообразно. По подлежащему запрессовыванию крепежу имеющимся ударным инструментом наносятся воздействия импульсного характера, направленные параллельно оси установочного отверстия. Чтобы поверхность фиксируемой данным методом детали не деформировалась, на ней размещают дополнительный аксессуар – надставку, оправку, прочную, но не чрезмерно жесткую подкладку и т.д.

При помощи устройств с винтовым приводом

Этот способ актуален, когда осуществлять запрессовку другими методами невозможно. К числу его основных преимуществ можно отнести:

детали меньше подвергаются деформированию ввиду плавности процесса;

возможность продуцирования при запрессовке относительно большого силового воздействия;

проводить такую операцию можно в местах с ограниченным доступом.

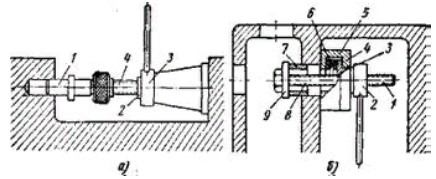

В качестве основного элемента этих устройств выступает силовой винт. Чтобы понять принцип их действия, следует изучить размещенные ниже два чертежа.

При помощи прессов

Технологическое оборудование, называемое прессами, подразделяется на несколько видов. Они бывают:

ручными. Такие прессы способны продуцировать усилие до 20 кН;

пневматическими. Развиваемое такими устройствами усилие изменяется в диапазоне от 30кН до 50 кН;

гидравлическими. Данные агрегаты характеризуются повышенной мощностью. Они развивают усилие почти до 10×10 6 ньютон. Это примерно 1000 Тонн/с

Запрессовка с охлаждением устанавливаемой/охватываемой детали

Этот метод запрессовки основан на временном уменьшении геометрических размеров крепежа (в том числе его посадочного диаметра) под воздействием низких температур. Поэтому охлажденная деталь относительно свободно входит в отверстие, проделанное в установочной базе. После того, как ее температура повысится до рабочего уровня, посадка обретет достаточную прочность.

Например, при использовании такой среды, как жидкий азот, деталь может охладиться до минус 180…195 градусов. Этого достаточно для посадки крепежа с натягом (обозначение N) в пределах 0,05 мм ≤ N ≤ 0,08 мм.

Запрессовка с нагревом базового элемента конструкции

Под базовым элементом конструкции понимается деталь, в котором находится установочное отверстие. Посадка путем ее нагрева применяется, когда проведение этой операции под прессом связано с трудностями, или вообще невозможно. Например, когда длина сопряжения незначительна.

Применение данной технологии предполагает недопущение нагрева запрессовываемой детали выше определенной температуры. Выполнение этого требования исключит отпуск металла и потерю им необходимых механических характеристик.

Следует отметить такой факт: среднее значение натягов при выполнении тепловых посадок превышает где-то в два раза величину этого показателя при посадках, выполняемых на прессах

Условия установки и использования запрессовочных крепежных деталей в тонколистовых монтажных основаниях

Надежная фиксация в тонколистовой заготовке запрессовочной крепежной детали предполагает соблюдение определенных условий, касающихся обоих сопрягаемых элементов конструкции. Их формулировка представлена ниже.

Для металлической пластины:

толщина – не меньше 0,5 мм, а стандартное значение данного показателя – не меньше 0,7 мм. Выбор толщины листовой заготовки зависит от типа предполагаемого к использованию крепежа. Соответствующая информация указана в сопроводительной документации на запрессовочную деталь;

показатель твердости металлического листа по сравнению с этой характеристикой устанавливаемого крепежа должен быть по крайней мере таким же, а лучше меньше;

все предусмотренные технологические операции, связанные с обработкой рабочей поверхности – анодное оксидирование, нанесение защитного покрытия, окрашивание – должны производиться до момента запрессования крепежных деталей.

Для гнезд под крепеж:

отверстия под запрессовочные метизы в тонколистовом основании могут создаваться в ходе литья, пробиваться, высверливаться и вырезаться лазером;

допуск на диаметр гнезда (обозначение Д d ) берется из спецификации. Обычно значение этого параметра изменяется в диапазоне 0,01 мм ≤Д ≤ +0,05 мм;

операции удаления заусенцев и зенкования отверстий не выполняются. Кроме необязательного увеличения временных, физических и материальных затрат, это связано еще с одним фактором. Формулируется он так: материал тонколистовой заготовки, затекает в ходе монтажа не только в специальные насечки на крепеже, но и под эти задиры металла. Таким образом, площадь контакта сопрягаемых элементов конструкции возрастает. А это ведет, в свою очередь, к упрочнению соединения;

Для запрессовываемой детали:

твердость запрессовываемого крепежа должна превышать значение этого показателя тонкого металлического листа;

чем более жесткие допуски применяются к размерным характеристикам таких элементов подлежащих к запрессовке деталей, как цилиндрическая насечка, расположенная по окружности канавка, юбка гайки, тем более лучшими рабочими качествами будет обладать соединения, сформированные таким крепежом. Конкретные численные значения допусков определяются функционалом и размерными параметрами изделий.

Для процесса монтажа:

наличие пресса, характеризующегося любой степенью конструктивной сложности и способного продуцировать параллельно сжимающее силовое воздействие. Для фиксации запрессовочных крепежных деталей, как правило, достаточно использование плоского стандартного, имеющего плоскую конфигурацию, пуансона;

для вдавливания запрессовываемых компонентов крепежа в находящееся в металлической пластине гнездо, внешняя сила прикладывается плавно. При резких импульсных воздействиях сформированное соединение не будет отличаться прочностью. Причина заключается в неравномерном заполнении металлом листовой заготовки рифленой насечки и канавки в теле крепежа;

сжимающее усилие пресса должно быть регулируемым. Это позволит фиксировать с помощью такого оборудования крепежные детали различного типа, изготовленные из металлов, как твердых, так и мягких, и с самыми разными размерами.

Заключение

У запрессовочных соединений имеется одна особенность. Заключается она в том, что еще до начала воздействия рабочих нагрузок они находятся в преднапряженном состоянии от сил натяга, фиксируемых на посадочной плоскости. При этом в охватывающем элементе конструкции наблюдается возникновение трехосных напряжений растягивающего характера, отрицательно сказывающихся на надежности скрепления. В ходе эксплуатации рабочее напряжение суммируется с предварительным. И, как результат, – это соединение может выйти из строя. Произойдет данное явление, если суммарное напряжение превысит значение граничной текучести материала.

Правильная установка подшипников качения и скольжения проходит с предварительной подготовкой рабочего места, вала и подходящих инструментов. В зависимости от характера и направления нагрузки в узле, плотно фиксируется внутреннее кольцо на вал, или наружное кольцо подшипника в посадочное гнездо.

Для установки подшипников без внутреннего кольца проверяется уровень шлифовки дорожки качения на валу (не менее 46 HRC). Диаметр посадочного места вала должен быть больше места, через которое проходит подшипник. При одинаковом диаметре вала по всей длине рабочей области, подшипник для установки нагревается до +100 градусов в минеральном масле, и свободно проходит до места посадки, где остывает, после чего плотно садится в рабочее положение. Применяется для монтажа подшипников и заморозка сухим льдом до -80 градусов, например при одинаковом диаметре наружного кольца и гнезда в корпусе детали. Вообще есть несколько способов установки подшипников:

- фиксирующая / плавающая;

- враспор;

- врастяжку.

Фиксация подшипников также может осуществляться различными способами:

- с натягом до упора в заплечик;

- с помощью пружинного кольца;

- торцевой шайбой;

- гайкой;

- конической разрезной втулкой.

Как запрессовать подшипник

О том, как поставить подшипник знают не только механики и слесари, многие автовладельцы самостоятельно выполняют такие работы с помощью ручного инструмента. Однако, для замены не стандартных подшипников на сложном производственном оборудовании часто требуются специальные приспособления: прессы, гаечно-винтовые съемники, монтажные оправки и стаканы с кольцами. Оправки при монтаже подшипников предотвращают перекос и повреждение подшипника. Специальным прессом устанавливаются подшипники в съемных узлах, которые впоследствии встраиваются в конструкцию механизма. Гаечные и винтовые приспособления применяются если на краю вала нанесена резьба.

Есть общие правила установки, которые необходимо соблюдать для дальнейшей правильной работы подшипников.

- Усилие запрессовки прилагается только к тому кольцу, которое садится с натягом.

- При одновременной запрессовке на вал и в посадочное гнездо, усилие передается на оба кольца.

- Усилие запрессовки распространяется равномерно по всей торцевой части кольца, для чего и применяются выколотки, стаканы, оправки и кольца. Удары наносятся в диаметрально противоположные стороны приспособления.

- Удары по кольцам непосредственно молотком не наносятся, не допускается воздействие на тела качения или сепаратор.

- Свободное кольцо не должно проворачиваться, для чего применяют пружинный преднатяг.

Как ставятся подшипники без внутреннего кольца

Особую технику установки требует монтаж роликовых подшипников без внутреннего кольца и сепаратора. Для посадки на вал с нанесенной дорожкой качения на наружное кольцо наносится консистентная смазка, на которую приклеиваются ролики (иглы). Вспомогательная втулка диаметром на 0,2-0,3 мм меньше диаметра вала, вводится в отверстие подшипника. К втулке вплотную прижимается вал и вместе с ней проталкивается в подшипник.

Технологическая оснастка линии имеет следующие особенности: за конструктивную базу детали на линии выбрана середина накатки вала; независимо от размера вала середина его накатки находится в одном положении относительно оси станка и оси манипулятора; за технологические базы ( они же измерительные) взяты шейки вала, предназначенные для напрессовки подшипников ; закрепление детали для обработки на торцефрезерных, центровальном и шпоночно-фрезерном станках производится в тисках, приспособленных для быстрой переналадки с одной длины вала на другую. [46]

Сборка узлов с подшипниками качения производится после промывки подшипников 8 - 10 % - ным раствором машинного масла в бензине, просушки, протирки и смазывания посадочных мест машинным маслом. Напрессовку подшипников производят с помощью оправок и пресса. Для облегчения напрессовки подшипника на вал его предварительно подогревают в течение 15 - 20 мин в ванне с горячим машинным маслом до температуры 80 - 100 С, а при запрессовке в корпус его подогревают струей горячего воздуха или в масляной ванне. [47]

Перед сборкой подшипники должны быть промыты в 8 - 10-процентном растворе масла в бензине и должны легко проворачиваться. Напрессовку подшипников можно проводить различными спосо - Зами: гидравлическим или механическим прессами, вручную при юмощи молотка и оправки без предварительного подогрева или с предварительным подогревом подшипника в масле, в случае запрессовки го на вал, или корпуса - при запрессовке подшипника в корпус. [48]

Для восприятия осевых усилий дополнительно устанавливают шариковые или роликовые радиально-упорные подшипники. Для напрессовки подшипника на шейку валка применяют метод гидрораспора, при котором насадку и съем подшипника осуществляют, подавая масло под высоким давлением. [49]

Рабочие колеса, подшипники и шестерни с валов спрессовывают приспособлениями. Перед напрессовкой подшипников на вал насоса их нагревают в специальных ваннах в подвешенном состоянии. Не рекомендуется класть подшипники на дно ванны или ведра, так как это вызывает неравномерный нагрев и затрудняет их выемку. Для нагрева подшипников используют обычно электрованны. При этом не допускается передача электрованн или бачков с горячим маслом из рук в руки. Для этой цели их нужно поставить на пол или землю. Необходимо следить, чтобы ванны были заземлены. [50]

Во избежание перекоса колец, повреждения дорожек качения и шариков при посадке шарикового подшипника на вал пользуются оправками, доводя подшипник до места легкими ударами молотка по оправке с упором во внутреннее кольцо. Широко применяются также различные приспособления для напрессовки подшипников на валы. [51]

Запрессовка подшипников при сборке опоры балансира требует установки на стол пресса тяжелых деталей; оси балансира 2, корпуса подшипника 3 и самих подшипников 1, а также кантовки частично собранного узла. Для облегчения и ускорения установочно-кантовочных переходов напрессовку подшипников целесообразно вести на гидропрессе, имеющем выдвижной стол. Таким образом, установка и кантовка деталей и узла может легко производиться краном вне рабочей зоны пресса. [52]

Долговечность подшипника качения зависит от качества его установки и от точности изготовления тех деталей, на которые напрессовывают подшипники. Наличие овальности и конусности посадочных мест, напрессовка подшипников с перекосом вызывают ослабление посадки и повышенный ч износ посадочных мест. Поэтому конструкция оправки должна обеспечить не только равномерную нагрузку на торец запрессовываемого кольца, но и посадку без перекоса. Оправка или подставка должны обеспечить центрирование кольца и изделия. [53]

Известно, что содержание технологии для многих однотипных соединений и узлов по существу одинаково. К числу однотипных, например, могут быть отнесены операции: напрессовки подшипников качения на валы; установки подшипников в корпус; запрессовки в охватывающую деталь втулок, пальцев, осей; постановки и закрепления на валах зубчатых колес, шкивов, маховиков; укладки валов в подшипники; сборки различных типов резьбовых и клепаных соединений и др. Обобщение этих частных технологий, выделение из большой группы их наиболее прогрессивных технологических решений применительно к той или иной типовой группе соединений - представляет собой типизацию технологических процессов. [54]

При этом выколотку помещают поочередно в диаметрально противоположных точках указанной поверхности. Однако данный способ нельзя считать удовлетворительным, так как при такой напрессовке подшипника легко перекосить кольцо на шейке вала. [56]

Схема напрессовки подшипников качения с использованием других видов винтовых - приспособлений дана на фиг. С помощью этих приспособлений можно создавать значительное осевое усилие, поэтому их применяют при напрессовке подшипников большого диаметра . Винт / этого приспособления через сменный хвостовик 2 и переходную тайку 3 соединяется с концом вала, имеющим резьбу. Осевое усилие для запрессовки создается гайкой 4 со штурвалом и через упорный подшипник 5, стакан 6 и втулку 7 -передается на кольцо устанавливаемого шарикоподшипника. [57]

При посадке подшипников чрезмерные натяги колец приводят к недопустимому уменьшению зазоров между кольцами и шариками и даже к защемлению шариков. Уменьшение зазора происходит в пределах 0 6 - 0 7 значения натяга. После напрессовки подшипника на вал проверяют радиальный и осевой зазоры с помощью индикаторного приспособления ( рис. 13.6), а также легкость вращения свободного кольца подшипника. [58]

Сборка узлов с подшипниками качения производится после промывки подшипников 8 - 10 % - ным раствором машинного масла в бензине, просушки, протирки и смазывания посадочных мест машинным маслом. Напрессовку подшипников производят с помощью оправок и пресса. Для облегчения напрессовки подшипника на вал его предварительно подогревают в течение 15 - 20 мин в ванне с горячим машинным маслом до температуры 80 - 100 С, а при запрессовке в корпус его подогревают струей горячего воздуха или в масляной ванне. [59]

Для напрессовки подшипника на шейку вала применяют стаканы, оправки и винтовые устройства. Это обеспечивает равномерную посадку подшипника на шейке вала, предотвращает перекосы при установке и предохраняет подшипник от повреждений, обычно неизбежных при нанесении ударов молотком непосредственно по кольцам подшипника. Если при напрессовке подшипника обнаруживается заедание, это означает, что посадочное место вала искажено или имеется перекос подшипника относительно оси вала. [60]

Приветствую, друзья!

Конструирую ворот для колодца. Требуется посадить 4-е 204-х подшипника(маркировка. 62204 2RS ) на ось d20мм. . Внутренний d подшипника 20мм..

Я так понимаю надо греть. Как и чем? Феном, в масляной ванне? Пластиковые заглушки снять,нагреть, посадить, заново набить, поставить заглушки взад)?

Как грамотно поступить? Мотористы,люди сведущие, посоветуйте пожалуйста.

Экспериментировать не хочется.

Подшипник кладите на лист железа или что-то подобное и газовой горелкой грейте внутреннюю обойму(без фанатизма), потом сажайте на вал.

Для этого их смазкой набивают на производстве, чтобы греть? Вообще-то допуски существуют, при которых диаметры механически насаживаются

Попробуйте, может и получится, в масле тоже можно, если крышки снять - только больше 120 градусов греть не рекомендуется. А смазку потом новую набьёте.

на вал подшипники напрессовываются. за неимением пресса, подшипник можно насадить на вал с помощью доски и молотка.

через кусок дерева подшипник ударами забивается на место.

ни чего сложного там нет. постучал и всё на место встало.

лишь бы вал был сделан по посадке. квалитет k6 обычно.

ни чего греть не надо. и защитные диски снимать не надо.

лазить в подшипники не надо. все сделали до вас. на заводе.

Наверное можно, но при одинаковых размерах подшипника(внутренний диаметр) и вала, боюсь, досок много понадобится.

Gegemon_17

Вал должен быть проточен в минус на 2 сотки. Тогда зайдёт плотно. И можно будет при нужде снять..

Горячая или прессовая посадка здесь не нужна.Попытка насадить подшипник на не проточенный вал, а примерно подходящий по размеру кругляк - обречена на фиаско. Даже полдесятки это много. Никаким нагревом это не решить.

Результатом будет убитый подшипник и потерянное время.

Вал должен быть проточной на ПЛЮС полторы -две сотки, иначе посадка пролетит

Минус пара соток и на холодную посредством оправки. Если вал короткий , то в тисках при наличии отсутствия пресса.

Gegemon_17

. Даже если он его вобьёт, сваркой его уведёт так, что вал станет кривым стартером.Бох в помощь.

Ребяты, там ворот на колодец строится. Любая посадка, на любой вал пойдет, даже совсем без подшипников

Вот именно, а то народ начинает заморачиваться проточками под посадку и прочими технологическими особенностями - влупил на горячую и при таких нагрузках оно 100 лет крутиться будет, даже без смазки 😀

Хорошая приблуда. Чтоб по башке воротом получить если ведро упустишь.))))

Во первых правильно называть вещи своими именами 😛 .

Ибо таких терминов как : обойма и кругляк - НЕТ .

А есть кольца - первое и второе или по другому наружнее и внутренне и пруток а не кругляк (вообще непонятно из какого чуркестана слово кругляк пришло)

Что касается ворота для колодца на 4х подшипниках то скажу одно - каждый сходит с ума по своему .

Что касается как установить подшипники на вал - посредством трубы немного бОльшим внутренним диаметром чем наружный у прутка .

Если подходящей по диаметру трубы нет то воспользуйтесь шайбами подходящего р-ра .

Gegemon_17

Вал должен быть проточен в минус на 2 сотки. Тогда зайдёт плотно. И можно будет при нужде снять.

Интересно где в шаговой доступности есть станок на котором суппорт можно двинуть всего на одну сотку 😊 .

Н.Валерич

Интересно где в шаговой доступности есть станок на котором суппорт можно двинуть всего на одну сотку 😊 .

Ну у мене есть в шаговой. 1к62 и ижак 250. Как раз посадки под подшипники на них ку.

Ребяты, прежде всего спасибо вам всем😊 за ваши мысли!

Хочу ворот на подшипниках.

Допуски и посадки мне когда-то были хорошо знакомы, но. подзабыл.

Сажать на холодную- боюсь изуродую подшипник.

Наверное все же погреть без фанатизьму). попробую.

Я не ищу легких путей😊, отчитаюсь.

З.Ы.: одна колода ворота кил. 50 будет.

я не видел ворот на четырёх пятьсот восъмых-два подпорных бруса и крути сколько хочешъ. но у ТСа свой взгляд.

Gegemon_17

Вал должен быть проточен в минус на 2 сотки. Тогда зайдёт плотно. И можно будет при нужде снять..

Горячая или прессовая посадка здесь не нужна.Попытка насадить подшипник на не проточенный вал, а примерно подходящий по размеру кругляк - обречена на фиаско. Даже полдесятки это много. Никаким нагревом это не решить.

Результатом будет убитый подшипник и потерянное время.

Друже, для Ваших условий - обсадная труба по диаметру вала и внутренней обоймы подшипника, и мыло/фейри на сам вал. Подшипники можно было и Б/у взять, и набить графитовой, или что есть.

Стандартно выступающие концы вала, на который насажен ворот, "лежат" на бруске из твердых пород дерева - дуб, к примеру, пропитанный любым маслом. Хоть отработкой. 3-5 лет, дальше брусок приподнять, или другой стороной повернуть.

З.З.Ы.: сначала хотел реализовать полностью мет. Конструкцию. Но мет. Барабан на вороте🤔 в 2,5 раза тяжелее брёвна с теми же параметрами(грубо)+,вернее , - , греметь будет сильно( возможны конечно варианты).

Но приготовил уже осиновую колоду.

Вал(прут), на котором будет сидеть конструкция, посчитал примерно на прочность (на прогиб)- все ок.

Напильником чуть точнуть вал и всего делов. Небольшой эксцентриситет на этой конструкции вообще пофигу.

Но если уж хочется заморочиться соседям на зависть, то вместо 204 надо взять два корпусных подшипника типа UСFL или UCF. Смысл в том, что в таких узлах подшипник может поворачиваться внутри своего корпуса вдоль любой плоскости, таким образом два подшипника (на которых держится вал) всегда встанут соосно, как бы криво не стояли их корпуса. Ценник порядка 400руб за шт.

А вот если взять обычные подшипники и закрепить их жестко но не соосно, то вал может довольно заметно подкусывать.

Допуск припуск на 130 мм диаметра от 30 до 60 микрон. Выше 60 есть риск не посадить.

Сильно сомневаюсь в способности ТС обеспечить допуски и технологию на неразборных подшипниках.

Обойма и кругляк - не термины ГОСТ, зато Вас сразу поймет любой технарь в стране. Есть в каждой профессии профессиональный сленг.

Пруток может быть круглым, квадратным, шестигранным, арматурным. А кругляк или круг - это однозначное определение. Кстати по гост это не пруток, а ПРОКАТ СОРТОВОЙ СТАЛЬНОЙ ГОРЯЧЕКАТАНЫЙ КРУГЛЫЙ. Слово "круглый" есть, а слова "пруток" нет.

а если железный ворот доской обшить? тише будет. темболее штурвал есть.

Обойма и кругляк - не термины ГОСТ, зато Вас сразу поймет любой технарь в стране. Есть в каждой профессии профессиональный сленг.

Пока хожу вокруг да около, размышляю. Столбы поставил-их два - труба квадрат 100.

Вдохновения пока нет.

Мысли по монтажу ворота были такие:

В первых двух вариантах сложнее обеспечить соосность(лазерного уровня у меня нет).

3 вариант кмк проще и в реализации и в обслуживании.

Буду признателен За советы.

Подобрать под вал полипропиленовую трубу, ее вставить в стальную, стальную вварить в столбы. Периодически смазывать - сто лет простоит.Я так колесо в тачке ремонтирую, родные подшипники высыпаются через пару месяцев, а пп труба терпит любые нагрузки, там скорее тачка пополам развалится.

bmw 444

В первых двух вариантах сложнее обеспечить соосность(лазерного уровня у меня нет).

3 вариант кмк проще и в реализации и в обслуживании.

Буду признателен За советы.

Ну раньше просто делали в столбах два косых пропила по диаметру вала примерно до середины , вкладывали в них концы вала, и забивали пропилы брусками. Солидол опционно. Абсолютно рабочая хрень на все времена. Ваши подшипники перекосит когда столбы начнут гулять. Погулять они будут

Гулять не должны по идее- вниз на 1,5м. заглубил😊. Куда уж там гулять, плюс свяжу сверху. Но все, конечно , может случится.

Значить, коллективный разум склоняется ко втулкам пп.

Я в растерянности тогда. надо подумать.

Конечно со втулками проще вроде бы. думаю.

Вот так вот тема плавно от посадки подшипников перетекла в концептуальное решение😀.

В названии ничего менять не буду, пусть будет как будет. Может когда-нибудь кому-то ещё пригодится☝.

bmw 444

Гулять не должны по идее- вниз на 1,5м. заглубил😊. Куда уж там гулять, плюс свяжу сверху. Но все, конечно , может случится.

Значить, коллективный разум склоняется ко втулкам пп.

Я в растерянности тогда. надо подумать.

На четырех подшипниках много и не надо.

У нас на глубоких - в июне есчо в них лед был по срубу, встречалась тема в две бадьи на одной цепи. Полная поднимается, пустая автоматом вниз. Цепь в два оборота на вороте. Правда бадейки были ведра по два+, и фабричные колеса в рост из чугуния от платтовского привода паровой машины. Очень плавно хрень работала.

У нас на работе для нагрева подшипников используется индукционный нагреватель, причем переносной (тяжелый правда зараза). Может аналоги есть в автомастерских, и можно попросить на денек.

Nazar_Cowax

У нас на работе для нагрева подшипников используется индукционный нагреватель, причем переносной (тяжелый правда зараза). Может аналоги есть в автомастерских, и можно попросить на денек.

Спасибо за мысль. Но от подшипников решено отказаться. Будут втулки просто.

Собственно и название темы можно поменять(не знаю как ).

Речь о об организации устройства для подъёма ведра из колодца.

Лучшее устройство для подъема воды это насос. А по теме. Подумайте о простых деревянных втулках, например из дуба, бука, железного дерева 😊 , в общем любого твердого. Даже на подлодках на главаном валу прекрасно работают деревянные подшипники скольжения. Или если уж совсем хочется типа технологичности, капролон, фторопласт.) Обычные вороты на деревенских колодцах десятками лет работали без всяких подшипников, при этом вся деревня крутила их целыми днями. 😛

Афтор темы лютый извращенец и гуманитарий . Не сказать ишшо хужей.

Что ему мешает подшипники на опорах поставить ? Заратустра? 😊 😊

Ну прикупи себе пару вот таких железяк и будь счастлив.

Ну а барабан для намотки цепи сварить дело не хитрое из железа и обшить доской, чтоб гремело поменьше.

Сами Вы гуманитарий

😛 . Я техарь до мозга костей 😊 . С извращенцем соглашусь,пожалуй 😀 . Ворот хотел деревянный непременно,но подумаю,спасибо!

Колодезный ворот.

Вы еще предложите подшипники в масляные картеры поместить.

С принудительной подачей масла для создания масляного клина.

Или вообще вал на магнитных подвесах.

😀

Если уж так хочется подшипники, то на резьбовую втулку 22 мм с коническими шайбами.

Она же ось барабана.

А еще нужно дисковый тормоз поставить.

Чтобы, если упустишь полное ведро, рукояткой по башке не прилетело.

Да, без тормоза беда будет.

Хоть тема оказалась и не по теме немного, хочу закончить.

Ну и основная задача теперь - построить грамотный люк(дверцу), желательно с ее утеплением и утеплением всей посадочной поверхности.

А поверхность непростая весьма- камни- отрывать их не буду, хочется сохранить красоту🤨

Странная конструкция, во всяком случае, судя по фото.

1. Колодец навесом прикрыли, а человеку пускай дождь за шиворот течёт?

2. Вал слишком длинный. Вот подняли Вы полное, тяжелое(!) ведро, оно висит примерно по центру колодца. Если при намотке цепь/веревку в сторону слишком уведёт, ведро цепанёт стенку и вода расплещется.

Надо бы теперь ведерко перехватить да на край колодца поставить, верно? Одна рука ворот придерживает, остаётся другой рукой дотянувшись-изогнувшись ведерко достать. Ножного тормоза что-то не наблюдается.

Прощай, здоровый позвоночник!((( А зимой - с наледеневшей горы да быстро-быстро, чтоб колодец не выстужать?

нинада бить или сильно давить подшыпники - их можна просто приклеить. на типа поксипол или просто епоксидный медленый.

Красили или обжигали имхо напрасно. Все это будет на руках. Когда ведро в колодец бросают, бревнышко рукой тормозится, потому они всегда буквально от полированные.

Фотограф из меня не ахти😊 конечно, но:

1. Шиворот 😊 будет абсолютно сухой, он под козырьком;

2. Ведро боковины цеплять не будет, предусмотрен определенный центрующий конструктив;

Да и кто же ведро в колодец бросает, его опускают обычно☝.

Обжигал не зря имхо. Рукой тормозить будет не нужно, тормоз предусмотрен.

Основной вопрос теперь :

Как плотно и красиво закрепить утепленный люк(дверцу(цы)), с учетом торчащих разновеликих камней😁.

Камни пилить и отрывать не предлагать☝😊.

З.Ы.: ворот( вал) действительно слишком длинный, но он был посчитан на прочность(изгиб), выдержит слона. Тросс(цепь) разбегаться не будет, предусмотрено инженерное решение соответствующее.

Велосипед изобретен давно, с тех пор его конструкция лишь совершенствовалась, для удобства использования. А тут, на мой взгляд, обратный процесс

в щас дохнущей техноцыве камни ешо можна пилить алмазными дисками годно быстро и просто. ну с пылищщей только. а может быть и с водой пиление - даже без пылищщи.

Читайте также: