Посадка металла в печь

Добавил пользователь Дмитрий К. Обновлено: 18.09.2024

НАГРЕВ МЕТАЛЛА И НАГРЕВАТЕЛЬНЫЕ УСТРОЙСТВА

§ 4. Процесс нагрева и явления, его сопровождающие. Режим нагрева

Целью нагрева металла перед горячей обработкой давлением является снижение его сопротивления деформированию и повышение пластичности.

При нагреве металла до максимально допустимых температур ковки (1100 - 1250° С для сталей различных марок) сопротивление его деформированию снижается в 15 - 20 раз по сравнению с обычным холодным состоянием.

Нагрев является важнейшей операцией при обработке давлением, так как от него зависят качество изделий, производительность оборудования и себестоимость продукции.

Основные требования к нагреву металла сводятся к обеспечению равномерного прогрева слитка или заготовки по сечению и длине за минимальное время, при наименьшей потере металла на угар (в окалину) и экономном расходе топлива.

Несоблюдение установленного режима нагрева по скорости и температурам может привести к ряду дефектов в металле, часть которых является неисправимым браком (пережог, трещины).

Применяют два основных способа нагрева заготовок: пламенный нагрев в печах и электронагрев.

При пламенном нагреве тепло от сжигания твердого, жидкого или газообразного топлива передается нагреваемому металлу тремя путями: конвекцией - от пламени и горячих газов к поверхности заготовок; излучением (лучеиспусканием) - от пламени и раскаленных стенок печи; теплопроводностью - с поверхности заготовок в глубь металла.

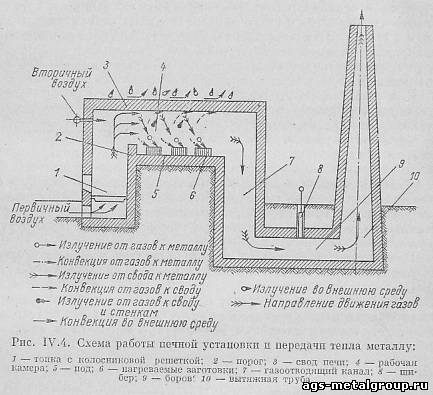

Схема передачи тепла металлу в рабочей камере нагревательной печи, работающей на твердом топливе, с полугазовым процессом сжигания, изображена на рис. IV.4.

Первичный воздух в количестве 60% от необходимого для полного сжигания топлива подается через колосниковую решетку в нижнюю часть топки. Вследствие неполного сгорания топлива в топочный объем поступает полугаз, содержащий горючие: окись углерода, углеводороды, водород и частицы углерода в виде сажи.

Полугаз поднимается вверх, смешивается с вторичным воздухом (остальными 40%) перед входом в рабочую камеру и догорает в ней. В рабочей камере печи горящие газы передают тепло заготовкам, окружающим стенкам и своду, а раскаленные стенки и свод, в свою очередь, также отражают тепловые лучи на лежащие на поду печи заготовки.

Теплообмен в печи показан на рис. IV,4 условными обозначениями. При низких температурах (до 600 - 900° С) преобладает теплопередача металлу путем конвекции, а при высоких температурах около 90% всего тепла передается излучением. Нагреву металла до высоких температур сопутствуют тепловое расширение, структурные превращения и рост зерен металла, изменение его механических свойств, окисление и обезуглероживание поверхности заготовок.

Дефектами нагрева являются перегрев и пережог. Нагрев стали при высоких температурах (свыше 1050° С) вызывает быстрое увеличение размеров зерен за счет слияния более мелких зерен в крупные, т. е. перегрев металла. Крупнозернистый металл имеет низкое сопротивление удару и может дать трещины при ковке. Перегрев исправляется термической обработкой.

Пережогом называется явление сквозного окисления металла заготовки при высоких температурах нагрева (близких к линии солидус), сопровождающееся появлением окислов по границам зерен металла и нарушением механической связи между зернами. Пережженая сталь рассыпается на куски под ударами молота. Этот брак неисправим.

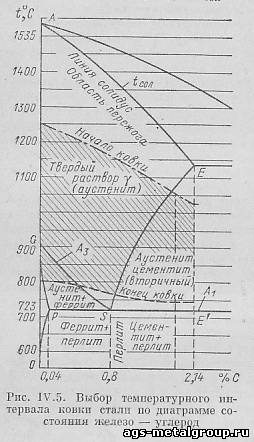

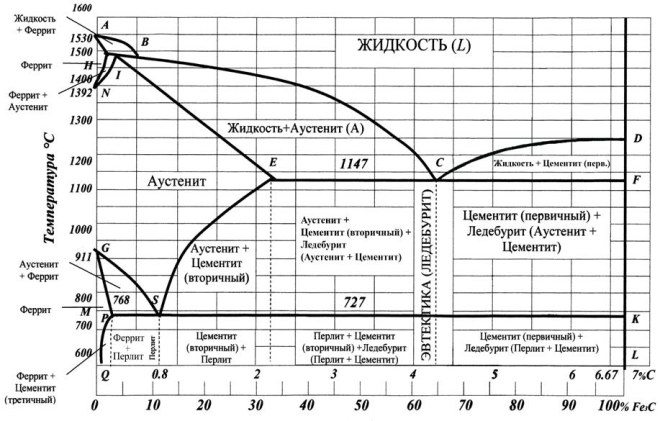

Зоны перегрева и пережога стали показаны на рис. IV.5.

Область температур нагрева металла, в которой рекомендуется производить горячую обработку давлением, называют температурным интервалом ковки. Он определяется разностью между начальной температурой ковки, до которой производится нагрев металла, и конечной температурой, при которой ковка заканчивается.

Для получения наименьшего сопротивления металла деформированию и повышения его пластических свойств выгодно нагревать металл как можно выше, так как это позволяет затрачивать меньшую работу на деформацию металла. Однако высокий нагрев ограничен возможностью пережога металла.

Заканчивать ковку следует при наиболее низкой температуре, при которой деформация еще является горячей и не появляется наклеп.

Температурные интервалы ковки сталей и цветных сплавов назначаются по диаграммам состояния этих сплавов или же выбираются по справочным таблицам, составленным на основе этих диаграмм.

Для углеродистой стали температуры начала ковки выбирают по диаграмме состояния железо - углерод (рис. IV.5) на 150 - 200° ниже температуры начала плавления стали заданного химического состава (т. е. температуры tсол, соответствующей линии солидус диаграммы). Температуру конца ковки устанавливают на 25 - 50° выше нижней критической точки А₁ (линия SЕ').

Область горячей обработки давлением на диаграмме заштрихована.

Цветные металлы и сплавы имеют меньшие температуры плавления, чем у сталей, и соответственно ниже расположенные критические точки. Поэтому их температурные интервалы ковки находятся в области более низких температур. Так, например, медь начинают ковать при 1000° С, а заканчивают при 800° С. Температурный интервал ковки латуни марки ЛС59-1 находится в пределах 800 - 650° С, бронзы БрАЖ 9-4 - 900 - 700° С, алюминиевого сплава АК8 - 450 - 350° С, магниевого сплава МА2 - 450 - 350° С.

Продолжительность нагрева зависит от температуры в печи, химического состава стали, сечения заготовок и их расположения на поду печи. Количество тепла, воспринимаемое металлом, будет тем больше, чем больше разность (температурный напор) между температурами печи и заготовки, а также чем больше отношение поверхности нагреваемой заготовки к ее объему. Величина температурного напора обычно составляет 100 - 150° С. При скоростном нагреве она возрастает до 200 - 300° С, а время нагрева при этом сокращается в 3 - 4 раза.

Для определения времени нагрева Т стальных заготовок в камерных печах пользуются формулой Н. Н. Доброхотова - В. Ф. Копытова: Т = αkD√D ч, где α - коэффициент, учитывающий способ укладки заготовок на поду печи: для штучных заготовок круглого сечения, нагреваемых со всех сторон, α = 1; для нескольких плотно уложенных заготовок α = 2; для заготовок, уложенных с промежутками в 0,5 D, α = 1,4. Для заготовок квадратного сечения α соответственно равно 1,4, 4,0 и 2,2; k - коэффициент, учитывающий степень легированности стали (для углеродистой стали k = 10 и с увеличением содержания легирующих элементов повышается до 20); D - диаметр или сторона квадрата нагреваемой заготовки в м.

Время повторного нагрева заготовок при подогревах их от 700 до 1200° С составляет около 50 - 60% от полного времени нагрева Т, если температура рабочего пространства печи равна 1300° С.

§ 5. Нагревательные печи для пламенного нагрева

Нагрев заготовок и слитков перед обработкой давлением производят в горнах, камерных и методических печах.

Горны отличаются от нагревательных печей небольшими размерами, отсутствием топок и камер для нагреваемых заготовок. Горны отапливаются обычно каменным углем или коксом и нагрев металла в них производится при непосредственном контакте с топливом. К недостаткам горнов относятся их низкий к. п. д. - 5 - 6%, большой расход топлива (до 100% от веса нагреваемого металла) и др. Поэтому горны используются лишь для нагрева мелких заготовок при ручной ковке.

Камерные печи имеют одинаковую температуру по всему рабочему пространству и относятся к печам периодического нагрева. Заготовки загружают в них определенными партиями (садками) через рабочее окно, укладывают на под печи, где они остаются неподвижными в течение всего периода нагрева. Поштучная выгрузка нагретых заготовок производится через то же рабочее окно. Эти печи применяются в кузнечно-прессовых цехах, их к. п. д. составляет от 15 до 35%.

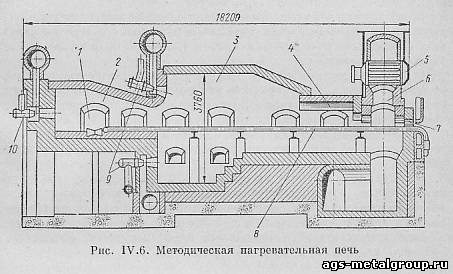

Методические печи имеют постоянно повышающуюся температуру рабочего пространства от места загрузки заготовок к месту их выгрузки и являются высокопроизводительными печами непрерывного нагрева. Заготовки загружают в печь через небольшие промежутки времени с одного ее конца и постепенно передвигают вдоль рабочего пространства из области низких температур в область высоких, навстречу потоку печных газов. Нагретые заготовки выдаются через окно на противоположном конце печи. Металл нагревается постепенно, методически, отсюда и произошло название печи.

Печи с вращающимся подом (карусельные) являются разновидностью методических печей и представляют собой как бы свернутую в кольцо конвейерную методическую печь.

Методические печи применяют в прокатных и кузнечно-штамповочных цехах, а также для нагрева слитков из цветных сплавов перед прессованием прутков и труб. К. п. д. методических печей достигает 45 - 50%.

Нагревательная печь любого типа состоит из следующих основных частей: металлического каркаса с кладкой из огнеупорного кирпича, образующей рабочее пространство (камеру) печи; устройств для сжигания топлива (топки, горелок или форсунок); дымоотводящих каналов и рабочих окон для загрузки и выгрузки металла, прикрываемых подъемными чугунными дверцами, выложенными огнеупорным кирпичом. Кроме того, печь может иметь вспомогательные механизмы и устройства для облегчения труда нагревальщиков и для повышения экономичности ее работы. К первым относятся механизмы для открывания и закрывания дверец печи, посадочные машины и приспособления для загрузки и выгрузки тяжелых заготовок, толкатели заготовок в методических печах. Ко вторым относятся теплообменные аппараты- рекуператоры и регенераторы, использующие тепло отходящих газов для подогрева воздуха и горючих газов, вдуваемых в печь.

Печи прокатных цехов. Для подогрева крупных слитков, поступающих из мартеновского цеха после разливки стали еще неостывшими (с температурой 700 - 800° С), перед прокаткой их на обжимных станах - блюмингах и слябингах применяются, нагревательные колодцы, которые подразделяются на пламенные (отапливаемые газом) и электрические. Последние снабжены нагревательными элементами, по которым пропускается ток. Нагревательные колодцы являются разновидностью камерных печей.

Пламенные нагревательные колодцы в зависимости от способа использования тепла отходящих газов делятся на регенеративные и рекуперативные. В регенеративных колодцах производится периодический подогрев воздуха и газа до 750 - 850° С в двух парах регенераторов, аналогичных по устройству и принципу действия регенераторам мартеновской печи. В рекуперативных колодцах производится непрерывный нагрев холодного воздуха, вдуваемого в камеру колодца, до 750 - 900° С.

Рекуператоры состоят из системы керамических труб, внутри которых проходят раскаленные отходящие газы. Эти газы нагревают стенки труб и отдают свое тепло потокам холодного воздуха, проходящим в поперечном направлении и омывающим внешнюю поверхность труб.

Нагрев небольших слитков и обжатых болванок перед прокаткой их на сортопрокатных, рельсобалочных и проволочных станах производится в методической печи, изображенной на рис. IV.6.

§ 6. Электронагревательные устройства

Электронагрев заготовок, являясь прогрессивным методом благодаря значительным преимуществам его перед пламенным нагревом, получает все большее применение в кузнечном производстве. Основные виды электронагрева - индукционный и контактный, важнейшими преимуществами которых являются: уменьшение продолжительности нагрева в 8 - 10 раз, снижение потерь металла на угар в 5 - 6 раз (с 3 до 0,5%) и улучшение качества поверхности поковок. Это позволяет уменьшить припуски металла и трудоемкость последующей обработки поковок резанием, а также повысить стойкость штампов и других кузнечных инструментов благодаря значительному уменьшению их износа из-за окалины. Кроме того, при электронагреве достигается коренное улучшение условий труда благодаря отсутствию дыма, копоти и вредных газов, загрязняющих атмосферу цеха, а также обеспечивается надежное регулирование температуры и автоматизации процесса нагрева металла.

Индукционный нагрев. Сущность индукционного нагрева заключается в том, что через индуктор, представляющий собой катушку (соленоид) из витков медной трубки, в которой циркулирует вода для охлаждения, пропускается переменный ток повышенной или обычной промышленной частоты. В результате вокруг витков катушки возникает переменное магнитное поле индукции. Если в индуктор при этом помещена стальная заготовка, то в ней возникают вихревые токи, быстро разогревающие ее до высокой температуры. Автоматизированная подача заготовок в индуктор осуществляется пневматическим толкателем.

Переменный ток, индуктируемый в заготовке, распределяется по ее сечению неравномерно. Наибольшая плотность тока наблюдается в наружных слоях заготовки (поверхностный эффект).

Глубина слоя, в котором возникает индуктированный ток, зависит от частоты последнего; при низкой частоте ток проникает в тело заготовки на значительную глубину, а при высокой частоте сосредоточивается лишь в тонком слое на поверхности заготовки. Следовательно, заготовки большого диаметра целесообразно нагревать переменным током меньшей частоты, и наоборот. Необходимую частоту тока можно определить по формуле f = 30000/d², где f - частота тока в гц; d - диаметр заготовки в см.

Практически для нагрева стальных заготовок Ø 15 - 140 мм применяют токи повышенной частоты 10 000 - 500 гц. Для заготовки Ø 150 - 350 мм применяется нагрев током промышленной частоты 50 гц.

Индукционный нагрев применяется также для слитков из цветных металлов и сплавов - алюминия, латуни, никеля перед прокаткой, прессованием и штамповкой. Расход электроэнергии при индукционном нагреве составляет 0,4 - 0,5 квт·ч на 1 кг нагреваемой стали и вполне окупается преимуществами, указанными выше. Время нагрева составляет: для стальных заготовок Ø 100 мм - 170 - 350 сек, Ø 200 мм - 420 - 480 сек; для алюминиевого слитка Ø 810 мм (перед прессованием)- около 35 мин.

Для индукционного нагрева применяются нагреватели периодического и непрерывного действия, с автоматической загрузкой и выгрузкой заготовок.

Контактный нагрев. К концам заготовки через медные коктакты - зажимы подводится переменный ток большой силы (десятки тысяч ампер), напряжением от 1 до 12 в. Нагрев заготовки происходит за счет ее сопротивления прохождению тока. Количество выделенного при этом тепла очень велико и, согласно закону Джоуля - Ленца, равно Q = 0,24 I²Rt кал = I²Rt Дж.

К. п. д. контактной установки составляет 68 - 75%, а расход электроэнергии 0,35 - 0,45 квт·ч/кг. Время нагрева стальных заготовок Ø 50 и 70 мм до температуры 1250° С составляет соответственно 62 и 120 сек.

Контактный нагрев применяют для стальных заготовок Ø 16 - 70 мм.

В кузнечно-штамповочных цехах применяются электроконтактные высадочные и гибочные машины и полуавтоматы, в которых совмещены операции нагрева и деформации заготовки.

Технологии ковки в машиностроении являются широко распространённым и технически эффективными методами получения крупногабаритных заготовок например, поковок.

Структура стали в поковках, относительно отливок, имеет более мелкозернистую структуру и более однородный химический состав, практически не имеет усадочных пор, раковин и ликваций и т.п.

Поковки нужной формы получают методом пластических деформаций кусков слябов, отливок или прутков, имеющихся в наличии в условиях специализированных кузнечно-прессовых заводов или крупных термических цехов. Манипуляции по изменению геометрии поковок производятся только в горячем состоянии. Рекомендуемая температура термообработки под пластическую деформацию (например, ковку) зависит от концентрации углерода и легирующих элементов в стали, и лежит в диапазоне температур от 800 до 1280°С.

Технология изготовления поковки

При изготовлении поковок, от исходного куска металла до готовой детали с нужными свойствами изделие подвергают нескольким видам нагрева. Термообработку подразделяют на предварительную: для снижения твёрдости, выравнивания структуры, минимизации внутренних напряжений снижения флокенообразования и окончательную, для получения относительно высокой твёрдости.

Изделие от исходной заготовки до готовой детали проходит следующие виды термообработок.

Практически все дефекты образуются или устраняются корректными или некорректными методами и приёмами нагрева.

Чтобы минимизировать возможные дефекты нагрев должен проводиться при строго определённой температуре в печи для конкретной формы, толщины, с учётом химического состава материала, и условием равномерного распределения температурного градиента по сечению заготовки. Например, если температура снаружи заготовки значительно выше рекомендуемой и мощности печи достаточно для компенсации температурного проседания при посаде холодной заготовки. В таком случае возникает значительный температурный градиент по сечению металла(снаружи горячая поверхность, а внутри относительно холодная) и в структуре стали возникают чрезмерные термические напряжения, которые приведут к возникновению микро и макротрещин.

| Вид термообработки | Назначение и получаемые свойства |

|---|---|

| Нагрев под ковку, (пластическую деформацию) | Для повышения пластичности и возможности изменения формы исходной заготовки; |

| Отжиг или нормализацию, (в зависимости от типа изделия) | Для выравнивания структуры и снятия напряжений после пластической деформации |

| Улучшение: закалка с отпуском | Для получения нужной (высокой) твёрдости |

| Регулируемое охлаждение | Проводят для минимизации дефектов и ускорения процесса например, после ковки или отпуска |

Для недопущения возникновения трещин определяют оптимальную (допустимую) скорость нагрева и на практике её не превышают.

Реальная скорость нагрева будет зависеть от сочетаний температуры, мощности печи, теплоёмкости садки и схеме размещения.

Учитывая большие габариты поковок и условия высоких температур нагрев проводят, преимущественно в печах с газовым обогревом. Для обеспечения равномерного обогрева заготовки в рабочем пространстве размещают на специальных стальных возвышениях, относительно пода, (лёжках), а садку рекомендуется размещать на равномерном удалении относительно горелок.

Вторым, желательным, условием для эффективной ковки считается увеличенная, относительно серийных нагревательных установок для термообработки, мощность. Чем ближе скорость нагрева к допустимой, тем меньше времени проводится процесс нагрева и соответственно меньше образуется угара металла (окалина), минимизируется обезуглероженный слой и дефекты в виде флокенов. Величина зернистости стали напрямую зависит от времени термообработки.

В условиях среднесерийного производства актуальным становится изменение скорости нагрева для улучшения свойств и повышения экономической рентабельности.

При повышенных температурах, когда сталь уже начинает обладать высокой пластичностью и уже значительные термические напряжения, преимущественно, деформируют заготовку вместо образования термических трещин. Получается что допустимая скорость нагрева актуальна только до величины 560°С для углеродистых сталей. При температурах выше 560°С скорость уже не регламентируется, а ограничивается установленной мощностью и температуропроводностью конкретных марок стали.

Если учитывать данный момент, то самым технологичным решением нагрева под ковку оказывается обработка в проходных печах с различными температурами в зонах или в садочных печах с регулированием температуры.

Оптимальный график нагрева крупных заготовок под ковку

Время термообработки было определено Ю. М. Чижиковым для случая обработки методических и полуметодических печах формулой:

- Где Тнагр: - время нахождения заготовки при рекомендуемой температуре, в часах;

- D: - диаметр или меньшая сторона сечения нагреваемого тела в см;

- К: - коэффициент; для углеродистых сталей: К=0,1÷0,15; для легированный конструкционных К=0,15÷0,2; для высоколегированных и инструментальных К=0,3÷0,4.

Пример: пруток диаметром 150мм или 15см из среднелегированной стали необходимо нагревать до температуры ковки: Коэффициент К примем: К=0,15, тогда время нагрева составит: Тнагр=0,15·15=2,25ч.

Соответственно, время на прогрев прутка Ø 150мм составит 2,25 ч. Время, затраченное на нагрев, прямо пропорционально температуропроводности и обратно пропорционально квадрату толщины заготовки.

После термообработки сформированные изделия охлаждаются. Интенсивность охлаждения не регламентируется и, как правило, производится на воздухе. Исключение составляют легированные стали, у которых одним из дефектов поковок могут быть флокены. Крупные поковки флокеночувствительных легированных сталей, полученные из слитков, следует охлаждать после ковки по специальным тепловым режимам, которые обеспечивают перераспределение или удаление водорода. Например, изделия с площадью сечения 100-150мм 2 из сталей: 40Х, 50ХН, 38ХГН медленно охлаждают в закрытых колодцах. Для поковок сечением от 300 мм и более режим специального охлаждения назначают с учётом химического состава и размеров.

Отжиг поковок

После проведения деформации, в окончательно сформированной поковке, напряжения по сечению изделия неравномерны. Для устранения дефектов и выравнивания структуры, а также и снижения твердости проводят: отжиг. Отжиг, в зависимости от формы и хим. состава стали проводят с нагревом выше точек Ас3 или Ас1 диаграммы железоуглерод с последующим медленным охлаждением (от 150 °С/ч для углеродистых сталей до 15 °С/ч для легированных сталей) или изотермический отжиг с выдержкой ниже точки Ас1. Для некоторых видов изделий допускается проведение нормализации (нагрев на 30-50 °С выше точки Ас3) с последующим высоким отпуском для легированных сталей, без отпуска для углеродистых сталей.

ТЕРМИЧЕСКАЯ ОБРАБОТКА СЛИТКОВ ОСОБЕННОСТИ СТРОЕНИЯ ЛИТОЙ СТАЛИ Необходимость и характер термической обработки слитков связаны с особенностями строения литой стали и, прежде всего, с ее неоднородностью. Различают структурную, физическую и .

скбго или перйтектического происхождения (карбидная неоднородность) [3]. Дендритная ликвация легко обнаруживается либо путем травления шлифов, либо измерением микротвердости. Так, экспериментально установлено, что в результате дендритной ликвации в .

мации металла. При этом с увеличением степени укова снижается степень неоднородности. В то же время с уменьшением размера слитка уменьшается степень укова, .необходимая дли получения прутка одного и того же размера, а значит снижается благоприятное .

вания углублена ниже уровня рабочей площадки цеха. В огнеупорной кладке / в два ряда по высоте расположены горелки 2. Дымовые газы удаляются через каналы 3 в боров 4. Между корпусом печи и крышкой 5 предусмотрен тепловой песочный затвор 6. Отверстия .

требуется выдержка продолжительностью в СоТни ча-сов п-ри температуре более 1200° С. Поскольку интенсивность процесса диффузии зависит от перепада концентраций, а последний с течением времени убывает, эффективность гомогенизации также убывает со .

выдержки от 8 до 15 ч. Охлаждение производят замедленно, с печью. Исследована возможность сокращения выдержки путем применения ступенчатого режима отжига. Например, в случае слитков из шарикоподшипниковой стали ШХ15 (опытно-промышленная .

др., эти стали (приобретают повышенную склонность к переохлаждению аустенита. При разливке сравнительно быстро остывает поверхность слитка, соприкасающаяся со стенками изложницы, и в результате в наружной его зоне образуются структуры .

это не приводит к образованию перлитной структуры, а для устранения внутренних напряжений достаточно нагрева до более низкой температуры. Поэтому при необходимости слиткц из таких сталей подвергают высокому отпуску, при котором наряду со снятием .

нагрев со скоростью 60—100 град 1ч выше Ас и после выдержки, необходимой для выравнивания температуры по сечению слитка и по объему всей садки, снижают температуру немного ниже Агх. Благодаря низкой устойчивости аустенита в этой температурной .

нологические процессы обработки с посадкой слитков непосредственно после разливки в лечи для нагрева под прокатку или в колодцы замедленного охлаждения. Дорогостоящий и малопроизводительный отжиг используют все реже. 2. ТЕРМИЧЕСКАЯ ОБРАБОТКА .

подстуживания садки со стороны этого окна в поду печй предусмотрены отверстия, через которые поступают дымовые газы, образуя тепловую завесу. Огнеупорная кладка стен выполнена в два слоя из трепела 9 и шамота— ультралегковеса 10. Чтобы под не .

ловия теплоотдачи. Обрабатываемый металл пакетируется с помощью бугелей 7. Наблюдение за прогревом металла осуществляется через отверстия 8. Песочный затвор 9 служит для тепловой изоляции внутреннего пространства печи. Горелки 10 располагаются по .

Важными достоинствами печей с шагающими балками являются: 1) высокая производительность; 2) возможность полной механизации и автоматизации процесса нагрева; 3) компактность всей установки; 4) возможность применения сравнительно более высоких .

отпуска; 7) легированные (Конструкционные, поставляемые после отжита; 8) высоколегированные коррозион-но-и жаростойкие. При обработке в печах периодического действия сортовой прокат перед загрузкой в печь собирают с помощью специальных .

металла, в случае П-образного пакета уменьшается на 3—4 ч. В результате производительность печей при такой укладке не только не снижается, а даже несколько повышается. Поскольку сортовой прокат обрабатывают крупными садками, практически не всегда .

При составлении садки. В печах с выкатным подом, например, перепад температуры по высоте печи достигает 40—60° С. Поэтому при составлении садки из разных сталей целесообразно в верхнюю часть пакета, которая будет размещаться в более .

туру 400—500° С, продолжительность нагрева для садки массой 20—30 т в среднем составляет 3—5 ч. Практически продолжительность нагрева печи до заданной температуры определяется по показаниям термопар, установленных в ее своде и боковых стенках. К .

ловиях на образцах. В производственных условиях, особенно при обработке сталей, склонных к ликвации, рас пад аустенита может начаться раньше, а закончиться позднее, чем это следует из диаграммы. Скорость охлаждения при отжиге устанавливают с .

печи при несколько более высокой температуре (на 50—80° С). Отжиг с изотермической выдержкой, применяемый для сокращения обработки, в случае крупных садок металла не может быть достаточно эффективным. При таком отжиге после нагрева и .

одной печи в другую (перегрузка занимает 1,5—2 мин). Вначале металл нагревают в печи, имеющей предельно допустимую для данного процесса температуру, а после необходимой выдержки пересаживают в другую печь с температурой 650—700° С. В этой второй .

значительно превышающей Ас, и поэтому при охлаждении перлит -в них всегда приобретает пластинчатую форму. Это обусловливает повышенную твердость стали и недостаточную обрабатываемость резанием. Основная цель отжига инструментальных сталей — .

воренных частичек цементита, что приводит к образованию более мелкодисперсной структуры или в сочетании с повышенной скоростью охлаждения — к .возникновению структуры точечного перлита. Более значительный недо-грев может быть причиной сохранения в .

жиме печь занята большее время, а свойства металла получаются менее однородными. Отжиг сталей марок У10 (А) — У13 (А) Отжиг яа зернистый перлит сталей марок У10 (А) — У13 (А) осуществить легче, поскольку его можно проводить в большем .

ражениям при (составлении садки из профилей разных размеров лимитирующими по температуре отжига являются профили малого размера. Обычно при обработке принимают 760—770° С. Для ускорения нагрева в первые два часа выдержки температуру поднимают до .

отжига с пересадкой металла для охлаждения в другую печь с температурой 700° С, где в течение 4—5 ч температура снижается до 670° С; дальнейшее охлаждение проводится на воздухе. При необходимости для ускорения окончательного охлаждения, а также для .

стых инструментальных марок сталей У7 —У13 приведен на рис. 11, в. Твердость сталей У7 —У13 после отжига должна быть в пределах норм, указанных в табл. 4. Предельная глубина обезуглероженного слоя дана в табл. 5. Таблица 4 Следует заметить, что .

ния комплекса мероприятий по всему циклу металлургического передела от слитка до готового проката: 1) безокислительный лагрев под прокатку; 2) использование зачистных средств для удаления обезуглероженного слоя в потоке прокатки; 3) .

лита получается гораздо легче при отжиге в широком иинтер вале темп ер атур [18]. Микроструктуру инструментальных легированных сталей в состоянии поставки оценивают в соответствии с ГОСТ 5950—63 по 10-бальной шкале. Карбидная сетка в .

Как уже указывалось, стали, имеющие близкие значения критических точек, можно объединять для отжига в одну группу. Таблица 7 В табл. 7 приведены критические точки некоторых инструментальных сталей и возможный вариант объединения их в группы. В .

pa посадки металла в печь и скорость нагрева не ограничиваются. Продолжительность выдержки при заданной температуре нагрева (отрезок Л) приближенно можно определить из расчета средней нормы времени в пределах 0,45—0,65 ч на 1 т садки. Чем больше .

Получение структуры зернистого перлита в быстрорежущей стали не вызывает затруднений и может быть достигнуто отжигом в широком интервале температур: от 820 до 900° С. Это объясняется тем, что в пределах указанных температур растворимость вторичных .

0,45—0,65 ч на 1 т садки. При нагреве с температурной ступенькой норма времени должна быть ближе к нижнему пределу. Более предпочтительны садки меньшей массы, для которых требуется меньшая выдержка. При этом уменьшается также и .

шарикоподшипниковых сталях достигает такой степени развития, при которой отдельные участки обогащаются хромом и углеродом до ледебуритной концентрации. Расположение карбидов в виде строчек вдоль направления прокатки приводитк образованию в процессе .

углерода в стали от 0,95 до 1,06% склонность к образованию карбидной сетки возрастает примерно на 0,5 балла. Такое же действие оказывает повышение содержания хрома от 1,35 до 1,58% [16]j. Шарикоподшипниковая сталь может поставляться в отожженном и .

перлита. Из этого следует, что интервал температур отжига, например для стали ШХ15, находится в пределах 760—845°С. Оптимальная же температура отжига: 790— 820°С. С целью получения однородной структуры и свойств следует производить отжиг с нагревом .

Охлаждение ниже 600—650°С можно производить на воздухе. Практикуется также охлаждение в камерах, где продолжительность его в зависимости от массы садки бывает 2—4 ч. Таблица 10 Допустимая глубина обезуглероживания в горячекатаной .

Для лучшего отделения с поверхности металла окалины бунты и подкат шарикоподшипниковой стали можно замачивать в воде. Такую замочку выполняют после полного потемнения садки путем многократного погружения металла в воду. Плавки, имеющие после отжига .

ства, микроструктура, величина зерна, прокаливаемость, обезуглероживание. После прокатки и охлаждения на воздухе структура углеродистых конструкционных сталей состоит из пластинчатого перлита и феррита, а легированных —в зависимости от степени .

катки, и нормы твердости в соответствии с ГОСТом в горячекатаном и отожженном состояниях. Термическая обработка легированной стали также проводится в основном для снижения твердости и улучшения обрабатываемости. Это также достигается отпуском .

быть достигнуто высоким отпуском, при котором происходит распад мартенсита или бейнита на феррито-кар-бидную смесь с последующей коагуляцией карбидов. Эффективность снижения твердости в основном зависит от заключительной стадии процесса .

Продолжительность высокого отпуска определяется из расчета средней .нормы времени в пределах 0,55 — 0,75 ч ,на 1 т садки при нагреве до 660°С и 0,45—0,65 ч на 1 т при нагреве до 700°С. Охлаждение во всех случаях проводят на воздухе. На некоторых .

Рекомендуемые режимы термической обработки для умягчения этих и некоторых других сталей приведены в табл. 16. Для ускорения нагрева при отжиге крупных профилей температуру нагрева устанавливают несколько выше, а удельную продолжительность выдержки .

длительной выдержкой при 760—780°С с последующим медленным охлаждением (20 град/ч) до 600°С, после чего можно производить охлаждение на воздухе. Если для этой цели применяют отпуск, то его выполняют при 680°С с последующим охлаждением на .

механизации и .автоматизации всего цикла обработки; 3) стабильность свойств металла после обработки. Индивидуальная обработка прутков в роликовых печах, работающих без защитной атмосферы, позволяет сократить до минимума выдержку в зоне .

лишь в центре садки располагают одну гибкую технологическую термопару. На рис. 16 приведены графики режимов отжига различных сталей пр,и обработке в колпаковых печах с защитной атмосферой. Масса садки — от 7 до 15 г. Отжиг быстрорежущих сталей по .

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Одним из наиболее распространенных способов термообработки металлов является закалка стали. Именно при помощи закаливания формируются требуемые характеристики готового изделия, а ее неправильное выполнение может привести к излишней мягкости металла (непрокаливание) или к его чрезмерной хрупкости (перекаливание). В нашей статье речь пойдет о том, что такое правильная закалка и что нужно сделать, чтобы ее выполнить.

Какой бывает закалка металла

О том, что воздействие высокой температуры на металл может изменить его структуру и свойства, знали еще древние кузнецы и активно использовали это на практике. В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали. Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Смысл процесса, который называется закалка изделий из стальных сплавов, заключается в нагреве металла до критической температуры и его последующем охлаждении. Основная цель, которая преследуется такой технологией термообработки, заключается в повышении твердости и прочности металла с одновременным уменьшением его пластичности.

Существуют различные виды закалки и последующего отпуска, отличающиеся режимами проведения, которые и определяют конечный результат. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

Наиболее важным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной решетки. Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

После выполнения закалки повышается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей значительное количество углерода, появляется слой окалины. Толщину этого слоя обязательно следует учитывать для расчета припуска на дальнейшую обработку детали.

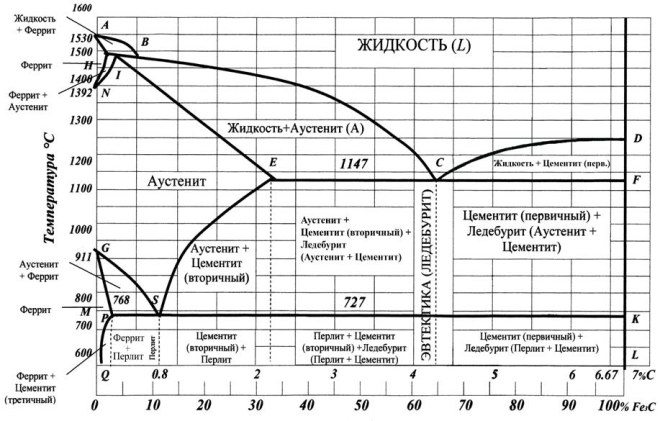

Диаграмма состояний железо-углерод

При выполнении закалки изделий из стальных сплавов, очень важно обеспечить заданную скорость охлаждения детали, в противном случае, уже перестроенная атомная структура металла может перейти в промежуточное состояние. Между тем, слишком быстрое охлаждение тоже нежелательно, так как оно может привести к появлению на детали трещин или к ее деформации. Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

Для нагрева деталей, изготовленных из углеродистых сталей, используют камерные печи, которые могут прогреваться до 800 градусов Цельсия. Для закалки отдельных марок стали критическая температура может составлять 1250–1300 градусов Цельсия, поэтому детали из них нагреваются в печах другого типа. Удобство закалки сталей таких марок заключается в том, что изделия из них не подвержены растрескиванию при охлаждении, что исключает необходимость в их предварительном прогреве.

Очень ответственно следует подходить к закалке деталей сложной конфигурации, имеющих тонкие грани и резкие переходы. Чтобы исключить растрескивание и коробление таких деталей в процессе нагрева, его следует проводить в два этапа. На первом этапе такую деталь предварительно прогревают до 500 градусов Цельсия и лишь затем доводят температуру до критического значения.

Нагрев стали при закалке токами высокой частоты

Для качественной закалки сталей важно обеспечить не только уровень нагрева, но и его равномерность. Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов. В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Как избежать образования окалины и обезуглероживания при закалке

Многие детали из стали проходят закалку уже после того, как была выполнена их финишная обработка. В таких случаях недопустимо, чтобы поверхность деталей была обезуглерожена или на ней образовалась окалина. Существуют способы закалки изделий из стали, которые позволяют избежать таких проблем. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, может быть отнесена к наиболее передовому из таких способов. Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

На фото виден момент гидросбива на стане горячей прокатки — удаление окалины

Более простым способом, позволяющим избежать обезуглероживания поверхности металла при закалке, является применение чугунной стружки и отработанного карбюризатора. Для того чтобы защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую предварительно засыпаны эти компоненты. Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее тщательно обмазывают глиной.

Если после закалки металла его охлаждают не в масле, а в соляной ванне, ее следует регулярно раскислять (не менее двух раз за смену), чтобы избежать обезуглероживания поверхности детали и появления на ней окисла. Для раскисления соляных ванн могут быть использованы борная кислота, бурая соль или древесный уголь. Последний обычно помещают в специальный стакан с крышкой, в стенках которого имеется множество отверстий. Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Существует простой способ, позволяющий проверить качество раскисления соляной ванны. Для этого в такой ванне нескольких минут (3–5) нагревают обычное лезвие из нержавеющей стали. После соляной ванны лезвие помещают в воду для охлаждения. Если после такой процедуры лезвие не гнется, а ломается, то раскисление ванны прошло успешно.

Объемная закалка толстостенных заготовок

Охлаждение стали при закалке

Основу большинства охлаждающих жидкостей, используемых при закалке изделий из сталей, составляет вода. При этом важно, чтобы такая вода не содержала в своем составе примесей солей и моющих средств, которые могут значительно повлиять на скорость охлаждения. Емкость, в которой содержится вода для закалки изделий из металла, не рекомендуется использовать в других целях. Важно также учитывать и то, что для охлаждения металла в процессе закалки, нельзя использовать проточную воду. Оптимальной для охлаждающей жидкости считается температура в 30 градусов Цельсия.

Закалка изделий из стали с использованием для их охлаждения обычной воды, имеет ряд существенных недостатков. Самый главный из них — это растрескивание и коробление деталей после их охлаждения. Как правило, таким способом охлаждения пользуются, когда выполняется цементирование металла, поверхностная закалка стали или термическая обработка деталей простой конфигурации, которые в дальнейшем будут подвергаться финишной обработке.

Для изделий сложной формы, изготовленных из конструкционных сталей, применяют другой тип охлаждающей жидкости – 50%-й раствор каустической соды, нагретый до температуры 60 градусов Цельсия. После охлаждения в таком растворе закаленная сталь приобретает светлый оттенок.

Очень важно при работе с каустической содой соблюдать технику безопасности, обязательно использовать вытяжку, размещаемую над ванной. При опускании раскаленной детали в раствор образуются пары, очень вредные для здоровья человека.

Закалка стали в муфельной печи

Лучшей охлаждающей жидкостью для тонкостенных деталей из углеродистых сталей и изделий, выполненных из легированных сплавов, являются минеральные масла, которые обеспечивают постоянную (изотермическую) температуру охлаждения, вне зависимости от условий окружающей среды. Главное, чего следует избегать при использовании такой технической жидкости, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их охлаждения. Однако, если в такую охлаждающую жидкость все же попала вода, ее можно легко удалить из нее, нагрев масло до температуры, превышающей температуру кипения воды.

У закалки стали с использованием масла в качестве охлаждающей жидкости есть ряд существенных недостатков, о которых обязательно стоит знать. При контакте масла с раскаленной деталью выделяются пары, вредные для человеческого здоровья, кроме того, масло в этот момент может загореться. У масляной ванны есть и такое свойство: после ее использования на детали остается налет, а сама охлаждающая жидкость со временем теряет свою эффективность.

Все эти факторы следует учитывать при выполнении закалки металлов в масляной среде и принимать следующие меры безопасности:

- погружать детали в масляную ванну при помощи щипцов с длинными ручками;

- все работы выполнять в специальной маске из закаленного стекла и в перчатках, изготовленных из толстой ткани с огнеупорными свойствами или из грубой кожи;

- надежно защищать плечи, шею, грудь рабочей одеждой, изготовленной из толстой огнеупорной ткани.

Охлаждение в масляной ванне

Для закалки сталей отдельных марок охлаждение осуществляют при помощи потока воздуха, создаваемого специальным компрессором. Очень важно, чтобы охлаждающий воздух был совершенно сухим, так как содержащаяся в нем влага может вызвать растрескивание поверхности металла.

Существуют способы закалки стали, при которых используют комбинированное охлаждение. К ним обращаются для охлаждения деталей из углеродистых сталей, имеющих сложный химический состав. Суть таких способов закалки заключается в том, что сначала нагретую деталь помещают в воду, где за короткое время (несколько секунд) ее температура снижается до 200 градусов, дальнейшее охлаждение детали проводят уже в масляной ванне, куда ее следует переместить очень оперативно.

Выполнение закалки и отпуска стальных деталей в домашних условиях

Термическая обработка металлических изделий, в том числе поверхностная закалка стали, не только увеличивает твердость и прочность сплава, но и значительно повышает внутренние напряжения в его структуре. Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Следует иметь в виду, что такая технологическая операция приводит к некоторому снижению твердости стали, но увеличивает ее пластичность. Для выполнения отпуска, суть которого состоит в постепенном уменьшении температуры нагретой детали и ее выдерживании при определенном температурном режиме, используются печи, соляные и масляные ванны.

Закалка и отпуск стали в домашних условиях

Температуры, при которых выполняется отпуск, отличаются для различных сортов стали. Так, отпуск быстрорежущих сплавов проводится при температуре 540 градусов Цельсия, а для сталей с твердостью на уровне HRC 59-60 достаточно и 150 градусов. Что характерно, при отпуске быстрорежущих сплавов их твердость даже возрастает, а во втором случае ее уровень понижается, но значительно повышается показатель пластичности.

Закалка и отпуск изделий из стали, в том числе и нержавеющих сортов, вполне допустима (и, более того, часто практикуется) и в домашних условиях, если в этом возникла необходимость. В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам. Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

После очистки изделие из стали следует нагреть так, чтобы оно равномерно раскалилось докрасна. Для того чтобы раскалить его до такого состояния, необходимо выполнять нагрев в несколько подходов. После того, как требуемое состояние достигнуто, нагреваемое изделие следует охладить в масле, а затем сразу поместить в духовку, предварительно разогретую до 200 градусов Цельсия. Затем необходимо постепенно снизить температуру в духовке, доведя ее до отметки в 80 градусов Цельсия.

Данный процесс занимает обычно час. Дальнейшее охлаждение следует проводить на открытом воздухе, исключение составляют лишь изделия из хромоникелевых сталей, для снижения температуры которых используются масляные ванны. Обусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.

Одним из наиболее распространенных способов термообработки металлов является закалка стали. Именно при помощи закаливания формируются требуемые характеристики готового изделия, а ее неправильное выполнение может привести к излишней мягкости металла (непрокаливание) или к его чрезмерной хрупкости (перекаливание). В нашей статье речь пойдет о том, что такое правильная закалка и что нужно сделать, чтобы ее выполнить.

Какой бывает закалка металла

О том, что воздействие высокой температуры на металл может изменить его структуру и свойства, знали еще древние кузнецы и активно использовали это на практике. В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали. Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Смысл процесса, который называется закалка изделий из стальных сплавов, заключается в нагреве металла до критической температуры и его последующем охлаждении. Основная цель, которая преследуется такой технологией термообработки, заключается в повышении твердости и прочности металла с одновременным уменьшением его пластичности.

Существуют различные виды закалки и последующего отпуска, отличающиеся режимами проведения, которые и определяют конечный результат. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

Наиболее важным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной решетки. Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

После выполнения закалки повышается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей значительное количество углерода, появляется слой окалины. Толщину этого слоя обязательно следует учитывать для расчета припуска на дальнейшую обработку детали.

Диаграмма состояний железо-углерод

При выполнении закалки изделий из стальных сплавов, очень важно обеспечить заданную скорость охлаждения детали, в противном случае, уже перестроенная атомная структура металла может перейти в промежуточное состояние. Между тем, слишком быстрое охлаждение тоже нежелательно, так как оно может привести к появлению на детали трещин или к ее деформации. Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

Для нагрева деталей, изготовленных из углеродистых сталей, используют камерные печи, которые могут прогреваться до 800 градусов Цельсия. Для закалки отдельных марок стали критическая температура может составлять 1250–1300 градусов Цельсия, поэтому детали из них нагреваются в печах другого типа. Удобство закалки сталей таких марок заключается в том, что изделия из них не подвержены растрескиванию при охлаждении, что исключает необходимость в их предварительном прогреве.

Очень ответственно следует подходить к закалке деталей сложной конфигурации, имеющих тонкие грани и резкие переходы. Чтобы исключить растрескивание и коробление таких деталей в процессе нагрева, его следует проводить в два этапа. На первом этапе такую деталь предварительно прогревают до 500 градусов Цельсия и лишь затем доводят температуру до критического значения.

Нагрев стали при закалке токами высокой частоты

Для качественной закалки сталей важно обеспечить не только уровень нагрева, но и его равномерность. Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов. В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали. Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Как избежать образования окалины и обезуглероживания при закалке

Многие детали из стали проходят закалку уже после того, как была выполнена их финишная обработка. В таких случаях недопустимо, чтобы поверхность деталей была обезуглерожена или на ней образовалась окалина. Существуют способы закалки изделий из стали, которые позволяют избежать таких проблем. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, может быть отнесена к наиболее передовому из таких способов. Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

На фото виден момент гидросбива на стане горячей прокатки — удаление окалины

Более простым способом, позволяющим избежать обезуглероживания поверхности металла при закалке, является применение чугунной стружки и отработанного карбюризатора. Для того чтобы защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую предварительно засыпаны эти компоненты. Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее тщательно обмазывают глиной.

Если после закалки металла его охлаждают не в масле, а в соляной ванне, ее следует регулярно раскислять (не менее двух раз за смену), чтобы избежать обезуглероживания поверхности детали и появления на ней окисла. Для раскисления соляных ванн могут быть использованы борная кислота, бурая соль или древесный уголь. Последний обычно помещают в специальный стакан с крышкой, в стенках которого имеется множество отверстий. Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Существует простой способ, позволяющий проверить качество раскисления соляной ванны. Для этого в такой ванне нескольких минут (3–5) нагревают обычное лезвие из нержавеющей стали. После соляной ванны лезвие помещают в воду для охлаждения. Если после такой процедуры лезвие не гнется, а ломается, то раскисление ванны прошло успешно.

Объемная закалка толстостенных заготовок

Охлаждение стали при закалке

Основу большинства охлаждающих жидкостей, используемых при закалке изделий из сталей, составляет вода. При этом важно, чтобы такая вода не содержала в своем составе примесей солей и моющих средств, которые могут значительно повлиять на скорость охлаждения. Емкость, в которой содержится вода для закалки изделий из металла, не рекомендуется использовать в других целях. Важно также учитывать и то, что для охлаждения металла в процессе закалки, нельзя использовать проточную воду. Оптимальной для охлаждающей жидкости считается температура в 30 градусов Цельсия.

Закалка изделий из стали с использованием для их охлаждения обычной воды, имеет ряд существенных недостатков. Самый главный из них — это растрескивание и коробление деталей после их охлаждения. Как правило, таким способом охлаждения пользуются, когда выполняется цементирование металла, поверхностная закалка стали или термическая обработка деталей простой конфигурации, которые в дальнейшем будут подвергаться финишной обработке.

Для изделий сложной формы, изготовленных из конструкционных сталей, применяют другой тип охлаждающей жидкости – 50%-й раствор каустической соды, нагретый до температуры 60 градусов Цельсия. После охлаждения в таком растворе закаленная сталь приобретает светлый оттенок.

Очень важно при работе с каустической содой соблюдать технику безопасности, обязательно использовать вытяжку, размещаемую над ванной. При опускании раскаленной детали в раствор образуются пары, очень вредные для здоровья человека.

Закалка стали в муфельной печи

Лучшей охлаждающей жидкостью для тонкостенных деталей из углеродистых сталей и изделий, выполненных из легированных сплавов, являются минеральные масла, которые обеспечивают постоянную (изотермическую) температуру охлаждения, вне зависимости от условий окружающей среды. Главное, чего следует избегать при использовании такой технической жидкости, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их охлаждения. Однако, если в такую охлаждающую жидкость все же попала вода, ее можно легко удалить из нее, нагрев масло до температуры, превышающей температуру кипения воды.

У закалки стали с использованием масла в качестве охлаждающей жидкости есть ряд существенных недостатков, о которых обязательно стоит знать. При контакте масла с раскаленной деталью выделяются пары, вредные для человеческого здоровья, кроме того, масло в этот момент может загореться. У масляной ванны есть и такое свойство: после ее использования на детали остается налет, а сама охлаждающая жидкость со временем теряет свою эффективность.

Все эти факторы следует учитывать при выполнении закалки металлов в масляной среде и принимать следующие меры безопасности:

- погружать детали в масляную ванну при помощи щипцов с длинными ручками;

- все работы выполнять в специальной маске из закаленного стекла и в перчатках, изготовленных из толстой ткани с огнеупорными свойствами или из грубой кожи;

- надежно защищать плечи, шею, грудь рабочей одеждой, изготовленной из толстой огнеупорной ткани.

Охлаждение в масляной ванне

Для закалки сталей отдельных марок охлаждение осуществляют при помощи потока воздуха, создаваемого специальным компрессором. Очень важно, чтобы охлаждающий воздух был совершенно сухим, так как содержащаяся в нем влага может вызвать растрескивание поверхности металла.

Существуют способы закалки стали, при которых используют комбинированное охлаждение. К ним обращаются для охлаждения деталей из углеродистых сталей, имеющих сложный химический состав. Суть таких способов закалки заключается в том, что сначала нагретую деталь помещают в воду, где за короткое время (несколько секунд) ее температура снижается до 200 градусов, дальнейшее охлаждение детали проводят уже в масляной ванне, куда ее следует переместить очень оперативно.

Выполнение закалки и отпуска стальных деталей в домашних условиях

Термическая обработка металлических изделий, в том числе поверхностная закалка стали, не только увеличивает твердость и прочность сплава, но и значительно повышает внутренние напряжения в его структуре. Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Следует иметь в виду, что такая технологическая операция приводит к некоторому снижению твердости стали, но увеличивает ее пластичность. Для выполнения отпуска, суть которого состоит в постепенном уменьшении температуры нагретой детали и ее выдерживании при определенном температурном режиме, используются печи, соляные и масляные ванны.

Закалка и отпуск стали в домашних условиях

Температуры, при которых выполняется отпуск, отличаются для различных сортов стали. Так, отпуск быстрорежущих сплавов проводится при температуре 540 градусов Цельсия, а для сталей с твердостью на уровне HRC 59-60 достаточно и 150 градусов. Что характерно, при отпуске быстрорежущих сплавов их твердость даже возрастает, а во втором случае ее уровень понижается, но значительно повышается показатель пластичности.

Закалка и отпуск изделий из стали, в том числе и нержавеющих сортов, вполне допустима (и, более того, часто практикуется) и в домашних условиях, если в этом возникла необходимость. В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам. Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

После очистки изделие из стали следует нагреть так, чтобы оно равномерно раскалилось докрасна. Для того чтобы раскалить его до такого состояния, необходимо выполнять нагрев в несколько подходов. После того, как требуемое состояние достигнуто, нагреваемое изделие следует охладить в масле, а затем сразу поместить в духовку, предварительно разогретую до 200 градусов Цельсия. Затем необходимо постепенно снизить температуру в духовке, доведя ее до отметки в 80 градусов Цельсия.

Данный процесс занимает обычно час. Дальнейшее охлаждение следует проводить на открытом воздухе, исключение составляют лишь изделия из хромоникелевых сталей, для снижения температуры которых используются масляные ванны. Обусловлено это тем, что стали таких марок при медленном охлаждении могут приобрести так называемую отпускную хрупкость.

Читайте также: