Определить посадки и систему посадки

Добавил пользователь Alex Обновлено: 19.09.2024

Точность, надежность, долговечность и другие эксплуатационные показатели, которыми характеризуются машины и оборудование, зависят от множества разнообразных факторов. Среди них важнейшую роль играет то, насколько правильно конструкторы выбрали при разработке всевозможных деталей необходимые посадки, допуски формы и расположения поверхностей, а также степень их шероховатости. Дело в том, что в готовом изделии отдельные его детали тесно связаны друг с другом, и поэтому те отклонения размеров, расположения осей или поверхностей, а также формы, которые имеют одни составные части машины или механизма неизбежно становятся причиной возникновения отклонений у других.

Поскольку все отклонения суммируются, то это влечет за собой неравномерное и повышенное изнашивание деталей, появление очагов задиров, снижение степени точности работы подвижных соединений, а также неравномерность распределения напряжений в неподвижных сопряжениях.

Под допуском в технике понимается та разность, которая образуется между самым большим и самым малым допустимым значением размера. Его можно также определить как абсолютное значение алгебраической разницы между верхним отклонением и нижним отклонением. Чем меньше допуск, тем качественнее, но, как правило, дороже изделие.

Под посадкой в технике понимается определяемый величиной натягов или зазоров характер соединения деталей. Именно посадка определяет то, с какой именно свободой будут перемещаться друг относительно друга соединяемые детали, а также то, какова будет степень их сопротивления взаимному смещению. Определяется тип посадки тем, какова величина и расположение друг относительно друга полей допусков вала и отверстия.

Под системой допусков и посадок в технике понимается построенная на основании определенных закономерностей совокупность предельных отклонений размеров деталей и стандартизованных допусков, а также посадок, образуемых имеющими стандартные предельные отклонения валами и отверстиями.

Действующая ныне в России ЕСПД (Единая система допусков и посадок) была принята 1 января 1977 года. Согласно стандартам, при конструировании и изготовлении деталей можно использовать как систему вала, так и систему отверстия.

В системе вала для всех посадок заданного класса предельные размеры вала одинаковы. Создание посадок происходит исключительно за счет того, что изменяются предельные размеры отверстия.

В системе отверстия, напротив, для всех посадок заданного класса предельные размеры отверстия одинаковы. Создание посадок происходит исключительно за счет того, что изменяются предельные размеры вала.

Если нужно образовать ту или иную посадку, то разработчики используют или систему вала, или систему отверстия в зависимости от того, какие именно технологические, конструктивные и экономические требования предъявляются к изделию. Следует заметить, что та системы стандартов, которая сейчас действует в отношении посадок и допусков для плоских и гладких цилиндрических соединений, была разработана в соответствии с рекомендациями ИСО – Международной организации по стандартизации. Согласно этим рекомендациям ранее существовавшие во многих странах национальные системы допусков и посадок будут, в конце концов, заменены на единую систему. Это необходимо для того, чтобы и далее развивать международные связи в машиностроении, обеспечивать взаимозаменяемость и унификацию сборочных единиц и деталей, единообразно оформлять техническую документацию. Следует также отметить, что все указываемые на чертежах предельные отклонения и допуски устанавливаются для температуры окружающей среды +20 °С .

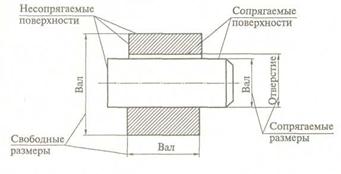

Две или несколько подвижно или неподвижно соединяемых деталей называют сопрягаемыми. Поверхности, по которым происходит соединение деталей, называют сопрягаемыми. Остальные поверхности называют несопрягаемыми (свободными).

|

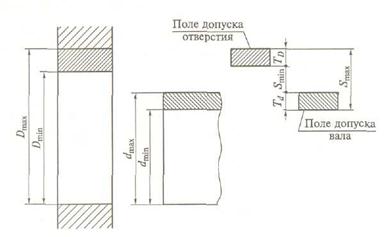

Рис. 1.6. Сопряжение вала и отверстия

Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов.

Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.

Различают три типа посадок: с зазором, с натягом и переходные посадки.

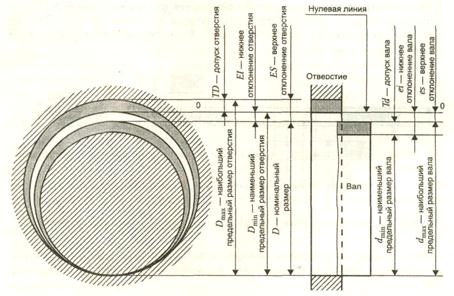

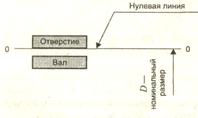

При графическом изображение поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (рис.1.7).

|

Рис. 1.7. Поля допусков отверстия и вала при посадке с зазором |

Посадки с зазором. Посадкой с зазором называется посадка, при которой всегда обеспечивается зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему (поле допуска отверстия расположено над полем допуска вала) (рис. 1.8).

Зазор S - положительная разность размеров отверстия и вала. Зазор обеспечивает возможность относительного перемещения сопряженных деталей.

Основными характеристиками посадки с зазором являются:

|

Рис. 1.8. Схемы расположения полей допусков при посадках с зазором

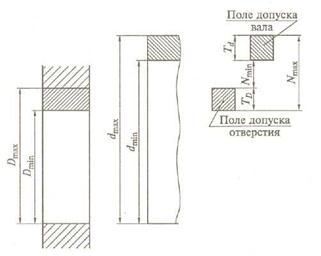

Посадки с натягом. Посадкой с натягом называется посадка, при которой всегда обеспечивается натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему (поле допуска отверстия расположено под полем допуска вала) (рис. 1.9).

Натяг N - положительная разность размеров вала и отверстия до сборки. Натяг обеспечивает взаимную неподвижность деталей после их сборки

|

Рис. 1.9. Схемы расположения полей допусков при посадках с натягом

Основными характеристиками посадки с натягом являются:

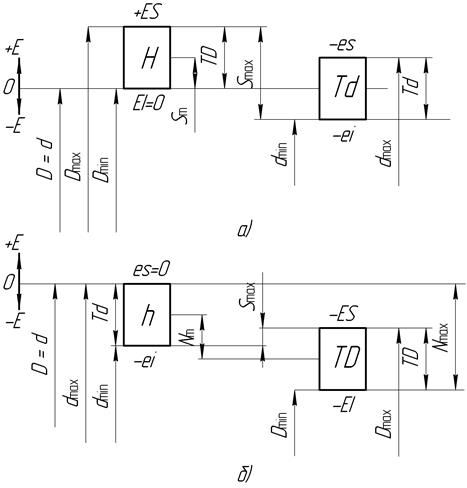

Переходные посадки. Переходной посадкой называется посадка, при которой возможно получение как зазора, так и натяга в зависимости от действительных размеров отверстия и вала (поля допусков отверстия и вала перекрываются частично или полностью) (рис. 1.10).

Переходные посадки используют для неподвижных соединений в тех случаях, когда при эксплуатации необходимо проводить разборку и сборку, а также когда к центрированию деталей предъявляются повышенные требования.

|

Рис. 1.10. Схемы расположения полей допусков при переходных посадках

Переходные посадки, как правило, требуют дополнительного закрепления сопрягаемых деталей, чтобы гарантировать неподвижность соединений (шпонки, штифты, шплинты и другие крепежные средства).

Инженерные продукты иногда представляют собой компоненты, которые должны скользить или прижиматься друг к другу для выполнения своих функций. Поэтому для описания этих размерных соотношений между компонентами используется посадка. Она используется, чтобы определить, ослаблены или затянуты компоненты, что способствует их скольжению или сдавливанию.

Все мы слышали истории о прохождении через руки операторов станка чертежей деталей, в которых указаны до смешного жесткие допуски. Мы знаем, что выдерживать жесткие допуски труднее, и мы знаем, что тем дороже изготовление детали, чем жестче допуски.

В Единой системе допусков и посадок (ЕСДП) стандартизованы поля допусков, а посадки не имеют стандартных наименований.

Однако любые посадки, образованные с применением стандартных полей допусков, являются стандартными. Рекомендуемые посадки образуются только в системах основного отверстия или основного вала. Следует отдавать предпочтение рекомендуемым посадкам (см. ГОСТ 25347-82), при этом в первую очередь - предпочтительным.

Посадка – характер соединения двух деталей, определяемый разностью их размеров до сборки. Посадку обозначают дробью, в числителе которой указывают обозначение поля допуска отверстия, а в знаменателе – обозначение поля допуска вала. Поле допуска обозначают сочетанием буквы (букв) основного отклонения и порядкового номера квалитета:

Для простановки квалитетов и предельных отклонений Компас 3D в диалоговом окне Задание размерной надписи включите две опции Включить для групп Квалитет и Отклонения .

Для простановки квалитетов и предельных отклонений Компас 3D в диалоговом окне Задание размерной надписи включите две опции Включить для групп Квалитет и Отклонения .

Для простановки квалитетов и предельных отклонений Компас 3D в диалоговом окне Задание размерной надписи включите две опции Включить для групп Квалитет и Отклонения .

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение.

Допуски по квалитетам обозначают сочетанием прописных букв IT с порядковым номером квалитета:

- IT02 – квалитет 02

- IT07 – седьмой квалитет

- IT14 – четырнадцатый квалитет

Основные отклонения обозначают буквами латинского алфавита:

- A. ZС – прописными для отверстий

- a. zс – строчными для валов

Перед выбором посадки необходимо определить: o характер сопряжения (подвижное или неподвижное); o основные конструктивные требования, предъявляемые к сопряжению (скорость относительного перемещения деталей, компенсация погрешностей монтажа, необходимость центрирования сопрягаемых деталей или величина и характер нагрузок, передаваемых сопряжением).

После выбора вида посадки необходимо решить вопрос о точности выполнения сопряжения. При этом не следует забывать, что излишне высокая точность выполнения обработки деталей ведет к значительным и неоправданным затратам при их изготовлении.

Черновую обработку выполняют в большом диапазоне точности 12—16-го квалитетов, шероховатость поверхности Rа 100…25 мкм.

Получистовую обработку обычно назначают для заготовок, у которых при черновой обработке не снят весь припуск, а также для заготовок, к точности которых предъявляются повышенные требования. Точность этой обработки — 11 —12-й квалитеты, шероховатость поверхности Rа 50.. 12,5 мкм.

Чистовую обработку применяют в виде разовой для заготовок, полученных точными методами (высокоточным литьем, точной штамповкой и др.). Иногда ее включают в технологический процесс как промежуточную под последующую точную или отделочную обработку. Точность чистовой обработки — 8 — 11-й квалитеты, шероховатость поверхности Rа 12,5… 2,5 мкм.

Тонкая обработка окончательно формирует высокую точность поверхностей заготовки, ее выполняют при весьма малых подачах. Точность чистовой обработки — 5 — 7-й квалитеты, шероховатость поверхности обработанной заготовки из стали Rа 2,5…0,63 мкм.

Отделочную обработку в основном применяют для обеспечения заданной шероховатости поверхности заготовки, на точность последней влияния она почти не оказывает. Финишная обработка делится на два основных способа: механический или химический, которые в свою очередь подразделяются на абразивно-экструзионную операцию, виброабразивную операцию, дорнирование, химико-механическую операцию, хонингование, электролитно-плазменную полировку. Ее выполняют, как правило, в пределах допуска предшествующей обработки, что обеспечивает при различных методах и обрабатываемых материалах получение шероховатости поверхности Rа 0,63 ..0,16 мкм.

Начиная с черновой обработки, изготовление детали стоит примерно в два раза дороже, и в четыре раза больше, чтобы довести ее до чистовой. Отделочная обработка Rа 0,63 ..0,012 мкм , будет стоить в 24 раза дороже!

Выбор квалитета зависит:

- от точностных требований непосредственно к сопряжению;

- от типа выбранной посадки, например, при применении переходных посадок изменение квалитета незначительно;

- от точности, обусловленной эксплуатационным назначением механизма или машины в целом, особенно это относится к ответственным сопряжениям, например, точность сопряжения деталей в коробке скоростей прецизионного станка с ЧПУ может значительно отличаться от точности посадок аналогичных деталей в коробке скоростей автотранспорта.

В общих чертах можно указать на следующее применение квалитетов.

Квалитеты 4-й и 5-й применяются сравнительно редко, в особо точных соединениях, требующих высокой однородности зазора или натяга (приборные подшипники в корпусах и на валах, высокоточные зубчатые колеса на валах и оправках в измерительных приборах).

Квалитеты 6-й и 7-й применяются для ответственных соединений в механизмах, где к посадкам предъявляются высокие требования в отношении определенности зазоров и натягов для обеспечения точности перемещений, плавного хода, герметичности соединения, механической прочности сопрягаемых деталей, а также для обеспечения точной сборки деталей (подшипники качения нормальной точности в корпусах и на валах, зубчатые колеса высокой и средней точности на валах, подшипники скольжения и т.п.).

Квалитет 10-й применяется в посадках с зазором и в тех же случаях, что и 9-й, если условия эксплуатации допускают некоторое увеличение колебания зазоров в соединениях.

Квалитеты 11-й и 12-й применяются в соединениях, где необходимы большие зазоры и допустимы их значительные колебания (грубая сборка). Эти квалитеты распространены в неответственных соединениях машин (крышки, фланцы, дистанционные кольца и т.п.).

В этой записи Н14 означает неуказанные предельные отклонения для отверстий, h14 – для валов, ±IТ14/2 - предельные отклонения для размеров, не относящимся ни к отверстиям, ни к валам, назначенные по точному, среднему, грубому или очень грубому классам точности.

Посадка с натягом – посадка, при которой всегда образуется натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала. Все посадки с гарантированными натягами используют для передачи крутящих моментов или осевых сил либо для неразъемных соединений деталей, которые должны препятствовать относительному перемещению соединяемых деталей под действием крутящих моментов или осевых сил.

Переходные посадки, как правило, применяют для центрирования сопрягаемых деталей. Иногда для этих целей применяют посадки с нулевым гарантированным зазором (типа H/h), однако в таких сопряжениях максимальный зазор может оказаться слишком большим. Уменьшить максимальные зазоры можно за счет ужесточения допусков (вариант экономически невыгодный) или за счет сближения дальних отклонений при сохранении значений допусков. В этом случае поля допусков начинают перекрываться, появляется вероятность получения при сборке посадок с натягом. Вероятность появления натягов тем больше, чем выше по отношению к полю допуска отверстия расположено поле допуска вала. Одновременно растут предельные значения максимальных натягов, повышается точность центрирования деталей, но усложняются условия их сборки. Если сопряжения с зазором можно собирать без применения слесарного инструмента, то при сборке деталей с большой вероятностью натягов в сопряжении требуются или специальный инструмент, или даже прессовое оборудование.

Более полные рекомендации по выбору посадок и допусков несопрягаемых поверхностей содержатся в справочниках.

Настоящий стандарт распространяется на гладкие элементы деталей с номинальными размерами до 3150 мм и устанавливает поля допусков для гладких деталей в посадках и для несопрягаемых элементов.

Основные положения Единой системы допусков и посадок (ЕСДП), термины, принятые в ней величины допусков и основных отклонений, правила образования полей допусков и обозначения - по ГОСТ 25346-89.

Стандарт полностью соответствует СТ СЭВ 144-88.

Стандарт соответствует рекомендации ИСО Р 286-62 и стандарту ИСО 1829-75.

(Изм. редакция, изм. № 1)

1.1. Устанавливаемые настоящим стандартом поля допусков валов и отверстий являются ограничительным отбором для общего применения из всей совокупности полей допусков, которые могут быть получены различным сочетанием основных отклонений и допусков по ГОСТ 25346-89.

(Изм. редакция, изм. № 1)

Поля допусков, не включенные в данный стандарт, являются специальными. Их применение допускается лишь в технически и экономически обоснованных случаях (если применение полей допусков по настоящему стандарту не обеспечивает требования, предъявляемые к изделиям) или если они предусмотрены в государственных стандартах для соответствующих видов продукции (изделий), материалов или способов изготовления.

1.2. Рекомендации по образованию посадок из предусмотренных в настоящем стандарте полей допусков валов и отверстий приведены в прил о жении 1 (рекомендуемом).

2.1. Поля допусков должны соответствовать указанным в табл. 1 и 2.

2.2. Числовые значения предельных отклонений размеров должны соответствовать указанным та бл. 3 и 4.

2.3. Рекомендуемые поля допусков валов и отверстий в интервалах номинальных размеров менее 1 мм приведены в приложен ии 2 (рекомендуемом).

3.1. Поля допусков должны соответствовать указанным в табл. 5 и 6. В первую очередь следует применять предпочтительные поля допусков (обозначение их заключено в утолщенные рамки).

3.2. Числовые значения предельных отклонений размеров должны соответствовать указанным в табл. 7 и 8.

3.3. В технически и экономически обоснованных случаях (если применение полей допусков по табл. 5 и 6 не обеспечивает предъявляемых к изделиям требований) допускается применение дополнительных полей допусков, приведенных в обязательном прило жении 3 .

4.1. Поля допусков должны соответствовать указанным в табл. 9 и 10.

4.2 Числовые значения предельных отклонений размеров должны соответствовать указанным в та бл. 11 и 12.

Поля допусков валов при номинальных размерах менее 1 мм

Примечание. Поля допусков, обозначение которых отмечено знаком *, как правило, не предназначены для посадок.

Поля допусков отверстий при номинальных размерах менее 1 мм

Примечание. Поля допусков, обозначение которых отмечено знаком *, как правило, не предназначены для посадок.

Поля допусков валов при номинальных размерах менее 1 мм.

Предельные отклонения

(Изм. редакция, изм. № 1)

Примечание. Поля допусков, обозначение которых отмечено знаком *, как правило, не предназначены для посадок.

Поля допусков отверстий при номинальных размерах менее 1 мм.

Предельные отклонения

Примечание. Поля допусков, обозначение которых отмечено знаком *, как правило, не предназначены для посадок.

Поля допусков валов при номинальных размерах от 1 до 500 мм.

1. Поля допусков, обозначение которых отмечено знаком *, как правило, не предназначены для посадок.

2. Обозначения предпочтительных полей допусков заключены в утолщенную рамку.

(Дополненная редакция, изм. № 1).

Поля допусков отверстий при номинальных размерах от 1 до 500 мм

1. Поля допусков, обозначение которых отмечено знаком *, как правило, не предназначены для посадок.

2. Обозначения предпочтительных полей допусков заключены в утолщенную рамку.

(Дополненная редакция, изм. № 1)

Поля допусков валов при номинальных размерах от 1 до 500 мм. Предельные отклонения

Продолжение табл. 7

Продолжение табл. 7

Продолжение табл. 7

Продолжение табл. 7

Продолжение табл. 7

Продолжение табл. 7

(Изм. редакция, изм. № 1)

1. Схемы расположения полей допусков приведены для интервала размеров св. 50 до 65 мм.

2. Обозначения предпочтительных полей допусков заключены в утолщенную рамку ( - на схемах)

3. Поля допусков, обозначение которых отмечено знаком *, как правило, не предназначены для посадок.

Поля допусков отверстий при номинальных размерах от 1 до 500 мм.

Предельные отклонения

Продолжение табл. 8

Продолжение табл. 8

Продолжение табл. 8

Продолжение табл. 8

Продолжение табл. 8

(Изм. редакция, изм. № 1)

1. Схемы расположения полей допусков приведены для интервала размеров св. 50 до 65 мм.

2 Обозначения предпочтительных полей допусков заключены в утолщенную рамку ( - на схемах).

3. Поля допусков, обозначение которых отмечено знакам *, как правило, не предназначены для посадок.

Поля допусков валов при номинальных размерах свыше 500 до 3150 мм

Примечание. Поля допусков, обозначение которых отмечено знаком *, как правило, не предназначены для посадок.

(Дополненная редакция, изм. № 1)

Поля допусков отверстий при номинальных размерах свыше 500 до 3150 мм

Примечание. Поля допусков, обозначение которых отмечено знаком *, как правило, не предназначены для посадок.

(Дополненная редакция, изм. № 1)

Поля допусков валов при номинальных размерах свыше 500 до 3150 мм. Предельные отклонения

Продолжение табл. 11

Продолжение табл. 11

Продолжение табл. 11

Продолжение табл. 11

Продолжение табл. 11

(Изм. редакция, изм. № 1)

1. Схемы расположения полей допусков приведены для интервала размеров св. 1000 до 1120 мм.

2. Поля допусков, обозначение которых отмечено знаком *, как правило, не предназначены для посадок.

Поля допусков отверстий при номинальных размерах свыше 500 до 3150 мм.

Предельные отклонения

Продолжение табл. 12

Продолжение табл. 12

Продолжение табл. 12

Продолжение табл. 12

Продолжение табл. 12

(Изм. редакция, изм. № 1)

1. Схемы расположения полей допусков приведены для интервала размеров св. 1000 до 1120 мм.

2. Поля допусков, обозначение которых отмечено знаком *, как правило, не предназначены для посадок.

1. Настоящее приложение устанавливает рекомендуемые посадки общего применения, образованные сочетанием полей допусков валов и отверстий по данному стандарту.

2. Посадки должны назначаться, как правило, в системе отверстия или в системе вала. Применение системы отверстия предпочтительней. Систему вала следует применять в технически и экономически обоснованных случаях, например, если необходимо получить разные посадки нескольких деталей на одном гладком валу.

3. Посадки при номинальных размерах соединения менее 1 мм рекомендуется назначать согласно табл. 1 - в системе отверстия и табл. 2 - в системе вала.

4. Посадки при номинальных размерах соединения от 1 до 500 мм рекомендуется назначать согласно табл. 3 - в системе отверстия и табл. 4 - в системе вала. При этом в первую очередь назначают предпочтительные посадки, обозначение которых заключено в утолщенные рамки.

5. Посадки при номинальных размерах соединения свыше 500 до 3150 мм рекомендуется назначать согласно табл. 5 - в системе отверстия и табл. 6 - в системе вала.

6. Кроме посадок, указанных в табл. 1-6, в обоснованных случаях допускается применение других посадок, образованных полями допусков валов и отверстии по настоящему стандарту. При этом рекомендуется, чтобы посадка относилась к системе отверстия или системе вала и чтобы при неодинаковых допусках отверстия и вала больший допуск был у отверстия, и допуски отверстия и вала отличались не более чем на два квалитета.

Рекомендуемые посадки в системе отверстия при номинальных размерах менее 1 мм

Конструктор назначает посадки в виде определенного сочетания полей допусков отверстия и вала, причем номинальный размер отверстия и вала является общим (одинаковым) D=d и называется номинальным размером соединения. Посадки могут быть назначены в системе отверстия (СH) или в системе вала (Сh). Выбор системы диктуется конструктивными, технологическими или экономическими соображениями.

В системе отверстия посадки производятся между отверстием с основным отклонением H (H6; H7; H8 и т.д) и валами с различными основными отклонениями от a до z (f 7; m6; n5; p6; u7 и другие).

В системе вала посадки осуществляются между валом с основным отклонением h (h6; h7; h8 и т.д.) и отверстиями с различными основными отклонениями от A до Z (F8; M7; N6; P6; U5 и другие).

Из двух систем предпочтительной является СH, поскольку стоимость обработки точного отверстия выше, чем точного вала, так как для производства разных по точности отверстий в системе Сh требуется множество мерных режущих инструментов (сверл, зенкеров, разверток, протяжек и т.д.) и средств контроля.

Система вала применяется реже, только в экономически обоснованных случаях:

· на валах, изготовленных из калиброванного холоднотянутого прутка без обработки резанием посадочных поверхностей;

· в соединении длинного участка вала одного номинального размера с отверстиями в разных деталях с различными характеристиками посадки;

· в соединениях стандартных деталей и узлов, выполненных в системе вала (наружное кольцо подшипника, шпонка по ширине и др.) [4, 12].

Посадки могут быть получены с зазором (S), натягом (N) и как переходные (SN). Различают Smin, Smax, Smи Nmin, Nmax, Nm, которые количественно оценивают посадку и подсчитываются по формулам:

Smin = Dmin – dmax = |EI – es|,

Nmin = dmin – Dmax = |ei – ES|,

Nmax = dmax – Dmin = |es – EI|,

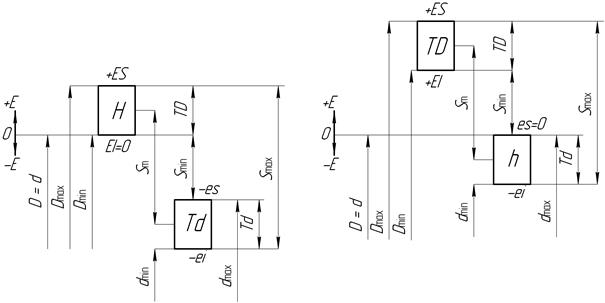

Примеры расположения полей допусков для разных типов посадок в двух системах приведены на рис. 1.4, 1.5 и рис. 1.6.

В посадке с зазором поле допуска отверстия расположено над полем допуска вала (рис. 1.4).В этих посадках втулка свободно собирается с валом.

Допуск посадки с зазором TS = Smax – Smin = TD + Td .

Значение Smin называют гарантированным зазором, который необходим для размещения смазки, компенсации температурных и упругих деформаций.

К посадкам с зазором относятся посадки H/h в различных квалитетах, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Для них Smin=0.

В посадке с натягом поле допуска отверстия расположено под полем допуска вала (рис. 1.5), то есть действительный размер вала до сборки больше действительного размера отверстия. Требуется применение силового или теплового воздействия (нагрев втулки или охлаждение вала). Минимальный натяг необходим для передачи заданного крутящего момента или осевого усилия, максимальный натяг определяется прочностью соединяемых деталей.

Допуск посадки с натягом TN = Nmax – Nmin = Td + TD , где Nmin – гарантированный натяг.

Переходной посадкой называется посадка, в которой при сборке возможно получение как зазора, так и натяга. Эти посадки обеспечивают точное центрирование (совпадение осей) втулки относительно оси вала. В такой посадке поля допусков отверстия и вала частично или полностью перекрывают друг друга (рис. 1.6.) Переходные посадки характеризуются наибольшими значениями натяга Nmax и зазора Smax.

Допуск переходной посадки Т SN = TD + Td = Nmax + Smax.

Допуск посадки всегда равен сумме допусков отверстия и вала.

В переходной посадке средний натяг (зазор) рассчитывается по формуле:

Результат со знаком минус будет означать, что среднее значение для посадки соответствует Sm.

Рис. 1.4. Схемы посадки с зазором: а – в системе отверстия; б – в системе вала

Рис. 1.5. Схемы посадки с натягом:

а – в системе отверстия; б – в системе вала

Рис. 1.6. Схемы переходной посадки: а – в системе отверстия; б – в системе вала

Посадки могут быть основными и комбинированными (внесистемными).

Признаки основной посадки:

1) поля допусков отверстия и вала принадлежат одной системе;

2) экономическая точность отверстия и вала должна быть одинаковой (номера квалитетов одинаковы или квалитет отверстия на единицу больше, чем квалитет вала для посадок с натягом и переходных).

Комбинированной будет называться посадка, в которой не выполняются оба признака основной посадки или один из них. Назначаться комбинированные посадки могут в случае, если поле допуска одной из сопрягаемых деталей определяется соединением с третьей, чаще всего стандартной деталью или узлом. Например, в соединении гладкого вала с распорной втулкой, поле допуска вала (k6) зависит от характера его соединения с подшипником (L0/k6). Тогда для образования зазора, обеспечивающего легкость сборки в соединении вал – распорная втулка, на отверстие во втулке требуется назначить, например, поле допуска F8. Таким образом, получится посадка F8/k6 – внесистемная (основное отклонение отверстия–F из системы вала, основное отклонение вала – k из системы отверстия) и комбинированная по квалитетам–IT8 для отверстия, IT6 – для вала (см. гл.4).

На сборочных чертежах посадка обозначается дробью Ø40 , причем всегда поле допуска отверстия в числителе, а вала −в знаменателе, в текстовых записях – в строку через наклонную разделительную черту (запись предпочтительная) Ø 40H7/e8 или в строку через тире – Ø 40H7 – е8.

Примеры обозначения посадок:

– основные в системе отверстия - Ø30H7/k6; Ø105H8/f8;

– основные в системе вала - Ø30K7/h6; Ø 105F8/h8;

– комбинированные посадки по обоим признака - Ø80G7/d9; Ø20F8/k6;

– комбинированная посадка по первому признаку - Ø40H8/h8.

1.2.2. Подбор посадок методом подобия

Метод подобия при назначении посадок используется при наличии большого справочного материала по применению посадок в конструкциях.

При совпадении конструктивных и эксплутационных показателей проектируемого и аналогичного изделия (рекомендуемого по справочнику) производится выбор посадки [4, 6, 12].

Аналоговыми будут считаться конструкции, совпадающие с проектируемыми по характеру соединения (типу посадки: с зазором, натягом или переходная); по системе посадки (СН или Сh); по точности изделия (машины, механизма), а также по экономической точности обработки деталей сопряжения (в нормальных производственных условиях). Методы обеспечения экономической точности поверхностей указаны в табл. 2.4 (см. гл. 2).

При выборе посадок из стандартных полей допусков необходимо использовать посадки предпочтительного применения [2,4,12]. Области применения стандартных посадок приведены в табл. 1.6.

Порядок назначения посадки методом подобия:

· выбирается система посадки (см. п. 1.2.1), определяется ее тип (с зазором, натягом или переходные) и вид сопряжения (скользящее, ходовое, прессовое и т.д.);

· выбирается квалитет, учитывая условия эксплуатации данного соединения;

· назначается посадка по рекомендациям табл. 1.6;

· определяются предельные отклонения сопрягаемых деталей (табл. 1.1; 1.2; 1.3), строится схема расположения полей допусков, рассчитываются предельные и среднее значения зазоров или натягов и допуск посадки;

· посадки указываются на сборочном чертеже, а поля допусков (в смешанном виде) на чертежах деталей, входящих в изделие.

1.2.3. Назначение посадки расчетным методом

Расчетный метод используется в том случае, когда по условиям эксплуатации механизма предельные значения зазоров или натягов ограниченны [3,14], например, для подшипников скольжения, ответственных прессовых соединений [4] и т.д.

Расчет посадки осуществляется в следующей последовательности [8,9].

· По результатам анализа конструкции узла определяется система посадки. В большинстве случаев посадки осуществляются по системе отверстия как предпочтительной. Типовые случаи назначения посадок по системе вала – см. пп. 1.2.1;

· Рассчитывается допуск посадки по заданным характеристикам:

TS = Smax – Smin ; TN = Nmax – Nmin ;

· По известному номинальному размеру определяется число единиц допуска посадки aS ( N ), которое характеризует относительную точность; рассчитывается и назначается квалитет посадки:

TS(TN) = a S(N)i = TD + Td = a D i + a d i = i(a D + a d),

где a D + a d = a S ( N ) – количество единиц допуска посадки с зазором (натягом), выраженное через a D и a d – числа единиц допуска отверстия и вала соответственно.

Значение i = 0,1 IT6 берется по табл. 1.1 для интервала размеров, в котором находится номинальный размер отверстия или вала (в посадке D = d).

При назначении квалитетов на отверстие и вал необходимо стремиться обеспечить выполнение второго признака основной посадки.

Рекомендации по применению стандартных посадок ЕСДП

Посадки с зазором

(H8/h9)

; (H10/h11)

(H12/h12)

G7/h6

H6/g5

Переходные посадки

Стаканы подшипников 4-го, 5-го классов точности в корпусах, зубчатые колёса, соединяемые с валом двумя шпонками, пиноль задней бабки токарного станка

Повышенной точности. Гильзы в корпусе шпиндельной головки расточного станка, шкивы и ручки на концах валов

Пониженной точности. Стаканы подшипников 0 и 6 классов точности в корпусах, для плотных подвижных соединений без люфта, центрирующие элементы крышек, полумуфты; зубчатые колёса на валы при малых нагрузках

Вероятность получения зазоров и натягов одинакова. При L £ 3d зазоры не ощущаются. Обеспечивается хорошее центрирование, требуют дополнительного крепления, применяются в передачах со средними скоростями (до 15 м/с) в точных квалитетах

Установка зубчатых колёс на валах редукторов, в станках и других машинах; передача крутящего момента обеспечивается шпонкой; шкивы, муфты на валах; втулка в головке шатуна тракторного двигателя, маховики и рычаги на валах; стаканы подшипников, когда предпочтителен натяг

Повышенной точности. Поршневой палец в бобышках поршня, шестерни на валу точного механизма

Пониженной точности. В сельскохозяйственном машиностроении, химическом и дорожном машиностроении

Обеспечивают преимущественно натяги. Применяются для хорошего центрирования зубчатых колёс на быстровращающихся валах (св. 15 м/с) при малых нагрузках и больших длинах соединения (L > 2d), а также на концах вала. Требуется дополнительное крепление

Зубчатые колёса на валах редукторов, центрирующие штифты, тонкостенных втулок из цветных сплавов, центрирование кулачков на распределительном валу. Поршневые пальцы в бобышках поршней компрессоров, втулки фиксаторов в станочных приспособлениях

Окончание табл. 1.6

Наиболее вероятны натяги, в этих посадках зазора практически не возникает. Разборка соединений производится редко. Применяются в неподвижных соединениях, передающих большие усилия при наличии ударов и вибраций. Требуется дополнительное крепление

Тяжело-нагруженные зубчатые колёса (камнедробилок, ковочных машин), бронзовые венцы червячных колёс на чугунной ступице, постоянные втулки в корпусах кондукторов, установочные пальцы и штифты, гильзы дроссельного клапана, втулки в корпусах подшипников скольжения

Основные отклонения, используемые для циркуляционно-нагруженных колец шариковых подшипников при посадке их на вал или в корпус

Посадки с натягом

Имеют минимальный гарантированный натяг. Применяются при малых крутящих моментах и осевых нагрузках, для соединения тонкостенных деталей, для центрирования тяжело-нагруженных и быстро вращающихся крупногабаритных деталей. Требуют дополнительного крепления. Аналогичны глухим посадкам для деталей из цветных металлов. Посадочные места под подшипники качения (р5; р6 или P7; P6) в нежестких конструкциях.

Зубчатые колёса в токарных станках, установочные кольца, уплотнительные кольца, клапанные сёдла в гнёздах, втулки и кольца при посадке в корпус, тонкостенные втулки на валах

Примечания: 1. B рамку заключены посадки предпочтительного применения.

2. Название посадок (вид сопряжения) соответствует системе допусков и посадок ОСТ и указано в скобках.

При этом могут быть следующие варианты: принимается одинаковый квалитет для вала и отверстия по значению aS(N)/2, если aD = ad ≈ aS(N)/2 и соответствует значению aS(N)/2 по табл. 1.1; если отношение aD = ad ≈ aS(N)/2 невозможно обеспечить, то на отверстие назначается более грубый квалитет, чем на вал (отличие в квалитетах не более, чем на один), то есть aD > ad, при этом сумма aD + ad должна быть близка к расчетному значению aS(N). Часто второй вариант назначения квалитетов используется при наличии монтажа на вал подшипника качения и распорной втулки, когда посадка, как правило, будет комбинированная по квалитетам.

· Определяются отклонения отверстия и вала, образующих посадку:

– по известному номинальному размеру и квалитету основной детали по ГОСТ25346 (табл. 1.1; 1.2; 1.3) определяется значение второго отклонения:

ES – для основного отверстия Н (основное отклонение EI = 0) в СН или ei – для основного вала h (основное отклонение es = 0) в Сh;

– по указанным далее зависимостям определяются основное и второе отклонения не основной детали соединения – вала в СН или отверстия в Сh;

для посадки с зазором: Smax = ES – ei ; Smin = EI – es ;

для посадки с натягом: Nmax = es – EI ; Nmin = ei – ES ;

для переходных посадок: Nmax = es – EI ; Smax = ES – ei .

Например, для осуществления посадки с зазором назначена СН, тогда положение поля допуска вала определится через известные величины EI ; ES ; Smax; Smin:

es = – (Smin – EI) – основное отклонение вала (верхнее);

ei = – (Smax – ES)или ei = es – IT – второе отклонение вала (нижнее).

· По ГОСТ 25346 производится подбор стандартного поля допуска вала или отверстия по рассчитанным значениям отклонений.

· Строится схема расположения полей допусков в посадке, рассчитываются и указываются на ней характеристики посадки с учетом табличных значений предельных отклонений.

· Проверяется правильность подбора посадки сравнением значений табличных предельных зазоров (натягов) с заданными:

Допускаемая погрешность подбора по характеристикам посадки может составлять ±10%. Формула для определения погрешности (DТ) выхода назначенного стандартного поля допуска (Тст) за заданное (Тзад) имеет вид:

DТ = (Тзад – Тст) × 100% / Тзад £10%.

· Посадка записывается на сборочном чертеже условным обозначением в смешанном виде. Поля допусков (в смешанном виде) указываются на чертежах деталей.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.022)

Читайте также: