Описание стендов оборудования и устройств на производственном участке

Добавил пользователь Алексей Ф. Обновлено: 18.09.2024

Эффективность подготовки будущих специалистов во многом зависит от качества образования, а именно: лекционные занятия, демонстрационные эксперименты, лабораторные практикумы с применением учебно-лабораторного оборудования, мультимедийные средства обучения. Как показывает педагогическая практика, достичь высокого качества образования невозможно без использования учебной техники и стендового оборудования. Не последнюю роль в этом процессе играет использование качественного лабораторного оборудования, включая лабораторные стенды.

Общая характеристика

Одним из лучших способов обучения, несомненно, является применение специальных учебных лабораторных стендов. С их помощью проведение практических и лабораторных занятий становится увлекательным и позволяет более качественно изучить техническую базу, а также получить практические навыки работы с современными средствами автоматизации и программным обеспечением.

Учебные лабораторные стенды созданы с применением новейшего оборудования и программного обеспечения для организации полноценного обучения студентов и проведения исследовательских работ. Эта техника позволяет будущим специалистам получить не только теоретические, но и практические навыки работы. Только с помощью учебных лабораторных стендов можно безопасно и максимально приближенно к реальности работать с виртуальными и реальными объектами управления.

К общим характеристикам учебных лабораторных стендов можно отнести: удобство в использовании, продуманная функциональность, легкость и безопасность использования, возможность дистанционного управления, длительный срок службы, отличная эргономика, богатая комплектация, современный уровень компьютеризации и автоматизации, оптимальное соотношение между ценой и качеством. Оборудование является отличным помощником в объяснении и усвоении материала. Они незаменимы и приносят пользу как студентам, так и преподавателям.

Особенности устройства

Учебные лабораторные стенды с возможностью симуляции сложных распределенных объектов управления и натурными компонентами автоматизированной системы — это новый путь при решении проблемы организации учебных лабораторий по изучению сложных программно-технических средств автоматизированного управления.

Максимальное удобство в работе стенда обеспечивается:

– подключением соединительных проводов и измерительных приборов;

– переключением режимов и регулировок;

– считыванием показаний измерительных приборов.

В зависимости от поколения лабораторный стенд может быть отнесен к одному из следующих типов:

1. Специализированный лабораторный стенд.

Относится к поколению 1. Предназначен для исследования одного объекта, что обеспечивает минимальную стоимость стенда тренажера.

2. Универсальный учебно-лабораторный стенд.

Второе поколение. Его отличие от первого — предназначен для изучения группы объектов. Содержит общую для объектов инвариантную часть (сигнальные источники, блоки питания, измерительные приборы и прочее) и специальное оборудование для объекта. На стендах 2-го поколения используются универсальные измерительные приборы и улучшенные средства управления.

Достоинства — сокращение численности необходимых стендов и площадей, проще работать фронтальным способом, поскольку на все стенды можно поставить одинаковые сменные объекты.

3 поколение, представляет собой автоматизированное рабочее место, которое содержит компьютер, подключенный к устройству сопряжения с объектом. Измерительные приборы заменили датчиками, подсоединенные к сопряженному устройству. Функции экспериментатора перешли из области непосредственного управления изучаемым объектом в область функций оператора.

Достоинства — уменьшение текущих операций и более эффективное использование времени.

4. Лабораторный стенд с удаленным коллективным доступом.

Стенд 4-го поколения. Попытка преодолеть основной недостаток лабораторного стенда 3-го поколения с одновременным сохранением его преимуществ. На компьютер возлагаются дополнительные задачи сервера с удаленным доступом. Появляется возможность доступа множества экспериментаторов к одному стенду без ограничения в расстоянии.

Все элементы и устройства расположены на стенде свободно и доступно, разбиты по группам и логически связаны между собой. Приборные клеммы расположены таким образом, что обеспечивается быстрый и безопасный доступ. Использование таких учебно-лабораторных стендов на лекционных демонстрациях и на лабораторно-практических занятиях является прочной основой для подготовки профессионально-компетентного, творческого специалиста, имеющего достаточный уровень фундаментальной, предметной, технико-технологической и общепрофессиональной подготовки.

Классификация стендов

В современном мире будущие специалисты должны обладать высоким уровнем электротехнической подготовки. Для достижения данного уровня требуется оптимальный баланс между теоретическими и практическими занятиями. В ходе практических занятий вырабатываются необходимые для прочного изучения навыки и умения. Учебные стенды по электротехнике, как и лабораторные стенды по электронике практически не подлежат освоению без практических занятий.

Электрические лабораторные стенды отличаются тем, что они призваны реализовывать на практике как можно больше отдельных процессов, и предоставляют возможности для постановки самых разнообразных экспериментов. При этом к ним должны применяться и особые требования по безопасности – если электрические лабораторные стенды призваны смоделировать условия процессов, происходящих на производстве, то они вполне могут использовать полноценное промышленное напряжение в 380 В.

В свою очередь, учебный стенд по электронике, наоборот, может работать с минимальным напряжением и силой тока и использовать очень точные и хрупкие элементы в своей конструкции, поэтому в таком случае также важна безопасность – но уже не для экспериментатора, а для самой конструкции, которая может оказаться крайне дорогостоящей.

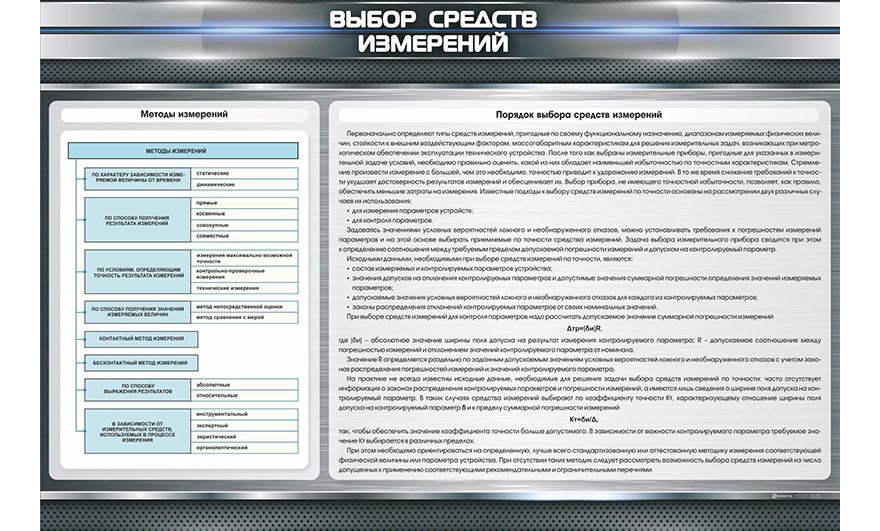

Лабораторные стенды по метрологии предназначены для изучения методов электрических измерений и основ метрологии.

Целью лабораторной установки является изучение методов прямых и косвенных измерений электрических величин, получение навыков применения вольтметров, амперметров, осциллографов, генераторов, измерителей резисторов и емкостей, а также расчет погрешностей проводимых измерений.

С помощью лабораторной установки студенты смогут закрепить теоретические знания в области цифровых измерительных приборов, а также изучить принципы действия цифрового осциллографа.

Лабораторные стенды по гидравлике помогают в изучении таких специальностей профильной подготовки, как: гидростатика, гидродинамика, гидравлика простых и сложных систем, газовая динамика, кинематика жидкости, гидравлика открытых русел, гидравлика трубопроводов, гидравлика сооружений, кинематическое движение жидкости, аэродинамика.

Цель работы: изучить принципы построения гибких автоматизированных участков (ГАУ) и гибких автоматизированных линий (ГАЛ).

Каждый вид ГПС (гибкий производственный модуль, гибкая автоматизированная линия, участок, цех) характеризуется тем, что может функционировать автономно, представляет собой технически законченное целое и имеет свою локальную систему управления и возможность встраивания в систему более высокого уровня.

В основу системы ГПС входят станок с ЧПУ. Загрузка и разгрузка его производится с помощью промышленного робота или автоматизированного загрузочного устройства (АЗУ). Смена инструмента осуществляется из магазина инструментов или револьверной головки. ГПМ обладает способностью подсоединения к центральной транспортно-накопительной системе, системе инструментального обеспечения и управляющим устройствам высшего ранга.

Основные характеристики ГПМ: способность работать ограниченное (3-12 ч) время без непосредственного участия оператора, автоматическое выполнение операций, легкость наладки, устранение простоев и введение изменений в управление, легкость встраивания в существующие производства и в ГПС более высокого уровня.

Рис. 1. Схема ГПМ

Станок имеет два рабочих стола. Заготовку устанавливают на стол вручную, в то время как на другом столе изготовляется деталь. Совмещение времени установки со временем обработки дает выигрыш в производительности. Более совершенным является ГПМ, содержащий многооперационный станок с одним или двумя магазинами инструментов. Шаговый конвейер-накопитель с 4, 6, 8 или 12 заготовками позволяет длительное время вести обработку с ограниченным участием оператора. На таких ГПМ можно обрабатывать различные детали разнообразным инструментом.

ГПМ со стендовым (стационарным) накопителем веерного типа характеризуется тем, что число стендов-позиций накопления заготовок можно наращивать постепенно, что позволяет уменьшить первоначальные затраты. Заготовки со стендов на станок перегружаются с помощь поворотного стола.

Гибкий производственный модуль со стендовым накопителем веерного типа показана на рис. 2.

Рис. 2. Схема ГПМ со стендовым накопителем веерного типа: 1 – станок с ЧПУ, 2- поворотный стол – перегружатель, 3 – веерный накопитель заготовок, установленных на паллетах

Загрузка заготовок в накопитель может осуществляться роботом и роботкаром. Отсутствие конвейера упрощает конструкцию, увеличивает надежность.

Рассмотренные выше ГПМ содержат сверлильно-фрезерно-расточные станки с ЧПУ. Как основное оборудование, в ГПМ широко применяют также токарные станки с ЧПУ и многооперационные токарно-фрезерные станки. Инструмент меняется из магазина или путем поворота револьверной головки. Применяют станки с одним или двумя шпинделями. В таких ГПМ загрузку деталей наиболее часто осуществляют с помощью промышленных роботов (рис. 3).

Гибкий автоматизированный участок (ГАУ) состоит из двух единиц (и более) основного оборудования, загрузочно-разгрузочных устройств, устройств автоматической смены инструмента, накопительных устройств. Участок может функционировать автономно. Особенностью обработки на ГАУ, является возможность изготовления на одном или нескольких станках в любой последовательности.

Рис. 3. Схема ГПМ с промышленным роботом и транспортером накопителем.

Простейший ГАУ состоит из двух станков типа многоцелевых, общего перегружателя заготовок, закрепленных на паллетах. Каждый станок имеет свой комплект паллет (до 15 шт.). Заготовки загружаются на паллеты чаще всего вручную. ГАУ такого типа обеспечивает снижения затрат на автоматизированные загрузочные устройства. Применения в ГАУ станков разного технологического назначения позволяет обработать на участке детали большой номенклатуры.

Рис. 4. Схема ГАУ с одним комплектом паллет: 1, 2 – станки с ЧПУ; 3 – рельсовая тележка (перегружатель паллет); 4, 5 – стенды с паллетами, закрепленными за каждым станком

На участке, показанном на рис. 4, объединены устройства для смены паллет, применена единая система автоматической смены инструмента для нескольких (до четырех станков). Инструмент меняется с помощью специального промышленного робота. В отличие от рассмотренного выше ГАУ, здесь один комплект паллет используют для нескольких станков. Это сокращает затраты времени на перезакрепление заготовки и повышает точность взаимного расположения поверхностей, обработанных на разных станках. Взаимозаменяемость станков сокращает простои участка при отказах какого-либо станка или необходимости его ремонта.

Гибкий автоматизированный участок с двумя модулями и единым автоматизированным загрузочным устройством смены паллет и инструмента, показан на рис. 5.

Гибкая автоматизированная линия (ГАЛ), состоящая из нескольких ГПМ с единым устройством загрузки и транспортирования заготовок, с последовательным выполнением операций, представлена на рис. 6.

Рис. 6. Схема ГАЛ: 1 - конвейер подачи заготовок на линию, 2 - автоматический загружатель заготовок, 3 - шаговый транспортер, 4 - станки с ЧПУ, 5 - накопитель шпиндельных головок, 6- промышленный робот, 7 - станок с ЧПУ, имеющий многошпиндельные головки, 8 - установка для удаления стружки и мойки деталей, 9 - контрольно-измерительная машина, 10 - конвейер с обработанными деталями, 11 - ЭВМ линии.

Группы деталей обрабатывают в принятой последовательности по фиксированному программой циклу. Для повышения производительности в ГАЛ используют станки с многошпиндельными головками. Такая линия имеет более высокую производительность вследствие потери гибкости. На гибкой автоматической линии с жестким конвейером подачи заготовок обработка производится последовательно на каждом или нескольких рабочих местах. На ГАЛ обрабатываются, как правило, детали с общими технологическими признаками. В основе организации производства лежит групповой технологический процесс - технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками. ГАЛ обычно используют для ограниченной номенклатуры деталей с годовым выпуском несколько десятков тысяч в год. Гибкость ГАЛ определяется типом используемого оборудования.

Задачи технологической планировки. Основные требования к выполнению технологических планировок, характеристика этапов ее разработки. Нормы расположения оборудования и рабочих мест. Последовательность планировки и составления спецификации оборудования.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 23.07.2015 |

| Размер файла | 18,0 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Технологическая планировка производственного оборудования

Содержание

1. Задачи технологической планировки

2. Основные требования к выполнению технологических планировок

3. Последовательность технологической планировки

1. Задачи технологической планировки

Технологическая планировка является одним из основных этапов проектирования механосборочных и вспомогательных цехов машиностроительных предприятий. При разработке планировок решают комплекс взаимосвязанных технических и организационных задач:

- установление состава производственных участков и отделений, вспомогательных служб; - расчет площадей цеха;

- выбор типа, объемно-планировочных и конструктивных решений основного производственного и вспомогательного зданий;

- компоновка цеха, организация грузопотоков;

- выбор и расчет количества внутрицехового и межцехового транспорта;

- планировка производственных участков, поточных механизированных и автоматических (в том числе гибких) линий изготовления деталей, сборки узлов и изделий в целом;

- разработка общей технологической планировки цеха и ситуационного плана производственного корпуса.

2. Основные требования к выполнению технологических планировок

Технологическая планировка - это графическое изображение на плане оборудования, поточных и автоматических линий, рабочих мест, стендов, подъемно-транспортных средств и инженерных сетей, предназначенных для обслуживания технологических процессов.

Разработка планировки представляет собой многовариантную задачу, требующую технико-экономического сравнения конкурирующих вариантов. Рациональная планировка и организация рабочих мест имеют большое значение для достижения наибольшей производительности и наименьшей себестоимости выпускаемой продукции.

В рабочем проекте технологическую планировку оборудования участка, цеха выполняют в масштабе 1:100; для цехов, насчитывающих свыше 200 единиц оборудования, - в масштабе 1:200; для цехов, насчитывающих менее 70 единиц оборудования, а также производственных участков - М 1 : 50.

Основой для разработки технологической планировки является ранее разработанная компоновка участка или цеха.

Планировку выполняют в условных обозначениях, принятых в нормах технологического проектирования (см. приложение). Соблюдение стандартных условных графических обозначений обязательно. Оборудование и рабочие места размещают с помощью темплетов, выполненных в масштабе планировки и находящихся в библиотеке программы или любого графического редактора (например, AutoCAD, Компас-График и т.п.). Теплеты -- это графическое изображение единиц технологического и вспомогательного оборудования, выполненное в виде отдельного блока или фрагмента.

Габариты оборудования принимают по наиболее выступающим частям с учетом крайних положений движущихся частей. Темплеты выполняют по габаритам (размерам и форме), приведенным в паспортах оборудования.

При размещении оборудования на технологических планировках следует обеспечить свободный доступ к рабочим местам, удобство работы рабочих и транспортирования заготовок к месту работы, близость вспомогательных помещений: раздевалок, комнат приема пищи и столовых, медпунктов, душей, хорошее освещение помещений и постоянный воздухообмен, удобное расположение пожарных гидрантов.

Организация рабочего места должна обеспечить непрерывность работы при соблюдении максимально возможной производительности, минимальной себестоимости выпускаемой продукции при обеспечении заданного качества.

Расположение оборудования и рабочих мест координируется относительно колонн. При расстановке станков руководствуются нормальными размерами промежутков между станками в продольном и поперечном направлениях, расстояниями от стен и колонн, которые устанавливают по нормам технологического проектирования [1]. При этом все расстояния указывают от крайних положений движущихся частей станка и от постоянных ограждений (приспособления включают в габарит станка).

При обслуживании технологического оборудования мостовым краном расстояние станков от стен и колонн устанавливают с учетом нормального положения крюка крана над станком. Нормы расстояний между станками не учитывают площадок для хранения заготовок (деталей), а также устройств для транспортирования заготовок между станками (табл. 1).

Минимальный размер рабочей зоны по нормам технологического проектирования составляет не менее 800 мм. Транспортируемые изделия не должны выходить за пределы транспортных средств (на площадь прохода). Место расположения рабочего, обслуживающего оборудование обозначается кружком диаметром 5 мм с заштрихованной тыльной половиной.

Нормы расстояний универсальных станков от проезда, относительно друг друга от стен и колонн здания приведены на рис. 1 и в табл. 1. Расстояния от фронта станка до проезда, равное 2000 мм, принимают только для продольно-фрезерных, продольно-строгальных и продольно-шлифовальных станков.

Нормы ширины проездов между участками и цехами в производственном здании приведены в табл. 2.

Нормы расстояния между поточными линиями станков с механизированным межоперационным транспортом приведены в табл. 4 и на рис. 3 и 4.

1. Нормы расстояний универсальных станков от проезда, относительно друг друга, от стен и колонн зданий.

Оборудование и оснастка участков сборочно-сварочного цеха выбираются в зависимости от типа собираемых на них конструкций, а также применяемой технологии и организации производства.

Металлические сборочно-сварочные стенды, покрывающие пол цеха, могут быть различной конструкции. Наибольшее распространение получили стенды, состоящие из профильных балок (обычно швеллеров № 16—24) и приваренного к ним настила из листов толщиной 16—20 мм (рис. 12.7). Балки стенда привариваются к коротким металлическим стойкам, забетонированным в пол цеха. Стенды должны быть строго горизонтальны, а волнистость настила не должна превышать 3 мм на 1 пог. м.

Рис. 12.7. Металлический сборочно-сварочный стенд.

В последнее время на судостроительных заводах начинают находить применение сборочно-сварочные стенды нового универсального типа (рис. 12.8). Стенд представляет собой бетонную площадку, в которую вмонтированы залитые бетоном балки полособульбового профиля, образующие Т-образные пазы.

Рис. 12.8. Конструкция пола-стенда: а — пол с пазами; б — стойки постели на полустенде.

На таких стендах можно собирать плоскостные конструкции, а с помощью пазов крепить на стендах сборочные приспособления. Кроме того, на этих стендах легко устанавливаются сборочно-сварочные постели, что будет показано ниже.

Участки сборки и сварки полотен во многих цехах оборудуются специальными сварочными стендами. Стенд для автоматической сварки полотен состоит из коробчатых стальных балок, установленных на тележках и перемещающихся по рельсам. Для сварки полотен крупных секций применяют балки длиной 12—16 м. Количество балок может быть различным в зависимости от ширины стенда.

На каждой балке (рис. 12.9) имеется флюсовая подушка, представляющая собой желоб из парусины или асбестовой ткани, наполняемый флюсом и проходящий посредине балки на всей ее длине. Под желобом располагается воздушный шланг со специальным устройством для подъема флюсовой подушки и поджатая ее к свариваемым листам. Вдоль флюсовой подушки устанавливаются электромагниты, закрепляющие листы при сварке. Подача и выпуск воздуха из шлангов регулируются клапанами, расположенными на торцевой части балки, а включение и выключение магнитов производится со специального пульта.

Рис. 12.9. Устройство балки стенда (разрез).

1 — электромагнит; 2 —флюсовая подушка; 3 — подъемный ролик; 4 — верхний шланг; 5 — нижний шланг; 6 — тележка.

Применяют также более простые флюсовые стенды без электромагнитов. Балки таких стендов имеют гибкий металлический желоб, в который помещен флюсовый ручей.

Перемещают балки для точной установки флюсовой подушки под сварным стыком с помощью несложных ручных приводов.

Применение балок с флюсовыми подушками позволяет производить сварку листов толщиной от 8 до 22 мм без разделки кромок с увеличенными зазорами (до 4—6 мм), что значительно сокращает объем пригоночных работ при сборке полотен.

В последние годы на ряде заводов отрасли были внедрены специальные стенды для односторонней сварки плоских полотнищ с двусторонним формированием шва. Конструкция этих стендов рассмотрена в параграфе 12.15 при описании механизированной линии изготовления полотнищ.

Для сборки и сварки гофрированных полотен, имеющих стыки, расположенные не в одной плоскости, делаются стационарные стенды с флюсовыми подушками. Стенд представляет собой металлическую конструкцию, поперечные сечения которой воспроизводят профиль гофров. В местах расположения стыков гофрированных листов по всей длине стенда устанавливаются флюсовые подушки, по конструкции аналогичные подушкам балок сварочного стенда.

Для правки плоских полотнищ после сварки в некоторых сборочно-сварочных цехах устанавливаются правильные вальцы.

На участках сборки полотен часто ставят специальные стеллажи для хранения плоских полотен в вертикальном положении. Участки цеха снабжаются необходимым оборудованием для выполнения ручной, полуавтоматической и автоматической сварки.

Сборочно-сварочный цех обеспечивается также оборудованием для контроля качества сварных швов рентгено- и гаммаграфированием. В последнее время, особенно при изготовлении полотнищ, широко применяются ультразвуковые дефектоскопы, позволяющие значительно ускорить и упростить контроль сварных швов.

Газорезательные работы в процессе изготовления корпусных конструкций выполняются с помощью ручных газовых резаков и строгачей. Применяются также полуавтоматические газорезательные машины 2РА-М и ПК-2.

Читайте также: