Операции и приемы ручной обработки металлических листов презентация

Обновлено: 02.07.2024

Обработка металлов

Обработка металлов

Работа Подгорного Ю. Курсовая работа.

Введение

Свойства металлов

Физические свойства-цвет,плотность,температура плавления,электропроводность. Химические- свойства металлов, определяющие отношение к воздействию различных химически активных сред. Механические свойства-прочность,твёрдость,пластичность, эластичность. Технологические свойства-способность подвергаться различным видам обработки.

Физические свойства

Из других физических свойств металлов наибольший практический интерес представляют плотность, температура плавления и твердость. Самый легкий из металлов - литий (плотность 0,53 г/см3), самый тяжелый - осмий (22,6 г/см3). Металлы с плотностью меньше 5 г/см 3 называются легкими, остальные - тяжелыми. Температуры плавления металлов различаются очень сильно: цезий и галлий можно расплавить теплом ладоней, а температура плавления вольфрама +3410° С. При обычных условиях единственный жидкий металл - ртуть.

Химические свойства на примере титана

В настоящее время титан широко используется в ракетно-космической и авиационной технике, в судостроении и транспортном машиностроении, где особенно важную роль играют малая плотность в сочетании с высокой прочностью и сопротивляемостью коррозии. Из сплавов титана делают обшивку фюзеляжа и крыльев сверхскоростных самолетов, панели и шпангоуты ракет, морскую аппаратуру и обшивку корпусов судов, диски и лопатки турбин. Титановая обшивка морских судов не обрастает ракушками. Благодаря пластичности и вязкости при низких температурах, титановые сплавы начинают применяться в холодильной и криогенной технике.

Механические свойства

Способность реального металла пластически деформироваться является его важнейшим и полезнейшим свойством. Это свойство используют при различных технологических процессах — при протяжке проволоки, операциях гибки, высадки, вытяжки, штамповки и т. д. Большое значение оно имеет и для обеспечения конструктивной прочности или надежности металлических конструкций, деталей машин и других изделий из металла. Опыт показывает. что если металл находится в хрупком состоянии, т. е. если его способность к пластическому деформированию низка, то он в изделиях склонен к внезапным так называемым хрупким разрушениям, которые часто происходят даже при пониженных нагрузках на изделие.

Технологические свойства

Это свойство металлов открыто сравнительно недавно и оно получило название “память формы”. Примером этого может служить лезвие, если его согнуть, то оно сразу же разогнется, значит метал помнит исходную форму, находясь под любым напряжением, не превышающем предела упругости. Такая память металла имеет два важных недостатка. Во-первых, ее “объем” мал: она хорошо работает только при небольших отклонениях от исходной формы, когда деформации измеряются долями процента, однако при деформации около 10%% поведение металла уже характеризуется практически полной забывчивостью. Значение даже такой “куцей” памяти металлов очень велико. Достаточно сказать, что не будь ее, не работала бы ни одна пружина. Кроме того, есть способ увеличения памяти путем использования сплавов, обладающих сверхупругостью.

Что все это значит

Способность реального металла пластически деформироваться является его важнейшим и полезнейшим свойством. Это свойство используют при различных технологических процессах — при протяжке проволоки, операциях гибки, высадки, вытяжки, штамповки и т. д. Большое значение оно имеет и для обеспечения конструктивной прочности или надежности металлических конструкций, деталей машин и других изделий из металла. Опыт показывает. что если металл находится в хрупком состоянии, т. е. если его способность к пластическому деформированию низка, то он в изделиях склонен к внезапным так называемым хрупким разрушениям, которые часто происходят даже при пониженных нагрузках на изделие.

Способы обработки металла

Основы теории резания металлов. При обработке режущими инструментами заготовка получает окончательную форму. Рабочая часть любого инструмента имеет форму клина. Резцы, фрезы, свёрла, зубила, напильники, шлифовальные круги удаляют слой металла. Основным видом резания цилиндрических деталей – точения на токарном станке при помощи резцов. Резцы при резании заготовки сдвигают элементы материала образуя стружку. Разные материалы при обработке резанием образуют стружку различной формы.

Темы для обсуждения

Какое значение имеет в обучении школьников учебная тема -металлы и сплавы. Школьная программа, темы связанные с обработкой металла. Как повысить заинтересованность школьников к изучению данной темы.

УМК Алгоритм Успеха – Технология. Индустриальные технологии. Тищенко, А. Т. Технология. Индустриальные технологии : 5 класс : учеб. для учащихся общеобразоват. учреждений / А. Т. Тищенко, В. Д. Симоненко. – 2-е изд., испр.- М. : Вентана-Граф, 2017. презентация к металловедению 5 класс

5 класс ТЕХНОЛОГИЯ ОБРАБОТКИ МЕТАЛЛОВ

ТЕХНОЛОГИЯ ОБРАБОТКИ МЕТАЛЛОВ

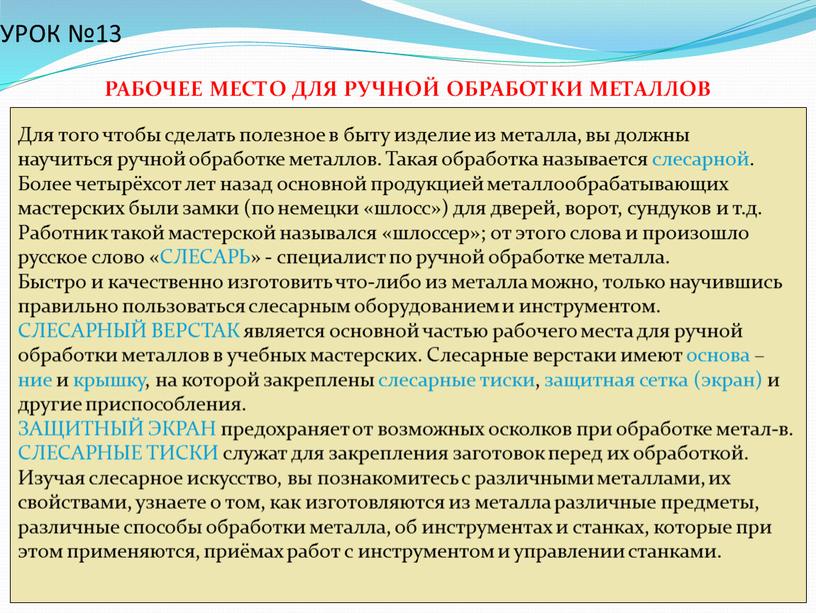

УРОК №13 РАБОЧЕЕ МЕСТО ДЛЯ РУЧНОЙ

РАБОЧЕЕ МЕСТО ДЛЯ РУЧНОЙ ОБРАБОТКИ МЕТАЛЛОВ

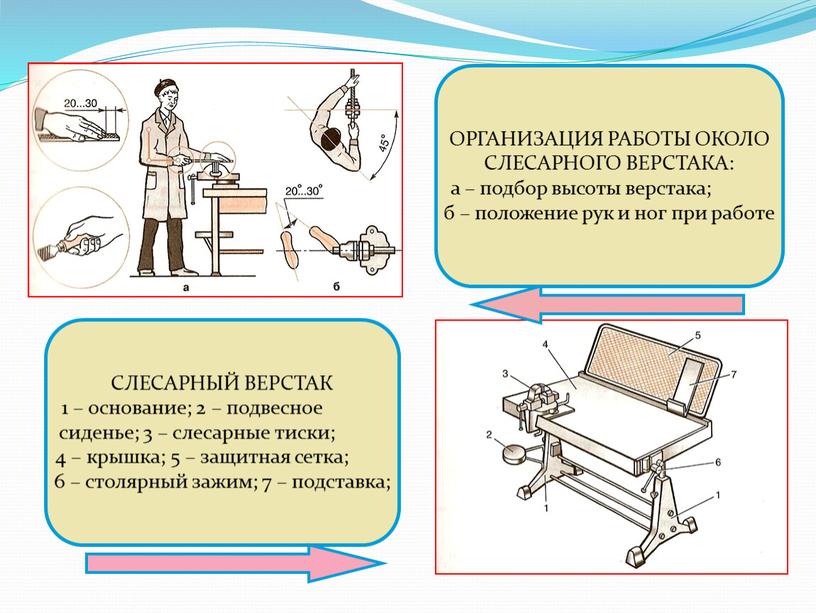

ОРГАНИЗАЦИЯ РАБОТЫ ОКОЛО СЛЕСАРНОГО

ОРГАНИЗАЦИЯ РАБОТЫ ОКОЛО СЛЕСАРНОГО ВЕРСТАКА:

а – подбор высоты верстака;

б – положение рук и ног при работе

СЛЕСАРНЫЙ ВЕРСТАК

1 – основание; 2 – подвесное

сиденье; 3 – слесарные тиски;

4 – крышка; 5 – защитная сетка;

6 – столярный зажим; 7 – подставка;

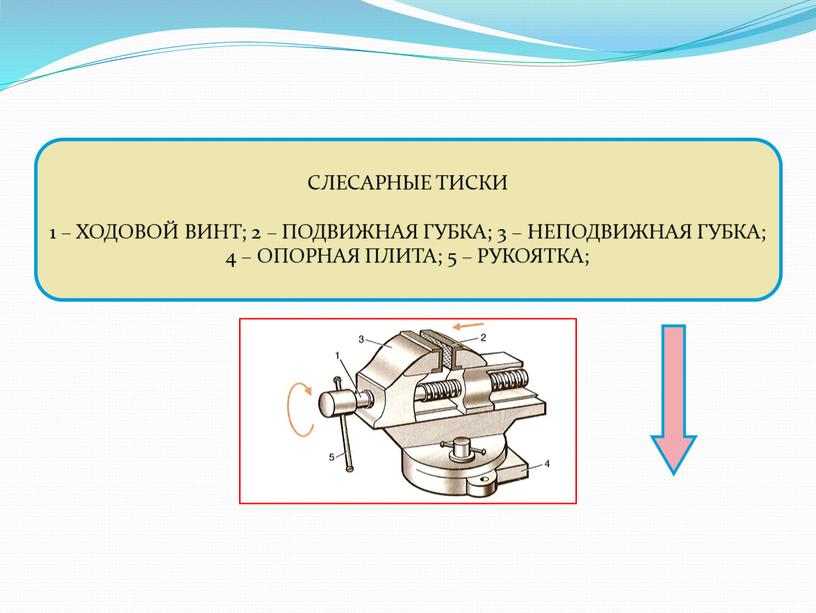

СЛЕСАРНЫЕ ТИСКИ 1 – ХОДОВОЙ ВИНТ; 2 –

1 – ХОДОВОЙ ВИНТ; 2 – ПОДВИЖНАЯ ГУБКА; 3 – НЕПОДВИЖНАЯ ГУБКА;

4 – ОПОРНАЯ ПЛИТА; 5 – РУКОЯТКА;

ПРИМЕНЕНИЕ МЕТАЛЛОВ

ПРАВИЛА ПОВЕДЕНИЯ В МАСТЕРСКОЙ

ПРАВИЛА ПОВЕДЕНИЯ В МАСТЕРСКОЙ

Приходить на занятие в спецодежде (фартук или халат, головной убор).

Иметь при себе рабочую тетрадь и другие принадлежности для работы.

Занимать и оставлять рабочее место только с разрешения учителя.

Содержать рабочее место в чистоте и порядке.

Бережно относиться к инструментам, оборудованию и материалам.

Работать только с исправным инструментом и на исправном оборудов.

Использовать инструменты строго по назначению.

За грубейшее нарушение правил поведения, учащийся отстраняется

от занятий для прохождения внеочередного инструктажа.

ТЕХНИКА БЕЗОПАСНОСТИ НА РАБОЧЕМ

ТЕХНИКА БЕЗОПАСНОСТИ НА РАБОЧЕМ МЕСТЕ

Перед работой необходимо проверять состояние рабочего места. При

обнаружении любых недостатков сообщать учителю.

На рабочем месте не должно быть ничего лишнего.

Каждый предмет нужно класть на отведённое место.

Всё, чем во время работы приходиться пользоваться чаще, нужно

класть ближе, и наоборот.

Размещать предметы на рабочем месте следует так, чтобы их располо-

жение соответствовало естественным движениям рук. Например,

предметы, которые берутся правой рукой, должны лежать справа, а те,

которые берутся левой – слева.

При закреплении заготовки запрещается стучать по рукоятке молотком.

Очищать тиски от металлических опилок только щёткой-смёткой.

Необходимо регулярно смазывать ходовой винт машинным маслом.

ТОНКОЛИСТОВОЙ МЕТАЛЛ И ПРОВОЛОКА

ТОНКОЛИСТОВОЙ МЕТАЛЛ И ПРОВОЛОКА

Металлы играют огромную роль в жизни человека. Из них изготавливают раз –

Личные машины, корабли, самолёты и предметы домашнего хозяйства.

Металлы отличаются от древесины тем, что проводят электрический ток,

намагничиваются, могут плавиться. Металлы прочнее и твёрже, чем древе –

сина. В отличие от древесины металлы обладают пластичностью – способ –

ностью изменять форму под действием внешних сил, не разрушаясь.

Часто металлы используют для изготовления изделий не в чистом виде, а в

виде СПЛАВОВ. Самые распространённые сплавы: СТАЛЬ и ЧУГУН (сплавы

железа с углеродом), дюралюминий (сплав алюминия с медью, магнием и др.),

бронза (сплав меди со свинцом, оловом), латунь (сплав меди с цинком).

Заготовки из металлов и сплавов производят на предприятиях в виде листов,

прутков, труб, проволоки, что значительно облегчает изготовление из них

различных изделий.

Процесс получения тонколистового металла и проволоки на прокатных станах

называется ПРОКАТКОЙ.

Изделия из листового металла Схема получения листового металла 1 – заготовка; 2 – валки; 3 – ролики;

Изделия из листового металла

Схема получения листового металла

1 – заготовка; 2 – валки; 3 – ролики;

Его получают ПРОКАТКОЙ

нагретых слитков на прокатных

станах, где заготовка, попадая

между валками, сжимается и

приобретает форму листа.

Регулируя зазор между валками,

можно получить лист нужной

толщины.

Листовую сталь делят на толсто-

листовую (толще 2 мм) и тонко-

листовую (тоньше 2 мм).

В свою очередь, тонколистовая

сталь делится на: кровельную

сталь (толщина от 0,5 до 0,8 мм)

жесть (толщина от 0,2 до 0,5 мм)

Кровельная сталь, не имеющая

покрытия – ЧЁРНАЯ, а покрытая

цинком – ОЦИНКОВАННАЯ.

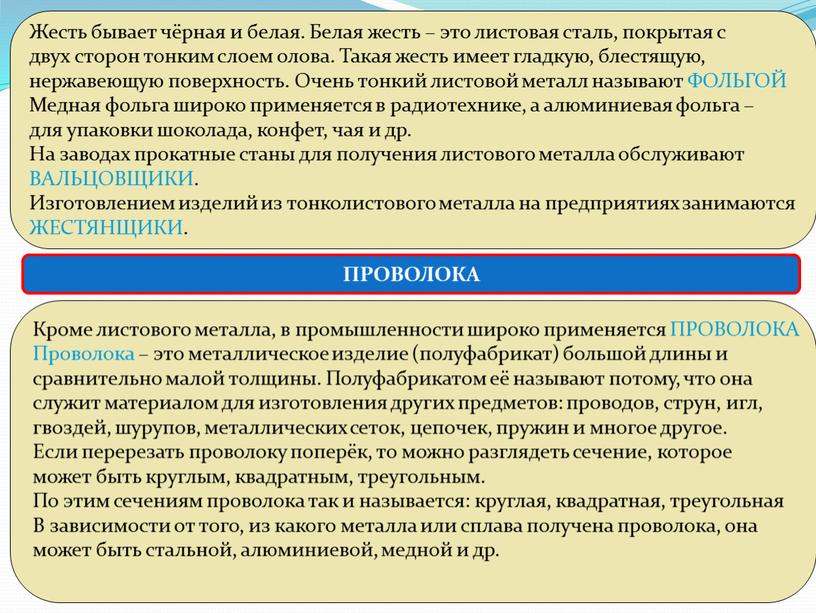

Жесть бывает чёрная и белая. Белая жесть – это листовая сталь, покрытая с двух сторон тонким слоем олова

Жесть бывает чёрная и белая. Белая жесть – это листовая сталь, покрытая с

двух сторон тонким слоем олова. Такая жесть имеет гладкую, блестящую,

нержавеющую поверхность. Очень тонкий листовой металл называют ФОЛЬГОЙ

Медная фольга широко применяется в радиотехнике, а алюминиевая фольга –

для упаковки шоколада, конфет, чая и др.

На заводах прокатные станы для получения листового металла обслуживают

ВАЛЬЦОВЩИКИ.

Изготовлением изделий из тонколистового металла на предприятиях занимаются

ЖЕСТЯНЩИКИ.

Кроме листового металла, в промышленности широко применяется ПРОВОЛОКА

Проволока – это металлическое изделие (полуфабрикат) большой длины и

сравнительно малой толщины. Полуфабрикатом её называют потому, что она

служит материалом для изготовления других предметов: проводов, струн, игл,

гвоздей, шурупов, металлических сеток, цепочек, пружин и многое другое.

Если перерезать проволоку поперёк, то можно разглядеть сечение, которое

может быть круглым, квадратным, треугольным.

По этим сечениям проволока так и называется: круглая, квадратная, треугольная

В зависимости от того, из какого металла или сплава получена проволока, она

может быть стальной, алюминиевой, медной и др.

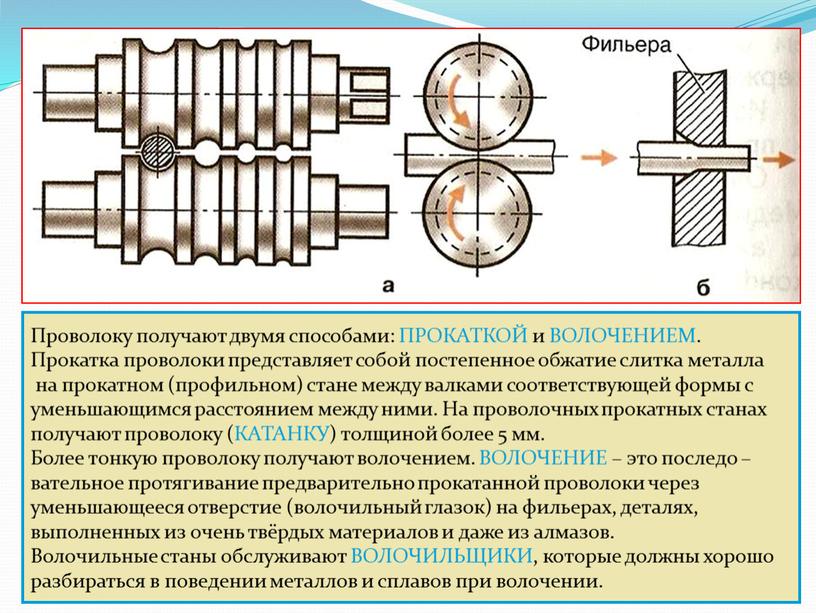

Проволоку получают двумя способами:

Проволоку получают двумя способами: ПРОКАТКОЙ и ВОЛОЧЕНИЕМ.

Прокатка проволоки представляет собой постепенное обжатие слитка металла

на прокатном (профильном) стане между валками соответствующей формы с

уменьшающимся расстоянием между ними. На проволочных прокатных станах

получают проволоку (КАТАНКУ) толщиной более 5 мм.

Более тонкую проволоку получают волочением. ВОЛОЧЕНИЕ – это последо –

вательное протягивание предварительно прокатанной проволоки через

уменьшающееся отверстие (волочильный глазок) на фильерах, деталях,

выполненных из очень твёрдых материалов и даже из алмазов.

Волочильные станы обслуживают ВОЛОЧИЛЬЩИКИ, которые должны хорошо

разбираться в поведении металлов и сплавов при волочении.

ПРАКТИЧЕСКАЯ РАБОТА ИЗУЧЕНИЕ УСТРОЙСТВА

ИЗУЧЕНИЕ УСТРОЙСТВА СЛЕСАРНОГО ВЕРСТАКА

Рассмотрите устройство слесарного верстака в мастерской и сравните

его с верстаком на слайде. Что общего вы находите в верстаках и в

чём разница ? Заполните таблицу в рабочей тетради.

Изучите устройство слесарных тисков и запишите в таблицу название

и назначение их частей.

проверьте, соответствует ли высота верстака вашему росту.

Закрепите в слесарных тисках металлическую пластину или проволоку

так, чтобы она выступала над губками на 10 мм.

Гибка – это способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма.

Зенкование – процесс обработки с помощью зенковки отверстия в детали для образования гнёзд под потайные головки крепёжных элементов (заклёпок, болтов, винтов).

Зенкерование – (от нем. Senken – проходить, углублять (шахту)) – вид механической обработки резанием, в котором с помощью специальных инструментов (зенкеров) производится обработка цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности.

Опиливанием – называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

Правка – слесарная операция, при которой деформированным, покоробленным металлическим заготовкам или деталям придают правильную плоскую форму.

Развёртка – это режущий точный инструмент, используемый для чистовой обработки различных форм отверстий, придания им требуемой точности и шероховатости.

Рубкой – называется слесарная операция, при которой с помощью режущего (зубила, крейцмейселя и др.) и ударного (слесарного молотка) инструмента с поверхности заготовки (детали) удаляются лишние слои металла или заготовка разрубается на части.

Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла.

Основная и дополнительная литература по теме урока

Теоретический материал для самостоятельного изучения

Сегодня на уроке мы рассмотрим основные операции по обработке металлов. Эти операции обычно дополняют станочную механическую обработку или завершают изготовление металлических изделий соединением деталей, сборкой машин и механизмов, а также их регулированием. Слесарные работы выполняются с помощью ручного или механизированного слесарного инструмента либо на станках.

До начала работы необходимо: надев спецодежду, проверить, чтобы у неё не было свисающих концов; рукава надо застегнуть или закатать выше локтя; подготовить рабочее место; освободить нужную для работы площадь, удалив все посторонние предметы; обеспечить достаточную освещённость; заготовить и разложить в соответствующем порядке требуемые для работы инструменты, приспособления, материалы и т. п.; проверить исправность инструмента, правильность его заточки и доводки; проверить исправность рабочего оборудования и его ограждения;

Во время работы необходимо: прочно зажимать в тисках деталь или заготовку, а во время установки или снятия её соблюдать осторожность, так как при падении деталь может нанести травму; опилки с верстака или обрабатываемой детали удалять только щёткой; не пользоваться при работах случайными подставками или неисправными приспособлениями; не допускать загрязнения одежды керосином, бензином, маслом

Правка слесарная операция, при которой деформированным, покоробленным металлическим заготовкам или деталям придают правильную плоскую форму. Правку применяют перед разметкой, после резки ножницами, рубки зубилом и др. операциями. Инструменты: киянка, молоток, чугунная правильная плита.

Разметка представляет собой процесс нанесения на обрабатываемую заготовку рисунка, определяющего контур детали и места обработки. Разметочные инструменты: измерительные линейки, угольники, чертилки, циркули, кернеры, молотки, центроискатели, штангенциркули, рейсмусы.

Перед разметкой следует провести подготовительные работы: изучить чертёж изделия, продумать наметить план разметки; измерить и заготовку и убедиться в её соответствии размерам изделия по чертежу; установить пригодность заготовки, очистить и выровнять; окрасить заготовку чтобы разметочные линии были хорошо видны.

Резание, распространённая слесарная операция, широко применяемая при разделении металла на части, при вырезании углов, фигур, пазов. Ручные ножницы изготавливают и стали У 7 и У 8, состоят из двух пластин, шарнирно соединённых между собой.

Прямолинейные ножницы служат для резания тонколистового металла по прямым и кривым линиям внешнего контура без резких поворотов. Криволинейные ножницы, режущая часть которых выполнена в форме кривой, применяются для вырезки внутренних контуров заготовки. В заготовке вырубают отверстие для прохода ножниц, затем прорезают внутренний контур.

Для резки листового металла сечением больше 3 – 5 мм, а также сортового проката применяются ножовки. Операция называется пиление. Сортовой прокат более крупного сечения режут на приводных ножовках, дисковых пилах и специальных станках. Ручная ножовка состоит из рамки и полотна. Натяжение выполняется натяжным винтом. Ножовочное полотно представляет собой тонкую и узкую стальную пластину с двумя отверстиями и с зубьями на одном или обеих рёбрах. Полотна изготавливают из сталей У 10 А и Х 6 ВФ,

Ножовочное полотно устанавливают в прорези головки так, чтобы зубья были направлены от рукоятки, а не к ней. При этом сначала вставляют конец полотна в неподвижную головку и фиксируют его штифтом, затем вставляют второй конец полотна в прорезь подвижного штыря и также закрепляют штифтом. При этом из-за опасения разрыва полотна ножовку держат в удалении от лица. Степень натяжения полотна проверяют, легко нажимая на него пальцем сбоку; если полотно не прогибается, натяжение достаточно.

Положение корпуса работающего. При резке ручной ножовкой становятся перед тисками прямо, свободно и устойчиво, в пол оборота по отношению к губкам тисков или оси обрабатываемой заготовки. Ступни ног ставят так, чтобы образовали угол 60… 70 градусов при определённом расстоянии между пятками. Положение рук (хватка). Рукоятку обхватывают четырьмя пальцами правой руки так, чтобы она упиралась в ладонь; большой палец накладывают сверху вдоль рукоятки. Пальцы правой руки обхватывают гайку и подвижную головку ножовки.

В процессе резки осуществляется два хода – рабочий, когда ножовка перемещается вперёд от работающего, и холостой, когда к работающему. При холостом ходе на ножовку не нажимают, в результате чего зубья только скользят, а при рабочем ходе обеими руками создают лёгкий нажим так, чтобы ножовка двигалась прямолинейно.

Рубкой называется слесарная операция, при которой с помощью режущего (зубила, крейцмейселя и др.) и ударного (слесарного молотка) инструмента с поверхности заготовки (детали) удаляются лишние слои металла или заготовка разрубается на части.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. При рубке осуществляется резание – процесс удаления режущим инструментом с обрабатываемой заготовки (детали) лишнего слоя металла в виде стружки. Режущая часть (лезвие) представляет собой клин (зубило, резец).

Зубило – это простейший режущий инструмент, в котором форма клина выражена особенно чётко. Чем острее клин, т. е. чем меньше угол, образованный его сторонами, тем меньше усилие потребуется для его углубления в материал.

Крейцмейсель отличается от зубила более узкой режущей кромкой и предназначен для вырубания узких канавок, шпоночных пазов и т. п. Для вырубания профильных канавок – полукруглых, двугранных и других – применяют специальные крейцмейсели, называемые канавочниками. Канавочники изготовляют из стали У 8 А длиной 80, 100, 120, 150, 200, 300 и 350 мм с радиусом закругления 1; 1, 5; 2; 2, 5 и 3 мм.

При ручной рубке металлов следует выполнять следующие правила безопасности: Рукоятка ручного слесарного молотка должна быть хорошо закреплена и не иметь трещин; При рубке зубилом и крейцмейселем необходимо пользоваться защитными очками; При рубке твёрдого и хрупкого металла следует обязательно использовать ограждение: сетку, щиток.

Опиливанием называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами, и т. п. Припуски на опиливании оставляются небольшими – от 0, 5 до 0, 25 мм. Точность обработки опиливанием составляет 0, 2… 0, 05 мм (в отдельных случаях – до 0, 001 мм).

Напильник представляет собой стальной брусок определённого профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина. Напильники изготавливают из стали У 10 А, У 13 А, ШХ 15, 13 Х, после насекания подвергают термической обработке. Напильники подразделяют по размеру насечки, её форме, по длине и форме бруска.

Гибка – это способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма.

Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений.

Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм – плоскогубцами или круглогубцами. Гибки подвергают только пластичный материал.

Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла. Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы, зенкерование и развёртывания.

Зенкерование (от нем. Senken – проходить, углублять (шахту)) – вид механической обработки резанием, в котором с помощью специальных инструментов (зенкеров) производится обработка цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Зенкерование является получистовой обработкой резанием.

Зенкование – процесс обработки с помощью зенковки отверстия в детали для образования гнёзд под потайные головки крепёжных элементов (заклёпок, болтов, винтов). Как большинство слесарных терминов в русском языке, слово заимствовано из немецкого языка от Senkung – спуск; склон, погружение, опускание.

Развертка – это режущий точный инструмент, используемый для чистовой обработки различных форм отверстий, придания им требуемой точности и шероховатости.

Примеры и разбор решения заданий тренировочного модуля

Задание 1. Из приведённых ниже вариантов выберите разметочные инструменты:

- Плашка

- Чертилка

- Кернер

- Угольник

- Отборник

- Зубило

- Штагенциркуль

Правильный ответ: 2;3;4;7.

Задание 2. Продолжите предложение, выбрав из перечисленных ниже вариантов правильный. Подчеркните правильный ответ. Перед разметкой необходимо?

Железо

Первое железо люди выплавляли из метеоритов, оно было очень дорогим. Даже победителям Олимпийских игр на ряду с золотыми медалями давали кусок железа. Железный клинок был обнаружен в гробнице Тутанхамона. Позднее люди научились выплавлять железо из руд, и оно стало массовым.

Слайд 3

Художественная обработка металлов известна со времен глубокой древности. Человек, встретив на своем пути золото, был очарован его красотой, поражен способностью в любых условиях сохранять солнечный цвет и блеск, легко поддаваться обработке; использовав эти качества металла в сочетании с гармонией линий и форм, человек создал один из неподражаемых видов народного художественного творчества. Художественная обработка металла включает: фигурное литье, ковка, чеканка, гравировка, высечение ажурных узоров, создание эмалей и других приемы. В декоре успешно применялись чернь, зернь(филигрань), чеканка, резьба, позолота.

Слайд 4

Слайд 5

Филигрань (скань) - один из древнейших видов художественной обработки металла. Название филигрань происходит от двух латинских слов - "филюм" (нить) и "гранум" (зерно). Слово "скань" древнеславянское и означает свить, скрутить. И то и другое названия указывают на особенность этого вида ювелирной техники. Изделия из скани часто дополняются зернью (маленькие серебряные или золотые шарики) и эмалью.

Слайд 6

Финифть, или живописная эмаль, — уникальная роспись металлических изделий эмалевыми красками по белому эмалевому грунту. Эмаль — это образовавшаяся посредством частичного или полного расплавления стекловидная застывшая масса неорганического, главным образом окисного состава, иногда с добавками металлов, нанесенная на металлическую основу.

Слайд 7

Литье

Художественное литьё — это отливка художественных произведений из металлов, полимеров (вулканизируемых или отверждаемых химически). Из металлов чаще всего это золото, серебро, бронза, олово, медь, чугун, сплавы алюминия.

Слайд 8

Чеканка — выбивание рельефа в тонком металлическом листе или пластине. Чеканку выполняют ударами молотка по специальному стальному стержню, получая необходимый объем на пластине или объемный предмет.

Слайд 9

Слайд 10

Металлический декор Решётки, перила, ворота.

Являются дополнением к архитектурному зодчеству. Используемые металлы: медь, чугун, алюминий, свинец, сталь.

Читайте также: