Какие вещества образуются при повреждении листов оцинкованного железа во влажном атмосферном воздухе

Добавил пользователь Skiper Обновлено: 19.09.2024

Процесс коррозии железа чаще всего сводится к его окислению кислородом воздуха или кислотами, содержащимися в растворах, и превращению его в оксиды. Коррозия металлов (ржавление) вызывается окислительно-восстановительными реакциями, протекающими на границе металла и окружающей среды. В зависимости от механизма возникновения, различают такие виды коррозии железа, как: химическая, электрохимическая и электрическая.

Процесс химической коррозии железа

Окислительно-восстановительные реакции в данном случае проходят через переход электронов на окислитель. В процессе коррозии такого типа кислород воздуха взаимодействует с поверхностью железа. При этом образуется оксидная пленка, которая называется ржавчиной:

В отличие от плотно прилегающих оксидных пленок, которые образуются в процессе коррозии на щелочных металлах, алюминии, цинке, рыхлая оксидная пленка на железе свободно пропускает к поверхности металла кислород воздуха, а также другие газы и пары воды. Это способствует дальнейшей коррозии железа.

Процесс электрохимической коррозии

Этот вид коррозии проходит в среде, которая проводит электрический ток. Металл в грунте подвергается, преимущественно, электрохимической коррозии. Процесс коррозии такого типа – это результат химических реакций с участием компонентов окружающей среды. Также электрохимическая коррозия возникает в случае контакта металлов, находящихся в ряду напряжений на некотором расстоянии друг от друга, в результате чего возникает гальваническая пара катод-анод.

Атмосферный и грунтовый процесс коррозии выражается схемой:

В результате образуется ржавчина различной расцветки, что обусловлено тем, что образуются различные окислы железа. Какое именно вещество образуется в процессе коррозии железа, зависит от давления кислорода, влажности воздуха, температуры, длительности процесса, состава железного сплава, состояния поверхности изделия и т. д. Скорость разрушения разных металлов различна.

Процесс коррозии металла в растворах электролитов – это результат работы большого количества микроскопических гальванических элементов, у которых в качестве катода выступают примеси в металле, а в качестве анода – сам металл. В результате чего возникают микроскопические гальванические элементы.

Также атомы железа на разных участках имеют различную способность отдавать электроны (окисляться). Участки металла, на котором протекает этот процесс, выступают в роли анода. Остальные участки – катодные, на которых происходят процессы восстановления воды и кислорода:

Результат – из ионов железа (II) и гидроксид-ионов образуется гидроксид железа (II). Далее идет его окисление до гидроксида железа (III) – основного компонента ржавчины:

Для того чтобы гальванический элемент работал, необходимо наличие двух металлов различной химической активности и среды, которая проводит электрический ток, – электролита. При контакте железа и другого металла (например, цинка) коррозия железа замедляется, а более активного металла (цинка) – ускоряется. Это обусловлено тем, что поток электронов идет от более активного металла (анода) к менее активному металлу (катоду). Так, при контакте железа с менее активным металлом, коррозия железа ускоряется.

Процесс электрической коррозии

Такой вид разрушения металлических подземных конструкций, кабелей и сооружений могут вызывать блуждающие токи, исходящие от трамваев, метро, электрических железных дорог и различных электроустановок с постоянным током.

Ток с металлических конструкций выходит в грунт в виде положительных ионов металла – происходит электролиз металла. Участок выхода токов – это анодные зоны. Именно в них и протекают активные процессы электрической коррозии железа. Блуждающие токи могут достигать 300 А и действовать в радиусе нескольких десятков километров.

Блуждающими токами, исходящими от источников переменного тока, вызывается слабая коррозия подземных стальных конструкций, и сильная – конструкций из цветных металлов. Защита металлических конструкций от коррозии является очень важной задачей, так как она причиняет огромные убытки.

Коррозия стали и антикоррозийные свойства цинковых покрытий

Коррозией называют самопроизвольное разрушение металлических материалов вследствие физико-химического взаимодействия их с окружающей средой. Коррозионный процесс протекает на границе двух фаз, т. е. является гетерогенным процессом взаимодействия жидкой или газообразной среды с металлом.

Ниже будет рассмотрена коррозия электрохимического типа в условиях естественной атмосферы воздуха. В этих условиях на металлах в большинстве случаев образуются электролиты, т. с. проводящие электрический ток жидкие среды.

У границы раздела двух взаимодействующих фаз — металла и электролита (воды, водного раствора солей, кислот и др.) возникает разность электрических потенциалов. Электродвижущую силу элемента, составленного из исследуемого электрода (например, металла в электролите) в сопоставлении с э. д. с. электрода, потенциал которого условно принят за 0 (стандартный водородный потенциал), называют электродным потенциалом металла. Так, обратимый электродный потенциал железа V(Fe) = -0,440 В, а цинка V(Zn) = -0,761 В.

Электрохимическое растворение металла — сложный процесс, состоящий из трех основных частей:

a) анодного процесса — образования гидратированных ионов корродирующего металла Me в электролите и некомпенсированных электронов е на анодных А участках по реакции

б) катодного процесса — ассимиляции электронов какими-либо ионами или молекулами электролита (D-деполяризаторами), способными к восстановлению на катодных участках по реакции

в) процесса протекания электронов по металлу от анодных участков к катодным в соответствующего перемещения анионов (А(-)) и катионов (K(+)) в растворе.

По границе раздела двух фаз, на которой возникает разность электрических потенциалов, наблюдается локализация анодных и катодных участков. Основными причинами возникновения электрохимической неоднородности поверхности раздела металл—электролит являются наличие разнородных атомов в твердом растворе металла, выход дислокаций на поверхность его, микровключения, макро- и микропоры в окисной пленке на поверхности металла, неравномерное распределение на его поверхности вторичных продуктов коррозии, неоднородность электролита и др.

Механические воздействия часто приводят к сдвигу электродного потенциала в сторону отрицательных значений и в связи с этим к усилению коррозии металла. Сдвиг потенциала может быть вызван как процессом деформации, так и деформированным состоянием металла.

Степень неоднородности (гетерогенности) этой поверхности характеризуется разностью электродных потенциалов анодных (с более отрицательным потенциалом V(A)) и катодных (с более положительным электродным потенциалом V(K)) участков

Вторая особенность электрохимического коррозионного процесса — реализация материального эффекта на анодных участках поверхности корродирующего металла.

Таким образом, электрохимическая коррозия металлов представляет собой результат работы большого числа коррозионных гальванических элементов на корродирующей поверхности металла, соприкасающейся с электролитом. Это приводит к неравномерному или местному коррозионному разрушению.

Наиболее распространенные виды электрохимической коррозии - мокрая и влажная атмосферная коррозия. Коррозия первого типа протекает при наличии на поверхности металла видимой пленки влаги; коррозия второго типа — в случае тончайшей, невидимой пленки влаги, которая образуется в результате капиллярной, адсорбционной или химической ее конденсации.

На скорость атмосферной коррозии металлов оказывает влияние ряд факторов. Влажность воздуха — один из главных. По достижении некоторой влажности воздуха скорость коррозии резко увеличивается. Так, критическая влажность для чистой поверхности железа в чистом воздухе составляет 100%, а для поверхности, слегка предварительно прокорродировавшей в воде,— 65%.

Очень сильно влияют на скорость атмосферной коррозии металла примеси, находящиеся в воздухе: газы (SO2, H2S и др.), твердые частицы солей, угля, песка.

Скорость атмосферной коррозии увеличивается с увеличением продолжительности пребывания влажной пленки на поверхности металла и уменьшается с повышением температуры окружающего воздуха.

Для защиты поверхности тонких стальных полос от коррозии применяют металлические покрытия. Их можно разделить на два вида: катодные и анодные. Для катодных покрытий используют металлы с более положительным потенциалом, чем сталь (например, Cu, Ni, Cr). В этом случае в местах обнажения основного металла создается такое направление гидратированных ионов, при котором усиливается его коррозия (рис. 3,а). Следовательно, необходимо, чтобы в катодных покрытиях было минимальное количество пор и чтобы эти поры, если они все-таки имеются, обладали возможно меньшими размерами. Это затрудняло бы проникновение воды к основному металлу.

В случае анодных покрытий (к ним, в частности, относятся цинковые) происходит электрохимическая защита стали. Процесс развивается следующим образом.

Анодная реакция ионизации цинка

Zn + mН2О = Zn(3+) x mH3O + 2е

и катодная реакция ассимиляции электронов

О2 + 4е + 2Н2О = 4ОН(-)

являются первичными процессами электрохимической коррозии, а их продукты (Zn(2+) x mH2O и ОН(-)) — первичными продуктами коррозии. Эти продукты коррозии при определенных значениях среды (например, в водном растворе NaCl) образуют трудно растворимый гидрат окисла

Zn(2+) x тН2О + 2ОН(-) = тH2О + Zn(ОН)2 (осадок)

— вторичный продукт коррозии.

Пленка вторичных трудно растворимых продуктов коррозии перекрывает оголенный от покрытия участок (в результате — царапин, образование сквозного отверстия, после пайки и др.), защищая поверхность стали.

Для определения степени протекторной защиты на стальной пруток, покрытый цинком, и без него навивали стальную проволоку без покрытия. Продолжительность испытания составляла 1 месяц. Условия — крыша городского дома (лето А и зима Б) и железнодорожный тоннель (лето В):

Испытания позволили установить, что защитный эффект цинка обнаруживается на расстоянии нескольких миллиметров; в холодное время года этот эффект проявляется слабее, чем в теплое время.

Цинковое покрытие анодно по отношению к стали практически во всех коррозионных средах. Характерно, что скорость коррозии цинковых покрытий практически не меняется за весь срок их службы. Это позволяет довольно точно рассчитывать время до их разрушения.

Скорость коррозии цинка в 10-30 раз меньше, чем скорость коррозии стали.

На поверхности горячеоцинкованной стали в процессе экспозиции в открытой агрессивной атмосфере (промышленная атмосфера, содержащая двуокись серы) образуется сетка кристаллов. Рентгенографический анализ этих кристаллов показал, что они на 98% состоят из сульфата цинка. Во влажной атмосфере, содержащей SO3, пассивирующий воздушноокисный слой на цинке разрушается и скорость саморастворения возрастает на два порядка по сравнению с чистой атмосферой.

Коррозия оцинкованных листов в зимний период заметно больше, чем летом. Объясняется это главным образом тем, что зимой в воздухе относительно больше СО2, SO2, чем летом, а также большей влажностью зимнего воздуха.

Такое специфическое влияние температуры воды, под воздействием которой находится цинковое покрытие, на процесс его коррозии объясняется тем, что при 50—60° С гидроокись цинка и карбонат цинка, возникающие на поверхности оцинкованного листа , преобразуются в стабильную окись цинка, которая по потенциалу благороднее железа, т. е. является катодом относительно его. В случае повреждения цинкового покрытия стальная основа начинает интенсивно корродировать; такая подпленочная коррозия разрушает покрытие за короткое время. При температуре воды более 85° С находящееся в контакте с ней цинковое покрытие стальной полосы вновь становится анодом.

Минимальная скорость коррозии цинка наблюдается в слабощелочных средах: если рН ниже 5 или выше 12, наступает сильная коррозия.

Наибольшей стойкостью к коррозии обладают промежуточные слои цинкового покрытия, т. е. Fe—Zn слой, обогащенный железом, и слой, обогащенный цинком.

Исследованием, выполненным в течение 80 дней на образцах оцинкованной листовой стали, подвергавшейся коррозии в атмосфере городской местности, установлено следующее. Наибольшей коррозионной стойкостью обладает сталь, оцинкованная электролитным цинком , не содержащим примесей. При повышенном содержании в цинке алюминия, свинца (более 0,25—0,35%) и олова коррозионная стойкость цинкового покрытия понижается.

Нужно отметить, что способ оцинкования (горячее в ваннах с расплавом или термодиффузионное в среде, где цинковый порошок или пыль является доминирующим по массе) влияет на стойкость к коррозии в основном только через толщину образованных при нанесении слоев интерметаллических соединений цинка и железа или цинка, железа и алюминия (в случае полиметаллических защитных покрытий).

В таблицах представлена международная классификация коррозии оцинкованной стали в зависимости от годового уменьшения толщины защитного покрытия, а также влияние веществ и химических соединений на скорость коррозионных процессов в цинковом покрытии.

| Годовое уменьшение толщины покрытия, мкм | Классификация коррозии |

| 25-100 | Тяжелая |

| >100 | Экстремальная |

| Вещество или материал | Концентрация | Фазовое состояние | Классификация коррозии |

| Уксусная кислота | 6% | Раствор | Тяжелая |

| Уксусная кислота | 0,1 г / л, в воздухе | Пары | Тяжелая |

| Ацетон | 100% | Жидкость | Очень низкая |

| Сульфат аммония (удобрение) | 100% | Твердое | Тяжелая |

| Суперфосфат (удобрение) | 100% | Твердое | Очень низкая |

| Сельскохозяйственная известь | 100% | Твердое | Очень низкая |

| Удобрения на основе нитратов | 95% (5% влажности) | Твердое в гранулах | Тяжелая |

| Мочевина | 100% | Влажное твердое | Умеренная |

| Хлорид алюминия | 25% | Раствор | Экстремальная |

| Безводный аммиак | 100% | Жидкость | Низкая |

| Хлористый аммоний | 10% | Раствор | Тяжелая |

| Сульфат аммония | 10% | Раствор | Тяжелая |

| Гипсовые штукатурки | 100% | Сухие | Умеренная |

| Гипс | 100% | Влажный | Низкая |

| Цемент | 100% | Влажный | Очень низкая |

| Глина | 100% | Твердое | Очень низкая |

| Кварцевый песок | 100% | Твердое сыпучее | Нулевая |

| Красный кирпич | 100% | Твердое | Нулевая |

| Портланд-цемент песок раствор | 100% | Твердое | Умеренная |

| Кальций хлористый (моющее средство) | 20% | Раствор | Высокая |

| Лимонная кислота | 2% | Раствор | Экстремальная |

| Карбонат натрия (моющее средство) | 2% | Раствор | Тяжелая |

| Натрий в основе моющих средств | 0,5% | Раствор | Тяжелая |

| Коммерческое мыло (без фосфатов) | 0,2-0,5% | Раствор | Экстремальная |

| Этанол | 100% | Раствор | Низкая |

| Этиленгликоль | 50% | Раствор | Умеренная |

| Формальдегид | 0,1 г / л в воздухе | Пар | Умеренная |

| Бензин | 100% | Жидкость | Низкая |

| Глицерин | 100% | Жидкость | Очень низкая |

| Хлорид магния | 1,2% | Раствор | Тяжелая |

| Метанол | 100% | Жидкость | Очень низкая |

| Метилэтилкетон | 100% | Жидкость | Очень низкая |

| Нефть | 100% | Жидкость | Тяжелая |

| Мазут | 100% | Жидкость | Очень низкая |

| Фенол | 100% | Твердое | Низкая |

| Хлористый калий | Любая концентрация | Раствор | Экстремальная |

| Калия бихромат | 15% | Раствор | Низкая |

| Фторид калия | 5% | Раствор | Очень низкая |

| Азотнокислый калий | 0,5-10% | Раствор | Умеренная |

| Карбонат натрия | 0.5% | Раствор | Тяжелая |

| Хлористый натрий | 3% | Раствор | Экстремальная |

| Едкий натр | 0.5% | Раствор | Тяжелая |

| Трихлорэтилен | 100% | Жидкость | Экстремальная |

| Кислые органические химические соединения - спирты, альдегиды, полиэтилен гликоль, сложные эфиры, эфиры, пластификаторы, гликолевые эфиры, кетоны, мономеры, акриловые, виниловые эфиры, алкиламины, нитрилы | 100% | Жидкость | Очень низкая |

Из приведенных данных видно, что в целом оцинкованные покрытия будут устойчивы и эффективны в средах при контакте с нефтепродуктами и рядом минералов. Причем если большинство органических веществ условно инертны к цинку (за исключением ряда органических кислот и веществ на их основе), то подавляющее число неорганических соединений и веществ негативны в отношении воздействия на устойчивость цинкового покрытия к коррозии. Удобрения и моющие средства агрессивны по отношению к цинку и его соединениям, а цементные растворы и гипс оказывают отрицательное влияние на стойкость к коррозии только при наличии в них влаги.

Оцинковка железа методом горячего или холодного цинкования считается панацеей от ржавчины минимум на 10…15 лет. Практически это происходит не всегда. С подобной проблемой сталкиваются, в частности, автомобилисты и эксплуатационники конструкций, работающих в условиях влажных, химически агрессивных сред. Почему оцинковка ржавеет?

Некоторые причины недостаточной долговечности оцинкованных покрытий

Если исключить из рассмотрения некачественность проведения самого процесса (чаще всего коррозия оцинковки характерна лишь тогда, когда гальванопокрытие производится не в специализированных условиях), то наличие ржавой оцинковки определяется несколькими факторами.

Среда соприкосновения

Неблагоприятное воздействие на сталь, оцинкованную горячим способом, производит, в частности, почва, куда помещена конструкция. Поскольку в природе реально встречается более 200 различных типов почв, эффективность горячего цинкования в почве различна, и её трудно предсказать.

Что разъедает оцинковку в почве? Основными факторами, определяющими коррозионную активность грунта, являются его влажность, уровень pH и наличие хлоридов. Необходимо учитывать также и дополнительные характеристики:

- Степень аэрации почвы;

- Диапазон суточных колебаний температуры;

- Удельное электрическое сопротивление;

- Текстуру на размер частиц грунта.

Практически установлено, что защита оцинковки от коррозии эффективнее на коричневых песчаных почвах и не так хорошо действует на серых, глинистых. Это связано с тем, что грунт с более крупными частицами быстрее отводит влагу от поверхности. Поэтому оцинкованная деталь подвергается меньшему воздействию влаги, провоцирующей развитие электрохимической коррозии.

Первым шагом к оценке характеристик долговечности оцинкованной стали в почве является классификация грунта в районе применения конструкций из оцинкованного железа. Скорость коррозии стали в почве может составлять от менее 0,2 мкм в год в благоприятных условиях, до 20 мкм в год или более в очень агрессивных грунтах. Таким образом, сильнокоррозионные грунты будут диктовать необходимость надежной системы защиты от коррозии, такой как более продолжительное горячее цинкование, для обеспечения долговременной защиты.

Поскольку почва изменяется даже на небольшой территории, и коррозийность грунта может сильно различаться, неправильная классификация почвы часто приводит к неудовлетворительным результатам.

Ударные воздействия

После прокатки прочность сцепления оцинкованного слоя с основным металлом проверяется по ГОСТ Р 52246-2004. Гальваническую защиту разрешается выполнять двумя способами – горячим цинкованием или нанесением железо-цинкового покрытия. При этом толщина оцинковки определяется классом покрытия. Их четыре:

- Оцинковка посудохозяйственных изделий (толщина покрытия – не менее 70 мкм);

- Повышенное качество (толщина покрытия 40…60 мкм);

- Покрытие 1 класса (толщина покрытия 18…40 мкм);

- Покрытие 2 класса (толщина покрытия от 10 мкм).

Непосредственно прочность цинкового покрытия оценивается результатами технологических испытаний на изгиб, регламентируемых нормами ГОСТ 14019-2003. При этом нормируется только изменение формы тестируемых образцов, но не скорость приложения деформирующего усилия. Между тем известно, что ударный характер взаимодействия снижает прочность сцепления поверхностных покрытий на 30…35%. Таким образом, если деталь периодически подвергается механическим ударам твёрдых частиц (для автомобиля это, например, мелкий камень или гравий), то оцинкованное железо ржавеет из-за появления трещин и царапин в местах контакта.

Может ли оцинковка ржаветь сама по себе?

Может, и основным провокатором процесса является влага. Любая оцинковка в воде ведёт себя совершенно не так, как нам бы хотелось.

Как известно, металл, который лишь периодически соприкасается с водой (практически всегда имеющей достаточно высокий кислотный потенциал), фактически представляет собой макробатарейку, электроды которой имеют определённую разность потенциалов. Если цинка в слое достаточно, то срабатывает так называемая протекторная защита, в результате которой коррозии подвергается цинк, а не железо. Но, если поверхностный слой повреждён, то оцинкованное железо ржавеет, особенно, если после начала процесса поверхность оцинковки – влажная.

При контакте металла с водой, содержащей растворённые соли, коррозия усиливается. Образующийся оксид железа отслаивается от поверхности металла, и подвергается воздействию свежих молекул железа, которые продолжают процесс ржавления. В конечном итоге появляются большие окисленные участки, которые вызывают разрушение всей металлической структуры детали.

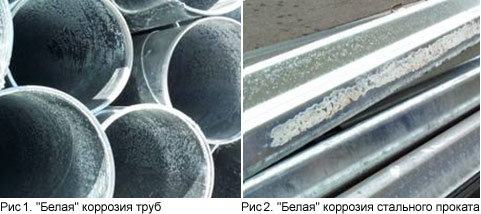

Белая коррозия и как с ней бороться

Процесс коррозии оцинкованного железа завершается образованием на оцинковке белой ржавчины. Она представляет собой мелоподобное вещество белого цвета, которое образует цинк, подвергающийся воздействию водорода (из воды) и кислорода (из воздуха). В результате такой реакции взаимодействия получается гидроксид цинка.

Белая ржавчина на оцинковке характерна для нового материала. Это связано с тем, что такое покрытие еще не имело возможности образовывать стабильные оксиды, поэтому водород и кислород связываются с чистым цинком. Белая ржавчина часто появляется на оцинкованном листе при его хранении, так как конденсат может попасть в зазор между отдельными листами.

В большинстве случаев белая коррозия делает защитное покрытие бесполезным. В отличие от стабильных оксидов цинка, гидроксиды цинка плохо прилипают к другим материалам. Белая ржавчина также непривлекательна с визуальной точки зрения.

Есть несколько способов предотвратить белую ржавчину:

- Устранить воздействие воды.

- Устранить образование конденсата, позволяя цинку образовывать стабильные оксиды.

- Использовать пассивирующие химикаты или масла.

В первом случае необходимо улучшить круговой обдув изделия воздухом. Также эффективны разумное повышение температуры покрытия или снижение уровня относительной влажности.

Разъедает оцинковку также длительное пребывания конструкции в тёплой среде, поскольку при этом интенсифицируется образование конденсата и соответственно гидроксида цинка. Еще один метод предотвращения образования белой ржавчины заключается в том, чтобы на поверхности цинка образовывать стабильные оксиды. Они будут препятствовать образованию белой ржавчины. Для этого дают покрытию некоторое время пребывать в среде с малой влажностью. Увеличение диоксида углерода, контактирующего с покрытием, также ускорит образование стабильных оксидов цинка.

Удаление ржавчины с оцинковки

Процедуру начинают с очистки уже замеченных участков коррозии. Эффективным способом является последующее поверхностное покрытие оцинковки пассивирующим химическим веществом или маслом. В первом случае предотвращается окисление (хотя и на короткое время), а во втором между цинком и водой создаётся защитный барьер, который препятствует формированию слоя гидроксида цинка. Большинство применяемых масел, однако, через короткий промежуток времени испаряются, поэтому требуется периодическое возобновление такого защитного покрытия.

Ранее для предотвращения коррозии оцинкованного железа использовали составы на основе соединений шестивалентного хрома, но сейчас такие вещества признаны токсичными и применяются крайне редко.

Чем обработать оцинковку от ржавчины?

Используются специальные преобразователи ржавчины. Для того, чтобы удалить ржавчину с оцинковки, вначале очищают поверхность, затем тщательно высушивают её, а потом, строго следуя инструкции производителя, наносят защитное средство. Комбинирование нескольких составов нежелательно, поскольку они потребуют и различной технологии нанесения, в результате которой возможно убрать ржавчину с оцинковки.

Читайте также: