Характеристика и выбор переходных посадок

Добавил пользователь Валентин П. Обновлено: 15.09.2024

Расчёт переходных посадок, посадки с зазором и натягом

Содержание

1 Расчет и выбор посадки с гарантированным натягом для гладкого цилиндрического соединения. 3

2 Расчет и выбор посадки с гарантированным зазором для подшипника жидкостного трения. 7

3 Расчет переходной посадки на вероятность получения натяга и зазоров. 10

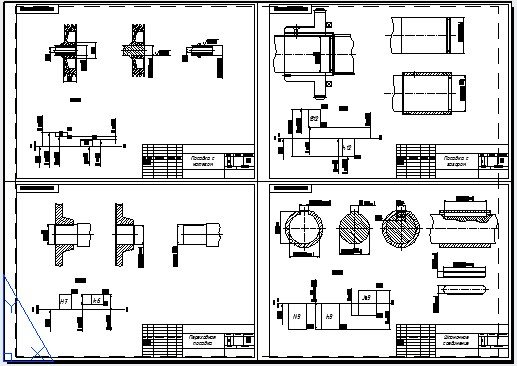

4 Выбор посадок для шпоночного соединения. 13

5 Выбор посадки для шлицевого соединения. 15

Список использованных источников. 17

Введение

Огромный вклад для машиностроения внесла организация производства машин и других изделий на основе взаимозаменяемости, создание и применение надежных средств технологических измерений и контроля. Точность изготовления машин и их деталей выступает как показатель качества.

При современном развитии науки и техники, при организованном массовом производстве стандартизация, основанная на широком внедрении принципов взаимозаменяемости, является одним из наиболее эффективных средств, способствующих прогрессу во всех областях хозяйственной деятельности и повышения качества выпускаемой продукции.

Изделия машиностроения не простая совокупность деталей. В собранном изделии, детали находятся во взаимосвязи и взаимозависимости. Отклонение размеров и расположения осей или поверхностей, какой-либо одной из деталей вызывают отклонение в расположении других деталей сборочной единицы. Эти отклонения, суммируясь, оказывают определенное воздействие на качественные характеристики изделия.

Качество изделия, является определяющим фактором для потребления во всех странах мира.

1 Расчет и выбор посадки с гарантированным натягом для гладкого цилиндрического соединения

1.1 Определим минимальное контактное давление на поверхностях деталей.

где Mkp –вращающий момент, H×м;

dn - номинальный диаметр соединения, м;

l – длина контакта, м;

f- коэффициент трения;

Fa - осевая сила, Н.

1.2 Определим необходимое значение минимального расчетного натяга.

где Е1 и Е2- модули продольной упругости материала вала и втулки, Па;

С1 и С2- коэффициенты жесткости.

1.3 Уточним значение минимального расчетного натяга.

где UR – поправка, учитывающая смятия неровности контактных поверхностей, мкм;

Ut – поправка, учитывающая различие рабочих температур деталей и температуры среды, мкм;

где Rz1 – шероховатость поверхности вала, мкм;

Rz2 – шероховатость поверхности втулки, мкм.

где a1 и a2 – коэффициенты линейного расширения вала и втулки;

Т1 – температура вала, ºС;

Т2 – температура втулки, ºС;

Тср – температура среды, ºС.

1.4 Определим наибольшее контактное давление на поверхностях деталей:

Тогда максимальное допускаемое давление для соединения:

1.5 Определим наибольший расчетный натяг Nmax – при котором возникает максимальное давление [Pmax]:

1.6 Максимальный расчетный натяг, с учетом найденных ранее поправок.

1.7 По полученным значениям расчетных натягов выбираем табличную посадку, при этом должны выполнятся следующие условия:

По таблице выбираем посадку Æ35

Наибольший табличный натяг найдем по формуле:

где es – верхнее отклонение вала, мм;

EI – нижнее отклонение отверстия, мм

0,024 – 0 = 0,024 мм

Наименьший табличный натяг найдем по формуле:

где ei – нижнее отклонение вала, мм;

ES – верхнее отклонение отверстия, мм.

0,017 – 0,011 = 0,006 мм

2 Расчет и выбор посадки с гарантированным зазором для подшипника жидкостного трения

2.1 Определим среднее давление в подшипнике:

где Fr – радикальная нагрузка, Н;

l – длина контакта, м;

dn – номинальный диаметр, м.

2.2 Находим минимальную допускаемую толщину масляного слоя [hmin], при которой еще обеспечивается жидкостное трение.

где RZ1 и Rz2 – шероховатости охватывающей поверхности, м;

K ³ 2 – коэффициент запаса надежности по толщине масляного слоя; принимаем К=2;

gД = (2…3), мкм – добавка на неразрывность масляного слоя; принимаем gД = 3×10 -6 м.

[hmin] = 2×(1,6 + 3,2 + 3)×10 -6 = 15,6×10 -6 м

2.3 Рассчитываем значение коэффициента Ah:

где m – динамическая вязкость смазки при tраб = 50 ºС, Па×с.

w – угловая скорость, рад/с.

2.4 По найденному значению Ah, используя график (рис.1, стр.288 Мягков В.Д.), при данном отношении 1,1 - определяем минимальный относительный эксцентричность Xmin, при котором толщина масляного слоя равна [hmin]. Т.к. условия Xmin³0.3 не выполняется, то по тому же графику находим значение А (по табл. 1,98, стр. 287 Мягков В.Д.).

При x = 0,3 значение Ах = 0,464.

2.5 Рассчитываем минимальный допускаемый зазор:

2.6 Определяем оптимальный расчетный зазор:

где Аопт – максимальное значение Ah, при данном значении отношения - по графику, в данном случае Аопт= 0,49;

хопт – значение х, при котором Аh=Aопт, в данном случае хопт = 0,475.

2.7 По найденному ранее значению Ah определяем, снова используя график, максимальный относительный эксцентричность xmax,при котором толщина масляного слоя равна [hmin]. В данном случае xmax= 0,96.

2.8 Рассчитываем максимальный допускаемый зазор:

2.9 По таблице подбираем посадку, при которой выполняются условия:

Выбираем посадку с зазором Æ60

Наибольший табличный зазор , для этой посадки составляет:

где ES – верхнее отклонение отверстия, мм;

ei – нижнее отклонение вала, мм.

Наименьший табличный зазор :

где EI – нижнее отклонение отверстия, мм;

es – верхнее отклонение вала, мм.

3 Расчет переходной посадки на вероятность получения натяга и зазоров

Дано соединения: Æ32

3.1 Максимальный табличный зазор для этой посадки.

Максимальный табличный натяг

3.2 Средний размер отверстия составляет:

Средний размер вала:

3.3 Легкость сборки определяют вероятностью получения зазоров в посадке. Принимаем что рассеяние размеров отверстия и вала, а также зазора и натяга подчиняются закону нормального распределения и допуск Т равен величине поля рассеяния:

Тогда отклонения размеров отверстия и вала соответственно равны:

3.4 Среднее квадратное отклонение для распределения зазоров и натягов в соединении:

3.5 При средних размерах отверстия и вала получается натяг:

3.6 Вычислим вероятность того, что значения натяга находятся в пределах от 0 до 5 мкм, т.е при х = 5

Пользуясь, таблицей значения интегралов функций F(z) находим вероятность натяга в пределах от 0 до 5 мкм:

F(z) = F(1,01) = 0,3413

Тогда вероятность получения натягов в соединении:

PN = 0,5 + F(z) = 0,5 + 0,34 = 0,84 (84%)

Вероятность получения зазоров в соединении:

4 Выбор посадок для шпоночного соединения

4.1 В соответствии с ГОСТ 23360-78 для вала с d = 50 мм выбираем шпонку сечением b´h=14´9, при этом глубина паза вала t1 = 6 мм, а глубина паза втулки t2 = 4,3 мм. Длину шпонки назначаем из стандартного ряда: l = 70 мм, т.е. выбранная шпонка, имеет обозначение:

Шпонка 14´9´70 ГОСТ 23360-78

4.2 Проверяем соединения на смятие. Напряжение смятия σсм, МПа и условия прочности определяются по формуле:

где Мкр – передаваемый вращающий момент, Н×мм;

[σсм] – допускаемое напряжение смятия, в данном соединении, МПа.

4.5 Рассчитаем наибольший натяг и зазор для посадок шпонки в паз вала и паз втулки по ширине:

4.5.1 Соединение шпонки с пазом вала

4.5.2 Соединение шпонки с пазом втулки

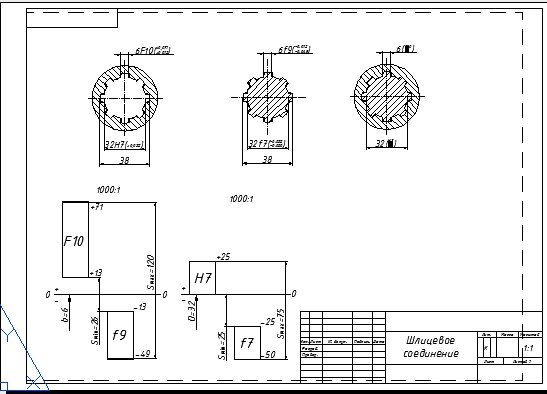

5 Выбор посадки для шлицевого соединения

5.1 Для подвижного прямобочного шлицевого соединения с номинальными размерами z´d´D´b (8´32´38´6) с центрированием по боковой поверхности b, по ГОСТ 25345-82 назначаем следующие посадки:

Выбранное шлицевое соединение по СТ СЭВ 187-75 обозначается:

5.2 Рассчитаем наибольший и наименьший зазоры для всех соединений, а также допуск посадки (в данном случае - допуск зазора TS, мм) по формуле:

5.2.1 Соединение по внутреннему диаметру Æ32 :

5.2.2 Соединение по боковым поверхностям зубьев b – 6 :

Заключение

Курсовая работа содержит 16 листов расчетно-пояснительной записки и 5 чертежей формата А3. Данная работа соответствует заданию.

В курсовой работе рассчитаны и обоснованы посадки для типовых сопряжений: посадка с натягом, переходная посадка, выбраны посадки на шпоночное и шлицевое соединение. При выполнении работы были назначены шероховатости поверхностей и допустимые отклонения от формы и расположения поверхностей.

Список использованных источников

1 Палей, М. А. Допуски и посадки: Справочник: В 2 ч. – 7-е изд., перераб. и доп./ М.А. Палей и др. – Л.: Политехника, 1991 – 576 с.

3 Никифорова, Л.А. Основные соединения в машиностроении. Сборник задач: методические указания для выполнения расчетно–графической работы /Л.А. Никифорова - 2006 – 23с.

4 Марусич, К.В. Нормирование точности в машиностроении. методические указания/ К.В. Марусич. – 2010 – 75 с.

ЧЕРТЕЖИ:

Посадки предназначены для неподвижных, но разъемных соединений деталей, обеспечивают хорошее центрирование деталей, для передачи крутящих моментов или осевых усилий требуют дополнительного крепления соединяемых деталей с помощью шпонок, штифтов, винтов, так как натяги в этих соединениях невелики, носят вероятностный характер и не могут быть гарантированы для каждого конкретного сочетания деталей.

Для установки подшипников качения широко применяются стандартные поля допусков переходных посадок при обработке посадочных поверхностей валов и корпусов.

Допуск на размер отверстия в переходных посадках так же принимают, как правило, на один квалитет грубее вала.

Выбор переходных посадок чаще всего производится по аналогии с известными хорошо работающими соединениями. Расчеты выполняются, в основном, как проверочные.

Посадки ; — "напряженные". Являются наиболее применяемым типом переходных посадок. Вероятность получения зазора или натяга в соединении примерно одинакова, однако из-за влияния отклонений формы деталей зазоры обычно не ощущаются. Сборка и разборка происходит без значительных усилий, например, с помощью ручных молотков.

Посадки - предпочтительные по стандарту. Применяются при установке зубчатых колес на валах редуктора, шкивов, механизмов, съемных муфт.

Посадки ; применяются для установки зубчатых колёс на валах конических редукторов, посадки штифтов, посадки деталей на конец вала электромашин, втулок в корпусах из цветных сплавов.

Посадки ; — "глухие". Являются наиболее прочными из переходных посадок. Соединения с такими посадками собирают в прессах или термическим способом. Посадки ; - предпочтительные из данной группы посадок. Они применяются в тяжело нагруженных зубчатых колесах (совместно со шпонками), червячных колесах на валах; бронзовых венцах на чугунных ступицах, в ступицах вентилятора на валу червячного редуктора, втулках корпусов подшипников скольжения.

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Выбор переходных посадок производится по аналогии с известными и хорошо работающими соединениями. Расчеты выполняются в основном как проверочные. Они могут включать расчет вероятности получения зазоров и натягов в соединении; расчет наибольшего зазора по известному предельно допустимому эксцентриситету соединяемых деталей; расчет прочности деталей.

Для переходной посадки выбираем сопряжение стакана подшипника с корпусом компрессора.

Рассмотрим расчет вероятности получения зазоров и натягов в соединении для выбранной посадки Ø 80 .

Для выбранной переходной посадки строят схему расположения полей допусков.

Определяют наименьший dmin и Dmin, средний dcp и Dcp , максимальный dmax и Dmax диаметры соответственно для вала и отверстия, мм:

где: D и d – номинальные размеры соответственно отверстия и вала,мм;

EI и ei – нижнее отклонение соответственно поля допуска отверстия и вала, мм;

TD и Td – поля допусков соответственно для отверстия и вала, мм;

ES и es – верхнее отклонение соответственно отверстия и вала, мм.

Строим схему расположения полей допусков

переходной посадки (Рисунок 6):

Рисунок 6 – Схема расположения полей допусков

Определяют поле допуска для отверстия TD, мм, и вала Td, мм

Определяют максимальный натяг Nmax, мкм, и зазор Smax, мкм:

Вероятность распределения зазора и натяга в переходных посадках определяют, используя закон нормального распределения случайных величин. Ветви теоретической кривой нормального распределения уходят в бесконечность, асимптотически приближаясь к оси абсцисс.

Площадь, ограниченная кривой нормального распределения и осью абсцисс, равна вероятности того, что случайная величина лежит в интервале от -3σ до +3σ. Эта вероятность, как вероятность достоверного события, равна 1 или 100 и определяется интегралом, который является функцией Лапласа.

Так как по заданию требуется рассчитать вероятность распределения натягов и зазоров с доверительной вероятностью 0,9973, то z = 3σ.

В предположении, что погрешности изготовления сопрягаемых деталей подчиняются закону нормального распределения, а центр их группирования совпадает с полем допуска, TD и Td, мкм, определяют среднеквадратичное отклонение размеров сопрягаемых деталей по формуле:

где: σD, σd – среднеквадратичное отклонение размеров соответственно отверстия и вала, мкм.

С учётом данных формул находят σD, σd , мкм:

Находят суммарное квадратичное отклонение σΣ, мкм:

Определяют величину среднего зазора Sср, мкм:

Величина Sср определяет положение центра группирования соединений относительно начала их отсчета Х= Sср. На оси Х-Х эта точка обозначается Х’=0. Эта точка отделяет зазор от натяга.

На оси Z-Z’ эта точка определяется

Получают значение функции Лапласа Ф0(Z) = 0,3264.

Определяют относительное количество соединений с зазором S%:

Определяют фактическое значение наибольших зазоров Smax, мкм, и натягов Nmax, мкм:

Используя все полученные ранее значения, строят кривую распределения зазоров и натягов (рис. 1.8 ) по зависимости:

где: Y – плотность вероятности;

x – аргумент функции и плотности вероятности;

σ – среднеквадратичное отклонение случайных величин, мкм.

Рисунок 7 – Кривая нормального распределения

натягов и зазоров

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.005)

При выборе переходных посадок необходимо учитывать, что для них характерна возможность получения, как натягов, так и зазоров. Переходные посадки предназначены для неподвижных, но разъемных соединений деталей и обеспечивают хорошее центрирование соединяемых деталей. Натяги, получающиеся в переходных посадках, имеют относительно малую величину и обычно не требуют проверки деталей на прочность, за исключением отдельных тонкостенных деталей. Эти натяги недостаточны для передачи соединением значительных крутящих моментов или усилий. К тому же получение натяга в каждом из собранных соединений не гарантировано. Поэтому переходные посадки применяют дополнительным креплением соединяемых деталей шпонками, штифтами.

При расчете вероятности натягов и зазоров обычно исходят из нормального распределения натягов размеров деталей при изготовлении. Распределение натягов и зазоров в этом случае также будет подчиняться нормальному закону, а вероятности их получения определяется с помощью интегральной функции.

Трудоемкость сборки и разборки соединений с переходными посадками, так же как и характер этих посадок, во многом определяется вероятностью (частностью) получения в них натягов и зазоров.

Проведем расчет переходной посадки, в данной коробке подачи по d6, где сопрягаются две поверхности штифт 12 и основание редуктора 44. Переходная посадка в данном случае для того, чтобы определить точность центрирования и легкость сборки соединения. Для данного соединения выбираем посадку типа Н7/n6.

Ø45

Определим максимальный и минимальный зазор для данного соединения:

Минимальный зазор равен максимальному натягу.

Считаем среднее значение зазора:

Определяем средне квадратичное отклонение:

Определим предел интегрирования:

пользуясь таблицей Ф(z), находим Ф(z)=0,0062

Определяем вероятность получения зазора:

Следовательно, вероятность получения натяга равна:

6. РАСЧЕТ КОМБИНИРОВАННОЙ ПОСАДКИ

При применении системных посадок требовалось бы общую для всех

Сопряжение по d22= 55 мм

Для аналогичного соединения рекомендуется применять посадку с зазором Принимаем посадку с зазором Ø 55, как предпочтительную в системе отверстия, обеспечивающую гарантийный зазор, позволяющей компенсировать значительные отклонения расположения сопрягаемых поверхностей и температуре деформации.

Средний зазор выбранной посадки Sm, определяется по формуле

, (6.1)

где Еm- среднее предельное отклонение в системе отверстия, 15 мкм;

em- среднее предельное отклонение в системе вала, -39,5 мкм

От выбранной системной посадки нужно перейти к комбинированной вне системной, вследствие того, что поле допуска вала определяется посадкой кольца упорного, тогда применяем . Поэтому на остальных посадках целесообразно использовать комбинированные, так как трудоемко обеспечить системными посадками нужных характер соединения.

Среднее предельное отклонение в системе отверстия для комбинированной посадки получили из формулы 6.1

где - среднее предельное отклонение в системе вала, 11,5 мкм

Окончательно принимаем комбинированную посадку Ø55 , схема расположения полей допусков которой указанна на рис. 6.3.

рис 6.1. Схема расположения полей допусков

Расчет размерных параметров выбранных посадок

Определяем размерные параметры отверстия g

Верхнее предельное отклонение:

Нижнее предельное отклонение:

Номинальный диаметр:

Максимальный диаметр отверстия:

Минимальный диаметр отверстия:

Средний диаметр отверстия:

Определяем размерные параметры вала :

Верхнее предельное отклонение:

Нижнее предельное отклонение:

Номинальный диаметр:

Максимальный диаметр вала:

Минимальный диаметр вала:

Средний диаметр вала:

Допуск размера на вал:

Определяем характеристики посадки по предельным размерам:

У этой посадки зазор может изменяться от до , натяг от 0 до 0,01 мм.

7. РАСЧЁТ НАТЯГОВ В ПОДШИПНИКАХ КАЧЕНИЯ

В зависимости от характера от характера требуемого соединения поля допусков для валов и отверстий корпусов выбираются в зависимости от типа нагружения, т.е. от характера нагрузки.

7.1 Выбор класса точности подшипника, предпочтительное отклонение и определения вида нагружения колец

В нашем случае внутренне кольцо испытывает циркуляционный вид нагружения, так как кольцо воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения и передает ее последовательно всей посадочной поверхности вала.

Принимаем класс точности подшипника-6, так как число оборотов на редукторе не большое и такой подшипник является не дорогим.

Раздел: Промышленность, производство

Количество знаков с пробелами: 21821

Количество таблиц: 0

Количество изображений: 29

Читайте также: