Допуски и посадки калибры

Добавил пользователь Cypher Обновлено: 19.09.2024

Настоящий стандарт распространяется на калибры неразъемной конструкции для контроля расположения поверхностей (их осей или плоскостей симметрии) с зависимыми допусками расположения, а также для контроля прямолинейности оси при зависимом допуске формы.

Стандарт полностью соответствует СТ СЭВ 1314—78.

ОБОЗНАЧЕНИЯ

1.1. Обозначения (символы), принятые в настоящем стандарте, должны соответствовать указанным:

^тах’ «®тах’ ^miir «®min

nW> ^Wmauf R А ^Дтах’ л1йnirr

ДОПУСКИ, ОТКЛОНЕНИЯ И ПРЕДЕЛЬНЫЕ РАЗМЕРЫ КАЛИБРОВ

2.1. Калибры для контроля расположения поверхностей по настоящему стандарту являются проходными. Примечание. Изделие считается годным, если калибр соединяется с изделием (проходит) по всем контролируемым поверхностям.

2.2. Расположение поверхностей должно контролироваться после того, как установлено, что их размеры (диаметры отверстий и валов, ширины впадин и т.д.) выполнены в пределах соответствующих полей допусков (за исключением случая, указанного в п.2.8).

2.3. Допуски на изготовление, расположение и величина износа измерительных элементов устанавливаются для каждого измерительного элемента в зависимости от позиционного допуска поверхности (ее оси или плоскости симметрии) изделия, контролируемой данным измерительным элементом. Если допуски расположения поверхностей изделия заданы не позиционными допусками, а предельными отклонениями размеров, координирующих оси (плоскости симметрии) поверхностей, или другими видами допусков расположения, то предварительно следует определить позиционный допуск контролируемой поверхности по формулам, приведенным в справочном приложении 1.

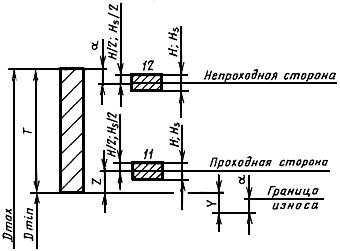

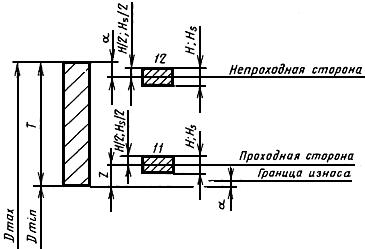

2.4. Отклонения и допуски измерительных элементов калибра должны соответствовать указанным на черт.1 и 2 и в табл.1.

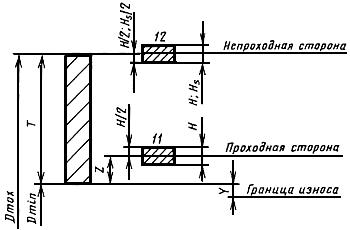

Черт.1. Схема расположения полей допусков калибров без базовых измерительных элементов

Схема расположения полей допусков калибров без базовых измерительных элементов

— поле позиционного допуска поверхности изделия;

2

— поле допуска на изготовление измерительного элемента калибра Черт.1

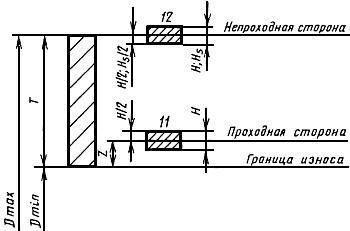

Черт.2. Схема расположения полей допусков калибров с базовыми измерительными элементами

Схема расположения полей допусков калибров с базовыми измерительными элементами

— поле позиционного допуска поверхности изделия;

2

— поле допуска на изготовление измерительного элемента калибра Черт.2

Примечание. Отклонения и допуски калибров при 50 мкм относятся только к гладким измерительными элементами.

2.5. Допуск на изготовление и величина износа базового измерительного элемента (соответственно и ) должны выбираться такими же, как и для остальных измерительных элементов, т.е. , . Если для разных измерительных элементов калибра и неодинаковы, то для базового измерительного элемента принимают допуск на изготовление и величину износа, равными их наименьшим значениям для данного калибра, т.е. ,

2.6. Предельные размеры измерительных элементов калибра должны определяться по формулам, приведенным в табл.2.

| Вид калибра | Формулы расчета предельных размеров | ||

| для измерительных элементов, контролирующих расположение отверстий | для измерительных элементов, контролирующих расположение валов (выступов) | ||

| Калибры без базовых измерительных элементов | |||

| Калибры с базовыми измери- тельными элементами | Базовый измерительный элемент | ||

| Остальные измерительные элементы | |||

2.7. Для резьбовых измерительных элементов калибра отклонения и допуски, приведенные на черт.1 и 2 и в табл.1, а также формулы расчета предельных размеров, приведенные в табл.2, относятся к среднему диаметру. Отклонения и допуски для наружного и внутреннего диаметров резьбовых измерительных элементов должны соответствовать отклонениям и допускам, установленным для поэлементных проходных резьбовых калибров по ГОСТ 24997-81. Предельные размеры наружного и внутреннего диаметров резьбовых измерительных элементов (кроме базовых) должны быть уменьшены (для элементов, контролирующих расположение внутренних резьбовых поверхностей) или увеличены (для элементов, контролирующих расположение наружных резьбовых поверхностей) на величину позиционного допуска относительно соответствующего предельного размера поэлементного резьбового проходного калибра по ГОСТ 24997-81. Для базовых измерительных элементов =0.

2.8. Если для изделия задан зависимый допуск расположения поверхностей, равный нулю, то для измерительных элементов калибров следует принимать: — предельные размеры, допуск на изготовление и величину износа равными размерами и допускам поэлементного проходного калибра по ГОСТ 24853-81 для гладких измерительных элементов и по ГОСТ 24997-81 для резьбовых измерительных элементов; — позиционный допуск равным допуску на изготовление поэлементного проходного калибра. Примечание. Для случая, указанного в п.2.8, поэлементные проходные калибры при приемочном контроле не должны применяться.

2.9. Допуски расположения измерительных элементов калибра для контроля позиционных отклонений предпочтительно указывать позиционным допуском осей (плоскостей симметрии) измерительных элементов. Вместо позиционных допусков для измерительных элементов калибра могут быть указаны предельные отклонения размеров, координирующих их оси (плоскости симметрии).

2.10. Предельные отклонения размеров, координирующих оси измерительных элементов, должны назначаться при расположении осей в системе прямоугольных координат по табл.3, а при расположении осей в системе полярных координат по табл.4 а

и

б.

Таблица 3

Пересчет позиционных допусков измерительных элементов калибров на предельные отклонения размеров, координирующих оси этих элементов. Система прямоугольных координат

| Характерис- тика расположения измерительных элементов калибра | Эскиз | Норми- руемые отклонения размеров, координи- рующих оси измери- тельных элементов | Позиционный допуск в диаметральном выражении, мкм | |||||||||||||

| 6 | 8 | 10 | 12 | 16 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | 100 | ||||

| Предельные отклонения размеров, координирующих оси измерительных элементов, мкм | ||||||||||||||||

| 1. Один измерительный элемент, координирован- ный относительно плоскости | Предельные отклонения размера между осью элемента и плоскостью | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 30 | 40 | 50 | ||

| 2. Два измерительных элемента, координирован- ные друг относительно друга | Предельные отклонения размера между осями двух элементов | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | 100 | ||

| 3. Три и более измерительных элементов, расположенных в один ряд | Предельные отклонения размера между осями двух любых элементов* | 4 | 5,5 | 7 | 8 | 11 | 14 | 16 | 22 | 28 | 35 | 40 | 55 | 70 | ||

| Предельные отклонения осей элементов от общей плоскости | 2 | 2,8 | 3,5 | 4 | 5,5 | 7 | 8 | 11 | 14 | 18 | 20 | 28 | 35 | |||

| 4. Три или четыре измерительных элемента, расположенные в два ряда | Предельные отклонения размеров и | 4 | 5,5 | 7 | 8 | 11 | 14 | 16 | 22 | 28 | 35 | 40 | 55 | 70 | ||

| Предельные отклонения размеров по диагонали между осями двух любых элементов | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | 100 | |||

| 5. Один или несколько измерительных элементов, координирован- ных относительно двух взаимно перпендикулярных плоскостей | Предельные отклонения размеров , , , | 2 | 2,8 | 3,5 | 4 | 5,5 | 7 | 8 | 11 | 14 | 18 | 20 | 28 | 35 | ||

| 6. Измерительные элементы, координирован- ные друг относительно друга и расположенные в несколько рядов | Предельные отклонения размеров , , , | 2 | 2,8 | 3,5 | 4 | 5,5 | 7 | 8 | 11 | 14 | 18 | 20 | 28 | 35 | ||

| Предельные отклонения размеров по диагонали между осями двух любых элементов | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | 100 | |||

________________ * Допускается вместо предельных отклонений размера между осями двух любых отверстий нормировать предельные отклонения размеров между осью одного отверстия (принимаемого за базу) или базовой плоскостью и осями каждого из остальных отверстий ( и т.д.); при этом значение предельного отклонения, указанное в табл.3, должно быть уменьшено вдвое.

Пересчет позиционных допусков измерительных элементов калибра на предельные отклонения размеров, координирующих оси этих элементов. Система полярных координат

| Характеристика расположения измерительных элементов калибра | Эскиз | Нормируемые отклонения размеров, координирующих оси измерительных элементов калибра |

| 1. Два измерительных элемента, координированные друг относительно друга и базового элемента, определяющего центр системы полярных координат | Предельные отклонения радиуса окружности центров. Предельные отклонения угла между осями измерительных элементов. | |

| 2. Три и более измерительных элементов, расположенных по окружности | Предельные отклонения диаметра окружности центров. Предельные отклонения центрального угла между осями двух любых измерительных элементов* | |

| 3. Три и более измерительных элементов, расположенных по окружности и координированных относительно центрального базового элемента А | Предельные отклонения радиуса окружности центров. Предельные отклонения центрального угла между осями двух любых измерительных элементов* |

________________ * Допускается вместо предельных отклонений центрального угла между осями двух любых элементов нормировать предельные отклонения центральных углов между осью одного элемента (принимаемого за базу) и осями каждого из остальных элементов (, и т.д.); при этом значение предельного отклонения, указанное в табл.4б,

должно быть уменьшено вдвое.

2.11. Предельные отклонения, приведенные в табл.3 и 4а

и

б

, допускается увеличивать в одном координатном направлении при условии, что предельные отклонения в другом координатном направлении будут уменьшены настолько, чтобы обеспечить расположение оси измерительного элемента в поле соответствующего позиционного допуска. Примеры изменения соотношения между предельными отклонениями в двух координатных направлениях показаны на черт.3 и 4 пунктирными линиями.

Черт.3, 4. Примеры изменения соотношения между предельными отклонениями в двух координатных направлениях

2.12. Если допуски расположения поверхностей изделия указаны не позиционными допусками или предельными отклонениями размеров, координирующих оси, а другими видами допусков расположения, то для соответствующих измерительных элементов калибра должен назначаться тот же вид допуска расположения, что и для изделия. Пересчет позиционных допусков измерительных элементов калибра на другие виды допусков расположения должен производиться по формулам, приведенным в табл.5.

| Вид калибра | Указываемый допуск расположения или формы измерительных элементов | Эскиз | Формула для пересчета позиционного допуска |

| Калибры для контроля соосности (симметричности) относительно оси (плоскости симметрии) базовой поверхности | Допуск соосности (симметричности) каждого измерительного элемента относительно оси (плоскости симметрии) базового измерительного элемента | ||

| Калибр для контроля соосности (симметричности) поверхностей относительно общей оси | Допуск соосности (симметричности) каждого измерительного элемента относительно общей оси (плоскости симметрии) | ||

| Калибр для контроля соосности (симметричности) без базового измерительного элемента. (Расположение измерительных элементов, вписанное или смежное) | Допуск соосности (симметричности) двух измерительных элементов | ||

| Калибр для контроля перпендикулярности (наклона) оси относительно плоскости | Допуск перпендикулярности оси измерительного элемента относительно плоскости | ||

| Калибр для контроля прямолинейности оси | Допуск прямолинейности оси измерительного элемента калибра |

2.13. Допуски расположения измерительных элементов калибров должны назначаться независимыми.

2.14. Размер между осью отверстия или вала и плоскостью и размер между осями двух отверстий или двух валов может быть проконтролирован комплектом двух проходных калибров, предельные размеры которых должны определяться по формулам, указанным в справочном приложении 2.

2.15. Примеры расчета предельных размеров измерительных элементов калибров приведены в справочном приложении 3.

2.16. Термины и определения допусков формы и расположения поверхностей — по ГОСТ 24642-81.

Пригодность детали определяется равномерностью зазора между ними Обычный калибр, проверенный профиль и рабочий профиль. Предельные датчики используются для проверки гладких цилиндрических, конических, резьбовых, шлицевых размеров, высоты выступа, глубины Корыто, когда допуск не установлен более точно для проверенного размера Tb. Преимущества экстремальных датчиков включают не только долговечность, Простота и высокая производительность управления. Несмотря на ряд недостатков (сложность изготовления калибра.

Для оценки вибрационной активности шестерен и зубчатых колес желательно контролировать кинематическую погрешность с последующим гармоническим анализом Людмила Фирмаль

Калибры широко используются в массовом производстве, крупносерийном производстве и индивидуальном производстве. В большинстве случаев ограничительные датчики используются для контроля цилиндрических валов и отверстий. Вал проверяется калибровочной скобой (рис. 6.1, а). Датчик отверстия для пробок (рис. 6.1, б). Размеры измерительной поверхности предельного манометра (расстояние между измерительной кромкой скобки манометра и диаметром измерительной вставки) Калибровочные пробки) распределяются в соответствии с соответствующим ограниченным размером вала и проверяемого отверстия.

Поэтому при управлении валом подходят Существуют валы, которые проходят через раствор губки Pr = t max и не проходят через раствор губки HE = g W P. При проверке отверстий они считаются соответствующими Отверстие, где проходит вкладыш PR = Osh1n, а вкладыш не проходит HE = Otah — сторона калибра соответственно (ПР) и непроходимый (НЕ). Части, которые не проходят через проход датчика, могут быть изменены. Рисунок 6.2 Часть проходит через брак, а непроходимая сторона — непонятна. Штекерные датчики включают двусторонние заглушки с цилиндрическими вставками 1-3 мм .

Хвостовик от 1 до 50 мм (рис. 6.2, б), пробка с цилиндрическим соплом 3-100 мм (рис. 6.2, в). Неполная заглушка 50-150 мм (Рис. 6.2, г). Кронштейны калибра включают односторонние кронштейны 1-180 мм (Рисунок 6.3, a) и двухсторонние кронштейны 1-50 мм. штапель 3-50 мм с одной стороны (рис. 6.3, б), 3-100 мм с обеих сторон (рис. 6.3, в), 50-170 мм с одной стороны (Рис. 6.3, г). Односторонний ограничитель имеет приоритет. Сократите время проверки продукта и расход материала.

Также применяются регулируемые Скобы со вставками и подвижными губками могут компенсировать износ и могут быть приспособлены к различным размерам. Конкретный интервал. Однако по сравнению с нерегулируемыми скобками точность и надежность ниже и обычно Контроль размера с допусками менее точными, чем 1T8. В зависимости от назначения, конечный показатель делится на работу, прием и контроль. Рабочая диафрагма (прохождение PR и прохождение NOT) Предназначен для контроля деталей при изготовлении. Они используются работниками и менеджерами в отделе контроля качества производителя.

В последнем случае Не применяйте частично изношенные PR-калибры и новые калибры. Принимающий калибр (проход P-PR и проход P-NOT) используется для приемки Запчасти представителем заказчика. Как правило, изношенные и новые непроходные суппорты получают суппортами. Рисунок 6.3 Дефектные детали, изготовленные и принятые в соответствии с работоспособностью, были отклонены. ESDP CMEA не обеспечивает калибр приемника, но может быть введен Промышленный стандарт. Контрольный датчик (K-I) в виде шайбы

Используется для контроля износа проходных рабочих Для установки калибровочных кронштейнов и регулируемых калибровочных кронштейнов. Несмотря на небольшие допуски, контрольные отверстия не всегда обеспечивают желаемые результаты Точность проверки, и рекомендуется вместо этого использовать окончательное измерение длины или инструмент общего назначения. Манометры изготовлены из инструментальной стали или углеродисто-цементной стали (U10A, U12A, 10, 15 и т. Д.).

Увеличить износостойкость. Для сокращения советских расходов используются твердосплавные скобы и пробки, износостойкость которых в 50-150 раз выше, чем у стального калибра. Стоимость всего 3-5 раз. При разработке предельных датчиков для гладких деталей, резьбовых деталей и других деталей, принцип сходства (принцип Тейлора), суть Это можно сформулировать следующим образом: 1) Датчик прохождения контролирует размер и отклонение формы испытываемой детали, Это должно быть в форме этой части.

2) Для контроля непроходимых размеров требуется только точечный контакт со следующими элементами: Проверенный пункт. Использование предельных датчиков позволяет не только одновременно контролировать все соответствующие размеры и отклонения в форме детали, Убедитесь, что отклонения в размере поверхности и форме детали находятся в допустимых пределах. Следовательно, продукт считается совместимым, если: Размер поверхности, форма и положение ошибки допустимы. Калибр терпимости.

- Поле допуска по манометру связано с номинальным размером следующим образом: Показано на рисунке. 6.4 и 6.5 ( — непроницаемая сторона, II — сквозная сторона, III — предел износа). В этом случае номинальный размер отверстия Окончательные размеры тестируемой поверхности. Гладкий датчик для проверки отверстий и валов с допусками до 500 мм Прилагается к СТ СЭВ 157-75. Для изготовления калибра предусмотрены следующие допуски: N — для рабочего штекера, N — для того же калибра С сферической измерительной поверхностью, H1 на кронштейне калибра.

Для управления калибром, предназначенным для управления кронштейном (см. 6,5). Для квалификаций 6-10 (включительно) допуск на скрепки примерно на 50% больше, чем допуск H для пробок, что объясняется чрезвычайно сложной подготовкой скрепок. Для квалификации 11 и выше допуски для H и H1 равны. Допуск Нр одинаков для всех типов контрольных отверстий. Установить допуск для Форма отклонения и шероховатости поверхности измерения калибра. Точность размеров и допуск формы. Увеличение сертификационных номеров для управляемых продуктов.

Кроме того, из-за высокой доли специальных деталей и узлов вновь создаваемых объектов увеличились сроки и затраты на изготовление и ремонт. Людмила Фирмаль

Из-за допусков калибра по форме понимаются различные допуски калибра по размеру для любой секции, Любой его длины. Для датчиков, которые изнашиваются в процессе проверки, Папа Попака для производства рабочих калибров Разблокировать поле для контроля производства Также учитывается износ. Для размеров от 1 до 500 мм износ датчиков PR с допусками до 1T8 может превышать поле допусков. Подробности по значению Y для заторов и значения Gx для скобок (см. Рисунки 6.4 и 6.5). Для калибров PR 9 17 класс износа ограничен пределом пропускания. Запас износа отражает средний износ датчика.

Для всех сквозных калибровок поля допуска H (H ) и H1 Калибр-скоба. Если номинальные размеры превышают 180 мм, допуск непроникающих манометров СЦ в пробках и кронштейнах, так называемая зона безопасности. Это введено для компенсации ошибок управления, вызванных отверстиями и датчиками вала. Размер 180 мм и более. Допуск калибра, не превышающий 180 мм, является симметричным для верхнего отклонения изделия для пробок и симметричным для нижнего отклонения для пробок Скоба.

Сдвиг границ износа со стороны отверстия в пределах допустимого отклонения и поля допусков детали исключает возможность искажения символов Земля и гарантия получения соответствующего размера детали в пределах установленных допусков. Калибр представительского размера. Исполнитель называет размер калибра, прикрепленного к чертежу, и допуск Продукция была отправлена в кузов калибра. Поэтому минимальный размер ограничения для исполнительного размера скобки составляет Пробка и контрольный датчик положительного отклонения — максимальный размер предела с отрицательным отклонением.

Формула расчета размера исполнительного калибра приведена в таблице. 6.1, и наиболее распространенные допуски и отклонения калибра Номинальная таблица размеров. 6.2. Пример 6.1. Используйте поле допуска E9, чтобы определить размеры манометра для отверстия диаметром O = 200 мм. Решение. 1. Найти максимальное отклонение отверстия. Е8 = = +215 мкм. I = +100 мкм (СТ СЭВ 144-75). Тогда Otax 200,215 мм; ртуть = 200,100 мм 2. По данным табл. 2 ST 157-75 Для заданного диапазона размеров (мкм): I = 10; 2 = 21, a = = 4. Предполагается размещение поля допуска калибровочной пробки.

Максимальный размер новой пробки, проходящей через проход 7Ptax = = 0n11n + 2 + II 2 = 200,100 + 0,021 + 0,010 2 = 200,126 мм; исполнительный размер Калибр PR 2OO, 126 0 010 мм, наименьший изношенный калибр PR PRIZn = ^ tm + a = 200,100 + + 0,004 = 200,104 мм; Максимальный размер нового калибра пробки, который не может быть пройден: HEX max-a + H 2 = 200,215-0,004 + 0,010 2 = 200,216 мм; исполнительный размер Калибр НЕ — 2ОО, 216 0 010 мм. Схема для этого поля допуска калибра показана на рисунке. 6,6 Пример 6.2.

Определить размеры калибр-скобы для вала диаметром 4 = 200 мм в квадрате с допуском. Решение. 1. Найти ez = +33 мкм, e = +4 мкм (ST SEV 144 75). 7shah = 200,039 мм; Lt n = 200,004 мм. 2. По данным табл. 2 СТ СЭВ 157-75 Найти (мкм): Hx = 10; = 7; Y1 = 5; a = 2; принять во внимание Выравнивание кронштейна датчика ttyavaya (рисунок 6.5) и поля допусков таблицы.

Расчет: PRt n = max-2, -H ^ 2 = 200,033- -0,007-0,010 2 = 200,021 мм; представительский размер Caliber PR- -200,021 м) 010 мм; ПРИЗН = atax — , = 200,033 + 0,005- -0,002 = 200,036 мм, калибр Het1n = am1n + a, -Hg 2 = = 200,004 + 0,002-0,010 2 = 200,001 мм; исполнительный размер калибра не 200,001 010 мм. Схема для поля допуска Рисунок 6.7 Пример 6.3. Определить размеры контрольного калибра кронштейна рабочего калибра, предназначенного для вала диаметром 200 мм с квадратом допуска. (См. Пример 6.2). Решение. 1. По данным табл.

Найдите ST SEV 157-75 (мкм): Нр = 4,5; 21 = 7; Y = 5 и H1 = 2. 2. Рассмотрите расположение поля допуска Согласно соответствующей формуле в таблице, калибр скобки (рис. 6.5 ) И разрешенное поле kb (рисунок 6.7). 6.1 Определить К-ПРтах = Отах- -21 + Нр 2 = 200,033-0,007 + 0,0045 2 = 200,02825 200,28 мм; Рисунок 6.8 Различные отклонения деталей (мм, PR, НЕ, K-I) и (рисунок 6.8). К-нещах = Отш + 1 + + 7р 2 = 200,004 + 0,002 + + 0,0045 2 = 200,00825 200,008 мм; К-Итах = Отах + G1 — А + + Hp 2 = 200,033 + 0,005 0,002 + 0,0045 2 = = 200,03825 200,038 мм.

Калибр исполнительных размеров: K-PR 200,028 0 IE; K-NOT 200, OO85 o, 0451K и 2OO, O38 o, oo15- Для упрощения плавной калибровки рабочего калибра можно использовать ГОСТ 21401-75. Маркировка калибра.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

В массовом и крупносерийном производствах годность деталей определяют, используя нормальные и предельные калибры. Калибром называют средство контроля, которое воспроизводит геометрию проверяемого изделия по заданным предельным линейным или угловым размерам. С помощью калибров проверяют:

- размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей;

- глубины и высоты уступов;

- форму и расположение поверхностей и т. п.

В статье расскажем, какие бывают виды калибров, как с их помощью проводить измерение деталей и какие нормативные документы регулируют использование этих метрологических инструментов.

Назначение калибров

Калибры — один из первых измерительных инструментов, который применяется при производстве сопрягаемых деталей (вала и втулки, винта и гайки и пр.). Такая область применения стала причиной появления понятия взаимозаменяемости по вхождению. При этом один калибр изготавливался как точная копия детали из пары, а вторая деталь из той же пары подгонялась к нему. Однако такой способ проверки был неточным, поскольку совпадение размеров определяли субъективно, на глаз.

С ростом серийного производства родилось понятие взаимозаменяемости. Оно отражало принцип выпуска деталей, которые при произвольном сочетании в рамках двух пределов образовывали функционирующий узел. Разность двух предельных размеров получила название допуска. При этом размер, соответствующий максимальному, назвали проходным пределом, а второй, соответствующий минимальному, — непроходным.

Введение понятия допуска и расширенной классификации предельных калибров позволили объективно оценивать качество деталей, сортируя их на годные и негодные (брак). Для контроля на производстве были разработаны нормативные документы, которые охватывали широкую номенклатуру предельных калибров и обозначали размеры и точные характеристики их разновидностей (калибров-пробок, калибров-скоб, калибров-втулок), которые использовались для контроля валов, отверстий, конусов и резьбовых соединений.

Со временем калибры были заменены пневматическими, а позднее электронными измерительными приборами и контрольными приспособлениями. Так что в настоящее время предельные калибры используют для проверки только тех деталей, контроль размеров которых затруднен: валов и отверстий малого диаметра, резьбовых деталей и т. п.

Преимущества и недостатки калибров

Благодаря простоте использования определять годность деталей могут рабочие невысокой квалификации.

3. Стандарт полностью соответствует СТ СЭВ 157-75

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

6. ИЗДАНИЕ с Изменением N 1, утвержденным в феврале 1991 года (ИУС 5-91)

Для контроля изделий с допусками, отличающимися от указанных в ГОСТ 25347, следует применять калибры по настоящему стандарту. При этом размеры калибра определяются по квалитету, значение допуска которого является ближайшим к допуску изделия.

Стандарт соответствует международной рекомендации ИСО/Р 1938.

Стандарт полностью соответствует СТ СЭВ 157-75.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 1).

1. ОБОЗНАЧЕНИЯ

1.1. В настоящем стандарте приняты следующие обозначения размеров и допусков:

- номинальный размер изделия;

- наименьший предельный размер изделия;

- наибольший предельный размер изделия;

- допуск на изготовление калибров (за исключением калибров со сферическими измерительными поверхностями) для отверстия;

- допуск на изготовление калибров со сферическими измерительными поверхностями для отверстия;

- допуск на изготовление калибров для вала;

- допуск на изготовление контрольного калибра для скобы;

- отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия;

- отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия;

- допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

- допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия;

- величина для компенсации погрешности контроля калибрами отверстий с размерами свыше 180 мм;

- величина для компенсации погрешности контроля калибрами валов с размерами свыше 180 мм.

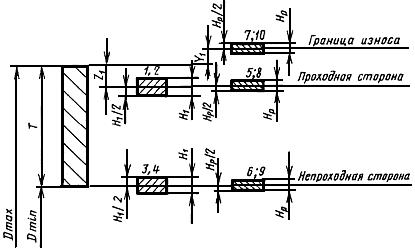

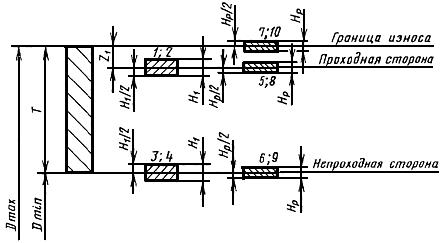

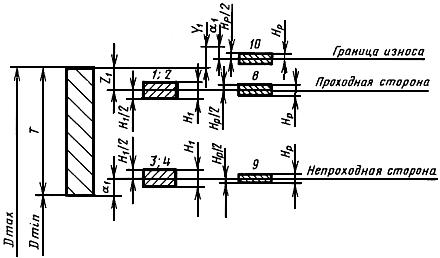

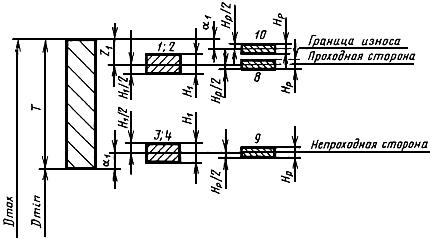

2. СХЕМЫ РАСПОЛОЖЕНИЯ ПОЛЕЙ ДОПУСКОВ КАЛИБРОВ

2.1. Расположение полей допусков и отклонений относительно границ полей допусков изделий должно соответствовать указанным на черт.1-8.

2.2. Для номинальных размеров до 180 мм

2.2.1. Для отверстий квалитетов 6, 7 и 8.

2.2.2. Для отверстий квалитетов от 9 до 17.

2.2.3. Для валов квалитетов 6, 7 и 8.

(Измененная редакция, Изм. N 1).

2.2.4. Для валов квалитетов от 9 до 17.

2.3. Для номинальных размеров свыше 180 мм

2.3.1. Для отверстий квалитетов 6, 7 и 8.

2.3.2. Для отверстий квалитетов от 9 до 17.

2.3.3. Для валов квалитетов 6, 7 и 8.

2.3.4. Для валов квалитетов от 9 до 17

Обозначения на черт.1-8:

поля допусков отверстия

поля допусков на изготовление контрольных калибров

3. ФОРМУЛЫ ДЛЯ ОПРЕДЕЛЕНИЯ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ КАЛИБРОВ

3.1. Исполнительные размеры калибров должны определяться по формулам, указанным в табл.1.

Номинальный размер изделия, мм

Проходная сторона новая

или

Проходная сторона изношенная

или

или

Проходная сторона новая

Проходная сторона изношенная

Примечание. При подсчете исполнительных размеров калибров (наибольших для отверстий и наименьших для валов) необходимо пользоваться следующими правилами округления:

округление размеров рабочих калибров (наибольших для отверстия и наименьших для валов) для изделий квалитетов 15-17 следует производить до целого микрометра;

для изделий квалитетов 6-14 и всех контрольных калибров размеры следует округлять до величин, кратных 0,5 мкм, при этом допуск на калибры сохраняется;

размеры, оканчивающиеся на 0,25 и 0,75 мкм, следует округлять до величин, кратных 0,5 мкм, в сторону уменьшения производственного допуска изделия.

4. ДОПУСКИ И ОТКЛОНЕНИЯ КАЛИБРОВ

4.1. Допуски и отклонения калибров должны соответствовать указанным в табл.2.

Читайте также: