Настройки комбайна при уборке гороха

Добавил пользователь Валентин П. Обновлено: 20.09.2024

Использование: в сельском хозяйстве при уборке гороха в стадии полной спелости. Сущность изобретения: устройство для уборки гороха содержит наклонную камеру, к которой прикреплены платформа 1, опирающаяся на почву посредством вертикальных дисковых ножей 8, снабженных ребордами 12 и вынесенных вперед по ходу движения устройства. В передней части платформы установлен подборщик в виде ленточного транспортера. Вынесенные вперед относительно подборщика и установленные по бокам дисковые ножи 8 отрезают стебли гороха от расположенного сбоку от уборочного устройства основного массива гороха, после чего стебли отрывают от почвы транспортерной лентой и направляют на обмолот. 2 с. и 3 з.п. ф-лы, 2 ил.

Изобретение относится к сельскому хозяйству, преимущественно к способам уборки гороха и других бобовых культур прямым комбайнированием.

Известен способ уборки зерновых культур, заключающийся в скашивании хлебов и укладке хлебной массы в валки.

Способ осуществляется с помощью валковой жатки, укладывающей скошенную массу на предварительно уложенную ленту, которую затем подтягивают к приемной камере молотилки, установленной у одного из концов валка и обмолачивают (авт. св. N 301128, кл. A 01 D 91/04, 1971).

Недостатками известного способа и средства для его осуществления являются повышенный расход топлива и значительные эксплуатационные затраты, а также большие потери урожая. Так, для обмолота хлебной массы необходимо выполнение следующих операций: скашивание хлебов в валов; разворачивание рулона ленты, на которую укладывают валок; подтягивание ленты к молотилке; подача валка с ленты в молотильное устройство и обмолот хлебной массы. Выполнение этих операций требует не только значительного расхода топлива, но и больших эксплуатационных затрат. Кроме того, при применении известного способа уборки увеличиваются потери зерна. Часть зерна теряется при скашивании хлебостоя и его укладке на ленту, так как ширина ленты ограничена шириной молотильного устройства и при увеличенной густоте стояния хлебов в процессе формирования более объемного валка часть срезанных растений укладывается за пределы ленты. Значительные потери зерна наблюдаются также при подтягивании ленты к молотилке. В состоянии покоя хлебная масса, расположенная на ленте, находится во взаимосвязанном положении, а при подтягивании ленты к молотилке взаимосвязь между стеблями в валке нарушается, что приводит к сползанию последних за пределы ленты на почву и увеличению потерь зерна.

Известен также раздельный способ уборки гороха, заключающийся в скашивании зернобобовых в валок жатками ЖРБ-4,2 с последующим подбором и обмолотом валка зерноуборочными комбайнами (Операционная технология возделывания и уборки зернобобовых культур. М. Россельхозиздат, 1987, с. 90).

Недостатками известного способа и устройств для его осуществления являются высокий уровень потерь урожая и повышенный расход топлива. Обусловлены указанные недостатки следующими причинами. Бобы на растениях гороха созревают неодновременно: сначала в нижнем ярусе, затем в среднем и верхнем. При созревании створки бобов раскрываются и зерна осыпаются, что ведет к большим потерям урожая. Поэтому при скашивании гороха жатками при раздельном способе уборки на поверхность поля попадают зерна из бобов при соударении с жаткой, а также при срезе растений жаткой. Это потери гороха за жаткой. После скашивания бобовых в валок, через определенный промежуток времени проводят подбор валков зерновыми комбайнами, снабженными барабанными подборщиками. Подбор валков гороха комбайнами с барабанными подборщиками сопряжен с дополнительными потерями зерен гороха при захвате растений из валка пальцами подборщика это потери гороха за подборщиком. Уборка гороха раздельным способом предполагает проход по одному следу двух агрегатов жатки и комбайна, что в два-три раза увеличивает потери зерна по сравнению с одинарным проходом агрегата при прямом комбайнировании. Естественно, что и расход топлива при двойном проходе уборочных агрегатов (при проходе жатки и комбайна) в 1,5 раза больше по сравнению с одинарным проходом комбайна.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению является способ прямой уборки гороха, заключающийся в срезании зернобобовой массы жаткой зерноуборочного комбайна, транспортировании и обмолоте срезанной массы (Операционная технология возделывания и уборки зернобобовых культур. М. Россельхозиздат, 1987, с. 92).

Недостатками известного способа и устройства для его осуществления являются повышенный уровень потерь урожая и забивание рабочих органов зернобобовой массой.

Уборка гороха как раздельным способом, так и прямым комбайнированием сопряжена с потерями зерна, причем эти потери имеют прямо пропорциональную зависимость от количества проходов уборочных агрегатов, а также количества рабочих органов, воздействующих на зернобобовую массу и интенсивности их воздействия. При прямом комбайнировании гороха планки мотовила жатки зерноуборочного комбайна, поочередно погружаясь в зернобобовую массу, предназначенную для уборки, отделяют порции стеблей гороха, подводят их к режущему аппарату и укладывают срезанные стебли на платформу жатки. При соприкосновениях и соударениях планок мотовила с зернобобовой массой створки бобов лопаются, так как уборка напрямую, как правило, применяется при полной зрелости зерна, которое, осыпаясь, падает на землю. Срез зернобобовой массы осуществляется сегментным режущим аппаратом, ножи которого установлены по всей ширине жатки. В процессе среза гороха сегментами ножа на стебель растения в нескольких направлениях действуют разновеликие силы, вызывающие колебания стебля, что, в свою очередь, приводит к раскрытию бобов и осыпанию зерна, то есть к дополнительным потерям.

При отделении делителем срезаемых стеблей гороха от основного массива и подвода крайних стеблей к ножу также происходит их колебание корпусом делителя, в результате чего створки созревших бобов раскрываются и зерно из бобов осыпается на землю.

Другим недостатком известного способа и устройства для его осуществления является низкая производительность устройства, а также дополнительные потери зерна.

Следует отметить, что в период уборки стебли гороха переплетены и спутаны друг с другом и отделить их друг от друга весьма трудно. Во время перемещения уборочной машины по убираемому массиву делители не обеспечивают качественное отделение срезанной режущим аппаратом жатки ленты листобобовой массы от несрезанного массива, который расположен справа и слева от жатки. Поэтому часть стеблей, расположенных с обеих сторон от срезанной ленты, увлекается стеблями последней. При перемещении несрезанных стеблей последние контактируют с почвой и пассивными делителями жатки и в результате этого контакта наблюдается не только вышелушивание зерна из бобов, но и отрыв последних от стеблей и осыпание на почву. Это приводит к дополнительным потерям зерна. Кроме того, находящаяся с обеих сторон часть стеблей вместе с отрезанной лентой перемещается к обмолачивающим рабочим органам и увеличивает нагрузку на них, что приводит к дроблению зерна в процессе обмолота. Во избежании дробления зерна приходится проводить уборку на пониженной передаче комбайна, вследствие чего снижается его производительность, повышается расход топлива. Следует также отметить, что в процессе перемещения комбайна по убираемому массиву стебли, расположенные сбоку от делителей жатки, наматываются на приводные звездочки и цепи рабочих органов жатки, что приводит к их остановке. Освобождение вращающихся рабочих органов жатки от намотанных на них стеблей требует дополнительных затрат времени и в конечном итоге приводит к снижению производительности уборочной машины.

Цель изобретения снижение потерь урожая зерна и повышение производительности.

В известном способе уборки гороха прямым комбайнированием, включающем отделение стеблей от почвы и транспортирование их на обмолот, согласно изобретению отделение стеблей от почвы осуществляют путем отрыва, а перед отрывом производят отрезание стеблей от расположенного сбоку от уборочной машины основного массива.

Кроме того, для отрыва стеблей используют ленточный подборщик, а отрезание стеблей производят на ширину не менее ширины уборочной машины.

В комбайне для уборки гороха, содержащем наклонную камеру, молотильное устройство и прикрепленный к наклонной камере рабочий орган для отделения стеблей от почвы, последний выполнен в виде ленточного подборщика, снабженного установленными с обеих сторон дисковыми ножами, вынесенными вперед по оду перемещения комбайна.

Дисковые ножи снабжены ребордами.

Благодаря предварительному отрезанию убираемой ленты стеблестоя гороха от основного массива, расположенного по обе стороны (или с одной стороны) от уборочной машины, значительно сокращаются потери зерна, так как отсутствует перемещение с убираемыми стеблями переплетенных с ними стеблей основного массива, а следовательно, обрыв бобов и вышелушивание из них зерна. Снижению потерь зерна способствует также отделение стеблей от почвы путем отрыва пальцами подборщика, а не путем отрезания режущим аппаратом с мотовилом. Обусловлено это тем, что на убираемый стеблестой воздействует меньше рабочих органов, способствующих вышелушиванию зерна из бобов при взаимодействии последних с рабочими органами, отделяющими стебли от почвы. Использование в качестве отделяющего рабочего органа ленточного подборщика, а не мотовила с режущим аппаратом также способствует снижению потерь зерна, так как на стеблестой воздействуют только пальцы подборщика, то есть один рабочий орган, а не два планки мотовила с пальцами и элементы режущего аппарата. Наряду с уменьшением потерь зерна повышается производительность уборочной машины, так как за счет отрезания убираемой ленты стеблей от основного массива предотвращается наматывание стеблей основного массива на вращающиеся части подборщика, вследствие чего не тратится время на удаление намотанных стеблей с вращающихся частей. Повышению производительности способствует также то, что за счет отрезания убираемой ленты от основного стеблестоя на ширину не менее ширины уборочной машины, предотвращается перемещение к обмолачивающим органам уборочной машины стеблей основного массива, в результате чего убираемая масса подается на обмолот равномерно, молотильный аппарат работает без перегрузок, забиваний и дробления зерна, вследствие чего создаются предпосылки для работы уборочной машины на повышенной передаче.

Так как подборщик комбайна снабжен вертикальным дисковыми ножами, установленными с обеих его сторон и вынесенными вперед по ходу движения комбайна, то обеспечивается предварительное отрезание ленты стеблей от основного массива перед отрывом стеблей от почвы, благодаря чему предотвращается захватывание подборщиком стеблей, расположенных с обеих его сторон, наматывание этих стеблей на вращающиеся детали подборщика, предотвращаются потери зерна за счет исключения контакта подборщика со стеблями основного массива. Обеспечивается уборка только той части стеблей, которая отрезана дисковыми ножами от основного массива. Благодаря этому снижаются потери зерна и повышается производительность уборочной машины. Реборды препятствуют чрезмерному заглублению ножей в почву, благодаря чему предотвращается сгруживание стеблей перед ножами, а следовательно, снижаются потери зерна и повышается производительность уборочной машины.

Таким образом, предланаемая совокупность существенных признаков позволяет получить новый технический результат снизить потери урожая зерна гороха при прямом комбайнировании и повысить производительность уборочной машины.

При анализе известных технических решений в данной области техники признаки, отличающие предлагаемый способ и устройство от признаков прототипа, не были выявлены, в связи с чем они сообщают предлагаемым техническим решениям новизну и изобретательский уровень.

На фиг. 1 изображено устройство для осуществления способа, вид сбоку; на фиг. 2 то же, вид сверху.

Устройство для осуществления способа содержит жестко присоединенную к наклонной камере комбайна (не показана) платформу 1, которая может подниматься и опускаться вместе с наклонной камерой. Платформа 1 содержит несущий корпус 2, внутри которого установлен приводной шнек 3 с правосторонней 4 и левосторонней навивкой 5. Корпус 2 имеет обшивку 6, служащую одновременно кожухом и ветровым щитов шнека 3. В средней части кожуха, в месте примыкания платформы 1 к наклонной камере имеется выгрузное окно (не показано), переходящее в приемное окно наклонной камеры. В передней части платформы 1 шарнирно установлен подборщик 7, а платформа 1 опирается на почву при помощи вертикальных дисковых ножей 8, закрепленных в самоустанавливающихся вилках 9, при этом расстояние между ножами 8 не мене ширины комбайна, что предотвращает повреждение стеблей основного массива колесами комбайна. Оси 10 вилок снабжены дистанционными втулками 11. На ножах 8 закреплены реборды 12, ограничивающие заглубление ножей 8 в почву и служащие одновременно для прижатия стеблей гороха к почве во время перерезания последних ножами 8. Это предотвращает сгруживание стеблей при уборке перед подборщиком. Ножи 8 вынесены вперед по ходу перемещения комбайна относительно подборщика 7 и расположены с обеих его сторон. Подборщик 7 представляет собой транспортер 13, который содержит раму 14, образованную двумя боковинами 15, шарнирно связанными поперечиной 16. В боковинах 15 установлены приводной вал 17 и направляющий ролик 18, на которых установлена бесконечная транспортерная лента 19 с закрепленными на ее наружной поверхности пальцами 20.Вал 17 и направляющий ролик 18 установлены в боковинах 15 с возможностью перемещения в продольном направлении, для чего в боковинах 15 выполнены пазы 21. В этих же пазах установлены механизмы 22 натяжения ленты 19 путем перемещения вала 17 или ролика 18. Для привода транспортера 13 в движение на приводном валу 17 установлена звездочка 23, получающая вращение в направлении, противоположном направлению перемещения комбайна. На направляющем ролике 18 установлена звездочка 24, сообщенная тяговой цепью 25 с приводным валом 17. Натяжение тяговой цепи 25 регулируют перемещением приводного вала 17 или ролика 18 в пазах 21 боковин 15 посредством механизмов 22. Нормальную величину зазора между концами подбирающих пальцев 20 и поверхностью почвы устанавливают перестановкой дистанционных втулок 11 на осях 10 вилок 9. Шарнирная установка транспортера 13 на платформе 1 допускает возможность независимого перемещения его боковин 15 друг относительно друга, обеспечивает копирование рельефа поля в продольном и поперечном направлениях.

Способ уборки гороха с применением указанного устройства осуществляют следующим образом.

Перед заездом комбайна на убираемый массив посредством дистанционных втулок 11 устанавливают необходимый зазор между концами пальцев 20 подборщика 7 и поверхностью почвы. После установки необходимого зазора комбайн перемещается по полю, при этом скорость его перемещения следует поддерживать максимально возможной 7 10 км/ч, так как ширина захвата подборщика 7 составляет 3,4 м и производительности молотильно-сепарирующего устройства вполне достаточно для удовлетворительного вымолота и сепарации зерна из поступающей массы. При перемещении комбайна по полю ножи 8 отрезают от убираемого массива ленту стеблей на ширину не менее ширины комбайна, после чего отрезанная лента стеблей захватывается пальцами 20 транспортера 13 и перемещается транспортерной лентой 19 к шнеку 3. Во время отрезания ножами 8 стеблей, перепутанных со стеблями основного массива, реборды 12 ограничивают заглубление ножей 8 в почву и в то же время прижимают стебли к почве, препятствуя вдавливанию их ножом 8 в почву, благодаря чему обеспечивается качественное перерезание стеблей. Кроме того, за счет ограничения заглубления ножей 8 в почву устраняется сгруживание стеблей перед подборщиков 7. Так как ножи 8 вынесены вперед по ходу движения комбайна относительно подборщика 7, то убирается только лента стеблестоя, отрезанная от основного массива на ширину не менее ширины комбайна, благодаря чему предотвращается повреждение стеблестоя основного массива колесами комбайна. В процессе уборки отрезанная лента стеблестоя захватывается пальцами 20 транспортерной ленты 19 в нижней части и отрывается от почвы за счет перемещения пальцев 20 в направлении, противоположном направлению перемещения комбайна. Поскольку захват стеблей осуществляется в их нижней части, где практически нет бобов, то уменьшаются потери зерна. Процесс подъема и отрыва стеблей от почвы осуществляется следующим образом.

При перемещении транспортерной ленты 19 нижняя ее ветвь перемещается в направлении, совпадающем с направлением перемещения комбайна. Пальцы 20 при этом расположены перпендикулярно к ленте 19. При огибании лентой 19 направляющего ролика 18 пальцы 20, принимая положение от горизонтального до вертикального, осуществляют подъем стеблестоя в его нижней части, захват и отрыв от почвы с последующей укладкой на транспортерную ленту 19. При этом нижняя ветвь транспортера 13 становится верхней ветвью и, перемещаясь в направлении, противоположном направлению перемещения комбайна, транспортирует отделенную стеблевую массу к шнеку 3. Поскольку уборку производят в фазу полной спелости гороха, то стебли в этот период имеют наименьшую влажность и наибольшую хрупкость у поверхности почвы, в связи с чем они легко отрываются от почвы пальцами 20 подборщика 7. В связи с тем что для отрыва стеблей от почвы требуются минимальные усилия, уменьшаются потери зерна и бобов гороха при уборке. Следует также отметить, что отрыв стеблей от почвы пальцами 20 подборщика 7 производится в вертикальной плоскости, благодаря чему также снижаются потери зерна, в то время как при отделении стеблей от почвы режущим аппаратом на стебли воздействуют поперечно-горизонтальные силы, вызывающие колебания стеблей, отрыв от них бобов, а также вышелушивание из них зерна, что приводит к потерям урожая.

Таким образом, предлагаемые способ уборки гороха прямым комбайнированием и устройство для его осуществления обеспечивают снижение потерь зерна при уборке в сравнении с известными способами уборки, а также снижение расхода горючего на 25 30%

1. Способ уборки гороха прямым комбайнированием, включающий отделение стеблей от почвы и транспортирование их на обмолот, отличающийся тем, что отделение стеблей от почвы осуществляют путем отрыва, а перед отрывом производят их отрезание в вертикальной плоскости от расположенного сбоку от уборочной машины основного массива.

2. Способ по п.1, отличающийся тем, что отрыв стеблей производят ленточным подборщиком.

3. Способ по п.1, отличающийся тем, что отрезание стеблей от основного массива производят на ширину не менее ширины уборочной машины.

4. Устройство для уборки гороха прямым комбайнированием, содержащее зерноуборочный комбайн с наклонной камерой, молотильным устройством и присоединенным к наклонной камере рабочим органом для отделения стеблей от почвы, отличающееся тем, что рабочий орган для отделения стеблей от почвы выполнен в виде ленточного подборщика, снабженного установленными с обеих сторон вертикальными дисковыми ножами, вынесенными вперед по ходу движения комбайна.

Наиболее частая ошибка в наладке очистки заключается в том, что потери зерна в полову стараются предотвратить, прежде всего, регулировкой жалюзи верхнего решета. Мой многолетний опыт свидетельствует о том, что главной причиной потерь зерна в полову является неправильная регулировка молотильного аппарата, и, прежде всего, установка излишне жесткого режима его работы. Только после правильной наладки молотильного аппарата в соответствии с конкретными условиями работы приступают к регулировке очистки.

На первом этапе

поступление зерна в колосовой шнек сводят к минимуму. Достигается это регулировкой жалюзи верхнего решета и частотой вращения вентилятора. Вначале устанавливают требуемый зазор между жалюзи решета, который изменяется в очень небольших пределах для различных культур и их состояния: пшеница сухая – 11-14 мм, нормальная – 14-17, влажная – 17-19 мм, ячмень сухой — 11 -13 мм, нормальный — 13-15, влажный -15=17 мм, рожь сухая – 12-13 мм, нормальная — 13-15, влажная — 15-18мм, овес сухой – 12-13 мм, нормальный -13-15, влажный – 15-18 мм, горох сухой — 11 -13 мм, нормальный – 13-15, влажный – 15-17 мм.

Основной регулировкой на первом этапе является подбор оптимальной частоты вращения вентилятора, ориентировочные данные которой такие: пшеница сухая – 650-750 об/мин, нормальная – 750-850, влажная – 850-950, ячмень сухой – 550-600, нормальный -600-650, влажный – 650-700, рожь сухая – 600-630, нормальная – 630-700, влажная – 700-750, овес сухой – 500-550, нормальный – 550-600, влажный – 600-650, горох сухой – 700-800, нормальный – 800-850, влажный – 850-950 об/мин.

На втором этапе

добиваются, чтобы потери свободного зерна и колосков в полову были минимальными и не превышали агротехнических допусков. С этой целью подбирают оптимальное положение удлинителя грохота по высоте и величину открытия его жалюзи. При поступлении на очистку большой сырой массы удлинитель поднимают, фиксируя на верхнем отверстии, а при поступлении сухой массы — закрепляют на нижнем отверстии.

Открытием жалюзи удлинителя стремятся обеспечить улавливание всего зерна, которое по каким то причинам не выделено на верхнем решете, а также улавливание всех недомолоченных колосков. При малом открытии жалюзи возникают потери зерна и колосков в полову, а при завышенном возможно забивание колосового элеватора сбоиной, особенно утром и вечером, когда масса отсыревает.

На уборке хлебов величину щели между поперечными и продольными жалюзи удлинителя регулируют в узких пределах 12-16 мм. При этом верхний предел щели используют при поступлении на очистку большой сырой массы.

На третьем этапе

добиваются необходимой чистоты зерна в бункере, изменяя степень открытия жалюзи нижнего решета. Добиваясь высокой чистоты зерна в бункере, надо обязательно проследить, чтобы оно из нижнего решета не сходило в колосовой шнек. Поэтому после регулировки проверяют наличие зерна в колосовом шнеке. Если сход зерна увеличился, то жалюзи нижнего решета открывают настолько, чтобы его совсем не было. Следовательно, в конкретных условиях чистоту зерна в бункере можно достичь лишь такую, при которой не было бы поступления его в колосовой шнек. Это особенно важно на уборке семенных хлебов, так как все зерно, побывавшее в колосовом шнеке, В значительной степени теряет всхожесть.

настройка комбайна дон 1500

Уборка некоторых других культур требует доработки шнека и мотовила. Так при уборке сорго на трубы граблин устанавливают специальные лопасти, обтянутые с одной стороны полотном, что способствует значительному снижению потерь зерна. Обмолоченное зерно выгружается в автопоезд камаз , который отвозит погруженное зерно на механизированный ток, используется с прицепом и перевозит одновременно 23 тонны зерна. Высота бортов увеличивается, что позволяет увеличить объем кузова.

Разгрузочное устройство позволяет открывать и закрывать борта автоматически, что сказывается на производительности. Скорость движения хлебной массы в пространстве между барабаном и подбарабаньем меньше, чем скорость бичей и штифтов.

Поэтому хлебная масса подвергается многократным ударам и перетирающим воздействиям бичей и штифтов, что способствует вымолачиванию зерна. Интенсивность вымолота зависит от скорости и числа ударов бичей, а также от размера зазоров.

Поэтому оптимальный режим работы молотильного аппарата устанавливают, регулируя частоту вращения барабана и зазора а см. Частоту вращения барабана регулируют вариатором рис. Неподвижный диск 18 ведущего шкива установлен на ступице шкива 19 контрпривода молотилки. Подвижной диск 17 связан болтом 20 с обоймой 23, закрепленной на конце плунжера гидроцилиндра Неподвижн й диск 6ведомого шкива смонтирован на валу 1 барабана, а подвижной диск — на ступице 2 неподвижного диска.

Диск 5 может перемещаться вдоль оси ступицы. Для увеличения частоты вращения барабана комбайнер перемещает золотник гидрораспределителя так, чтобы масло из нагнетательной магистрали гидросистемы поступало в гидроцилиндр Одновременно ремень, преодолевая сопротивление пружины 4, раздвигает диски 5 и 6 ведомого шкива и перемещается на его меньший диаметр.

Под действием пружины подвижной диск 5 ведомого шкива выжимает ремень на больший диаметр. На ведущем шкиве ремень переходит на меньший диаметр, смещает подвижной диск 17и соединенный с ним плунжер.

Частоту вращения барабана контролируют по показаниям на цифровом табло, информация на который поступает от индуктивного датчика, смонтированного с правой стороны на валу барабана.

На валу барабана смонтирована кулачковая муфта, обеспечивающая автоматическое натяжение ремня пропорционально передаваемой мощности. Частоту вращения барабана устанавливают в зависимости от убираемой культуры, сорта, степени зрелости, влажности и других факторов.

Регулируют частоту вращения барабана осторожно, так как при недостаточной частоте возрастает недомолот, а при повышенной — дробление и микроповреждение зерна, а также чрезмерное измельчение соломы рис.

Для каждой культуры регулировка частоты вращения барабана дополняет регулировку зазоров, которая является основной для молотильного аппарата. Подбарабанье при помощи подвесок 25, 27, 29, 43, 45, 52 прикреплено к валу.

Рычаг 42, установленный на валу, соединен цепью 39 с расположенным в кабине механизмом дистанционного регулирования зазоров. При этом цепь 39 наматывается на барабан, а подбарабанье поднимается. Для опускания подбарабанья нажимают на педаль 40 и, придерживая рычаг 32, увеличивают зазор. Для экстренного опускания подбарабанья нажимают одновременно на кнопку 31 и педаль Зазор контролируют по шкале зазоров, нанесенной на лимбе Периодически проводят установочную регулировку зазора.

Зазоры для каждого бича проверяют через люки, поворачивая барабан вручную. Отрегулированное таким образом подбарабанье рычагом 32 можно опускать и получать зазоры: на входе Двухбарабанные комбайны снабжены двумя рычагами.

Рычаг, расположенный в кабине, предназначен для регулировки зазоров первого молотильного аппарата. Рычагом, установленным на крыше молотилки, регулируют зазоры второго молотильного аппарата. Боковые зазоры между зубьями штифтового барабана и подбарабанья должны быть одинаковыми с обеих сторон зуба. Смещение барабана в сторону вызовет одновременно недомолот и повышенное дробление зерна.

В этом случае следует сместить барабан в подшипниках так, чтобы зубья барабана расположились симметрично относительно рядов зубьев подбарабанья.

Максимальная производительность при минимальных потерях зерна комбайна Дон-1500Б

Перед выездом в поле необходимо настроить комбайн в зависимости от состояния убираемой культуры и условий уборки (влажность, полеглость, засоренность, высота хлебостоя и т.д.). В дальнейшем при переездах с одного поля на другое следует корректировать настройку комбайна в зависимости от состояния хлебостоя.

Определяется наиболее выгодная высота среза, и соответственно переставляются башмаки. Регулируются зазоры подбарабанья, устанавливается раствор жалюзийных решет и угол наклона удлинителя грохота. Ориентировочно определяется частота вращения барабана, вентилятора, мотовила и устанавливается при работающей молотилке. Обороты этих органов в дальнейшем корректируются в процессе работы.

Направление движения комбайна следует выбирать таким образом, чтобы нескошенное поле оставалось справа, а общее направление полеглости находилось примерно под углом 45° к направлению движения комбайна.

Скорость передвижения нужно выбирать такую, чтобы обеспечивалась максимальная производительность комбайна при высоком качестве уборки.

Качество вымолота и потери за жаткой и молотилкой следует периодически проверять.

При уборке полеглого и спутанного хлеба скорость движения комбайна должна быть уменьшена независимо от его загрузки.

Принцип работы

Оборудование может навешиваться или сцепляться с агрегатами. Некоторые модели работают самостоятельно.

Машины имеют схожий принцип, по которому выполняют скос.

- Продольные планки устройства захватывают и направляют стебли к режущим устройствам.

- Ножи обрабатывают агрокультуры.

- Переработанный силос попадает на ленту.

- Происходит выброс валков на поле или в машину.

За один проход оборудование делает одинарный валок. В зависимости от мощности самого трактора, устройство может развивать высокую скорость обработки.

Типы жаток:

- Навесная. Используется для раздельного сбора агрокультур. Срезает и формирует из стеблей снопы или валки. Оборудование оснащают выбрасывающим окном, мотовилом с граблями.

- Прицепная. Устанавливается на тракторы, мощность которых позволяет выполнять скос культур. Предназначена для тех фермерств, где ширина полей мала.

- Самоходная. Функциональная модель, которая срезает стебли, затем подбирает их. В результате снижаются потери сырья, повышается производительность работ.

- Очесывающая. Жатка зерноуборочного комбайна работает по инновационным методикам уборки зерновых культур. Она воздействует на колосья, оставляя стебли нетронутыми. Эти минимизирует расходы топлива и износ оборудования.

Оборудование целесообразно подбирать в зависимости от ширины поля, особенностей ландшафта, типа агрегата. Фермеры обращают внимание на конструктивные особенности моделей. Тогда можно выполнять работы с высокой эффективностью и производительностью.

Разновидности жаток на комбайн

Жатки для агротехники можно классифицировать по нескольким критериям. Среди них:

- способ уборки;

- локализация лезвий режущей части;

- особенностям использования;

- принцип автономности.

По первому критерию жатки бывают:

- шнековые — для прямого комбайнирования. В одну фазу убирают большинство зрелых посевов, а так же низкорослые культуры и изреженные хлеба, плотность которых составляет до 300 экз. стеблей/1 м 2 ;

- платформенные – для двухфазного комбайнирования. Позволяют выполнить лишь несколько задач – кошения агрокультур и их валкования. Их конструкция несколько отличается от шнековых жаток. Здесь также есть мотовило и ножи. Только после срезания на корню и дробления убранный урожай попадает не в наклонную камеру и бильный барабан, а на платформу, из которой транспортируется через выгрузной отсек к укладчику валков.

В зависимости от схемы расположения резчиков стеблей выделяют жатки:

Из-за особенностей применения:

- универсальные – эксплуатируются для широкого спектра посевов;

- специализированные – для конкретной агрокультуры.

- навесные жатки – представляют собой навесные адаптеры, которые присоединяются к трактору или комбайну;

- прицепные – буксируются самоходной агротехникой;

- самоходные – снабжены тяговым механизмом и транспортировочными узлами.

Жатка комбайна: принцип работы и устройство

Дополнительное оборудование для комбайнов повышает их функциональность. Фермеры часто используют устройства для уборки агрокультур с последующей их переработкой. Они срезают кормовые, зерновые растения, корнеплоды. Далее проводится переработка растений, формируются валки.

Жатка комбайна представляет собой конструкцию с режущими ножами. Она состоит из основания, ножевых пластин, а также противорежущих защит. Ножи скашивают растения, захватывая их стебли.

- Навесные модели выглядят, как насадки к агрегату.

- Прицепные модели сцепляются с трактором, буксируются.

- Самоходные жатки на комбайн оборудованы механизмом перемещения (колесной базой) и силовой установкой.

Оборудование подбирается к тракторам в зависимости от их веса и типа сцепления. Например, на Сампо комбайн можно устанавливать навесную или прицепную мощную модель.

Выбранные регулировки и режимы работы мотовила уточняют.

Вынос мотовила относительно ножа при уборке высоких, густых хлебов и с нормальным хлебостоем выполняют так, чтобы нижняя часть траектории граблин была удалена от режущего аппарата по высоте примерно на 1/2 срезаемой части стебля. Вынос мотовила при уборке высоких и густых хлебов должен быть минимальным, а при уборке нормальных хлебов вынос мотовила должен находиться между минимальным и средним положением.

При уборке низкорослых хлебов (менее 40 см) нижнюю часть траектории граблин удаляют от режущего аппарата по высоте на 1/3 срезаемой части стебля, вынос мотовила по горизонтали — минимален (на граблины устанавливают планки).

При уборке полеглых хлебов концы граблин должны слегка касаться почвы, вынос мотовила по горизонтали — максимален.

Для предотвращения потерь зерна от выбивания частота вращения мотовила должна минимально превышать скорость движения комбайна Основные технологические регулировки жатки и подборщика приведены в таблицах 3,4.

ТЕХНОЛОГИЧЕСКАЯ РЕГУЛИРОВКА ЖАТКИ НА УБОРКЕ ЗЕРНОВЫХ

| Состояние хлебного массива |

Нормальный прямостоящий

| Высота среза, мм. Подъем мотовила. Вынос мотовила, мм Зазор, мм: между шнеком и днищем пальцами и днищем отсекателем и днищем пальцами битера и приставкой | 150¸180 0¸50 10¸15 12¸30 Минимальный, при 23¸35 | Свыше 180 1/2 длины срезанных стеблей. Штоки полностью находятся в цилиндрах 10¸15 20¸30 условии отсутствия задевания витков шнека о корпус жатки 28¸35 |

| Состояние хлебного массива | Низкорослый (30…40 см) | Полеглый | ||||||||||||||||

| Скорость комбайна, км/ч | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Частота вращения мотовила, мин-1 | 15 | 18 | 26 | 31 | 36 | 40 | 48 | 46 | 49 | 18 | 26 | 31 | 36 | 40 | 43 | 46 | 49 | 49 |

| Высота среза, мм Подъем мотовила Вынос мотовила Зазор, мм: между шнеком и днищем пальцами и шнеком отсекателем и днищем пальцами битера и проставкой | 50¸100 50 От 1/3 длины срезанных стеблей до уровня Концы граблин должны касаться Среза почвы Штоки полностью находятся в гидроци- Штоки выдвинуты максимально линдрах 10¸15 10¸15 12¸20 12¸20 Минимальный, при условии отсутствия задевания витков шнека о корпус 28¸35 28¸35 |

ТЕХНОЛОГИЧЕСКИЕ РЕГУЛИРОВКИ ПЛАТФОРМЫ-ПОДБОРЩИКА НА УБОРКЕ ЗЕРНОВЫХ

Пшеница, рожь, ячмень, овес

| Высота подборщика (расположение дистационных втулок) Зазор, мм: между шнеком и днищем пальцами и днищем шнеком и отсекателем пальцами битера и проставкой | Две втулки внизу Все втулки вверху 10¸15 10¸15 12 ¸20 12¸20 Минимальный, при условии отсутствия задевания шнека о корпус платформы 28¸35 28¸35 |

Корректируют технологические регулировки молотилки в порядке, установленном в таблице 37 (под цифровым обозначением подразумевается очередность проведения регулировок комбайна). После каждой регулировки в отдельности проверяют результаты. Каждая регулировка не должна вносить более 5 % отклонений в работе молотилки

После настройки комбайна на максимальную производительность при минимально допустимых потерях зерна продолжают уборку урожая на выбранной скорости и рукоятками настраивают сигнализатор изменения интенсивности потерь зерна таким образом, чтобы на световом табло горели лампочки, расположенные в его средней части. Затем на ходу при прежней скорости комбайна поочередным изменением зазоров в подбарабанье и частоты вращения барабана выбирают оптимальные значения этих регулировок, ориентируясь на индикатор. При каждой регулировке проезжают не менее 100 м или выгружают не менее двух копен. Аналогично уточняют регулировки очистки, пользуясь индикатором.

Качество работы комбайна оценивают стандартными методами.

настройка комбайна дон 1500

Уборка некоторых других культур требует доработки шнека и мотовила. Так при уборке сорго на трубы граблин устанавливают специальные лопасти, обтянутые с одной стороны полотном, что способствует значительному снижению потерь зерна. Обмолоченное зерно выгружается в автопоезд камаз , который отвозит погруженное зерно на механизированный ток, используется с прицепом и перевозит одновременно 23 тонны зерна. Высота бортов увеличивается, что позволяет увеличить объем кузова.

Разгрузочное устройство позволяет открывать и закрывать борта автоматически, что сказывается на производительности. Скорость движения хлебной массы в пространстве между барабаном и подбарабаньем меньше, чем скорость бичей и штифтов.

Поэтому хлебная масса подвергается многократным ударам и перетирающим воздействиям бичей и штифтов, что способствует вымолачиванию зерна. Интенсивность вымолота зависит от скорости и числа ударов бичей, а также от размера зазоров.

Поэтому оптимальный режим работы молотильного аппарата устанавливают, регулируя частоту вращения барабана и зазора а см. Частоту вращения барабана регулируют вариатором рис. Неподвижный диск 18 ведущего шкива установлен на ступице шкива 19 контрпривода молотилки. Подвижной диск 17 связан болтом 20 с обоймой 23, закрепленной на конце плунжера гидроцилиндра Неподвижн й диск 6ведомого шкива смонтирован на валу 1 барабана, а подвижной диск — на ступице 2 неподвижного диска.

Диск 5 может перемещаться вдоль оси ступицы. Для увеличения частоты вращения барабана комбайнер перемещает золотник гидрораспределителя так, чтобы масло из нагнетательной магистрали гидросистемы поступало в гидроцилиндр Одновременно ремень, преодолевая сопротивление пружины 4, раздвигает диски 5 и 6 ведомого шкива и перемещается на его меньший диаметр.

Под действием пружины подвижной диск 5 ведомого шкива выжимает ремень на больший диаметр. На ведущем шкиве ремень переходит на меньший диаметр, смещает подвижной диск 17и соединенный с ним плунжер.

Частоту вращения барабана контролируют по показаниям на цифровом табло, информация на который поступает от индуктивного датчика, смонтированного с правой стороны на валу барабана.

На валу барабана смонтирована кулачковая муфта, обеспечивающая автоматическое натяжение ремня пропорционально передаваемой мощности. Частоту вращения барабана устанавливают в зависимости от убираемой культуры, сорта, степени зрелости, влажности и других факторов.

Регулируют частоту вращения барабана осторожно, так как при недостаточной частоте возрастает недомолот, а при повышенной — дробление и микроповреждение зерна, а также чрезмерное измельчение соломы рис.

Для каждой культуры регулировка частоты вращения барабана дополняет регулировку зазоров, которая является основной для молотильного аппарата. Подбарабанье при помощи подвесок 25, 27, 29, 43, 45, 52 прикреплено к валу.

Рычаг 42, установленный на валу, соединен цепью 39 с расположенным в кабине механизмом дистанционного регулирования зазоров. При этом цепь 39 наматывается на барабан, а подбарабанье поднимается. Для опускания подбарабанья нажимают на педаль 40 и, придерживая рычаг 32, увеличивают зазор. Для экстренного опускания подбарабанья нажимают одновременно на кнопку 31 и педаль Зазор контролируют по шкале зазоров, нанесенной на лимбе Периодически проводят установочную регулировку зазора.

Зазоры для каждого бича проверяют через люки, поворачивая барабан вручную. Отрегулированное таким образом подбарабанье рычагом 32 можно опускать и получать зазоры: на входе Двухбарабанные комбайны снабжены двумя рычагами.

Рычаг, расположенный в кабине, предназначен для регулировки зазоров первого молотильного аппарата. Рычагом, установленным на крыше молотилки, регулируют зазоры второго молотильного аппарата. Боковые зазоры между зубьями штифтового барабана и подбарабанья должны быть одинаковыми с обеих сторон зуба. Смещение барабана в сторону вызовет одновременно недомолот и повышенное дробление зерна.

В этом случае следует сместить барабан в подшипниках так, чтобы зубья барабана расположились симметрично относительно рядов зубьев подбарабанья.

Предисловие

Настоящий практикум по зерноуборочным машинам включает 18 работ-заданий, которые охватывают все вопросы, предусмотренные тематическим планом лабораторно-практических занятий в этих циклах.

Выполнение лабораторно-практических работ позволит каждому учащемуся закрепить знания, полученные на теоретических занятиях, освоить разборку, сборку и регулировку узлов и агрегатов с применением слесарно-монтажного инструмента и специальных приспособлений, изучить особенности конструкций различных зерноуборочных машин, а следовательно, хорошо подготовить себя к самостоятельной работе не только в качестве комбайнера, но и слесаря по ремонту зерноуборочной техники.

Предлагаемое учебное пособие должно помочь работникам сельских профтехучилищ и сельскохозяйственного производства в решении поставленных XXV съездом КПСС задач.

Предисловие, работы 1, 2, 6, 7, 8, 9, 17 написаны Н. Г. Азовце-вым, работы 3, 4 — И. М. Литовчиком, работы 5, 10, 11, 12, 13, 14, 15, 16, 18 — В. Е. Бакчеевым.

Потери зерна в период уборки зависят от разных причин: неравномерности созревания хлебов, их полегаемости и засоренности, повышенной влажности воздуха, почвы и хлебной массы, от дождей и многого другого.

С потерями зерна ведется борьба по многим направлениям, главное из которых — совершенствование конструкций комбайнов. Но поскольку хлебная масса не поддается стандартизации, эту проблему очень трудно решить только путем улучшения конструкции рабочих органов. Требуется целый ряд эксплуатационных мероприятий, главное из которых — продуманная технологическая настройка рабочих органов комбайнов в зависимости от состояния убираемой культуры, от темпов уборки.

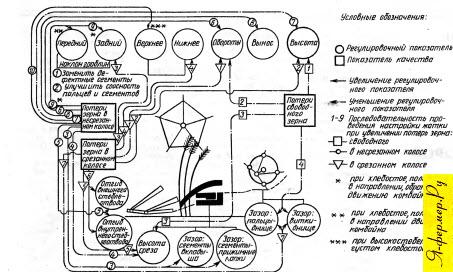

Широкое применение нашла в хозяйствах так называемая сумка комбайнера или набор, состоящий из определителей режимов работы комбайнов, схем, простейших инструментов и приспособлений. С помощью этих средств поэтапно подвергаются контролю и настройке все технологические параметры комбайна (рис.).

Схема расположения и измерения технологических регулировок зерноуборочных комбайнов: а — высота и вынос мотовила; б — наклон граблин; в — шаблон для измерения частоты вращения барабанов; г — открытие решет и удлинителя верхнего решета; д, ж — открытие удлинителя; з — зазоры между барабаном и подбарабаньем; и — измерение зазоров между шнеком и днищем — под витками; е — зазор между удлинителем и подвижным щитком; к — установка стеблеподъемника; л — установка торпедного делителя.

Проверка регулировок зерноуборочного комбайна. Накануне уборки требуется установить комбайн на ровной площадке и осмотреть и проверить технологические регулировки, пользуясь для этого приспособлениями и приемами, показанными на рисунке выше.

Высоту и вынос вала мотовила относительно режущего аппарата (рис. а) устанавливают и проверяют с помощью приспособления, состоящего из подвижных взаимно перпендикулярных мерных реек. Фактический наклон грабли мотовила (рис. б) устанавливают согласно предусмотренным положениям эксцентрикового механизма. Правильность выполненной регулировки можно проверить с помощью транспортирного уровня, расположив поддержки мотовила параллельно площадке. Такая проверка бывает особенно необходима при подготовке комбайна, прошедшего сложный ремонт.

При отсутствии или неисправности тахометра частоты вращения молотильных барабанов можно использовать шаблоны (рис. в). Риска, углубленная на 5- 6 мм от кромок шкива, после схождения или расхождения его подвижных частей покажет действительную частоту вращения барабана.

Требуется проверить все технологические зазоры: в жатке между шнеком и днищем — под витками (рис. и), под пальцами; в наклонной камере— между планками цепи и днищем (под плавающим барабаном, в середине); молотильные — между барабаном и подбарабаньем (рис. з); открытие решет и удлинителя верхнего решета (рис. г).

При наклоне жалюзи под углом 45° решета и удлинитель открывают на 20-22 мм (рис. ж, д).

Зазор между удлинителем и подвижным щитком следует установить на 15-20 мм при любом наклоне удлинителя (рис. е).

Зазоры с малыми величинами удобнее измерять ступенчатым щупом.

Нижнее решето должно надежно устанавливаться в любом из предусмотренных положений (рис. ж).

При уборке полеглых хлебов требуется поставить стеблеподъемник (рис. к), а при высоком и перепутанном хлебостое основной делитель лучше заменить на торпедный (рис. л).

Предварительная (основная) настройка зерноуборочных комбайнов. Определитель режимов работы жатки и молотилки комбайнов СК-4, СКД-5, СК-5 и СК-6-П состоит из двух внешних и одного внутреннего двустороннего дисков. На внутреннем диске с обеих сторон имеются секторы для разных состояний хлебной массы и цифры регулировок, причем с одной стороны — для жатки, с другой — для молотилки. На внешних дисках указаны названия регулировок.

Настройку комбайна начинают с жатки. Сначала определяют урожайность хлебной массы и ее состояние, затем внешний диск для жатки поворачивают так, чтобы вырез его совпал с сектором внутреннего диска, содержащего показатели состояния хлебной массы.

Выбирают предварительные значения высоты и выноса мотовила, зазоров между шнеком и днищем жатки, частоты вращения мотовила и угла наклона граблин и устанавливают их. Совместив вырез второго внешнего диска с сектором внутреннего диска, выбирают предварительные регулировки для молотилки. Частота вращения в минуту первого барабана для комбайна СКД-5 должна быть меньше на 50- 150, чем второго, а его молотильные зазоры соответственно на 2-4 мм больше.

Дополнительная настройка зерноуборочных комбайнов. Дополнительную настройку жатки, подборщика, молотильного аппарата и очистки проводят непосредственно в поле. При ухудшении какого-либо качественного показателя изменяют соответствующие регулировки, выполняя их в определенной последовательности.

На схеме дополнительной настройки жатки комбайна (рис. ниже)

и подборщика (рисунок ниже) номера регулировочных операций вписаны в малые прямоугольники, окружности и треугольники, показывающие повышенные потери зерна соответственно в свободном виде, в несрезанном и срезанном колосе.

Схема дополнительной настройки подборщика по показателям качества

Сплошными линиями показано увеличение значений регулировок, пунктирными линиями — их уменьшение.

Операции, которые нельзя показать графическим способом, кратко описаны и указаны в схемах, а порядковые номера их приведены в общей последовательности настройки.

Для улучшения работы молотильного аппарата согласно соответствующей схеме необходимо прежде всего отрегулировать жатку или подборщик и наклонный транспортер. Дальнейшую настройку молотильного аппарата осуществляют также в строгой последовательности. Предусмотрены схемы для однобарабанного и двухбарабанного молотильных аппаратов.

Клавиши соломотряса и подбарабанье периодически очищают, а фартук под соломотрясом поднимают или опускают в зависимости от соломистости и влажности убираемой культуры.

Качество работы системы очистки зависит от настройки молотильного аппарата. При появлении в полове зерна или необмолоченных колосков прежде всего проверяют регулировки молотильного аппарата и чистоту подбарабаньев, далее — все регулировки в последовательности, указанной на соответствующей схеме. Чтобы учесть изменения влажности хлебной массы в течение дня, надо дважды в сутки изменять регулировки: в 11-13 часов — на уборке сухой хлебной массы; в 17-19 часов — на увлажненной. Вечернюю настройку используют и в утренние часы.

Хорошей иллюстрацией правильного применения разработанных средств может служить опыт Одесской области. Так, нарушения и отклонения в настройке большинства комбайнов до применения средств технологической настройки приводили к потерям до 2 центнеров зерна на каждом гектаре убираемой площади. При этом рабочие скорости движения комбайнов не превышали 2,5 км/ч. Правильная настройка рабочих органов позволила уменьшить технологические потери зерна (за комбайнами) в 3-4 раза и повысить производительность на 30%. Устранение забиваний и наматывания растительной массы на рабочие органы позволили повысить коэффициент использования времени смены до 0,9, благодаря чему был резко сокращен период уборки. В результате за счет умелой настройки комбайнов механизаторы области сберегли несколько тыс. тонн зерна, а хозяйства получили несколько миллионов дополнительной прибыли.

Читайте также: