Технология лазерной резки дерева

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Дерево – популярный и экологически чистый материал, к изделиям из которого всегда проявляли интерес, и они пользуются неизменным спросом. К таким изделиям можно отнести:

- Кухонные принадлежности;

- Сувенирную продукцию;

- Мебель или ее элементы;

- Офисные аксессуары;

- Детские игрушки различного типа в том числе и для самых маленьких.

Если говорить о то, что материал и изделия из дерева пользуются спросом со времен появления человека, то методы его обработки постоянно совершенствуются. Сегодня наиболее интересным и передовым из них можно назвать вырезание по дереву лазером – технология, которая обеспечивает уникальную точность, качество и скорость резки дерева.

Особенности и технология лазерной резки дерева

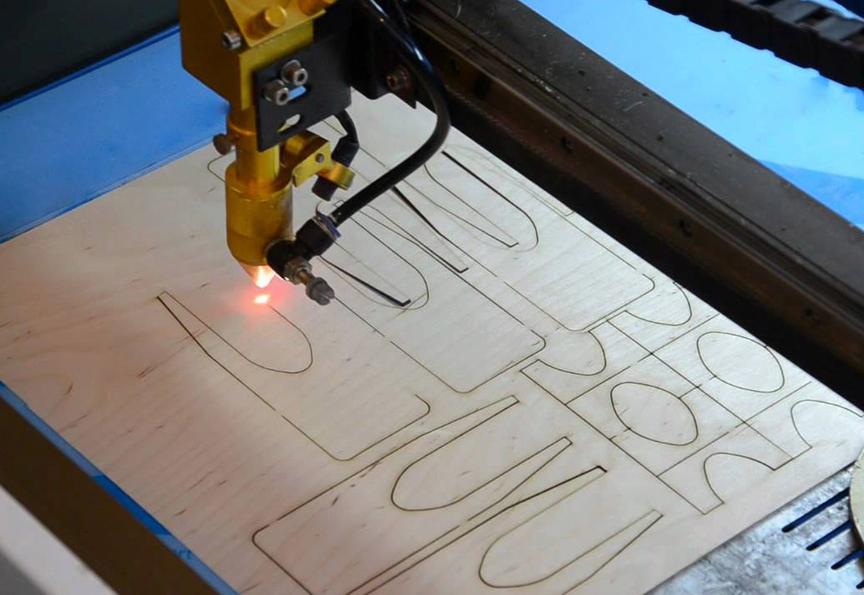

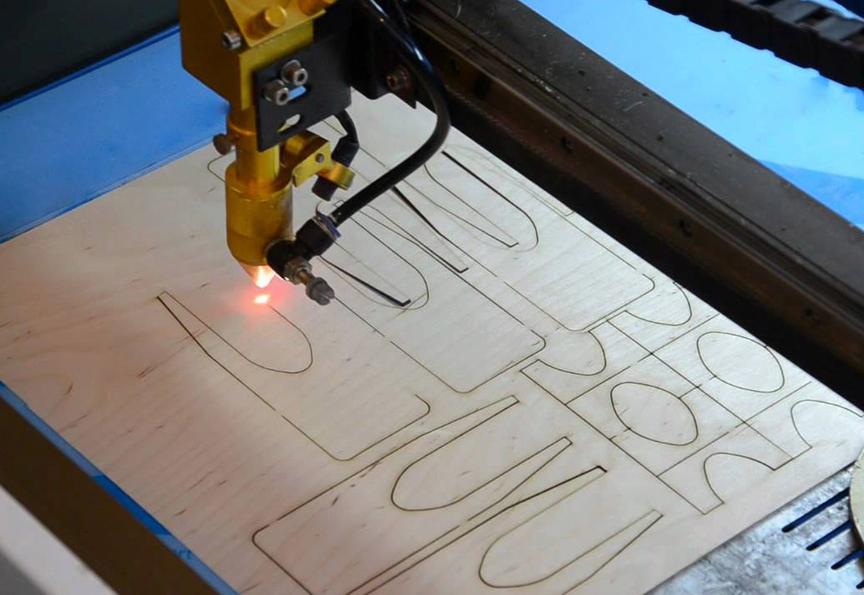

Технология резки и выжигания по дереву, то есть, нанесению требуемого рисунка на деревянную поверхность предусматривает использование лазерного станка. Как правило, такие станки универсальны и позволяют работать с различными материалами, в том числе и металлом, пластиком, кожей и деревом.

В зависимости от задачи и толщины обрабатываемого материала, устанавливается необходимая мощность лазерного луча и точка фокусировки. В зависимости от этого, например фанерный лист, прожигается насквозь, то есть, режется, или на нем прожигается верхний слой, то есть, наносится рисунок или надписи.

Как правило, резьба по дереву лазером проводится на лазерном станке, на рабочее основание которого укладывается материал, а лазерная головка по заранее загруженной программе движется над рабочим полем по направляющим.

Во время работы лазера точка реза или гравировки обдувается воздухом. Это необходимо, чтобы предотвратить возгорание и удалять продукты горения, чтобы они не загрязняли линзу и воздух в рабочей зоне.

Эта технология подходит как для штучного производства, так и для мелкосерийного, поскольку обеспечивает высокую точность раскроя листа и повторяемости вырезанных деталей. В отличие от существующих технологий механической обработки, резка дерева лазером не требует последующей обработки краев, а сам край получается гладким, ровным без сколов и заусенцев. К тому же он имеет оригинальный темный цвет.

Сам процесс изготовления деревянных деталей на лазерном станке можно поделить на несколько этапов:

- Разработку чертежа в конструкторском САПР;

- Подготовку управляющей программы;

- Загрузку программы в станок;

- Установку листа фанеры на рабочий стол;

- Запуск программы и снятие вырезанных деталей и остатков материала с рабочего стола.

Современный инструмент для лазерной резки при правильном выборе позволит решить ваши задачи связанные с резкой дерева (фанеры) и нанесением изображений на деревянную поверхность. Главное, правильно подобрать параметры оборудования, и в этом вам всегда помогут наши специалисты!

Предлагаем качественные услуги по лазерной резке дерева и фанеры в Новосибирске.

На этой странице вы найдете много информации, хитростей и советов по изготовлению ваших изделий с помощью лазерной резки (и гравировки) на фанере или дереве.

Технология лазерной резки фанеры и дерева

Лазерная резка дерева и фанеры включает в себя резку материала мощным и точным лазером, который фокусируется на небольшой площади и может резать до 10 мм. Отрезанные кусочки не деформируются, потому что луч лазера, проецирующийся на материал очень узкий, приблизительно 0,5 мм.

На своем производстве мы используем лазерный станок CO2 с мощностью трубки 80 Вт, поскольку он позволяет резать фанеру и дерево с большей скоростью.

Фанера и лазерная резка идут рука об руку. Лазерная резка является очень точной и позволяет выполнить тонкую практически филигранную (художественную) резку любых кривых в фанерном слое. Поэтому технологию лазерной резки используют при раскрое различных деталей из фанеры, и в минимальные сроки. Детали при этом получаются абсолютно одинаковые, с высокой степенью повторяемости, чего невозможно добиться при ручном изготовлении, например при выпиливании лобзиком. И что самое главное! Лазерная резка фанеры в разы сокращает время изготовления изделий.

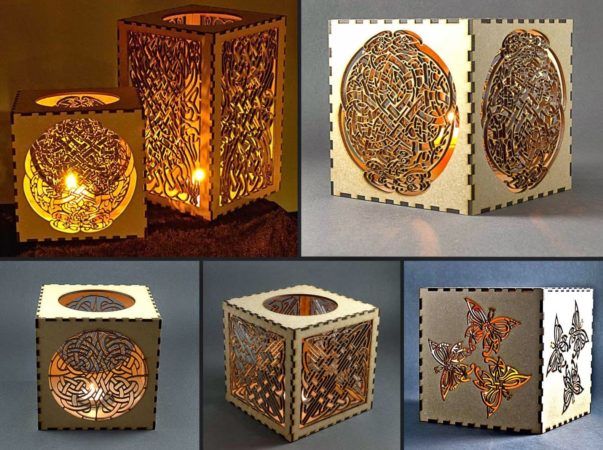

Примеры лазерной резки фанеры

Мы на своем производстве стараемся выполнять лазерную резку фанеры первого сорта. По причине того, что в ней меньше всего присутствуют различные включения, такие как сучки и пустоты, которые могут помешать качественно, вырезать деталь из фанеры на лазерном станке.

Вторым плюсом является и максимально ровная, без сучковая лицевая поверхность с красивым природным рисунком. Эти особенности дают фанере следующие свойства, которые ценятся краснодеревщиками, строителями, дизайнерами, художниками, мастерами: механическая прочность (изготовление конструкций), гибкость (мебельное производство), эстетическая красота (дизайнерские изделия), водостойкость и легкость.

Вот несколько примеров.

Подарочная заготовка коробочки для мелочей с гибкой крышкой. На лицевую поверхность (или внутри) можно нанести лазерную гравировку Пингвин из фанеры конструкция состоит из множества частей (сборно-разборная вроде пазла) сборка без клея

Настенная карта мира, континенты и страны (многослойная) лазерная резка, окраска, плюс гравировка

Кстати, перед лазерной резкой фанеру можно покрыть шпоном дерева различных пород, для придания изделию уникального вида.

Настенные часы из фанеры, лазерная резка плюс шпон, плюс покраска

Способы и методы загибания фанеры с помощью лазерной резки

Фанера обладает уникальным свойством, за счет склеенных слоев она имеет неплохую гибкость. Ниже представлены фото гнущихся поверхностей из фанеры, сделанных при помощи лазерной резки различными способами.

Несколько примеров лазерной резки узоров для загиба фанеры. Хитрость заключается в том, что соседствующие прорези перекрывая друг друга, снимают возникающие напряжения в фанере, это позволяет гнуться лишь небольшим участкам. Способов на самом деле больше, эти самые популярные.

Изгибаем фанеру, способ 1: узор "РОМБ" Метод изгиба фанеры 2: узор "БОУЛИНГ" Гнутая фанера, способ 3: узор "ВОЛНА" Метод загиба фанеры способ 4: рисунок "ТРЕУГОЛЬНИК" Рисунок "СКОБКА", способ 5 Метод загибания фанеры с помощью лазерной резки, метод 7: рисунок "ПРЯМАЯ" Сумочка клач из фанеры, изготовленная с применением лазерной резки с узором "ПРЯМАЯ" и гибким откидным клапаном Абажур для светильника, с изогнутыми лепестками. За счет прорезных отверстий создает особую иллюзию в пространстве

Таким образом, с помощью лазерной резки фанеры можно изготавливать весьма широкий ассортимент как заготовок, так и готовых изделий.

Лазерная резка дерева

Лазерная резка дерева по своей технологии близка к лазерной резке фанеры, но немного проще из за отсутствия клеевых слоев.

Наш лазерный резак позволяет проводить лазерную резку дерева толщиной до 10мм. из любых пород. Получаемые при этом изделия получаются ровными, точными и красивыми, и не имеют никакой деформации.

Использование лазерной резки фанеры и дерева особенно популярно в декоративно-прикладном искусстве. Резка производится без износа, без пыли и абсолютно точно. Идеальная отделка без какой-либо последующей обработки облегчает ее использование. А небольшое окисление (потемнение) режущих кромок даже придает объекту определенный эстетический вид.

Дерево – материал особенный. Он отличается повышенной крепостью, оригинальной текстурой, что позволяет применять его в различных направлениях работ, от ремонта, до творчества. Экологическая безопасность и визуальная красота делают дерево востребованным на производстве и в быту.

Самостоятельно изготовить различные элементы поможет аппарат для лазерной резки дерева. Это приспособление, благодаря тепловому воздействию на текстуру, обеспечивает долгий срок эксплуатации, так как происходит уничтожение бактерий и микроорганизмов, негативно влияющих на природный материал. Такой аппарат не оставляет никаких отходов в виде щепок или опилок, поэтому приспособление для лазерной резки дерева можно применять в том числе и в домашних условиях.

Виды устройства

Для работы по дереву в современных мастерских, в том числе и домашних, используются современные станки, которые имеют числовое программное управление. Своими руками можно собрать следующие виды станков:

Напольные (устанавливаются непосредственно на пол) – рабочая поверхность аппарата от 0,5 м до 2 м. Оптимально использовать их в производственных целях, так как для них требуется специальное помещение (мастерская). Корпус монолитный, благодаря чему снижается вибрация. Направление работы:

Станки для настольного размещения – отличаются компактными размерами корпуса. Их можно использовать как в домашней мастерской, так и в специализированном производственном помещении. Оснащаются хорошей оптической системой, что позволяет даже непрофессионалу достигать высоких показателей качества.

Обработка древесины осуществляется также и компактными станками. Используя их можно собственноручно создавать разнообразную объемную продукцию. Отличительные черты – небольшие габариты, возможность создавать прочные и долговечные детали с высокой детализацией рисунка. Конструкция маркера такова, что в основе лежит высокотехнологичная оптическая система.

Устройство приспособлений

Собирая аппарат лазерной резки дерева своими руками, следует принимать во внимание особенности устройства. Основные критерии:

- лазер;

- система охлаждения;

- блок управления.

Лазер – главный рабочий элемент. Его головка должна вращаться и передвигаться без ограничений в любом направлении. Для этой цели используется набор деталей — направляющие и специальные каретки;

Система охлаждения – значимый элемент. Исправность его работы во многом определяет качество производимой продукции;

Блок управления или электронный модуль аппарата – контрольный механизм, отслеживающий перемещение лазера. Контролирует дополнительно его мощность.

Сложное устройство станков необходимо для достижения идеальных результатов выполняемой работы. Важно, чтобы введение нужных параметров можно было осуществить с помощью компьютера. Это позволит задавать функционал режимов, особенности рисунков, продолжительность резки.

Внимание! Необходимо организовать в помещении, где будет установлен аппарат лазерной резки по дереву хорошую вентиляционную систему. Отвод продуктов сгорания обязателен, так как во время работы образуется большое количество вредных для здоровья испарений.

Преимущества и недостатки самодельных аппаратов

Для того чтобы процесс производства принес положительные результаты и деталь или элемент оказались долговечными и красивыми, потребуется учитывать как положительные, так и отрицательные стороны самодельных аппаратов и лазерной резки в частности. Знание плюсов и минусов позволит сделать оптимальный выбор. Основные положительные стороны:

- минимальная или регулируемая ширина пропила (от 0,01 мм);

- возможность гравировки по дереву;

- настройки для лазерной резки фанеры;

- возможность самостоятельно создавать сложные рисунки;

- высокая точность выполняемых работ.

Края детали отличаются ровностью и гладкостью, что также является плюсом. Дополнительные преимущества выражаются в экономии времени при выполнении работы любой сложности. Своими руками могут быть созданы сложные рисунки или объемные элементы всего за несколько часов.

Затрачивать физические силы не потребуется, так как все необходимые действия аппарат выполняет самостоятельно, руководствуясь заданной программой.

При подборе оборудования очень важно не забывать и о том, что существуют минусы. Отрицательными сторонами лазерных устройств являются:

- высокая стоимость комплектующих к ним;

- невозможность самостоятельного изготовления самого лазера;

- короткий срок службы основных элементов оборудования (лазерная трубка работает не более 8 тысяч часов);

- необходимо наличие жидкостного охлаждения.

Следовательно, собирать лазерный станок самостоятельно нужно в том случае, если человек обладает довольно высокими профессиональными навыками или готов выполнять большой объем работ. Для первых шагов в этом направлении деятельности рекомендуется выбирать устройство, которое может функционировать, не имея программного обеспечения.

Важно! В основе резки лазером лежит действие мощного луча, который создает прорезь высокой температурой. Для того чтобы избежать задымленности потребуется создать систему обдува. Она необходима для того чтобы снизить вероятность возгорания материала.

В домашних условиях системой может выступать стеклянный короб со встроенной в него вентиляцией принудительного типа.

Технология и особенности резки фанеры

Собирая устройство для лазерной резки фанеры, необходимо учитывать, что технология проведения работ имеет целый ряд особенностей:

- в области воздействия лазерного луча, там, где проходит прорезь или образуется отверстие, остается небольшое потемнение;

- предыдущий процесс нельзя избежать, но можно задекорировать лаком или краской;

- для осуществления резки не нужно прилагать механических усилий;

- в процессе работы не происходит деформация поверхности фанеры.

Важная особенность, которую следует учитывать, подбирая материал для выполнения резки – не рекомендуется использовать листы фанеры, если они изготовлены из сосны или других хвойных пород. Это связано с тем, что древесина содержит в своем составе смолы, которые снижают качество изделий, так как происходит их испарение. В результате визуально готовый элемент может измениться. Стружка или другие отходы резки фанеры отсутствуют – это снижает требования к мастерской.

Особенности резки дерева в домашних условиях

Прежде чем начинать выполнять работы, связанные с воздействием лазера на дерево, потребуется внимательно изучить технологию работы прибора. Первый запуск рекомендуется производить под контролем специалиста или имея полную защиту рук и глаз.

Основной процесс резки дерева состоит из таких этапов, как:

- изготовление модели с помощью специальной компьютерной программы в формате 2-D или 3-D;

- создание шаблона изделия;

- фиксация заготовки определенного размера на рабочей поверхности;

- включение лазерного станка.

Полученные параметры будущего изделия потребуется занести в специальную программу, которую компьютер самостоятельно изучит, произведет необходимые вычисления, корректировку значений или изменения, соответствующие имеющемуся шаблону.

Дополнительные этапы работы состоят в периодической проверке охладительной трубки, поскольку жидкость, содержащаяся в ней, может испариться под воздействием высоких температурных показателей. После этого мастер должен проводить контроль процесса резки, если оборудование не имеет функции автоматического отключения при сбое или по завершении заданной программы.

Таким образом, лазерные установки для проведения резки по деревянным элементам или фанере являются идеальным выбором как для профессионала, так и для начинающего мастера, стремящегося производить качественную продукцию. Выбор комплектующих деталей оборудования должен учитывать положительные и отрицательные стороны, а также имеющиеся объемы предстоящей работы.

Видео по теме: Лазерный гравер своими руками

Лазерные технологии все активнее внедряются в производство и становятся доступными для домашнего использования. Популярное применение — обработка фанеры и дерева. При выборе такого оборудования важнейшим параметром становится мощность лазера для резки фанеры, и этот вопрос заслуживает особого внимания.

Какой лазер нужен для резки фанеры?

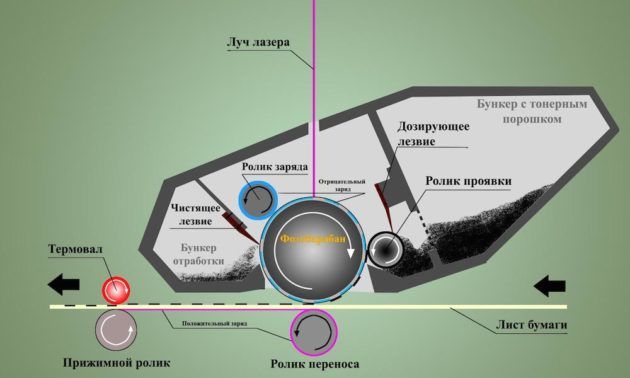

Лазерная резка работает по принципу выжигания материала направленным, концентрированным световым лучом повышенной мощности. Основные недостатки этого бесконтактного способа: ровные края, возможность получения сложных форм и заготовок разного размера, высокая точность раскроя, простота управления. Среди недостатков выделяется затемнение рабочего участка и высокая цена оборудования. На фото показана одна из моделей станка.

По функциональной способности различаются такие станки:

- Резательно-гравировальный станок. Он имеет небольшую мощность и предназначен для разрезания фанеры небольшой толщины и осуществления гравировки.

- Промышленный (профессиональный) лазерный станок. Он способен резать листы больших размеров любой толщины. Имеет рабочий стол увеличенного размера, усиленный корпус, большие размеры и повышенную мощность. Соответственно, выше и стоимость станка.

- Малогабаритные настольные лазерные резаки . Они могут использоваться в домашних условиях, имеют стол шириной не более 1 м, меньшую мощность и доступную цену.

- Универсальные фрезерные станки. Они способны не только резать материал, но и осуществлять фрезерные работы.

По типу управления выделяются такие варианты:

- Станки с ручным управлением. Это стандартное оборудование с электроприводом, управление которым осуществляется рабочим вручную.

- Станки с ЧПУ. Они имеют программное обеспечение, а управление осуществляется через компьютер. Достаточно ввести необходимую программу, и станок в автоматическом режиме обеспечит раскрой листа или гравировку точно по заданию.

Основные параметры, которые следует учитывать при выборе станка:

- Размеры рабочего стола. Они определяют габариты обрабатываемых фанерных листов. Для бытовых целей минимальное рабочее поле составляет 30 × 40 см, а для коммерческих целей следует выбирать не менее 60 × 90 см.

- Выходная мощность. От нее зависит глубина проникновения луча, а значит, и толщина разрезаемого листа. Для фанеры толщиной 1 мм нужно не менее 40 Вт.

- Ход рабочего стола. Важна высота его опускания для установки дополнительных приспособлений. Она рекомендуется не менее 15–20 см.

- Мощность лазерной трубки. От нее зависит скорость резки листа. Для производительного станка желательно иметь порядка 8–100 Вт.

Помимо указанных параметров следует принимать в расчет точность реза (отклонение), габариты и вес станка.

Лазерная головка для резки фанеры

Лазерная головка станка — это устройство, включающее сам источник лазерного излучения и оптическую систему для фокусировки луча. Выделяются такие ее разновидности:

- Газовый или СО2. Он работает на газовых смесях. Световой поток усиливается в результате вибрации при переходах в молекулах углекислого газа при прохождении света. Длина волны составляет 10,6 мкм. Головка с СО2-лазером наиболее часто используется в заводских станках для резки.

- Волоконный . В нем активная среда и резонатор составлены из оптических волокон. Такие лазеры обладают повышенной мощностью при небольших габаритах. Используются они для разрезания тугоплавких материалов и для фанеры экономически нецелесообразны, а потому используются редко.

- Твердотельный или полупроводниковый. В качестве активной среды применяется специальный полупроводниковый материал, находящийся в твердом состоянии. Лазеры имеют высокую цену и для резки дерева или фанерных листов не используются. Они устанавливаются в универсальных станках, способных обрабатывать металлы.

- Диодный. Это полупроводниковый лазер, основанный на светодиоде. Лазерный луч формируется за счет инверсии в зоне p-n перехода при прохождении света. Такое устройство широко используется в различных электронных системах. Мощность у них невелика, но вполне достаточна для резки фанеры. Используется такой источник чаще всего в самодельных станках.

Таким образом, для резки фанеры оптимальным вариантом признаются головки на базе СО2-лазера. В самодельных головках применяются светодиоды от различных устройств (принтеры, плейеры, лазерные указки и т. п.).

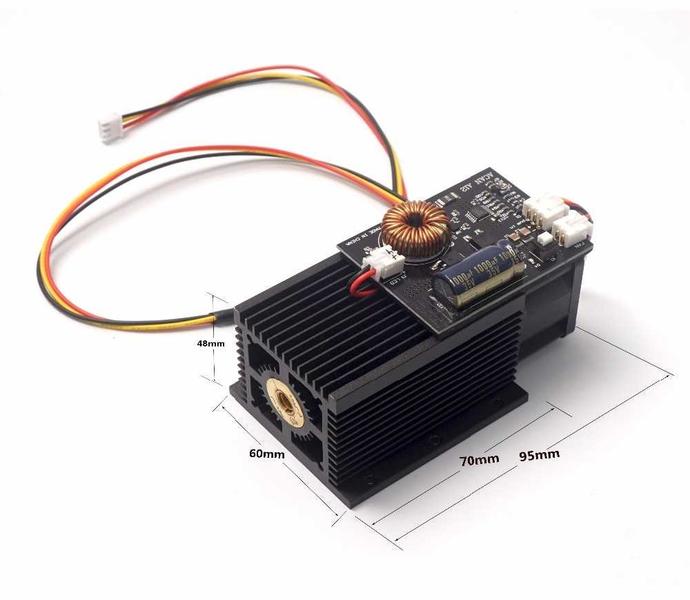

Лазерный модуль для резки фанеры

Основным узлом станка для резки фанеры является лазерный модуль, включающий источник излучения, оптические элементы, блок питания, систему регулировки, управления и охлаждения. Модули различаются по типу лазерной головки. Кроме того, они классифицируются по виду излучения: коллимированные и сфокусированные. В последнем случае луч собирается в точку. В коллимированном исполнении можно получить линию, решетку, окружность. Для резки и гравировки более подходит сфокусированный вариант.

Модули различаются по длине волны. Она может варьироваться в широком диапазоне — от ультрафиолетовой до инфракрасной зоны. В устройствах важно обеспечить стабильность этого параметра. Для этого качественные аппараты имеют систему термостабилизации излучателя. Для подстройки в небольших пределах применяются специальные механизмы.

Мощность лазера для резки фанеры

Резка материала осуществляется за счет значительного разогрева при воздействии сконцентрированного светового луча. Температура должна быть достаточной для сгорания волокон. Она же в свою очередь зависит от энергии, которой обладает световой поток. Энергия, выделяемая источником за единицу времени, называется мощностью излучателя.

Мощность лазера считается его важнейшей характеристикой. От нее зависят его функциональные способности. Только при определенном значении волокна начинают выгорать. При этом с повышением увеличивается и глубина резки. Так, при небольшом ее значении обеспечивается только поверхностная обработка — гравировка. Для разрезания материала необходимо, чтобы температуры хватило для выжигания волокон на всю толщину листа.

Мощность зависит, прежде всего, от его типа, т. е. активной среды, накачки и наличия резонатора. Выходная мощность зависит еще и от оптической системы. Повышенная мощность обеспечивается волоконным и твердотельным лазером, но у них высока стоимость. Для фанеры вполне подходит менее мощный, но более дешевый СО2-лазер.

Какая мощность лазера нужна для резки фанеры?

В готовых станках чаще всего применяются СО2-лазеры. Для резки минимальная мощность составляет 20–25 Вт. Выбор станка производится с учетом толщины фанерного листа. Для СО2-лазера рекомендуются такие правила выбора:

- лист толщиной до 6 мм — 50 Вт;

- лист толщиной до 8 мм — 60 Вт;

- лист толщиной до 10 мм — 80 Вт.

При гравировке используются СО2-лазеры мощностью 20–50 Вт.

В зависимости от назначения станки имеют индивидуальные пределы регулировки мощности. Настольные, бытовые аппараты выпускаются до 80 Вт. В профессиональных станках она может достигать 200–250 Вт.

Естественно, возникает вопрос о возможности использования диодных лазеров от бытовых приборов, которые имеют значительно меньшие значения мощности излучения. В принципе возможно применение для резки лазеров такого типа на 2–15 Вт. Мощность указывается на корпусе модели и в инструкции.

Лазер 2,1 Вт

Диодный лазер (2,1 Вт) способен разрезать картон и фанеру толщиной до 1–1,2 мм. Обычно его используют для гравировки, но и для резки он пригоден. Наибольший эффект достигается при работе с бумагой и картоном, которые не обугливаются после воздействия луча.

На фото показан готовый лазерный модуль такой мощности — Endurance 2,1. Он обеспечивает гравировку на дереве и фанере со скоростью до 20 мм/с. Может резать лист толщиной 1–2 мм в 5–30 заходов.

Лазер 3,5 Вт

Диодный лазер мощностью 3,5 Вт может резать фанеру толщиной 2–3 мм. При резке многослойной фанеры такой толщины потребуется 20–25 заходов. Программа CNCC LaserAxe может обеспечить скорость порядка 50–150 мм/мин. На фото показана шкатулка, изготовленная на станке с лазером мощностью 3,5 Вт.

Лазер с короткофокусной линзой 5,6 Вт

Лазер мощностью 5,6 Вт гораздо быстрее справляется с резкой фанеры. Он способен раскраивать листы толщиной 3–5 мм. Станок Endurance 5,6 может работать в таком режиме:

- фанера толщиной 3 мм — до 4 заходов на скорости до 250 мм/мин;

- при толщине 4 мм — 8 заходов на скорости до 200 мм/мин;

- при толщине 5 мм — 9–10 заходов на скорости до 100 мм/мин.

При установке такого лазера рекомендуется использовать короткофокусную линзу G-2.

Ультрамощный 8 Вт

Возможности по резке фанеры значительно расширяются при использовании устройства мощностью 8 Вт. На таком станке можно разрезать листы толщиной 4 мм (при установке линзы G-2) в один заход. Чтобы раскроить фанеру толщиной 6–8 мм потребуется до 5 проходов, а толщиной 10 мм — до 10 проходов. При этом обеспечивается вполне подходящая скорость.

Лазер для резки 10 Вт

Модуль мощностью 10 Вт пригоден для разрезания фанеры до 10 мм. При этом листы толщиной 6–7 мм режутся в 1–2 захода. Листы толщиной 9–10 мм требует 3–5 проходов. Наибольшей популярностью пользуются устройства производства КНР, обеспечивающих длину волны 445–450 нм. Диаметр фокусируемого пятна изменяется от 0,1 до 10 мм. Высокой надежностью отличается лазерный модуль РРМ-010С компании MH GoPower для передачи мощности по оптоволокну.

Лазер 15 Вт

Станок с диодным лазером мощностью 15 Вт приближается к оптимальному режиму резки. Он обеспечивает раскраивание листов толщиной до 10 мм в один заход, а до 12–15 мм — в 3–5 заходов. Из КНР поставляется достаточно надежная модель 570073. Длина волны — 450 нм. Фокусное расстояние —18 мм.

Нюансы лазерной резки фанеры

Лазерная резка имеет ряд особенностей:

- При резке обеспечивается минимальная толщина прореза, что позволяет оптимально кроить лист с максимальной точностью.

- В зоне работ лучом появляется затемнение на фанере. С ростом мощности его интенсивность увеличивается. Небольшая обработка шлифовальной шкуркой устраняет дефект.

- При работе не требуется прикладывать никаких физических усилий. Процесс обеспечивается бесконтактно, что устраняет риск деформации тонких листов.

- На качество конечного результата влияет структура фанеры. Необходимо учитывать многослойность и наличие древесной смолы.

- При длительной работе рабочее место обязательно оборудуется вытяжной вентиляцией.

- Во время работы не образуется стружка и опилки.

- Перед началом работы с поверхности заготовки необходимо убрать пыль.

- Не рекомендуется использовать лазер при резке фанеры с лаковым покрытием.

При использовании лазерных модулей следует прислушаться к таким рекомендациям. Для гравировки вполне подходит лазер 2,1 Вт. Листы толщиной до 2 мм можно резать устройством 3,5 Вт, толщиной до 3 мм — 5,6 Вт, толщиной до 5 мм — 8 Вт. При необходимости раскраивать листы толщиной до 10–12 мм следует применять модули 10–15 Вт.

Лазеры для резки фанеры значительно облегчают труд и повышают точность раскроя. С помощью таких станков можно вырезать детали любой сложной формы. Важнейший критерий выбора оборудования — мощность излучения. Она определяет возможности станка, его производительность, толщину листов. С ее ростом повышается и стоимость устройства, а значит, требуется оптимальный подход к выбору с учетом назначения и конкретных условий.

Читайте также: