Что получают из дерева при химической обработке

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Химические методы переработки направлены на разложение вещества древесины на компоненты (целлюлоза, гемицеллюлозы, лигнин, экстрактивные вещества) с последующим выделением одного или нескольких компонентов. Основными направлениями химической переработки древесины с целью ее разделения на компоненты являются целлюлозное и гидролизное производство [27, 140].

В состав целлюлозно-бумажного производства входит получение волокнистых полуфабрикатов (целлюлозы и древесной массы) и их переработка в различные виды бумаги и картона. При варке измельченной древесины, т.е. обработке ее раствором химических реагентов (варочным раствором) при повышенных температуре и давлении, происходит ее делигнификация - большая часть лигнина растворяется, клетки древесины разъединяются, и получается волокнистая техническая целлюлоза [61, 88]. Основные методы получения целлюлозы - сульфатный и сульфитный, применяют также бисульфитный, нейтрально-сульфитный, различные комбинированные и ступенчатые способы варки. Путем соответствующего подбора реагентов и условий варки регулируют выход технической целлюлозы и ее свойства, в первую очередь остаточное содержание лигнина. Чем полнее удален лигнин при варке, тем волокно светлее, но выход его меньше [89].

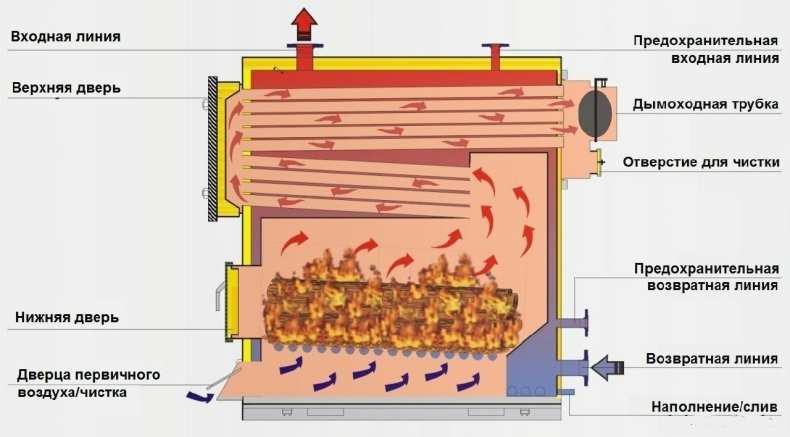

Для производства сульфатной целлюлозы применяются два вида способов варки - периодический и непрерывный. Периодическая варка осуществляется в стационарных варочных котлах с циркуляцией варочного щёлока и непрямым нагревом [44]. Установка для периодической сульфатной варки состоит из вертикального варочного котла 1, устройства принудительной циркуляции варочного раствора (включающего в себя внутреннее кольцевое сито 2 для отбора щёлока, циркуляционный насос 3 с системой трубопроводов и арматуры), двухходового трубчатого теплообменника 4 с системой отвода конденсата, а также системы автоматического управления. В общем виде эти элементы варочного производства представлены на принципиальной технологической схеме (рис. 1.3).

Гидролиз древесины может осуществляться с использованием концентрированных или разбавленных минеральных кислот [133]. При обработке древесины при 20-40°С концентрированной серной или сверхконцентрированной (41%-й) соляной кислотой происходит распад макромолекул полисахаридов на растворимые фрагменты с растворением последних в кислоте [38]. Полученный раствор разбавляют водой и кипятят с целью инверсии полисахаридов. Однако расход кислоты в этом процессе очень велик. Поэтому в промышленности для гидролиза древесины применяют разбавленную серную кислоту. В этом случае требуется нагревание до 180°С и выше под соответствующим давлением. Однако при этом, кроме перехода сложных сахаров в простые, происходят и побочные реакции, такие как разложение образовавшихся моносахаридов с образованием гуминовых веществ, отщепление от древесины ацетильных и

Рис. 1.3. Технологическая схема традиционной периодической сульфатной варки целлюлозы: 1 - варочный котел; 4 -теплообменник;

9 -уловитель щелока; 11 - фильтр; 14 - флорентина; 17 - выдувной резервуар; 24 - конденсатор; 29 - абсорбер

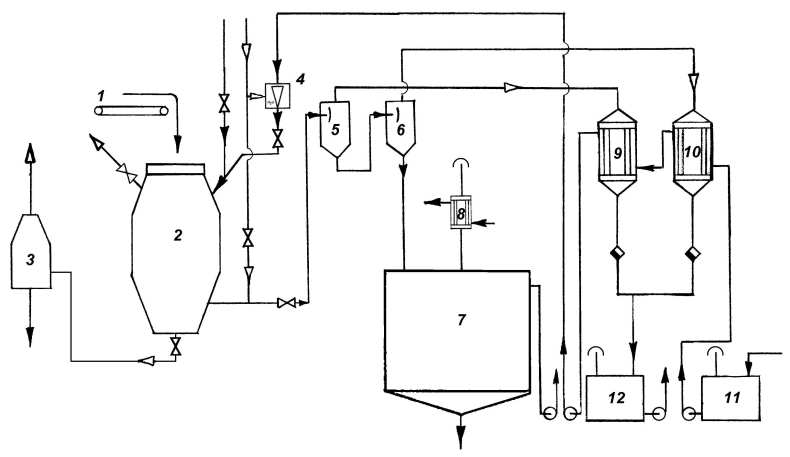

Рис. 1.4. Технологическая схема гидролиза древесины разбавленной

серной кислотой: 1 - гидролизаппарат; 3 - транспортер; 5,7 -теплообменник; 6 - охладитель; 8 - инвертор гидролизата; 9,10-очиститель; 12 - емкость с кислотой; 14 - сепаратор

метоксильных групп и др. Основная технологическая схема гидролиза древесины представлена на рис. 1.4.

Основными компонентами древесины, представляющими значительный интерес для химической промышленности будущего, являются целлюлоза и сахара из нее, гемицеллюлозы (также в виде сахаров) и лигнин. Наряду с традиционными технологиями химической переработки древесины (целлюлозное и гидролизные производства) и продуктов из нее в настоящее время развиваются новые нетрадиционные методы химической и биологической конверсии компонентов древесины преимущественно с целью получения источников энергии и топлив [8, 12, 63, 74, 157, 200].

Используя специально выведенный вид бактерий, можно получить изобутанол, который является одной из составных частей бензина, непосредственно из целлюлозы, входящей в состав любой биомассы растительного происхождения. Изобутанол относится к разряду спиртовых органических соединений, его молекулы более сложны, чем молекулы этанола, он более тяжел, менее летуч и обладает теплотворной способностью, приближенной к теплотворной способности бензина, что позволяет его использовать в качестве топлива двигателей внутреннего сгорания. Эти научные исследования и достигнутые результаты более подробно описаны в онлайн-издательстве Applied and Environmental Microbiology [192].

Из древесины возможно получать биометанол путем ферментативного воздействия эстераз (ферментов класса гидролаз), катализирующих реакции расщепления эфирной связи метильных радикалов пектинов, входящих в состав органического сырья. Проведенные исследования [121] показали, что этот метод является весьма восприимчивым к внешним факторам, таким как вид эстеразов (натуральные или видоизмененные), значения кислотности среды, размер обрабатываемого сырья, температура. Показано, что с увеличением температуры и времени обработки выход метанола увеличивается. Технологическая схема производства биометанола аналогична схеме производства этанола и включает стадии подготовки и измельчения сырья, ферментации, сепарации метанола и воды от непрореагировавшего сырья, отделения метанола от воды.

Усиленные разработки ведутся в области процесса жидкофазного риформинга, основанного в Медисоне в 2002 году [51, 158, 159, 174, 193, 197]. Он включает в себя следующие стадии: кислотный или ферментативный гидролиз биомассы с получением сахаров (пентоз и гексоз); гидрирование сахаров при повышенных температурах и давлениях до высших спиртов (ксилитол, сорбитол) на металлических катализаторах (Pt, Rh, Ni, Pd); дегидратация оксигенатов с получением промежуточных кислородосодержащих соединений и водорода; каталитическая конверсия этих соединений на цеолитных катализаторах с получением жидких углеводородов. Получаемый водород используется в стадии гидрирования сахаров. При обработке спиртов йодоводородом, фосфорной кислотой при определенных условиях также получают жидкие углеводороды С6-С24-групп [123, 180].

Трудность промышленной переработки лигнина обусловлена сложностью его природы, многовариантностью структурных звеньев и связей между ними, а также нестойкостью этого природного полимера, необратимо меняющего свойства в результате химического или термического воздействия [5, 137]. Принято различать протолигнин - лигнин, содержащийся внутри растения в его естественной форме, и технические его формы, полученные извлечением из растительной ткани с помощью различных физико-химических методов [15].

Гидрирование, или гидрогенизация лигнинов под давлением водорода, позволяет увеличить выход легкокипящих продуктов и снизить содержание в них кислорода. К недостаткам гидрогенизационных методов можно отнести большое потребление водорода, значительная часть которого идет на образование воды [120]. Гидропереработка лигнина при 350 - 390 °C в присутствии катализаторов (кобальт, никель, рутений, платина, железо, рений, палладий, хром) и давлении водорода, равном 13,3-19,6 МПа, приводит к образованию моно-, ди-, три- и тетраалкилциклогексанов, циклогептана, парафинов С7-Сю, алкилбензолов и других продуктов [82].

Один из более общедоступных, а также нужных естественных материалов, которым пользуется общество, считается дерево, а также продукты её обработки.

Многофункциональность бревна даёт возможность применять его почти в абсолютно всех секторах экономики индустрии, а также хозяйства, при этом это единственный из немногих восстанавливаемых ресурсов земли.

Но, невзирая на вероятность искусственного восстановления лесных насаждений разумное прорабатывание древесины может помочь приобрести намного более значительный результат в сохранении лесов, совершив почти закрытый оборот обработки, применяя почти все без исключения доли бревна при этом приобретая существенный доход.

Содержание

Виды древесных отходов

Систематизация остатков изготовления способна выстраиваться по многим показателям. Одним из подобных свойств способна являться классификация по участку создания древесных остатков:

- Лесосечные — возникают в участках лесозаготовок;

- Индустриальные — возникающие в следствии глубочайшей обработки древесины в индустриальных предприятиях.

Лесосечные остатки это кора, ветки, фрагменты от сруба, верхушки и сучья дерева, в совокупности всё без исключения, что бессмысленно к сбору, перевозке, а также последующей переработке.

Индустриальные остатки появляются на производствах, занятых переделкой бревна. В зависимости от типа издаваемого продукта отходами могут быть кора, щепа, шпон, сучья, опилки, отрезки древесноволокнистых и древесностружечных плит. Данная группа древесины способна систематизироваться по уровню твёрдости:

- Естественное дерево — горбыль.

- Мягкие остатки — микро стружка, опилки.

В индустриальных отходах строительных материалов, а также древесных плит это могут быть:

- Кора;

- Микро стружка различной фракции;

- Опилки очищенные древесные, а также включающие химически связывающие элементы;

- Образуемая уже после шлифовки пыль;

- Кусковые остатки уже после отреза.

При химической обработке дерева могут формироваться водянистые остатки — лигнин, либо обладающие тип волокон — искусственный шёлк.

Систематизируются остатки также по уровню годности к последующему применению, а также переработке — первичные, остатки полуфабрикатов, остатки, не подлежащие последующему применению.

Однако, заключительная систематизация на сегодняшний день более чем условна. Таким образом, крона деревьев и хвоя в настоящий период не имеют огромного значения для индустрии, а также они не утилизируются и не обрабатываются.

Однако, с возникновением новейших технологий, они непременно определят своё применение, к примеру, в изготовлении бумаги, либо паковочных материалов.

Способы переработки древесины

Однако, невзирая на недостаток специального федерального закона об утилизации остатков обрабатывания древесины, наука ищет новые, а также модернизирует старые технологии обработки древесины.

В настоящий период методы обработки древесины предполагают три ключевые тенденции:

- Производство пиломатериалов;

- Изготовление полуфабрикатов для последующего производства окончательного продукта;

- Прорабатывание остатков деревообрабатывающего производства;

- Полная переработка дерева.

Более увлекательным, а также многообещающем курсом формирования технологии процесса обработки бревна выступает сложное перерабатыание древесины, что предполагает приобретение продукта с применением 95 — 97% сырья.

С этой целью, в отличие от простых механических способов, применяются наиболее технологичные способы получения готовой продукции, либо полуфабрикатов с целью последующего изготовления:

- Методы биологической обработки;

- Методы химической обработки.

Все без исключения данные способы наиболее затратные, по сравнению с простым дроблением, либо лущением бревна, однако получаемый продукт наиболее значимый, от бумаги и вискозных волокон, завершая скипидаром, а также значимыми древесными маслами и смолами.

Биологические способы

Наиболее лёгким способом обработки остатков древесины представляет общебиологический способ. Окончательным продуктом такого рода обрабатывания считается компост — значимое удобрение, которое богато гумусом.

В ходе обработки микро стружка, опилки, а также щепа под влиянием микроорганизмов распадаются, создавая ценнейший результат увеличения плодородия почв.

В классическом варианте применяются специализированные бункеры, либо раскрытые площадки, в новых научно — технических решениях всю операцию осуществляет контроль пк, проводя процедуру подобным способом, для того чтобы приобрести гумус в необходимый период, с предварительно определёнными параметрами влаги, а также интенсивности кислородом.

Механические методы

Механическое обрабатывание древесины даёт возможность приобрести нужные сырьевые материалы, для изготовления древесных плит, строительных материалов, полуфабрикатов для производства целлюлозы, древесного спирта и простых пиломатериалов.

Механическое обрабатывание используется в виде распила, дробления, извлечения шпона.

- Распиливание используется с целью производства пиломатериалов.

- В следствии данного процесса выходит обрезная, а также необрезная дощечка, брусок, рейка, отходом является горбыль и опилки.

- Дробление дерева даёт возможность приобрести сырьевые материалы для производства плит, а также листов, наполнителя для строительного материала.

- В следствии дробления выходит щепа различной фракции, с наиболее мелкой для ДВП и вплоть до большой, предназначающейся для производства древесных плит.

Химические способы

Химическое перерабатывание древесины даёт возможность при поддержке электрохимических действующих элементов приобрести новейшие значимые объединения, использования которых нужны в технологических процессах изготовления спирта, бумаги, смол, растворителей, лаков.

Химические способы применяют различные технологические процессы — от извлечения целлюлозной массы, вплоть до газообразных сочетаний, подобных кислоте.

Пиролиз древесины

Нагревание при высокой температуре, в отсутствии допуска воздуха, даёт возможность расщепить древесину на элементарные элементы, в следствии чего возникает древесный уголь — значимое горючее, а также нужное сырьё для металлургии, жидкие элементы фенолы, а также формальдегиды, газообразные горючие элементы, как метан.

Невзирая на то, что процедура потребует особого оснащения, применять данную технологию в изготовлении возможно для различных целей. К примеру, применяются машины, обладающие газогенераторной конструкцией, функционирующей на древесине.

Способ гидролиза

Главным продуктом гидролиза дерева считается древесный спирт. Данный способ даёт возможность приобрести 200 литров чистейшего этанола с 1 тонны бревна. Обрабатывание гидролизом обладает несколькими стадиями, в следствии чего выходит целлюлозная масса, из этой массы и перегоняется спирт.

Очевидно, что введение новейших технологий обработки древесины раскрывает вспомогательные способности для извлечения выгоды изготовления продукции из отходов.

Предпосылки данной тенденции работы состоит также в том, что абсолютное применение бревна даёт возможность уменьшить размеры вырубок лесов и гарантировать сохранность окружающей природы.

Химическая обработка древесины – это обработка в процессе которой на древесину воздействуют различными химическими соединениями. Все применяющиеся в настоящее время способы химической переработки древесины заключаются либо в действии па древесину высокой температуры, при которой основные химические элементы древесины -углерод, кислород и водород образуют совершенно новые соединения, нисколько не напоминающие исходный материал-древесину, либо в обработке древесины кислотами (или щелочами), растворяющими отдельные входящие в состав древесины вещества — целлюлозу или лигнин.

При обработке кислотами также пользуются некоторым повышением температуры (и давления), однако, в этом случае повышение температуры служит лишь для ускорения процесса, а не для разложения древесины на химические элементы. Обработка кислотами (иногда щелочами) применяется в целлюлозном производстве и при производстве винного спирта и некоторых других продуктов.

Обработка высокой температурой (сухая перегонка) применяется в углежжении, производстве древесного спирта, уксусной кислоты и других продуктов (собственно сухая перегонка), а также в смолокурении и дегтекурении.

Большие объемы древесины подвергаются химической переработке. Сюда можно отнести: производство целлюлозы и продуктов из нее; термическую, гидролизную и экстракционную переработку древесины.

Производство бумаги имеет много общего с производством древесноволокнистых плит. Приготавливают путем измельчения целлюлозы и древесных отходов древесно-бумажную массу в водной среде; вводят добавки — наполнители, проклейку, красители; отличают бумажную массу на непрерывно движущуюся сетку; обезвоживают; прессуют; сушат; сматывают в рулон. Процесс изготовления непрерывный.

Термическая переработка древесины заключается в нагреве древесины до температуры 400-500°С без доступа воздуха в печах периодического или непрерывного действия. В результате нагрева получают 32-38% древесного угля (используется в медицине, металлургии, при производстве пороха, кремния); 14-15: газа (топливо); 16-20% смолы (фенолы, растворители, скипидар, масла); 3-7% уксусной кислоты; 1-1,5% метилового спирта; 0,2-0,9% ацетона.

Гидролиз древесины осуществляется следующим образом. Смесь измельченных древесных отходов с разбавленной серной кислотой нагревают в котле (паром) до 180-190С. Полисахариды древесины распадаются, образуя в растворе моносахариды, летучие вещества (метиловый спирт, уксусную и муравьиную кислоты) и твердый остаток — гидролизный лигнин. Раствор, содержащий сахар, выводят из котла, нейтрализуют (кислоту) известью, отделяют осадок и направляют в бродильный чан. В процессе брожения происходит микробиологическая переработка дрожжевыми бактериями сахара в спирт, в результате чего к концу процесса в растворе содержится 1,2-1,6% этилового спирта. Далее из раствора в ректификационном аппарате отгоняется спирт. Этиловый спирт — основное сырье для получения синтетического каучука, красителей, фотохимикатов, медикаментов, пластмасс.

Экстракция измельченной древесины ведется бензином, в котором растворяются вещества, содержащиеся в древесине, а затем из раствора отгоняются: бензин (возвращаемый в производство), скипидар, флотационное масло, остаток — канифоль. Для извлечения дубильных веществ из древесины и коры (дуба, ивы) экстракция делается горячей водой, которую затем выпаривают.

Лесохимия изучает химические свойства древесины и способы ее промышленной переработки с тем, чтобы извлечь как можно больше полезных веществ. Продуктами целлюлозно-бумажного производства являются целлюлоза, бумага, картон, древесно-волокнистые плиты, древесно-стружечные плиты, кровельные материалы и изоляционные материалы, нитроцеллюлоза, лигнин, технические лигносульфонаты. Основным процессом в производстве является варка, тепловая обработка древесины растворами химических реагентов, способных растворять лигнин (чаще всего щелочные растворы сульфидов, сульфитов, сульфатов натрия). В ходе варки волокна целлюлозы, связанные лигнином, высвобождаются, а лигнин переходит в раствор. Гидролизное производство вырабатывает: фурфурол, этиловый спирт, глюкозу, сорбит, ксилит, белково-витаминные концентраты. Основным химическим процессом при получении перечисленных веществ является гидролиз полисахаридов, входящих в состав растений. В качестве сырья используются: отходы лесозаготовки и некоторых сельскохозяйственных культур. Дубильно-экстрактовое производство вырабатывает дубильные вещества. Основным процессом является водная экстракция. Основным процессом канифольно-скипидарного производства является перегонка с водяным паром сосновых живицы и осмола.

Продуктами целлюлозно-бумажного производства являются целлюлоза, бумага, картон, древесно-волокнистые плиты, древесно-стружечные плиты, кровельные материалы и изоляционные материалы, нитроцеллюлоза, лигнин, технические лигносульфонаты. Основным процессом в производстве является варка, тепловая обработка древесины растворами химических реагентов, способных растворять лигнин (чаще всего щелочные растворы сульфидов, сульфитов, сульфатов натрия). В ходе варки волокна целлюлозы, связанные лигнином, высвобождаются, а лигнин переходит в раствор. Сырьём для данного производства служат преимущественно хвойные и лиственные породы древесины. Основными направлениями развития являются: вовлечение в переработку отходов лесозаготовки и обработки древесины, тростника, соломы и т. п.; использование вторичных ресурсов (макулатуры); совершенствование систем, обеспечивающих экологическую безопасность. Удельный вес целлюлозно-бумажного производства в валовом выпуске предприятий лесохимии составляет 84 %. Целлюлозно-бумажное производство занимает главное место среди лесохимических производств по объемам перерабатываемого сырья и готовой продукции. В промышленности применяют в основном сульфитный и сульфатный методы варки целлюлозы. Сульфитный метод (с его помощью получают 40% целлюлозы) позволяет производить легко отбеливаемую целлюлозу, а из сульфитных щелоков - этанол и сухую микробную биомассу (кормовые дрожжи); этим методом перерабатывают почти исключительно древесину хвойных пород (преим. ель), из которой получают наиб. прочную бумагу. Сульфатный метод дает возможность перерабатывать древесину любых хвойных и лиственных пород, особенно сосны и лиственницы, в различные виды целлюлозы, в т.ч. вискозную и ацетатную.

Суть гидролиза древесины заключается в разрушении ММ углеводов (в основном, целлюлозы) до более активных и полезных в промышленности мономеров (моносахаридов). Фактически это реакция омыления или деструкции полимера до отдельных звеньев. Разрушение идет при реакции с водой – гидролизе, при этом, гидролиз ускоряется на порядки катализатором, сильной минеральной кислотой. Выделяют четыре основных вида гидролизного производства:

Дрожжевое производство. В этом случае все моносахариды перерабатывают в кормовые дрожжи. Этот метод отличается простым аппаратным оформлением и примитивностью технологии.

Спиртодрожжевое производство. В этом случае сначала бактериям скармливают гексозаны, из которых получается этиловый спирт. После отгонки спирта остаток пентозанов доедают дрожжи для получения кормовых добавок. Этот метод отличается от предыдущего многостадийностью и несколько более тонким оформлением КИП.

Фурфурольно-дрожжевое производство. Метод аналогичен предыдущему, но, вместо этилового спирта получают фурфурол из гемицеллюлоз и других моносахаридов. При этом целлюлоза остается без изменений. На второй стадии подвергают гидролизу целлюлозу и скармливают ее дрожжам.

Ксилозно-дрожжевое производство. Этот метод аналогичен предыдущему, но, вначале получают ксилозу из пентозанов, а затем гексозаны скармливают дрожжам. Ксилозу выделяют и восстанавливают до ксилита, который используют в качестве заменителя сахара для больных диабетом и в составе кондитерских изделий.

Основные требования к сырью гидролизного производства заключаются в низком содержании лигнина и токсичных для микроорганизмов веществ и высокое содержание целлюлозы (желательно, не менее 70%). Это позволяет увеличить скорость процесса и повысить чистоту продуктов. Главный процесс при гидролизе растительного сырья заключается в кислом омылении полисахаридов, этот процесс выражается уравнением (на примере клетчатки и крахмала).

Древесина в отличие от ископаемого горючего сырья

сравнительно быстро восстанавливается. В этой связи, а также в силу того, что

цены на ископаемое органическое сырье будут расти, следует ожидать, что

основная доля производства пластмасс, эластомеров и синтетических волокон

будет реализована при переработке древесины в промежуточное химическое сырье

– этилен, бутадиен и фенол. А это означает, что древесина станет не только

строительным материалом и сырьем для производства бумаги, но и важным

химическим сырьем для получения искусственных веществ: фурфурола, фенола,

текстиля, топлива, сахара, белков, витаминов и других ценных продуктов.

Например, из 100 кг древесины можно изготовить примерно 20 л спирта, 22 кг кормовых дрожжей или 12 кг этилена.

Читайте также: