Тест с ответами по допускам и посадкам

Обновлено: 07.07.2024

Неуказанные предельные отклонения линейных величин, кроме радиусов закруглений и фасок, должны назначаться одним из двух способов: по квалитетам, поверженным в ГОСТ 25346 — 82 и ГОСТ 25348 — 82 : для номинальных величин менее 1 мм — квалитеты 11 — 13 ;

для номинальных величин от 1 до 10 000 мм — квалитеты 12 — 17 ;

по классам точности ГОСТ 25670 — 83, которые условно именуются настоящий, обычный, дерзкий и весьма дерзкий.

Допуски по классам точности обозначаются буквой t с индексом 1, 2, 3 и 4 для классов точности соответственно правильного, обычного, дерзкого и весьма дерзкого (t 1 t 2, t 3, t 4).

Основное отклонение — одно из двух аномалий (верхнее или нижнее), применяемое для определения положения поля допуска относительно нулевой линии.

Таким отклонением является самое близкое отклонение от нулевой линии.

Для полей допусков вала (отверстия ), расположенных выше нулевой линии, основное отклонение является тельным отклонением, вала еі (для, отверстия EI) со знаком “ плюс ”, а для полей допусков, расположенных ниже нулевой линии, основное отклонение — верхнее отклонение вала еѕ (для отверстия ЕЅ) со знаком “ минус ”.

От линии главного отклонения начинается поле допуска.

Положение другой линии поля допуска (т. е. второе предельное отклонение) определяется как алгебраическая сумма значения главного отклонения и допуска квалитета точности.

Посадку Н7/g6 (движения ) употребляют в настоящих подвижных соединениях, в которых требуется обеспечить герметичность при блуждании одной подробности в иной, а также плавность и точность перемещений;

для подшипников скольжения особо метких приспособлений при небольших нагрузках и служащих при неизменной температуре;

например, шпиндели точных станков, приспособлений и делительных головок в их ведущих, сменные втулки в кондукторшах, передвижные шестерни на валах коробок передач, плунжерные и гидравлические пары.

Тупая посадка (Г) применяется для соединения деталей, которые при целых обстоятельствах работы необходимы быть связаны прочно и могут быть организованы или разобраны при значительном давлении.

При подобном соединении детали дополнительно крепят шпонками, стопорными винтами, например зубчатые колеса, которые вследствие износа должны подвергаться смене, планшайбы на шпинделях токарных станочков, неразрезные подшипниковые втулки, золотниковые и круглые втулки и пр.

Делается эта посадка сильнейшими ударами молоточка.

3) Переходная посадка — посадка, при которой возможно получить в соединении подобно зазору, так и натяг в зависимости от действительных размеров отверстия и вала.

На графическом изображении подобных посадок поля допусков валов и отверстий перекрываются частично или совершенно.

До изготовления нельзя точно сказать, что выйдет при сопряжении отверстия и вала — зазор или натяг.

Переходные посадки характеризуются наибольшим натягом и наибольшим зазором.

Переходные посадки используют взамен посадок с натягом, когда необходимо проводить разборку и сборку сопряжения при его эксплуатации.

Посадки Н7/nб и Ы7/h6 (отвечают глухой посадке) обеспечивают в соединениях только натяги (вероятность получения зазоров чрезвычайно маленькая ).

Эти посадки используют при центрировании деталей в неподвижных соединениях, воспринимающих вибрации и потрясения.

Надежность посадки с натягом гарантируется дополнительным креплением деталей с помощью винтов, штифтов и т . п .

Разборку соединения проводят не часто (при капитальном ремонте).

Например, зубчатые колеса и муфты на волнах, бронзовые венцы червячных колес, кондукторные втулки в станочных приспособлениях, поршневые пальцы в бобышках поршней двигателей, ступица вентилятора на валу.

Перель Л.

, Филатов А.

А. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник – М.

: Машиностроение, 1992.

Медовой М.

А. Исполнительные размеры калибров: Справочник.

В 2–х ч.

– М.

: Машиностроение, 1980.

Белкин И.

М. Допуски и посадки: Справочник – М.

: Машиностроение 1992 ЕСКД Общие правила выполнения чертежа.

6дарственный комитет по образцам.

Бесплатное участие. Свидетельство СМИ сразу.

До 500 000 руб. ежемесячно и 10 документов.

Данная разработка позволяет полноценно и качественно провести проверку знаний учащихся 6 класса по технологии (мальчики) по соответствующей теме. Материал полностью соответствует учебнику "Технология. Индустриальные технологии" для образовательных учреждений под редакцией авторов: А.Т. Тищенко. В.Д. Симоненко издательства Вентана-Граф город Москва, соответствует ФГОС.

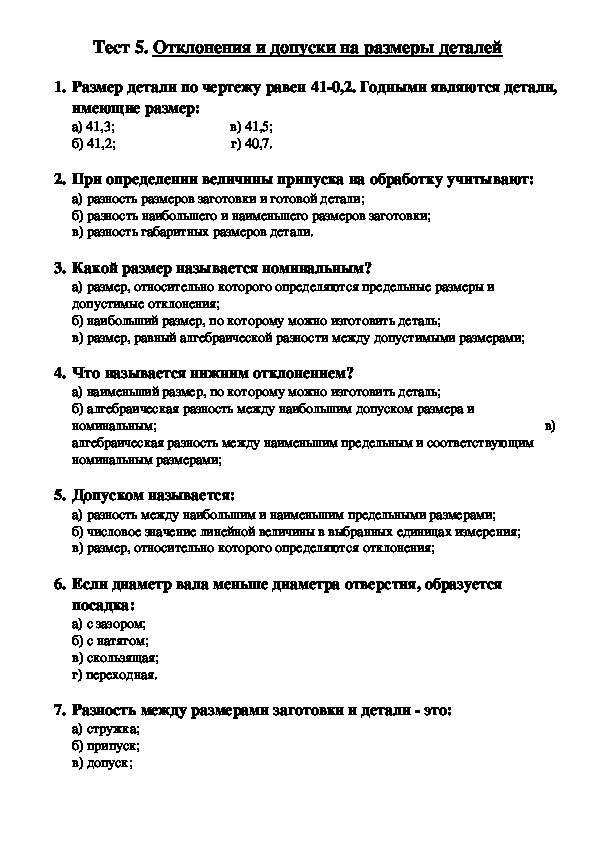

Тест 5. Отклонения и допуски на размеры деталей 1. Размер детали по чертежу равен 410,2. Годными являются детали, имеющие размер: а) 41,3; в) 41,5; б) 41,2; г) 40,7. 2. При определении величины припуска на обработку учитывают: а) разность размеров заготовки и готовой детали; б) разность наибольшего и наименьшего размеров заготовки; в) разность габаритных размеров детали. 3. Какой размер называется номинальным? а) размер, относительно которого определяются предельные размеры и допустимые отклонения; б) наибольший размер, по которому можно изготовить деталь; в) размер, равный алгебраической разности между допустимыми размерами; 4. Что называется нижним отклонением? а) наименьший размер, по которому можно изготовить деталь; б) алгебраическая разность между наибольшим допуском размера и номинальным; в) алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами; 5. Допуском называется: а) разность между наибольшим и наименьшим предельными размерами; б) числовое значение линейной величины в выбранных единицах измерения; в) размер, относительно которого определяются отклонения; 6. Если диаметр вала меньше диаметра отверстия, образуется посадка: а) с зазором; б) с натягом; в) скользящая; г) переходная. 7. Разность между размерами заготовки и детали это: а) стружка; б) припуск; в) допуск; 8. Сколько всего квалитетов? а) 8; б) 16; в) 28; 9. Как называется зона, заключенная между двумя линиями, соответствующими верхнему и нижнему предельным отклонениям: а) допуск; б) посадка; в) поле допуска; 10. Размер, полученный в результате обработки и установленный измерением с допустимой погрешностью, называется? а) номинальным; б) действительным; в) наибольшим предельным; г) наименьшим предельным. Ответы ответы 1 б 2 б 3 а 4 в 5 а 6 а 7 в 8 б 9 а 10 б

Лекции к теме 1.2. "Допуски и посадки гладких элементов деталей".

Изучить материал и составить краткий конспект.

Лекции к теме 1.3 "Допуски формы и расположения поверхностей. Шероховатость поверхности". Изучить материал и составить краткий конспект.

Лекции

Лабораторные

Справочники

Эссе

Вопросы

Стандарты

Программы

Дипломные

Курсовые

Помогалки

Графические

Доступные файлы (1):

КОНТРОЛЬНАЯ РАБОТА

ЗАДАЧА I

Выполнить эскизы деталей сопряжения и показать на них номинальный диаметр с предельными отклонениями по ГОСТ 25347-82 и ГОСТ 25346 -82.

Начертить схему расположения полей допусков, сопрягаемых по данной посадке деталей.

показать номинальный диаметр сопряжения с его значением;

записать условные обозначения полей допусков, предельные отклонения в мкм.

предельные размеры отверстия (Dmax; Dmin) и вала (dmax; dmin), допуски отверстия вала (TD; Td);

основные характеристики сопряжения:

для классов точности 0 и 6 отверстия в корпусах обрабатываются по IT7, валы - по IT6;

для классов точности 5 и 4 отверстия в корпусах обрабатываются no IT6, валы - по IT5.

Начертить схемы расположения полей допусков посадки подшипника на вал и посадки подшипника в корпус. На схемах произвести графический анализ сопряжений, указав (схемы составить по условиям задачи 1).

Дать эскиз соединения, указав на нем посадки подшипника в корпус и на вал.

- для посадки с натягом – предельные и средний натяги (Nmax; Nmin; Nm);

- для переходной посадки - наибольший натяг и зазор (Nmax; Smax).

Рассчитать по предельным зазорам, натягам допуск посадки (TN; TS; T(S,N)) с проверкой результата по значениям допусков отверстия и вала.

1.1 Ø180 - гладкое цилиндрическое соединение, номинальный размер – Ø180. Поле допуска вала – с11, поле допуска отверстия – Н11 (основное). Посадка выполнена в системе отверстия с зазором. Посадка не является предпочтительной в соответствии с [7, стр. 65].

По [7, стр.28 или таблица квалитетов (в файле)] определяем допуск отверстия Ø180Н11: TD = 250 мкм и вала Ø180с11: Td = 250 мкм.

Определим предельные отклонения

для отверстия: ES = 250 мкм, EI = 0мкм [7, стр. 69 или таблица осн.откл. отверстий (файл)];

для вала: es = - 230 мкм, ei = - 480 мкм[7, стр. 77 или таблица осн. откл. валов (файл)].

Рассчитаем предельные размеры и допуск отверстия 180H11:

D max = D + ES = 180 + 0,250 = 180,250 мм;

D min = D + EI = 180 + 0 =180,000 мм;

TD = D max - D min = ES – EI = 0,250 – 0 = 0,250 мм.

Рассчитаем предельные размеры и допуск вала 180с11:

dmax = d + es = 180 + (-0,230) = 179,770 мм;

dmin = d + ei = 180 + (-0,480) = 179,520 мм;

Td = dmax – dmin = es – ei = -0,230 – (-0,480) = 0,250 мм.

S max = D max - dmin = ES – ei = 0,250 – (-0,480) = 0,730 мм;

S min = D min - dmax = EI – es = 0 – (-0,230) = 0,230 мм.

ТS = S max - S min = 0,730 – 0,230 – 0,500 мм.

ТS = TD + Td = 0,250 + 0,250 = 0,500 мм.

Схема расположения полей допусков посадки 180

приведена на рис.1

1.2 120 - гладкое цилиндрическое соединение, номинальный размер – Ø120. Поле допуска вала – h6(основное), поле допуска отверстия – N7 Посадка переходная, в системе вала. Посадка является предпочтительной в соответствии с [7, стр. 66].

По [7, стр. 27 или таблица квалитетов] определяем допуск отверстия Ø120N7: TD = 35 мкм и вала Ø120h6: Td = 22 мкм.

Определим предельные отклонения

для отверстия: ES = - 10 мкм, EI = - 45мкм [7, стр. 106 или таблица осн.откл. отверстий (файл)];

для вала: es = 0 мкм, ei = - 22 мкм [7, стр. 95 или таблица осн.откл. валов (файл)].

Рассчитаем предельные размеры и допуск отверстия 120N7:

D max = D + ES = 120 + (-0,010) = 119,990 мм;

D min = D + EI = 120 + (-0,045) = 119,955 мм;

TD = D max - D min = ES – EI = -0,010 – (-0,045) = 0,035 мм.

Рассчитаем предельные размеры и допуск вала 120h6:

dmax = d + es = 120 + 0 = 120,000 мм;

dmin = d + ei = 120 + (-0,022) = 119,978 мм;

Td = dmax – dmin = es – ei = 0 – (-0,022) = 0,022 мм.

S max = D max - dmin = ES – ei = -0,010 – (-0,022) = 0,012 мм;

Nmax = dmax - D min = es - EI = 0 – (-0,045) = 0,045 мм.

Т(S,N) = S max + Nmax = 0,012 + 0,045 = 0,057 мм.

ТS = TD + Td = 0,035 + 0,022 = 0,057 мм.

Схема расположения полей допусков посадки 120 приведена на рис. 2.

1.3 63 - гладкое цилиндрическое соединение, номинальный размер – Ø63. Поле допуска вала – h6(основное), поле допуска отверстия – S7. Посадка с натягом в системе вала. Посадка не является предпочтительной в соответствии с [7, стр. 67].

По [7, стр. 27 или таблица квалитетов] определяем допуск отверстия Ø63S7: TD = 30 мкм и вала Ø63h6: Td = 19мкм.

Определим предельные отклонения

для отверстия: ES = - 42 мкм, EI = - 72 мкм [7, стр. 110 или таблица осн.откл. отверстий (файл)];

для вала: es = 0 мкм, ei = - 19 мкм [7, стр. 95 или таблица осн.откл. валов (файл)].

Рассчитаем предельные размеры и допуск отверстия 63S7:

D max = D + ES = 63 + (-0,042) = 62,958 мм;

D min = D + EI = 63 + (-0,072) = 62,928 мм;

TD = D max - D min = ES – EI = -0,042 – (-0,072) = 0,030 мм.

Рассчитаем предельные размеры и допуск вала 63h6:

dmax = d + es = 63 + 0 = 63,000 мм;

dmin = d + ei = 63 + (-0,019) = 62,981 мм;

Td = dmax – dmin = es – ei = 0 – (-0,019) = 0,019 мм.

Nmax = dmax - D min = es - EI = 0 – (-0,072) = 0,072 мм;

Nmin = dmin - D max = ei - ES = -0,019 – (-0,042) = 0,023мм.

ТN = Nmax - Nmin = 0,072 – 0,023 = 0,049 мм.

ТN = TD + Td = 0,030 + 0,019 = 0,049 мм.

Схема расположения полей допусков посадки 63 приведена на рис.3

По данным табл. 3 и 4 произвести анализ посадок радиального

Произвести анализ посадок радиального подшипника качения

(d = 5 мм, D = 19 мм, класс точности 4), отверстие корпуса, сопрягаемое с подшипником - 19К6; вал - 5h5.

Эскиз сопряжения подшипника с валом и корпусом приведен на рис.4.

2.1 Отклонения наружного кольца подшипника находим по [7, стр.250] - 19l4-0,005; отклонения сопрягаемого корпуса по [7, стр.106] - 19К6.

Посадка подшипника в корпус - .

S max = D max - dmin = ES – ei = 0,002 – (-0,005) = 0,007 мм;

Nmax = dmax - D min = es - EI = 0 – (-0,011) = 0,011 мм;

Т(S,N) = S max + Nmax = TD + Td = 0,007 + 0,011= 0,013 + 0,005 = 0,018 мм.

Схема посадки подшипника в корпус приведена на рис. 5.

2.2 Отклонения внутреннего кольца подшипника находим по [7, стр.249] - 5L4-0,004; отклонения сопрягаемого вала по [7, стр.106] - 5h5-0,005

Посадка подшипника на вал - .

S max = D max - dmin = ES – ei = 0 – (-0,005) = 0,005 мм;

Nmax = dmax - D min = es - EI = 0 – (-0,004) = 0,004 мм;

Т(S,N) = S max + Nmax = TD + Td = 0,005 + 0,004 = 0,004 + 0,005 = 0,009 мм.

Читайте также: