Технология замораживания грунтов в строительстве

Обновлено: 07.07.2024

Заморозка грунта – это технология его искусственного охлаждения до минусовых температур в его естественном залегании. Заморозка грунта искусственная выполняется с целью его упрочения и создания определенной степени водонепроницаемости.

Заморозка грунта выполняется на разной глубине, вне зависимости от сочетания видов грунта, степени минерализации и скорости движения грунтовых вод. Применяют замораживание при строительстве шахт, для обустройства фундаментов для зданий в сложных гидрогеологических условиях, при строительстве метро, тоннелей, плотин, мостов, подземных хранилищ и других подобных сооружений.

Заморозка грунта – видео

Составить представление об этой процедуре вы можете, посмотрев видео на эту тему. В нем вы увидите, как все это происходит.

Заморозка грунта – технология

- Модульная конструкции для транспортировки и быстрого развертывания тех.процесса

Искусственная заморозка грунта – самый надежный и универсальный способ временно улучшить механико-физические свойства водонасыщенных слабых грунтов. Эту технологию можно использовать на любых водонасыщенных грунтах – это могут быть скальные, глинистые, трещиноватые породы. Единственное ограничение – метод нельзя применять, если скорость движения грунтовых вод составляет более 200 м/ сут.

По периметру и в теле будущей выработки располагают замораживающие скважины. В них пропускается хладоноситель с очень низкой температурой. Он превращает грунт в ледопородный массив, отнимая у него тепло. Такой ледопородный массив отличается высокой прочностью и полной водонепроницаемостью. Он спокойно выдерживает большое давление окружающих слабых грунтов и напор грунтовых вод.

В зависимости от того, какой хладоноситель используется, выделяют две основные методики:

- Рассольный. В испарителе холодильной машины предварительно охлаждают раствор хлористого кальция высокой концентрации до температуры -25С. Далее его вводят в замораживающие колонки, представляющие собой герметичные трубы с крышкой, через которые пропускаются две трубы – подающая и отводящая. При помощи центробежного насоса хладоноситель из испарителя направляется в распределитель с подсоединенными трубами колонок и начинает медленно подниматься вверх, замораживая окружающий грунт. Нагревшись, он вновь поступает в испаритель для повторного охлаждения. Цикл повторяется до достижения необходимого результата. Промораживание грунта протекает довольно медленно – всего на 1-2 см/сут. Увеличить скорость процесса можно плотным расположением друг к другу замораживающих колонок. Этот способ вызывает усиленный водоприток к замораживаемую зону, в связи с чем происходит перенасыщение влагой грунтов, которые до этого обладали удовлетворительными свойствами. Естественное увеличение объема воды при заморозке вызывает пучение грунта, поэтому данный способ не применяется рядом с уже имеющимися постройками, так как это чревато разрывом коммуникаций и другими нежелательными последствиями.

- Жидким азотом. При использовании жидкого азота этого недостатка не существует. Его температура испарения составляет порядка -196С. Для реализации этого способа замораживающие колонки по 3-5 штук последовательно соединяются при помощи гибких шлангов. В первую в ряду колонку впускается жидкий азот под избыточным давлением. После частичного испарения он поочередно переходит в последующие колонки, после чего поступает в сборную емкость. Отработанный азот в заводских условиях сжимается и охлаждается для достижения его исходного состояния. Скорость в этом случае гораздо выше – она может достигать от 10 до 15 сантиметров в сутки.

Заморозка грунта – стоимость

Заморозка грунта, цена которой зависит от использованного способа, особенностей грунта и других параметров – индивидуальный показатель, который нужно уточнять у соответствующих специалистов. Заморозка грунта 1м 3 будет высчитана ими в зависимости от ряда факторов.

ЗАМОРАЖИВАНИЕ ГРУНТОВ (а. freezing of ground, soil freezing; н. kunstlicher Воdenfrost; ф. соngelation des sols; и. соngelacion del suelo) — искусственное охлаждение грунтов в естественном залегании до отрицательных температур с целью их упрочения и достижения необходимой степени водонепроницаемости.

Замораживание грунтов возможно при различных глубинах, сочетаниях грунтов, скоростях движения грунтовых вод и степени их минерализации. Замораживание грунтов — основной способ при работе в сложных гидрогеологических условиях как при замораживании водоносных рыхлых, так и водоносных трещиноватых пород.

Замораживание грунтов применяют при возведении фундаментов зданий и сооружений, строительстве шахт, тоннелей, метрополитенов, противофильтрационных завес, мостов, плотин, подземных хранилищ и др. Замораживание грунтов ведёт начало от естественного замораживания, известного в мировой горно-строительной практике под названием сибирского способа, описанного А. Шренком в 1837. В России естественное замораживание грунтов применялось в Сибири для проходки шурфов на золото (В. З. Власов, 1893). В этом случае для замораживания водоносных пород использовался атмосферный воздух, имевший естественную отрицательную температуру. Искусственное замораживание грунтов предложено французким учёным Мишо в 1852, однако промышленное использование способа относится к 1883 (рудник "Арчибальд" в Магдебургском округе). В CCCP искусственное замораживание грунтов впервые применено в 1928 при проходке одного из стволов Соликамского калийного комбината.

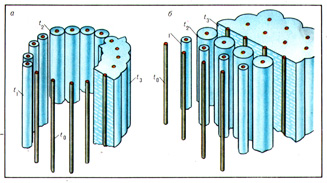

Для охлаждения грунта используют холодильные установки с системой погружаемых в грунт труб (замораживающих колонок), по которым циркулирует холодоноситель, охлаждённый до -20 -40°С (рассольный способ замораживания), или хладагент, который непосредственно испаряется в замораживающей колонке при температуре от -35 до -196°С (безрассольный способ замораживания). В качестве холодоносителя применяют водные растворы солей (например, хлориды кальция, натрия, лития) или специальные жидкости, которые замерзают при низких температураx, а в качестве хладагента — аммиак, углекислоту, фреон и др. В процессе непрерывного теплообмена холодоносителя (хладагента) с грунтом вокруг каждой трубы образуются ледопородные цилиндры, которые в дальнейшем смыкаются, образуя замкнутое ледопородное ограждение по контуру подземного сооружения (рис. 1, а) или массив замороженного грунта (рис. 1, б).

Реклама

В горно-строительной практике в зависимости от гидрогеологических условий (фильтрации, температуры и минерализации подземных вод) различают обычное замораживание грунтов до t -25°С и глубокое замораживание грунтов до t -50°С. При замораживании грунтов используют различные технологические схемы замораживания: обычную, ступенчатую, зональную и из забоя выработки (рис. 2).

Обычная схема применяется при наличии нескольких водоносных горизонтов, залегающих неглубоко от поверхности (100-150 м). При большой глубине (200-600 м) целесообразно использовать ступенчатую схему замораживания. При необходимости локального замораживания грунтов на большой глубине может быть применена схема зонального замораживания с поверхности земли или из забоя выработки. Выбор технологической схемы замораживания базируется на предварительном сравнении технико-экономических показателей каждой схемы.

Замораживание грунтов получило распространение благодаря хорошо развитой научно-технической базе. Создано мощное буровое оборудование, высокопроизводительные замораживающие станции, изучены нестационарные процессы теплообмена в массиве горных пород, замораживающих колонках, холодильном оборудовании, разработаны инженерные методы расчёта проектирования ледопородных ограждений и холодильного оборудования. Приоритет в современном развитии способа принадлежит CCCP, где с применением замораживания грунтов проходят в год около 2,5 км шахтных стволов, в метростроении сооружено около 100 эскалаторных тоннелей общей глубиной свыше 5 км, осуществлено замораживание в условиях залегания водоносных пород на глубине до 400-650 м, при температуре среды до +35°С, наличии фильтрации и минерализации подземных вод. Большое распространение способ искусственного замораживания грунтов получил в ПНР (свыше 35% проводимых шахтных стволов). В Великобритании, Франции, Нидерландах с 1945 пройдено по 5-10 стволов средняя глубина до 200 м, в Бельгии замораживание грунтов проводилось на глубине 620 м. В Канаде на калийном руднике осуществлена проходка ствола глубиной 914 м; вокруг ствола диаметром в свету 4,88 м было пробурено 27 замораживающих скважин. Расстояние между скважинами составляло 1,2 м. Для замораживания горных пород применялись низкотемпературные холодильные установки суммарной мощностью до 3,5 МВт.

В работе рассмотрено влияние внешних и внутренних устройств разрабатываемых модификаций новых термостабилизаторов на процессы теплопереноса в двухфазных системах с целью увеличения их эффективности. На основе полученных результатов исследовано влияние стратификации температуры в объеме и геометрии на характеристики теплопередачи. Установлено влияние применяемого хладагента (аммиака и углекислоты) и материала стенок внутреннего устройства на величину градиента и распределение температуры по длине термостабилизатора. Разработанная технология термостабилизации грунтов позволяет существенно увеличить интенсивность теплообменных процессов и значительно снизить температуры при глубинном замораживании грунтов до 100 м и более (минус 5,3 °C на глубине 50 м при температуре воздуха минус 17 °C для хладагента аммиака).

Проблема поддержания отрицательной температуры мерзлых пород для обеспечения надежности геотехнических систем в криолитозоне (шельфе), является актуальной для отраслей промышленности и жилищнокоммунального хозяйства. Одним из направлений решения проблемы являются использование работы гравитационных сил и криогенного ресурса на основе гладкостенных термостабилизаторов, разработки современных инженерных решений и технологии строительства на вечномерзлых грунтах.

Для современного строительства в северных условиях необходима унификация методов строительства и упрощение эксплуатации сооружений. Причем, при массовом строительстве предусматривают сохранение мерзлотногеологических условий и изменение этих условий. Такая задача разрешима, поскольку основные инженерные свойства грунтов определяются их температурой. НПО Фундаментстройаркос (ФСА) унифици- рует конструктивно-технологические решения северного строительства в значительной мере за счет усовершенствования способов и средств, обеспечивающих поддержание заданного температурного режима грунтов в основании сооружений, применяя термостабилизаторы (ТС) грунтов термосифонного типа нового поколения, в которых циркуляция аммиака и углекислоты осуществляется под действием силы тяжести и тепловой энергии грунта. При этом используется естественный холод низкие отрицательные температуры атмосферного воздуха в зимнее время с учетом скорости ветра, обдувающего оребрение конденсатора. Использование и применение разработанных средств и способов способствует сохранению и снижению естественной температуры вечномерзлых грунтов.

Каждый термосифон представляет собою циркуляционный контур, в котором движение хладагента обусловлено теплообменом в поле земного тяготения. Циркуляционный контур термосифона состоит из трех частей — испарителя, транзитного участка и конденсатора, в которых происходит теплообмен с внешней средой. Термостабилизаторы подразделяют на несколько типов. К первому, наиболее простому, относится термосифон испарительного типа, представляющий собой вертикальную трубу, в которой содержится насыщенный пар хладагента и жидкость (аммиак, углекислота). Верхний конец трубы со спиралевидно навитым под напряжением ленты оребрением из алюминия холоднее, поскольку охлаждается и обдувается зимой морозным воздухом. Нижний конец (испаритель) размещен в грунте с более высокой по сравнению с воздухом температурой. В результате возникает циркуляция хладагента: в верхней части трубы насыщенный пар конденсируется на внутренних стенках, пленка конденсата под действием силы тяжести стекает в нижнюю часть термосифона (испаритель), а пар за счет падения давления в зоне конденсации перемещается вверх по контуру циркуляции.

Разрабатываемые конструкции ТС различных типоразмеров и конфигураций, обладают уникальной совокупностью эксплуатационных свойств. Различные конструкции ТС разрабатываются с повышенным ресурсом работы не менее 30 лет. В процессе их производства используются алюминий АД-31 и трубы, в основном малого диаметра (33,7 мм), позволяющие конструировать протяженные теплообменные поверхности с определенной по техническому заданию максимальной тепловой мощностью (до 10—15 кВт). К используемым материалам и теплоносителям в ТС выдвигаются особые жесткие требования.

Для термостабилизации грунтов и в зависимости от заполняющего хладагента ТС используются в диапазоне от минус 60 °C до 0 °C. ТС надежны при эксплуатации при обеспечении требований совместимости материалов стенок корпуса и теплоносителей они могут функционировать неограниченно долго без существенного ухудшения своих теплофизических характеристик. В них отсутствуют движущиеся и трущиеся части. Это обеспечивает бесшумность, высокую надежность и длительный ресурс при работе в условиях изменений внутренних и внешних тепловых, а также механических воздействий. ТС обладают достаточной механической прочностью, относительно малой массой, автономностью. Благодаря механизму термосифона ТС во многих случаях не требуют дополнительной энергии для перекачки теплоносителей. Они отличаются высокой эффективной теплопроводностью и изотермичностью, работают в условиях гравитации. ТС позволяют рассеивать или концентрировать (трансформировать) тепловые потоки большой плотности, разделять и разветвлять в пространстве источники и стоки теплоты.

Широкое распространение на вечной мерзлоте получили глубинные трубчатые сезонно-охлаждающие устройства (СОУ) с подземной частью до 100 м и более: для замораживания и температурной стабилизации грунтов плотин и устьев скважин (рисунки 1, 2).

\

Рис 1. Плотина на р. Ирелях (г. Мирный). Одиночные СОУ производства ФСА

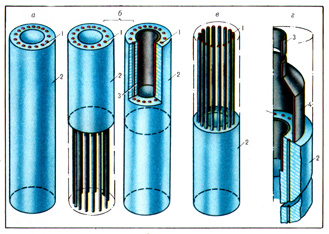

Рис 2. Образцы СОУ на испытательном полигоне термостабилизаторов ФСА: а - СОУ-50; б - СОУ-100

На рисунке 3 показана схема стенда модернизированного промышленного образца термостабилизатора СОУ-50 (термосифона), установленного на испытательном полигоне термостабилизаторов для исследования глубинного замораживания и термостабилизации грунтов на глубине до 50 м с расположением датчиков температуры t1 — t13 по высоте испарителя с регистрирующим вторичным прибором (13).

Рис.3. Принципиальная схема термостабилизатора СОУ-50

Суть модернизации заключается в организации раздельных потоков жидкой и паровой фаз хладагента в замкнутом пространстве термосифона 1, из которого предварительно удаляли воздух до глубокого вакуума и заполняли через вентиль 2 жидким аммиаком либо углекислым газом до уровня ниже уровня грунта примерно на 4 м. Под воздействием тепла грунта 3 хладагент испаряется в межкольцевом пространстве 4, образованном коаксиально установленными разного диаметра стальной 5 и внутренней полиэтиленовой 6 трубами. Образующаяся парожидкостная смесь хладагента в гравитационном поле по причине более низкой ее плотности по сравнению с плотностью жидкого хладагента, стекающего из конденсатора 7 (8 шт.) по внутренней трубе 6, устремляется вверх в конденсатор, проходя через интенсификатор, который состоит из специально сконструированной, разделяющей пространства испарителя и конденсатора доски 8 с установленными на ней патрубками 9 со сквозными проходящими отверстиями 10. В интенсификаторе происходит разделение парожидкостной смеси, содержащей капли жидкого хладагента. Основная стадия сепарации смеси происходит на границе между жидкой и паровой фазами в межкольцевом пространстве испарителя, чему способствует граница перехода, в узком смысле скачкообразное изменение физических свойств, при непрерывном изменении давления и температуры по высоте испарителя. Отсепарированный конденсат направляется вниз в испаритель по внутренней трубе вместе с жидким хладагентом, вытекающим из конденсатора. Стекающий во внутреннюю трубу конденсат через отверстия 11 попадает в межкольцевое пространство, где вновь происходит его испарение за счет подвода тепла грунта. Цикл замыкается. При циркуляции хладагента по контуру: межкольцевое пространство (испаритель) — интенсификатор — конденсатор — внутренняя труба (испаритель) — межкольцевое пространство (испаритель), происходит теплообмен между хладагентом (аммиаком) в межкольцевом пространстве и теплоносителем (30%-ым раствором хлористого кальция) в гильзе 12 через стенку испарителя.

В процессе работы испаритель заполнен хладагентом, при этом образуется жидкостной гидростатический гидрозатвор во внутренней трубе, который компенсирует потери давления при циркуляции хладагента по контуру, исключает встречное движение паровой и жидкой среды рабочего вещества, что благоприятно для гидродинамики потоков. Благодаря данному принципу работы устройство обладает такими достоинствами как возможность конструктивного исполнения с большой длиной зоны теплоотдачи (несколько десятков метров), высокая теплопередающая способность (до 10 кВт), возможность разнообразного конструктивного сполнения, в том числе в виде изогнутых, гибких либо сборных элементов.

В литературных источниках материал по исследованию пародинамических термосифонов отсутствует, а имеющиеся данные только частично описывают их работу. В [1] приводятся примеры применения пародинамических термосифонов в замораживающей технике грунтов. В [2] представлены расчеты по эффективности работы пародинамического термосифона. Достаточно информации по классическим термосифонам [3], но не определены параметры их работы.

Для термосифонов с организованными циркуляциями теплоносителя в гильзе и хладагента в термосифоне характерной особенностью системы является наличие свободноконвективного контура. Но в случае наличия внешних и внутренних устройств в термостабилизаторе, обуславливающих раздельные каналы для восходящего и нисходящего потоков хладагента, наблюдаются иные эффекты, проявляющиеся в характерном изменении температурного поля по глубине погружения испарителя в грунт. При этом большое значение имеют зазоры между теплообменными стенками в области испарителя. Известно, что процессы переноса в испарительном циркуляционном контуре зависят от конструктивного оформления контура, условий подвода теплоты и осложнены возникновением контурной неустойчивости при увеличении тепловых потоков [3].

Экспериментальные исследования проведены при разных хладагентах (аммиак и углекислота), температурах воздуха и массах заправки хладагента. На основе полученных результатов исследовано влияние стратификации температуры в объеме и геометрии термосифона на характеристики протекающих процессов теплообмена. Результаты исследований приведены на рисунках 4, 5, 6 и в таблицах 1 и 2.

Рис.4. Зависимость t -h от температуры воздуха, природы хладагента и наличия внутреннего устройства термостабилизатора

Технологию искусственного замораживания грунтов применяют при строительстве различных сооружений на слабых, неустойчивых водоносных грунтах. Эта технология нашла широкое применение при строительстве тоннелей различного назначения, в т.ч. эскалаторных тоннелей метро, при разработке шахт и котлованов для возведения плотин, зданий электростанций, доков, при возведении фундаментов под промышленные здания, при строительстве хранилищ и подземных емкостей с постоянным поддержанием их стенок в замороженном состоянии.

Замораживание грунтов получило распространение благодаря хорошо развитой научно-технической базе. За эти годы было создано мощное буровое оборудование, высокопроизводительные замораживающие станции, изучены нестационарные процессы теплообмена в массиве горных пород, замораживающих колонках, холодильном оборудовании, разработаны инженерные методы расчёта проектирования ледопородных ограждений и холодильного оборудования.

В настоящее время для охлаждения грунта используют холодильные установки с системой погружаемых в грунт труб (замораживающих колонок), по которым циркулирует хладоноситель, охлаждённый до -20 -40°С (рассольный способ замораживания), или хладагент, который непосредственно испаряется в замораживающей колонке при температуре от -35 до -196°С (безрассольный способ замораживания).

Замораживание осуществляется передвижными холодильными установками. При этом, в зависимости от объема замораживаемого грунта, в составе замораживающей станции может работать одновременно до нескольких холодильных машин.

Сложность расчета и проектирования подобных установок зависит от множества факторов, поэтому для их проектирования необходимы высококвалифицированные проектировщики, которые могут на основе расчетов подобрать и предложить необходимое оборудование, удовлетворяющее заказчика по всем техническим, экономическим и, что немаловажно, экологическим параметрам.

В зависимости от требуемой холодопроизводительности, агрегаты серии РМВ комплектуются полугерметичными винтовыми компрессорами (от двух до пяти), оснащенными электронным устройством защиты электродвигателя (контроль температуры обмоток, направления вращения, симметрии и пропадания фазы, задержка повторного пуска). В состав агрегатов входят ограничители давления для каждого компрессора, ограничители давления для агрегата, линия всасывания, линия нагнетания, отделитель масла, линия возврата масла для каждого компрессора.

Отдельно стоит отметить рамную конструкцию, на которой смонтирован агрегат – он поставляется в исполнении, которое позволяет максимально сократить время монтажа и пусконаладки на объекте, а также упростить последующее сервисное обслуживание. Все компоненты агрегата смонтированы на общей раме.

Это немаловажно, поскольку система охлаждения при замораживании грунтов проектируется в зависимости от объекта, на котором будет производиться замораживание грунта, местных условий, вида установки – стационарной или в мобильном исполнении, в частности, на базе 40-футовых контейнеров.

Стоит добавить, что комплектация каждого агрегата рассчитывается и изготавливается в соответствии с конкретными целями и пожеланиями заказчика и обязательно сопровождается всей необходимой технической документацией.

"Дорогие коллеги! С большим удовольствием вспоминаю годы учёбы и работы в крупнейшем ВУЗе Западного Урала – Пермском политехническом институте.

Искренне благодарю преподавателей за полученные профессиональные навыки, разносторонние знания, умение работать с людьми.Научная школа свайного фундаментостроения, под руководством ректора ППИ, доктора технических наук Анатолия Бартоломея, дала российской строительной отрасли сотни талантливых руководителей и учёных. Мне повезло быть учеником Анатолия Александровича, большого ученого и настоящего человека!

Одной из традиций Бартоломеевской школы было издание сборников научных трудов. Замечательно, что нынешний сборник продолжает эти начинания, и ученые и специалисты имеют возможность рассказать об актуальных исследованиях и обменяться профессиональным опытом. Удачи и новых открытий!"

Читайте также: