Существует ли различие в химическом составе листов прокатанных из одной плавки металла

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

Обычная сталь разрушается от коррозии за достаточно короткое время.

Одни из существующих методов применяют в процессе плавки. Другие используют в сборочных цехах, на конечной стадии изготовления металлоконструкций или их монтажа на строительной площадке.

Однако существуют различные способы, не только существенно повышающие коррозионную стойкость металла, но и придающие стальным конструкциям безусловную невосприимчивость к влажным и агрессивным воздействиям. Их можно разделить на две группы:

- Изменение химического состава стального сплава с введением легирующих добавок. В качестве таковых выступают элементы с положительным электрохимическим потенциалом или обладающие способностью к пассивации.

- Нанесение надежных защитных покрытий на готовые металлические изделия, конструкции, детали. Для этого используются различные способы и материалы: анодирование, пассивирование, окрашивание, эмалирование.

Легирование стали для повышения коррозионной стойкости

Металлургическая промышленность использует различные легирующие элементы, сообщающие стали коррозионную стойкость. При подборе состава особое внимание уделяется количеству углерода. Если этот показатель превышает 1,2 %, то металл существенно теряет прочностные показатели, становится менее пластичным. Сплавы с низким содержанием углерода, в химическом составе которых присутствуют хром, никель, молибден называются нержавеющими.

По требованиям ГОСТ 4553-71 в маркировке каждого типа стали четко обозначено, какие легирующие компоненты в ней присутствуют, а также их количественный показатель. Например, так:

Каждый легирующий элемент оказывает строго определенное влияние на технические характеристики стали:

- хром (Сг) повышает коррозионную стойкость, увеличивает прочностные качества, твердость;

- никель (Ni) повышает устойчивость к коррозии, улучшает пластические свойства металла;

- титан (Ti) положительно влияет на коррозионную стойкость стали, одновременно улучшая прочность, плотность и обрабатываемость металла;

- молибден (Mo) делает сталь особенно устойчивой не только к воздействию воды, но также кислот, щелочей, солевых растворов;

- вольфрам (W) делает металл более твердым и менее хрупким;

- кремний (Si) повышает коррозионную стойкость стали, делает ее магнитонепроницаемой, мало подверженной процессам окисления.

Стали, обладающие повышенной коррозионной стойкостью, носят название нержавеющих. Зависимо от процентного содержания и сочетания легирующих компонентов изменяется структура металла. В связи с этим стальной сплав может быть ферритным, мартенситным, аустенитным, ферритно-мартенситным, ферритно-аустенитным, аустенитно-мартенситным.

Легирующие элементы в стали

Легированные стали — это углеродистые стали, содержащие менее 1% углерода, однако с добавками других металлов в количествах достаточных, чтобы существенио изменить свойства стали. Наиболее важные легирующие элементы

Алюминий Вплоть до 1% алюминия в легированных сталях позволяет им, в процессе азотирования образовать более твердый, износоустойчивый наружный слой.

Хром. Присутствие небольшого количества хрома стабилизирует структуру твердых карбидов. Это улучшает отклик стали на термообработку. Присутствие большого количества хрома улучшает коррозионную стойкость и термостойкость стали (например, нержавеющая сталь). К сожалению, присутствие хрома в стали приводит к росту зернистости (см. никель).

Кобальт. Кобальт повышает критическую скорость закалки стали при tермобработке. Это позволяет инструментальным сталям работать при высоких температурах без разупрочнения (смягчающего отпуска). Кобальт — важный легирующий элемент в некоторых быстрорежущих (инструментальных) сталях

Медь. Вплоть до 0,5 % содержания меди улучшает коррозионную стойкость легированных сталей.

Свинец. Присутствие вплоть до 0,2 % свинца улучшает обрабатываемость сталей, однако за счет уменьшения прочности и вязкости.

Марганец. Этот легирующий элемент всегда присутствует в сталях до максимального содержания 1,5 % для нейтрализации вредного влияния примесей, остающихся после процессов её удаления. Он также способствует формированию устойчивых карбидов в подвергающихся закалке сталях. В больши количествах (вплоть до 12,5 %) марганец улучшает износоустойчивость сталей самопроизвольно формируя твердый наружный слой под воздействием истирания (самозакалка).

Никель. Присутствие никеля в легированных сталях способствует увеличению прочности и улучшению структуры. Он также улучшает коррознонную стойкость стали. К сожалению, никель имеет склонность разупрочнять сталь графитизируя любые присутсвующие карбиды. Так как никель и хром обладают противоположными свойствами, их часто используют в сочетании (хромо-никелевые стали). Их преимущества дополняют друг друга, в то время как их нежелательные воздействия взаимно уравновешиваются.

Фосфор. Это остаточный элемент после процессов удаления. Он может стать причиной непрочности стали, и обычно стремятся уменьшить его присутствие до уровня ниже 0,05 %. Тем не менее фосфор способен улучшить обрабатываемость, действуя как внутренняя смазка. В больших количествах он также улучшает текучесть литых сталей и чугуна.

Кремний. Присутствие кремния вплоть до 0,3 % улучшает текучесть литых сталей и чугунов, причем в отличие от фосфора без снижения прочности. Вплоть до 1% кремния улучшает термостойкость сталей. К сожалению, как и никель, фосфор — сильный графитизирующий элемент, и его никогда не добавляют в больших количествах в высокоуглеродистые стали. Кремний используется для улучшения магнитных свойств магнитно-мягких материалов, тех, которые используются для пластин трансформаторов и штампованных листов для изготовления статоров и роторов электромотора.

Сера. Сера также является остаточным элементом после процессов удаления. Ее присутствие сильно ослабляет сталь, и используются все возможности для ее удаления; кроме того, марганец всегда присутствует в сталях, чтобы сводить к нулю влияние остаточной серы. Однако сера иногда преднамеренно добавляется в низкоуглеродистые стали для улучшения их обрабатываемости, в тех случаях, когда допустимо уменьшение прочности компоненты (сульфидированные легкообрабатываемые (автоматные) стали).

Вольфрам. Присутствие вольфрама в легированных сталях способствует формированию очень твердых карбидов и, так же как и присутствие кобальта, повышает критическую скорость закалки стали при термообработке. Это позволяет вольфрамовым сталям (быстрорежущим сталям) сохранять свою твердость при высоких температурах. Вольфрамовые сплавы составляют основу высокопроизводительных инструментов и штамповой стали.

Ванадий. Этот элемент усиливает влияние других присутствующих легирующих элементов и сам оказывает на легированные стали множество самых разнообразных воздействий:

1. Его присутствие способствует формированию твердых карбидов.

2. Он стабилизирует мартенсит в закаленных сталях и таким образом улучшает прокаливаемость и увеличивает предельное критическое сечение стали.

3. Он уменьшает рост зернистости при термообработке и процессах горячей обработки.

5. Он улучшает усталостную прочность сталей

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

- низкоуглеродистые стали (до 0,25% углерода);

- среднеуглеродистые стали (до 0,25% до 0,65% углерода);

- высокоуглеродистые стали (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- Жаропрочные стали активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Маркировка легированных сплавов и основные марки

В мировой практике используется несколько документов, регламентирующих маркировку легированных сталей. Но в любом случае они все предполагают использование буквенно-цифровых обозначений.

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Таблица коррозийной стойкости деталей проточной части насосов для основных промышленных сред

Главная ⇒ Справочник по насосам и насосному оборудованию ⇒ Таблица коррозийной стойкости деталей проточной части насосов Скорость коррозии (мм/год):

В.С.

— весьма стойкие до 0.01,

С.

— стойкие от 0.1 до 1.0,

О.С.

— относительно стойкие от 1.0 до 3

Исполнение материала проточной части (Х-?):

Д

— хромистый чугун типа ЧХ28 или хромистая сталь типа 20Х13Л,

К

— хромоникелевая сталь типа 12Х18Н10Т,

Е

— хромоникельмолибденовая сталь типа 12Х18Н12М3ТЛ,

И

— хромоникельмолибденомедистая сталь типа ОХМ28МДТ,

Т

— титан и его сплавы,

Л

— кремнистый чугун типа ЧС-15 (ферросилид)

Аналоги импортных сталей:

AISI 304

— аналог 08Х18Н10

AISI 316

— аналог 08Х17Н13М2

AISI 321

— аналог 08Х18Н12Т

AISI 420

— аналог 20Х13

Постановлением Государственного комитета СССР по стандартам от 24 сентября 1985 г. N 3008 дата введения установлена 01.01.87

Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11-95)

ВЗАМЕН ГОСТ 7293-79 в части марок чугуна

ПЕРЕИЗДАНИЕ

Настоящий стандарт распространяется на чугун для отливок, имеющий в структуре графит шаровидной или вермикулярной формы, и устанавливает марки чугуна, определяемые на основе механических свойств.

1. МАРКИ

1.1. Для изготовления отливок предусматриваются следующие марки чугуна ВЧ 35; ВЧ 40; ВЧ 45; ВЧ 50; ВЧ 60; ВЧ 70; ВЧ 80; ВЧ 100.

1.2. Марка чугуна определяется его временным сопротивлением при растяжении и условным пределом текучести.

Условное обозначение марки включает буквы ВЧ - высокопрочный чугун и цифровое обозначение минимального значения временного сопротивления при растяжении в МПа·10

Пример условного обозначения:

ВЧ 50 ГОСТ 7293-85

2. МЕХАНИЧЕСКИЕ СВОЙСТВА

2.1. Механические свойства чугуна в литом состоянии или после термической обработки должны соответствовать требованиям, указанным в таблице.

2.2. Относительное удлинение, твердость и ударная вязкость определяются при наличии требований в нормативно-технической документации и должны соответствовать нормам, приведенным в приложении 1. По согласованию между изготовителем и потребителем допускается устанавливать значения относительного удлинения, твердости и ударной вязкости, отличающиеся от указанных в приложении 1.

2.3. Рекомендуемый химический состав приведен в приложении 2.

3. МЕТОДЫ ИСПЫТАНИЙ

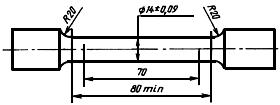

3.1. Испытания на растяжение проводят по ГОСТ 1497-84 на одном образце диаметром 14 мм с расчетной длиной 70 мм (черт.1). Допускается применять образцы других размеров, если это оговорено в нормативно-технической документации или на чертеже отливки.

3.2. Испытание на ударную вязкость KCV проводят на трех образцах шириной 10 мм по ГОСТ 9454-78.

3.4. При получении неудовлетворительных результатов испытаний по одному из требуемых показателей, по нему проводят повторные испытания на удвоенном количестве образцов.

Результаты испытаний считаются удовлетворительными, если они соответствуют требованиям настоящего стандарта для всех испытанных образцов.

3.5. При получении неудовлетворительных результатов испытаний образцов в литом состоянии допускается их термообработка вместе с отливками с последующей проверкой механических свойств в соответствии с пп.3.1 и 3.4 настоящего стандарта.

3.6. Для определения механических свойств чугуна применяют отдельно отлитые заготовки, форма и размеры которых приведены на черт.2, 3.

Допускается применять приливные заготовки других размеров, если это оговорено в нормативно-технической документации или чертеже отливки. Место вырезки образцов указано на черт.2, 3 штриховкой.

3.7. Условия заливки заготовок для образцов должны соответствовать условиям заливки отливок.

3.8. При применении термической обработки для снятия литейных напряжений в отливках допускается для определения механических свойств использовать заготовки в литом состоянии.

На рисунке ниже показаны восемь типичных состояний промышленных стальных слитков, которые были отлиты в идентичные, сужающиеся к верху изложницы. Они распложены и пронумерованы по степени подавления выделения газов при затвердевании. Штриховыми линиями показан уровень, до которого сталь первоначально разливалась в каждой изложнице. В зависимости от содержания углерода, а еще более – от содержания кислорода, структура слитков различается. Под номером 1 идет полностью успокоенная сталь, спокойная сталь

, а под номером 8 — сталь, к которой не применяли операции раскисления, сильно

кипящая сталь

.

Рисунок — Восемь типичных состояний промышленных стальных слитков с различной степенью раскисления

Стали при разливке в слитки классифицируют по трем основным типам в зависимости от степени раскисления или, что тоже самое, по количеству газов, выделяющихся в ходе затвердевания слитка.

К этим четырем типам относятся: — спокойная сталь; — полуспокойная сталь

Спокойная сталь

. Cпокойная сталь – это сталь, у которой практически не происходит выделения газов при затвердевании слитка после его разливки. Это обеспечивается полным раскислением стали — полным удалением из нее кислорода и образованием усадочной раковины в верхней части слитка. Эта часть слитка затем отрезается и отправляется в лом.

Для получения спокойной стали ее раскисляют алюминием, а также марганцевыми или кремнистыми ферросплавами. Кроме того, иногда применяют силицид кальция и другие специальные раскислители.

Полуспокойная сталь

В полуспокойной стали выделение газов при ее раскислении подавляется не полностью, так как сталь раскисляется только частично. По-английски это называют semikilledsteel

Главными отличиями полуспокойных сталей являются: 1) различная степень неоднородности химического состава – средняя между степенями спокойной и кипящей сталей; 2) меньшая сегрегация химических элементов, чем в спокойной стали; 3) выраженная тенденция положительной химической сегрегации в центре верхней части слитка (рисунок).

Сталь: кипящая, полуспокойная, спокойная. Основные отличия

Ранее мы рассматривали структуру стали (система железо-углерод), деформацию и разрушение металлов, влияние на ее свойства различных примесей и т.д.

В данной публикации будем рассматривать виды стали по степени раскисления.

Итак, сталь это сплав Fe + C, ( С – не более 2%)+ другие элементы. Сталь подразделяют на углеродистую и легированную учитывая хим.

состав, и исходя из применения на-конструкционные и инструментальные.

Изготавливают и специальные стали со специфическими характеристиками для использования в агрессивных средах, к таким сталям относят жаро-, коррозионно-, кислото-стойкую стали.

Качество стали определяется по способу производства и количеству плохих примесей и подразделяются на рядовые, качественные, повышенного и высокого качества.

Химический состав сталей обыкновенного качества

Существует типизация по характеру застывания в изложнице и геометрической форме слитка (форма изложницы). Выделяют спокойную, полуспокойную и кипящую.

Маркировка стали

Рассматривая, на примере, маркировку стали Ст5пс (конструкционная углеродистая сталь обычного качества).

- эта сталь относится к группе А, (поскольку категория указывается перед буквами Ст (ВСт1, ВСт2), а не указывается только группа А).

- цифра 5 – определяет условный номер марки исходя из хим. состава и мех.свойств.

- пс- степень раскисления.

Если после цифры определяющей марку стали стоит буква Г- значит сталь содержит повешенное количество марганца.(Ст25Г2С)

Степени раскисления стали

Существует 3 степени раскисления стали.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшив, таким образом, его вредное влияние.

Кипящая сталь

Кипящая сталь является не полностью раскисленой. Во время разливки в изложницы она кипит из-за обильного выделения газа, поэтому она является наиболее загрязнена газами и неоднородной. Т.

е механические свойства по слитку могут отличаться, поскольку распределение химических элементов по слитку не равномерно.

В головной части слитка находится наибольшее количество углерода и различных плохих примесей (таких , как сера или фосфор), из-за чего требуется удаление части слитка ( 5% от общей массы).

Скопление серы в определенных участках может послужить причиной появления кристаллизационной трещины по шву. На этих участках сталь менее устойчива к старению и является наиболее хрупкой в минусовые температуры. кремния в кипящей стали не превышает 0,07%.

Итак, о кипящей стали можно сказать, что она довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Поэтому, с целью повышения характеристик стали её раскисляют кремнием (0,12-0,3%), алюминием (до 0,1%) или марганцем, (возможно раскисление и прочими химическими элементами динамично вступающими в реакцию с кислородом).

Кипящая сталь – довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшить его вредное влияние, поддерживая при этом долгое время высокую температуру стали, что способствует максимальному газо и шлакоудалению, а так же, получению микрозернистой структуры, благодаря образованию участков кристаллизации. За счет образование этих очагов происходит улучшение качества стали.

Ликвацией называется образование неоднородной химической структуры стали, возникающая в момент кристаллизации. Различаю две разновидности ликвации: внутрикристаллическую и дендритную. Впервые данное явление обнаружено русскими металлургами Н. В. Калакуцким и А. С. Лавровым в 1866 году.

Спокойная сталь

Полученная в результате раскисления сталь называется спокойной. кремния в спокойной стали не менее 0,12%, а наличие неметаллических включений и шлаков минимально.

Слитки спокойных сталей имеют плотную однородную структуру, а соответственно и улучшенные показатели по механическим свойствам.

Спокойная сталь отлично подходит для сваривания, а также обладает лучшей сопротивляемостью к ударным нагрузкам. Является более однородной.

Она подходит для возведении опорных металлоконструкции (благодаря ее стойкости к хрупкому разрушению), которые подвергаются сильным нагрузкам.

Спокойная сталь отлично подходит для сваривания, а также имеет лучшее сопротивление ударным нагрузкам и более однородна.

Полуспокойная сталь

Промежуточной по качественным показателям – является полуспокойная сталь.

Она является полураскисленной и кристаллизуется без кипения, выделяя при этом достаточное количество газа и имеет меньшее количество пузырьков, чем кипящая сталь. Поэтому, полуспокойная сталь имеет средние показатели качества (максимально приближенные к спокойной), и иногда заменяет спокойную.

Стоимость полуспокойной стали немного ниже спокойной, а выход качественного проката из таких слитков на 8 – 10% лучше.

Показатели качества полуспокойной стали ближе к спокойной.

Полуспокойная сталь затвердевает без кипения, но с выделением большого количества газа. В таком слитке содержание пузырей меньше, чем кипящей, но больше, чем в спокойной.

Поскольку производство кипящей стали обходится дешевле, чем спокойной и полуспокойной она достаточно широко используется для изготовления наименее ответственных изделий металлопроката, таких , как катанка, полоса, уголок, метизы.

Кипящая сталь

Кипящая сталь характеризуется: — большой степенью выделения газов при затвердевании стали в изложнице; — заметным различием химического состава по поперечному сечению слитка и между верхней и нижней частями слитка (см. рисунок).

Это приводит к образованию в наружной оболочке слитка относительно чистого железа и внутренней сердцевины слитка с высокой концентрацией легирующих и примесных элементов, особенно, углерода, азота, серы и фосфора, которые имеют низкую температуру плавления. Более чистую наружную часть слитка применяют при прокатке. Слитки из кипящей стали хорошо подходят для производства многих изделий, таких как плиты, листы, проволока, трубы, а также сортовой прокат с требованиями по чистоте поверхности и вязким свойствам.

Технология производства кипящих сталей ограничена максимальным содержанием углерода и марганца. Эта сталь не содержит сколько-нибудь заметных количеств сильных раскислителей, таких как алюминий, кремний или титан. Кипящая сталь является более дешевой, чем спокойная и полуспокойная, так для нее применяют только небольшое количество раскислителя, а верхняя часть слитка не отправляется в лом.

В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УО «ГРОДНЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

| Кафедра машиноведение и техническая эксплуатация автомобилей |

Реферат

Вариант 3

| Выполнил: ____________ подпись | Свертока А.А. |

| Специальность: ТЭА; Курс: 2; Форма обучения: дневная; Группа:3; | |

| Проверил: ____________ подпись | Струк В. А. |

СОДЕРЖАНИЕ

1. В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?………………….……………………………….4

2. Напишите о сущности превращения аустенита в перлит при непрерывном охлаждении стали. Когда это превращение важно практически?………………………………………………………………………….6

3. Что собой представляют порошковые материалы? Как их получают и где применяют?………………………………………………………………………….8

4. Приведите схемы различных структур звеньев макромолекул. Каково их влияние на свойства полимера?…………………………………………….11

Список используемых источников……………………………………………… 14

Введение

Полимер — это высокомолекулярное соединение: количество мономерных звеньев в полимере (степень полимеризации) должно быть достаточно велико. Во многих случаях количество звеньев может считаться достаточным, чтобы отнести молекулу к полимерам, если при добавлении очередного мономерного звена молекулярные свойства не изменяются. Как правило, полимеры — вещества с молекулярной массой от нескольких тысяч до нескольких миллионов.

Сталь— смесь или твердый раствор железа с углеродом (и другими элементами), характеризующийся эвтектоидным превращением. Содержание углерода в стали не более 2,14 %. Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость. Сталь — важнейший конструкционный материал для машиностроения, транспорта, строительства и прочих отраслей промышленности. Стали с высокими упругими свойствами находят широкое применение в машино- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении — для многочисленных упругих элементов: мембран, пружин, пластин реле, сильфонов, растяжек, подвесок.

Порошковая металлургия — технология получения металлических порошков и изготовления изделий из них (или их композиций с неметаллическими порошками). В общем виде технологический процесс порошковой металлургии состоит из четырёх основных этапов: (1) производство порошков, (2) смешивание порошков, (3) уплотнение (прессование, брикетирование), (4) спекание. Применяется как экономически выгодная замена механической обработки при массовом производстве. Технология позволяет получить высокоточные изделия. Также применяется для достижения особых свойств или заданных характеристик, которые невозможно получить каким-либо другим методом.

В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?

По способу раскисления различают кипящие, полуспокойные и спокойные стали.

Кипящая сталь наиболее дешевая, так как при ее выплавке расходуется минимальное количество специальных добавок и обеспечивается максимальный выход годного продукта. Пониженное содержание кремния и марганца обусловливает меньшую прочность и большую пластичность, чем у спокойной стали.

Недостатками кипящей стали являются развитая ликвация, в головной части слитка неоднородность содержания углерода достигает 400 %, серы – 900 % от их среднего содержания.

В спокойной стали неоднородность содержания углерода лишь на 60 %, а по сере на 110 % превышает их среднее содержание в стали.

Прокат из кипящей стали более неоднороден по химическому составу, чем прокат из спокойной стали. Листы и профили, изготовленные из разных частей слитка, различаются по содержанию углерода, серы и фосфора. Поэтому прокат из кипящей стали характеризуется неоднородностью структуры и механических свойств даже для металла одной плавки. В среднем кипящая сталь содержит около 0,02 % кислорода, что в несколько раз больше, чем у спокойной стали. Хладостойкость кипящей стали понижена, в среднем Т50 у нее на 10–20 °С выше по сравнению с Т50 для спокойной стали. Пониженное сопротивление хрупкому разрушению особенно характерно для проката значительной толщины (14–20 мм и более) из кипящей стали.

Спокойная сталь гораздо однороднее по химическому составу, чем кипящая сталь. Благодаря присутствию в спокойной стали остаточного (кислоторастворимого) алюминия у нее ниже склонность к росту зерна, чем у кипящей стали. Поэтому прочность и хладостойкость более однородного и мелкозернистого проката из спокойной стали выше, чем проката из кипящей стали.

Но при затвердевании спокойной стали в изложницах образуется большая усадочная раковина, для удаления которой прибегают к обрезанию слитка (12–16 % по массе). Вследствие этих потерь, а также дополнительных расходов, в том числе на ферросплавы и алюминий для раскисления, спокойная сталь дороже кипящей.

Существует сталь с промежуточной степенью раскисления – полуспокойная. В отличие от кипящей она обрабатывается перед разливкой небольшим количеством раскислителей.

По однородности химического состава, микроструктуры и механических свойств, по сопротивлению хрупкому разрушению и прочностным показателям прокат из полуспокойной стали уступает прокату из спокойной стали и занимает между ним и прокатом из кипящей стали промежуточное положение.

Основным преимуществом кипящей стали является высокий (более 95 %) выход годного. У полуспокойной стали, раскисляемой марганцем и в ковше кремнием, выход годного составляет около 90 %.

Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

2. Напишите о сущности превращения аустенита в перлит при непрерывном охлаждении стали. Когда это превращение важно практически?

Превращение аустенита в перлит заключается в распаде аустенита. Для описания кинетики распада переохлажденного аустенита пользуются экспериментально построенными диаграммами изотермического превращения аустенита (время – температура – степень распада). Образцы нагревают до температур стабильного аустенита, затем быстро охлаждают до температур ниже точки Аr1 и выдерживают при данной температуре до полного распада аустенита. Результаты – кривая количества распавшегося аустенита в зависимости от времени с начала распада (рис.1).

Рисунок 1 – Диаграмма изотермического распада аустенита

Перлитное превращение переохлажденного аустенита протекает при температуре Аr 1 – 5000С. В процессе превращения происходит полиморфное g®a превращение и диффузионное перераспределение углерода в аустените, что приводит к образованию ферритно-цементитной структуры: А®Ф+Fe3C

Перед распадом аустенита углерод диффундирует внутри аустенита и скапливается в определенных местах на границе зерна аустенита и образованием зародышей цементита (рис.2)

Рисунок 2 – Схема возникновения и роста перлитного зерна

Рост зародышей цементита происходит за счет диффузии углерода из прилегающих областей аустенита, что приводит к обеднению углеродом и способствует превращению в феррит. Поэтому рядом с цементитными пластинами всегда образуются пластиня феррита. Процесс роста пластин продолжается до столкновения перлитных зерен.

Чем ниже температура распада аустенита, тем дисперснее феррито-цементитная смесь. Степень дисперсности характеризуют межпластинчатым расстоянием, оно равно усредненной суммой двух соседних толщин ферритной и карбидной пластин.

Перлит образуется при распаде аустенита при малых степенях переохлаждения (до температур около 7000С). Твердость перлита НВ 180-250, l0 =0,6-1,0 мкм.

При переохлаждениях до 6500С образуется мелкая феррито-карбидная смесь, которая называется сорбит. Твердость сорбита НВ 250-330, l0+0,25-0,3 мкм. При охлаждении аустенита до 5500С образуется еще более мелкая феррито-карбидная смесь – троостит. Твердость троостита НВ 330-400, l0=0,1-0,15 мкм. Сорбит и троостит называют квазиэвтектоидами, а перлит – эвтектоидом.

Однородный (гомогенный) аустенит всегда превращается в пластинчатый перлит. Следовательно, нагрев до высокой температуры образования гомогенного аустенита позволяет получать пластинчатый перлит. Если температуры нагрева недостаточно высоки, аустенит при них неоднороден, то в процессе его распада образуется зернистый перлит. Вероятно, оставшиеся не растворенными в аустените частицы являются дополнительными центрами кристаллизации и способствуют образованию зернистого цементита.

Твердость и прочность стали с феррито-перлитной смесью прямопропорциональны суммарной поверхности раздела между ферритом и цементитом. Поэтому, чем дисперснее структура стали, тем выше твердость, пределы прочности, текучести и выносливости возрастают. Относительное сужение и удлинение максимальны у сорбита, у троостита они падают.

По-английски кипящая сталь – это обычно rimmedsteel

. От английского слова rim – обод, оправа, бандаж. Это термин отражает основную особенность слитка кипящей стали – наружную оболочку (оправа, обод, бандаж) из чистой стали. В англоязычной технической литературе описывают еще один тип кипящей стали –

cappedsteel.

Сappedsteel–

Технология закупоривания слитков является вариацией технологии производства кипящей стали. Операция закупоривания слитка ограничивает время для выделения газов и предотвращает образование чрезмерного количества газовых пузырей внутри слитка. Закупоренные слитки обычно применяют к сталям с содержанием углерода более 0,15 %, из которых производят листы, ленты, тонкие плиты, штрипсы, проволоку и прутки.

При механическом закупоривании стальных слитков применяют тяжелые чугунные крышки, чтобы загерметизировать изложницу сверху и остановить образование наружной оболочки, как это происходит у кипящих слитков. Химическое закупоривание слитков производят в открытых изложницах. Закупоривание выполняется путем добавки алюминия или ферросилиция сверху изложницы, что приводит к быстрому затвердеванию верхней поверхности слитка. Верхняя часть слитка потом отрезается и отправляется в лом.

Средний отпуск углеродистых сталей проводят при температуре, °С:

Высокий отпуск углеродистых сталей проводят при температуре, °С:

После низкого отпуска структура углеродистой стали представляет собой….

1) Мартенсит отпуска.

2) Сорбит отпуска.

3) Тростит отпуска.

4) Перлит отпуска.

После среднего отпуска структура углеродистой стали представляет собой….

1) Мартенсит отпуска.

2) Сорбит отпуска.

3) Тростит отпуска.

4) Перлит отпуска.

После высокого отпуска структура углеродистой стали представляет собой….

1) Мартенсит отпуска.

2) Сорбит отпуска.

3) Тростит отпуска.

4) Перлит отпуска.

Если после нагрева охлаждение стали 40 проводят на воздухе, то получаемая структура называется….

Если после нагрева охлаждение стали 60 проводят в масле, то получаемая

Если после нагрева охлаждение стали 50 проводят в воде, то получаемая структура называется .

КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт авиации, наземного транспорта и энергетики

Кафедра Материаловедения, сварки и производственной безопасности

При медленном охлаждении доэвтектоидных сталей получаемая структура.

2) Цементит + перлит.

3) Феррит + перлит.

При медленном охлаждении эвтектоидной стали с 760 градусов, получаемая

2) Цементит + перлит.

3) Феррит + перлит.

При медленном охлаждении заэвтектоидных сталей с 760 градусов, получаемая

2) Цементит + перлит.

3) Феррит + перлит.

После какой термической обработки наиболее интенсивно снижается прочность

и повышается пластичность?

Какие изменения в свойствах происходят при закалке малоуглеродистых сталей?

1. Пластичность увеличивается, прочностные характеристики не меняются.

2. Возрастают прочностные характеристики, пластичность уменьшается.

3. Возрастает и прочность, и пластичность

КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт авиации, наземного транспорта и энергетики

Кафедра Материаловедения, сварки и производственной безопасности

Оптимальной температурой нагрева под закалку для заэвтектоид-ной стали является температура:

Для уменьшения остаточного аустенита после закалки стали следует провести:

1) низкий отпуск;

2) трехкратный низкий отпуск;

4) двухкратный низкий отпуск.

Пластическая деформация при ВТМО производится при температуре….

1) ниже температуры мартенситного превращения;

2) выше температурного порога рекристаллизации;

3) ниже температурного порога рекристаллизации;

4) при любых температурах.

Какой из видов обработки приводит к насыщению поверхности углеродом?

4) нет правильного ответа

Какой из видов обработки приводит к насыщению поверхности алюминием?

Какой из видов обработки приводит к насыщению поверхности серой?

КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт авиации, наземного транспорта и энергетики

Кафедра Материаловедения, сварки и производственной безопасности

4. нет правильного ответа

При какой температуре проводится цементация сталей?

1) выше линии GS.

2) выше PSK но ниже линии GS.

3) ниже линии SE.

4) ниже температурного порога рекристаллизации.

Каким видам термической обработки подвергают ответственные цементованные детали?

1) двойной закалке и высокому отпуску.

2) закалке и низкому отпуску.

3) двойной закалке и низкому отпуску.

4) закалке и высокому отпуску.

Для чего проводят цементацию?

1) для повышения коррозионной стойкости.

2) для повышения жаропрочности.

3) для повышения жаростойкости.

4) для повышения износостойкости.

Какую структуру поверхности имеет сталь 10 после цементации и окончательной термической обработки?

1) феррит + перлит.

2) мартенсит отпуска + зернистый вторичный цементит.

3) тростит отпуска.

4) сорбит отпуска + зернистый вторичный цементит.

Как распределяется твердость по сечению детали после цементации?

1) на поверхности твердость ниже, чем в сердцевине.

2) твердость на поверхности и в сердцевине одинакова.

3) нет правильного ответа.

4) на поверхности твердость выше, чем в сердцевине.

ТЕМА 1.5. ОСНОВЫ ТЕОРИИ ЛЕГИРОВАНИЯ ЖЕЛЕЗА

Что такое легированные стали?

1. Содержащие один или несколько элементов в определенных концентрациях, которые введены в них с целью придания заданных физико-химических и механических свойств.

2. Обладающие определенными физико-химическими свойствами за счет снижения содержания углерода, серы, фосфора или термической обработки.

3. Обладающие определенными физико-химическими свойствами после специальной термомеханической обработки.

Каким образом наличие легирующих элементов в стали влияет на положений линий диаграммы изотермического распада аустенита стали?

1) смещают линии диаграммы в правую область;

КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт авиации, наземного транспорта и энергетики

Кафедра Материаловедения, сварки и производственной безопасности

2) смещают линии диаграммы в левую область;

Как влияет присутствие легирующих элементов в стали на ее прокаливаемость?

Как влияет присутствие легирующих элементов в стали на рост зерна при ее нагреве?

1. Ускоряет рост зерна;

2. Замедляет рост зерна;

3. Некоторые элементы ускоряют рост зерна, но большинство замедляют рост зерна.

Как влияет присутствие легирующих элементов в стали на ее прочность?

Как влияет присутствие легирующих элементов в стали на ее пластичность ?

Как влияет присутствие легирующих элементов в стали на ее закаливаемость?

Каким образом влияет повышенное содержание хрома, вольфрама, молибдена в стали на превращения аустенита при охлаждении?

1) отсутствует перлитное превращение;

2) отсутствует промежуточное превращение;

3) отсутствует перлитное и промежуточное превращения.

Как можно предварительно оценить фазовый состав и структуру сложнолегированной стали?

1. Сравнением суммарного содержания аустенито- и ферритообразующих химических элементов в стали.

2. Отношением суммарного содержания аустенито- и ферритообразующих химических элементов в стали.

3. Расчетом Ni экв и Cr экв по структурной диаграмме Шеффлера.

Назовите карбидообразующие элементы в легированных сталях

1)Углерод, ванадий, хром, вольфрам, молибден, титан, ниобий; 2) Никель, кобальт, медь; 3)Углерод, ванадий, хром, вольфрам, молибден, титан, ниобий;

КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт авиации, наземного транспорта и энергетики

Кафедра Материаловедения, сварки и производственной безопасности

никель, кобальт, медь.

Назовите легирующие элементы, способные в стали образовывать только твердые растворы.

1)Углерод, ванадий, хром, вольфрам, молибден, титан, ниобий;

2) Никель, кобальт, медь;

3) Углерод, ванадий, хром, вольфрам, молибден, титан, ниобий; никель, кобальт, медь.

Назовите легирующие элементы, способствующие сохранению аустенита при охлаждении стали…

1) Никель, углерод, марганец, кобальт, медь. платина;

2) Хром, кремний, алюминий, вольфрам, молибден, титан, ванадий;

3) Углерод, ванадий, хром, вольфрам, молибден, титан, ниобий; никель, кобальт, медь.

Назовите легирующие элементы, способствующие сохранению феррита при нагреве стали…

1) Никель, углерод, марганец, кобальт, медь. платина;

2) Хром, кремний, алюминий, вольфрам, молибден, титан, ванадий;

3) Углерод, ванадий, хром, вольфрам, молибден, титан, ниобий; никель, кобальт, медь.

ТЕМА 1.6. КОНСТРУКЦИОННАЯ ПРОЧНОСТЬ МЕТАЛЛОВ И СПЛАВОВ

Предел длительной прочности - это:

а) напряжение, под действием которого материал деформируется на определенную величину за определенное время при заданной температуре;

б) напряжение, вызывающее разрушение материала при заданной температуре за определенное время;

в) напряжение, которое вызывает за установленное время испытания при заданной температуре требуемую деформацию образца.

Какими процессами вызывается явление ползучести в металлах:

а) разупрочнением и упрочнением; б) красноломкостью; в) графитизацией;

г) окислением и обезуглероживанием.

Какая стадия ползучести имеет место при нормальной эксплуатации деталей из жаропрочных сталей ?

Жаропрочность – это свойство материала длительное время сопротивляться деформированию и разрушению при температурах, превышаюших:

КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт авиации, наземного транспорта и энергетики

Кафедра Материаловедения, сварки и производственной безопасности

б) 0,3 Т пл ; в) 0,4 Т пл .

Жаростойкость – это свойство материала длительное время сопротивляться при повышенных температурах…..

а) ползучести; б) разрушению;

в) окислению и газовой коррозии.

Дайте определение явлению ползучести в материалах:

1) Это медленно протекающий процесс непрерывной пластической

деформации под действием постоянно приложенных напряжений, меньших предела текучести;

2) Это медленно протекающий процесс непрерывной пластической

деформации под действием постоянно приложенных напряжений, превышающих предел текучести;

3) Это быстро протекающий процесс непрерывной пластической деформации под действием постоянно приложенных напряжений, превышающих предел текучести;

Дайте определение условному пределу ползучести:

1) Это напряжение, под действием которого материал деформируется на определенную величину за определенное время при заданной температуре;

2) Это напряжение, под действием которого материал разрушается при

заданной температуре за определенное время; 3) Это температура, при которой материал деформируется на определенную

величину за определенное время; 4) Это величина деформации, которую получает материал за определенное

время при заданной температуре.

Укажите виды трения, возникающие при работе деталей машин

1) Трение без смазки; граничное трение; жидкостное трение;

2) Трение без смазки; трение со смазкой; жидкостное трение;

3) Боковое трение; трение без смазки; жидкостное трение.

Когда возникает граничное трение?

1. При наличии на поверхности тела трения тонкого слоя жидкости, обладающего свойствами, отличающимися от объемных;

2. Когда коэффициент межчастичного трения в несколько раз превосходит коэффициент внешнего трения;

3. При наличии на поверхности тела слоя жидкости, имеющие вязкость, равную вязкости жидкости в объеме.

В условиях какого трения происходит нормальная эксплуатация узлов

машин и механизмов?

1. В условиях трения без смазки.

2. В условиях граничного трения.

3. В условиях жидкостного трения.

КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт авиации, наземного транспорта и энергетики

Кафедра Материаловедения, сварки и производственной безопасности

В каких условиях работы происходит заедание и схватывание поверхностей трущихся деталей и механизмов?

1. В условиях трения без смазки.

2. В условиях граничного трения.

2. В условиях жидкостного трения.

Укажите виды изнашивания твердых тел при работе в условиях трения.

1) Молекулярно-механическое, механическое, коррозионно-механическое.

2) Схватывание, заедание, абразивное.

3) Изнашивание в условиях смазки, изнашивание без смазки.

Укажите, к какому виду изнашивания относится усталостное изнашивание?

Укажите, к какому виду изнашивания относится фреттинг-коррозия?

ТЕМА 1.7. ОСНОВНЫЕ КЛАССЫ КОНСТРУКЦИОННЫХ СТАЛЕЙ И ЦВЕТНЫХ СПЛАВОВ

Какой из способов выплавки стали обеспечивает наиболее высокое качество металла?

1. Плавка в конверторе,

2. Электропечной способ плавки,

3. Плавка в мартеновских печах,

4. все способы обеспечивают одинаковое качество.

Какой из способов выплавки стали обеспечивает самое худшее качество металла?

1. Плавка в конверторе

2. Электропечной способ плавки.,

3. Плавка в мартеновских печах.,

4. все способы обеспечивают одинаковое качество,

Какой из перечисленных способов повышения качества стали обеспечивает минимальное содержание газов в металле?

1. Выплавка в вакууме.

2. Электрошлаковый переплав.

3. Продувка в ковше аргоном.

КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт авиации, наземного транспорта и энергетики

Кафедра Материаловедения, сварки и производственной безопасности

4. все способы обеспечивают одинаковое качество.

Какой из способов выплавки стали обеспечивает наиболее высокое качество металла?

1. Плавка в конверторе.

2. Плавка в мартеновских печах.

3. Электропечной способ плавки.

Что понимают под ликвацией в слитке металла?

1. Скопление примесей в определенной зоне слитка.

2. Скопление примесей по границам зерна.

3. Химическую неоднородность по сечению зерна.

Существует ли различие в химическом составе листов, прокатанных из одной плавки металла?

1. Не существует.

2. Может существовать только по углероду.

3. Может существовать по многим элементам и влиять на технологические свойства.

Назовите полезные примеси в углеродистой стали

1) Марганец, кремний;

2) Марганец, кремний, углерод;

3) Марганец, кремний, алюминий.

4) Мышьяк, сера, фосфор, водород, кислород, азот.

Назовите вредные примеси в углеродистых сталях ?

1) Мышьяк, сера, фосфор, водород, кислород, азот.

2) Мышьяк, сера, фосфор, марганец, водород, азот.

3) Мышьяк, сера, фосфор, марганец, кремний, водород.

4) Марганец, кремний, алюминий.

Углеродистые стали по качеству классифицируются на:

1. Стали обыкновенного качества, качественные, высококачественные 2.Стали обыкновенного качества, качественные, высококачественные, особо

3. Стали качественные, высококачественные, особо высококачественные

Как подразделяются углеродистые стали в зависимости от содержания углерода ?

1). Низкоуглеродистые с содержанием углерода до 1,0%; среднеуглеродистые с содержанием углерода 1,0-2,0%; высокоуглеродистые с содержанием углерода более 2,0%.

2). Низкоуглеродистые с содержанием углерода до 0,25%; среднеуглеродистые с содержанием углерода от 0,25-0,6%; высокоуглеродистые с содержанием углерода более 0,6%.

КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт авиации, наземного транспорта и энергетики

Кафедра Материаловедения, сварки и производственной безопасности

3). Низкоуглеродистые с содержанием углерода до 1,5; среднеуглеродистые с содержанием углерода 1,5-2,5%; высокоуглеродистые с содержанием углерода более

От чего зависит уровень качества стали ?

1. От содержания легирующих элементов.

2. От способа выплавки стали.

3. От способа выплавки стали, влияющего на содержание вредных примесей.

В каком диапазоне температур рекомендуется эксплуатировать низкоуглеродистые стали общего назначения ?

Стали по степени раскисления делятся на .

1. Спокойные, полуспокойные, кипящие.

2.Спокойные, полукипящие, кипящие.

3. Спокойные, кипящие.

4. Нет правильного ответа

Что называют кипящей сталью?

1. Сталь с содержанием кремния не более 0,07 вес.%, не полностью раскисленную при выплавке

2. Сталь, содержащую высокую концентрацию водорода после выплавки.,

3. Сталь с содержанием кремния более 0,1 вес.%, полностью раскисленную при выплавке.,

4. нет правильного ответа,

Что называют полуспокойной сталью?

1. Сталь с содержанием кремния более 0,1 вес.%, полностью раскисленную при выплавке;

2. Сталь с содержанием кремния до 0,07 вес.% и 1 вес.% марганца, не полностью раскисленную при выплавке;

3. Сталь, нагретая до температуры менее 10000 С;

4. Нет правильного ответа.

Какое действие оказывает углерод на свариваемость стали ?

1. Понижает склонность к образованию трещин и пор.

2. Понижает склонность к образованию трещин и пор, тем самым улучшает свариваемость.

3. Повышает склонность к образованию трещин и пор.

Какие углеродистые стали относятся к группе хорошо сваривающихся ?

1. С содержанием кремния и марганца до 0.5 % каждого.

2. С содержанием серы и фосфора до 0.03 % каждого.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Читайте также: