Способы движения агрегатов при посеве

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Задачи эффективной механизации производственных процессов состоят в том, чтобы в наибольшей степени приблизиться к установленным агротехническим требованиям по качеству работ, применять рациональную технологию и организацию работ, с тем, чтобы повышать производительность труда, снижать эксплуатационные затраты, увеличивать урожайность культур и снижать себестоимость продукции.

Поэтому разработка операционной технологии на основе конкретных природно-климатических условий является неотъемлемой частью эффективного использования техники и качественного выполнения технологических операций и, как следствие, одним из главных условий снижения эксплуатационных затрат, увеличения урожайности культур и снижения себестоимости сельскохозяйственной продукции.

РАЗРАБОТКА ОПЕРАЦИОННОЙ ТЕХНОЛОГИИ ТЕХНОЛОГИЧЕСКОЙ ОПЕРАЦИИ

Условия работы и исходные данные

– Средняя длина гонаL;

– Средний уклон полей, i;

– Форма участков поля;

– Удельное тяговое сопротивление почв (для плугов);

– Норма высева семян (для посева и посадки с/х культур);

–Доза внесения удобрений (для операций по внесению удобрений);

–Урожайность основной и побочной продукции (для уборочных операций);

– Глубина обработки почвы (для операций по обработке почвы);

– Допустимая по требованиям агротехники скорость движения агрегата;

Дополнительно следует указать иные условия, характеризующие участок поля или условия работы.

Состав и параметры агрегата.

1) марка трактора;

2) марка сельскохозяйственной машины;

4) количество машин в агрегате;

5) конструктивная ширина захвата агрегата В;

6) допустимая пропускная способность;

7) эффективная номинальная мощность двигателя;

8) сила тяжести трактора, G;

9) сила тяжести машины, Gм;

10) мощность, потребляемая на привод рабочих органов через ВОМ;

11) количество обслуживающего персонала.

12) габаритные размеры машины;

Агротехнические требования

Необходимо изложить основные агротехнические требования, установленные агротехнические нормативы и технологические допуски, определяющие требуемое качество выполнения технологической операции.

Агротехнические требования должны соответствовать типовым операционным технологиям и отраслевым регламентам на механизированные работы в растениеводстве.

Обоснование оптимального скоростного режима работы агрегата и подготовка агрегата к работе.

3.1 Определяем допустимую скорость движения агрегата по диапазону агротехнически допустимых скоростей va (по технической характеристике машины), а для уборочных машин – и по максимальной скорости, определяемой пропускной способностью машины vп.с.

где qн– допустимая пропускная способность машины, кг/с (по технической характеристике машины);

Вр – рабочая ширина захвата машины, м;

Н–урожайность культуры, т/га;

Вр=В·β,

где β – коэффициент использования ширины захвата (приложение 8).

Максимально допустимой скоростью движения агрегата будет являться меньшая по величине из va и vп.с

3.2 По технической характеристике трактора выбираем две-три рабочие передачи, наиболее близких по величине скорости к максимально допустимой, но не превышающей ее.

3.3 По технической характеристике трактора определяем расчетные скорости движения vт на выбранных передачах и вес трактора.

3.4 Определяем тяговое сопротивление агрегата по одной из приведенных формул в зависимости от типа агрегата:

а) для непахотных машинно-тракторных агрегатов

б) для пахотных машинно-тракторных агрегатов

в) для транспортных агрегатов

Rа=(Gм+ Gгр) ·(fм+i),

где b– конструктивная ширина захвата машины;

k-- удельное тяговое сопротивление машины, кН/м (приложение 6);

kп – удельное тяговое сопротивление почв (для плугов), кН/м 2 (приложение 6);

a – глубина вспашки, м;

Qсц – вес сцепки, кН;

nм– количество машин в агрегате;

Gгр – вес груза, кН;

fм– коэффициент сопротивления качению колес машины, (приложение 5).

3.5 Определяем величину холостого сопротивления агрегата Rх, кН:

3.6 Определяем КПД, учитывающий потери мощности на буксование на рабочем ходу :ηδ и на холостом ходу ηδх по формуле:

где δ– величина буксования, % (принять по приложениям 1-3).

3.7 Определяем величину рабочей скорости для каждой из выбранных передач

3.8 Определяем необходимые затраты мощности на рабочем режиме для каждой из выбранных передач по формуле

где G – вес (сила тяжести) трактора, кН;

f-коэффициент сопротивления качению колес (гусениц) трактора,

ηтр – КПД трансмиссии трактора, ηтр=0,90-0,92 – для колесных тракторов и

ηтр=0,86-0,88 – для гусеничных тракторов;

Nвом– мощность, затрачиваемая на привод рабочих органов через ВОМ (приложение 7);

ηвом – КПД редуктора ВОМ, принимается ηвом =0,93-0,96.

3.9 Определяем необходимые затраты мощности на холостом ходу для каждой из выбранных передач по формуле

3.10 Определяем коэффициент загрузки двигателя трактора при рабочем ходе агрегата (для каждой из выбранных передач)

где Nен – номинальная мощность двигателя, кВт.

3.11 Определяем коэффициент загрузки двигателя трактора при холостом ходе агрегата (для каждой из выбранных передач):

3.12 На основе результатов расчета делаем вывод об оптимальной рабочей передаче и рациональности состава агрегата, учитывая, что оптимальные значения коэффициента загрузки двигателя находятся в пределах 0,85…0,95, в зависимости от вида операции (0,85…0,95 – на пахоте и культивации, 0,90…0,95 – на посеве, 0,95…0,98 – на бороновании и прикатывании).

Подготовка агрегата к работе.

1) Подготовка трактора.

Подготовка трактора включает проведение ЕТО, подготовку механизма навески, установку необходимой колеи, подготовку привода ВОМ, регулировку давления в шинах колес. При описании подготовки агрегата следует использовать руководства по эксплуатации машины и трактора.

Содержание подготовки механизма навески зависит от способа соединения машины с трактором, марки трактора и сельскохозяйственной машины. Следует указать тип тягово-сцепного устройства, длину раскосов, способ соединения раскосов с продольными тягами (для навесных машин).

2) Подготовка сельскохозяйственной машины и сцепки

Подготовка машины включает проведение ЕТО, проверку состояния рабочих органов, досборку (для новых машин), установку или расстановку рабочих органов, проверку правильности сборки прокручиванием приводного вала вручную и от ВОМ трактора, выполнение технических регулировок.

Подготовка сцепки включает проверку технического состояния, разметку бруса.

3) Составление агрегата и технологическая наладка на площадке и в поле.

Описывается порядок присоединения машины к трактору или сцепке и сцепки к трактору. Технологическая наладка включает регулировку глубины обработки, нормы высева семян, дозы внесения удобрений и т.п. Устанавливаются параметры технологической наладки (передаточные отношения на вал высевающих аппаратов и к транспортерам, рабочую длину катушки, размер высевной щели и т.п.). При использовании маркеров и следоуказателей определяется величина их вылета.

Для посевных, посадочных агрегатов и агрегатов для внесения удобрений и опрыскивания посевов дается описание порядка проверка фактической нормы высева (внесения удобрений или ядохимикатов). При необходимости выполняются расчеты (количество удобрений или ядохимикатов, высеваемых за одну минуту или на заданной длине пути и т.п.).

Выбор способа движения и подготовка поля

4.1 Способ движения выбирается с учетом вида работы, формы поля, длины гона и рельефа местности. Выбранный способ движения должен обеспечивать необходимое качество работы, удобство обслуживания, сокращение до минимума вспомогательных операций

4.2 Определяем кинематические параметры агрегата и рабочего участка:

1) кинематическую длину агрегата la, м:

гдеlм– кинематическая длина машины,

lтр – кинематическая длина трактора, м;

lсц– кинематическая длина сцепки, м;

значенияlм, lтр , lсц принимаются по приложению 9.

Кинематическую длину почвообрабатывающих машин можно принимать равной габаритной длине по технической характеристике.

2) длину выезда агрегата e , м:

e= 0,5∙la – для прицепных и полунавесных агрегатов;

e=0,1∙la – для навесных агрегатов.

3) минимальный радиус поворота R0, м:

где с – коэффициент, учитывающий тип и состав агрегата;

кv– коэффициент, учитывающий влияние скорости движения МТА на радиус поворота, значения коэффициентовси кv принимаются по приложению 10.

Вр –рабочая ширина захвата, м;

Вр=В·β,

где β – коэффициент использования ширины захвата (приложение 8).

4) ширину поворотной полосыЕ, м:

Е=2,8R0+0.5dk+e -- для петлевых поворотов,

Е=1,1R0+0.5dk+e -- для беспетлевых поворотов,

где dk – кинематическая ширина агрегата, м; Значение кинематической ширины агрегата можно принять равной конструктивной ширине захвата Вк, т. е. dk= Вк.

Количество проходов агрегата при обработке поворотной полосы:

полученное значение количества проходов агрегата округляется до целого числа в большую сторону;

тогда рабочая ширина поворотной полосы определяется по формуле:

5) рабочую длину загона (среднюю длину рабочего хода) Lр, м:

где L – длина поля, м;

6) оптимальную ширину загона Сопт, определяют по формуле, которая принимается в зависимости от принятого способа движения агрегата(табл.1)

Количество проходов агрегата при обработке загона определяется по формуле:

полученное значение количества проходов агрегата округляется до целого числа в большую сторону, тогда рабочая ширина загона Ср определяется по формуле :

Таблица 1-Зависимости для определения оптимальной ширины загона и средней длины холостого хода

| Способ движения | Оптимальная ширина загона | Длина холостого хода |

| Челночный | Lх=6R0+2e | |

| Всвал, вразвал | Lх=0,5Ср+2,5R0+2е | |

| С чередованием загонов всвал и вразвал | Lх=0,5Ср+3R0+2е | |

| Беспетлевой комбинированный | Lх=0,5Ср+2R0+2е | |

| Беспетлевойдвухзагонный, перекрытием | Lх=0,5Ср+2R0+2е | |

| Круговой | Lх=(5…6,5)R0+2е |

7) среднюю длину холостого хода Lх, м определяют по формуле, которая принимается в зависимости от способа движения (табл. 1)

4.3 Определяем коэффициент рабочих ходов φ

4.4 Для агрегатов с технологической емкостью определяется запас хода агрегата по технологической емкости (длина пути, проходимого агрегатом между заправками) по формуле:

где Bр – рабочая ширина захвата агрегата, м;

Q – вместимость технологической емкости, кг;

где V– объем технологической емкости (семенного ящика, бункера, кузова), м 3 ;

γ– плотность материала (семян, удобрений и т.п.) кг/м 3 ;

Ки – коэффициент использования емкости, Ки=0,85…0,90;

H –расход материала на единицу площади, кг/га (норма высева семян, доза внесения удобрений, расход рабочей жидкости, урожайность).

4.5Определяем число кругов (двойных рабочих ходов) между заправками:

Количество кругов округляется до целого числа в меньшую сторону.

4.6 Определяем расстояние между пунктами заправки на одной стороне участка:

4.7 Описание порядка подготовки поля к работе.

Указывается на необходимость отбивки поворотной полосы, разметки поля на загоны, провешивания линий первого прохода, удаление или обозначение всего, что мешает работе агрегата, даются другие указания, связанные с подготовкой поля к работе.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.017)

Основная обработка почвы — глубокая сплошная обработка, проводимая под определенную культуру севооборота и изменяющая плотность сложение пахотного слоя и перемешивающая слои или горизонты почвы.

Основная обработка может состоять из общих приемов, например, вспашки или глубокого рыхления, так и специальных — двух- или трех-ярусной обработки, щелевания, кротования и т.д.

В зависимости от способа основную обработку подразделяют на:

- отвальную с полным или частичным оборотом пласта;

- безотвальное рыхление без оборота пласта;

- обработку с полным или частичным перемешиванием почвы пахотного слоя.

Навигация

Вспашка

Вспашка — прием основной обработки почвы, обеспечивающий оборачивание пласта обрабатываемого слоя не менее чем на 135°, рыхление и частичное перемешивание почвы, подрезание подземной части растений, заделку удобрений и растительных остатков. Вспашка изменяет сложение пахотного слоя, придавая ему рыхлую комковатую структуру.

Усиление аэрации почвы при вспашке увеличивает активность почвенной микрофлоры, часть семян, проростков и вегетативных органов сорных растений перемещается в глубокие слои, теряя всхожесть или отмирая.

Культурная вспашка — вспашка плугами, оборудованными предплужниками, при которой одновременно обрабатывается верхняя и нижняя части пахотного слоя.

Основной корпус плуга поднимает нижележащий слой почвы, крошит и оборачивает его, засыпая сброшенный пласт. Оборачивание пласта позволяет заделывать дернину, удобрения, семена, вегетативные органов сорных растений, препятствует вымыванию коллоидных частиц и питательных веществ в условиях избыточного увлажнения.

Конструкции плугов

Для вспашки применяют плуги с различными корпусами: культурным, винтовым, полувинтовым, цилиндрическим, вырезным, с почвоуглубителем, с выдвижным долотом, дисковым и др. Степень крошения и оборачиваемости пласта зависит от конструкции плуга, формы отвала и скорости движения.

Плуги с полувинтовыми и винтовыми отвалами сильнее оборачивают пласт, но слабо крошат его. По этой причине их применяют на тяжелых и задерненных почвах, многолетних травах и целинных землях.

Цилиндрический отвал хорошо крошит почву, но оборот пласта существенно меньше, чем у полувинтовых и культурных.

Комбинированные отвалы представляют сочетание культурных и полувинтовых. Наиболее совершенной признается вспашка плугами с культурной и комбинированной формой отвала с предплужниками.

Культурные отвалы плугов обеспечивают хорошее крошение, оборот пласта и заделку растительных остатков старопахотных земель. Для более лучшего крошения и оборота устанавливают предплужники, который дополнительно выравнивает поверхность, уменьшает глыбистость и снижает засоренность полей.

В условиях орошаемого земледелия, горной местности и для более лучшего качества вспашки очень тяжелых, задернелых почв применяют специальные фронтальные оборотные плуги типа ЛФ-2А. Такой тип вспашки называют гладкой. Этот плуг снабжен двумя корпусами: право- левооборачивающими, оборачивающие пласт на 180 градусов и приваливающие его в одном направлении. В горных условиях гребни и борозды не создают под уклон. Дополнительный корпус, установленный после основного — заплужник, подрезает нижние ребра пластов и вместе с основными корпусами укладывает пласты в борозду. За счет этого создается выровненная поверхность поля без гребней и развальных борозд.

Виды корпусов плуга: а - культурный; б - полувинтовой; в - безотвальный; г - вырезной; д - корпус с выдвижным долотом; е - дисковый; ж - корпус с почвоуглубителем,

1 - лемех; 2 - отвал; 3 - стойка корпуса; 4 - перо отвала; 5 - полевая доска; 6 - пятка полевой доски; 7 - щиток; 8 - уширитель; 9, 10 - верхний и нижний лемеха; 11 - долото; 12 - диск; 13 - почвоуглубительная лапа; 14 - углосним

Дисковые плуги применяют при обработке каменистых почв. Эти плуги представляют собой ряд насаженных на общую ось сферических дисков с режущими краями.

Плуги подразделяются на:

- навесные — ПЛН-3-35, ПЛН-4-35, ПЛН-5-35, ПОН-5, ПОН-4-35;

- полунавесные — ПТК-9-35, ШШ-6-35, ПНИ-6-40, ПЛН-6-35;

- фронтальные — ПФ-2А;

- прицепные — ПЛ-5-35.

Навесной плуг ПЛН-5-35: 1 - предплужник; 2 - корпус; 3 - угольник; 4 - прицепка для борон; 5 - главная балка; 6 - кронштейн крепления ножа; 7 - дисковый нож; 8 - опорное колесо; 9 - навеска; 10 - продольная балка; 11 - поперечная балка; 12 - кронштейн; 13 - кронштейн предплужника

Предплужник

Плуги с предплужниками используют при глубине пахотного слоя не менее 20 см. Что связано с необходимость заделки сброшенного в борозду верхнего 10-12-сантиметрового слоя нижележащим слоем. Особенно это важно при заделке дернины. По этой причине почвы с мощностью пахотного слоя менее 20 сантиметров и однородные торфяники пашут плугами без предплужников.

Предплужники не используют при заделке органических и сидеральных удобрений или при необходимости их перемешивания с почвой во время двоения пара, то есть летней перепашки.

Технологические особенности вспашки

Глубина вспашки определяется зональными особенностями, мощностью пахотного слоя и типа почвы, особенностями культуры, а также глубиной основной обработки под предшествующие культуры, засоренностью сорными растениями.

Вспашку в зависимости от глубины подразделяют на:

- мелкую — менее 20 см,

- обычную — 20-23 см,

- глубокую — 24-40 см,

- плантажную — более 40 см.

Сроки вспашки зависят от почвенно-климатических условий, увлажнения почвы и возделываемой культуры. Зяблевую обработку под яровые культуры проводят после уборки предшественников, весновспашку выполняют при физической спелости. При возделывании озимых — за 2-3 недели до посева.

На каменистых почвах на корпуса плугов устанавливают углосним, срезающий угол пласта во время его движения по отвалу.

Безотвальная обработка почвы

Безотвальная обработка почвы — прием основной обработки почвы, заключающийся в рыхлении почвы без ее оборачивания. Широко применяется в условиях недостаточного увлажнения и при обработке почв, подверженных ветровой эрозии. Безотвальная обработка позволяет подрезать сорняки и рыхлить почву с оставлением до 50% стерни на поверхности поля, которая задерживает снег, снижает скорость ветра в приземном слое в 1,5-2 раза.

Глубина промерзания почв, обработанных безотвальными орудиями, меньше, что способствует более раннему её оттаиванию весной. Талые воды лучше поглощаются почвой, уменьшается их сток, а запасы воды в почве увеличиваются в 1,5-2 раза по сравнению с отвальной обработкой.

Глубокое безотвальное рыхление на 25-27 см выполняют при осенней зяблевой обработке в чистых парах, для предпосадочного рыхления под картофель, пропашные и другие культуры. Проводят его безотвальными плугами конструкции Т.С. Мальцева, безотвальными орудиями параплау, плугами со снятыми отвалами, плугами со стойками СибИМЭ, плугами-глубокорыхлителями.

В Зауралье разработанная Т.С. Мальцевым (Шадринская сельскохозяйственная опытная станция Курганской области) система безотвальной обработки почвы получила широкое применение. В ней исключена вспашка с оборотом пласта. Глубокое безотвальное рыхление проводят на глубину 35-40 см один раз в 3-5 лет, сочетая его с ежегодными мелкими обработками: лущением или дискованием на глубину 10-12 см. Верхний слой почвы в такой системе не перемещается, обогащается органическим веществом растительных остатков однолетних культур.

Безотвальная обработка ухудшает фитосанитарное состояние почвы: накапливаются семена и вегетативные органы размножения сорных растений, возбудители болезней.

Чизелевание

Чизелевание — прием основной обработки почвы с помощью чизельных орудий, обеспечивающий рыхление и частичное перемешивание. Чизелевание используют для сплошного глубокого рыхления без оборачивания пласта при уходе за парами, под культуры сплошного посева и пропашные, для углубления и окультуривания пахотного слоя, например, подзолистых и засоленных почв. Глубина рыхления составляет от 20 до 40 см.

Чизелевание позволяет разрыхлять плужную подошву и уплотненные слои, что способствует проникновению в глубокие слои воды, воздуха и корней растений. Поэтому его используют на тяжелых и засоленных почвах при проведении промывных и влагозарядковых поливов. Прием эффективен для предпосадочного глубокого рыхления при возделывании корнеплодов, картофеля, кормовых культур особенно на тяжелых и легкозаплывающих почвах.

Для чизелевания применяют чизельные плуги ПЧ-2,5, ПЧ-4,5, оборудованные приспособлениями для выравнивания гребней ПСТ-2,5 и ПСТ-4,5.

Чизелевание позволяет увеличить урожайность культур на 15-20%.

Плоскорезная обработка

Плоскорезная обработка почвы — прием безотвальной обработки почвы плоскорежущими орудиями с сохранением до 80-90% пожнивных растительных остатков на поверхности поля, обеспечивающая рыхление на глубину от 8 до 30 см с подрезанием сорных растений. Преимущественно используется в районах ветровой эрозии и в засушливых условиях, в системе зяблевой и предпосевной обработок под озимые и яровые культуры, при уходе за чистыми и кулисными парами.

Оставляемая стерня при плоскорезной обработке уменьшает в 2 раза скорость ветра в приземном слое, снижает интенсивность испарения влаги летом, способствует снегозадержанию, особенно в годы с недостаточными осенними и зимними осадками. Прибавка урожайности зерновых культур при плоскорезной обработке в таких условиях составляет от 0,2 до 0,4 т/га.

Культиватор-плоскорез-глубокорыхлитель КПГ-250: а - культиватор; б - схема рабочего процесса

Глубина и количество плоскорезных обработок зависят от почвенных и погодных условий, засоренности поля. Для глубокой (16-30 см) плоскорезной обработки используют плоскорезы-глубокорыхлители, например, КПГ-250А, КПТ-2-150, ПГ-3-5, ПГ-3-100. Для мелкой (7-16 см) — культиваторы-плоскорезы КПШ-5, КПШ-9, КПШ-11.

Плоскорез-глубокорыхлитель ПГ-3-100: 1 - плоскорежущая лапа; 2 - рама; 3 - опорное колесо; 4 - механизм опорного колеса

Широкозахватный культиватор-плоскорез КПШ-5: 1 - пневматическое колесо; 2 - тяга; 3 - рычаг; 4 - замок; 5 - центральная рама; 6 - механизм опорного колеса; 7 - рабочий орган; 8 - боковая рама; 9 - гидроцилиндр

Для внесения гранулированных минеральных удобрений при плоскорезной обработке используют плоскорезы-глубокорыхлители типа КПГ-2,2 со специальными устройствами-удобрителями. Мульчирующий слой на поверхности почвы и хорошее крошение создают штанговые культиваторы типа КШ-3,6. Мульчирующий слой позволяет уменьшить риск ветровой эрозии. Эти культиваторы используют при подготовке поля к посеву озимых и яровых зерновых культур, а также сплошного рыхления почвы при уходе за парами.

Плоскорезная обработка, несмотря на высокую почвозащитную функцию и меньших энергозатратах на её проведение по сравнению с отвальной обработкой, ухудшает фитосанитарное состояние почвы. Вследствие чего в севооборотах ее сочетают с отвальной обработкой, введением чистых паров в чередование культур и применением гербицидов.

Культиватор-глубокорыхлитель-удобритель КПГ-2,2: 1 - прицепное устройство; 2 - гидроцилиндр; 3 - регулятор глубины; 4 - полуось; 5 - вентилятор; 6 - бункер; 7 - высевающий аппарат; 8 - воздуховод; 9 - тукопровод; 10 - смеситель; 11 - распределитель; 12 - лемех; 13 - долото; 14 - стойка; 15 - карданный вал; 16 - колесо; 17 - рама

Фрезерование

Фрезерование — прием основной обработки почвы с использованием фрез, обеспечивающих интенсивное рыхление и тщательное перемешивание. Один проход фрезы позволяет качественно подготовить почву для посева, поэтому фрезерованием можно заменять вспашку, культивацию и другие приемы рыхления.

Как правило, его используют на глубоко задернованных и торфянистых почвах для ускорения процессов минерализации.

Фреза представляет собой барабан с пружинными лапами и ножами разной формы. Барабан вращается в обратном движению агрегата направлении, при этом лапы врезаются в торф или дернину и отбрасывают их небольшими кусками назад, где они ударяются о защитную решетку и сильно крошатся, не образуя глыб. Обычная вспашка не позволяет добиться такой быстрой разделки почвы.

Однако фрезерование сильно распыляет почву, поэтому после одно-, двукратной обработки фрезой торфянистых и задернованных почв переходят на вспашку плугом с предплужниками. Фрезерование также используют при коренном улучшении лугов и пастбищ.

Фрезерование совмещают с другими приемами: внесением удобрений, применением гербицидов, посевом, выравниванием и прикатыванием поверхности почвы. Для этого используют комбинированные посевные агрегаты, например, для зерновых культур КА-3,6, КА-7,2, представляющие собой комбинацию фрезы и зерновой сеялки, КФС-3,6 и др. Фрезы могут быть садовыми (ФПШ-200, ФСН-0,9А), полевыми (КФГ-3,6, КФ-5,4), болотными (ФБН-2, ФБН-1,5) и др.

Фрезерная обработка повышает полевую всхожесть семян, например, зерновых на 15-25%. Фрезерование переувлажненной почвы до посева приводит к ее заплыванию, что снижает полевую всхожесть и урожайность. Следовательно, этот прием желательно применять в засушливые годы.

При длительном применении фрезерной обработки в полевых севооборотах повышается засоренность посевов, особенно корнеотпрысковыми и корневищными сорными растениями.

Движение машинно-тракторных агрегатов при обработке участков характеризуется определенной цикличностью. В каждый цикл входят рабочий ход и поворот для изменения направления движения на обратное или под некоторым углом к законченному рабочему ходу. К элементам движения агрегатов относятся также дополнительные заезды и переезды.

Способы движения МТА (рис.1) и виды поворотов (рис.2) зависят от вида выполняемой работы, предъявляемых агролесотехнических требований, конструктивных особенностей рабочих машин, систем соединения с трактором и других факторов.

При работе различных МТА на одной и той же обрабатываемой площади (особенно на вырубке) кинематика их отличается незначительно. Поэтому студенты в курсовой работе разрабатывают кинематику только одного агрегата из числа применяемых в технологической карте.

Студенты должны выбрать способ движения агрегата и вид поворота и в зависимости от основных кинематических данных агрегата определить длину холостого хода (Lх.х) одного поворота агрегата и наименьшую ширину поворотной полосы (Е). Зависимость длины холостого хода одного поворота и ширины поворотной полосы от кинематических параметров агрегата и вида поворота приведены в таблице 2.

Влияние вида поворота на ширину поворотной полосы

и длину холостого хода МТА

| Виды поворота | Ширина поворотной полосы Е | Длина холостого хода Lх одного поворота агрегата |

| Беспетлевые: - круговой - с прямым участком - угловой | 1,1R+0,5В+l 1,1R+0,5В+l 1,1R+0,5В+l | (3,2…4,0)R+2l (1,4…2,0)R+X+2l (1,6…1,8)R+2l |

| Петлевые: - грушевидный - односторонний - закрытая петля | 2,8R+0,5В+l 2,6R+0,5В+l 2,0R+0,5В+l | (6,6…8,0)R+2l (6,0…7,5)R+2l (5,0…6,5)R+2l |

| Только с навесными орудиями: - с открытой петлей - с закрытой петлей - угловая петля - игольчатый | 1,1R+0,5В+l 1,1R+0,5В+l 1,2R+0,5lтр+l 1,2R+0,5lтр+l | (4,1…5,0)R+2l (5,0…5,5)R+2l (2,5…3,5)R+2l (2,8…4,0)R+2l |

Примечания: R – радиус поворота агрегата, м; В – ширина агрегата, м; l – длина выезда (въезда) агрегата, м; Х – длина прямого хода на поворотной полосе, м; lтр – длина трактора, м.

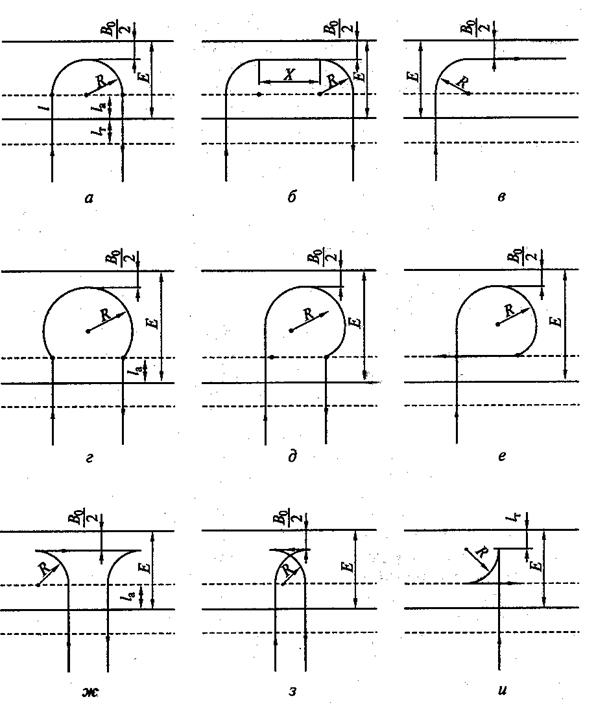

Рисунок 1. Основные способы движения МТА:

вразвал (а); всвал (б); чередованием способов всвал и развал (в); комбинированный (г); челночный (д); реверсивный (е); диагональный (ж); диагонально-поперечный (з); круговой (и); Е – ширина поворотной полосы

Рисунок 2. Основные виды поворотов лесохозяйственных агрегатов:

беспетлевые (а – круговой; б – с прямым участком; в – угловой); петлевые (г - грушевидный; д – односторонний; е – закрытая петля; ж – грибовидный с открытой петлей; з – грибовидный с закрытой петлей; и – угловая петля); Х – длина прямого хода на поворотной полосе; Во – ширина захвата лесохозяйственного агрегата; Е – ширина поворотной полосы; lа – длина агрегата; lт – длина трактора; R – радиус поворота

В практических расчетах радиус поворота принимается: для прицепных агрегатов с зубовыми боронами со сцепкой – равным ширине агрегата; с культиваторами, сеялками – 0,7-0,8 ширины МТА, в зависимости от числа машин в его составе. Для МТА с навесными рабочими машинами наименьший радиус поворота равен конструктивному радиусу поворота трактора.

При определении длины выезда агрегата (l), состоящего из колесного трактора и навешанных сзади рабочих машин, а также агрегатов с большим радиусом поворота принимают е = 0,1lк. Для агрегатов с прицепными машинами е = 0,5…0,75lк.

По направлению рабочих ходов различают три основные способа движения машинно-тракторных агрегатов: гоновые, комбинированные, челночные, реверсивные, диагональные и круговые.

При гоновых способах движения МТА выполняет рабочие ходы параллельно одной или двум сторонам рабочего участка с холостыми поворотами на обеих его концах. На прямоугольных участках с гоновым способом движения МТА наибольший эффект достигается при направлении гона агрегата по длинной стороне загона, так как в таких случаях уменьшается число поворотов.

К данной группе относятся способы движения МТА вразвал, всвал, чередование по загонам. Данные способы движения являются основными при основной вспашке лемешными многокорпусными плугами при обработке почвы в лесных питомниках, защитном лесоразведении. Основное преимущество способа чередования по загонам состоит в уменьшении числа свальных гребней и развальных борозд по сравнению с движением только всвал или вразвал.

Комбинированный способ движения позволяет уменьшить величину поворотных полос, повысить качество вспашки, уменьшить число развальных борозд. Этот способ применяется для частичной широкополосной обработке почвы для производства лесных культур, при защитном лесоразведении.

Челночный способ движения наиболее эффективен для простых одномашинных высокоманевренных МТА при выполнении таких операций, как частичная обработка почвы на вырубках, гладкая вспашка оборотными плугами на небольших участках лесных питомников.

Реверсивный способ движения применяется при выполнении механизированных работ в особо сложных условиях (лесоразведение на склонах и др.) при условии комплектования МТА с использованием тракторов, которые имеют фронтальные и задние навесные устройства для одновременного присоединения рабочих машин.

Диагональный способ движения применяется с целью достижения лучшего качества работ при бороновании, перекрестной междурядной культивации, когда рабочие ходы МТА необходимо выполнять под определенным углом к сторонам загона.

При круговом способе движения рабочие ходы совершаются без выключения рабочих органов вдоль всех четырех и более сторон рабочего участка. Круговые движения могут быть направлены от периферии к центру и, наоборот. В ряде случаев при изменении направления движения на угловых поворотах рабочие машины могут переводиться и в нерабочее положение.

Движение МТА в процессе работы на участке состоит из рабочих ходов и поворотов. При выборе вида поворота учитываются следующие требования: возможность его исполнения; соблюдение условий техники безопасности; достижение наибольшей производительности МТА и наименьшего расхода топлива, оставление возможно меньшей ширины поворотной полосы. Наиболее широко применяются на практике следующие группы поворотов: беспетлевые, петлевые и игольчатые.

Беспетлевые повороты делятся на три вида: круговой, поворот с прямым участком и угловой.

Из группы петлевых поворотов наиболее часто применяются грушевидный, односторонний и поворот с закрытой петлей.

Игольчатые повороты применяются при реверсивном способе движения МТА с фронтальной и задней навеской рабочих машин.

Проверяют состояние поля, а также подъездных путей, удаляют препятствия, мешающие работе машин.

Выбирают направление и способ движения посевных агрегатов, отбивают поворотные полосы, размечают поля на загоны, провешивают линии первого прохода агрегата.

Направление посева – поперек направления вспашки и последней предпосевной обработки почвы или под углом к ним.

В зависимости от состава агрегата, размеров и конфигурации поля на посеве применяют способы движения: челночный, гоновый, перекрытием, продольно поперечный, диагонально-перекрестный.

В частности на участке с длинной гона 1200м рекомендуется применять челночный и гоновый способы движения.

Отмечают вешками линию первого прохода агрегата. Вешки ставят через каждые 50…80 м так, чтобы обязательно одновременно было видно не менее трёх вешек. Высота вешек – 2,5…3 м. Расстояние от края поля до линии прохода агрегата должны быть равным половине ширины захвата сеялки.

Если за пределами поля отсутствует свободный выезд для разворота агрегата, то отбивают поворотные полосы. Ширина поворотной полосы для шести-, восьмирядных сеялок должна равняться 3-4 захватам сеялок. Поворотную полосу отмечают вешками, устанавливаемыми через каждые 100…150 м от поперечной границы поля. По линии вешек проезжают трактором, отмечая колеёй границу поворотной полосы.

Рис.1. Схема подготовки участка к челночному способу движения: С – ширина участка; Е – поворотная полоса; К-К – контрольная линия; А-А – линия первого прохода агрегата

При челночном способе движения (рис. 1, 2) посевных агрегатов подготовка поля сводится к отбивке с двух сторон поля поворотных полос и к провешиванию линии первого прохода агрегата. Поворотные полосы отбивают так: от поперечных границ поля в двух-трех местах отмеряют расстояние, равное ширине поворотной полосы, устанавливают вешки и отмечают внутренние границы поворотных полос пропашкой тракторным плугом.

Рис.2. Способы движения: 1 – челночный; 2 – челночный односторонний

Оптимальная ширина загона, м

С = 16* Rn2 +2 Bаг* Lг, м

где: Lг – рабочая длина гона.

С = 16 (1,1*5,6)2 + 2*5,6*1200 = 118,5

Для определения количества загонов необходимо найти ширину поля, разделив площадь поля на длину загона. Далее полученное значение делим на ширину загона. 1500000:1200:118,5 = 11 загонов.

Определяют место заправки агрегата семенами и удобрениями, которое зависит от длины гона (Lг), нормы высева (Нв) и емкости семенных ящиков (Vя).

Длина пути агрегата между точками заправки

L=104 Vя /(Нв*Вагр) = 100000*12*8/(70*5,6) = 2449 м

Число проходов между заправками

nс = L/Lг = 2449/1200 = 2,04

Принимаем 2. Пункты заправки должны располагаться на поворотной полосе с одной стороны поля.

Расстояние между точками заправки сеялок

5. Работа агрегатов в загоне

Делают первый проход агрегата. При этом трактор направляют пробкой радиатора по линии вешек. На втором проходе проверяют и при необходимости регулируют длину вылета маркера, глубину посева семян. Контролируют норму высева у всех высевающих аппаратов, раскапывая рядки по всей ширине захвата сеялки на длине 10…12 м.

Засевают поворотную полосу после второго прохода агрегата. Затем выполняют третий проход по основному полю и засевают вторую поворотную полосу. После этого ведут посев на основном поле, разворачивая агрегаты по засеянным поворотным полосам.

Сеялку опускают в рабочее положение только на ходу, чтобы предотвратить забивание сошников почвой. Перед поворотом агрегата рабочие и маркеры сеялок поднимают. На всем протяжении посевных работ следят за работой приборов контроля посева семян и уровня семян в бункерах.

При смене фракций высеваемых семян регулируют положение вилки сбрасывателя.

6. Показатели использования и эксплуатационные затраты

6.1 Сменная производительность агрегата

Wсм = 0,1* Bр* vр*Тр = 0,1* Bр* vр* tсм* τ , га/см

Wсм4 = 0,1*5,6*5,03*7*0,8 = 15,77

6.2 Расход топлива

G = Gсм/ Wсм = (Gр*Тр + Gхх*Тхх)/ Wсм, кг/га

где: Gр, Gхх, – расход топлива при рабочем движении и на холостом ходу, кг/ч; Тр, Тхх, – время затраченное на выполнение работы и холостого хода, ч.

G = (13,2 * 5,6 + 6,2 *1,4)/15,77 = 5,24

6.3 Затраты рабочего времени

Затраты рабочего времени на единицу выполненной работы

Зт = Р/ Wч, чел.-ч/га

где: Р – число работающих на агрегате, чел.

6.4 Эксплуатационные затраты

Эз =Сз +Са +Стр.то + Ст, руб/га

где: Сз – заработная плата механизаторов; Са – амортизационные отчисления; Стр.то – затраты на текущий ремонт и техническое обслуживание; Ст – затраты на топливо и смазочные материалы.

Сз = n i z i/Wч , руб/га

где: n – число рабочих, обслуживающих агрегат; z – оплата рабочих по соответствующему тарифному разряду (по 9 разряду 6,35) руб/ч.

Сз = 1*6,35 /2,25 = 2,82

Са = А / Wч, руб/га

где:; А – сумма амортизационных отчислений трактора и схм, руб/ч.

Са = (7,6 + 28,6) /2,25 = 16,08

Аналогично определяются затраты на текущий ремонт и техническое обслуживание

Стр.то =(8,3 + 18,2) /2,25 = 11,78

где: Цт – комплексная цена топлива, руб/га

Ст = 9 * 5,24= 47,16

Находим сумму всех затрат

Эз = 2,82 + 16,08 + 11,78 + 47,16 = 77,84 руб/га

Раздел: Транспорт

Количество знаков с пробелами: 16481

Количество таблиц: 2

Количество изображений: 2

Похожие работы

. В – мульчирующий влагосберегающий слой. 9 Описание устройства, процесса работы и регулировок проектируемой машины 9.1 Устройство Модернизированная сеялка для посева зерновых культур бороздково-ленточным способом выполнена на базе серийной сеялки СЗ – 2,8. Модернизация заключается в изменении конструкции сошниковой секции и замене гладкого катка на струнный. Остальные элементы остаются без .

. двигателей, ходовой части тракторов, или пополнить ряды сельскохозяйственной техники новыми тракторами и сельскохозяйственными машинами. 2. Технологическая часть 2.1 Условия работы Разработка операционной технологии возделывания и уборки кукурузы на зерно. Площадь обрабатываемой культуры F = 150 га; Длина поля L = 1000м; Угол уклона У = 0; Коэффициент буксования = 0,15; Коэффициент .

. и сроков посева позволит стабилизировать зерновую продуктивность и уборочную влажность зерна, повысить экономическую эффективность возделывания кукурузы на зерно. 3.1 Схема опыта В опыте проводилось изучение реакции гибридов Обский 150СВ (ФАО 140) и (К122С*СМ7МВ)* Алтай (ФАО 110) на три срока посева. Таблица 4 - Календарные сроки посева. Годы Первый срок Второй срок Третий срок 2000 .

. рядке. Это создаёт благоприятные условия для появления дружных всходов кукурузы, положительно влияет на индивидуальную продуктивность растений. Существуют разные способы посева кукурузы. Например, согласно интенсивной технологии возделывания её можно высевать пунктирным способом. Но на ДВ основным является квадратно-гнездовой способ посева кукурузы с площадью питания 70570. Проводят его сеялками .

Читайте также: