Соединение посадкой на конус

Обновлено: 08.07.2024

1.1. Алфавитный указатель обозначений приведен в справочном приложении 5.

1.2. Коническое соединение характеризуется конической посадкой и базорасстоянием соединения.

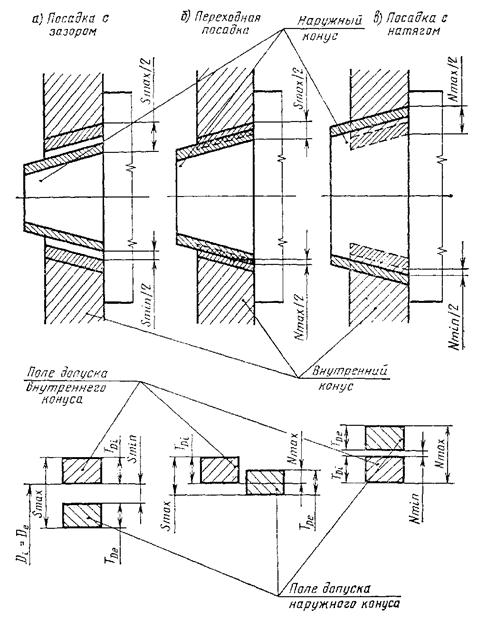

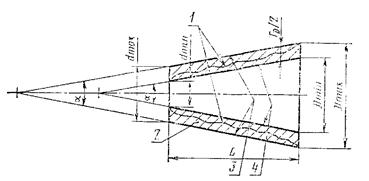

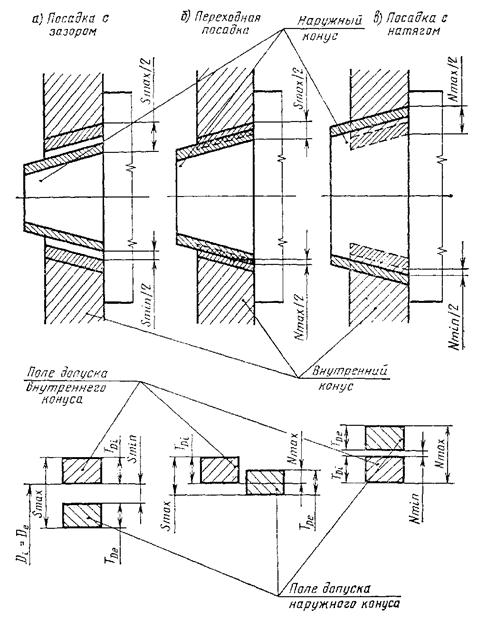

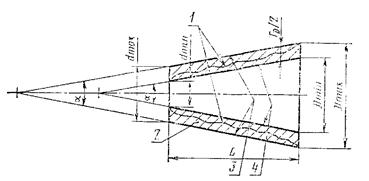

1.3.1. Посадки с фиксацией путем совмещения конструктивных элементов сопрягаемых конусов: при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом (черт. 1).

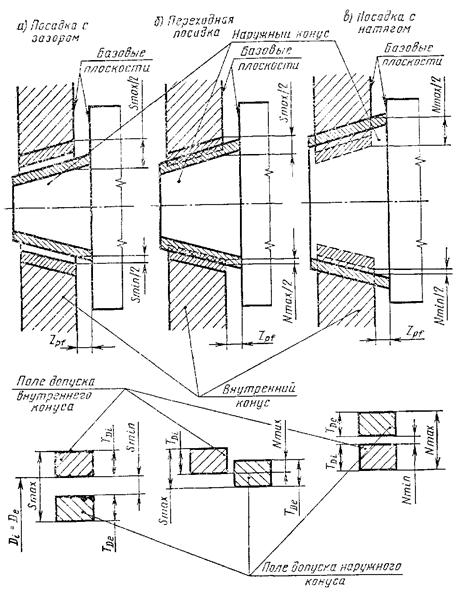

1.3.2. Посадки с фиксацией по заданному осевому расстоянию Z pf , между базовыми плоскостями сопрягаемых конусов; при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом (черт. 2).

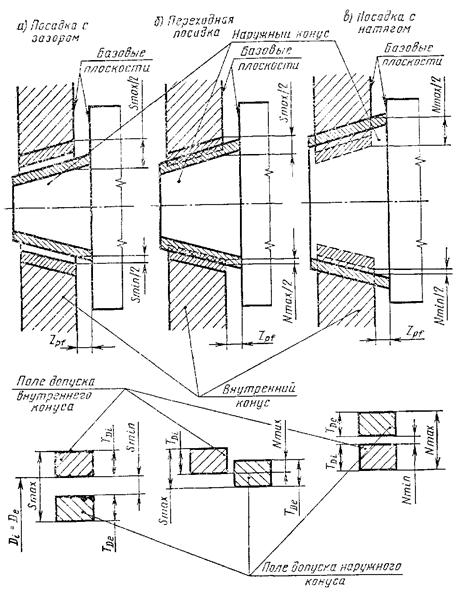

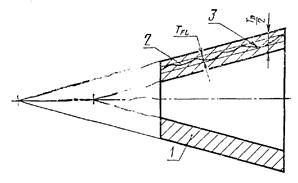

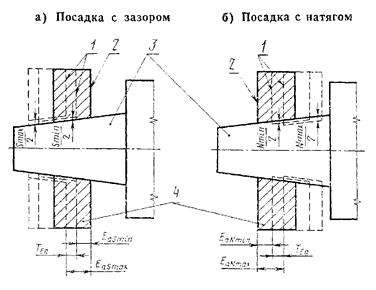

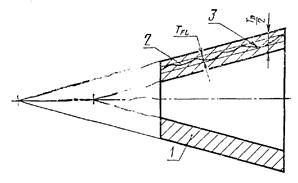

1.3.3. Посадки с фиксацией по заданному осевому смещению E а , сопрягаемых конусов от их начального положения; при этом способе фиксации возможно получение посадок с зазором и натягом (черт. 3).

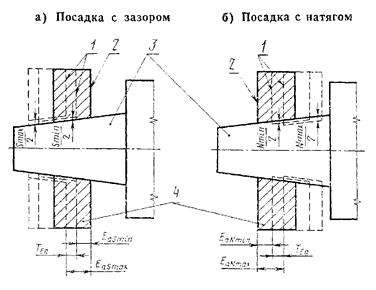

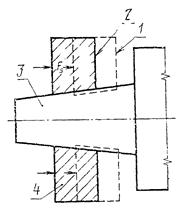

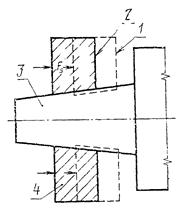

1.3.4. Посадки с фиксацией по заданному усилию запрессовки F s , прилагаемому в начальном положении сопрягаемых конусов; при этом способе фиксации возможно получение посадок с натягом (черт. 4).

допуск диаметра конуса;

допуск угла конуса;

допуски формы конуса;

допуск круглости и допуск прямолинейности образующей.

1.5. Устанавливаются два способа нормирования допусков конусов.

1.5.1. Способ 1 - совместное нормирование всех видов допусков допуском T D диаметра конуса в любом сечении.

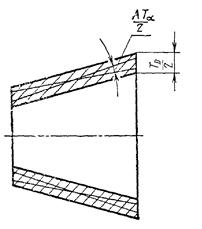

Допуск t d определяет поле допуска конуса, ограниченное двумя предельными конусами, между которыми должны находиться все точки реальной поверхности конуса, и ограничивает не только отклонения диаметра, но и отклонения угла и формы конуса (черт. 5).

1 - конечное положение; 2 - начальное положение; 3 - наружный конус; 4 - внутренний конус

1 - конечное положение; 2 - начальное положение; 3 - наружный конус; 4 - внутренний конус

При необходимости допуск T D может быть дополнен более узкими допусками угла и формы конуса; при этом все точки реальной поверхности конуса также должны находиться в поле допуска ограниченном двумя предельными конусами.

1 - реальная поверхность; 2 - поле допуска конуса; 3 - наибольший предельный конус; 4 - наименьший предельный конус

1.5.2. Способ 2 - раздельное нормирование каждого вида допусков; допуска T DS диаметра конуса в заданном сечении, допуска AT угла конуса, допуска TFR круглости и допуска T FL прямолинейности образующей конуса.

1.6. В посадках с фиксацией по конструктивным элементам и по заданному осевому расстоянию между базовыми плоскостями сопрягаемых конусов допуски конусов предпочтительно нормировать способом 1.

В этих посадках величины зазоров или натягов зависят от предельных отклонений диаметров сопрягаемых конусов. Отклонения угла и формы конуса влияют на неравномерность зазоров или натягов, а также на длину контакта и при необходимости смогут ограничиваться дополнительными допусками угла конуса AT и формы конуса T FR и T FL более узкими, чем допуск T D .

1.7. В посадках с фиксацией по заданному осевому смещению сопрягаемых конусов от их начального положения или по заданному усилию запрессовки допуски конусов предпочтительно нормировать способом 2.

В этих посадках величины зазоров или натягов определяются, в основном, условиями сборки. На неравномерность зазоров или натягов и на длину контакта оказывают влияние только допуски угла и формы конуса, а допуски диаметра влияют на базорасстояние соединения.

1.8. Допуски несопрягаемых конусов предпочтительно нормировать способом 2.

2.1. Допуски T D и T DS должны соответствовать ГОСТ 25346-82.

При выбранном квалитете допуск T D определяется по номинальному диаметру большого основания конуса, а допуск TDS - по номинальному диаметру в заданном сечении конуса.

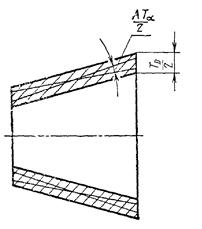

2.2. Допуск AT угла конуса (черт. 6) назначается:

при заданном допуске T D , если отклонения угла конуса должны быть ограничены в более узких пределах, чем это возможно при полном использовании допуска T D ;

при заданном допуске T DS .

Наибольшие отклонения угла конуса, возможные при полном использовании допуска TD , и соотношения между допусками угла и диаметра конуса приведены в справочном приложении 1.

2.4. Расположение предельных отклонений углов сопрягаемых конусов должно быть односторонним (+АТ или -AT) или симметричным , для несопрягаемых концов симметричным .

Данные о влиянии расположения предельных отклонений углов сопрягаемых конусов на характер их соединения приведены в справочном приложении 2.

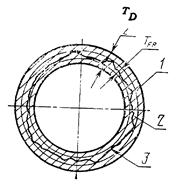

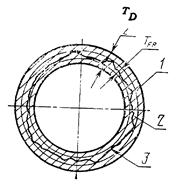

2.5. Допуски формы конуса - допуск TFR круглости (черт. 7 ) и допуск TFL прямолинейности образующей (черт. 8 ) назначаются:

при заданном допуске TD , если отклонения формы конуса должны быть ограничены в более узких пределах, чем это возможно при полном использовании допуска TD ,

при заданном допуске TDS .

Наибольшие отклонения формы конуса, возможные при полном использовании допуска TD и соотношения между допусками формы и диаметра конуса или формы и угла конуса приведены в справочном приложении 1.

2.6. Допуски Т FR и T FL должны соответствовать ГОСТ 24643-81.

При выбранной степени точности допуск T FR определяется по номинальному диаметру большого основания конуса, а допуск TFL - по номинальной длине конуса.

1 - поле допуска конуса;

2 - поле допуска круглости;

3 - реальный профиль

1 - поле допуска конуса; 2 - поле допуска прямолинейности; 3 - реальный профиль

3.1. Поля допусков диаметров наружных и внутренних конусов приведены в табл. 1.

Указанные поля должны применяться как при назначении предельных отклонений (допусков) для диаметра в любом сечении конуса, так и при назначении предельных отклонений (допусков) для диаметра в заданном сечении конуса.

Прим ечание . Если применение полей допусков по табл. 1 не может обеспечить требований, предъявляемых к изделиям, допускается применение других полей допусков по ГОСТ 25347-82.

3.2. Выбор полей допусков из табл. 1 производится с учетом способа фиксации взаимного осевого положения сопрягаемых конусов.

3.2.1. В посадках с фиксацией по конструктивным элементам или по заданному осевому расстоянию между базовыми плоскостями сопрягаемых конусов следует применять поля допусков не грубее 9-го квалитета с основным отклонением: для внутренних конусов - Н, для наружных конусов - с любым из числа указанных в табл. 1.

3.3. Предельные отклонения диаметров конусов, соответствующие полям допусков, приведенным в табл. 1, - по ГОСТ 25347-82 и по табл. 2 для полей допусков, устанавливаемых дополнительно к ГОСТ 25347-82.

Основное положительное свойство соединения с натягом — его простота и технологичность. Это обеспечивает сравнительно низкую стоимость соединения и возможность его применения в массовом производстве. Хорошее центрирование деталей и распределение нагрузки по всей посадочной поверхности позволяют использовать соединение в современных высокоскоростных машинах.

Существенный недостаток соединения с натягом — зависимость его нагрузочной способности от ряда факторов, трудно поддающихся учету: широкого рассеивания значений коэффициента трения и натяга, влияния рабочих температур на прочность соединения и т. д. К недостаткам соединения относятся также наличие высоких сборочных напряжений в деталях и уменьшение их сопротивления усталости вследствие концентрации давлений у краев отверстия. Влияние этих недостатков снижается по мере накопления результатов экспериментальных и теоретических исследований, позволяющих совершенствовать расчет, технологию и конструкцию соединения. Развитие технологической культуры и особенно точности производства деталей обеспечивает этому соединению все более широкое применение. С помощью натяга с валом соединяют зубчатые колеса, маховики, подшипники качения, роторы электродвигателей, диски турбин и т. п. Посадки с натягом используют при изготовлении составных коленчатых валов (рис.72), червячных колес (рис. 73) и пр. На практике часто применяют соединение натягом совместно со шпоночным. При этом соединение с натягом может быть основным или вспомогательным. В первом случае большая доля нагрузки воспринимается посадкой, а шпонка только гарантирует прочность соединения. Во втором случае посадку используют для частичной разгрузки шпонки и центрирования деталей. Точный расчет комбинированного соединения еще не разработан. Сложность такого расчета заключается в определении доли нагрузки, которую передает каждое из соединений. Поэтому в инженерной практике используют приближенный расчет, в котором полагают, что вся нагрузка воспринимается только основным соединением — с натягом или шпоночным. Неточность такого расчета компенсируют выбором повышенных допускаемых напряжений для шпоночных соединений.

Соединение посадкой на конус

Такие соединения применяют для закрепления деталей на концах валов (рис. 74). Давление на конической поверхности образуется в результате затяжки гайки. В остальном соединение подобно соединению посадкой с натягом. В отличие от последнего легко монтируется и демонтируется без применения специального оборудования (например, прессов). Это удобно для соединений узлов, монтаж и демонтаж которых производят не только при сборке изделия на заводе, но и в процессе эксплуатации.

Задачей расчета является определение момента Т, который может передавать соединение при заданных размерах и силе FMT затяжки гайки. Учитывая малое значение α 20 / 49 20 21 22 23 24 25 26 27 28 > Следующая > >>

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Конические соединения (применение и основные параметры)

- Конические соединения широко используются в машинах, устройствах, оборудовании и трубопроводах. Угловые ошибки и отклонения в форме сопрягаемой поверхности влияют на качество конического соединения. Для повышения точности центрирования, несущей способности, износостойкости и затяжки соединений необходимо обеспечить равномерный контакт сопрягаемых поверхностей. Оптимальный контакт достигается путем шлифования конических поверхностей. Это позволяет погрешности угла конуса быть 4 дюйма. Однако это очень трудоемкая операция, которая нарушает совместимость парных конусов.

Основные термины, определения и обозначения допусков и посадок для конических швов (ST SEV 1779-79). Символ параметра, относящегося к внутреннему конусу, дополняется индексом I, а внешний конус дополняется индексом e. Основная плоскость — это плоскость 1 (рисунок 12.3) поперечного сечения конуса, для которого указан номинальный диаметр. Базовая плоскость 2. Это помогает определить осевое положение конкретного конуса относительно сопряженного конуса.

Поскольку точность зубчатых колес является сложной, контроль этих показателей является желательным. Людмила Фирмаль

Номинальные размеры конусов и их соединений: Большие и малые диаметры G-основания, указанные диаметры O5 и дополнительное размещение Рисунок 12.3 Поперечное сечение (сечения диаметром P5 обычно являются сечениями с указанными допусками на конусы); Длина конуса b и соединение bp осевое расстояние до определенного сечения B3 — с большой базы, bx — из любой точки. Угол конуса а является углом между генераторами продольного сечения конуса. Угол наклона a 2 — это угол между образующей конуса и его осью.

Конус С представляет собой отношение разности диаметров двух секций конуса (например, внутреннего конуса Р () к расстоянию b между: C = (P — ) , = 21 § (a 2). (12.1) Уравнение (12.1) показывает, что коническая поверхность характеризуется четырьмя фундаментальными параметрами P (I, b, a. Три независимы, а четвертый вычислим. Конус представляет собой коническое соединение Наиболее полная характеристика рабочих и конструктивных особенностей: уменьшенная конусность повышает точность центрирования компонентов.

Грузоподъемность сустава можно использовать для регулировки бокового давления в суставе и зазора в суставе или помех. Увеличивает осевое перемещение компонентов, соответствующих ГОСТ или OST. Конус базового расстояния (снаружи 2 внутри 2) — расстояние между основной плоскостью и базовой плоскостью. Если плоскости 1 и 2 совпадают, базовое расстояние равно нулю (рис. 12.3, в). Базовое расстояние соединения 2 — это осевое расстояние между базовыми плоскостями сопряженного конуса.

- Фактический конус и фактические или фактические размеры (ST SEV 301-76 и ST SEV 145-75) обозначены одним и тем же символом. Сделайте символ номинальным размером, но добавьте индекс a. Конус толерантности. Допуск — допуск на диаметр конуса. Равен некоторой разнице в предельном диаметре конуса по всей длине конуса (рис. 12.4). Оп к толерантности Определите поле допуска конуса. Если все точки фактической поверхности конуса находятся в этом диапазоне, а допуски на угол, круглость и прямолинейность генератора не устанавливаются индивидуально, это ограничивает все отклонения.

Допуск To5 ограничивает только отклонение диаметра конуса в сечении с заданным осевым положением (ST SEV 145-75). Значение допуска Укажите в соответствии с квалификацией ESDP SEV.t. е. TO = 1T и To = 1T. Допуски на форму конуса — округлость топливораздаточного устройства и прямолинейность генератора Tr — ограничивают отклонение поперечного сечения конуса и индивидуального продольного поперечного сечения (ST SEV 301-76). Конус на угол допуска — см. §12.1 Осевой допуск Tg (внешний Ti, внутренняя диаграмма 12.5) конуса равен разнице между осевыми отклонениями выше и ниже конуса.

В производственном процессе возможно контролировать качество машин, деталей и деталей статистическими методами и обеспечивать заданное значение LT. Людмила Фирмаль

Осевое отклонение конуса — верхнее (внешнее exz и внутреннее E8g) — максимальное предельное отклонение осевого конуса, определяемое нижним отклонением диаметра конуса (внешний e1 и внутренний E1) в основной плоскости. Нижний (e1g-внешний и E1g-внутренний конусы) — осевое отклонение максимального ограничивающего конуса, определяемое по верхнему отклонению диаметра конусов в основной плоскости (внешний ez и внутренний E8).

Основное отклонение конуса (er w1n-external, Er pip-inner) рассчитывается по главному отклонению поля допуска конуса в главной плоскости (это конус C со знаком минус, указывающим главное отклонение диаметра конуса). Разделенное частное). Осевое смещение конуса отсчитывается от основной плоскости. Положительный, если ориентирован сверху конуса, и отрицательный, если ориентирован сверху конуса. Рисунок 12.5.

Осевое отклонение конуса, осевой допуск конуса и все типы их соединения зависят от отклонения и допуска диаметра конуса.OaL (a 2) = (eI2) ei от треугольника (см. Рис. 12.5). 2 (а 2) = С, так Toeh = EIS. Аналогичным образом получим формулу для расчета всех осевых отклонений конуса. E8r (ez) = E1 (e1) C; E1r (e1 ^ = E8 (ez) C (12,2) и его осевой допуск Ty = 1Te1C-, Ta-TG ^ C. (12,3) Коническая посадка определяет характер конической Соединение по разнице диаметров внутреннего и наружного конусов в поперечном сечении (до сборки), которые объединяются после фиксации осевого положения. Коническая посадка имеет зазор (рис. 12.6, а), переход (рис. 12.6, б) и посадку с натягом (рис. 12.6, в).

Маржинальный разрыв и интерференция конусных посадок также делятся на максимальные и минимальные. Согласно способу фиксации относительных положений сопряженных конусов, посадка делится на фиксированные посадки путем объединения конструктивных элементов. На заданном осевом расстоянии Рисунок 12.6 При заданном взаимном осевом смещении от исходного положения. Для данной толкающей силы. Первые два метода фиксации сопряженного конуса позволяют получить посадочные места для всех трех групп (зазор, переход и посадка с натягом).

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

1.1. Алфавитный указатель обозначений приведен в справочном приложении 5.

1.2. Коническое соединение характеризуется конической посадкой и базорасстоянием соединения.

1.3.1. Посадки с фиксацией путем совмещения конструктивных элементов сопрягаемых конусов: при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом (черт. 1).

1.3.2. Посадки с фиксацией по заданному осевому расстоянию Z pf , между базовыми плоскостями сопрягаемых конусов; при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом (черт. 2).

1.3.3. Посадки с фиксацией по заданному осевому смещению E а , сопрягаемых конусов от их начального положения; при этом способе фиксации возможно получение посадок с зазором и натягом (черт. 3).

1.3.4. Посадки с фиксацией по заданному усилию запрессовки F s , прилагаемому в начальном положении сопрягаемых конусов; при этом способе фиксации возможно получение посадок с натягом (черт. 4).

допуск диаметра конуса;

допуск угла конуса;

допуски формы конуса;

допуск круглости и допуск прямолинейности образующей.

1.5. Устанавливаются два способа нормирования допусков конусов.

1.5.1. Способ 1 - совместное нормирование всех видов допусков допуском T D диаметра конуса в любом сечении.

Допуск t d определяет поле допуска конуса, ограниченное двумя предельными конусами, между которыми должны находиться все точки реальной поверхности конуса, и ограничивает не только отклонения диаметра, но и отклонения угла и формы конуса (черт. 5).

1 - конечное положение; 2 - начальное положение; 3 - наружный конус; 4 - внутренний конус

1 - конечное положение; 2 - начальное положение; 3 - наружный конус; 4 - внутренний конус

При необходимости допуск T D может быть дополнен более узкими допусками угла и формы конуса; при этом все точки реальной поверхности конуса также должны находиться в поле допуска ограниченном двумя предельными конусами.

1 - реальная поверхность; 2 - поле допуска конуса; 3 - наибольший предельный конус; 4 - наименьший предельный конус

1.5.2. Способ 2 - раздельное нормирование каждого вида допусков; допуска T DS диаметра конуса в заданном сечении, допуска AT угла конуса, допуска TFR круглости и допуска T FL прямолинейности образующей конуса.

1.6. В посадках с фиксацией по конструктивным элементам и по заданному осевому расстоянию между базовыми плоскостями сопрягаемых конусов допуски конусов предпочтительно нормировать способом 1.

В этих посадках величины зазоров или натягов зависят от предельных отклонений диаметров сопрягаемых конусов. Отклонения угла и формы конуса влияют на неравномерность зазоров или натягов, а также на длину контакта и при необходимости смогут ограничиваться дополнительными допусками угла конуса AT и формы конуса T FR и T FL более узкими, чем допуск T D .

1.7. В посадках с фиксацией по заданному осевому смещению сопрягаемых конусов от их начального положения или по заданному усилию запрессовки допуски конусов предпочтительно нормировать способом 2.

В этих посадках величины зазоров или натягов определяются, в основном, условиями сборки. На неравномерность зазоров или натягов и на длину контакта оказывают влияние только допуски угла и формы конуса, а допуски диаметра влияют на базорасстояние соединения.

1.8. Допуски несопрягаемых конусов предпочтительно нормировать способом 2.

2.1. Допуски T D и T DS должны соответствовать ГОСТ 25346-82.

При выбранном квалитете допуск T D определяется по номинальному диаметру большого основания конуса, а допуск TDS - по номинальному диаметру в заданном сечении конуса.

2.2. Допуск AT угла конуса (черт. 6) назначается:

при заданном допуске T D , если отклонения угла конуса должны быть ограничены в более узких пределах, чем это возможно при полном использовании допуска T D ;

при заданном допуске T DS .

Наибольшие отклонения угла конуса, возможные при полном использовании допуска TD , и соотношения между допусками угла и диаметра конуса приведены в справочном приложении 1.

2.4. Расположение предельных отклонений углов сопрягаемых конусов должно быть односторонним (+АТ или -AT) или симметричным , для несопрягаемых концов симметричным .

Данные о влиянии расположения предельных отклонений углов сопрягаемых конусов на характер их соединения приведены в справочном приложении 2.

2.5. Допуски формы конуса - допуск TFR круглости (черт. 7 ) и допуск TFL прямолинейности образующей (черт. 8 ) назначаются:

при заданном допуске TD , если отклонения формы конуса должны быть ограничены в более узких пределах, чем это возможно при полном использовании допуска TD ,

при заданном допуске TDS .

Наибольшие отклонения формы конуса, возможные при полном использовании допуска TD и соотношения между допусками формы и диаметра конуса или формы и угла конуса приведены в справочном приложении 1.

2.6. Допуски Т FR и T FL должны соответствовать ГОСТ 24643-81.

При выбранной степени точности допуск T FR определяется по номинальному диаметру большого основания конуса, а допуск TFL - по номинальной длине конуса.

1 - поле допуска конуса;

2 - поле допуска круглости;

3 - реальный профиль

1 - поле допуска конуса; 2 - поле допуска прямолинейности; 3 - реальный профиль

3.1. Поля допусков диаметров наружных и внутренних конусов приведены в табл. 1.

Указанные поля должны применяться как при назначении предельных отклонений (допусков) для диаметра в любом сечении конуса, так и при назначении предельных отклонений (допусков) для диаметра в заданном сечении конуса.

Прим ечание . Если применение полей допусков по табл. 1 не может обеспечить требований, предъявляемых к изделиям, допускается применение других полей допусков по ГОСТ 25347-82.

3.2. Выбор полей допусков из табл. 1 производится с учетом способа фиксации взаимного осевого положения сопрягаемых конусов.

3.2.1. В посадках с фиксацией по конструктивным элементам или по заданному осевому расстоянию между базовыми плоскостями сопрягаемых конусов следует применять поля допусков не грубее 9-го квалитета с основным отклонением: для внутренних конусов - Н, для наружных конусов - с любым из числа указанных в табл. 1.

3.3. Предельные отклонения диаметров конусов, соответствующие полям допусков, приведенным в табл. 1, - по ГОСТ 25347-82 и по табл. 2 для полей допусков, устанавливаемых дополнительно к ГОСТ 25347-82.

Конус-замковая полумуфта (Taper-Lock Bushing) для валов – инновационная (относительно) сборная конструкция сцепления для посадки на механический вал. Технология, широко используемая на практике американской и западноевропейской промышленно-производственной индустрии. Однако подобного рода изделия также активно внедряются в российский промышленный сектор. Отличается продукт, в первую очередь, удобством применения.

Конус-замковая полумуфта — общие характеристики и стандарты

Для механического продукта, коим является конус-замковая полумуфта (цепная звёздочка или шкив), явными преимущественными критериями выступают:

- высокая степень стандартизации,

- высокая точность исполнения,

- компактная структура,

- простота установки и съёма.

Размерность конусной втулки представлена серией стандартного дизайна. Внутренний паз изготовлен (обработан) в полном соответствии стандарту ISO для посадки на вал. Конус-замковая полумуфта для валов (Taper-Lock Bushing), удачно подходит в самых разных случаях применения.

Такой выглядит сборка конус-замковой полумуфты, которая используется под крепление крыльчатки вентилятора приточных или вытяжных вентиляционных систем. Шестью болтами, расположенными на периферийной окружности, крепится непосредственно рабочее колесо (крыльчатка)

Основные характеристики конус-замковой полумуфты следующие:

- материал: высококачественный чугун GG25 и сталь С45;

- обработка поверхности фосфатированием или обычная;

- легко устанавливается, легко подлежит демонтажу;

- обработка с учётом допусков высокой точности;

- обширный ассортимент метрической размерности;

- компактная лёгкая и удобная сборка;

- доступные типоразмеры: 1008, 1108, 1210, 1610, 1615, 2012, 2517, 3020, 3030, 3535, 4030, 4040, 5050, 6050, 7060, 8065, 10085, 120100.

Как установить и снять конус-замковую полумуфту?

Установка подразумевает сборку системы сочленением полумуфты с конусной разрезной втулкой, зажимаемой входящими в комплект двумя винтами. Головки стяжных (замковых) винтов, как правило, сделаны под шестигранный торцевой ключ.

Правильно выполненная сборка имеет решающее значение для качественной работы привода в целом. Неправильная установка может стать причиной появления дефектов и нарушений работы привода.

Помимо указанной на картинке ниже полумуфты, компонентом сборки могут выступать цепные звёздочки или шкивы ремённых передач, а также иные аксессуары. Любой из отмеченных компонентов насаживается на коническую втулку, которая, в свою очередь, насаживается на механический вал, оснащённый классической шпонкой.

Пример насадки сборки конус-замковой полумуфты на механический вал электродвигателя до выравнивания по граням и стяжки винтами. Здесь насадка показана в качестве демонстрации (диаметр вала не соответствует диаметру конусной втулки). На практике нужен точный подбор внутреннего отверстия конусной втулки по диаметру вала

Благодаря конструктивному исполнению конической втулки с разрезом вдоль оси, насадка на вал осуществляется легко, без применения механического инструмента. В крайнем случае, для облегчения насадки можно несколько расширить коническую втулку, поместив в разрез лезвие плоской отвёртки.

Втулки конические с разрезом доступны под различные диаметры посадочных отверстий полумуфт, звёздочек, шкивов и т.п. Таким образом, применение конус-замковой полумуфты охватывает широкий диапазон размеров механических валов, используемых в промышленности.

Пошаговый инструктаж установки конус-замковой полумуфты

Рассмотрим пошаговый процесс инсталляции сборки, а также процедуру съёма. Следует отметить, обе процедуры занимают по времени реально считанные минуты. Процесс попросту несравним с той процедурой, что применялась ранее посредством жёстких манипуляций с применением инструмента и нагрева.

Это стандартный шаг, направленный на очистку функциональных поверхностей от возможных загрязнений. Очистке подлежат поверхности посадочной области полумуфты, внутреннего отверстия конусной втулки, всех половин отверстий под стяжные винты.

Инструкция категорически запрещает пользоваться различными смазочными маслами для чистки конусной втулки и других деталей сборки.

Продвинуть ступицу (полумуфту, звездочку, шкив и т.п.) вперёд с посадкой на конической втулке, совместить торцевые грани обеих деталей и половинки монтажных отверстий (как на картинке ниже). Следует отметить — все отверстия сборки только наполовину резьбовые.

Конфигурация монтажных половин отверстий конусной втулки и ступицы в зависимости от типоразмера сборки: A — типоразмеры 1006 — 3030; B — типоразмеры 3535 — 6050; C — типоразмеры 7060 — 10085; D — типоразмер 120100; Отверстия синего цвета — установочные; Отверстия красного цвета — съёмные

Для установочных отверстий область резьбы находится со стороны ступицы, но не со стороны конусной втулки. Соответственно, отверстия под съём имеют резьбу со стороны втулки, но не со стороны ступицы.

Нанести на винты небольшое количество смазки, завернуть по резьбе внутрь монтажных отверстий с половинчатой резьбой, обозначенные цифрой ( 2 ) на картинке выше. Наносить смазку на конусную втулку, внутрь отверстий или посадочное место вала не рекомендуется.

Вставить монтажные винты в отверстия и поочерёдно завернуть до упора шестигранным ключом. Ступичная часть и коническая втулка, при этом, плотно стягиваются в замковую систему. Затянуть винты, применяя усилие, равное примерно половине рекомендуемого момента затяжки.

Таблица: рекомендуемые значения момента затяжки монтажных винтов:

| Типоразмер сборки | Количество винтов замка | Размер винтов, мм | Момент затяжки, Нм |

| 1008 | 2 | 6,35 * 12,7 | 6.2 |

| 1108 | 2 | 6,35 * 12,7 | 6.2 |

| 1210 | 2 | 9,52 * 15,87 | 19.8 |

| 1610 | 2 | 9,52 * 15,87 | 19.8 |

| 2012 | 2 | 11,11 * 22,22 | 31.6 |

| 2517 | 2 | 12,7 * 25,4 | 48.5 |

| 3020 | 2 | 15,87 * 31,75 | 90.4 |

| 3525 | 3 | 12,7 * 38,1 | 112.9 |

| 4030 | 3 | 15,87 * 44,45 | 192.1 |

| 4535 | 3 | 19,05 * 50,8 | 276.9 |

| 5040 | 3 | 22,22 * 57,15 | 350.2 |

| 6050 | 3 | 31,75 * 88,9 | 883.6 |

| 7060 | 4 | 31,75 * 88,9 | 883.6 |

| 8065 | 4 | 31,75 * 88,9 | 883.6 |

| 10085 | 4 | ||

| 120100 | 6 |

Недопустимо пользоваться ключами под шестигранную головку, имеющими износ граней. Применение такого инструмента способствует созданию ослабленной сборки или повреждению монтажных винтов.

Для увеличения силы сопряжения конической втулки с телом ступицы, допускается слегка обстучать поверхность этой детали с помощью латунной выколотки или пуансона ( не применять стальной молоток! ). После такой процедуры дополнительно подтянуть монтажные винты полным моментом затяжки.

Пошаговая инструкция на съём конус-замковой полумуфты

Снимать сборку конус-замковой полумуфты также просто, как выполнять инсталляцию. Более того, операция демонтажа обычно требует даже меньше времени, чем затрачивается на сборку и монтаж системы.

Применяя ручной инструмент – шестигранный ключ, необходимо ослабить и полностью выкрутить монтажные установочные винты из отверстий.

Вставить монтажные винты в отверстия сборки, предназначенные под съём (разблокирование замка). На картинке выше эти отверстия обозначены цифрой ( 1 ) – закрашены тёмным цветом.

Завернуть монтажные винты до упора, применить некоторое усилие затяжки до момента, пока коническая втулка и ступичная часть не выйдут из состояния плотного соединения. Стянуть (обычно вручную) конусную втулку с вала, следом снять ступичную часть.

Конус-замковая полумуфта и видеоролик-демонстрация

Видео ниже демонстрирует процесс работы с конус-замковой полумуфтой. Кадры ролика показывают последовательность манипуляций, как в процессе демонтажа устройства, так и в процессе установки сборки на валу электродвигателя:

Заключительный штрих

КРАТКИЙ БРИФИНГ

Читайте также: