Расчет и выбор посадок подшипников качения курсовая

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Согласно чертежу (рис.1) подшипник используется в цилиндрическом редукторе. Подшипник является одной из опор выходного вала, на котором установлены шкивы, звездочки или полумуфты. Установка соответствует третьей типовой схеме, согласно которой наружное кольцо подшипника воспринимает радиальную нагрузку, постоянную по направлению и вращающуюся нагрузку меньшую по значению. Наружное кольцо установлено неподвижно. Значит, наружное кольцо воспринимает равнодействующую двух нагрузок (радиальной и вращающейся) ограниченным участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности корпуса. Следовательно, вид нагружения наружного кольца – колебательный.

Внутреннее кольцо подшипника вращается совместно с валом и воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения подшипника и передает ее последовательно всей посадочной поверхности вала. Следовательно, вид нагружения кольца – циркуляционный [2, с. 343, табл. 4.88].

Нет нужной работы в каталоге?

Сделайте индивидуальный заказ на нашем сервисе. Там эксперты помогают с учебой без посредников Разместите задание – сайт бесплатно отправит его исполнителя, и они предложат цены.

Цены ниже, чем в агентствах и у конкурентов

Вы работаете с экспертами напрямую. Поэтому стоимость работ приятно вас удивит

Бесплатные доработки и консультации

Исполнитель внесет нужные правки в работу по вашему требованию без доплат. Корректировки в максимально короткие сроки

Если работа вас не устроит – мы вернем 100% суммы заказа

Техподдержка 7 дней в неделю

Наши менеджеры всегда на связи и оперативно решат любую проблему

Строгий отбор экспертов

Требуются доработки?

Они включены в стоимость работы ![]()

Работы выполняют эксперты в своём деле. Они ценят свою репутацию, поэтому результат выполненной работы гарантирован

Посадки с натягом предназначены для получения неподвижных неразъемных соединений без дополнительного крепления деталей, относительная неподвижность которых обеспечивается только за счет сил трения, возникающих на контактирующих поверхностях под действием упругих сил деформаций, создаваемых натягом.

Дано: d = 25 мм; d1 = 0мм; d2= 40 мм; l= 25 мм; MKP = 32 Н·м;

материал втулки - Сталь 20ХН (Е = 2·10 11 Па; предел текучести σт2= 600 МПа; μ2 = 0,3); материал вала – Сталь 45 (Е2 = 0,9·10 11 Па; предел текучести σт1=360 МПа; μ 2=0,3); Rz1 = 5 мкм; Rz2 = 10 мкм; f = 0,15; способ запрессовки – механический.

1) определяем значения коэффициентов С1 и С2:

2) определяем наименьший расчетный натяг при осевом нагружении:

3) определяем наибольшее допустимое давление на контактирующих поверхностях вала и втулки:

4) При расчете наибольшего расчетного натяга учитываем наименьшее из Р1 и Р2 Определяем наибольший расчетный натяг:

5) Определяем значение поправок учитывающие изменение расчетных натягов:

а) поправка, учитывающая смятие неровностей контактирующих поверхностей деталей

U= 2· k· (Rz1 + ·Rz2) = 2· 0,5 · (10+5) = 15мкм

где, k - коэффициент, учитывающий величину смятия неровностей втулки и вала в зависимости от метода сборки и механических свойств материалов (табл. III-8 [3]);

б) поправка, учитывающая различие коэффициентов линейного расширения материалов втулки и вала, а также отличие рабочей температуры деталей соединения от температуры при сборке

где, α 1 и α2 - коэффициенты линейного расширения материалов втулки и вала(1/°С), (табл. III-4 [3]);

tp – t=0 - соответственно рабочая температура и температура при сборке деталей соединения, °С.

в) поправка Uуд, учитывающая при ≤ 1 неравномерность контактных давлений у торцов охватывающей детали и в середине соединения. Эту поправку приближенно можно найти по графику на рис. III-10 [3] Uуд = 0,95

г) поправка Uц учитывающая деформацию деталей от действия центробежных сил.

Uц = 2 мкм.

U = 15 мкм; Ut = 0 мкм; Uц = 2мкм; Uуд.= 0.95 мкм

6) Определяем наименьшее и наибольшее значение функциональных натягов:

Nmin.ф = Nmin.p+U+Ut+Uц = 4+15+0+2 = 21 мкм

Nmах.ф = (Nmах.p+U+Ut+Uц) Uуд = (56+15+0+2)·0,95 = 70 мкм

Выбранная посадка с натягом должна удовлетворять неравенствам

Делаем проверку: N з.э ≥ Nз.c.

где, N з.э = Nmin.тa6л. - Nmin.ф. - запас при эксплуатации;

N з.с. = Nmaxф - Nmaxтабл. - технологический запас прочности.

Пользуясь табл. 1.49 [2] и проверяя условия неравенства, выбираем посадку, Ø25 у которой Nmax.табл.= 27 мкм и Nminтабл. = 69мкм

Делаем проверку: N з.э ≥ Nз.c

Nз.э= 27 – 21 = 6 мкм ≥ Nз.с = 70 – 69 =1 мкм

Условия выполняются – посадка подобранна.

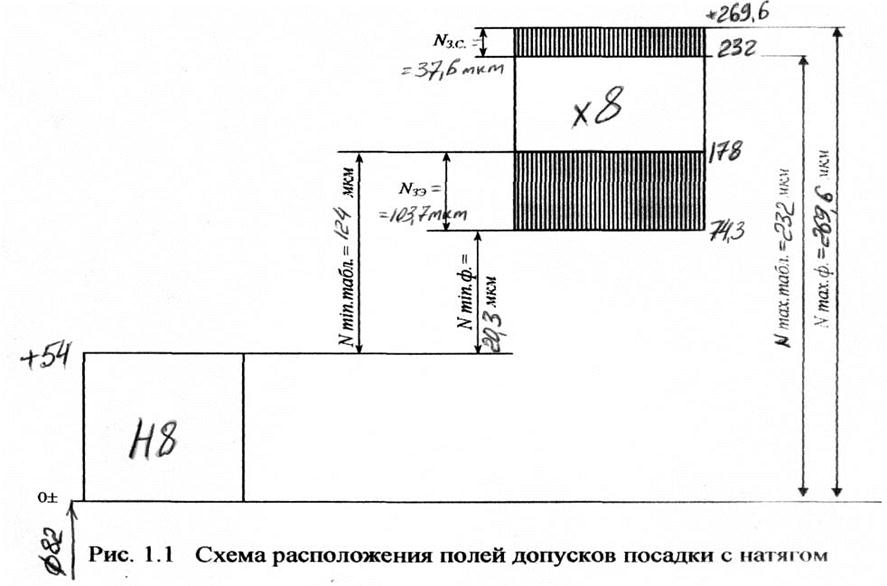

Вычерчиваем схему расположения полей допусков выбранной посадки с указанием предельных отклонений и размеров, а также натягов и запасов на сборку и эксплуатацию.

2. Расчет и выбор посадок подшипников качения

Подберем посадки под внутренние и наружные кольца. Для радиального однорядного подшипника подберем посадки под внутреннее и наружное кольца. Расчетная радиальная реакция опоры R = 10 кН. Вал вращается, нагрузка умеренная, спокойная, осевой нагрузки на опору нет.

Внутренний диметр. d = 25 мм;

Наружный диаметр. D = 62 мм;

Ширина. В = 16 мм;

Радиус закругления фаски. r = 1,5 мм.

Согласно заданному условию, внутреннее кольцо вращается с валом, устанавливаем характер нагружения колец подшипника.

Внутреннее кольцо испытывает циркуляционный вид нагружения, т.к. кольцо воспринимает радиальную нагрузку R последовательно всей окружностью дорожки качения и передает ее также последовательно всей посадочной поверхности вала, т.е. кольцо вращается относительно радиальной нагрузки.

Наружное кольцо испытывает местный вид нагружения, т.к. кольцо воспринимает радиальную нагрузку R ограниченным участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности корпуса, т.е. кольцо не вращается относительно нагрузки.

Определяем интенсивность нагрузки на посадочной поверхности шейки вала:

где, R - радиальная нагрузка на опору, кН;

В - ширина подшипника, м; г - ширина фаски кольца подшипника, м;

k1 - динамический коэффициент посадки, зависящий от характера на грузки (k1=1 при перегрузке до 150%, умеренных толчках и вибрациях;

k2 - коэффициент, учитывающий степень ослабления натяга при полом вале или тонкостенном корпусе (значения k2 приведены в табл. 8.5 [l], стр. 188; при сплошном вале k2=1);

k3 - коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии соевой нагрузки на опору. Значения k3 приведены в табл. 8.5[1], стр.188. Для радиальных и радиально-упорных подшипников с одним наружным или внутренним кольцом k3=1)

Допускаемому значению интенсивности нагрузки на посадочной поверхности вала (табл. 8, 4 [l]) соответствует поле допуска k6 по ЕСДП.

По табл. 8.6 [1] заданным условиям для отверстия корпуса с учетом характера нагружения, режима работы, типа и размера подшипника соответствует поле допуска Н7 по ЕСДП.

По ГОСТ 25347-82 (СТ СЭВ 144-75) и табл. 2 [4], стр.279, определяем предельные отклонения размеров для колец подшипника и сопрягаемых с ним элементов (вала и корпуса).

d – номинальный диаметр отверстия внутреннего кольца, мм;

D – номинальный диаметр наружной цилиндрической поверхности наружного кольца, мм;

B – номинальная ширина подшипника, мм;

r – номинальная координата монтажной фаски, мм.

Из чертежа определяют установочные размеры сопрягаемых с подшипником деталей (мм) – диаметр заплечика вала; диаметр заплечика отверстия, т.е. корпусной детали.

Рисунок 4.1 Основные параметры шариковых радиальных однорядных подшипников | При циркуляционном нагружении колец подшипника выбор посадки на валы и в отверстия корпуса проводится по PR (кН / м) – интенсивности нагрузки на посадочной поверхности. PR = R / b × kп × F × FA , где R – расчетная радиальная нагрузка на опору, кН; b = В – 2r – рабочая ширина посадочного места (ширина внутреннего кольца при посадке подшипника на вал или наружного кольца при посадке в отверстие корпуса), м; kп - динамический коэффициент посадки, зависящий от характера нагрузки (при перегрузке до 150%, умеренных толчках и вибрации kп = 1; при перегрузке до 300%, сильных ударах и вибрации kп = 1,8); |

FA – коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору. Для радиальных и радиально – упорных подшипников с одним наружным или внутренним кольцом FA = 1.

Таблица 4.1 Значения коэффициента F

| Для вала | Для корпуса | ||||

| свыше | до | Для всех подшипников | |||

| - 0,4 0,7 0,8 | 0,4 0,7 0,8 - | 1,2 1,5 | 1,4 1,7 2,3 | 1,6 | 1,1 1,4 1,8 |

| Примечание. d и D – соответственно диаметры отверстия и наружной поверхности подшипника; dотв – диаметр отверстия полого вала; Dкорп – диаметр наружной поверхности тонкостенного корпуса. |

Допускаемые значения PR для различных посадок приведены в табл. 4.2. По величине PR выбирается посадка для циркуляционно нагруженного кольца подшипника.

Таблица 4.2 Допускаемые интенсивности нагрузок на посадочных поверхностях валов и корпусов

В общем случае выбор посадок подшипников на вал и в отверстие корпуса производят в зависимости от того, вращается или не вращается данное кольцо относительно действующей на него радиальной нагрузки или от вида нагружения, величины, направления и динамики действующих нагрузок.

Посадку вращающихся колец подшипников для исключения их проворачивания по посадочной поверхности вала или отверстия корпусов в процессе работы под нагрузкой необходимо выполнять с гарантированным натягом. Допускается в технически обоснованных случаях наличие зазоров в соединении.

Посадку одного из невращающихся колец подшипниковых узлов двухопорного вала необходимо проводить с гарантированным зазором для обеспечения регулировки осевого натяга или зазора подшипников, а также для компенсации температурных расширений валов и корпусов.

Кольца, которые подвергаются местному нагружению, должны устанавливаться с гарантированным зазором или по переходной посадке при минимальном натяге. Это необходимо для того, чтобы кольцо, подвергаемое местному нагружению, могло в процессе работы иногда проворачиваться, чтобы нагрузка не приходилась постоянно на одно место, так как это может привести к быстрому местному износу. При повороте колец в процессе эксплуатации износ подшипника будет происходить равномерно.

Виды нагружения колец подшипников качения при радиальных нагрузках в зависимости от условий работы приведены в табл. 4.3.

Таблица 4.3 Виды нагружения колец подшипников качения при радиальных нагрузках в зависимости от условий работы (по ГОСТ 3325 – 85)

| Условия работы | Виды нагружения | ||

| Характеристика нагрузок | Вращающееся кольцо | внутреннего кольца | наружного кольца |

| Постоянная по направлению | Внутреннее | Циркуляционное | Местное |

| Наружное | Местное | Циркуляционное | |

| Постоянная по направлению и вращающаяся, меньшая постоянной по значению | Внутреннее | Циркуляционное | Колебательное |

| Наружное | Колебательное | Циркуляционное | |

| Постоянная по направлению и вращающаяся, большая постоянной по значению | Внутреннее | Местное | Циркуляционное |

| Наружное | Циркуляционное | Местное | |

| Постоянная по направлению | Внутреннее и наружное кольцо в одном или противоположном направлении | Циркуляционное | Циркуляционное |

| Вращающаяся с внутренним кольцом | Местное | Циркуляционное | |

| Вращающаяся с наружным кольцом | Циркуляционное | Местное |

Посадки колец шариковых и роликовых радиальных подшипников на вал и в отверстие корпуса в зависимости от вида нагружения выбирают в соответствии с табл. 4.4.

Рекомендуемое сочетание полей допусков для местно нагруженных колец подшипника качения приведено на рис. 4.2.

Рисунок 4.2 Схема выбора полей допусков для местно нагруженных колец

Таблица 4.4 Посадки колец шариковых и роликовых радиальных подшипников на вал и в отверстие корпуса в зависимости от вида нагружения (по ГОСТ 3325 - 85)

| Виды нагружения колец | Посадки колец |

| внутреннего вала | наружного корпуса |

| Местное | |

| Циркуля-ционное | |

| Колеба- тельное |

Рисунок 4.3 Схема расположения полей допусков при посадках подшипников на валы и в отверстия корпусов

Таблица 4.5 Допуски для среднего диаметра отверстия по классам точности шариковых и роликовых радиальных и шариковых радиально – упорных подшипников (по ГОСТ 3325 – 85)

| Интервалы номинальных диаметров d, мм | Допуски диаметра отверстия подшипника Ldm , мм |

| Классы точности | |

| От 0,6 до 3 св. 3 до 6 св. 6 до 10 св. 10 до 18 св. 18 до 30 св. 30 до 50 св. 50 до 80 св. 80 до 120 св. 120 до 180 св. 180 до 250 | 6,5 |

Таблица 4.6 Допуски для среднего наружного диаметра по классам точности шариковых и роликовых радиальных и шариковых радиально – упорных подшипников (по ГОСТ 3325 – 85)

| Интервалы номинальных диаметров D,мм | Допуски наружного диаметра подшипника lDm , мм |

| Классы точности | |

| От 2,5 до 6 св. 3 до 6 св. 6 до 10 св. 10 до 18 св. 18 до 30 св. 30 до 50 св. 50 до 80 св. 80 до 120 св. 120 до 150 св.150 до 180 св. 180 до 250 св. 250 до 315 | 6,5 |

Рисунок 4.4 - Схема расположения полей допусков на средние наружный диаметр и диаметр отверстия подшипников по классам точности

Рисунок 4.5 - Схема общих обозначений полей допусков на средние наружный диаметр и диаметр отверстия подшипников

По таблицам 4.5 и 4.6 устанавливаются допускаемые отклонения по внутреннему и наружному диаметрам подшипника

В соответствии с выбранными посадками подшипника на вал и в корпус, по таблицам стандарта на допуски и посадки гладких соединений СТ СЭВ 144 – 75 или СТ СЭВ 145 – 75, устанавливаются предельные отклонения на размер вала по системе отверстия и на размер отверстия в корпус по системе вала.

По установленным отклонениям вычерчиваются раздельные схемы расположения полей допусков на соединение внутреннего кольца подшипника с валом и на соединение наружного кольца с корпусом. На схемах проставляются полученные расчетом наименьшее и наибольшее значение натягов и зазоров.

Посадку, назначенную для циркуляционно нагруженного кольца, следует проверить на наличие посадочного зазора Gr , мкм (рис. 4.6).

при посадке подшипника на вал

при посадке подшипника в корпус

где Gr – посадочный радиальный зазор;

Grem = 0,5 (Gremax + Gremin ) – средний начальный радиальный зазор, т.е. среднее значение радиального зазора ненагруженного подшипника. Наибольшее и наименьшее значение радиального зазора ненагруженного подшипника (Gremax и Gremin ) устанавливается по таблице 4.7;

натягу Nmax, образовавшемуся при посадке циркуляционно нагруженного кольца подшипника на вал или в отверстие корпуса, мкм.

Расчетом определяется значение приведенного диаметра беговой дорожки циркуляционно нагруженного кольца подшипника

для внутреннего кольца

dо = d + (D – d) / 4, мм;

для наружного кольца

Dо = D – (D – d) / 4, мм.

Рисунок 4.7 | При образовании в подшипнике большого посадочного зазора Gr > 70мкм, следует выбирать подшипник из 6-ой группы зазоров, у которого Gremax и Gremin будут меньшими, и следовательно будет меньшим начальный зазор Grem . Оптимальным посадочным зазором Gr в подшипнике считается зазор по величине близкий к нулю, но не равный ему. |

Таблица 4.7 – Радиальные зазоры в радиальных однорядных шариковых подшипниках

4.2 ПРИМЕР РАСЧЕТА И ВЫБОРА ПОСАДОК ДЛЯ ПОДШИПНИКОВОГО УЗЛА

Рассчитать и выбрать посадку для внутреннего и наружного колец радиального, однорядного подшипника № 211, класс точности 0. Результирующая радиальных нагрузок постоянная по направлению R = 11000 Н. Вращается вал. Вал полый . Нагрузка умеренная с малой вибрацией.

Определение технической характеристики шарикоподшипника № 211

d = 55 мм; Д = 100 мм; В = 21 мм

Определение интенсивности нагрузки на посадочной поверхности вала

Определение посадки подшипника.

Посадка внутреннего кольца на вал (циркуляционное нагружение) РR = 733 соответствует посадке – k6.

Посадка наружного кольца в отверстие корпуса (местное нагружение) соответствует посадке – Н8.

Определение отклонений посадочных поверхностей вала и отверстия корпуса.

Отклонение вала Æ 55 k6 для посадки внутреннего кольца в системе основного отверстия es = + 21 мкм; ei = + 2 мкм.

Отклонение отверстия корпуса для посадки наружного кольца по системе основного вала Æ 100 Н8; EI = 0; ES = 54 мкм.

Определение отклонений присоединительных размеров подшипника.

Отклонение внутреннего диаметра Æ 55 мм; ESLdm = 0; EILdm = - 15 мкм.

Отклонение наружного диаметра Æ 100 мм; eslDm = 0; eilDm = - 15 мкм.

Схема полей допусков посадок подшипника.

Наименьший натяг Nmin = 2 мкм; наибольший натяг Nmax = 36 мкм.

Посадка в отверстие корпуса

Наименьший зазор Smin = 0; наибольший зазор Smax = 69 мкм.

Определение величины начального зазора в подшипнике (по основному ряду) Smin = 8 мкм; Smax = 28 мкм.

Grem = 0,5 (Gremax + Gremin) = 0,5 (28 + 8) = 18 мкм.

Определение приведенного диаметра внутреннего кольца

d0 = d + = 55 + = 66,25 мм.

Определение величины деформации внутреннего кольца подшипника

Определение величины посадочного зазора

При посадке подшипника на вал образовался натяг, поэтому необходимо подшипник выбирать по 7-му дополнительному ряду, у которого Smin = 23 мкм; Smax = 43 мкм.

Grem = 0,5 (Gremax + Gremin) = 0,5 (43 + 23) = 33 мкм.

В этом случае посадочный зазор будет равен:

Следовательно, посадка на вал k6 для подшипника № 211 с начальным зазором по 7-му дополнительному ряду выбрана правильно, т.к. оптимальным посадочным зазором Gr в подшипнике считается зазор по величине близкий к нулю, но не равный ему.

История государства Древнего Египта: Одним из основных аспектов изучения истории государств и права этих стран является.

Допуски и предельные отклонения размеров подшипников качения по ГОСТ 25256-82.

ГОСТ 520-2011 устанавливает для разных типов подшипников качения классы точности: - нормальный, 6, 5, 4, Т, 2 - для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников; - 0, нормальный, 6Х, 6, 5, 4, 2 - для роликовых конических подшипников; - нормальный, 6, 5, 4, 2 - для упорных и упорно-радиальных подшипников. Классы указаны в порядке повышения точности.

Класс точности указывается перед условным обозначением подшипника через разделительную черту, например, 6-308, 5-36210; в случае отсутствия дополнительных требований, класс точности 0 не указывается, например 7306.

Поля допусков и технические требования к посадочным поверхностям валов и корпусов устанавливает ГОСТ 3325-85.

Посадки подшипников качения осуществляют: в корпус – в системе вала, на вал – в системе отверстия. Это означает, что предельные отклонения присоединительных размеров D и d не зависят от посадок. Поле допуска размера D наружного кольца является основным валом и обозначается буквой l (латинская "эль") с указанием класса точности подшипника, например:l0, l6, l5, предельные отклонения D зависят от типа и класса точности подшипника (табл.13) .

К посадочным поверхностям под подшипники качения предъявляют повышенные требования к точности формы и качеству поверхности. Отклонения формы поверхностей корпусов и валов не должны превышать для подшипников 0 и 6 классов значений, равных IT/4, а для подшипников 5 и 4 классов – IT/8.

Наиболее значительное отрицательное влияние на работоспособность подшипников качения оказывают конусообразность и овальность посадочных поверхностей, поэтому для этих поверхностей указывают допуск круглости и допуск профиля продольного сечения.

Шероховатость поверхностей устанавливается в зависимости от класса точности подшипника и диаметра (табл. 12) .

Выбор посадок подшипников качения

Посадки подшипников качения на вал и в корпус зависят от вида нагружения, величины и характера нагрузок, размера и конструкции подшипника, класса точности подшипника.

Различают три вида нагружения подшипников (ГОСТ 3325-85): местное,циркуляционное и колебательное.

При местном нагружении нагрузка воспринимается ограниченым участком дорожки кольца.

При циркуляционном нагружении радиальная сила воспринимается последовательно всеми элементами дорожки качения.

Колебательное нагружение – комбинированный вид нагружения.

В случае местного нагружения основное отклонение принимается по табл.7 в зависимости от размера, конструкции корпуса (разъемный, неразъемный), уровня перегрузок.

При циркуляционном нагружении посадка выбирается на основе расчета совместных деформаций колец, возникающих вследствие натяга при посадке вращающегося кольца на вал или корпус, с учётом условия обеспечения оптимального радиального зазора в зоне сопряжения тел качения с поверхностью дорожки качения. В упрощенном виде этот расчет сводится к вычислению интенсивности нагружения PR:

где: Fr- расчетная радиальная сила, действующая на опору;

B - посадочная ширина подшипника, мм;

k1 - коэффициент, учитывающий динамические перегрузки;

k2 - коэффициент, учитывающий ослабление посадки при полом вале или тонкостенном корпусе;

k3 - коэффициент, учитывающий влияние осевых сил на перераспределение радиальных сил по рядам тел качения, в случае применения двухрядных конических роликовых подшипников или сдвоенных шарикоподшипников.

Значения k3 зависят от величины

Fa×ctgα/Fr

где Fa – осевая сила; α - угол контакта, град.

Значения коэффициентов k1, k2, k3 находят из табл. 9, 10 и 11 .

В случае циркуляционного нагружения основное отклонение, сопряженной с подшипником детали, принимают по табл.8 , исходя из рассчитанного PR, с учетом диаметра и класса точности подшипника.

Допуски корпусов или валов при местном нагружении кольца подшипника принимают по 7-му квалитету точности (IT7), если подшипник 0-го или 6-го класса и по IT6, если 5-го или 4-го класса.

Допуски корпусов или валов при циркуляционном нагружении кольца принимают по 6-му квалитету (IT6) при классе точности подшипника 0 или 6 и по IT5 для 5-го или 4-го класса.

Примеры расчета посадок подшипников качения

Рассмотрим пример расчета и выбора посадок подшипников качения, входящих в представленный на рис. 2 узел.

Исходные данные:

подшипник 6-7309 – однорядный конический, 6-го класса точности;

радиальная реакция опоры Fr = 20000 Н;

условия работы – удары, вибрация, перегрузка до 300%;

вал – полый с диаметром отверстия d1 = 20 мм;

корпус неразъемный; вращается вал, корпус – неподвижен.

1. По справочнику находим посадочные размеры подшипника – диаметр наружного кольца – D = 100 мм, внутреннего – d = 45 мм, посадочная ширина, т.е. ширина без учёта радиусов закругления – B = 26 мм;

2. Нижние предельные отклонения колец определяем по табл.13 – eiD = -0,013 мм, EId = -0,01 мм, верхние отклонения равны 0, тогда D = 100 -0,013, d = 45 -0,01.

Вид нагружения колец: наружное – местное, внутреннее – циркуляционное.

3. Основное отклонение корпуса находим по табл.7 с учетом того, что: корпус неразъемный, перегрузка 300%, D = 100 мм., получим основное отклонение – Н.

Поле допуска отверстия корпуса с учетом класса точности подшипника – Н7.

Посадка наружного кольца в корпус – 100Н7/l6. Пользуясь табл. 1 и табл. 2 строим схему расположения полей допусков ( рис. 3а ).

4. Основное отклонение валов определятся по интенсивности нагружения PR. Для этого необходимы коэффициенты, входящие в уравнение.

Коэффициент k1 = 1,8 (табл.9) , с учетом перегрузки 300%;

k2 = 1,6, т.к. d1/d = 20/45 = 0,44, а отношение наружнего и внутреннего диаметров подшипника D/d = 100/45 = 2,22;

k3 = 1,0, поскольку подшипник однорядный.

Вычислим интенсивность нагружения:

По табл.8 находим основное отклонение вала – n; поле допуска вала, с учетом класса точности подшипника – n6.

Посадка внутреннего кольца на вал - 45 L6/n6.

Пользуясь табл.1 и табл.4 строим схему расположения полей допусков (рис. 3б) .

Читайте также: