Проектирование участка механической обработки детали

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Развитие управляющих функций мозга ребёнка: полезные советы и упражнения для педагогов

Сертификат и скидка на обучение каждому участнику

Отделение промышленных технологий

Разработка плана

участка цеха при выполнении

дипломного проекта

Методические рекомендации

для студентов специальности

Автор-составитель Н.Е. Мельников преподаватель отделения промышленных технологий

1. Основные принципы, определяющие выбор компоновки участка………

2. Способы расположения оборудования на учас тке………………………..

3. Координирование оборудования относительно элементов зд ания…….

4. Определение рациональной ширины пролета и высоты зд ания…………

5. Средняя величина удельной площади……………………………………..

Приложение А. Рисунок 2. Схема участка механической обработки детали в условиях среднего и массового производств со c спецификацией.

Приложение Б. Рисунок 3. Расположение шести станков для одновременной работы на них одного рабочего…………………………………….

Приложение В. Рисунок. 4. Схема планировки оборудования поточной линии для обработки зубчатых колес……………………………………….

Приложение Г. Рисунок 5. ГПС для изготовления деталей автомобиля в условиях мелкосерийного производства………………………………….

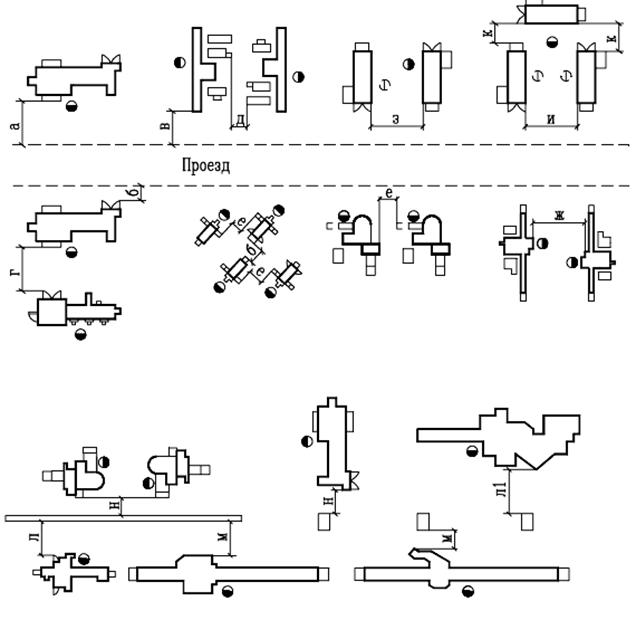

Приложение Д. Рисунок 6. Условные графические изображения металлорежущих станков……………………………………………………………

Приложение Е. Таблица 1. Характеристика металлорежущих

Приложение Ж. Таблица 2. Минимальные расстояния между металлорежущими станками и элементами конструкции здания……………….

Приложение З. Рисунок 7-21. Расстояния между станками ………….

Приложение И. Таблица 3. Расстояния между рядами станков и ширина проезда ( или прохода) придвижении разных средств транспорта……….

Приложение К. Таблица 4. Условные обозначения, применяемые на планировке……………………………………………………………………..

Рекомендуемый список литературы……………………. ……………….

Основные принципы, определяющие выбор

компоновки участка

Завершающим этапом технологической части дипломного проекта является разработка плана участка (планировки).

Основные принципы, определяющие выбор компоновки участка, следующие:

– обеспечение прямолинейности производственного процесса, исключение по возможности возвратных грузопотоков.

– компактность, т.е. использование минимальной производственной площади для размещения оборудования.

– использование наиболее экономичных прогрессивных видов транспорта.

Оформление планировки участка начинают с нанесения сетки продольных и поперечных разбивочных осей. При этом продольные разбивочные оси, образующие пролеты здания, обозначают прописными буквами русского алфавита, а поперечные – арабскими цифрами (см. рис. 2).

Металлорежущие станки участков располагают в цехе одним из двух способов:

по типам оборудования;

в порядке технологических операций.

Первый способ характерен для единичного и мелкосерийного производств и для отдельных деталей в серийном производстве, станки располагаются по признаку однородности.

Второй способ (по порядку технологических операций) характерен для цехов серийного и массового производства, станки располагают последовательно в соответствии с технологическими операциями.

При размещении станков в линии необходимо предусматривать кратчайшие пути движения деталей в процессе обработки и не допустить обратных, кольцевых или петлеобразных движений, создающих встречные потоки и затрудняющих транспортирование обрабатываемых деталей.

Поворотные консольные краны с ручными или электрическими талями устанавливаются на колоннах, разделяющих пролеты, или на специально предназначенных для них колоннах. Манипулятора для загрузки станков устанавливают так, чтобы они не мешали работать.

При вычерчивании габаритов станка принимают его контур по крайним выступающим частям, причем в габарит входят крайние положения движущих частей. для револьверных станков и автоматов, обрабатывающих детали из прутка, в габарит станка входит также наибольшая длина выступающей части прутка, что дает правильное представление о фактически требующейся площади.

В случае, если форма станка в плане не известна, а габаритные размеры известны, то на плане участка такой станок изображается прямоугольником с габаритами станка.

При планировке оборудования всегда нужно стремиться получить возможно короткую технологическую линию, чтобы детали не совершали длинный путь. В серийном производстве деталей средних размеров нормальная длина технологической линии составляет 46-60 м.

После того, как найдено наиболее удачное положение всех станков линии, удовлетворяющие порядку технологических операций, на план наносят технологические линии движения этих деталей, которые и дают наглядное изображение правильного расположения станков.

Особенно важное значение имеет рациональная планировка и организация рабочего места.

При обработке деталей партиями, а также при обработке деталей больших размеров необходимо предусматривать места для расположения этих деталей у станков.

Кроме того, необходимо предусмотреть у станков места для инструментальных тумбочек для размещения инструмента, технологической и конструкторской документации.

При разработке плана расположения станков следует координировать их положение относительно колонн, этим достигается возможность точного определения места каждого станка независимо от положения соседних станков. При изображении колонн на плане необходимо указывать пунктирными линиями их основания.

При расстановке станков надо руководствоваться нормальными размерами промежутков между станками и размерами расстояния от стен и колонн. Эти размеры должны гарантировать удобство выполнения работ на станках, безопасность рабочих.

Эти данные см. в таблице 2.

Размеры проездов и проходов между станками определяются в соответствии с габаритами применяемых транспортных средств (рольганги, конвейеры, ручные, электрические, автотележки, грузовые автомобили и др.). При этом транспортируемое изделие не должно выходить за пределы габаритов транспортных средств. Ширина прохода обычно принимается 3 м, проезда – 4 м.

Станки могут быть установлены вдоль пролета, поперек него или под углом.

Наиболее удобное и часто встречающееся расположение большинства станков – вдоль пролета. Поперечное расположение применяется в случае, когда при этом может быть достигнуто лучшее использование площади или когда при продольном расположении получаются слишком большие, не вызванные необходимостью проходы, а большее количество рядов станков не размещается.

Расположение под углом применяется для револьверных станков, прутковых автоматов, для протяжных, расточных, продольно-строгальных, продольно-фрезерных и продольно-шлифовальных станков и обеспечивает лучшее использование площади. Револьверные станки и автоматы при прутковой работе ставятся под углом 15-20% или несколько больше в зависимости от отводимой под них площади, при этом они располагаются загрузочной стороной к проходу.

Ширина пролета для механических цехов принимается 18, 24 30 и 36 м (последние два размера – для цехов тяжелого машиностроения, изготовляющих крупные детали и изделия).

Длина участка определяется длиной технологической линии станков, расположенных вдоль пролета, а также всеми вспомогательными отделениями, находящимися на участке.

Высота пролета цеха определяется исходя из размеров изготовляемых изделий, размеров оборудования по высоте, а также санитарно-гигиенических требований, по которым на каждого работающего должно приходиться не менее 15 м 2 объема производственного помещения и не менее 4,5 м 2 площади.

Высоту помещений (от отметки чистого пола до низа несущих конструкций покрытия на опоре) в зданиях без мостовых кранов назначают для пролетов 18 и 24 м – 6,0; 7,2; 8,4 м.

В зданиях с мостовыми кранами высоту помещений (от отметки чистого пола до низа несущих конструкций) следует принимать независимо от грузоподъемности кранов для пролетов 18; 24; 30 м – 8,4; 9,6; 10,8; 12,6 м (рис.№1).

При планировке станочного оборудования следует соблюдать приведенные в таб. минимальные расстояния между оборудованием и элементами зданий, имея в виду, что:

А) к мелким отнесены станки, имеющие габаритные размеры до 1800х800 мм, к средним – станки – с габаритами до 8000х4000 мм, к особо крупным – с габаритами до 15000х6000;

Б) станки при габарите более 15000х6000 мм относятся к особо тяжелым и уникальным станкам.

Чем крупнее размеры обрабатываемых деталей, а значит и оборудования, тем больше будет величина этого показателя. Средняя величина удельной площади составляет для малых станков 10-12, средних 15-25, крупных 30-45, особо крупных и уникальных станков тяжелого машиностроения 50-150 м² на один станок.

Машиностроение является главной отраслью народного хозяйства, которая определяет возможность развития других отраслей и обеспечение изготовления новых и совершенствование имеющихся машин. Отличительной особенностью современного машиностроения.

Технологический контроль чертежа детали и анализ детали на

технологичность Технологичность конструкции - это совокупность свойств конструкции детали, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте. Форма детали простая, т. к. состоит из правильных.

Технологический раздел

Выбор общих припусков и допусков на механическую обработку

Расчет массы заготовки и коэффициента использования материала 1. Масса поковки (расчетная) mp=mq·kp, кг (4) где kp-расчетный коэффициент; kp=1,6 /прилож.3/ mp=2,70·1,6=4,32кг 2. Класс точности - Т4 /прилож.1/ 3. Группа стали - М2 /табл.1/ 18ХГТ- 0.

Разработка маршрутного плана обработки детали с выбором оборудования и станочных приспособлений. Обоснование принятого маршрутного плана и характеристика оборудования

Определение операционных припусков и размеров: на одну поверхность Ш67Н11 аналитическим методом; на остальные - табличным

Определение операционных припусков и размеров на одну поверхность Ш67Н11 аналитическим методом Отверстие Ш67Н11 (+0,19) должна быть обработана по 11 квалитету и шероховатости Ra 12,5. Порядок обработки: 1)черновое растачивание 2)чистовое.

Выбор режущего, вспомогательного и измерительного инструмента

Конструкторский раздел

Расчет и конструирование режущего инструмента на заданной операции На зубофрезерной операции в качестве режущего инструмента используется червячная фреза. Обработка производится по методу обката. Главное движение - вращение фрезы. Основные.

Организационный раздел

Определение потребного количества оборудования, его загрузка Расчет фондов времени за год можно определить следующим образом 1. Номинальный фонд времени. Fн=(Дк-Дв-Дпр)·S·Дсм, где - количество календарных дней в периоде, дней; - количество.

Планировка оборудования и расчет потребных производственных площадей

Площадь участка включает в себя производственную и вспомогательную площадь и бытовые помещения. Производственная площадь - площадь, занятая оборудованием, рабочими местами. Производственная площадь определяется исходя из габаритов станков и их.

Обеспечение нормальных условий и безопасности труда на участке

Охрана окружающей среды

Проблема охраны окружающей среды и рационального использования природных ресурсов является одной их наиболее актуальных среди глобальных общечеловеческих проблем, так как от её решения зависит жизнь на земле, здоровье и благосостояние человечества.

Заключение

КП - % увеличения годовой программы выпуска.

Коэффициент увеличения годовой программы, должен учитывать:

- поставки по кооперации до 20%;

- количество деталей, используемых в качестве запасных частей к выпускаемым машинам до 30%.

Рассчитаем такт запуска r з , шт

где F Д – действительный фонд времени работы оборудования, ч

где F н – номинальный фонд времени, принимаемый по данным производственного календаря на плановый год, F н = 2016 ч.;

КР - потери времени на плановый ремонт оборудования.

Усредненная величина потери времени на плановый ремонт оборудования КР =5%.

Тип производства количественно оценивается двумя показателями: средним показателем массовости g m и коэффициентом закрепления операций Кзо на стадии проектирования наиболее обоснованным является использование показателя массовости. Следовательно, если при расчете этих показателей получится разные типы производства, то необходимо его определить по среднему показателю массовости.

Выполним расчет показателя массовости

где t ij - штучное время обработки i -ой детали на j -ой операции, мин.;

mi - число операций в технологическом процессе обработки i -ой детали, шт.;

гз - такт запуска i -й детали, мин.;

Выполним расчет коэффициента закрепления операций

где S - количество рабочих мест в подразделении, рассчитанное на заданную программу выпуска деталей.

Определение типа производства по рассчитанным показателям g m и Кзо производится с помощью таблицы 1.

Количественная оценка показателей g m и Кзо.

Средний показатель массовости

Коэффициент закрепления операций

Определим количество деталей в партии для одновременного запуска n , шт

где а – число дней, на которое необходимо иметь запас деталей, а = 10;

F – число рабочих дней в году, F = 252.

В условиях серийного производства для предметно-замкнутых участков расчет количества оборудования ведется по каждой группе станков.

Количество оборудования q Р , шт

где k В = 1,2 – средний коэффициент выполнения норм.

Определяем коэффициент загрузки оборудования на каждой операции k З i , %

где q Пр i – принятое число единиц оборудования на операции.

Принятое количество оборудования - это округленное расчетное значение, причем всегда в большую сторону. Коэффициент загрузки оборудования определяется как отношение расчетного числа станков к принятому числу станков. Не рекомендуется коэффициент загрузки оборудования превышать 0,85.

Определяем средний коэффициент загрузки оборудования k Зср

где - сумма расчетных единиц станков;

- сумма принятых единиц станков.

Ориентировочное число основных производственных участков может быть определено, исходя из расчетного числа рабочих мест и нормы управляемости для мастера участка.

Списочная численность производственных рабочих на участке при серийном производстве , чел

где FP – полезный фонд работы оборудования, FP =1865 ч;

N З – годовая программа запуска деталей;

tij – штучно-калькуляционное время по операциям;

k В – средний коэффициент выполнения норм, k В =1,2.

Поскольку расчетное значение основных производственных рабочих не равно единице (1 человеку) необходимо принять число производственных рабочих для каждой операции технологического процесса.

Общая численность основных рабочих на участке , чел

где ФЭ – эффективный годовой фонд времени работы оборудования, ФЭ=4060 ч;

k З – коэффициент загрузки оборудования, k З =0,85;

g ПР – количество рабочих принятых по операциям.

Норма управляемости ( Synp ), в свою очередь, зависит от уровня управления и типа производства. В нашем случае речь идет о производственном (нижнем) уровне управления, нормы управляемости для которого приведены в таблицеЗ.

Норма управляемости для мастера производственного участка S упр

Массовое и крупносерийное

Мелкосерийное и единичное

35-40 рабочих мест

30 рабочих мест

25 рабочих мест

Определим расчетное число рабочих мест в подразделении

Определим число участков n

где S -число рабочих мест в цехе, шт.

Для выбора принципа формирования производственного подразделения используем в качестве основного показателя, степень кооперации х.

Степень кооперации определяется исходя из среднего числа материальных связей между единицами технологического оборудования, задействованных в технологических процессах изготовления деталей.

где ki – число материальных связей i -го оборудования;

N – количество технологического оборудования в производственном подразделении.

В качестве материальной связи учитывается грузопоток объектов производства передаваемый между единицами технологического оборудования. При этом учитывается грузовые потоки с учетом направления их перемещения, не только станка, но и на станок.

Повторяющиеся материальные связи учитываются однократно.

Для простоты подсчета материальных связей необходимо пронумеровать единицы технологического оборудования по видам технологических операций на основании условия, что каждой одноименной операции технологических процессов соответствует одна и та же модель станка.

Таким образом технологические процесс изготовления деталей будет выглядеть следующим образом.

А 1 – 2 – 3 – 4 – 3 – 5 – 2

Б 3 – 5 – 3 – 2 – 4 – 6 – 4

В 1 – 2 – 3 – 4 – 5 – 6 – 6

Запись каждой материальной связи записывается с указанием направления движения грузопотока. Направление указывается стрелкой направления по отношению к рассматриваемой единице оборудования. Стрелка указывающая в направлении на номер рассматриваемого станка, означает, что грузопоток приходит на данный станок, стрелка указывающая от номера рассматриваемого станка, означает, что грузопоток уходит с рассматриваемого станка.

Для удобства подсчета материальных связей внутри технологических процессов необходимо построить таблицу 1, в которой занесем связи для каждого станка задействованного в технологических процессах.

Количество связей в таблице указываем дважды:

- указываем все существующие связи;

- в той же графе таблицы, только в скобках, оставляем связи без учета повторений (все два и более раза повторяющиеся связи, не указываем).

В примере заполнения таблицы каждый станок представлен в количестве 1 шт. Реальную таблицу необходимо заполнять с учетом количества оборудования полученного в практической работе № 1.

Таблица подсчета материальных связей

Коэффициент кооперации в рассматриваемом примере

Необходимо определить внутри границ какова принципа находится коэффициент кооперации для шести станков.

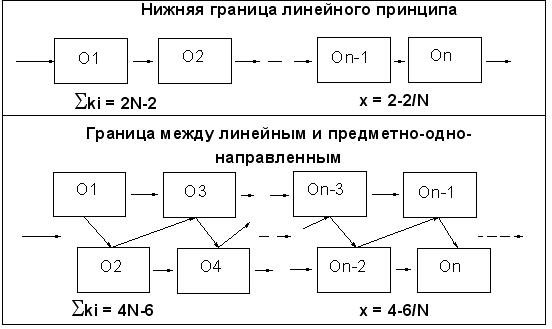

Значения коэффициентов кооперации и суммарное количество связей для всех принципов формирования производственных подразделений представлены на рисунках 1 и 2.

Нижняя граница линейного принципа имеет коэффициент кооперации

Граница между линейным и предметным принципом

Граница между предметным и технологическим принципом

Выполним расчет коэффициентов кооперации для границ принципов формирования производственных подразделений, на основании формул в рис. 1, 2.

Графический способ определения принципа представлен на рисунке 3.

Данный подсчет показывает, что полученный результат для рассмотренных структур технологических процессов изготовления деталей А, Б, В соответствует предметному принципу.

Сделать соответствующий вывод о результатах расчетов, и дать характеристику принимаемого принципа формирования производственного участка.

Рациональная планировка и организация рабочих позиций имеет большое значение для достижения наибольшей производительности и наименьшей себестоимости выпускаемой продукции.

Планировка производственного участка выполняется в масштабе 1:50. Оборудование и рабочие места выполняются в виде темплетов.

Темплет - схематическое изображение технологического оборудования в плане с учетов выступающих частей данного оборудования находящихся в крайнем положении, включая раздвижные его части, дверцы и кожухи.

Темплет выполняется по габаритам станка приведенным в его паспортных данных.

Для разработки темплет станков необходимо выбрать модели станков руководствуясь следующими соображениями:

1 – - станок должен иметь возможность обрабатывать детали имеющие максимальные габаритные размеры 300х100х100 (длина, ширина, высота или соответствующие им параметры тел вращения);

2 – станок должен входить в среднюю размерную группу станков (габариты до 4000х2000 мм);

3 – поскольку задание к практической работе № 1 не дают указаний на конкретные особенности обрабатываемых деталей и используемом для их изготовления станков, стараться использовать оборудование не оснащенное ЧПУ.

Используя рассмотренные ранее принципы нужно выбрать для каждой операции технологических процессов модель станка и указать его основные технические и габаритные характеристики. Кроме этого, для последующих практических работ необходимо указать нормы ремонтной сложности его механической и электрической частей.

Для краткости составления данных можно использовать запись характеристик станков в виде таблицы.

Для краткости составления данных можно использовать запись характеристик станков в виде таблицы 1.

Таблица 1. Характеристики станков размещаемые на участке.

Диаметр заготовки, мм

Длина заготовки, мм

Диаметр обрабатываемой поверхности, мм

Наибольший нарезаемый модуль, мм

Длина обрабатываемой поверхности, мм

Наибольшая длина хода салазок, мм

Характеристика инструмента, мм

Конус отверстия шпинделя

Конус отверстия задней бабки

Скорость рабочего хода, м/мин

Частота вращения шпинделя, об/мин

Подача, мм/об (мм/мин)

Скорость обратного хода, м/мин

Мощность электродвигателя главного привода, кВт

Длина станка, мм

Ширина станка, мм

Высота станка, мм

Масса станка, мм

При размещении оборудования на технологических планировках следует обеспечить свободный доступ к рабочим местам, удобство работы рабочих и транспортирования заготовок к месту работы, близость комнат курения и туалетов, раздевалок, медпунктов, душей, комнат приема пищи и столовых, хорошее освещение помещений и постоянный воздухообмен, удобное расположение фонтанчиков для питья и пожарных гидрантов.

Организация рабочего места должна обеспечить непрерывность работы при соблюдении максимально возможной производительности, минимальной себестоимости выпускаемой продукции при обеспечении заданного качества.

Расположение оборудования и рабочих мест координируется относительно колонн. При расстановке станков руководствуются нормальными размерами промежутков между станками в продольном и поперечном направлениях, расстояниями от стен и колонн, которые устанавливают по нормам технологического проектирования. При этом все расстояния указывают от крайних положений движущихся частей станка и от постоянных ограждений (приспособления включают в габарит станка). При обслуживании технологического оборудования мостовым краном расстояние станков от стен и колонн устанавливают с учетом нормального положения крюка крана над станком. Нормы расстояний между станками не учитывают площадок для хранения заготовок (деталей), а также устройств для транспортирования заготовок между станками.

Размер рабочей зоны по нормам технологического проектирования составляет не менее 800 мм . Транспортируемые изделия не должны выходить за пределы транспортных средств (на площадь прохода). Место расположения рабочего, обслуживающего оборудование обозначается кружком диаметром 5 мм с заштрихованной тыльной половиной.

Нормы расстояний универсальных станков от проезда, относительно друг друга от стен и колонн здания приведены на рисунке 1 и в таблице 2.

Расстояния от фронта станка до проезда, равное 2000 мм , принимают только для продольно-фрезерных, продольно-строгальных и продольно-шлифовальных станков.

Нормы ширины проездов между участками и цехами в производственном здании приведены в таблице 3.

Таблица 2 - Нормы расстояний универсальных станков от проезда, относительно друг друга от стен и колонн здания

Развитие управляющих функций мозга ребёнка: полезные советы и упражнения для педагогов

Сертификат и скидка на обучение каждому участнику

Отделение промышленных технологий

Разработка плана

участка цеха при выполнении

дипломного проекта

Методические рекомендации

для студентов специальности

Автор-составитель Н.Е. Мельников преподаватель отделения промышленных технологий

1. Основные принципы, определяющие выбор компоновки участка………

2. Способы расположения оборудования на учас тке………………………..

3. Координирование оборудования относительно элементов зд ания…….

4. Определение рациональной ширины пролета и высоты зд ания…………

5. Средняя величина удельной площади……………………………………..

Приложение А. Рисунок 2. Схема участка механической обработки детали в условиях среднего и массового производств со c спецификацией.

Приложение Б. Рисунок 3. Расположение шести станков для одновременной работы на них одного рабочего…………………………………….

Приложение В. Рисунок. 4. Схема планировки оборудования поточной линии для обработки зубчатых колес……………………………………….

Приложение Г. Рисунок 5. ГПС для изготовления деталей автомобиля в условиях мелкосерийного производства………………………………….

Приложение Д. Рисунок 6. Условные графические изображения металлорежущих станков……………………………………………………………

Приложение Е. Таблица 1. Характеристика металлорежущих

Приложение Ж. Таблица 2. Минимальные расстояния между металлорежущими станками и элементами конструкции здания……………….

Приложение З. Рисунок 7-21. Расстояния между станками ………….

Приложение И. Таблица 3. Расстояния между рядами станков и ширина проезда ( или прохода) придвижении разных средств транспорта……….

Приложение К. Таблица 4. Условные обозначения, применяемые на планировке……………………………………………………………………..

Рекомендуемый список литературы……………………. ……………….

Основные принципы, определяющие выбор

компоновки участка

Завершающим этапом технологической части дипломного проекта является разработка плана участка (планировки).

Основные принципы, определяющие выбор компоновки участка, следующие:

– обеспечение прямолинейности производственного процесса, исключение по возможности возвратных грузопотоков.

– компактность, т.е. использование минимальной производственной площади для размещения оборудования.

– использование наиболее экономичных прогрессивных видов транспорта.

Оформление планировки участка начинают с нанесения сетки продольных и поперечных разбивочных осей. При этом продольные разбивочные оси, образующие пролеты здания, обозначают прописными буквами русского алфавита, а поперечные – арабскими цифрами (см. рис. 2).

Металлорежущие станки участков располагают в цехе одним из двух способов:

по типам оборудования;

в порядке технологических операций.

Первый способ характерен для единичного и мелкосерийного производств и для отдельных деталей в серийном производстве, станки располагаются по признаку однородности.

Второй способ (по порядку технологических операций) характерен для цехов серийного и массового производства, станки располагают последовательно в соответствии с технологическими операциями.

При размещении станков в линии необходимо предусматривать кратчайшие пути движения деталей в процессе обработки и не допустить обратных, кольцевых или петлеобразных движений, создающих встречные потоки и затрудняющих транспортирование обрабатываемых деталей.

Поворотные консольные краны с ручными или электрическими талями устанавливаются на колоннах, разделяющих пролеты, или на специально предназначенных для них колоннах. Манипулятора для загрузки станков устанавливают так, чтобы они не мешали работать.

При вычерчивании габаритов станка принимают его контур по крайним выступающим частям, причем в габарит входят крайние положения движущих частей. для револьверных станков и автоматов, обрабатывающих детали из прутка, в габарит станка входит также наибольшая длина выступающей части прутка, что дает правильное представление о фактически требующейся площади.

В случае, если форма станка в плане не известна, а габаритные размеры известны, то на плане участка такой станок изображается прямоугольником с габаритами станка.

При планировке оборудования всегда нужно стремиться получить возможно короткую технологическую линию, чтобы детали не совершали длинный путь. В серийном производстве деталей средних размеров нормальная длина технологической линии составляет 46-60 м.

После того, как найдено наиболее удачное положение всех станков линии, удовлетворяющие порядку технологических операций, на план наносят технологические линии движения этих деталей, которые и дают наглядное изображение правильного расположения станков.

Особенно важное значение имеет рациональная планировка и организация рабочего места.

При обработке деталей партиями, а также при обработке деталей больших размеров необходимо предусматривать места для расположения этих деталей у станков.

Кроме того, необходимо предусмотреть у станков места для инструментальных тумбочек для размещения инструмента, технологической и конструкторской документации.

При разработке плана расположения станков следует координировать их положение относительно колонн, этим достигается возможность точного определения места каждого станка независимо от положения соседних станков. При изображении колонн на плане необходимо указывать пунктирными линиями их основания.

При расстановке станков надо руководствоваться нормальными размерами промежутков между станками и размерами расстояния от стен и колонн. Эти размеры должны гарантировать удобство выполнения работ на станках, безопасность рабочих.

Эти данные см. в таблице 2.

Размеры проездов и проходов между станками определяются в соответствии с габаритами применяемых транспортных средств (рольганги, конвейеры, ручные, электрические, автотележки, грузовые автомобили и др.). При этом транспортируемое изделие не должно выходить за пределы габаритов транспортных средств. Ширина прохода обычно принимается 3 м, проезда – 4 м.

Станки могут быть установлены вдоль пролета, поперек него или под углом.

Наиболее удобное и часто встречающееся расположение большинства станков – вдоль пролета. Поперечное расположение применяется в случае, когда при этом может быть достигнуто лучшее использование площади или когда при продольном расположении получаются слишком большие, не вызванные необходимостью проходы, а большее количество рядов станков не размещается.

Расположение под углом применяется для револьверных станков, прутковых автоматов, для протяжных, расточных, продольно-строгальных, продольно-фрезерных и продольно-шлифовальных станков и обеспечивает лучшее использование площади. Револьверные станки и автоматы при прутковой работе ставятся под углом 15-20% или несколько больше в зависимости от отводимой под них площади, при этом они располагаются загрузочной стороной к проходу.

Ширина пролета для механических цехов принимается 18, 24 30 и 36 м (последние два размера – для цехов тяжелого машиностроения, изготовляющих крупные детали и изделия).

Длина участка определяется длиной технологической линии станков, расположенных вдоль пролета, а также всеми вспомогательными отделениями, находящимися на участке.

Высота пролета цеха определяется исходя из размеров изготовляемых изделий, размеров оборудования по высоте, а также санитарно-гигиенических требований, по которым на каждого работающего должно приходиться не менее 15 м 2 объема производственного помещения и не менее 4,5 м 2 площади.

Высоту помещений (от отметки чистого пола до низа несущих конструкций покрытия на опоре) в зданиях без мостовых кранов назначают для пролетов 18 и 24 м – 6,0; 7,2; 8,4 м.

В зданиях с мостовыми кранами высоту помещений (от отметки чистого пола до низа несущих конструкций) следует принимать независимо от грузоподъемности кранов для пролетов 18; 24; 30 м – 8,4; 9,6; 10,8; 12,6 м (рис.№1).

При планировке станочного оборудования следует соблюдать приведенные в таб. минимальные расстояния между оборудованием и элементами зданий, имея в виду, что:

А) к мелким отнесены станки, имеющие габаритные размеры до 1800х800 мм, к средним – станки – с габаритами до 8000х4000 мм, к особо крупным – с габаритами до 15000х6000;

Б) станки при габарите более 15000х6000 мм относятся к особо тяжелым и уникальным станкам.

Чем крупнее размеры обрабатываемых деталей, а значит и оборудования, тем больше будет величина этого показателя. Средняя величина удельной площади составляет для малых станков 10-12, средних 15-25, крупных 30-45, особо крупных и уникальных станков тяжелого машиностроения 50-150 м² на один станок.

Читайте также: