Посадки и типы конических соединений

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Коническим соединением называют соединение наружного и внутреннего конусов, имеющих одинаковые номинальные углы конуса или одинаковые номинальные конусности. Конические соединения по сравнению с цилиндрическими имеют ряд преимуществ и в некоторых случаях являются незаменимыми. Они могут быть подвижными, неподвижными и плотными.Конические сопряжения используют для обеспечения сопряжений, при которых требуется частая разборка и сборка при хорошем центрировании сопрягаемых деталей. Типичным случаем наиболее частого применения конусов является установка режущего инструмента в шпинделе металлорежущих станков.Подвижные конические соединения служат для обеспечения относительного вращения или зазора между деталями. Эти соединения характеризуются точным центрированием, возможностью компенсации износа деталей за счет перемещения их вдоль оси, например, в конических подшипниках станков, в регулирующих устройствах. Подвижные конические соединения допускают регулирование зазора относительным смещением деталей вдоль оси и тем самым обеспечивают высокую точность вращения и длительную эксплуатацию с сохранением заданных свойств. Такие конические опоры вращения находят широкое применение в конструкциях высокоточных машин и приборов.Неподвижные конические соединения (типа посадок с натягом цилиндрических сопряжений) служат для передачи крутящих моментов. Неподвижность создается силой трения между сопрягаемыми поверхностями. Силу трения регулируют изменением натяга, который обеспечивают затяжкой или запрессовкой наружного конуса во внутренний. При передаче больших нагрузок при малых натягах, а также при вибрациях применяют дополнительное крепление шпонками в конических сочинениях. В неподвижных конических соединениях необходимый натяг издается осевой силой и при этом происходит самоцентрирование элементов конического сопряжения. Такие соединения легко разбираются и всегда имеется возможность регулирования натяга.9Плотные (или герметичные) конические соединения применяют в кранах, штуцерах, для посадки клапана в седло в газораспределительных устройствах, в пробках флаконов духов и т.п. Плотное соединение обеспечивается притиркой сопрягаемых деталей и обычно не взаимозаменяемы.

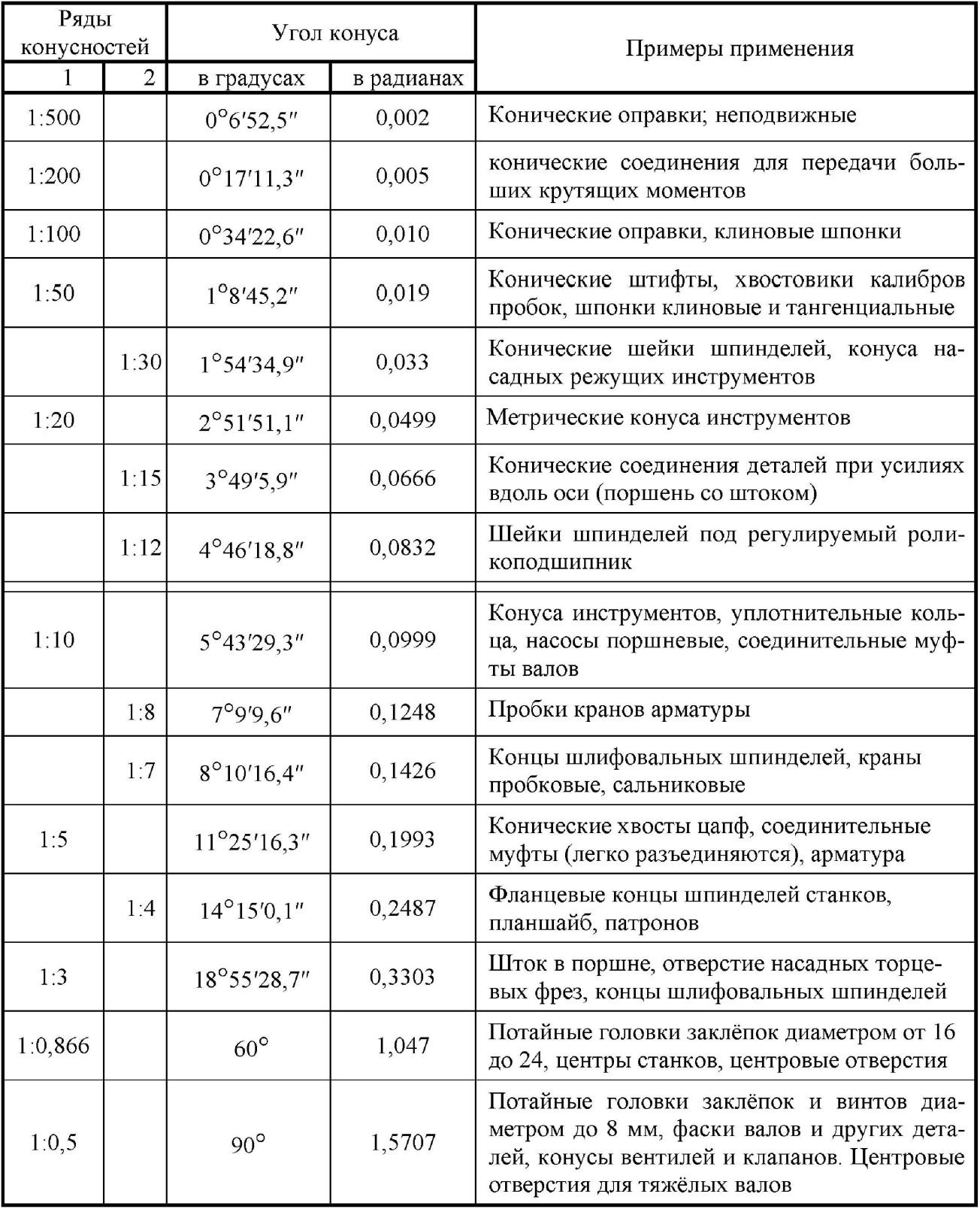

Различные углы, применяемые при конструировании и изготовлении деталей машин и приборов, инструмента, приспособлений и др. можно разделить на три основные группы.

Углы общего назначения, размеры которых во многих случаях являются независимыми, так как не связаны расчетными зависимостями с другими принятыми линейными или угловыми параметрами (фаски, скосы, наклонные поверхности, штамповочные и литейные уклоны).

Углы специального назначения имеют ограниченное применение, так как используются в стандартизованных специальных деталях (например, конусы Морзе, инструментальные конусы, конические трубные резьбы и калибры, шпиндели и оправки станков и т.д.).

Специальные углы, размеры которых связаны расчетными зависимостями с другими принятыми линейными и угловыми размерами. Например, угол подъема спирали червячной фрезы зависит от диаметра фрезы и шага спирали, т. е. является производным размером.

Первый ряд - это углы величиной 0°; 5°; 15°; 20°; 30°; 45°; 60°; 90° и 120°; второй ряд включает в себя углы первого ряда и в дополнение к ним углы 0°30'; Г; 2°; 3°; 4°; 6°; 7°; 8°; 10°; 40° и 75°; третий ряд, включающий в себя углы первого и второго рядов с большим количеством дополнительных углов. При выборе значений углов первый ряд следует предпочитать второму ряду, а второй - третьему.

Размеры углов специального назначения установлены в стандартах на специальные детали.

Классификация, основные эксплуатационные требования к зубчатым передачам.Зубчатые передачи — наиболее распространенный тип передач в современном машиностроении и приборостроении; их применяют в широких диапазонах скоростей (до 100 м/с), мощностей (до десятков тысяч киловатт).

Зубчатые передачи и колеса классифицируют по следующим признакам (см. рис. 1):

- по взаимному расположению осей колес — с параллельными осями (цилиндрические, см. рис. 1, а—д), с пересекающимися осями (конические, см. рис. 1, ж—и), со скрещивающимися осями (винтовые, см. рис. 1, е, к);

- по расположению зубьев относительно образующих колес — прямозубые, косозубые, шевронные и с криволинейным зубом;

- по конструктивному оформлению — открытые и закрытые;

- по окружной скорости — тихоходные (до 3 м/с), для средних скоростей (3—15 м/с), быстроходные (св. 15 м/с);

- по числу ступеней — одно- и многоступенчатые;

- по расположению зубьев в передаче и колесах — внешнее, внутреннее (см. рис. 1, д) и реечное зацепление (см. рис. 1, г);

- по форме профиля зуба — с эвольвентными, круговыми;

- по точности зацепления. Стандартом предусмотрено 12 степеней точности. Практически передачи общего машиностроения изготовляют от шестой до десятой степени точности. Передачи, изготовленные по шестой степени точности, используют для наиболее ответственных случаев.

Из перечисленных выше зубчатых передач наибольшее распространение получили цилиндрические прямозубые и косозубые передачи, как наиболее простые в изготовлении и эксплуатации.

Преимущественное распространение получили передачи с зубьями эвольвентного профиля, которые изготавливаются массовым методом обкатки на зубофрезерных или зубодолбежных станках. Достоинство эвольвентногозацепления состоит в том, что оно мало чувствительно к колебанию межцентрового расстояния.

Другие виды зацепления применяются пока ограниченно. Так, циклоидальное зацепление, при котором возможна работа шестерен с очень малым числом зубьев (2-3), не может быть, к сожалению, изготовлено современным высокопроизводительным методом обкатки, поэтому шестерни этого зацепления трудоемки в изготовлении и дороги; новое пространственное зацепление Новикова пока еще не получило массового распространения, вследствие большой чувствительности к колебаниям межцентрового расстояния.

Прямозубые колёса (около 70%) применяют при невысоких и средних скоростях, когда динамические нагрузки от неточности изготовления невелики, в планетарных, открытых передачах, а также при необходимости осевого перемещения колёс.

Косозубые колёса (более 30%) имеют большую плавность хода и применяются для ответственных механизмов при средних и высоких скоростях.

Шевронные колёса имеют достоинства косозубых колёс плюс уравновешенные осевые силы и используются в высоконагруженных передачах.

Конические передачи применяют только в тех случаях, когда это необходимо по условиям компоновки машины; винтовые — лишь в специальных случаях.

Колёса внутреннего зацепления вращаются в одинаковых направлениях и применяются обычно в планетарных передачах.

Эксплуатационные требования к зубчатым передачам. По служебному назначению зубчатые передачи условно делят на 4 группы:кинематические (отсчетные);скоростные;тихоходные силовые;общего назначения.

- К кинематическим передачам относятся зубчатые передачи измерительных инструментов, делительных механизмов металлорежущих станков, планетарные зубчатые передачи и т.д. Кроме этих передач имеют малый модуль и работают при малых нагрузках и скоростях. Основным эксплуатационным требованием к таким передачам является повышенная кинематическая точность, т.е. согласованность углов поворота ведущего и ведомого колес передачи. К реверсивным кинематическим передачам предъявляются требования минимального гарантированного бокового зазора. - Скоростные зубчатые передачи работают при скоростях свыше 5 м/с. К ним относятся з.п. редукторов паровых и газовых турбин, пробок скоростей, первых ступеней редукторов общего назначения. Скоростные передачи не требуют высокую кинематическую точность. К ним предъявляются повышенные требования к плавности работы с тем, чтобы уменьшить шум и вибрации передач. Для уменьшения габаритов передач предъявляются повышенные требования к контакту зубьев передачи. Скоростные передачи работают при повышенных боковых зазорах, которые компенсируют нагрев передачи и исключают гидравлические удары.К силовым передачам относятся з.п. шестерных клетей прокатных станов, подъемно – транспортных механизмов, редукторов привода проходческих машин и т.п. Колеса имеют большой модуль. Основное точностное требование к ним – обеспечение более полного использования боковых поверхностей зубьев, т.е. получение наибольшего пятна контакта зубьев.К передачам общего назначения не предъявляется повышенные требования по точности

Настоящий стандарт устанавливает общие правила нанесения размеров, их предельных отклонений и допусков формы конусов и посадок конических соединений на чертежах всех отраслей промышленности.

Стандарт полностью соответствует СТ СЭВ 3332-81.

Допуски и посадки - по ГОСТ 25307-82.

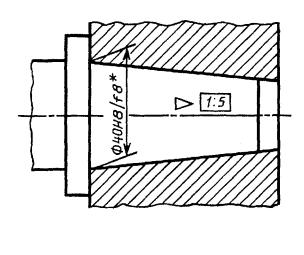

1.1. Величину и форму конуса определяют нанесением трех из перечисленных размеров (черт. 1):

1) диаметр большого основания D;

2) диаметр малого основания d;

3) диаметр в заданном поперечном сечении Ds, имеющем заданное осевое положение Ls;

4) длина конуса L;

5) угол конуса a;

6) конусность с.

Допускается указывать дополнительные размеры, как справочные (черт. 1 в).

1.2. Размеры стандартизованных конусов на чертеже не указывают, а приводят на полке линии-выноски условное обозначение по соответствующему стандарту.

2. НАНЕСЕНИЕ ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЙ РАЗМЕРОВ

И ДОПУСКОВ КОНУСОВ

2.1. Предельные отклонения размеров конусов следует наносить в соответствии с требованиями ГОСТ 2.307-68 и настоящего стандарта.

2.2. Предельные отклонения угла конуса, если конус определен конусностью, следует наносить непосредственно под обозначением конусности:

числовыми значениями АТ D (черт. 2);

условными обозначениями (черт. 3),

условными обозначениями с указанием в скобках числовых значений соответствующих предельных отклонений (черт. 4).

2.3. Предельные отклонения угла конуса, если конус определен углом, следует указывать числовыми значениями непосредственно после номинального размера (черт. 5).

При указании допуска прямолинейности образующей на конусах с конусностью не более 1 : 3 допускается соединительную линию от рамки проводить перпендикулярно оси конуса (черт. 7).

2.5. Если задан допуск TD диаметра конуса в любом сечении, то значение конусности или угла конуса следует заключить в прямоугольную рамку (черт. 8, 9).

2.6. Если задан допуск TD диаметра конуса в заданном сечении, то значение расстояния LS от базовой плоскости до основной следует заключить в прямоугольную рамку (черт. 10).

2.7. Если заданы предельные отклонения размера, определяющего осевое положение основной плоскости конуса LS, то значение номинального диаметра DS следует заключить в прямоугольную рамку (черт. 11).

3.1. При посадке с фиксацией путем совмещения конструктивных элементов сопрягаемых конусов размеры, определяющие характер соединения, на сборочном чертеже могут быть указаны только как справочные (черт. 12).

3.2. При посадке с фиксацией по заданному осевому расстоянию zpf между базовыми плоскостями сопрягаемых конусов должен быть нанесен размер, определяющий расстояние между базовыми плоскостями, заключенный в прямоугольную рамку, а размер, определяющий характер соединения, может быть указан как справочный (черт. 13).

3.3. При посадке с фиксацией по заданному взаимному осевому смещению сопрягаемых конусов от их начального положения должен быть указан размер осевого смещения, а начальное положение конусов отмечается штрихпунктирной тонкой линией с двумя точками. Размеры, определяющие начальное базорасстояние соединения и сочетание полей допусков сопрягаемых конусов, могут быть указаны как справочные (черт. 14).

Конусные соединения всевозможных видов (плоские и круглые), а также детали с угловыми размерами имеют разные назначения. Конусные соединения применяются: для крепления отдельных деталей у штифтов, шкворней; для крепления различных инструментов (сверл, разверток, зенкеров, фрез и т.д.); для крепления быстросменных оправок и устройств; для подвижных центровых соединений по типу подшипников трения скольжения; в роликовых конических подшипниках трения качения; в тяговосцепных устройствах системы крюк-петля, устанавливаемых на грузовых автомобилях, гусеничных и колесных тягачах; для соединения роторов электродвигателей с деталями передач и т.д.

Угловые размеры широко используют при конструктивном оформлении деталей и в конических соединениях. Во многих случаях эти размеры являются независимыми (фаски, сколы, штамповочные и литейные уклоны), т.е. не связанными расчетными зависимостями с другими принятыми линейными и угловыми параметрами.

Правила нанесения на чертежах размеров, допусков и посадок конусов

Общие правила нанесения размеров и предельных отклонений, а также допусков формы конусов и посадок конических соединений устанавливает ГОСТ 2.320—82 (СТ СЭВ 3332—81). Для стандартизованных конусов проставляют на полке линии-выноски условное обозначение по соответствующему стандарту, без указания размеров.

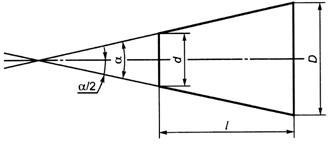

Для определения величины и формы конуса достаточно проставить три размера по одному из следующих вариантов:

1. диаметр большого основания D, длину конуса L, конусность С (рисунок 1, а)

2. диаметр большого основания D, длину конуса L, угол конуса α (рисунок 1, б)

3. диаметр большого основания D, диаметр малого основания d, длину конуса L (рисунок 1, в)

4. диаметр в заданном поперечном сечении Ds (имеющем заданное осевое положение Ls), длину конуса L, конусность С (рисунок 1, г)

Дополнительные размеры проставляют как справочные. Если конус задан конусностью, то предельные отклонения угла конуса наносят числовыми значениями ATD (рисунок 2, а), условными обозначениями(рисунок 2, б) или условными обозначениями н числовыми значениями, заключенными в скобки (рисунок 2, в). Предельные отклонения проставляют непосредственно под обозначением конусности. Если конус задан углом, предельные отклонения угла указывают числовыми значениями АТα, проставляя их непосредственно после номинального размера (рисунок 3).

При нанесении допуска прямолинейности образующей конуса с конусностью не более 1 : 3 допускается соединительную линию проводить перпендикулярно к оси конуса (рисунок 4). В остальных случаях допуски формы конуса (допуск круглости и допуск прямолинейности образующей) проставляют в соответствии с ГОСТ 2.308—79* (рисунок 5).

Заключают в прямоугольную рамку: значение конусности (рисунок 6, а) или угла конуса (рисунок 6, б) в случае, если задан допуск диаметра конуса в любом сечении; значение расстояния Ls от базовой до основной плоскости в случае, если задан допуск диаметра конуса в заданном сечении (рисунок 3 и 7); значение номинального диаметра Ds в случае, если заданы предельные отклонения размера Ls, определяющего осевое положение основной плоскости конуса (рисунок 8).

На сборочном чертеже размеры, определяющие характер конического соединения, указывают как справочные в двух случаях:

1. при посадке с фиксацией путем совмещения конструктивных элементов сопрягаемых конусов (рисунок 9, а)

2. при посадке с фиксацией по заданному осевому расстоянию zpf между базовыми плоскостями сопрягаемых конусов, когда проставлен размер, определяющий расстояние между базовыми плоскостями, заключенный в прямоугольную рамку (рисунок 9, б).

Размеры, определяющие начальное расстояние между базовыми плоскостями соединения и сочетание полей допусков сопрягаемых конусов, указывают как справочные в двух случаях:

1. при посадке с фиксацией по заданному взаимному осевому смещению сопрягаемых конусов от их начального положения, когда проставлен размер осевого смещения и начальное положение конусов отмечено тонкой штрихпунктирной линией с двумя точками (рисунок 9, в)

Вывод: Коническое соединение по сравнению с цилиндрическим имеет преимущества: можно регулировать величину зазора или натяга относительным смещением деталей вдоль оси; при неподвижном соединении с натягом возможна частая разборка и сборка сборочных единиц (узлов); конические соединения обеспечивают хорошее центрирование деталей и герметичность.

Пример оформления методической разработки: Методическая разработка - разновидность учебно-методического издания в помощь.

Основные научные достижения Средневековья: Ситуация в средневековой науке стала меняться к лучшему с.

Нормирование точности углов призматических элементов деталей, конических поверхностей и сопряжений

Классификация расположенных под произвольным углом призматических элементов деталей и конических деталей и соединений.

Углы деталей делят по пространственной форме этих элементов на

- призматические с углами, образованными плоскостями

- конические элементы Угловые размеры бывают

- независимыми (фаски, скосы, наклонные поверхности, штамповочные и литейные уклоны)

- угловыми параметрами.

Углы координируют оси отверстий, но реже встречаются угловые размеры, влияющие на эксплуатационные свойства.

Особыми свойствами конических соединений являются:

- самоцентрируемость деталей;

- регулируемость характера сопряжения;

- простота обеспечения герметичности;

- в неподвижных соединениях передают большие вращающие моменты.

1. Нормальные углы, нормальные конусности и углы конусов

Углом в плоскости называют геометрическую фигуру, образованную двумя лучами, выходящими из одной вершины.

Двугранный угол — фигура в пространстве, состоящая из двух плоскостей (граней), выходящих из одной прямой (ребра) и часть пространства между ними.

Для угловых размеров, не связанных расчетными зависимостями с другими принятыми размерами установлены три ряда нормальных углов

- 1-й ряд включает 8 значений: 0°; 5°; 15°; 30°; 45°; 60°; 90° и 120°.

- 2-й ряд включает 16 значений: причем дополнительные 8 значений вставлены в промежутки между значениями 1-го ряда: 0°30′; 1°; 2°; 3°; 8°; 10°; 20° и 75°.

- 3-й ряд включает 43 значений: причем 22 дополнительных значения вставлены между значениями 2-го ряда и добавлено пять значений, превышающих 120°, а именно 135°; 150°; 180°; 270° и 360°.

В соответствии с принципом предпочтительности первый ряд имеет приоритет перед вторым, второй перед третьим.

Для призматических деталей, кроме нормальных углов ГОСТ 8908—81 допускает применять шесть стандартных уклонов S от 1 : 500 до 1 : 10.

Уклон в этих случаях представляет собой отношение перепада высот (H — h) точек наклонной стороны от второй (базовой) стороны к расстоянию L между местами их измерения:

S = (H — h)/L = tgβ.

Допуски углов призматических элементов деталей и углов конусов установлены ГОСТ 8908—81.

Угловые допуски задаются в зависимости от номинальной длины конуса (при конусности С ≤ 1 : 3) или в зависимости от длины образующего конуса L1 (при С > 1 : 3, т. е. для а >30°); для призматических элементов деталей — всегда в зависимости от длины меньшей стороны угла, обозначаемой L1.

Угол конуса α – гол между образующими в продольном сечении конуса.

Конусность С – отношение разности диаметров в двух поперечных сечениях конуса к расстоянию между этими сечениями.

Примечание 1 — Конусность является безразмерной величиной.

2. Углы конусов нормальных конусностей

Допуски углов, степени точности, интервалы определяющих размеров, выражение допусков в угловых и линейных единицах.

Угловые допуски задаются в зависимости от длины меньшей стороны угла. Установлено 17 степеней точности, обозначаемых в порядке убывания точности цифрами 1, 2, …, 17. В технической документации номер степени проставляют после условного обозначения допуска угла.

Точность угла зависит от длины его сторон. При малой длине сторон трудно добиться высокой точности, а при больших сторонах большие отклонения формы сторон.

Установлено 13 интервалов длин меньшей стороны угла до 2500 мм.

Допуск угла АТ — разность между наибольшим и наименьшим предельными значениями угла. Допуски даны в нескольких вариантах. Исходными являются значения АТα, в микрорадианах, виде линейных величин АТh (для призматических элементов) и ATD (для конических поверхностей). Основное распространение имеют значения допусков углов АТ′α в градусах, минутах, секундах.

При обозначении допуска угла нужной точности к обозначению допуска угла АТ добавляется номер степени точности: АТ7, АТ12.

Поля допуска — это область, в пределах которой может находиться реальная образующая угла. Положение полей допусков угловых размеров не установлено. Есть три основных варианта расположения полей допусков:

Возможны варианты с двумя положительными или отрицательными отклонениями, ассиметричное отклонение с разными знаками и др.

3. Выбор норм точности угловых размеров

Допуски углов назначаются в зависимости от номинальной длины меньшей стороны угла, так как чем меньше длина, тем труднее изготовить и измерить угол:

Виды допусков углов: а) допуск угла; б) — конусность С 1:3

АТа — в угловых единицах рад; мкрад;

ATh; Atd — допуски угла в метрической системе единиц (мкм).

- ATh — длина противолежащего отрезка на перпендикуляре к стороне угла на расстояние L от вершины угла (рис 3а и рис. 3в);

- ATd — разность диаметров в двух сечениях конуса на расстояние L между ними (рис. 3б).

Конусность С определяется по формуле C=(D — d)/L=2tg(α/2).

Для малых углов (С -3 ATa L ,

где ATh — мкм; АТа — мкрад; L — мм.

Для конусов с конусностью больше, чем 1:3, значение ATD определяется по формуле.

ATD = ATh/cos(α/2 ),

где α — номинальный угол конуса.

4. Конические соединения, их параметры, система допусков и посадок, допуски формы, выбор посадки.

Конические соединения имеют ряд преимуществ по сравнению с цилиндрическими: обеспечивают точное центрирование сопрягаемых деталей при частой разборке и сборке (установка режущего инструмента в шпиндель станка); обеспечивают плотность и герметичность соединения за счет притирки друг к другу.

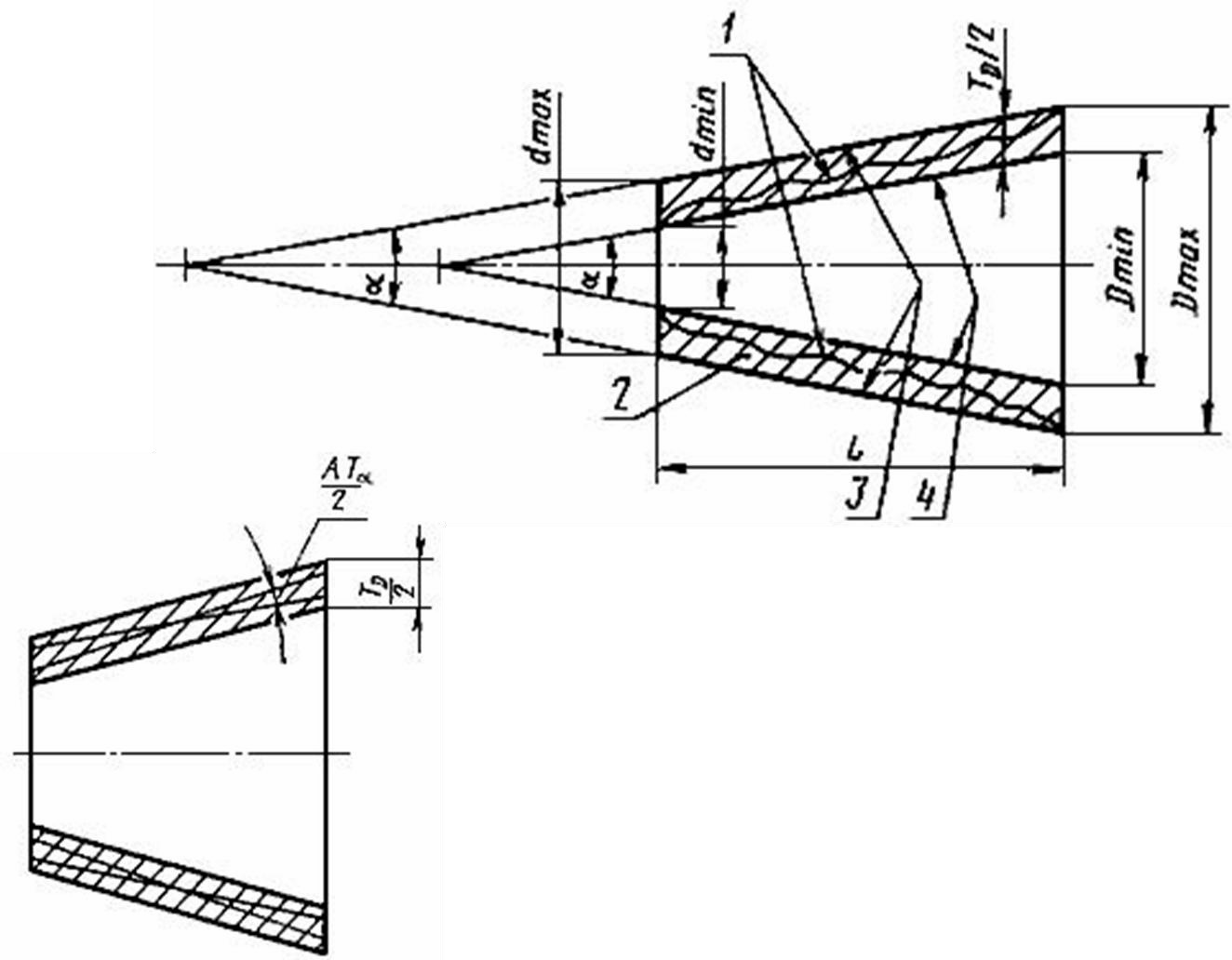

Коническое соединение — соединение наружного и внутреннего конусов, имеющих одинаковые номинальные углы конусов, характеризуется большим диаметром D, малым диаметром d, длиной конического соединения L и базорасстоянием соединения zp.

Базорасстоянием zp— расстояние между основной и базовой плоскостями конуса(определяет относительное осевое расположение конических деталей).

Основными параметрами конического соединения являются:

- диаметр,

- конусность,

- базорасстояние

5. Система допусков и посадок

При заданных конусности и размерах поверхности определяющими показателями конического соединения являются параметры конической посадки и базорасстояние соединения.

Посадки в конических соединениях аналогично цилиндрическим характеризуют зазором или натягом, значение которых определяется разностью (до сборки) диаметров внутреннего и наружною конусов в их поперечных сечениях, совмещаемых после фиксации взаимного осевого положения сопрягаемых деталей.

Для образования конических посадок отобран ряд полей допусков из ГОСТ 25346—89, которые в ГОСТ 25307—82 указаны посредством синоптической таблицы.

В соединениях с фиксацией конусов по конструктивным элементам или заданному базорасстоянию при назначении посадок следует применять поля допусков 4 … 9-го квалитетов с основным отклонением Н для внутренних конусов (т. е. в системе отверстия) и любым из основных отклонений d, e, f, g, h, js, k, m, n, p, r, s, t, u, x, z с учетом распределения каждого из них в пределах упомянутых квалилетов.

Рекомендуется в посадках сочетать поля допусков одного квалитета, допускается в обоснованных случаях повышать точность наружного конуса, но не более чем на два квалитета.

Допуски формы конических поверхностей

Допуски формы конуса (допуск круглости и допуски прямолинейности образующей) надо наносить в соответстии с требованиями ГОСТ.

Выбор посадки и методы получения заданного характера конических сопряжений.

Посадки с фиксацией путем совмещения конструктивных элементов сопрягаемых конусов: при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом.

Посадки с фиксацией по заданному осевому расстоянию zpf между базовыми плоскостями сопрягаемых конусов; при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом.

Посадки с фиксацией по заданному осевому смещению Ea , сопрягаемых конусов от их начального положения; при этом способе фиксации возможно получение посадок с зазором и натягом

Посадки с фиксацией по заданному усилию запрессовки Fs , прилагаемому в начальном положении сопрягаемых конусов; при этом способе фиксации возможно получение посадок с натягом.

Указания размеров, допусков и посадок на чертежах. Контроль углов призматических деталей и конусов.

Читайте также: