Посадка поршня в гидроцилиндре

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

Поршневым гидродвигателем поступательного движения (гидравлическим цилиндром) называют объёмный гидродвигатель с ограниченным возвратно-поступательным движением выходного звена.

Гидроцилиндры используют для создания определенного усилия при осуществлении прямолинейных возвратно-поступательных движений.

По принципу действия все гидроцилиндры разделяют на две группы: гидроцилиндры одностороннего действия и гидроцилиндры двустороннего действия. Кроме того, в зависимости от конструктивного исполнения рабочего органа различают плунжерные, поршневые и телескопические гидравлические цилиндры [4, 10, 13].

Гидроцилиндры одностороннего действия.

Благодаря простоте конструкции и высокой надежности наиболее широкое применение в гидравлических приводах получили поршневые гидроцилиндры.

Поршневые гидроцилиндры с пружинным возвратом в исходное положение применяют в тех случаях, когда отсутствуют внешние силы для возврата выходного звена в исходное положение. В зависимости от конструктивного исполнения, подобные гидроцилиндры работают на выдвижение или на втягивание штока. Возвратные пружины могут быть установлены как внутри гидроцилиндра, так и снаружи. Поскольку использование возвратных пружин в таких конструкциях, приводит к ограничению величин рабочих ходов, такие гидроцилиндры преимущественно применяют в различного рода зажимных механизмах.

Наличие в конструкции пружин усложняет конструкцию гидроцилиндра и делает его менее надёжным по сравнению с плунжерным гидроцилиндром.

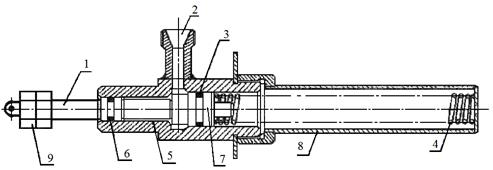

Перемещение поршня 7 (рис. 7 [13]) осуществляется за счёт повышения давления в напорной магистрали, таким образом шток 1 перемещается, сдавливая пружину 4, возвращается поршень в исходное положение с помощью пружины 4.

Гидроцилиндры предназначены для подъёма и перемещения грузов или объектов во время проведения ремонтных, строительных, монтажных или аварийно-восстановительных работ.

1 – шток; 2 – штуцер; 3 – гильза; 4 – пружина; 5 – цилиндр; 6 – кольцо;

7 – поршень; 8 – стакан; 9 – регулировочная гайка.

Рис. 7. Гидроцилиндр одностороннего действия с пружинным возвратом штока

Преимущества поршневых гидроцилиндров заключаются в простоте изготовления, наличии устройства возврата поршня в исходное положение при отсутствии внешней силы для возврата.

Недостатки поршневых гидроцилиндров. Они обладают только односторонним действием, развивают небольшие усилия и имеют малый ход штока.

Плунжерные гидроцилиндры по принципу действия относят к цилиндрам одностороннего действия и используют, когда действие нагрузки обеспечивает гарантированный возврат выходного звена в исходное положение, например, в гидравлических подъемниках и домкратах, в подъемных платформах, прессах с нижним расположением поршня и т.п.

При подаче рабочего давления в полость гидроцилиндра плунжер начинает выдвигаться. Обратное движение возможно под действием силы веса самого плунжера (при вертикальном монтаже) или под воздействием приложенной внешней нагрузки.

Плунжерные цилиндры очень просты в изготовлении, так как отпадает необходимость в трудоёмкой обработке внутренней поверхности цилиндра.

У плунжерных гидроцилиндров рабочая камера образована рабочими поверхностями корпуса и плунжера.

Преимущества. Плунжерные гидроцилиндры имеют самую простую компоновку поршня и штока (плунжера) - является одной общей деталью; только одно место уплотнения подвижной детали; низкое усилие страгивания и давление холостого хода. Они не нуждаются в высокой чистоте обработки внутренней полости цилиндра и при производстве имеют низкие издержки.

Недостатки. Плунжерные гидроцилиндры обладают только односторонним действием, и поэтому необходимо дополнительно иметь узел возвращения плунжера в его исходное положение. Кроме того они имеют малый ход и неустойчивость плунжера вследствие наличия только одной опоры плунжера в цилиндре. Работа силового плунжерного гидроцилиндра сопровождается значительными колебаниями уровня жидкости в баке.

Для обеспечения больших рабочих ходов при сохранении небольших продольных габаритов во втянутом положении применяют телескопические гидроцилиндры. Отличительной особенностью таких конструкций является то, что в корпусе одного цилиндра расположен не один поршень, а несколько (от 2 до 6), вставленных друг в друга. Таким образом, длина цилиндра в сжатом состоянии лишь немного больше длины одной из секций.

Обычно длина телескопического гидроцилиндра в сжатом состоянии находится между половиной и четвертью длины рабочего хода.

При подаче рабочей жидкости на вход цилиндра поршни выдвигаются последовательно. Поскольку давление в цилиндре определяется величиной нагрузки и эффективной площадью поршней, первым начнет выдвигаться поршень, имеющий максимальную площадь. Вместе с ним переместятся и вставленные в него поршни. При достижении первым поршнем ограничителя хода, давление в цилиндре возрастет и выдвижение начнет второй поршень. Процесс будет продолжаться до выдвижения последнего, самого малого по площади поршня.

Нарастание давления в цилиндре по мере выдвижения поршней происходит вследствие того, что при неизменной нагрузке эффективная площадь поршней уменьшается. При постоянной подаче рабочей жидкости процесс выдвижения поршней сопровождается увеличением скорости движения каждого последующего поршня. Возврат поршней в исходное положение осуществляется в обратной последовательности.

Телескопические цилиндры применяют в гидравлических подъемниках, качающихся площадках, грузовых автомобилях (самосвалах) и т.д.

Преимущества: большой рабочий ход при малых продольных габаритах.

Недостатки: развиваемые усилия ограничены рабочей площадью наименьшего поршня, сложны в изготовлении – дорогостоящие.

Гидроцилиндры двустороннего действия.

Гидроцилиндры двустороннего действия применяют в случаях, когда требуется совершать полезную работу, как при прямом, так и при обратном ходе выходного звена, например при транспортировке, установке, механической обработке, подъеме-опускании и других технологических операциях. Выдвижение и втягивание штока в них осуществляются путем попеременной подачи жидкости под давлением в одну из рабочих полостей (поршневую или штоковую), в то время как другая соединена со сливной гидролинией. Очевидно, что перемещение штока в любом направлении является рабочим и может осуществляться под нагрузкой.

Для гидроцилиндров двустороннего действия с односторонним штоком, или как их принято называть — несимметричных гидроцилиндров, важным параметром является отношение площадей поршня, со стороны поршневой полости и штоковой — , ( ):

Отношение развиваемых цилиндром сил при выдвижении и втягивании прямо пропорционально отношению площадей, а отношение скоростей выходного звена обратно пропорционально этому соотношению.

Преимущества: двухстороннее действие, возможность достижения хода значительной величины при расположении в горизонтальной плоскости, возможность развития значительных тяговых сил и усилий.

Недостатки: необходимость обработки всех деталей с исключительно высокой точностью, уплотнения подвижных деталей необходимо создать в двух местах.

У гидроцилиндров, с двусторонним штоком (рис. 8) одинакового диаметра слева и справа от поршня, скорость поршня будет одинаковой при движении в обе стороны. Недостатками гидроцилиндра данного типа являются увеличенные габариты, так как шток расположен по обе стороны гидроцилиндра и необходимость второго уплотнения для штока.

Рис .8. Схемы гидроцилиндров с двусторонним штоком [13]

В схемах рис. 8а и 8б поршень неподвижен, а гидроцилиндр жестко скреплен с подвижной частью рабочего органа. В этих случаях рабочая жидкость в цилиндр может подводиться как гибкими рукавами, так и через полые штоки, однако требуются специальные отверстия для выпуска воздуха из верхних частей рабочих полостей (при нормальной работе заглушаются пробками).

Конструкция с закрепленным штоком (см. рис. 8а и 8б)вполтора раза короче, чем конструкция с закрепленным цилиндром (рис. 8в).

В ряде механических систем, например, металлообрабатывающих станках, гидроцилиндры используются для приведения в движение тяжелых узлов и механизмов, причем зачастую эти перемещения совершаются с большими ускорениями. При этом в конце рабочего хода, когда поршень упирается в крышки цилиндра, появляется опасность возникновения критических напряжений, приводящих к деформации крышек и корпуса цилиндра. Для гашения скорости и амортизации удара движущихся масс в конце хода в гидроцилиндрах используют специальные устройства — демпферы.

В демпферах кинетическая энергия движущихся масс поглощается, т.е. необратимо преобразуется в другие виды энергии и, прежде всего, в тепловую с последующим ее рассеиванием в окружающую среду. Потеря кинетической энергии в демпферах обусловлена потерями давления на преодоление гидравлических сопротивлений.

В зависимости от назначения гидропривода демпфирование в гидроцилиндре может осуществляться в обоих конечных положениях поршня.

Гидроцилиндры с демпфированием в конце хода рекомендуется применять в тех случаях, когда скорость движения выходного звена превышает 0,1 м/с.

Недостатком является непропорциональность дросселей и торможение осуществляется только в конце хода. Наличие тормозных устройств ведёт к усложнению конструкции гидроцилиндра и как следствие к увеличению его стоимости.

1.2 Технические требования к конструкциям объёмных гидромашин и агрегатов

Разрабатываемые конструкции гидромашин (насосов и гидромоторов) и агрегатов, их узлы и детали должны отвечать следующим требованиям [4-9, 12-14]:

а). выходные параметры гидромашин и агрегатов должны соответствовать заданию;

б). гидромашины (гидроагрегаты) должны представлять собой законченную герметизированную конструкцию, исключающую попадание загрязнений из окружающей среды и вытекание рабочей жидкости из корпуса машины;

в). гидромашины (гидроагрегаты) могут содержать дополнительные узлы и детали (подпиточный насос, клапаны, штуцера и т.п.), необходимые для обеспечения их работы в составе гидропривода;

г). компоновка гидромашин (гидроагрегатов) должна быть рациональной, обеспечивающей наименьшие габариты и наибольшие удобства сборки, регулировки, обслуживания и ремонта;

д). для всех трущихся пар должны быть обеспечены условия постоянной смазки, а материал деталей этих пар должен выбираться из условий минимального и стабильного трения;

е). материал деталей и термическая обработка его должны обеспечивать высокую работоспособность узлов и деталей, малую массу и габариты при их низкой стоимости;

ж). конструкции гидромашин (гидроагрегатов) должны быть технологичными, т.е. иметь рациональные формы и конфигурации деталей и узлов, позволяющие уменьшить время их обработки и сборки;

з). допуски, посадки и класс чистоты поверхностей должны быть обоснованны;

и). в конструкциях гидромашин (гидроагрегатов) должны максимально использоваться стандартные размеры, детали, уплотнения, крепеж и т.д.;

к). конструкции гидромашин (гидроагрегатов) должны обеспечивать выполнение требований техники безопасности как в процессе изготовления и сборки, так и при эксплуатации, т.е. не должно быть острых режущих кромок, выступающих частей на вращающихся деталях и т.п.

Порядок выполнения работы

1. Ознакомится с классификациями объёмных гидромашин и агрегатов.

2. Изучить особенности конструкций и работы объёмных гидромашин.

3. Изучить технические требования, предъявляемые к конструкциям объёмных гидромашин и агрегатов при их проектировании.

Содержание отчёта

Отчёт должен содержать:

· описания конструкций и принципов работы объёмных гидромашин;

· конструктивные схемы объёмных гидромашин;

· технические требования, предъявляемые к конструкциям объёмных гидромашин и агрегатов при их проектировании;

· заключение о проделанной работе.

Контрольные вопросы

1. Описать конструктивные особенности объёмных гидромашин.

2. Описать принцип действия объёмных гидромашин.

3. Привести классификацию аксиально-порщневых гидромашин.

4. Описать конструкции торцевых распределительных узлов аксиально-порщневых гидромашин.

5. Описать достоинства и недостатки объёмных гидромашин.

6. Привести технические требования, предъявляемые к объёмных гидромашинам и агрегатам при их проектировании.

Поршень гидроцилиндра – своеобразная опора для давления со стороны рабочей жидкости в приводе. Торцовой поверхностью поршень воспринимает нагрузку, цилиндрическая служит для размещения уплотнений и направляющих элементов.

Конструкция

Поршень может быть как цельной деталью, так и сборочной единицей. Это напрямую зависит от метода установки уплотнений. Крупногабаритные сложные уплотнения, которые держат высокие давления и скорости скольжения, невозможно поместить в канавку, растянув вручную или инструментом. Приходится делить поршень на составные части, соединяя их с помощью винтов, по резьбе, по прессовой посадке или затягивать совместно с установкой штока.

Заготовки и материалы

Для изготовления поршней применяют стали марок 45 и 40Х с объемной закалкой до твердости 320..360 НВ . Если наружная цилиндрическая поверхность напрямую контактирует с гильзой гидроцилиндра, то поршень наплавляют бронзой (БрОФ7-02, БрАЖ9-4) или латунью, а также выполняют целиком из антифрикционного чугуна. Некоторые зарубежные производители озвучивают изготовление поршней из стали марки 9SMn28, что приблизительно соответствует отечественной 15Г.

В качестве заготовок используется круглый прокат, штамповка или отливка. Последний вариант актуален только для чугуна и в случаях, когда требуется существенно сэкономить расход материала, поскольку зачастую стальное литье скрывает массу дефектов, и уже в процессе эксплуатации под воздействием давления могут вскрыться раковины и трещины.

Требования

ГОСТ 6540-68 определяет ряд нормальных значений для диаметров поршня – от 10 до 800 мм (в исключительных случаях до 900 мм). На практике гидроцилиндры с полостью свыше 300 мм встречаются крайне редко.

Рабочая контактная поверхность поршня выполняется с полем допуска f7, а в случае установки направляющих колец – на 0,5 мм меньше диаметра полости. Биение цилиндра относительно отверстия под установку штока должно быть не более 0,03 мм, тогда как точность самого отверстия ограничивается полем допуска H8. Канавки под установку уплотнений и направляющих колец выполняют по h9.

Шероховатость поверхности контакта – не выше Ra 0,8 мкм, что требует применения полировки или иных доводочных операций. Торцы поршня обрабатывают вплоть до Ra 2,5 мкм, канавки – Ra 1,25 мкм.

Процесс обработки

В процессе производства поршень обтачивается, отверстие под установку штока сверлится и развертывается. После закалки деталь шлифуется до требуемой точности и полируется. Острые края должны быть скруглены или сбиты фасками – задиры и заусенцы на элементах гидроаппаратуры не допускаются, поскольку могут повредить уплотнения при сборке.

1) соединения головок с гильзой;

2) поршня со штоком;

3) направляющей штока;

4) демпферного устройства;

5) грязесъемника;

6) устройства для удаления воздуха;

7) устройство для подвода рабочей жидкости;

8) устройство для крепления гидроцилиндра к машине.

Соединение головок с гильзой в значительной степени определяет технологию обработки гильзы, а так же технологию сборки всего гидроцилиндра.

В конструкциях гидроцилиндров применяются следующие методы соединения головок с гильзой:

1) на болтах;

2) на наружной резьбе;

3) на внутренней резьбе;

4) на наружных полукольцах;

5) на внутренних полукольцах;

6) на закладной проволоке;

7) головка глухая;

8) головка приварная;

9) на штифтах;

10) на стяжных шпильках.

Поршень со штоком

При разработке конструктивного решения узла поршня со штоком основными факторами, определяющими выбор той или иной конструкции, являются: тип уплотнения поршня с гильзой, конструкция поршня и способ крепления поршня к штоку.

1) соединения головок с гильзой;

2) поршня со штоком;

3) направляющей штока;

4) демпферного устройства;

5) грязесъемника;

6) устройства для удаления воздуха;

7) устройство для подвода рабочей жидкости;

8) устройство для крепления гидроцилиндра к машине.

Соединение головок с гильзой в значительной степени определяет технологию обработки гильзы, а так же технологию сборки всего гидроцилиндра.

В конструкциях гидроцилиндров применяются следующие методы соединения головок с гильзой:

Основные типы уплотнений поршня с гильзой следующие:

1) манжетные уплотнения;

2) шевронные уплотнения;

3) чашечные уплотнения;

4) круглые кольца;

5) кольца прямоугольного сечения;

6) поршневые кольца;

7) фасонные уплотнения;

8) уплотнения прошлифовкой;

По своей конструкции поршни делятся на цельные и составные

На практике встречаются два основных способа крепления поршня к штоку:

1) Соединение при помощи резьбы;

2) Соединение безрезьбовое;

Конструкция штока

Шток представляет собой стержень круглого сечения, на один из концов которого крепится поршень, а на другой – элемент, соединяющий гидроцилиндр с исполнительными механизмами машины.

Основные типы наружных концов штоков следующие:

1). конец штока с наружной резьбой;

2). конец штока с внутренней резьбой;

3). конец штока гладкий;

4). конец штока с отверстием под палец;

5). конец штока шаровой;

6). конец штока в форме вилки.

Кроме вышеуказанных типов, применяться еще штоки, у которых проушина, вилка или шарнир сделаны за одно целое со штоком, но по габаритам больше его размера. Они либо откованы, либо приварены.

Шток может быть цельным и полым

Направляющая штока.

При разработке конструктивного решения узла направляющей штока основными факторами, определяющими выбор той или иной конструкции, является: тип уплотнения штока и способ крепления передней крышки гидроцилиндра к гильзе.

Направляющими штока могут служить:

1). сама головка гидроцилиндра;

2). втулка, запрессованная в головку;

3). втулка, развальцованная в головке;

4). наплавленная направляющая и съемная втулка.

Демферные устройства и способы гидравлического торможения поршня

Силовые гидроцилиндры часто используются для перемещения механизмов, имеющих большие массы и скорости. При этом силы инерции достигают значительных величин. Для остановки без удара движущейся массы применяют различные способы торможения и демпферные устройства.

Таким образом, изменяя параметры потока, меняя эффективные площади поршня или вводя дополнительную нагрузку, можно осуществить торможение поршня по заданному закону.

Основные способы гидравлического торможения поршня:

1) торможение при помощи кольцевого зазора;

2) торможение при помощи дросселя, встроенного в гидроцилиндр;

3) Торможение при помощи дросселя вне гидроцилиндра;

4) торможение при помощи ряда отверстий;

5) торможение двойным поршнем;

6) торможение при помощи различных устройств на поршне;

7) торможение при помощи уменьшения давления на входе в систему противодавлением.

Грязесъемники

Производство и продажа гидроцилиндров

При выдвижении штока из гидроцилиндра на него может попасть пыль и грязь. При втягивании штока ус манжеты не препятствует попаданию грязи внутрь гидроцилиндра. Попадание грязи и пыли в гидроцилиндр способствует быстрому выходу из строя уплотнений штока и поршня, а также — загрязнению всей гидросистемы.

Для предотвращения попадания грязи и пыли в гидроцилиндрах применяются грязесъемники и защитные кожухи. Один из наиболее часто встречающихся видов — обычная U- образная манжета, расположенная так, чтобы она одним из своих усов счищала грязь со штока при его втягивании. Такая манжета при выдвижении штока может вывернуться из канавки, поэтому ее часто армируют, заключают в стальной каркас или делают с более прочным основание.

Эти грязесъемные манжеты обычно изготавливаются из маслостойкой резины, полихлорвинила и других эластичных материалов. Так как кромки этих манжет эластичны, они при большом количестве грязи на штоках быстро изнашивается. Были попытки создать скребковые металлические грязеочистители. Однако на практике получалось, что от пыли эти шайбы, зацементировавшиеся в одном положении, с одной стороны открывали большой зазор, а другой- скребли шток.

На некоторых гидроцилиндрах для очистки штока от грязи применяют фетровые и войлочные набивки.

Для получения преимуществ эластичных манжет и скребковых грязеочистителей в гидроцилиндрах применяются комбинированные грязесъемники. Они состоят из тонкого латунного скребкового кольца, плавающего между двумя прокладками из резины. За ним расположена эластичная грязесъемная манжета. Все это находится в жестком металлическом корпусе. Наружный диаметр скребкового кольца несколько меньше внутреннего диаметра кожуха, что обеспечивает его самоустановку.

Для защиты штоков от попадания стружки, летящих камней, а также от пыли и грязи применяются защитные кожухи. Защитные кожухи бывают составные и цельные. Эти кожухи обычно изготовлены из ткани с металлическими кольцами. Цельные кожухи изготавливаются из маслостойкой резины в пресс-формах. Кожухи одним своим концом крепятся на штоке, а других- на головке гидроцилиндра.

На основании анализа конструкции грязесъемников и их работы можно дать следующие рекомендации.

Для защиты гидроцилиндров от попадания грязи и пыли по штоку рекомендуется применять комбинированные грязесъемники, состоящие из металлического скребка и эластичной манжеты, имеющей профиль рабочего уса, подобный профилю манжет по ГОСТу 6969.

Устройства для удаления воздуха

Воздух накопившийся в гидроцилиндре во время сборки, монтажа, а также длительной остановки, необходимо из гидроцилиндра удалить для достижения устойчивой работы гидросистемы. При правильном монтаже гидроцилиндра и его подводящих трубопроводов накопление воздуха в гидроцилиндре можно уменьшить. Подвод рабочей жидкости необходимо производить в верхних точках гидроцилиндра.

Накопившиеся при длительной остановке гидроцилиндра воздух удаляется, в этом случае после нескольких перемещений поршня на холостом ходу из одного крайнего положения в другое. Однако для большей надежности, а так же исходя из того, что вышеизложенные рекомендации не всегда выполнимы, в гидроцилиндрах для удаления воздуха применяются конструктивные дополнительные средства. Шариковый клапан, который устанавливают в гильзе цилиндра около головки. При немного отвернутом винте шарик приподнимается и пропускает воздух, который затем по зазору в резьбе выходит наружу. Конусный клапан встраивается в подводящий штуцер. Для облегчения прохода воздуха из верхних точек гидроцилиндра к подводящему отверстию в головках иногда делают специальные сверления.

Для удаления воздуха из гидроцилиндра можно применить змеевик из тонкой трубки, которая входит в полость цилиндра. Значительное гидравлическое сопротивление трубки обеспечит минимальный расход жидкости и беспрепятственный выход воздуха, вязкость которого значительно ниже вязкости жидкости.

Устройства для подвода рабочей жидкости

В самом общем случае подвод рабочей жидкости к гидроцилиндру осуществляется через головки или через бобышки, приваренные к гильзе. В штуцерах применяется резьба по ГОСТу 6111, которая обеспечивает герметичность без применения добавочных уплотнений при давлениях до 300 кг/см2.

Однако, при конусной резьбе трудно обеспечить заданное угловое положение угольника или тройника. Широко применяется в штуцерах метрическая резьба. Штуцеры с метрической резьбой уплотняют в корпусах гидроцилиндров прокладками из маслостойкой резины, фторопласта или мягкого цветного металла. Применяется также фланцевое присоединение штуцеров к гидроцилиндру.

Для трубопроводов, которые по условиям монтажа могут иметь различные положения относительно гидроцилиндра, применяют угловые шарнирные соединения. Как правило желательно иметь подводящие рукава к гидроцилиндру одинаковой длины. В этом случае подводящие штуцеры располагаются у одной головки (передней или задней), к этой головке подходят два рукава одинаковой длины, а с другой головкой соединяются металлическим трубопроводом. Примером такого подвода жидкости служит тракторный гидроцилиндр типа ГЦ.

В некоторых гидроцилиндрах подвод жидкости от одной головки к другой осуществляется при помощи двойной стенки.

В гидроцилиндрах с неподвижным штоком подвод жидкости осуществляется через пустотелый шток. Кроме того, подвод жидкости через шток может быть осуществлен и при подвижном штоке.

В тех случаях, когда к качающемуся гидроцилиндру необходимо подвести рабочую жидкость, не применяя гибких рукавов, ее подводят через палец проушины задней головки или через палец проушины штока.

Типы установки и крепления гидроцилиндров к машине

В зависимости от способа установки и крепления к машине гидроцилиндры можно разделить на два типа:

1) гидроцилиндры жестко закрепленные;

2) гидроцилиндры шарнирные;

Жестко закрепленные гидроцилиндры имеют следующие виды крепления:

1). на лапах;

2). на основании головок;

3). фланец передней головки;

4). фланец посредине;

5). фланец у задней головки;

6). крепление неподвижным штоком;

7). крепление при помощи удлиненных шпилек;

8). на резьбе у передней головки;

9). на цапфах.

При способе крепления на лапах, лапы могут быть расположены у основания гидроцилиндра или по его оси, могут располагаться у головки гидроцилиндра или у гильзы. Они могут быть выполненными за одно целое с головкой или гильзой, а также съемными. В гидроцилиндрах с прямоугольными головками можно обойтись вообще без лап, так как основанием для крепления могут служить сами головки, в которых просверлены крепежные отверстия.

При торцовом креплении гидроцилиндра используют фланец, который располагают у передней головки, посредине или у задней головки. У гидроцилиндра со шпильками торцовое крепление может быть осуществлено при помощи шпилек, скрепляющих головки с гильзой, однако в этом случае шпильки должны быть удлинены. В некоторых случаях гидроцилиндры крепятся на цапфах. При этом необходимо иметь на гильзе один или два бурта. Гидроцилиндр устанавливается буртами в седле и сверху на бурты надевают хомут, который крепится с цапфе болтами.

В строительных и дорожных машинах, на тракторах, горных машинах и многих других применяют гидроцилиндры с шарнирным креплением. Шарнирные гидроцилиндры бывают следующих видов: с проушиной у задней головки, с вилкой у задней головки, с цапфой у передней головки, с цапфой посредине, с цапфой у задней головки, с шаровой опорой у задней головки, с шаровой опорой у задней головки, с щаровой опорой у гильзы. Проушина, вилка, цапфа, шаровая опора могут быть за одно целое с головкой (гильзой) или съемными.

Часто для предохранения гидроцилиндра от изгиба в заднюю проушину вставляют сферический подшипник. Этот тип шарнира приближается к шаровому. Цапфы у передней и задней головок обычно изготавливаются сварными. Цапфы посредине могут быть приварены к гильзе, а так же съемными.

В качестве исполнительных механизмов (гидродвигателей) применяются силовые цилиндры, служащие для осуществления возвратно-поступательных прямолинейных и поворотных перемещений исполнительных механизмов. Гидроцилиндры подразделяются на поршневые, плунжерные мембранные и сильфонные.

К механизмам с гибкими разделителями относятся мембраны, мембранные гидроцилиндры и сильфоны.

Мембраны (рис.4.1, а) применяют в основном при небольших перемещениях и небольших давлениях (до 1 МПа). Мембранный исполнительный механизм представляет собой защемленное по периферии корпуса эластичное кольцо 1. При увеличении давления в подводящей камере 2 эластичное кольцо прижимается к верхней части корпуса 3, и шток 4, связанный с эластичным кольцом выдвигается. Обратный ход штока обеспечивает пружина 5.

В гидропневмоавтоматике распространены также гофрированные металлические мембраны (рис.4.1, б). Деформация таких мембран происходит за счет разности давлений ΔP = P1 - P2 и внешней нагрузки R.

Мембранные гидроцилиндры (рис.4.2) допускают значительны перемещения выходного звена - штока. При перемещении поршня 1 в направлении действия давления жидкости (рис.4.2, а) мембрана 3 перегибается, перекатываясь со стенок поршня 1 на стенки цилиндра 2, к которым она плотно поджимается давлением жидкости (рис.4.2, б). Обратный ход поршня происходит за счет пружины.

Сильфоны (рис.4.3, а) предназначены для работы при небольших давлениях (до 3 МПа). Их изготавливают из металлов и неметаллических материалов (резины или пластиков). Металлические сильфоны бывают одно- и многослойные (до пяти слоев). Применение сильфонов оправдано в условиях высоких и низких температур, значение которых лимитируется материалом, из которого изготовлен сильфон. Сильфоны могут быть цельные или сварные. Цельные изготавливают развальцовкой тонкостенной бесшовной трубы.

Гидроцилиндры являются объемными гидромашинами и предназначены для преобразования энергии потока рабочей жидкости механическую энергию выходного звена. Гидроцилиндры работают при высоких давлениях (до 32 МПа), их изготовляют одностороннего и двухстороннего действия, с односторонним и двухсторонним штоком и телескопические.

Для привода рабочих органов мобильных машин наиболее широко применяют поршневые гидроцилиндры двухстороннего действия с односторонним штоком (рис.4.4).

Основой конструкции является гильза 2, представляющая собой трубу с тщательно обработанной внутренней поверхностью. Внутри гильзы перемещается поршень 6, имеющий резиновые манжетные уплотнения 5, которые предотвращают перетекание жидкости из полостей цилиндра, разделенных поршнем. Усилие от поршня передает шток 3, имеющий полированную поверхность. Для его направления служит грундбукса 8. С двух сторон гильзы укреплены крышки с отверстиями для подвода и отвода рабочей жидкости. Уплотнение между штоком и крышкой состоит из двух манжет, одна из которых предотвращает утечки жидкости из цилиндра, а другая служит грязесъемником 1. Проушина 7 служит для подвижного закрепления гидроцилиндра. На нарезанную часть штока крепится проушина или деталь, соединяющая гидроцилиндр с подвижным механизмом.

Рис.4.4. Гидроцилиндр:

1 - грязесъемник; 2 - гильза; 3 - шток; 4 - стопорное кольцо; 5 - манжета;

6 - поршень; 7 - проушина; 8 - грундбукса

У нормализованных цилиндров, применяющихся в строительных машинах, диаметр штока составляет в среднем 0,5 D, ход поршня не превосходит 10D. При большей величине хода и давлениях, превышающих 20 МПа, шток следует проверять на устойчивость от действия продольной силы.

Для уменьшения потерь давления диаметры проходных отверстий в крышках цилиндра для подвода рабочей жидкости назначают из расчета, чтобы скорость жидкости составляла в среднем 5 м/с, но не выше 8 м/с.

Ход поршня ограничивается крышками цилиндра. В некоторых случая она достигает 0,5 м/с. Жесткий удар поршня о крышку в гидроцилиндрах строительных машин предотвращают демпферы (тормозные устройства). Принцип из действия большинства из них основан на запирании небольшого объема жидкости и преобразования энергии движущихся масс в механическую энергию жидкости. Из запертого объема жидкость вытесняется через каналы малого сечения.

На рис.4.5. представлены типичные схемы демпферных устройств. Пружинный демпфер (рис.4.5, а) представляет собой пружину 1, установленную на внутренней стороне крышки цилиндра 2, тормозящую поршень 3 в конце хода.

Демпфер с ложным штоком (рис.4.5, б) представляет собой короткий ложный шток 1 и выточку 2 в крышке цилиндра. Ложный шток может иметь коническую или цилиндрическую форму. В конце хода поршня жидкость запирается ложным штоком в выточке крышки цилиндра и вытесняется оттуда через узкую кольцевую щель. Если ложный шток выполнен в виде конуса, то эта щель уменьшается по мере достижения поршнем конца своего хода. При этом сопротивление движению жидкости возрастает, а инерция, ускорение и скорость движения поршня уменьшаются.

Регулируемый демпфер с отверстием (рис.4.5, в) по принципу действия аналогичен демпферу с ложным штоком. Конструктивное отличие заключается в том, что запираемая в выточке крышки цилиндра жидкость вытесняется через канал 1 малого сечения, в котором установлена игла 2 для регулирования проходного сечения отверстия.

Гидравлический демпфер (рис.4.5, г) применяется в том случае, когда конструкцией гидроцилиндра не может быть предусмотрено устройство выточки. В гидравлическом демпфере в конце хода поршня стакан 1 упирается в крышку цилиндра, а жидкость вытесняется из полости 2 через кольцевой зазор между стаканом 1 и поршнем 3. Пружина 4 возвращает стакан в исходное положение при холостом ходе поршня.

Рис.4.5. Принципиальные схемы демпферов:

а - пружинный демпфер; б - демпфер с ложным штоком;

в - демпфер регулируемый с отверстием; г - гидравлический демпфер

Основными параметрами поршневого гидроцилиндра являются: диаметры поршня D и штока d, рабочее давление P, и ход поршня S.

Рассмотрим поршневой гидроцилиндр с односторонним штоком (рис.4.6). По основным параметрам можно определить следующие зависимости:

площадь поршня в поршневой полости 1 и в штоковой полости 2 соответственно

усилие, развиваемое штоком гидроцилиндра при его выдвижении и втягивании соответственно

где kтр = 0,9…0,98 - коэффициент, учитывающий потери на трение;

скорости перемещения поршня

Расчеты на прочность. Прочностными расчетами определяют толщину стенок цилиндра, толщину крышек (головок) цилиндра, диаметр штока, диаметр шпилек или болтов для крепления крышек.

В зависимости от соотношения наружного DН и внутреннего D диаметров цилиндры подразделяют на толстостенные и тонкостенные. Толстостенными называют цилиндры, у которых DН / D > 1,2, а тонкостенными - цилиндры, у которых DН / D 1,2.

Толщину стенки однослойного толстостенного цилиндра определяют по формуле:

где Pу - условное давление, равное (1,2…1,3)P ; [σ] - допускаемое напряжение на растяжение, Па (для чугуна 2,5 10 7 , для высокопрочного чугуна 4 10 7 , для стального литья (8…10) 10 7 , для легированной стали (15…18) 10 7 , для бронзы 4,2 10 7 ); μ - коэффициент поперечной деформации (коэффициент Пуассона), равный для чугуна 0, для стали 0,29; для алюминиевых сплавов 0,26…0,33; для латуни 0,35.

Толщину стенки тонкостенного цилиндра определяют по формуле:

К определенной по формулам толщине стенки цилиндра прибавляется припуск на обработку материала. Для D = 30…180 мм припуск принимают равным 0,5…1 мм.

Толщину крышки цилиндра определяют по формуле:

где dк - диаметр крышки.

Диаметр штока, работающего на растяжение и сжатие соответственно

где [σр] и [σ с] - допускаемы напряжения на растяжение и сжатие штока;

Штоки, длина которых больше 10 диаметров ("длинные" штоки), работающие на сжатие, рассчитывают на продольный изгиб по формуле Эйлера

где σкр - критическое напряжение при продольном изгибе; f - площадь поперечного сечения штока;

Диаметр болтов для крепления крышек цилиндров

где n - число болтов.

Для возвратно-поворотных движений приводимых узлов на угол, меньший 360 , применяют поворотные гидроцилиндры (рис.4.7.), которые представляют собой объемный гидродвигатель с возвратно-поворотным движением выходного звена.

Поворотный гидроцилиндр состоит из корпуса 1, и поворотного ротора, представляющего собой втулку 2, несущую пластину (лопасть) 3. Кольцевая полость между внутренней поверхностью цилиндра и ротором разделена уплотнительной перемычкой 4 с пружинящим поджимом к ротору уплотнительного элемента 5.

При подводе жидкости под давлением Pр в верхний канал (см. рис.4.7, а) пластина 3 с втулкой 2 будет поворачиваться по часовой стрелке. Угол поворота вала цилиндра с одной рабочей пластиной обычно не превышает 270…280 .

Расчетный крутящий момент М на валу рассматриваемого гидроцилиндра с одной пластиной равен произведению силы R на плечо а приложения этой силы (расстояние от оси вращения до центра давления рабочей площади пластины)

Усилие R определяется произведением действующего на лопасть перепада давлений на рабочую площадь пластины F

Из рис.4.7, а видно, что рабочая площадь пластины

где b - ширина пластины.

Плечо приложения силы

В соответствии с этим расчетный крутящий момент

Угловая скорость ω вращения вала

Фактические момент MФ и угловая скорость ф будут меньше расчетных в связи с наличием потерь трения и утечек жидкости, характеризуемых механическим м и объемным об КПД гидроцилиндра:

Применяются также и многопластинчатые поворотные гидроцилиндры (рис.4.8), которые позволяют увеличить крутящий момент, однако угол поворота при этом уменьшится. Момент и угловая скорость многопластинчатого гидроцилиндра:

Для преобразования прямолинейного движения выходного звена гидроцилиндра 1 в поворотное исполнительного механизма 2 применяют речно-шестеренные механизмы (рис.4.9). Без учета сил трения крутящий момент на валу исполнительного механизма равен

Читайте также: