Посадка под уплотнительное кольцо

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Для обеспечения герметизации механизмов и агрегатов, уменьшения давления, ликвидации зазоров в соединениях применяются различные прокладки из резины. Функции прокладки выполняют резиновые уплотнительные кольца круглого сечения. Они используются в оборудовании, работающем под давлением или разряжением, конструкциях регуляторов давления и клапанов, трубопроводной и воздухопроводной арматуре, пневматических и гидравлических узлах оборудования, топливных и смазочных устройствах.

Как подобрать уплотнительное кольцо

В промышленных масштабах выпускаются такие виды уплотнительных колец:

- кольца круглого сечения;

- кольца прямоугольного сечения;

- уплотнители для втулочно-пальцевых муфт.

Благодаря своей универсальности уплотнители с круглым сечением получили наибольшее распространение.

Требования к свойствам уплотнительных колец

Прокладки с круглым сечением применяются как в статических, так и динамических соединениях.

Статическое уплотнение представляет собой уплотнение в неподвижных по отношению друг к другу поверхностях. Например, уплотнение при соединении труб, под крышкой, под заглушкой или под головкой заклепок или болтов.

Кольца устанавливаются в гидравлических и пневматических цилиндрах на штоках или поршнях. При этом имеет место подвижное (динамическое) уплотнение. Оно применяется при наличии движений:

- колебательных;

- вращательных;

- возвратно-поступательных.

В зависимости от типа уплотнения пользуются такой терминологией:

- Уплотнение штока – внутренние посадочные канавки вырезаются в наружных деталях механизмов, при этом на уплотнение воздействует радиальное сжатие.

- Уплотнение поршня – наружные посадочные канавки вырезаются во внутренних деталях механизмов, на кольцо также воздействует радиальное сжатие.

- Торцевое уплотнение служит для герметизации полости, находящейся под разряжением или давлением, на уплотнитель действует осевое давление.

Для выполнения возложенных функций уплотнители должны обладать свойствами:

- Упругость, эластичность. Эти свойства определяют способность возвращать первоначальную форму после деформации. Они позволяют добиться плотного прилегания прокладок к деталям машин и механизмов, обеспечивая герметизацию соединения.

- Прочность, долговечность. Показатели этих свойств у резиновых уплотнителей невысокие. Они не выдерживают продолжительных нагрузок, что приводит к разгерметизации, утечкам. Поэтому это одно из самых уязвимых мест гидравлических и пневматических систем.

- Термо-, морозостойкость, устойчивость к высокому давлению. Особенности работы гидравлического и пневматического оборудования заключаются в создании высоких нагрузок на рабочие органы.

Уплотнители предотвращают утечки жидкости или газа. Результат уплотнения достигается благодаря осевому и радиальному сжатию. Прокладка деформируется под воздействием такого давления. Это способствует повышению прижимной силы, которая действует на уплотняемые поверхности. Резиновые кольца обладают преимуществами:

- широкая область применения;

- компактность конструкции, малый вес (1000 шт. весит от 0,02 кг до 1,1 кг, что зависит от размеров и материла);

- свойство самоуплотнения;

- не требуют дополнительной затяжки;

- простота сборки, не требуют расчета параметров канавки;

- отсутствие влияния человеческого фактора на показатели работы при условии правильной установки;

- низкая стоимость.

Эти свойства у резиновых прокладок находятся на приемлемом уровне. При необходимости, их можно повысить путем применения для производства более современных материалов.

Кольца, выполняя функцию прокладок, относятся к изделиям одноразового применения. Поэтому при демонтаже соединения кольца, бывшие в употреблении, независимо от их состояния и срока службы, следует заменить новыми.

Материалы

Основной материал, применяемый для производства прокладок, — маслобензиностойкая (МБС) резина. Подбор уплотнительных колец осуществляется с учетом их назначения, условий эксплуатации по размерам и группам резины.

Они производятся двух групп точности:

- первая – для подвижных (динамических) соединений;

- вторая – для неподвижных (статических) соединений.

Основные параметры работы резиновых колец обобщены в таблице.

| Параметр | Значение |

| Температурный интервал эксплуатации, градусы Цельсия | от -60 до + 120 |

| Давление при работе в воздушной среде в соединениях, МПа: | |

| статических | ≥ 50 |

| динамических | ≥ 32 |

| статических, в воздухе под давлением более 1 атм. | ≥ 10 |

| Давление при работе в средах: вода пресная и морская, смазки, минеральные масла, жидкое топливо, эмульсии, в соединениях, МПа | |

| статических | ≥ 40 |

| динамических | ≥ 32 |

| Допустимая скорость движения, м/с | ≥ 0,5 |

Группы резины определяются допустимым температурным интервалом ее эксплуатации.

| Группа | Температурный диапазон эксплуатации, градусы Цельсия | Тип резины | |

| минимум | максимум | ||

| 0 | -15 | +130 | Бутадиен — нитрильный каучук |

| 1 | -30 | ||

| 2 | -50 | ||

| 3 | -60 | ||

| 4 | -30 | +120 | |

| 5 | -20 | +150 | Фторкаучук |

| 6 | -20 | +200 | |

| 7 | -50 | +280 | Силикон |

| 8 | -40 | +100 | БНКС |

Кроме резины могут использоваться другие эластомеры, которые придают изделиям более высокие свойства и расширяют пределы их эксплуатации.

-

Полиуретан.

Свойства прокладок из полиуретана:

- эластичность;

- прочность на растяжение в 2,5 раза больше, чем у резины (для полиуретана – 35 МПа, для резины — 12,7 МПа);

- износостойкость выше в три раза по сравнению с резиной;

- температурные границы эксплуатации: -50…+80 °С (специальные добавки увеличивают верхний предел до +120 °С);

- давление при сжатии – до 105 МПа;

- степень твердости – от 40 (мягкий, эластичный полиуретан) до 98 (твердый полиуретан) единиц по шкале Шора.

- морозо- и теплостойкость, характеризуется температурой эксплуатации ‑ 60…+280 °С (непродолжительно до +300 °С);

- устойчивость к влиянию кислорода;

- стойкость к применению в воде соленой и пресной, возможно даже кипящей;

- безотказная работа в средах: растворы солей, спирты, фенолы, минеральные масла, щелочи, кислоты, озон;

- работа в вакууме;

- стойкость к радиации;

- инертность к влиянию электрической дуги, короны, электрических полей;

- устойчивость к воздействию ультрафиолета и кислорода воздуха;

- безопасность при контакте с пищевыми продуктами.

- температурный интервал эксплуатации -20…+250 °С, непродолжительно от -30 °С до +300 °С;

- термостойкость;

- химическая стойкость;

- могут работать в средах: кислотная, щелочная, углеводородная (алифатические, ароматические, хлорированные и нехлорированные углеводороды), масла и смазки, нефть, бензин, растворители (кроме кетонов и эфиров);

- негорючесть, огнестойкость;

- водоотталкивающие свойства;

- прочность на растяжение 16-27 МН/м 2 .

- рабочая температура -269…+260 °С;

- температура плавления +327 °С;

- упругость при низких и высоких температурах;

- диэлектрик;

- безопасность для живых организмов;

- абсолютная инертность к кислотам, растворителям, другим химическим веществам;

- равенство статического коэффициента трения динамическому.

Выбор материала прокладки зависит от свойств среды, в которой осуществляется эксплуатация, ее агрессивности, температуры и давления.

Подбор кольца для статического уплотнения

Результативность уплотнения определяется правильностью конструкции посадочной канавки и выбором кольца. Его необходимо выбирать с максимально возможным сечением, которое допустимо конструкцией уплотняемых поверхностей. Оптимально, если по окружности оно растягивается не более чем на 6 % и сжимается в пределах 1-3 %.

Следует учитывать, что под давлением металлические изделия имеют свойство упругого удлинения. Поэтому может иметь место увеличение зазора, это пространство должно быть заполнено прокладкой.

Параметры необходимого уплотнения определяются качеством механической обработки уплотняемых поверхностей. При грубой обработке могут потребоваться высокие допуски и широкие зазоры. Эти канавки должны также заполняться уплотнением.

Таким образом, кольца подбираются по параметрам посадочной канавки. Канавки могут быть:

Подбор кольца для динамического уплотнения

В гидравлике и пневматике резиновые кольца применяются при уплотнении штоков и поршней. Особенностью современных конструкций пневматических поршней является использование подвижных колец для уплотнения. Они при этом не сжимаются, а снижают трение. Поршень двигается свободно, уплотнитель изнашивается незначительно. В такой конструкции уплотнение достигается тем, что наружный диаметр кольца немного превышает внутренний диаметр цилиндра.

Эффективность динамического уплотнения закладывается на стадии проектирования детали. Параметров, влияющих на свойства и срок службы уплотнения больше, чем в статических узлах.

Одно из отличий состоит в том, что поперечное сечение прокладки при динамическом уплотнении подвергается меньшей деформации благодаря сопротивлению трению.

Преимущество колец с круглым сечением – под них можно использовать небольшие по размерам посадочные канавки. Такие уплотнители могут применяться для поршней различного диаметра с малым или длинным ходом.

В местах с высоким риском выдавливания, экструзию рекомендуется компенсировать установкой двух антиэкструзивных колец.

При динамическом уплотнении важно учитывать:

- направление давления;

- снижение сопротивляемости кольца выдавливанию при повышении температуры в результате трения;

- возникновение пустот прилегания при попадании в зону уплотнения частиц износа детали;

- попадание посторонних материалов в систему;

- перепады давления;

- возможность усадки или разбухания в агрессивных средах

- влияние смазочной пленки на плотность прилегания.

В подвижных узлах кольцо размещается в фаске поршня. Основное условие – оно должно плотно прилегать, это устраняет зазоры и исключает его выдавливание при движении поршня. Иначе, уплотнитель может выдавливаться или перекручиваться, что станет причиной выхода агрегата из строя.

Кольца резиновые: типоразмеры

Требования к кольцам отечественного производства, их размерам и конструкциям, регламентированы :

- ГОСТом 18829-2017 (заменяет 18829-73) – в виде технических условий сформулированы требования к свойствам колец;

- ГОСТом 9833-73 – содержит информацию о конструкции и применяемых материалах.

Установлено восемь типоразмерных рядов резиновых уплотнительных колец с круглым сечением, которые базируются на диаметре сечения: 1,4 мм; 1,9 мм; 2,5 мм; 3,0 мм; 3,6 мм; 4,6 мм; 5,8 мм; 8,5 мм.

В гидравлических натяжителях цепи (ГНЦ), применяемых во многих современных автомобильных двигателях, используются уплотнительные кольца. Ремкомплекты состоят из уплотнителей размером 37x41x1.5 мм. Некоторые автомобилисты рекомендуют использовать кольца с большим диаметром сечения.

Для герметизации мест ввода кабелей пользуются уплотнительными кольцами внутренним диаметром 3…6 мм.

Кольца большого диаметра (от 200 мм и более) используются при уплотнении крупногабаритных деталей машин и механизмов. Они производятся диаметром сечения от 3,6 мм. Если нет возможности подобрать кольцо серийного производства, то его можно изготовить методом точения или из специальных шнуров (соединение клеевое или вулканизацией).

Условные обозначения

По ГОСТу при обозначении кольца используется 8 цифр, объединенных тремя блоками:

- Три цифры слева – соответствуют диаметру штока, мм;

- Три цифры в середине – соответствуют диаметру цилиндра, мм;

- Две цифры справа – размер диаметра сечения кольца в мм умноженный на 10.

Внутренний номинальный диаметр уплотнительного кольца меньше, чем диаметр штока:

- на десятые доли миллиметра для небольшого диаметра;

- от 1 мм до 7 мм для большого (100…500 мм) диаметра.

Плоские резиновые уплотнительные кольца выполняют функцию прокладок. Требования к ним регламентированы ГОСТ 15180-86.

На чертеже деталей проточки или канавки под установку уплотнителя изображают схематически. На основном изображении указывается размер положения канавки. На выносных изображениях наносятся непосредственно ее размеры. При условном обозначении колец на чертежах к рассмотренным выше блокам добавляются блоки с информацией о группе точности и группе резины.

Резиновые уплотнительные кольца до сих пор остаются надежными и недорогими составляющими элементами статических и динамических уплотнений. Они получили широкое распространение во всех отраслях промышленности.

Напоминаю, цикл публикаций не представляет собой часть какого-либо фундаментального учебника.

А только лишь "путевые" заметки известного дизелиста как стимул для дискуссии.

В конце статьи — список следующих тем.

По мотивам публикаций Мезерницкого Александра Юрьевича (aka Alex Diesel)

РЕЗИНОВЫЕ КОЛЬЦЕВЫЕ УПЛОТНЕНИЯ предназначены для уплотнения неподвижных соединений, в тех случаях, когда требуется обеспечить герметичность одновременно с точным и мощным креплением сопрягаемых деталей. К величайшему сожалению, принцип работы и назначение этого вида уплотнений практически неизвестен ремонтникам. Иначе как объяснить поголовные попытки обеспечить герметичность стыков подмазыванием герметика под резиновые кольца?

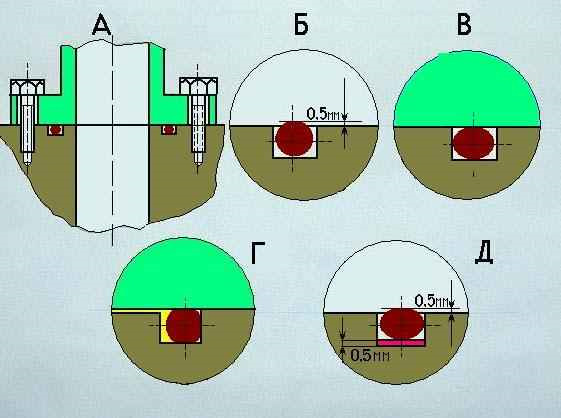

Итак, каким образом работает резиновое уплотнительное кольцо? Резиновыми кольцами круглого сечения уплотняют всевозможные соединения типа трубопроводов и плоские стыки. Принцип работы кольца всюду одинаков, поэтому для краткости рассмотрим уплотнение плоского стыка. Таких узлов в моторах множество: водяная помпа на 5- и 6-цилиндровых VW, соединение вакуумного насоса с генератором, крышка топливного насоса высокого давления и множество других узлов. Резиновое кольцо размещается в канавку, проточенную или профрезерованную в корпусе (рис. 11а). При этом обязательно должно соблюдаться два условия:

резиновое кольцо обязательно должно выступать над плоскостью корпуса примерно на 0,5 мм (рис. 11б);

канавка должна быть такой ширины, чтобы после обжатия кольцо могло раздаться в пределах канавки; иначе уплотнение работать не будет (рис. 11в).

При возникновении в полости корпуса избыточного давления, среда (топливо, масло, газ) по шероховатостям поверхностей проникает в канавку и деформирует кольцо (рис. 11г), что способствует улучшению уплотнения. И чем давление выше, тем качественнее уплотнение. Если же кольцо от старости потеряло эластичность и деформировалось, попытки устранить протечку с помощью герметика только усугубляют ситуацию.

Слой герметика выдавится даже самым малым давлением, а кольцо, и без того просевшее, получит еще меньший обжим. Ассортимент выпускаемых отечественной промышленностью колец круглого сечения очень широк, а зарубежной — вообще необозрим, так что проблема отсутствия деталей на сегодняшний день не очень актуальна. Кроме того, довольно просто изготовить резиновые кольца, для работы в статических условиях, склеив их из резинового шнура (фирма LOCTITE выпускает даже специальный набор для склеивания любых колец). Ну и уж если ситуация напряженная, и покупка колец невозможна, существует еще два способа решения проблемы. Первый — изготовить подкладку под резиновое кольцо, чтобы увеличить его выступание над корпусом (рис. 11д).

Второй — изготовить необходимое кольцо. Все что для этого надо: сырая масло-бензостойкая резина, токарный станок и сушильный шкаф или на худой конец бытовая духовка. Прессформа и готовые кольца показаны на рис. 12. Прессформу по вашим эскизам изготовит любой токарь. Важно только, чтобы ее внутренняя поверхность была хорошо отполирована. Закладывать нужное количество сырой резины вы научитесь с 2-3 попыток. Ну а завулканизировать изделие при температуре 140 градусов в течение 20 мин уж и совсем не фокус.

Следующие темы:

Уплотнительные шайбы

Шланги

Герметики

Перечень всех статей здесь

и отдельно пару слов о манерах и технике общения

Подписывайтесь, чтобы не пропустить

1. Настоящий стандарт устанавливает конструкцию и размеры резиновых уплотнительных колец круглого сечения для гидравлических, топливных, смазочных и пневматических устройств.

Рекомендации по применению и монтажу колец даны в приложениях к настоящему стандарту.

2. Кольца должны изготовляться следующих групп точности:

- 1 — для подвижных соединений;

- 2 — для подвижных и неподвижных соединений.

Примечание. Кольца группы точности 1 изготовляются по согласованию потребителя с изготовителем.

3. Диаметры сечений колец должны соответствовать указанным на черт.1 и в табл.1.

4. Внутренние диаметры колец должны соответствовать указанным на черт. 2-10 и в табл. 2-10.

Обозначение типоразмера кольца строят по следующей структуре:

Масса указана для справок при условной плотности резины 1000 кг/м 3 . Допускается уточнять массу 1000 шт. колец в зависимости от плотности резины конкретной марки и предельных отклонений размеров колец.

Плотность конкретных марок резин, из которых изготавливают кольца — 1200—2100 кг/м 3 .

Кольца уплотнительные сечением 1,4 мм

Кольца уплотнительные сечением 1,9 мм

Примечание. Типоразмеры колец от 021—024—19 до 050—053—19 и от 003,5—006,5—19 до 016,5—019,5—019 применять не рекомендуется.

Кольца уплотнительные сечением 2,5 мм

Примечание. Типоразмеры колец от 040—044—25 до 150—155—25 и от 004,5—008,5—25 до 015,5—019,5—25 применять не рекомендуется.

Кольца уплотнительные сечением 3,0 мм

Примечание. Типоразмеры колец от 010—015—30 до 019—024—30 и помещенные в конце таблицы от 021—026—30 до 092—102—30 применять не рекомендуется.

Кольца уплотнительные сечением 3,6 мм

Примечание. Типоразмеры колец от 014—020—36 до 021—027—36 и от 205—210—36 до 250—255—36 применять не рекомендуется.

Кольца уплотнительные сечением 4,6 мм

Кольца уплотнительные сечением 5,8 мм

Примечание. Типоразмеры колец от 082—092—58 до 118—128—58, помещенные в конце таблицы, применять не рекомендуется.

5. Для машин и узлов, находящихся в эксплуатации и серийном производстве, допускается изготовлять кольца размерами, не предусмотренными настоящим стандартом, по рабочим чертежам, согласованным в установленном порядке.

Приложение. Рекомендации по применению и монтажу резиновых уплотнительных колец

1. Способы установки резиновых колец и требования к сопрягаемым деталям

1.1. Способы установки:

Без защитных колец

С защитными кольцами

Для резьбовых соединений

1.2. Предельные отклонения диаметров сопрягаемых деталей по системе отверстия в зависимости от давления и вида соединения должны выбираться из табл.1, в соответствии с требованиями ГОСТ 25346-89 и ГОСТ 25347-82. Предельные отклонения на размеры канавок указаны в табл.1а.

1.3. Номинальные числовые значения параметров шероховатости поверхностей сопрягаемых деталей с учетом покрытий на черт.4. Предельные отклонения параметров шероховатости — минус 40%. На поверхности не допускаются выбоины, риски и другие повреждения.

1.4. Для повышения долговечности резиновых колец рекомендуется применять покрытия рабочих поверхностей цилиндров и штоков:

- стальных — твердое хромирование;

- из алюминиевых сплавов — хромово-кислое анодирование или другие методы поверхностного укрепления.

1.4.1. Допускается применять другие виды покрытий и отделочной обработки цилиндров и штоков при условии обеспечения работоспособности узла.

1.6. В подвижных пневматических устройствах должна обеспечиваться смазка трущихся поверхностей.

Рекомендации по применению и монтажу защитных колец

3.1. Защитные кольца следует применять для предохранения от выдавливания резины в зазор под влиянием давления рабочей среды.

Защитные кольца устанавливают со стороны, противоположной направлению давления, а при двустороннем давлении — с обеих сторон уплотнительного кольца.

Защитные кольца применяют при радиальных зазорах свыше 0,02 мм при следующих условиях работы:

- в подвижных соединениях при давлении свыше 10 МПа (100 кгс/см 2 );

- в неподвижных соединениях при давлении свыше 20 МПа (200 кгс/см 2 );

- при пульсирующем давлении свыше 10 МПа (100 кгс/см 2 );

- в неподвижных соединениях с уплотнительными кольцами из резин на основе кремнийорганических и фторопластовых каучуков при давлении свыше 1 МПа (10 кгс/см 2 ).

Допускается применять защитные кольца при меньших давлениях.

Ширина канавок под кольца должна быть увеличена на максимальную толщину защитных колец.

3.2. Защитные кольца должны изготавливаться из фторопласта по ГОСТ 10007-80, полиамидной смолы по ГОСТ 10589-47 или других материалов цельными, разрезными или спиральными по технической документации, утвержденной в установленном порядке. Толщина цельных защитных колец из фторопласта должна быть не менее 1-0,1 мм.

При изготовлении цилиндров или штока один из диаметров фторопластого кольца должен равняться номинальному диаметру цилиндра или штока, а другой — соответственно, равняться номинальному диаметру канавки d3 и D1, с предельными отклонениями по табл. 1,1а настоящего приложения.

Предельные отклонения указаны для инструмента.

Поверхность защитных колец должна быть ровной, без царапин, задиров, заусенцев.

3.3. Неразрезные защитные фторопластовые кольца монтируют в наружные канавки таким же способом, как уплотнительные кольца, но с последующим механическим осаживанием для устранения остаточного удлинения.

Кольца осаживают при помощи конусной втулки (черт.28) и двух полуколец (черт.29).

Внутренние поверхности конусной втулки должны иметь параметр шероховатости не более Ra 0,16 мкм или по ГОСТ 2789-73. Размеры втулки должны выбирать в зависимости от диаметра штока или поршня, в канавку которого монтируют защитные фторопластовые кольца. Внутренний диаметр конусной втулки равен диаметру штока или поршня. Диаметр D5 = D + 2h, где h — толщина фторопластового кольца. Толщина стенки должна быть не менее 8 мм.

Диаметр D( черт . 28) равен диаметру штока или поршня, в гнезде которого устанавливают защитное кольцо. Диаметрd( черт . 29) выбирают равным диаметру штока или поршня по диаметру канавки. Ширина полуколец H должна быть равна ширине канавки без ширины фторопластового кольца.

Защитные кольца 1 и полукольца 2 устанавливают в канавки поршня ( черт . 30), протаскивают несколько раз через конусную втулку до тех пор, пока они не будут проходить через нее свободно. После этого полукольца снимают и вместо них устанавливают уплотнительные кольца.

Защитное кольцо после монтажа должно плотно прилегать к рабочей поверхности уплотнительного соединения (штока или цилиндра).

Кольцевые уплотнения из специальной резины – это изделия, позволяющие обеспечить герметичность при работе подвижных и неподвижных деталей в гидравлических системах, пневматических установках и другом аналогичном оборудовании. С их помощью обеспечивается торцевое и радиальное уплотнение сопряженно работающих элементов. Все основные размеры колец круглого сечения, а также допуски, параметры посадочных канавок на валах, штоках и т.п., установлены ГОСТ 9833-73 (для отечественных, российских образцов), и DIN 3771 (для колец International O-ring standard).

Выбор по размеру

Перед покупкой тех или иных колец круглого сечения важно знать их размеры и подбирать продукцию таким образом, чтобы она соответствовала основным параметрам и характеристикам самих узлов и агрегатов. В противном случае, качественного результата обеспечить не удастся.

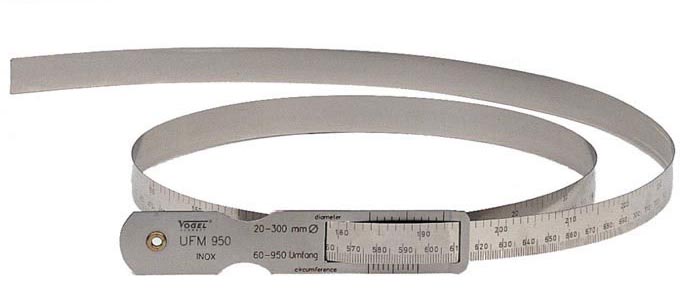

Для РТИ отечественного выпуска (колец FPM по ГОСТ 9833 73) замеряют:

- внешний диаметр кольца (диаметр цилиндра)

- внутренний ø (D штока)

- сечение кольца.

Для импортных колец круглого сечения, на которые распространяется международный стандарт качества DIN 3771 определяют только внутренний диаметр кольца и сечение.

При выборе того или иного образца следует обратить внимание на следующую отличительную особенность: так, кольца, изготовленные по Российскому и международному стандартам, маркировка которых начинается на одну и ту же цифру, не совпадут по внутреннему диаметру. В соответствии с требованиями ГОСТ замеряется диаметр штока, а по DIN - внутренний диаметр кольца. Статья о диаметре уплотнительного кольца.

Условные обозначения

Для удобства и максимальной точности выбора, подходящего по параметрам уплотнительного кольца, предусмотрены специальные опознавательные числовые надписи.

Для ГОСТа они состоят из трех групп чисел, разделенных между собой дефисом. Первая группа указывает на диаметр штока устройства, куда будет установлено кольцо, вторая – диаметр цилиндра, третья – это сечение уплотнительного кольца, умноженный на 10

Вот эти три параметра являются основными, и именно они позволяют правильно подобрать подходящий образец. Его можно будет эффективно использовать непосредственно в качестве уплотнителя валов, штоков и т.п.

Если подбирается импортное уплотнительное кольцо, то здесь учитывают лишь два параметра: внутренний диаметр кольца и его толщину (сечение).

Еще при выборе колец круглого сечения соответствующих параметров и размеров, следует обратить внимание на класс точности (1 или 2) изготовления изделия, а также группу (1,2,3 и 4), к которой относится использованная в качестве сырья резина.

Тонкости измерительного процесса

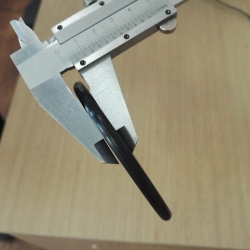

Чтобы точно определить размер кольца и убедиться в том, что оно подойдет для ремонта, необходимо произвести измерение РТИ. На данный момент есть три способа:

-

Наименее точный, но наиболее доступный способ -при помощи штангенциркуля. Кольцо необходимо уложить на ровную поверхность, а лапки измерительного инструмента установить точно в противоположных частях изделия. Для точности рекомендуется несколько раз произвести замеры, меняя положение инструмента. Этим же инструментом замеряют размеры внутренних канавок поршня. Далее подбор подходящего образца осуществляется путем сравнения полученных результатов.

Особенности установки резиновых колец

Главная задача, которую необходимо выполнить в процессе монтажа – обеспечить целостность резинового кольца. Малейшее механическое повреждение может привести к быстрому выходу из строя уплотнителя и потере герметичности соединения. Перед монтажом необходимо очистить поверхность канавки от любых типов загрязнителей. При установке РТИ через резьбовое соединение, необходимо использовать специальную защитную оправку. Аккуратность, постепенность и последовательность – вот основные правила, соблюдайте их и установленные уплотнительные кольца будут служить долго и надежно!

Если Вы еще не решили, каким уплотнением воспользоваться, то у нас на сайте присутствует статья о преимуществах уплотнения кольцами круглого сечения.

Читайте также: