Посадка гребного винта на вал

Добавил пользователь Cypher Обновлено: 19.09.2024

Назначением валопровода является передача механической энергии от главного двигателя к движителю и передача развиваемого движителем упора корпусу судна. Таким образом, валопровод следует рассматривать как один из основных элементов СЭУ.

Содержание работы

Введение

1. Назначение, конструктивные и технологические

характеристики гребного устройства

1.1. Материалы деталей. Химический состав,

механические и технологические свойства

2. Предремонтная дефектация

3. Демонтаж и разборка

4. Мойка и очистка деталей

5. Дефектация

6. Устранение дефектов

7. Упрочнение гребного вала

8. Сборка и монтаж

9. Окраска и консервация

10. Швартовные и ходовые испытания

11. Описание приспособлений

12. Техника безопасности

Заключение

Список используемых источников

Файлы: 1 файл

готовый Рома судоремонт.doc

Для обнаружения маленьких трещин применить мелокеросиновую пробу, капиллярный, магнитный методы дефектоскопии. Измерить геометрические параметры и сравнить их с чертежными данными.

6. Устранение дефектов.

Устранение дефектов гребного вала

1. Определить посадку облицовок гребного вала путём их обстукивания. При ослаблении облицовок необходима их замена на новые.

2. При смятении шпоночного паза при номинальном его размере 40 мм допускается фрезеровка паза на ремонтный размер, но не более 40 мм.

3. Ремонт шеек каждого вала произвести согласно следующим техническим указаниям:

3.1. Шейки (облицовки) гребного вала при наличии износов, задиров, а также предельного радиального биения относительно оси вала, проточить на ремонтный размер, но не менее ø 195 мм.

Для бронзовых облицовок гребного вала – в случае превышения допустимого износа, облицовки заменить на новые. После снятия облицовок произвести проточку вала до удаления следов коррозии и обеспечения чистоты поверхности необходимой для проведения магнитной дефектоскопии или УЗК.

Для стальных облицовок гребного вала – в случае превышения допустимого износа, производится их восстановление путём электронаплавки до номинального размера по технологическому процессу, согласованному с Регистром.

3.2 При износе шейки промежуточного вала под опорный подшипник до размера менее ø169, 75 мм шейку восстановить на номинальный размер ø170 мм путем электронаплавки с последующей обработкой на станке с шероховатостью поверхности

Примечание. При контроле в центрах станка допустимое радиальное биение рабочих шеек для гребного вала должно быть не более 0,06 мм, и для промежуточного вала не более 0, 04 мм на 1м длины вала от ближнего центра.

4. Произвести электронаплавку центрирующих заточек и буртов фланцевых соединений валопровода.

5.Произвести осмотр, обмер и проверку качества сопряжения конусных поверхностей валов, полумуфт и гребного винта.

Ремонт каждой поверхности произвести согласно следующим технологическим указаниям:

5.1. При смятии или коррозионном повреждении по образующей поверхности конуса каждого вала не более 0,3 мм (замер щупом между сопрягающимися поверхностями) допускается восстановить поверхность конуса путём проточки на станке (по калибру или шаблону) с шероховатостью поверхности не менее 1,25. Радиальное биение обработанной поверхности должно быть не более 0, 02 мм. При повреждении конуса более 0,3 мм его необходимо восстанавливать путём электронаплавки с последующей обработкой на станке на номинальный размер.

Примечание. Шабрение и пригонка конусных поверхностей валов не допускается.

5.2. При смятии и повреждении конусной поверхности полумуфты и гребного винта ее необходимо приделать на краску по соответствующему исправному (восстановленному) конусу вала. Точность прилегания площади 25×25 мм должна быть не менее двух пятен для полумуфты и одного для гребного винта. При этом краска должна равномерно располагаться на контролируемой поверхности. Суммарная площадь окрашенной поверхности должна быть не менее 75 % от площади конической поверхности.

При посадке каждой полумуфты и гребного винта на конус вала должно быть выдержано необходимое расстояние (натяг) от торца конуса вала до опорной поверхности насаживаемой детали под гайку ее крепления на валу. Величина этого расстояния должна быть в пределах 15 мм. Допустимая просадка после приделки отверстий к этому размеру не более 5 мм. При большей величине просадки отверстие необходимо восстановить до номинального размера путём электронаплавки его поверхности с последующей обработкой на станке соответственно конусу вала.

6. Произвести подгонку шпонок (если они вновь изготовлены) по шпоночным пазам сопрягаемых деталей. Окрепить шпонки в пазах валов винтами и установить на место фланцевые полумуфты. Каждую полумуфту окрепить так, чтобы была обеспечена посадка ее на конусе вала с величиной осевого перемещения равной:

1,2±0,1 мм (при Δ 1:15 и L=270 мм) для полумуфты гребного вала и для полумуфт промежуточного вала.

Примечание. При напрессовке гребного винта (после сборки валопровода) осевое перемещение должно быть в пределах 1,25…1,5 мм.

7. Обработать на станке в сборе с валами бурты, заточки, торцевые и наружные цилиндрические поверхности полумуфт гребного и промежуточного валов относительно шеек их опорных подшипников, а коротыша относительно его оси. Заточки соединительных полумуфт гребного и промежуточного валов выполнить ø

Заточки и бурт соединительных фланцев промежуточного вала и коротыша выполнить ø

Заточку соединения коротыша с маховиком выполнить с посадкой

Шероховатость обработанных поверхностей заточек, буртов и фланцев должна быть не ниже 2,5 . Радиальное биение заточек и буртов должно быть не более 0, 03 мм, наружной цилиндрической поверхности фланцев не более 0, 05 мм.

Биение торцевых поверхностей фланцев должно быть не более 0,04 мм на крайних точках. Утонение фланца после торцовки не более 10 %.

8. Предъявить выполнение работы представителю ОТК.

Устранение дефектов гребного винта.

1. Допускаются коррозийно- эрозионные повреждения на лопастях винта на любом радиусе глубиной до 15% толщины лопасти на площади до 10% поверхности лопасти . Дефект устраняется зачисткой шлифовальным кругом.

При повреждении коррозией от 10% до 30% площади поверхности А лопасти произвести разделку и заплавку поврежденных участков с последующей зачисткой шлифовальным кругом.

При повреждении более 30% площади лопасти винт заменить.

На радиусе 232мм допускаются коррозийно- эрозионные повреждения глубиной до 10мм на площади 10%.

На радиусе 620мм допускаются коррозийно- эрозионные повреждения глубиной до 4мм на площади 10%.

Допускаемое утонение лопасти винта согласно ГОСТ 8054-81 винтов среднего класса – 2% или 1,5мм , для винтов обычного класса - 4% или 2мм. Утонение в мм принимается в случае , если утонение в % получается меньше.

2. При обнаружении трещин на лопастях произвести заварку трещин с засверловкой и разделкой трещин под сварку.

3. При изгибе лопасти на радиусе до 10% от шага винта (147мм) произвести правку лопасти с подогревом.

При изгибе лопасти на радиусе более 10% от шага винта (147мм) произвести замену винта.

4. При обрыве до 1/3 длины лопасти произвести приварку наделки с последующей обработкой шлифовальным кругом.

При обрыве более 1/3 длины лопасти произвести замену винта.

5 Предельное уменьшение радиуса винта – 750 мм. При большем уменьшении радиуса произвести наплавку лопастей с последующей зачисткой шлифовальным кругом.

Номинальный радиус винта-775мм.

6. Произвести обмер шпоночного паза.

Номинальный размер – 40 +0,05 мм. Допускаемый размер на смятие 40,1мм.

При смятии более 40,1мм произвести фрезеровку паза на ремонтный размер 40,5мм, 41,0мм,41,5мм…., но не более 44мм , с изготовлением ремонтной шпонки.

При смятии паза до размера более 44мм произвести подварку паза (по поверхность В) с обработкой на номинальный размер.

7. При коррозийном повреждении ступицы винта (поверхность Г) и выбоинах на ней глубиной до 4мм дефектную поверхность зачистить шлифовальным кругом.

При повреждении глубиной более 4 мм произвести заварку дефектных мест с зачисткой шлифовальным кругом.

8. При коррозийном повреждении и смятии конусной поверхности Б до 0,3мм произвести приделку конусной поверхности по конусу гребного вала.

При повреждении глубиной более 0, 3мм произвести проточку конусной поверхности , наплавку и обработку на номинальный размер .

9. Приделку конуса винта по конусу гребного вала производить на краску. Точность прилегания должно быть не менее одного пятна 25 х 25мм, при этом краска должна равномерно располагаться на контролируемой поверхности. Суммарная площадь окрашенной поверхности должна бытьне менее 75% от площади конической поверхности.

10. При отсутствии отверстий в ступице винта для испытания привинтового уплотнения изготовить их до статической балансировки винта.

11. Отремонтированный винт подвергнуть статической балансировке по ТИ.

Снятие металла для уравновешивания винта производить на всасывающей поверхности.

Уравновешенный гребной винт должен начать вращение при подвески груза на конце каждой горизонтально расположенной лопасти. Масса груза 184г.

12. Отремонтированный и статически отбалансированный винт подвергнуть цветной дефектации и предъявить представителю ОТК.

- предъявить ОТК и Регистру установку дейдвудной трубы.

4.4.2.8 Сборка гребного вала с винтом

- подгонка ступицы винта по конусу гребного вала выполняется в механическом цехе;

- собрать гребной винт с валом в следующей последовательности :

- пришабрить конусное отверстие винта к конусу вала с проверкой на краску до получения 3-4 пятен на контрольной площади 2525 мм (обеспечивая прилегание по всей длине );

- насадить гребной винт на корпус вала гидропрессовым способом с помощью специального приспособления (напрессовку проводить в присутствии представителей ОТК и Регистра );

- снять приспособление, навернуть упорную гайку на гребной вал;

закрепить обтекатель к гребному винту винтами, заполнив предварительно внутреннюю полость обтекателя ПВК ГОСТ 19537-74 .

4.4.2.9 Гидропрессовые соединения гребного винта и гребного вала

Преимуществом гидропрессовой посадки (рисунок 4.2) по сравнению со шпоночным соединением является отсутствие шпоночных пазов, которые являются концентраторами напряжений.

Рисунок 4.2 – Гидропрессовая посадка гребного винта

Расчетное значение давления масла нагнетаемого между ступицей винта и конусом гребного вала определяется из условия получения прессового соединения. Осевое перемещение винта по конусу вала производится с помощью гидродомкрата с контролем перемещения по индикатору.

Для надежной работы необходимо чтобы Мтр > Кз·Мкр

где Мтр - момент трения на сопрягаемых поверхностях ступицы и вала Н·м

Кз= 4,2 - коэффициент запаса

Мкр - крутящий момент на валу

n = 2,6 - частота вращения винта с‾¹

Nе =650 - мощность подведенная к винту кВт

где dср=0,205 - диаметр средней части конуса, м;

l=0,5 - длина конуса, м;

f=0,15 - коэффициент трения;

р=80 - контактное давление МПа.

Мтр=0,5∙3,14∙0,205 2 ∙0,5∙0,15∙80=0,396 МН·м

396 кН·м > 4,2·59,52 = 249,98 кН·м

Давление масла рм = β·р = 1,25·80 = 100 МПа β = 1,2 ÷1,3

где Е = 21·10 4 МПа- модуль упругости

С1, С2 - коэффициенты жесткости вала и ступицы

μ = 0,3 - коэффициент Пуассона

А, В - безразмерные коэффициенты вала и ступицы

δ = 80 ·0,205[(0,7/21·10 4 )+(5,4/21·10 4 )] =0,00048 м

Осевое перемещение S = δ /к, где к = 1/15 - конусность

S =0,00048·15 =0,00715 м.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Пособие для водителей катеров, яхт, лодок, судов, водного транспорта

01.06.2015 20:16

дата обновления страницы

История изменения сайта

Гребной вал и его работа

Спортивные, учебные и гоночные моторные суда имеют в качестве движителей почти исключительно гребные винты. Назначение движителя - создание за счет энергии (мощности), получаемой от двигателя, упорного давления (упора), преодолевающего сопротивление воды движению судна.

Гребной винт представляет собой реактивный движитель, поскольку развиваемый им упор создается реакцией масс воды, отбрасываемых гребным винтом в направлении, противоположном направлению движения судна.

Конструктивно гребной винт (рис. 144) состоит из ступицы 1 и расположенных на ней лопастей 2. Та часть лопасти, которая соединяется со ступицей, называется корнем лопасти.

Рис. 144. Типы катерных гребных винтов и сечения их лопастей: а-сегментная форма; б-авиационная (каплевидная) форма

Поверхности лопастей образованы из винтовых поверхностей более или менее сложной конфигурации.

К основным геометрическим характеристикам гребных винтов относятся: диаметр винта, шаг винта, число лопастей, направление вращения, ширина лопасти, площадь лопастей, форма и толщина сечения лопастей, диаметр ступицы.

Диаметром гребного винта называется диаметр окружности, описываемой теми точками кромок лопастей винта, которые наиболее удалены от оси вращения винта.

Шагом гребного винта называется путь, на который продвинулся бы гребной винт за один оборот, если бы он вращался не в воде, а в жесткой гайке.

Многие гребные винты имеют шаг, различный в разных участках лопасти. У таких винтов основной характеристикой принято считать некоторый средний шаг, например измеряемый на радиусе, равном 0,7 полного радиуса винта.

Число лопастей у гребных винтов, применяемых на спортивных моторных судах, обычно 2 или 3, иногда их бывает 4.

Гребные винты делятся на правые и левые - по направлению вращения. Правым называется винт, который вращается на переднем ходу по часовой стрелке, если смотреть на винт с кормы в нос судна. Гребной винт, который в этих же условиях вращается против часовой стрелки, называется левым.

Рис. 145. Проектирование лопастей винта на плоскость

Ширина лопасти измеряется от входящей до выходящей кромки лопасти на одном и том же радиусе. Основной характеристикой ширины лопасти обычно принимают ширину, измеренную на радиусе, равном 0,7 полного радиуса винта.

Для характеристики гребного винта и его работы большое значение имеет также дисковое отношение, т. е. отношение площади проекции всех лопастей винта на плоскость, перпендикулярную оси вращения гребного винта (рис. 145), к площади диска, отметаемого винтом, т. е. площади окружности диаметра, равного диаметру гребного винта.

Сечения лопастей гребных винтов имеют форму круговых сегментов или форму сечений самолетного крыла (авиационные профили) или специальные клиновидные профили, применяемые для винтов особо быстроходных, гоночных мотосудов с весьма высокими числами оборотов гребного вала.

Наибольшая толщина сегментного профиля находится на 1/4 ширины сечения; у авиационных профилей наибольшая толщина располагается на расстоянии около 1/3 ширины сечения от входящей кромки; у клиновидных профилей наибольшая толщина смещена к выходящей кромке лопасти.

Кроме формы (профиля) сечения лопасти, для характеристики существенна ее относительная толщина, т. е. отношение наибольшей толщины профиля лопасти к ширине. Для обеспечения прочности лопасти относительная толщина ее профиля делается наибольшей у корня (до 0,2-0,25) и уменьшается к концу лопасти до полного заострения, т. е. до абсолютной величины 0,02-0,05 мм.

Гребной винт при работе по созданию упора полезно преобразует в упор лишь часть энергии, получаемой от двигателя. Это неизбежно связано с бесполезной затратой энергии на закручивание потока, трение, образование вихрей, сбегающих с концов лопастей, и т. д. В связи с этим мощность работающего на гребной винт двигателя моторного судна всегда больше той полезной мощности, которую гребной винт отдает на движение судна.

Отношение полезной мощности, которую гребной винт отдает в виде упора, двигающего судно, к мощности двигателя, передаваемой через гребной вал на вращение гребного винта, представляет собой основную характеристику качества работы (эффективности) гребного винта. Это отношение называется коэффициентом полезного действия (КПД) гребного винта.

У самых лучших гребных винтов коэффициент полезного действия не превосходит величины 0,65-0,75, т. е. по меньшей мере 1/3 мощности двигателя судна бесполезно утрачивается. Однако у многих гребных винтов, которые могут считаться удовлетворительными, величина потерь близка к половине мощности, затрачиваемой двигателем на вращение винта.

Величина КПД гребного винта зависит главным образом от расчетного выбора оптимальных (наивыгоднейших) соотношений между мощностью двигателя, числом оборотов гребного винта, геометрическими характеристиками винта (диаметром, шагом и площадью лопастей) и скоростью хода моторного судна, максимально достижимой судном с заданным или выбранным двигателем.

Расчет таких оптимальных соотношений для гребного винта представляет собой задачу довольно значительной трудности. Кроме того, для ее решения необходимо знание таких величин, как, например, сопротивление воды движению судна на различных скоростях, влияние корпуса судна на характеристики потока, набегающего на гребной винт, и т. д.

Практически при постройке спортивных мотосудов собственными силами спортсменов или отдельных коллективов получение таких данных является обычно невозможным. В этих случаях расчет гребных винтов для туристских и спортивных моторных судов выполняется упрощенными, приближенными методами.

На туристских катерах со скоростью хода до 15-20 км/час лучшие результаты дает установка гребных винтов с числом оборотов 600-1200 в минуту. Нижний предел указанного числа оборотов применяют для гребных винтов катеров с меньшими скоростями или для относительно больших катеров с более мощными двигателями, для которых нужны гребные винты больших диаметров.

На спортивных катерах средней мощности (25-70 л. с.) со скоростью хода 30-50 км/час целесообразно иметь число оборотов гребного вала в пределах 2000-3000 в минуту. При этом пределы выгоднейших чисел оборотов при прочих равных условиях уменьшаются с уменьшением скорости и увеличением мощности.

Оптимальные числа оборотов гребных винтов для весьма быстроходных гоночных моторных судов со скоростями 70 км/час и выше достигают 4000-5000 оборотов в минуту, а иногда оказываются даже более высокими.

Весьма многооборотные гребные винты наиболее быстроходных, гоночных, мотосудов работают в особых условиях, характеризуемых наличием кавитации - вскипания воды на передней (обращенной к носу судна), засасывающей поверхности лопастей. При этом вода как бы отрывается от поверхности лопастей, образуя пузыри, пустоты ("каверны"), ухудшающие работу винта, нередко разрушающие лопасти и приводящие их к эрозионному износу. Именно для борьбы с кавитацией и ее последствиями применяются лопасти с клиновидным сечением.

Если представить себе, что гребной винт вращается не в воде, а в твердой среде, как болт в гайке, то очевидно, что за один оборот он передвинулся бы на величину геометрического шага винта Н. Но в реальных условиях гребной винт вращается в жидкой податливой среде - воде, перемещаясь за один оборот на меньшее расстояние Л, которое называется поступью гребного винта. Разность между геометрическим шагом винта и поступью Н-h называется путем скольжения.

Путь скольжения Н-h, отнесенный к геометрическому шагу винта H , называется коэффициентом скольжения S = ( Н- h)/H

Очевидно, что скорость судна v = h * n, где n - число оборотов гребного винта. Приведенное выше выражение для коэффициента скольжения 5 может быть легко преобразовано в более удобное S =1- V/Hh , где связаны легко измеряемые величины:

скорость хода судна, число оборотов и геометрический шаг гребного винта. Для гребных винтов спортивных и туристских мотосудов величина S обычно находится в пределах 0,1-0,2, причем большая величина S относится к более тихоходным судам.

Имея расчетную (ожидаемую) скорость хода мотосудна и число оборотов гребного вала и задавшись величиной S, можно, преобразовав приведенное выше выражение, получить приближенно величину геометрического шага винта:

Н - шаг винта в м,

v -скорость хода судна в м/сек,

п -число оборотов винта в секунду,

S - относительное скольжение (коэффициент скольжения).

Понятно, что такое определение величины шага винта является приближенным и не может считаться расчетом этой важнейшей характеристики гребного винта.

Диаметр винта D, в общем, увеличивается с увеличением мощности двигателя и уменьшается с увеличением числа оборотов гребного винта. Величина шага гребного винта должна

Какого-либо простого соотношения между диаметром гребного винта, его числом оборотов и мощностью двигателя, работающего на винт, не может быть установлено, но для предварительной, весьма приближенной, оценки диаметра гребного винта (трехлопастного) при известной мощности двигателя и известном числе оборотов в минуту, с которым будет вращаться гребной винт, можно воспользоваться графиком, приведенным на рис. 146.

Для определения диаметра винта по этому графику следует найти на нижней, горизонтальной, линии число, соответствующее числу оборотов гребного винта, и, двигаясь от этой точки вертикально вверх, найти точку пересечения вертикальной линии с наклонной линией, на которой указано число, соответствующее мощности двигателя. Проводя через эту точку горизонтальную линию до крайней левой или правой вертикальной линии, ограничивающей график, находят па них число, показывающее диаметр гребного винта. На рис. 146 дан пример определения диаметра гребного винта для моторного судна, имеющего двигатель мощностью 30 л. е., вращающий гребной винт с числом оборотов, равным 1200 в минуту.

При этом искомый диаметр гребного винта получится равным 425 мм.

Изготовляются гребные винты из чугуна, латуни, бронзы, алюминия, стали и пластмасс.

На спортивных мотосудах чугунные гребные винты применяются весьма редко. Лучше всего отливать гребные винты из прочных марок латуни, так как латунь легко отливается в форму, не корродирует в морской воде, легко обрабатывается и полируется, хорошо сохраняя полировку, что очень важно для гребных винтов быстроходных мотосудов.

Рис. 146. График для определения диаметра гребного винта

На спортивных мотосудах с двигателями относительно малой мощности и на подвесных лодочных моторах часто устанавливают гребные винты из алюминия. При этом сечении лопасти у корня делают относительно более толстыми, чем у таких же латунных винтов. Алюминиевые гребные винты просты в отливке и легко обрабатываются. Литые стальные гребные винты на спортивных мотосудах не используются из-за трудности их изготовления. Некоторое применение на таких судах находят сварные стальные гребные винты, ступицы которых вытачиваются из стальной поковки. Лопасти вырезают из листовой стали, кромки лопастей заостряют. Затем лопасти изгибают по шаблонам. Заготовки лопастей приваривают к ступице, после чего опиливают и выверяют.

Часто возникает необходимость в обмере изготовленного гребного винта, например, для установления его характеристик, проверки равенства шага каждой из лопастей и т. д. Делается это следующим образом (рис. 147).

Подлежащий обмеру гребной винт помещают строго горизонтально на чертежную доску или ровный лист фанеры, так, чтобы ось ступицы винта точно совпала с центром предварительно начерченной на доске окружности, имеющей диаметр около 0,7 диаметра обмеряемого гребного винта. Затем измеряют угольниками, как показано .на рисунке, высоты а и b кромок лопасти в точках, лежащих точно над начерченной на доске окружностью. При этом на упомянутой окружности отмечают точки А и В, от которых измеряли высоты а и Ь.

Рис. 147. Измерение шага готового гребного винта.

Далее винт снимают с доски, прочерчивают на ней центральный угол а и измеряют транспортиром величину этого угла в градусах. По полученным величинам а, а и в вычисляют шаг гребного винта (для обмеряемой лопасти) по формуле:

и H=360*(a-b)/a , где а

Н-шаг винта (лопасти),

а - высота кромки лопасти от поверхности доски (большая),

в - высота кромки лопасти от поверхности доски (меньшая),

а - величина угла АОВ в градусах.

Следует отметить, что величина шага отдельных лопастей гребного винта не должна отличаться более чем на 0,01 величины шага Н.

Кроме описанных выше обычных гребных винтов с неизменяемым (фиксированным) шагом, в судостроении получают все более и более широкое распространение винты регулируемого шага (ВРШ).

На катерах в настоящее время ВРШ применяются относительно редко, но в дальнейшем можно ожидать большое их распространение, так как, изменяя положение лопастей, можно получать передний и задний ход судна, а также останавливать судно, не реверсируя двигателя. Кроме того, изменяя величину шага, можно обеспечить выгоднейшие условия работы гребного винта для различных случаев нагрузки, скорости хода и т. д. Несложная конструкция винта регулируемого шага для катера показана на рис. 148. Она состоит из устройства, непосредственно передающего усилие от вращения маховика управления 1 механизму 2, в ступице винта, которым осуществляется поворот лопастей 3 при продольном перемещении штанги 4, проходящей внутри сверления полого гребного вала. Слева внизу показано положение "верхней" лопасти при переднем ходе (п. х.), заднем ходе (з. х.) и правом вращении гребного вала. Такая конструкция может применяться на небольших и средних катерах с двигателями мощностью до 70-100 л. с. и с относительно небольшой скоростью (до 20-25 км/час).

Рис. 148. Гребной винт регулируемого шага (ВРШ) для катера

Более совершенные ВРШ, у которых поворот лопастей осуществляется гидравлическим или механическим приводом с управлением электродвигателем или за счет отбора мощности от гребного вала, могут применяться на катерах всех типов и скоростей Хода, кроме особо быстроходных (гоночных), где использовать BPLL1 нет необходимости, так как из-за увеличенного диаметра ступицы КПД таких винтов все же несколько ниже КПД обычного винта, специально рассчитанного на один режим максимальной скорости.

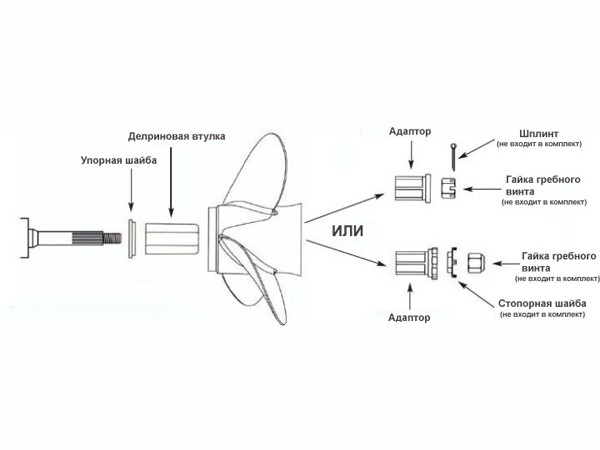

В этот раз у нас коротенькая статейка, а точнее заметка. Мы думаем всем владельцам лодочных моторов рано или поздно приходиться менять гребной винт. Возможно старый сломался при прохождении лодки по мелководью или вы просто решили модернизировать свой комплект лодка/мотор и выжать из него максимум. Смена гребного винта в этом может помочь (Гребные винты для лодочных моторов, как выбрать).

Данная схема актуальная для большинства лодочных мотор как зарубежных так и российских производителей. Если у вас возникли трудности, пишите нам, мы вам обязательно поможем. Адрес для связи находится в разделе “Контакты”.

Читайте также: