Посадка это в слесарном деле

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Пособие содержит необходимые сведения по технологии слесарных работ, включая все основные операции при изготовлении металлических изделий, монтаже, демонтаже и ремонте оборудования.

Приведены рекомендации по использованию материалов, основного и вспомогательного инструмента, оборудования, средств технических измерений, по организации выполнения работ и оборудованию рабочих мест. Рассмотрены вопросы охраны труда и производственной санитарии.

В пособие включены также краткие общие сведения по металловедению и металлообработке, сварочному делу, допускам и посадкам, технике измерений.

Пособие предназначено для профессиональной подготовки и повышения квалификации слесарей, учащихся ПТУ и УКК, а также для мастеров и инженерно-технического персонала.

1. ОБЩИЕ СВЕДЕНИЯ О СЛЕСАРНЫХ РАБОТАХ 1

2. ОСНОВЫ ТЕХНОЛОГИИ СЛЕСАРНЫХ РАБОТ 3

3. ОБЩИЕ СВЕДЕНИЯ ПО МАТЕРИАЛОВЕДЕНИЮ 17

4. ОБЩИЕ СВЕДЕНИЯ О ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТАЛИ И ЧУГУНА 21

5. ОБЩИЕ СВЕДЕНИЯ ОБ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ 24

6. ОБЩИЕ СВЕДЕНИЯ О СВАРКЕ 26

7. ДОПУСКИ, ПОСАДКИ И ИЗМЕРЕНИЯ 28

8. ОБЩИЕ СВЕДЕНИЯ О ДЕМОНТАЖЕ, РЕМОНТЕ И СБОРКЕ 30

СЛЕСАРНОЕ ДЕЛО

Практическое пособие для слесаря

1. ОБЩИЕ СВЕДЕНИЯ О СЛЕСАРНЫХ РАБОТАХ

1.1. Слесарное дело

Слесарное дело – это ремесло, состоящее в умении обрабатывать металл в холодном состоянии при помощи ручных слесарных инструментов (молотка, зубила, напильника, ножовки и др.). Целью слесарного дела является ручное изготовление различных деталей, выполнение ремонтных и монтажных работ.

Слесарь – это работник, выполняющий обработку металлов в холодном состоянии, сборку, монтаж, демонтаж и ремонт всевозможного рода оборудования, машин, механизмов и устройств при помощи ручного слесарного инструмента, простейших вспомогательных средств и оборудования (электрический и пневматический инструмент, простейшие станки для резки, сверления, сварки, гибки, запрессовки и т. д.).

Процесс обработки или сборки (применительно к слесарным работам) состоит из отдельных операций, строго определенных разработанным технологическим процессом и выполняемых в заданной последовательности.

Под операцией понимается законченная часть технологического процесса, выполняемая на одном рабочем месте. Отдельные операции отличаются характером и объемом выполняемых работ, используемым инструментом, приспособлением и оборудованием.

При выполнении слесарных работ операции подразделяются на следующие виды: подготовительные (связанные с подготовкой к работе), основные технологические (связанные с обработкой, сборкой или ремонтом), вспомогательные (демонтажные и монтажные).

К подготовительным операциям относятся: ознакомление с технической и технологической документацией, подбор соответствующего материала, подготовка рабочего места и инструментов, необходимых для выполнения операции.

Основными операциями являются: отрезка заготовки, резание, от-пиливание, сверление, развертывание, нарезание резьбы, шабрение, шлифование, притирка и полирование.

К вспомогательным операциям относятся: разметка, кернение, измерение, закрепление обрабатываемой детали в приспособлении или слесарных тисках, правка, гибка материала, клепка, туширование, пайка, склеивание, лужение, сварка, пластическая и тепловая обработки.

К операциям при демонтаже относятся все операции, связанные с разборкой (с помощью ручного или механизированного инструмента) машины на комплекты, сборочные единицы и детали.

В монтажные операции входят сборка деталей, сборочных единиц, комплектов, агрегатов и сборка из них машин или механизмов. Кроме сборочных работ монтажные операции включают контроль соответствия основных монтажных размеров технической документации и требованиям технического контроля, в отдельных случаях – изготовление и подгонку деталей. К монтажным операциям относится также регулировка собранных сборочных единиц, комплектов и агрегатов, а также всей машины в целом.

1.2. Профессиональная специализация

Специалистом в определенной профессии называют работника, который выполняет узкий диапазон работ. Узкая специализация дает работнику возможность глубже и точнее знать и выполнять порученные операции.

В профессии слесаря существует профессиональная специализация, связанная с обслуживанием и ремонтом специализированных машин, оборудования и различного рода инструмента, например: обслуживание и ремонт железнодорожной техники, металлургического оборудования, автомобильных, тракторных и сельскохозяйственных машин, систем городского водоснабжения и канализации и т. д.

Основное различие между мастерской и специализированным слесарным участком состоит в том, что в слесарной мастерской нет специализации. В ней выполняются все операции, относящиеся к слесарной профессии. Слесарная мастерская в сфере местной промышленности, обслуживания и ремонта имеет ограниченное количество работников, выполняющих все возможные виды работ.

Специализированные слесарные участки в заводских цехах имеют большое число работников различных специальностей, которые выполняют только слесарные работы в соответствии с производственным и технологическим процессом цеха.

Профессиональная бригада – это группа работников одной или нескольких профессий и разных специальностей, которая специализируется на выполнении работ, близких по характеру. Например, слесарные работы при ремонте автотранспорта, слесарные работы при водопроводно-канализационных работах и др. В настоящее время в таких бригадах получает развитие совмещение профессий, позволяющее работникам выполнять более широкий круг работ.

В ремонтных и специализированных мастерских могут работать работники следующих профессий: слесари, кузнецы, жестянщики, механики по ремонту автомобилей, бытовой техники, электромеханики, сварщики, котельщики, чеканщики, механики точных машин, литейщики и др.

На промышленных предприятиях могут работать слесари различных специальностей: слесарь-инструментальщик, слесарь-лекальщик, слесарь-разметчик, слесарь-сборщик, слесарь-регулировщик, слесарь по ремонту оборудования, слесарь по ремонту электрооборудования, санитарной техники, промышленных тепловых сетей и др.

1.3. Рабочее место слесаря

На рабочем месте слесарь выполняет операции, связанные с его профессией. Рабочее место оснащается оборудованием, необходимым для проведения слесарных работ.

Рабочее место слесаря может находиться как на закрытой, так и на открытой площадке в соответствии с планировкой производственного помещения и технологией производственного процесса.

Площадь рабочего места слесаря зависит от характера и объема выполняемой работы. На промышленных предприятиях рабочее место слесаря может занимать 4–8 м , в мастерских – не менее 2 м .

Рабочее место слесаря в закрытом помещении, как правило, постоянное. Рабочее место вне помещения может перемещаться в зависимости от производственной обстановки и климатических условий.

На рабочем месте слесаря должен быть установлен верстак, оборудованный соответствующими приспособлениями, в первую очередь слесарными тисками. Большинство операций слесарь выполняет за слесарным верстаком с использованием тисков.

Рабочее место слесаря-сборщика или слесаря по ремонту оборудования может размещаться на сборочном участке.

Помимо основного рабочего места (за верстаком) у слесаря могут быть вспомогательные рабочие места, например, у разметочной, притирочной или контрольной плит, у кузнечного горна или наковальни, у сварочного аппарата, сверлильного станка, механической пилы, ручного пресса, плиты для правки и т. д.

Вспомогательное рабочее место становится основным, если работа имеет специальный характер, например, рабочее место у сверлильного станка, который обслуживает слесарь-сверловщик, рабочее место у притирочной плиты, за которой работает слесарь-притирщик, рабочее место у сварочного аппарата, на котором работает слесарь-сварщик и т. д.

1.4. Слесарная мастерская

Слесарная мастерская – это помещение, специально предназначенное для слесарных работ и укомплектованное необходимым оборудованием, приспособлениями, инструментом и техническим инвентарем.

Слесарная мастерская должна быть оборудована верстаками (по количеству работников), инструментами, плитой для правки, плитой для притирки, механической плитой, рычажными ножницами, сверлильным станком, ручным сверлильным инструментом, заточным станком, электрическим переносным шлифовальным станком, винтовым прессом, домкратами, кузнечным горном с наковальней.

В больших мастерских могут быть установлены токарный, строгальный, иногда фрезерный и шлифовальный станки, а также электрический сварочный аппарат, оборудование для газовой сварки, печь для термической обработки, ванна для охлаждения деталей, подвергнутых термической обработке, вспомогательное оборудование.

Ацетиленовый генератор размещают в отдельном помещении, поскольку его неправильная эксплуатация может привести к взрыву с серьезными последствиями.

Слесарной обработкой металлов называется ручная обработка режущим инструментом, производимая для придания деталям необходимой формы и размеров или для пригонки одной детали к другой с определенным допуском.

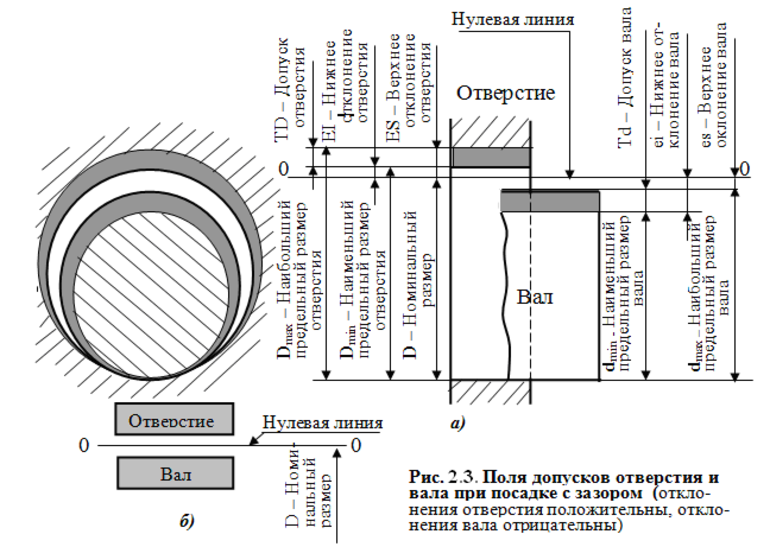

Допуск - это наименьшее допустимое отклонение размеров деталей, которое заранее устанавливают для каждой категории деталей. Величину допуска определяют как разность между предельными размерами детали или предельными отклонениями от номинального размера (рис. 3.14).

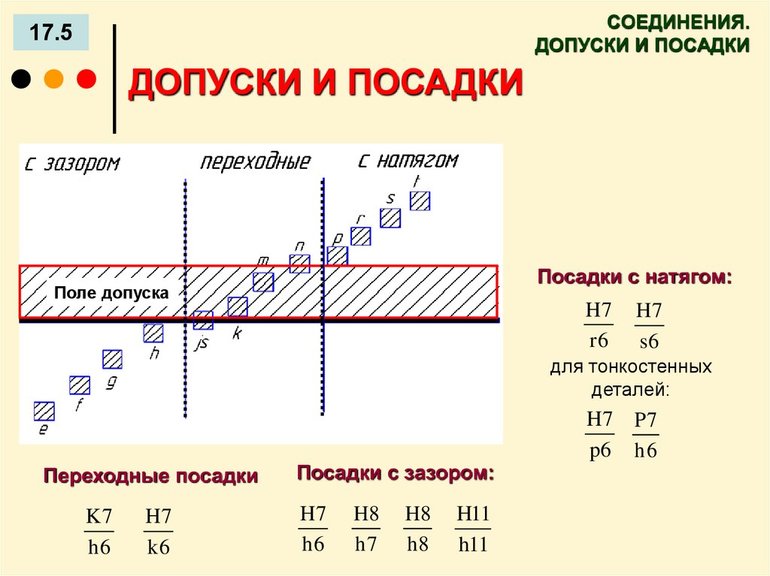

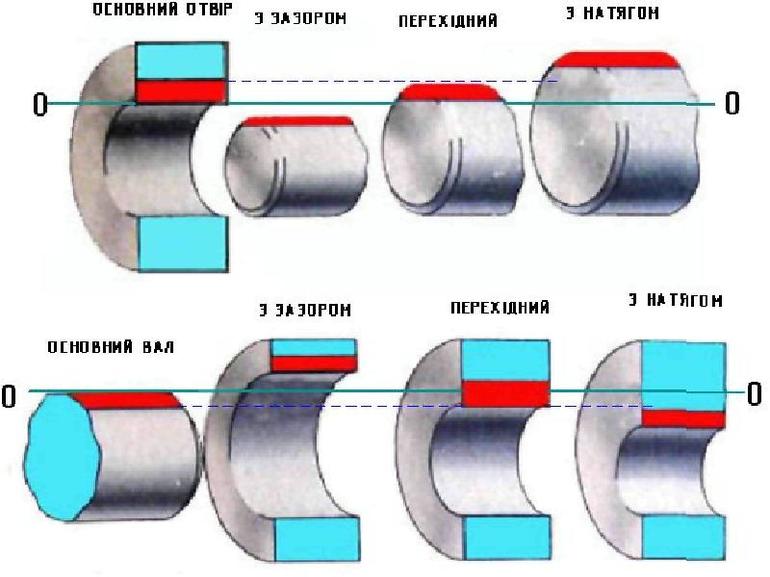

Существуют три вида посадок: свободные, или подвижные, прессовые и переходные. Примером свободной посадки может служить плунжер кислородного компрессора в цилиндре. Прессовые посадки - это соединение мила центробежного пожарного насоса с подшипником качения. При переходных посадках получают как зазоры, тик и натяги. Соответствующими ГОСТами установлены допуски и посадки для различных сопряжений - гладких цилиндрических, конических, резьбовых, шлицевых н др. Допуски и посадки для гладких цилиндрических изделий регламентированы ГОСТом классами точности с 1-го по 9-й. При выборе допуска не следует назначать излишне пысокие классы точности, если это не вызывается эксплуатационными требованиями.

Припуск с заготовки удаляют на металлорежущих станках или вручную при слесарной обработке. Последний относится к холодной обработке металлов резанием и состоит из разметки, рубки, резки и опиловки, правки и гибки, сверления, нарезания резьбы, шабровки и притирки.

Разметка(плоская или пространственная) заключайся в нанесении на поверхность заготовки контурных линий детали, до которых нужно снять слой металла. При разметке сначала проводят горизонтальные линии, зачем — вертикальные и последними наносят закругления, дуги и окружности. Чтобы наносимые линии были хорошо видны, поверхность обрабатываемой детали натирают сухим мелом, покрывают лаком, быстросохнущими красками или раствором медного купороса в воде. Предназначенную для разметки заготовку устанавливают на разметочной плите с очень ровной поверхностью. Для разметки применяют специальные разметочные инструменты. Так, чертилка служит для нанесения на обрабатываемую поверхность прямых линий при помощи линейки. Чертилку делают из стальной проволоки, концы ее заостренные, один конец загнут под прямым углом. Рейсмус предназначен для проведения на разметочном изделии горизонтальных линий (рисок), расположенных на определенном расстоянии от плиты.

Размеры плиты отсчитывают масштабной линейкой, которую закрепляют на угольнике так, чтобы ее нулевой штрих касался рабочей поверхности плиты.

Угольник применяют для нанесения чертилкой вертикальных рисок, для проверки вертикального положения какой-либо плоскости заготовки, а также для построения прямых углов.

Угольник-центроискатель предназначен для нанесения диаметральных рисок на торцах валов и отыскания центров на торцах.

Кернер служит для нанесения углублений на линиях или наметки центров отверстий.

Рубку и резку металла применяют, когда необходимо удалить лишний металл с заготовкой и придать ей определенный размер.

Для закрепления изделий при слесарных работах используют тиски, которые устанавливают на верстаке. Тиски бывают стуловые и параллельные.

Металл разрубают зубилом и крейцмейселем. Зубило отковывают из инструментальной стали в виде клина и закаливают. Грани клина образуют угол около 10°. На этом конце зубила двумя фасками образуется режущая кромка. Величину угла между фасками выбирают в зависимости от твердости обрабатываемого металла: для мягких металлов до 45°, для твердых - до 70. 75°. Узкоезубило - крейцмейсель - используют для вырубки канавок.

Толщина снимаемой зубилом стружки зависит от угла его наклона: чем меньше угол наклона, тем тоньше стружка. При рубке металла применяют слесарные молотки с квадратными и круглыми бойками.

Ручную распиловку металлов в холодном состоянии выполняют пилой-ножовкой, а резку кровельного железа с толщиной листа до 0,5 мм - ручными ножницами.

Опиловка предназначена для устранения неровностей после рубки и распиловки металла. При опиловке применяют напильник, который представляет собой стальную закаленную полосу с мелкими зубьями. Опиловка бывает черная и чистая (отделочная).

Напильники в зависимости от числа зубьев на 1 см длины подразделяются на следующие виды:

брусовики числом насечек 4. 5 на 1 см длины - для осуществления наиболее грубых (черновых) обработок;

драчевые с числом насечек 4,5. 12 на 1 см длины - для опилования припусков, снятия фасок, крупных заусениц;

бархатные с числом насечек 40. 68 на 1 см длины - для получения высокой точности обработки (до 0,005 мм) и чистоты поверхности 9-го. 12-го классов.

По профилю поперечного сечения слесарные напильники бывают плоские, квадратные, трехгранные, круглые, полукруглые, ромбические и ножовочные.

Правка металла - операция, при которой устраняют недостатки заготовки (неровности, кривизна) при помощи молотка на стальных правильных плитах.

Рихтовка - выравнивание металла растяжением. При рихтовке по металлу ударяют носком молотка.

Гибку металла выполняют для придания заготовке необходимой формы (под углом, по радиусу, по фасонным кривым) в холодном и нагретом состоянии при помощи молотка, в тисках.

Сверление и пробивание отверстий. В холодном металле отверстия пробивают пробойниками и сверлами. Ручной пробойник представляет собой стержень круглого или прямоугольного сечения. Пробиваемый лист накладывают на подкладку, а пробойник устанавливают под отверстием этой прокладки и по пробойнику ударяют молотком. Сверлом называют инструмент, имеющий две режущие кромки, которые при вращении снимают одновременно две стружки, образуя круглое цилиндрическое отверстие. Для снятия фаски в цилиндрическом отверстии применяют зенкерование. Для получения отверстий точных размеров и поверхности 2-го и 3-го классов точности применяют развертки - стальной закаленный стержень с режущими кромками, идущими вдоль оси. Число режущих кромок зависит от диаметра развертки. Развертку вставляют в высверленное отверстие и вращают вручную воротом.

Нарезание резьбы. Резьба необходима для соединения деталей между собой. Резьба бывает двух типов; крепежная и специальная. Крепежная резьба имеет треугольную форму (профиль), ее применяют для крепежных болтов, шпилек, винтов.

Различают виды резьбы: метрическую (диаметр и шаг резьбы, мм), дюймовую или трубную, которые характеризуются числом ниток на 1".

Специальные резьбы бывают прямоугольные, трапецеидальные, упорные и круглые. Прямоугольную и трапецеидальную резьбу используют на деталях, преобразующих вращательное движение в поступательное. Примером такого соединения может служить шпиндель и винт механизма подъема автолестницы.

Упорную резьбу нарезают на деталях, которые испытывают давлением в одном направлении, например шпиндель пресса для гидравлического испытания ручных пенных огнетушителей.

Резьбу в отверстиях нарезают метчиками, а на болтах - плашками. Метчик напоминает винт с продольными прямыми или спиральными канавками, которые образуют режущие кромки. Метчики бывают конические и цилиндрические. При нарезании резьбы применяют сначала два конусных метчика (черный и промежуточный), а затем цилиндрический (отделочный).

Плашка представляет собой круглую или квадратную стальную пластину с центральным отверстием, имеющим соответствующую нарезку.

Шабровка и притирка предназначены для окончательной точной отделки поверхностей и заключаются в соскабливании тонкого слоя металла при помощи шабера. Точность шабрения 0,005. 0,01 мм.

Шаберы бывают прямые и изогнутые, а по форме поперечного сечения- плоские, полукруглые и трехгранные.

Качество шабровки проверяют при помощи поверочной плиты, имеющей гладко выстроганную и точно обработанную плоскость, линеек, призмы и конусов. При шабровке поверочную плиту покрывают тонким слоем краски, а изделие передвигают по обрабатываемой поверхности. При этом выступы на поверхности изделия окрашивают краской, а углубленные остаются не закрашенными. При помощи шабера окрашенные места соскабливают, захватывая вместе с краской тончайший слой металла. После снятия первого слоя стружки обрабатываемую плоскость вытирают начисто и снова перемещают ее по поверочной плите, смазанной тонким слоем краски, и опять шабером снимают окрашенные места. Операции повторяют до тех пор, пока поверхность не покроется мелкими пятнами, равномерно рассеянными по всей площади.

Притирка представляет собой окончательную отделку поверхностей изделий абразивными порошками и шлифовочными пастами. Притирка обеспечивает точность обработки до 0,001. 0,002 мм. Притирку осуществляют притирами, изготовленными из чугуна, мягкой стали, меди, латуни или дерева. В качестве шлифующих порошков используют карборунд, наждак, стекло. Большое распространение получили специальные пасты ГОИ (разработанные Государственным оптическим институтом).

Для притирки шлифующие порошки и пасты смешивают с машинным маслом, керосином, бензином, скипидаром. Притирку используют при изготовлении и ремонте внутренних пожарных кранов, пожарных стволов, разветвлений, пожарных колонок и т. д. При ремонте двигателей пожарных автомобилей клапаны притирают непосредственно к гнездам без притиров.

В мастерской изготовили 10 болтов одинаковой длины. При измерении длины болтов миллиметровой линейкой установили, что она одинакова. Когда же измерили длину этих же болтов штангенциркулем ШЦ-I, у которого точность измерения до 0,1 мм, выявили разницу в размерах этих болтов, выраженную несколькими десятыми долями миллиметра.

Если после тщательной подгонки измерить длину болтов штангенциркулем ШЦ-II, у которого точность отсчета 0,05 мм, вновь обнаружим разницу в размерах, но уже в сотых долях миллиметра.

Практически нельзя обеспечить точное совпадение размеров одинаковых деталей без отклонений. Поэтому для каждого изделия в зависимости от назначения устанавливают определенное отклонение.

Размер, полученный в результате измерения изготовленной детали, называется действительным.

Действительные размеры, полученные при измерении

а — линейкой; б — штангенциркулем.

Основной размер, указанный на чертеже и обозначенный целым числом, называется номинальным.

Действительный размер готовой детали всегда больше или меньше номинального.

| Графическое изображение размеров |

Разность между действительным и номинальным размерами называется отклонением.

В нашем примере оно составляет 0,2 мм.

30,2 мм (действительный размер) — (минус) 30 мм = 0,2 мм (номинальный (отклонение) размер)

| Условное обозначение отклонений |

Пусть на чертеже указаны номинальный размер (60 мм) детали, действительный размер с верхним отклонением +0,4 мм, с нижним отклонением — 0,5 мм. На чертеже такой размер указывают 60 +0,4 -0,5.

По таким данным чертежа, наибольший предельный размер 60,4 мм. Пригодна деталь с размерами: 60,1 мм, 60,2 мм, 60,3 мм, 60,4 мм. Деталь с размером 60,5 мм не соответствует заданным условиям чертежа. Наименьший предельный размер 59,5 мм.

| Предельные отклонения размеров |

Допуск — это разность между наибольшим и наименьшим предельными размерами.

| Графическое изображение допуска |

В нашем случае допуск составляет 0,9 мм.

60,4 мм (наибольший предельный размер) — (минус) 59,5 мм = 0,9 мм (наименьший предельный размер) (разность) .

Если верхнее и нижнее отклонения одинаковы, на чертеже размер указывают так: 45±0,2.

Наибольший предельный размер 45,2 мм.

Наименьший предельный размер 44,8 мм, а допуск составит 0,4 мм.

Вы познакомились с основными понятиями о допусках.

Выдержать допуски особенно необходимо при изготовлении деталей, поверхности которых должны соединяться (сопрягаться), например шпонка и паз на валу, шпиндель и втулка сверлильного станка.

Вопросы

- Какой размер считают действительным?

- На чертеже проставлен размер 76 +0,5 -0,1. Какой из этих размеров номинальный?

- Назовите размеры и их величины, если на чертеже проставлено 64 +0,4 -0,2.

- Чему равно отклонение, если действительный размер 44,4 мм, а номинальный 44 мм.

- На чертеже проставлен размер 60 +0,2 -0,1. Чему равен допуск?

- Что такое допуск?

Задание

Определите размеры и допуски на обработку стойки и хомутика разметочного рейсмуса.

Оборудование: миллиметровая линейка, кронциркуль, штангенциркуль, чертежи деталей данных изделий.

Порядок выполнения

Основные понятия о точности

Точность изготовления деталей определяется тем, насколько каждый действительный (измеренный) размер отличается от расчетного (номинального) размера, указанного на чертеже. В машиностроении установлены определенные допуски и точность изготовления деталей.

В зависимости от величины допусков приняты 10 классов точности. Чем меньше допустимые отклонения, тем выше класс точности.

- 1-й (первый) класс — самый точный, применяют при обработке точных деталей, измерительных инструментов, приборов.

- 2-й, 2-а (вторые) классы точности используют при изготовлении деталей металлорежущих станков (например, ответственные детали токарных, сверлильных, фрезерных станков, детали двигателей автомобилей и тракторов).

- 3-й, 3-а (третьи) классы точности широко применяют в машиностроении.

- 4-й (четвертый) класс точности используют при изготовлении сельскохозяйственных машин.

- 5-й (пятый) класс точности предназначен для сопрягаемых деталей, к которым предъявляют невысокие требования (например, детали шарнирных петель).

- 7, 8 и 9-й (седьмой, восьмой и девятый) классы точности применяют при установлении допусков на размеры поковок, отливок, проката.

Вопросы

- Сколько классов точности в машиностроении?

- К какому классу точности относятся детали токарных и сверлильных станков?

- По какому классу точности изготовляют штангенциркули?

Несмотря на то, что технологии обработки металлоизделий стремительно развиваются, а большинство видов работ автоматизируется, человеческий труд до сих пор остается востребованным. В некоторых ситуациях он является единственным и наиболее удобным вариантом. Благодаря этому в штате многих компаний, даже оборудованных современной техникой, состоят профессиональные слесари. В данной статье мы поговорим об этих специалистах. Мы расскажем чем они занимаются, какие слесарные операции выполняют, каким инструментом пользуются.

Общие положения

Основные задачи, которые решает слесарь, состоят в сборке и ремонте узлов, а также в выполнении базовых видов металлообработки. Помощь специалиста требуется в самых различных сферах, начиная от промышленности (например, создание частей машин и станков), заканчивая бытом (например, ремонтом соединений, замков и так далее).

Все слесарные операции по обработке деталей можно разделить по степени сложности. Соответственно, базовые задачи может выполнить любой, даже начинающий специалист. Более серьезные виды слесарных работ проводятся сотрудниками с необходимой квалификацией и разрешениями.

Для выполнения различных операций специалисту требуются инструменты и оборудованное пространство. Основным элементом рабочего места слесаря является верстак. Он может располагаться непосредственно в цеху или в любом отведенном для этого помещении. По сути верстак представляет собой стол, на котором расположены все инструменты для проведения определенного набора слесарных операций по обработке деталей, а также устройство для закрепления чертежей. Обычно он создается из прочных сортов древесины, а сверху покрывается листовой сталью толщиной около миллиметра. Важным элементом верстака является защитный металлический экран, который необходимо использовать при проведении работ. Его отсутствие считается нарушением техники безопасности. В столе верстака обычно устанавливаются ящики, предназначенные для хранения инструмента.

Основное преимущество такого подхода состоит в том, что рабочее место можно оборудовать где угодно.

Одним из главных рабочих инструментов слесаря являются тиски. Они применяются при выполнении практически всех видов работ, начиная от незначительной обработки металла до изготовления и подгонки сложных деталей. Существует несколько видов тисков, различающихся по сложности и сфере применения: ручные, стуловые, параллельные. Последние пользуются наибольшей популярностью в силу простоты конструкции и универсальности. Как и следует из названия, их губки остаются параллельными в разжатом состоянии.

Для управления в таких тисках обычно используется поворотный механизм. Он позволяет упростить и ускорить работу слесаря и оперативно адаптировать инструмент для выполнения тех или иных задач. В большинстве случаев поворотной является верхняя часть механизма. К нижней она крепится одним болтом в центре или несколькими по бокам. Важно и то, что из подвижных тисков легко сделать неподвижные. Такой инструмент обеспечивает бОльшую жесткость и лучше гасит вибрации, что является обязательным условием при проведении различных видов слесарных работ при производстве деталей.

Что касается стуловых тисков, то они используются реже других моделей. Дело в том, что сфера их применения существенно меньше и включает в себя исключительно операции, предполагающие циклические ударные воздействия на заготовку.

Тиски, как и сам верстак, необходимо подогнать под рост слесаря. Это позволит работать в удобной позе, меньше уставать и правильнее применять силу. Чтобы определить оптимальную высоту, необходимо, чтобы рабочий согнул руку в локте и коснулся им губок тисков, а пальцами притронулся к подбородку.

Виды слесарных работ и их назначение

Существует несколько классификаций, но основной считается та, по которой все операции делятся на:

- Подготовительные. Они направлены на подготовку детали к дальнейшей обработке.

- Обработочные. Их основная задача — придать детали необходимую форму.

- Подгонные (пригоночные). Включают в себя сборку узлов и доводку деталей.

Обычно профессиональный сотрудник специализируется на выполнении одного или нескольких связанных видов слесарных работ, необходимых для производства того или иного вида деталей. Наиболее широкая специализация обычно встречается у новичков, недавно закончивших программу профессионального образования. Сложные задачи, требующие опыта, им обычно не доверяют. Исключения из этого правила существуют, но они редки.

Подготовительные работы

К этой категории обычно относятся следующие виды обработки металлических изделий:

- Разметка.

- Рубка.

- Рихтование.

- Резка и гибка.

Из названия следует, что все перечисленные операции обычно проводятся на первых этапах работы с заготовкой и предшествуют другим видам воздействий (например, сварке).

Скажем несколько слов об этих слесарных операциях.

Несложно догадаться, что разметка является одним из базовых и наиболее ответственных видов работ. Для ее выполнения применяются специальные плиты, которые обеспечивают надежную фиксацию заготовки. Ее неподвижность и устойчивость в процессе разметки играют ключевую роль в дальнейшей обработке. Сама разметка наносится кернером.

Стоит отметить и то, что выполнять данную операцию раньше доверяли только высококвалифицированным специалистам. Сегодня же эта задача чаще всего выполняется автоматизированными устройствами, которые могут обеспечить уровень точности, практически недостижимый для человека. Разумеется, речь идет о профессиональных предприятиях. В бытовой среде классические методы применяются до сих пор.

Примерно в той же ситуации находится и рубка металла. Выполнение этой операции вручную малопроизводительно и крайне трудозатратно. Вместо традиционных инструментов, вроде зубила, ножовки и пробивного пресса, сегодня активно применяются лазерные и плазменные станки. Они позволяют получить заготовку любой формы, обеспечивают минимальную деформацию кромки, гарантируют уровень точности, который недоступен для человека и ручных инструментов. Все параметры работы задаются заранее в числовом формате, а станок лишь выполняет необходимые операции. Разумеется, в бытовой среде, где сложные аппараты с ЧПУ не встречаются, классические методы активно применяются до сих пор.

С другой стороны, ручная рихтовка не только не теряет своей популярности, но и становится все более востребованной. Одной из главных сфер ее применения являются кузовные работы. Автомобилей в современном мире становится все больше, а вместе с ними растет и количество ДТП. Проведение рихтовки в домашних условиях возможно, но требует наличия инструментов и навыков. Чаще всего люди все же обращаются в мастерские, где для выполнения этой операции есть все необходимое. При этом для базовых слесарных операций не требуется дорогостоящая аппаратура и инструменты.

Еще одним распространенным видом работы является гибка металла. В этой сфере человека также заменили машины. Разумеется, получение качественных заготовок возможно с помощью тисков и молотка или улитки. Однако уровень точности в этом случае не идет в сравнение с профессиональными станками с ЧПУ.

Размерная обработка

К данной категории относится множество общеслесарных операций, в том числе:

- резьбонарезка;

- сверление;

- опиливание контуров и так далее.

Все они направлены на достижение одной цели — получить деталь заданной формы и размеров.

Опиливание контуров — это задача, необходимая после выполнения слесарных работ по рубке и механической обработке основы. С помощью напильника поверхности придается необходимый уровень гладкости. С помощью фрез и токарных станков с заготовки также удаляются дефекты, например, заусенцы. С развитием техники данный вид обработки стал все менее востребованным, так как современные станки способны самостоятельно контролировать качество кромки.

Сверление отверстий — один из наиболее распространенных способов обработки. При этом людей из этой сферы также вытесняют машины. Для того чтобы просверлить отверстие с высокой степенью точности и минимальным допуском, нужен специалист с высокой квалификацией, профессионал своего дела. Для выполнения задачи потребуется точная разметка и радиально-сверлильный аппарат.

Эту же работу можно выполнить значительно быстрее и проще с помощью современного станка с ЧПУ. Такое оборудование может обеспечить минимальный допуск, высокое качество готового изделия и не нанесет вреда внешнему виду. Разумеется, сверление по металлу применяется и в быту без использования станков и обрабатывающих центров, однако в промышленности альтернативы более предпочтительны.

Резьбонарезка — это сфера, в которой работа специалистов все еще востребована. Данная слесарная операция может выполняться вручную с помощью плашки или на токарно-винторезном станке. Первый метод используется редко из-за своей трудоемкости и невысокой точности. Проводить резьбонарезку на станке может только специалист, получивший соответствующее разрешение и имеющий необходимый опыт работы. Для получения качественной заточки требуется специальные резцы и алмазные абразивные пластины.

При этом механизация не обошла и эту сферу. В большинстве случаев производство большого количества типовых изделий также происходит на автоматизированном оборудовании. В этом случае существенно возрастает скорость обработки и повышается точность. При этом, если требуется выполнение слесарных работ с единичными нестандартными метизами или основой из особенного металла или сплава, обычно привлекается специалист.

Подгоночные работы

К этой категории относятся:

- Полирование.

- Притирка.

- Доводка.

- Припасовка.

- Шабрение.

Данные операции обычно проводятся на завершающем этапе обработки деталей и требуются для придания им необходимых технических характеристик.

Полировка не считается полноценным видом слесарных работ, но широко применяется практически во всех сферах промышленности. Основная задача данной операции — обеспечить необходимый уровень гладкости поверхности. Это необходимо не только для достижения требуемых механических свойств, но и для улучшения внешнего вида изделий.

Полировка может проводиться вручную, но чаще выполняется на специальных станках с использованием абразивных составов. В ряде случаев этот процесс может выполняться в среде электролита.

Притирка — это достаточно важный вид обработки, который необходим при производстве тяжелонагруженных узлов. Она улучшает прилегание элементов, предотвращает протекание смазочных материалов и в целом положительно влияет на долговечность соединения. Притирка осуществляется на специальных станках, которые подвергают детали из пары трения множественным циклам обработки с увеличивающейся нагрузкой. В ходе работы усиливается прижим деталей и скорость трения.

Доводка — это ряд операций, основная задача которых — удалить все имеющиеся дефекты с детали.

Инструменты, необходимые для выполнения работ

Делятся на несколько категорий в зависимости от сферы применения:

- Мерительный инструмент. Область его использования включает в себя все слесарные операции. Некоторые инструменты, например линейки, дают возможность проводить измерения габаритов с достаточно низкой точностью. Другие, например штангенциркули, позволяют снизить погрешность до минимальных значений.

- Разметочный инструмент. В эту категорию входят уже упомянутые кернеры, а также циркули и чертилки. Они позволяют делать отметки на поверхности заготовки (углубления в случае с кернером), по которым будет проводиться дальнейшая обработка.

- Фиксирующий инструмент. Его основная задача — закрепить заготовку так, чтобы обеспечить ее стабильное положение в процессе обработки.

- Режущий инструмент. Чтобы перечислить и охарактеризовать все инструменты, входящие в эту группу, потребуется отдельная статья. Некоторые из них предназначены для ручной обработки, другие — для машинной, одни являются универсальными, другие — узкоспециализированными.

- бенность данных инструментов состоит в том, что при работе с ними образуется стружка.

- Сборочный инструмент. Его основная задача — соединение разрозненных элементов деталей. В эту категорию входят и отвертки, и например динамометрические ключи.

Если вы хотите улучшить свои навыки металлообработки, изучите другие статьи, размещенные на нашем сайте. Если же вам необходимы наши услуги, вы можете заказать их по телефону 8 (812) 336-86-22.

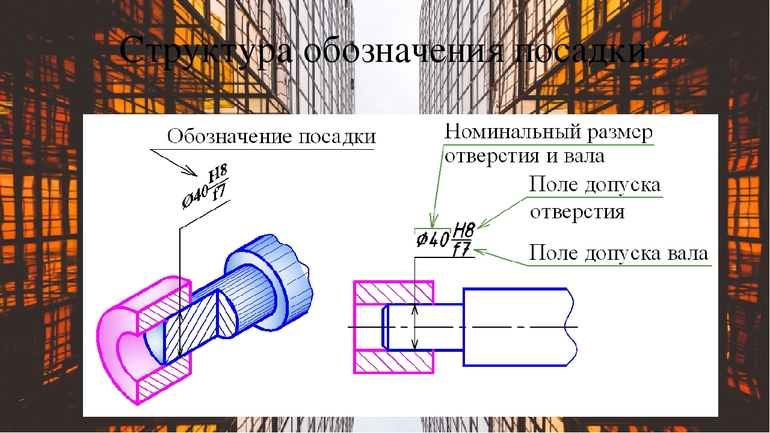

Существующая система допусков и посадок в машиностроении необходима для стандартизации деталей с целью обеспечения их взаимозаменяемости. Для этого размеры изделий выполняются с определенной точностью, которая регламентируется ГОСТом. Такие стандарты разработаны специалистами. Эти данные присутствуют в технических справочниках. Все отклонения проставляются на чертежах.

Понятие о допусках

Допуском называется разность между максимально и минимально допустимыми размерами детали. При изготовлении любого изделия добиться точного размера невозможно. Этого не позволяет оборудование. Кроме того, нет приборов, какие могли бы измерить габарит с большой точностью. Но часто в этом нет надобности. Детали, изготовленные с погрешностью, тоже можно использовать. Главное, чтобы их размеры не вышли за допустимые пределы.

Все зависит от поставленной задачи. Для сложных приборов, используемых в метрологии, требуется качественное изготовление комплектующих. Простые изделия, такие как чайники или кастрюли, выполняются с меньшей точностью.

Существующие термины

В машиностроении применяется ряд терминов, характеризующих размер детали. На основании материала из учебных пособий они носят следующие названия:

- Номинальная величина. Нулевая линия, относительно которой идет отсчет отклонений.

- Действительная величина. Реальный размер детали с учетом погрешности изготовления.

- Верхнее отклонение. Разность между верхней допустимой величиной изделия и номиналом.

- Нижнее отклонение. Разность между нижним допустимым размером и номиналом.

Во время проектирования изделий необходимо пользоваться стандартными таблицами допусков и посадок, которые есть в учебниках или справочной литературе.

Варианты посадок

Под определением посадки понимается характер сопряжения двух деталей. Такое сочленение бывает 3 типов:

- С зазором. В этом случае охватывающая поверхность больше охватываемой. Зазор формируется благодаря тому, что нижнее отклонение отверстия больше верхнего у вала.

- С натягом. Охватывающая поверхность отверстия меньше охватываемой вала. Формируемое соединение образует прочное соединение, которое просто не разъединяется.

- Переходные. При таком соединении сочленение между деталями идет с легким натягом.

Все виды посадок в машиностроении находят свое применение. Когда нужно добиться жесткого соединения, чтобы одна деталь не вращалась относительно другой, применяется натяг. Иногда и этого бывает недостаточно. Для усиления прочности соединения части конструкции предварительно подвергаются нагреву. Образуемая посадка называется горячепрессовой.

Система отверстия и вала

На основании стандартов ЕСДП посадки могут проходить в двух системах. Они имеют свои особенности:

- Система отверстия. При формировании сочленения отверстие остается величиной постоянной, а под него подгоняется вал.

- Система вала. В этом случае размер вала остается величиной постоянной, под него формируется отверстие.

При изготовлении конструкций чаще применяется система отверстия. Связано это с облегченным процессом измерения наружной поверхности вала. Для этого существует специальный измерительный инструмент.

Система вала используется при изготовлении подшипников. Их наружная поверхность является основной, под нее подгоняются посадочные обоймы.

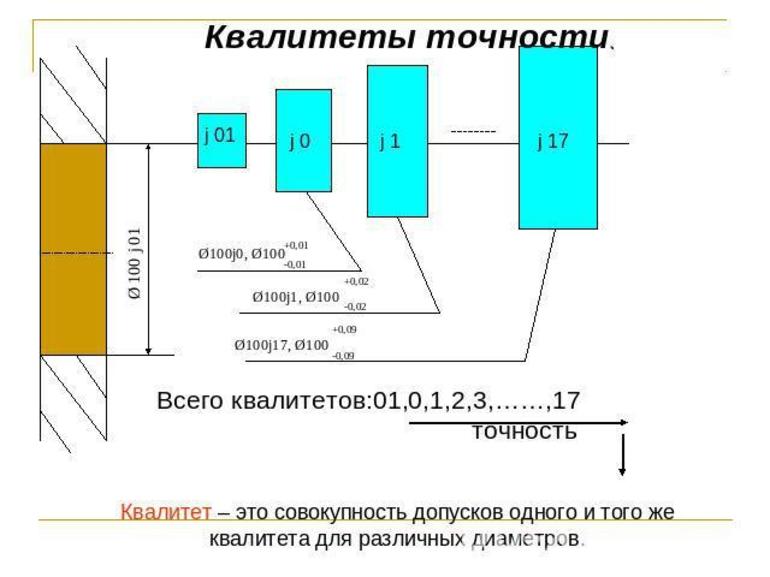

Квалитеты точности

Степень точности на каждый номинальный размер можно определить по квалитетам. Если перечислить количество, то их насчитывается 19. Все они сведены в таблицу. С возрастанием номинальных размеров идет расширение поля допуска. Связано это с тем, что изготовить деталь большого размера с жестким допуском сложнее, чем маленькую. Квалитеты обозначаются латинскими буквами:

- В системе отверстия используется дробное обозначение. В числителе ставится буква Н. Она означает основное отверстие. Рядом располагается номер квалитета. В знаменателе пишутся прописные латинские буквы с номером квалитета. Они означают отклонение вала. Например, H7/f6.

- В системе вала. В знаменателе стоит буква h с номером квалитета. Она означает, что вал является основным. В числителе ставятся заглавные латинские буквы с номером квалитета. Они обозначают отклонение отверстия. Например, R7/h6.

Такая унификация значительно облегчает работу конструкторов в процессе проектирования ими сложных изделий.

При обозначении посадок на чертежах одних буквенных обозначений недостаточно. Рабочий, изготавливающий деталь, должен видеть величину допусков, поэтому рядом с буквами ставятся цифры верхних и нижних отклонений. Все данные берутся из справочника.

Допуски и посадки составляют отдельный предмет в учебных заведениях. Студенты и ученики пишут рефераты по теме, которые потом зачитывают в классах или аудиториях.

Читайте также: