Посадка червячного колеса на вал

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

- номинальные размеры деталей, подлежащих расчёту соединений, определяемые по сборочному чертежу с учётом масштаба изображения; масштаб изображения в свою очередь определяется заданием одного из размеров – диаметра шейки вала в подшипнике скольжения с заданным обозначением;

- нагрузочные параметры и условия работы;

- диапазон и число членов параметрического ряда механизма;

- материал зубчатого венца – бронза, ступицы червячного колеса – чугун.

2. Постановка задачи

Совершенство конструкции машин и механизмов во многом зависит от обоснованности решений по вопросам характера соединений (посадки) и точности геометрических параметров деталей, которые непосредственно влияют на надежность, мощность, производительность и другие эксплуатационные показатели машин и механизмов в целом. Вместе с тем требования по точности размеров деталей влияют на производительность и экономичность процессов их обработки при изготовлении. Поэтому решения по указанным вопросам должны быть обоснованными и учитывать как требования по качеству изделий, так и технические требования. В теории взаимозаменяемости разработаны расчетные методы обоснования таких решений, применяемые в курсовой работе. Вместе с методическими указаниями студенту выдаются два чертежа-копии – сборочный чертеж механизма и чертеж детали.

1. Рассчитать и выбрать посадки для следующих соединений заданного на чертеже механизма:

- соединение вала червячного колеса с отверстием вкладыша подшипника скольжения или соединения подшипника качения по внутреннему кольцу с валом червяка и наружного кольца с отверстием в корпусе;

- соединение зубчатого венца червячного колеса со ступицей;

- соединение червячного колеса с валом.

2. Рассчитать допуски заданной ниже размерной цепи, участвующей в обеспечении допуска на смещение средней плоскости червячного колеса: выявить производные размерные цепи.

Допуск на смещение средней плоскости червячного зацепления задать в технических требованиях на сборочном чертеже.

3. На чертеже вала червячного колеса задать допуски:

- на размеры (условными обозначениями);

- на отклонения расположения поверхностей (отклонение от соосности опорных поверхностей вала относительно посадочной поверхности вала под червячное колесо);

- на отклонения формы поверхностей (отклонение от круглости опорных и посадочных поверхностей вала);

4. Рассчитать и построить на основе предпочтительных чисел параметрический ряд по мощности механизмов данного типа.

Ниже приведены методические указания по решению поставленных задач.

Нагрузка на подшипник РI, Н

Крутящий момент на червячном колесе Мкр, Нм

Исходное условие расчета интервала функциональных зазоров – необходимость обеспечения режима жидкостного трения. Это условие может быть записано в виде:

(1)

где - наименьшая толщина слоя смазки в подшипнике;

- наименьшая толщина слоя смазки, обеспечивающая режим жидкостного трения, т.е. надежное расклинивание поверхностей вала и вкладыша в процессе вращения.

где высота неровностей шероховатости поверхностей вала и вкладыша;

коэффициент запаса, обычно .

С учетом существующих методов обработки и функциональных требований к шероховатости поверхностей трения подшипников скольжения можно принять для поверхностей вкладышей (отверстий) значение параметра в пределах от 1,5 до 6,3 мкм., для поверхностей вала – от 0,1 до 5,0 мкм.

Расчет наименьшего и наибольшего функциональных зазоров - и , при которых исходное условие удовлетворяется, ведется методом последовательных приближений:

- задаются ориентировочными значениями и ;

- если соотношение (1) не выполняется, ориентировочные значения зазоров необходимо изменить: - в сторону увеличения, - в сторону уменьшения, и вновь проверяется соотношение (1). Процесс приближения повторяется до тех пор, пока условие жидкостного трения не будет выполнено.

- для каждого из них вычисляется и проверяется соотношение (1);

Другой путь - уменьшение шероховатости в разумных пределах. На первом этапе и принимаются из следующих соображений.

В пределе чисто геометрически

Но это соответствует неустановившемуся режиму работы, т. к. слой смазки лишен клиновидной формы. Обязательно должен быть эксцентриситет во взаимном положении вала и вкладыша.

Рис.1 зависимость

Поэтому на первом этапе можно принять:

мкм. (предельное значение зазора, за которым расчетные зависимости не соблюдаются).

Действительная толщина слоя смазки при заданных зазорах определяется по выражению, получаемому из геометрических соотношений:

где вместо подставляется проверяемое значение зазора.

Относительный эксцентриситет определяется по зависимости, связывающей с коэффициентом нагруженности подшипника и с относительными размерами подшипника .

где среднее давление в подшипнике, Па.;

где – нагрузка, и – длина и номинальный диаметр подшипника;

- относительный зазор, .

Угловая скорость вращения вала (рад/с):

где - число оборотов вала в минуту;

- динамическая вязкость смазки, (Пас):

где - динамическая вязкость смазки при 50°С, - температура смазки.

при

После определения границ интервала функциональных зазоров приступают к выбору стандартной посадки.

Посадка выбирается по системе ЕСДП. Условия выбора посадки могут быть сформулированы следующим образом:

Раздел: Промышленность, производство

Количество знаков с пробелами: 18423

Количество таблиц: 1

Количество изображений: 9

Работу выполнил: студент 4 курса МТФ ФТО (ОЗО) Иванов И.И.

Шуйский государственный педагогический университет

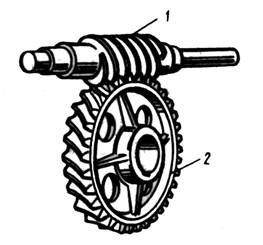

Червячной передачей называется механизм, служащий для преобразования вращательного движения между валами со скрещивающимися осями. Обычно червячная передача состоит из червяка 1 и сопряженного с ним червячного колеса 2. Угол скрещивания осей обычно равен 90°; неортогональные передачи встречаются редко. Червячные передачи относятся к передачам с зацеплением, в которых движение осуществляется по принципу винтовой пары. Поэтому червячные передачи относят к категории зубчато-винтовых.

Обычно ведущее звено червячной передачи — червяк, но существуют механизмы, в которых ведущим звеном является червячное колесо.

Достоинства червячных передач: компактность конструкции и возможность получения больших передаточных чисел в одноступенчатой передаче (до U = 300 и более); высокая кинематическая точность и повышенная плавность работы; малая интенсивность шума и виброактивности; возможность обеспечения самоторможения.

Недостатки червячных передач: значительное геометрическое скольжение в зацеплении и связанные с этим трение, повышенный износ, склонность к заеданию, нагрев передачи и сравнительно низкий КПД (от η = 0,5 до 0,95); необходимость применения для ответственных передач дорогостоящих и дефицитных антифрикционных цветных металлов. Указанные недостатки ограничивают мощность червячных передач (обычно до 60 кВт).

Червячные передачи находят широкое применение, например, в металлорежущих станках, подъемно-транспортном оборудовании, транспортных машинах, а также в приборостроении.

Разработать рабочие чертежи деталей редуктора - основания корпуса, червяка и червячного колеса.

1 – электродвигатель, 2 – упругая муфта, 3– червячный редуктор, 4 – цепная передача, 5 – ведущий барабан конвейера.

Исходные данные: Ррм =14кВт. – мощность на валу рабочей машины.

10*/=10 => 3= (1/c) –угловая скорость вращения барабана.

Предварительный расчет привода.

Дополнительно примем: нагрузка постоянная, нереверсивная, технический ресурс передачи Lh =20000 ч.

Определим общий коэффициент полезного действия (КПД) привода:

η обш= η ч * ηп * η м* η ц , где

η ч = 0,83 – КПД червячной передачи (среднее значение), [№1, табл 1.1]

η п = 0,99 – КПД подшипников качения ( 2 пары), [№1, табл 1.1]

η м = 0,99 – КПД муфты, [№2, с.346 ]

η ц = 0,98 – КПД цепной передачи. [№1, табл 1.1]

η = 0,83 * 0,992 * 0,99 * 0,98 = 0,7892412066

Определим требуемую мощность двигателя:

Рдв = Ррм / η [№2 с.113]

Рдв = 14 / 0,7892412066 = 17,73855683526кВт.=17,74кВт.

Выбираем тип двигателя [№5, табл. 22.4, стр.38], с учетом Р ном ³ Рдв , Рном = 22 кВт.

Двигатель асинхронный короткозамкнутый трехфазный общепромышленного применения, закрытый, обдуваемый, степень защиты IP54, типа 5A200L8, с частотой вращения 750 об/мин,

n ном. = 735 об/ мин. [№2 с.113]

Определение передаточного числа привода и его ступеней.

Частота вращения выходного вала редуктора:

3= (1/c) (по условию) – частота вращения рабочего вала машины, тогда

Общее передаточное число привода:

U = nном1/nрм = 735/30 =24,5

Примем Uч=20, тогда Uц=24,5/20=1,225.

По рекомендации $9 [№2, c.201] принимаем число заходов червяка Z1=2

Определение силовых и кинематических параметров привода.

Из имеющихся данных:

Ррм =14кВт; Рдв =17,74кВт; 3= (1/c);

Находим вращающий момент Т по формулам:

T=P/ или Т2=Т1*U* η [№2, c.113]

Для 1-ого вала: T1= Рдв /, где Рдв – расчетная мощность двигателя, Вт.

Для 2-ого вала: Т2=Т1*Uч* ηред, где ηред - КПД редуктора

ηред=0,83* 0,992 =0,813

2=1 / Uч=76.93/20= 3,8465 (1/c);

Для 3-ого вала (транспортера):

3=2 / Uч =3,8465/1,225=3,14(1/c)-соответствует заданному.

В результате предварительных расчетов получили:

Т2=3804,52(Н*м), 2=3,8465 (1/c);

Расчет червячной передачи.

Число зубьев червячного колеса Z2 = U*Z1 [№4 ф.1.1, с.8]

Марка материала червячного колеса зависит от скорости скольжения.

В первом приближении оцениваем скорость скольжения:

По рекомендации [№2 $9.7 и т.9.4] примем для червячного колеса алюминиевую бронзу БрАЖ9 – 4 (отливка в песок).

Для червяка принимаем сталь 45х, закаленную до твердости Н=45HRCэ, с последующим шлифованием рабочих поверхностей витков.

По таблице 8.6 [№3] находим допускаемое контактное напряжение

[s н ]=140МПа и вычисляем предварительное межосевое расстояние, приняв коэффициент нагрузки К=1 (нагрузка постоянная):

Определяем модуль зацепления:

где q – коэффициент диаметра червяка

q=40/4=10 – соответствует стандартному значению [№3 таб.8.2]

По ГОСТу 2144-66 [№1 с.83] ближайшее стандартное значение m=14,

тогда уточненное межосевое расстояние:

Т.к. рассчитываемый редуктор не предназначен для серийного производства и по рекомендации [№1 с.88] оставляем окончательное межосевое расстояние = 350мм.

Определим делительный угол подъема линии витка:

Т.к. делительный диаметр червяка:

d1 =14*10=140(мм)=0,14(м), то скорость скольжения в зацеплении

- что близко к расчетному значению.

Проверим КПД передачи, приняв по табл.8.3 [№3 с.181] приведенный угол трения для безоловянной бронзы:

что достаточно близко к предварительно принятому значению.

Проверим прочность зубьев колеса на изгиб.

Определяем эквивалентное число зубьев колеса:

По табл.8.4 [№3 с.186] находим коэффициент формы зуба

По табл.8.7 [№3 с.192] находим допускаемое напряжение изгиба при нереверсивном нагружении и базе испытаний

Определяем заданное число циклов нагружений [№3 с.190] колеса при частоте вращения

Вычислим коэффициент долговечности

Тогда допускаемое напряжение изгиба:

Проверим напряжение изгиба

Максимальный изгиб (стрела прогиба): [№3 с.187],

где - равнодействующая окружной и радиальной силы [№3 с.187],

- осевой момент инерции червяка [№3 с.187]

Е – модуль продольной упругости материала червяка, для стали 45х, закаленной до твердости Н=45HRCэ (МПа) [№1 с.87].

Условие жесткости червяка:

Т.к. - условие выполняется.

Предварительный расчет валов.

а) Тихоходный вал.

По рекомендации $12.2 [№3 с.225], для компенсации напряжений изгиба и других неучтенных факторов принимаем для расчета значительно пониженные значения допустимых напряжений кручения. Т.о. диаметр вала определится из условия прочности:

[№4 с.53 ф.3.22], где Т – крутящий момент на валу,

- допускаемое напряжение на кручение.

По рекомендации [№3 с.225] принимаем материал выходного вала редуктора сталь 45, тогда

Полученное значение округляем до ближайшего стандартного значения из ряда Rа40 [№3 с.226] , тогда

(мм) – диаметр вала в месте посадки подшипника,

(мм) - диаметр вала в месте посадки шестерни,

(мм) - диаметр вала в месте посадки звездочки.

Определим длину ступицы:

По рекомендации [№4 с.53] предварительно принимаем длину выходного конца тихоходного вала

расстояние между точками приложения реакции подшипников тихоходного вала

Выполним упрощенный проверочный расчет(рекомендации [№3 с.229]) по формулам:

Из предыдущих расчетов имеем:

окружная сила – (H)

радиальная сила – (H)

Приняв по табл.12.1 [№3 с.229] допускаемое напряжение (МПа)

Т.к. в вместе посадки шестерни на валу будет шпоночный паз то увеличив расчетный диаметр на 10% , в результате получим dp=95(мм).

Сравнивая расчетный диаметр вала с принятым:

видим, что сопротивление усталости вала обеспечено со значительным запасом.

б) Определим размеры быстроходного вала (червяка).

Из предыдущих расчетов имеем:

расстояние между центрами приложения реакции опор подшипников

Для увеличения прочности вала примем, что червяк изготовлен как одно целое валом [№3 с.232].

диаметр вала вместе посадки подшипников

По рекомендации [№4 с.54] принимаем диаметр выходного вала червяка равным 0,8…1,2 диаметра вала электродвигателя [№5, табл. 22.4, стр.38], т.е.

Длину выходного вала примем .

По табл. 9.2 [№2 с.203] назначаем 8 – ю степень точности.

Эскизная компоновка и предварительные размеры.

После определения размеров основных деталей выполним эскизную компоновку редуктора. Червяк и червячное колесо располагаем симметрично относительно опор и определяем соответствующие длины.

По рекомендации [№1 с.380] :

1) принимаем диаметр вала под уплотнения для подшипников:

2) зазор между колесом (и другими деталями) и корпусом:

[№1 с.380] , принимаем

3) ширину подшипников предварительно принимаем равной их диаметру [№1 с.380], т.е. и .

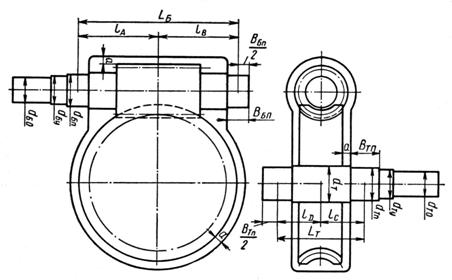

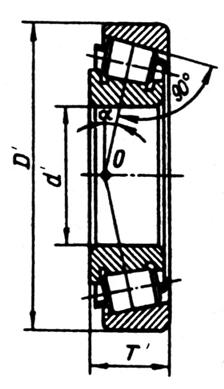

Для вала червячного колеса предварительно примем роликовый конический подшипник легкой серии 7219 ГОСТ333 – 71 с размерами:

; ; ; ; ; ; [№4 табл.5.34], рабочая температура

Из предыдущих расчетов имеем:

По рекомендации $13.4 [№3 с.246] проверку подшипников только по динамической грузоподъемности, по условию , где - требуемая величина грузоподъёмности; - динамическая грузоподъемность подшипника (из таблицы).

[№3 с.246], где Р – эквивалентная динамическая нагрузка: [№3 с.247].

Определим коэффициент [№2 т.16.5].

При коэффициенте вращения V=1 [№2 прим. к ф.16.29] получим

Из табл.16.5 [№2 с.335] находим коэффициенты радиальной и осевой нагрузок: ;

По рекомендации к формуле 16,29 [№2 с.335]:

коэффициент безопасности (умеренные толчки);

температурный коэффициент (до ).

Т.к. - обеспечен значительный запас прочности подшипниковых узлов вала червячного колеса.

Для вала червяка предварительно примем роликовый конический подшипник легкой серии 7220 ГОСТ333 – 71 с размерами:

; ; ; ; ; ; [№4 табл.5.34], рабочая температура

Из предыдущих расчетов имеем:

По рекомендации $13.4 [№3 с.246] проверку подшипников только по динамической грузоподъемности, по условию , где - требуемая величина грузоподъёмности; - динамическая грузоподъемность подшипника (из таблицы).

[№3 с.246], где Р – эквивалентная динамическая нагрузка: [№3 с.247].

Определим коэффициент [№2 т.16.5].

При коэффициенте вращения V=1 [№2 прим. к ф.16.29] получим

Из табл.16.5 [№2 с.335] находим коэффициенты радиальной и осевой нагрузок: ;

По рекомендации к формуле 16,29 [№2 с.335]:

коэффициент безопасности (умеренные толчки);

температурный коэффициент (до ).

Т.к. - обеспечен значительный запас прочности подшипниковых узлов вала червяка.

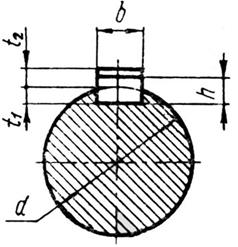

Подбор шпонок и проверочный расчет

По табл. 4.1 [№4 с.78] выбираем призматическую шпонку со скругленными концами (исполнение А):

лес и червяков зависит главным образом от проектных размеров, материала, способа получения заготовки и масштаба производства.

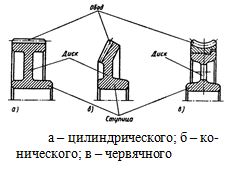

Основные конструктивные элементы колеса

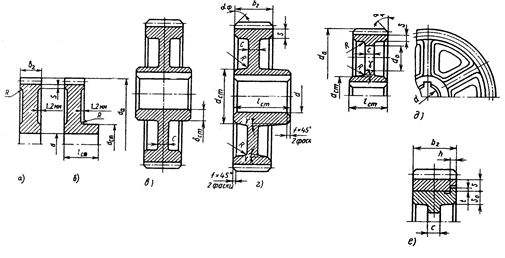

Основными конструктивными элементами колеса являются: обод, ступица и диск (рис. 3.2). В табл. 3.1 – 3.4 даны расчеты конструктивных элементов зубчатых и червячных колес при индивидуальном и мелкосерийном производстве. Конструкции колес показаны в. табл. 3.3. – 3.5.

Обод воспринимает нагрузку от зубьев и должен быть достаточно прочным и в то же время податливым, чтобы способствовать равномерному распределению нагрузки по длине зуба. Жесткость обода обеспечивает его толщина (S).

Рис. 3.2. Конструктивные элементы колеса:

Ступица служит для соединения колеса с валом и может быть расположена симметрично или несимметрично относительно обода. Ширина ступицы может быть равна ширине обода (см. табл. 3.3 – 3.5). Это определяется технологическими или конструктивными условиями. Длина ступицы (lст) должна быть оптимальной, чтобы обеспечить, с одной стороны, устойчивость колеса на валу в плоскости, перпендикулярной оси вала, а с другой – получение заготовок ковкой и нарезание шпоночных пазов методом протягивания.

Диск соединяет обод и ступицу. Его толщина (С) определяется в зависимости от способа изготовления колеса. Иногда в дисках колес выполняют отверстия, которые используют при транспортировке и обработке колес, а при больших размерах и для уменьшения массы. Диски больших литых колес усиливают ребрами или заменяют спицами.

Острые кромки на торцах ступицы и углах обода притупляют фасками (f), размеры которых принимают по табл. 3.1.

Таблица 3.1 Стандартные размеры фасок

Диаметр ступицы или обода, мм

Диаметр ступицы или обода, мм

Зубчатые колеса (см. табл. 3.2, 3.3). В проектируемых приводах колеса получаются относительно небольших диаметров и их изготовляют из круглого проката или поковок. Большие колеса открытых зубчатых передач изготовляют литьем или составными. Ступицу колес цилиндрических редукторов располагают симметрично относительно

обода, а ступица колес открытых цилиндрических зубчатых передач может быть расположена симметрично и несимметрично относительно обода. Ступица колес закрытых и открытых передач конического зацепления выступает со стороны большого конуса.

Червячные колеса (табл. 3.4). По условиям работы изготовляют составными: центр колеса (ступица с диском) – из стали, реже из серого чугуна, а зубчатый венец (обод) – из антифрикционного материала.

При единичном и мелкосерийном производстве зубчатые венцы соединяют с центром колеса посадкой с натягом. При постоянном направлении вращения червячного колеса на наружной поверхности чугунного центра предусматривается буртик, и эта форма центра является традиционной. В современных конструкциях для упрощения процесса изготовления венца и центра буртик не делают, обеспечивая посадку венца на центр с натягом. При небольших скоростях скольжения (v2 м/с) и малых диаметрах колеса его можно изготовить цельнолитым.

Таблица 3.2 Размеры цилиндрических зубчатых колес, мм

Способ получения заготовки

а – круглый прокат,

г – штамповка

д – литье, е – составные

h = 0,1b2; Sol,2S; t = 0,8h

Продолжение таблицы 3.2

dст = 1,55d при соединении шпоночном и с натягом

Радиусы закруглений и уклон

Примечания: 1. При определении длины ступицы (lст) числовой коэффициент перед d принимают ближе к единице при посадке колеса на вал натягом и ближе к верхнему пределу – при переходной посадке.

2. На торцах зубьев выполняют фаски размером f = (0,6…0,7) m с округлением до стандартного значения по табл. 3.1.

3. Угол фаски на прямозубых колесах = 45º; на косозубых колесах при твердости рабочих поверхностей HB 350 = 15º.

4. n – число отверстий.

Валы–шестерни и червячные валы. Цилиндрические и конические шестерни при u 3,15 выполняют заодно с валом, при u 2,8 они могут быть насадными, если это конструктивно необходимо. Однако стоимость производства при раздельном исполнении вала и шестерни (червяка) увеличивается вследствие увеличения числа посадочных поверхностей и необходимости применения того или иного соединения. Поэтому шестерни и червяки чаще всего выполняют заодно с валом.

Таблица 3.3 Размеры конических зубчатых колес, мм

Способ получения заготовки

1а – круглый прокат;

dст = 1,55d при соединении шпоночном и с натягом

Радиусы закруглений и уклон

Примечания: 1. См. примечание 1 к табл. 3.2. 2. На торцах зубьев выполняют фаски размером f = 0,5 mte (me) c округлением до стандартного значения по табл. 3.1. 3. Фаски снимают параллельно оси отверстия колеса. 4. Колеса конструируются со ступицей, выступающей за торец диска со стороны большого конуса; при этом размер К принимается конструктивно

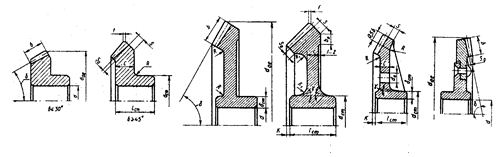

Установка колес на валах

Сопряжение колес с валом. Для передачи вращающего момента редукторной парой применяют шпоночные соединения и соединения с натягом. В случае шпоночного соединения можно принимать следующие посадки:

для цилиндрических прямозубых колес Н7/р6 (H7/гб);

для цилиндрических косозубых и червячных колес H7/г6

для конических колес H7/s 6 (H 7/t 6).

Посадки с большим натягом (в скобках) – для колес реверсивных передач .

Осевое фиксирование колес. Для обеспечения нормальной работы редуктора зубчатые и червячные колеса должны быть установлены на валах без перекосов. Если ступица колеса имеет достаточно большую длину (отношение lст / d O,8), то колесо

будет сидеть на валу без перекосов. В проектируемых редукторах принимается lст / d = l,0…l,5). В этом случае достаточно предохранить колесо от осевых перемещений по валу осевым фиксированием:

1-й способ. Упором одного из торцов ступицы колеса в буртик между 3-й и 5-й ступенями вала и установкой на 2-й или 3-й ступени вала распорной втулки между другим торцом ступицы колеса и торцом внутреннего кольца подшипника (см. рис. 2.15).

2-й способ. При отсутствии 5-й ступени установкой двух распорных втулок на 2-й или 3-й ступени вала между обоими торцами ступицы колеса и торцами внутренних колец подшипников или мазеудерживающих колец.

В обоих способах для гарантии контакта деталей по торцам должны быть предусмотрены зазоры С между буртиками 2-й или 3-й ступени вала и торцами втулок.

Таблица 3.4 Размеры червячных колес, мм

H = 0,15 b2; t = 0,8 h

Стальная dст = 1,55 d

Чугунная dст = 1,60 d при соединении шпоночном и с натягом

Радиусы закруглений и уклон

Регулирование осевого положения колес (регулирование зацепления)

Таблица 3.5 Ширина колес цилиндрической передачи, мм

Примечание. b1 и b2 – ширина шестерни и колеса

Погрешности изготовления деталей по осевым линейным размерам и погрешности сборки приводят к неточному осевому положению колес в зубчатых и червячных передачах. В цилиндрических редукторах для компенсации неточности положения колес ширину одного из них делают больше ширины другого (рис. 3.3, а). Чтобы избежать неравномерной выработки колеса по ширине, более твердое колесо (шестерню) выполняют большей ширины (потому что на увеличение ширины шестерни расходуется меньше металла) и она перекрывает с обеих сторон более мягкое колесо (табл. 3.5).

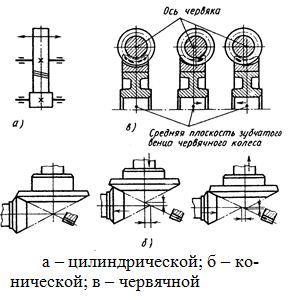

Точность зацепления конических и червячных пар в проектируемых приводах достигают регулированием посредством осевого перемещения вала с закрепленным на нем колесом. При этом в конической паре регулирование достигается взаимным осевым перемещением валов шестерни и колеса; в червячной паре – осевым перемещением вала червячного колеса до точного совмещения средней плоскости зубчатого венца с осью червяка (рис. 3.3, в). В проектируемых редукторах регулирование конического и червячного зацепления производится после регулирования подшипников двумя способами:

1-й способ. Устанавливается под фланец торцовой крышки или стакана набор металлических прокладок толщиной от 0,1 , до 0,8 мм. Суммарную толщину набора определяют при сборке.

2-й способ. Применяют винты (приложение 30), воздействующие на наружные кольца подшипников непосредственно или через регулировочные шайбы (см. рис. 3.1)

Этот способ применим для торцовых и врезных крышек, и дает возможность производить тонкую регулировку осевого положения колес, вследствие чего его широко применяют в машиностроении.

Рис. 3.3. Регулирование осевого положения колес в передачах

Регулировочные устройства делают на обоих концах вала со стороны крышки с отверстием и глухой крышки, что дает возможность перемещать вал в двух направлениях. Точность положения конических и червячных колес контролируют расположением пятна контакта, а коническое зацепление – еще совпадением вершин конусов (см. рис. 3.3, б, в)..

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

требований к точности центрирования манжетного уплотнителя (крышка с отверстием).

Исходные данные соответствуют примеру 1.

Решение. Требуемым условием удовлетворяют поля допусков предпочтительного применения (табл.5) d11 – для глухих крышек и d9 – для крышек с отверстием. Таким образом, получаем комбинированные посадки 100H6/d11 и 100H6/d9. Схемы расположения полей допусков представлены на рис. 3а и 3б.

б) Smax= ES – ei = 22 +207 =229 мкм

рис. 3

3. Посадка дистанционного кольца (втулки) на вал

Исходные данные: вал выполнен под подшипник, поле допуска - k5; дистанционное кольцо должно достаточно легко собираться с валом, т.е. Smin f >0; максимальный зазор в соединении не должен вызывать повышенную неуравновешенность при вращении – пусть, например, Smax f 100 мкм, т.е. допустимый эксцентриситетef 50 мкм, т.к.Smax 2ef.

Решение.Возможны, например, варианты применения предпочтительных полей допусков 45F8, 45D8и рекомендуемой 45Е9 (рис. 4).

В примере, исходным условиям лучше всего удовлетворяет посадка

45F8. К тому же, она является предпочтительной.

Для посадки 45D8:

Smax= ES – ei = 119 –13 =106 мкм >100

Для посадки 45E9:

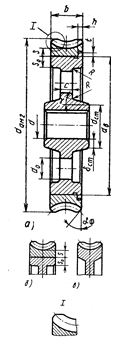

4. Посадка червячного (зубчатого) колеса на вал

На сборке (рис. 1) изображена червячная передача, крутящий момент может передаваться шпонкой или без нее, поэтому рассмотрим эти два варианта.

1) Исходные данные:червячная передача 7-ой степени точности, диаметр червячного колесаDк = 120 мм., диаметр соединенияdк = 55 мм. Обеспечить легкую сборку – разборку, крутящий момент передается шпонкой.

Решение.Находим по ГОСТ 16502 – 81 или справочнику допуск на радиальное биение зубчатого венцаFr= 30 мкм;Fr =2e Smax f.

б) Smax=ES – ei = 30 +9,5 =39,5 мкм>Smax f,

2) Исходные данные:червячная передача 7-ой степени точности, диаметр червячного колесаD3= 120 мм, диаметр соединения d3= 55 мм. Крутящий момент передается посадкой с натягом, расчетные функциональные натяги равныNmaxf= 90 мкм,Nminf=30 мкм. Обеспечить легкую сборку – разборку, крутящий момент передается без шпонки.

Решение.Оценим квалитет точности соединения, приняв систему отверстия (СА):TD'=Td'= (Nmaxf–Nminf)/2 = (90 – 30)/2 = 30мкм, полученное значение подходит под квалитет IT7 (IT =30 мкм), (табл.1). Тип посадки – переходная, из числа обеспечивающих большую вероятность зазора.

Возможное отклонение вала: E'b = TD + Nminf; для IT7 E'b = 30 + 30 =60 мкм.Штрихами обозначены расчетные значения, без штрихов стандартные. Ближайшее стандартное основное отклонение находим по табл.3 дляd3 =55мм оно соответствуетt и равно 66 мкм. Рассмотрим три варианта посадок: а)55 H7/t7; б)55H6/t6; г)55H6/t6.

Nmin=ei – ES=66 –30 = 36 мкм

Ncp =(Nmax +Nmin)/2 =(96 +36)/2 =66 мкм

Nmin=ei – ES = 66 –19 = 47 мкм,отличается отNmin fбольше, чем на 5%.

Ncp =(Nmax +Nmin)/2 = (85 +47)/2 =66 мкм

Допуски определяются по рекомендациям: корпус –IT/8 = 35/8 = 4,374 мкм = 0.004 мм; Вал –IT/8= 19/8= 2,375 мкм = 0.002 мм.Шероховатость поверхности определяется по табл.12

Основные размеры венца червячного колеса (диаметры , , , , ширина венца ) определены при проектировании.

Радиус выемки поверхности вершин зубьев колеса (рис. 10) определяется по диаметру червяка:

где – делительный диаметр червяка.

На торцах червячного колеса выполняют фаски с округлением до стандартного значения (стандартный размерный ряд фасок дан в табл. 8).

Червячные колеса небольшого диаметра (до 100-120 мм) выполняют цельными

. Толщину обода в этом случае можно принять:

Размеры диска и ступицы принимают как у сборных колес.

Более крупные колеса изготавливают сборными для экономии дорогостоящих бронз. Диск колеса

выполняют из более дешевых чугунов или сталей,

зубчатый венец

– из бронзы.

Нарезание зубьев червячного колеса выполняют после сборки.

Конструкция диска зависит от объема выпуска. При мелкосерийном производстве заготовки дисков получают из проката или поковок с последующей токарной обработкой (рис. 11а

). При серийном производстве (годовой объем выпуска свыше 100 шт.) предпочтительнее изготовление штампованных или литых дисков (рис. 11

б

).

Для облегчения выемки заготовки из штампа или литейной формы необходимо на ободе и ступице предусмотреть уклоны и радиусы закругления мм. Для кованных и точеных дисков радиусы закругления принимают мм.

Толщина червячного венца S

Отсюда наружный диаметр диска: .

Внутренний диаметр обода: .

Толщина диска , но не менее .

Диаметр ступицы наружный :

– для стальной ступицы при шпоночном соединении и посадке с натягом;

– для стальной ступицы при шлицевом соединении;

– для ступицы из чугуна.

Примечание: Диаметр вала определяется после расчета валов.

– меньшие значения при посадке на вал с натягом, большие – при переходной посадке;

Окончательно принимается после расчета соединения вал–ступица.

Редукторные червячные колеса чаще всего имеют симметрично расположенную ступицу.

Червячные колеса весом более 20 кг должны иметь 4…6 отверстий на диске для обеспечения строповки. Диаметр отверстий принимается конструктивно.

Острые кромки на торцах ступицы притупляют фасками , размеры которых принимают по таблице 8.

Рекомендуемые размеры фасок

| 20…30 | 30…40 | 40…50 | 50…80 | 80…120 | 120…150 | 150…250 | 250…500 |

| 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 |

Такие же по величине фаски можно применить и для притупления внутренней кромки обода.

Соединение венца с диском должно обеспечивать передачу большого крутящего момента и сравнительно небольшой осевой силы. Конструкция венца и способ соединения с диском зависит от объема выпуска.

При единичном и мелкосерийном производстве

и

небольших размерах колес

( 300 мм) венцы насаживают на диск

с натягом (рис. 12).

Толщина обода: .

При постоянном направлении вращения червячного колеса на наружной поверхности диска предусматривают буртик (рис. 11а

), который воспринимает осевую силу. Размеры буртика можно принять: ; . Колесо реверсивной передачи можно выполнить без буртика.

При относительно небольших натягах (или принятии натяга без расчета), для гарантии непроворачиваемости, в стык червячного венца и диска устанавливают винты (рис. 12б

) в качестве цилиндрической шпонки (обычно по 3…4 штуки по окружности).

При больших размерах колес

( 300 мм) венец можно прикрепить к диску с помощью призонных болтов (под развертку) (рис. 13) или заклепок. В этом случае венец предварительно центрируют по диаметру

D

, сопряжение выполняют по переходной посадке.

| Рис. 13. Крепление червячного венца с помощью болтов |

В данной конструкции необходимо предусмотреть надежное стопорение гайки от самоотвинчивания, для этого пружинные шайбы применять не рекомендуется

При серийном производстве

экономически выгоднее изготавливать колеса с венцами, получаемыми отливкой. Чугунный или стальной диск нагретый до 700…800ºС закладывают в металлическую форму, подогревают ее до 150…200ºС и заливают расплавленной бронзой. При остывании между диском и венцом возникает натяг, вызываемый усадкой затвердевающего жидкого металла венца.

Толщину венца при отливке принимают .

Диски изготавливают точением, штамповкой или литьем в кокиль. Наружные поверхности литых дисков механически не обрабатывают. Их обезжиривают и очищают от оксидных пленок с помощью химической обработки. На ободе диска предусматривают 6…8 углублений, после отливки на венце образуются выступы, которые воспринимают как окружную, так и осевую силы.

Вогнутую наружную поверхность диска (рис. 14а

,

б

) получают точением. Поперечные пазы получают радиальной подачей фрезы: дисковой (рис. 14

а

) – перпендикулярно оси вращения колеса или цилиндрической (рис. 14

б

) – параллельно оси вращения. Размеры пазов: ; .

Углубления на ободе диска можно высверливать (рис. 14в

На рис. 14г

,

д

показаны диски с пазами, получаемые при литье в диска в кокиль.

Материалы червячной передачи

Материалы в червячной передаче должны иметь в сочетании низкий коэффициент трения, обладать повышенной износостойкостью и пониженной склонностью к заеданию. Обычно это разнородные материалы.

Червяки изготовляют в основном из сталей марок 40, 45, 50 (реже из сталей 35, Ст5) с закалкой до HRC 45-55; 15Х, 20Х, 40Х, 40ХН, 12ХНЗ, 18ХГТ с цементацией и закалкой до HRC58—63.

Червячные колеса (или их венцы) изготовляют только из антифрикционных сплавов.

При скоростях скольжения до 2 м/с и больших диаметрах колес для их изготовления можно использовать чугуны марок СЧ15, СЧ20, СЧ25; до 6 м/с — применяют алюминиево-железистые бронзы БрА9Ж4 (при этом червяк должен иметь твердость не менее HRC45), до 25 м/с и длительной работе без перерыва применяют оловяниетую бронзу БрОЮФ, оловянно-никелевую бронзу БрОНФ.

Для получения высоких качественных показателей передачи применяют закалку до твердости HRCЭ, шлифование и полирование витков червяка. В старых редукторах нашли применение эвольвентные червяки типа ZI

, а перспективными являются нелинейчатые: образованные конусом типа

ZK

или тором типа

ZT

(по изобретению проф. Г. Ниманна). Рабочие поверхности витков нелинейчатых червяков шлифуют с высокой точностью конусным или тороидным кругом. Передачи с нелинейчатыми червяками характеризует повышенная нагрузочная способность.

Термообработку – улучшение применяют для передачи малой мощности до 1,1 кВт.

Таким образом, для силовых передач следует применять эвольвентные нелинейчатые червяки.

Зубчатые венцы червячных колес изготовляют преимущественно из бронзы, реже из латуни или чугуна, причем выбор марки материала зависит от скорости скольжения .

Материалы венцов червячных колес по мере убывания антизадирных и антифрикционных свойств и рекомендуемым для применения скоростям скольжения можно условно свести к трем группам.

Группа I. Оловянные бронзы (марок БрО10Ф1, БрО10Н1Ф1 и др.), применяют при высоких скоростях скольжения ( = 5…25 м/с). Обладают хорошими антизадирными свойствами, но имеют невысокую прочность.

Группа II. Безоловянные бронзы и латуни применяют при средних скоростях скольжения ( до 3…5 м/с). Чаще других применяют алюминиевую бронзу марки БрА9ЖЗЛ. Эта бронза имеет высокую механическую прочность, но обладает пониженными антизадирными свойствами, поэтому ее применяют в паре с закаленными (Н > 45HRCэ) шлифованными и полированными червяками.

Группа Ш. Серые чугуны марок СЧ15, СЧ20 применяют при малых скоростях скольжения ( 5 >5 >5 2…5 2…5 2…5 45HRC; при несоблюдении указанных условий для червяка. Для бронзы БрАЖ9-4 (МПа) – при шлифованном и полированном червяке с твердостью > 45HRC, –

коэффициент, учитывающий скорость скольжения выбирают по таблице 2.

Эти зависимости используются при длительном сроке службы и нагрузке, близкой к постоянной.

Допускаемые напряжения изгиба для всех марок бронз

Для проверки червячных передач на прочность при кратковременных перегрузках, принимают следующие предельные допускаемые напряжения: оловянные бронзы ; бронза БрАЖ9-4 ; для бронзы всех марок.

Читайте также:

- Почему после снятия урожая бобовые растения часто запахивают в почву

- Почему кленовые листья краснеют

- Уплотнение основной культуры повторные посевы и посадки в открытом грунте

- Обрезка смородины когда и как правильно ее делать

- Посев пищевых продуктов по методу шукевича используют для обнаружения микроорганизмов рода