Подшипник с конической посадкой

Добавил пользователь Alex Обновлено: 19.09.2024

Конические роликоподшипники имеют дорожки качения внутреннего и наружного колец, между которыми находится комплект конических роликов. Если образующие конических поверхностей продолжить, то они сойдутся в одной точке, которая находится на оси подшипника. Это означает, что условия качения являются оптимальными. Конические роликоподшипники хорошо воспринимают комбинированные нагрузки (радиальные и осевые).

Способность подшипника нести осевую нагрузку в большей степени определяется углом контакта, который соответствует углу дорожки качения наружного кольца. Чем больше угол, тем больше грузоподъемность по осевой нагрузке. Конические роликоподшипники имеют разъемную конструкцию, т.е. внутреннее кольцо с роликами и сепаратором образуют блок, который может быть смонтирован отдельно от наружного кольца.

Конические роликоподшипники бывают однорядные, двухрядные и четырехрядные. Но в основном производители выпускают однорядные конические роликоподшипники.

Однорядные конические роликоподшипники

Однорядные конические роликоподшипники способны воспринимать только односторонние осевые нагрузки. При радиальных нагрузках в подшипнике возникает осевое усилие, которому необходимо противодействовать. Поэтому однорядные конические роликоподшипники обычно устанавливают так, что на другом конце вала стоит второй конический роликоподшипник.

Конструкции

Стандартные однорядные конические роликоподшипники можно разделить на следующие категории:

- Подшипники общего назначения или стандартные подшипники

- Высококачественные подшипники, соответствующие спецификации CL7C

- Подшипники с фланцевым наружным кольцом

Стандартные подшипники

Такие подшипники имеют следующие параметры:

- скользящие контактные поверхности направляющих бортов внутреннего кольца

- профиль дорожек качения

Подшипники спецификации CL7C

Конические роликоподшипники спецификации CL7C предназначены для работы в подшипниковых узлах, несущих большие осевые нагрузки, например, в опорах ведущих валов коробок передач и конических редукторов. Эти подшипники, монтируемые с преднатягом, имеют особые фрикционные характеристики, повышенные точность вращения и осевую грузоподъемность, что позволяет обеспечить постоянное и точное зацепление зубчатых колес.

В отличие от подшипников общего назначения, подшипники спецификации CL7C могут быть точно отрегулированы методом контроля момента трения, что позволяет значительно упростить процесс их регулировки.

У подшипников спецификации CL7C практически отсутствует приработочный износ. Поскольку гидродинамическая пленка в зоне контакта торцов роликов с бортами формируется с самого начала эксплуатации, потеря предварительного натяга практически отсутствует и нагружение подшипников поддерживается на постоянном уровне на протяжении всего срока эксплуатации.

Подшипники с фланцевым наружным кольцом

Некоторые типоразмеры однорядных конических роликоподшипников SKF могут поставляться с фланцем на наружном кольце, наличие которого обеспечивает осевую фиксацию подшипника в корпусе, позволяет упростить конструкцию подшипниковых узлов и сделать их более компактными. Отсутствие заплечиков также упрощает процесс обработки отверстия в корпусе.

Обозначения подшипников

Подшипники с метрическими размерами

Система обозначений конических роликоподшипников с метрическими размерами, размеры которых соответствуют стандартам ISO, построена по одному из следующих принципов:

- Обозначение серий, установленное стандартом ISO 355:1977, состоящее из трех символов: числа, обозначающего угол контакта, двух букв, обозначающих диаметр и ширину серии, после которых следует три цифры, обозначающие диаметр отверстия (d в мм).

- Обозначения, установленные до1977 года, например, 32206.

Обозначение подшипников с метрическими размерами, имеющих префикс J, соответствует системе обозначений ABMA, которая аналогична системе обозначения подшипников дюймовой размерности стандарта ANSI/ABMA 19.21994.

Подшипники с дюймовыми размерами

Обозначения подшипников с дюймовыми размерами соответствуют стандарту ANSI/ABMA.

Метрические подшипники одной и той же серии имеют одно и то же относительное поперечное сечение независимо от их размера. Однако этот принцип не соблюдается в отношении подшипников с дюймовыми размерами. Все дюймовые подшипники, принадлежащие к одной и той же серии, имеют комплекты роликов с сепаратором одного и того же размера, однако размеры и типы внутренних и наружных колец могут отличаться.

Любая внутренняя деталь (внутреннее кольцо и комплект роликов с сепаратором) может укомплектовываться любым наружным кольцом той же серии подшипников. По этой причине внутренняя деталь и наружное кольцо имеют отдельные обозначения и могут поставляться как отдельно, так и в комплекте.

Обозначение внутренних деталей и наружных колец, а также серии, состоит из трех-шестизначного числа, перед которым может стоять одна из следующих букв или сочетаний букв: EL, LL, L, LM, M, HM, H, HH и EH. Эти префиксы являются характеристикой серии – от сверхлегкой до сверхтяжелой. Основные принципы данной системы обозначений описаны в стандарте ANSI/ABMA 19.2 1994.

Таким образом, полное обозначение подшипника состоит из обозначения внутренней детали и наружного кольца, которые разделяются косой чертой.

Для сокращения полных обозначений подшипников используются аббревиатуры.

Допуски

Подшипники с метрическими размерами

Допуски стандартных метрических однорядных конических роликоподшипников соответствуют нормальному классу точности. Некоторые подшипники могут поставляться с уменьшенным допуском по ширине, соответствующим спецификациям класса точности CLN. Стандартные подшипники, имеющие префикс обозначения J, изготавливаются по классу точности CLN.

Все подшипники с наружным диаметром свыше 420 мм имеют допуски размеров, соответствующие нормальному классу точности

и суженный допуск по точности вращения согласно классу точности P6.

Подшипники с дюймовыми размерами

Допуски стандартных дюймовых однорядных конических роликоподшипников соответствуют нормальному классу точности. По специальному заказу могут изготавливаться подшипники повышенной точности, соответствующие спецификациям класса точности CL3 или CL0 и/или с суженным допуском по ширине. Внутренние детали и наружные кольца, имеющие отличные от нормального класса допуски по ширине, имеют префиксы обозначения, где также приведены величины соответствующих допусков.

Величины допусков классов точности CL3, CL0 и нормального соответствуют стандарту ANSI/ABMA 19.21994. Стандарт ISO 578:1987, который также устанавливал величины допусков для данных классов точности, был отменен в 1997 году.

Подшипники спецификации CL7C

Допуски подшипников спецификации CL7C соответствуют допускам нормального класса точности, за исключением величин биения внутреннего кольца, допуск которого значительно сужен.

Внутренний зазор и предварительный натяг

Внутренний зазор однорядного конического роликоподшипника может быть определен только после завершения монтажа и зависит от регулировки подшипника относительно второго подшипника, который осуществляет фиксацию положения вала в противоположном направлении.

Регулировка и приработка

При регулировке положения конических роликоподшипников по отношению друг к другу необходимо осуществлять их вращение, чтобы ролики занимали правильное положение, т.е. большой торец роликов находился в контакте с поверхностью направляющего борта внутреннего кольца.

Конические роликоподшипники обычной конструкции, как правило, имеют повышенный момент трения в течение первых часов эксплуатации, который уменьшается по мере приработки деталей подшипника. В период приработки подшипник сначала нагревается вследствие повышенного первоначального трения, однако после окончания периода приработки температура подшипника нормализуется до равновесного уровня. Подшипники, соответствующие спецификации CL7C, практически не нуждаются в приработке. Поскольку первоначальное трение в таких подшипниках существенно уменьшено, то и нагрев подшипника незначителен.

Перекос

Способность однорядного конического роликоподшипника обычной конструкции компенсировать угловые перекосы внутреннего кольца по отношению к наружному кольцу ограничена несколькими угловыми минутами. Эти ориентировочные значения действительны для фиксированного положения осей вала и корпуса. Большие величины перекоса допускаются в зависимости от величины нагрузки и требуемого срока службы подшипника.

Сепараторы

Однорядные конические роликоподшипники комплектуются следующими типами сепараторов:

- штампованные стальные сепараторы оконного типа, центрируемые по роликам, без суффикса обозначения или с суффиксами J1, J2 или J3.

- литые сепараторы оконного типа из стеклонаполненного полиамида 6,6, центрируемые по роликам, суффикс TN9.

Минимальная нагрузка

Чтобы обеспечить удовлетворительную работу конических роликоподшипников, равно как и всех остальных типов подшипников качения, на них постоянно должна воздействовать минимальная нагрузка.

Это особенно важно в тех случаях, когда подшипники вращаются

с высокими скоростями или подвергаются воздействию больших ускорений или быстрых изменений направления нагрузки.

В таких условиях силы инерции, возникающие в роликах и сепараторе, а также трение в смазочном материале могут оказывать вредное воздействие на условия качения в подшипниковых узлах и вызывать проскальзывание роликов, повреждающее дорожки качения.

Изготовление конического роликового подшипника

Конические роликовые подшипники изготавливаются несколько иначе, чем шариковые или цилиндрические роликовые, например. Основная проблема при их изготовлении состоит в том, чтобы соблюсти правильный угол конуса. От этого зависит качество подшипника и его способность воспринимать осевую нагрузку.

В зависимости от диаметра подшипника его кольца штампуются из прутка или из трубы. Сначала заготовку нагревают до температуры примерно + 1100° С в специальной установке. Затем идет отрезка заготовки, а остальная часть прутка остается прогреваться. Следующая операция – предварительная формовка кольца, следующая операция – окончательная формовка. Если поковка идет из прутка- производится пробивка донышка. Этот процесс используется только в России, он не дает большой производительности и точности изготовления колец.

Мировые производители используют комбинацию штамповки и токарной обработки. При этом используются или прутки, или трубы, как горячекатаные, так и холоднотянутые.

Для небольших диаметров используют пресс для формировки формы и далее доработка на токарном станке. Кольца для подшипников средних размеров, в также сепараторы для них изготавливают методом горячей штамповки и дальнейшей раскатки из нагретого прутка. При этом по технологии предусмотрена токарная обработка на специальных многошпиндельных станках с ЧПУ.

Подшипники больших диаметров изготавливаются на кузнечных прессах, используя метод свободной ковки или на токарных станках из трубной заготовки.

Может быть использован для небольших диаметров метод вытачивания колец сразу из трубы без предварительного формирования на прессе.

После изготовления колец их подвергают термообработке для придания поверхности колец необходимой твердости и износоустойчивости с дальнейшим отпуске в масле. Ведь предварительный нагрев заготовки меняет свойство металла.

Следующая операция — это шлифовка колец, полировка, при необходимости- гальванизация. Металлические ролики для небольших и средних подшипников изготовляются методом рубки заготовок и дальнейшей обработке в специальных барабанах. Большие диаметры изготавливаются на специальных станках. Дальше идет термообработка для получения специального цементируемого слоя.

Потом идёт операция сборки и смазки подшипника. Между каждой операцией происходит проверка качества заготовки.

Хотелось бы отдельно отметить, что каждая компания имеет свои дополнительные операции, которыми она не делится с конкурентами, так как это является производственной тайной. Кроме того, использование тел качения и сепараторов из композитных, синтетических или керамических материалов несколько меняет технологический процесс.

Процесс контроля качества на каждой операции и готовой продукции каждая компания организовывает по-своему. При этом качество не зависит от страны - производителя, все дело в технологическом процесс, который разрабатывают специалисты компании и технологии проверки качества. Этот процесс является собственностью компании.

Виды cтандартных роликовых подшипников

Роликоподшипники могут разделяться на такие виды:

- роликоподшипники с короткими цилиндрическими роликами;

- роликоподшипники с длинными цилиндрическими роликами;

- роликоподшипники с витыми роликами;

- роликоподшипники с игольчатыми роликами;

- роликоподшипники с витыми роликами;

- конические роликоподшипники;

- сферические роликоподшипники.

Конический роликоподшипник, о котором идет речь, воспринимает одновременно или поочередно две нагрузки. Это нагрузка вдоль оси подшипника и нагрузка поперёк оси подшипника. Относятся они поэтому к подшипникам радиально- упорного типа. Причем чем больше конус верхнего кольца подшипника, тем большую осевую нагрузку они воспринимают. Следует отметить, что по сравнению с цилиндрическим роликоподшипником или сферическим, скорость вращения конического намного ниже. Но их преимуществом является стабильное положение роликов, так как профиль роликов не дает проскальзыванию по длине во время вращения. Кроме этого, работает сила посадки, которая и прижимает к борту нижнего кольца.

Эти факторы дают возможность применять эти виды подшипников в механизмах, имеющих высокую нагрузку на вал, в тех случаях, когда невозможна установка парных подшипников и просто упорных подшипников. Поэтому их применяют в промышленности достаточно часто.

Описание типов конических подшипников, применяемых в промышленности

Самый распространённый тип конического подшипника – это однорядный конический подшипник TS . Такой узел состоит из верхнего и нижнего кольца, и сепаратора с роликами.

Подшипник – это конструктивный узел, предназначенный для подвижных соединений деталей и являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью.

Подшипники качения стандартизованы, то есть это наиболее распространенные стандартные сборочные единицы, изготовляемые на специализированных предприятиях. Они обладают полной внешней взаимозаменяемостью по присоединительным поверхностям, что обеспечивает простой монтаж и замену изношенного подшипника при сохранении рассчитанного или заданного функционального режима в полном объеме.

Подшипники, являясь опорами для подвижных частей, определяют их положение в механизме и несут значительные нагрузки.

Подшипники качения имеют следующие основные преимущества по сравнению с подшипниками скольжения:

- обеспечивают более точное центрирование вала

- имеют более низкий коэффициент трения

- имеют небольшие осевые размеры

К недостаткам подшипников качения можно отнести:

- повышенную чувствительность к неточностям монтажа и установки

- жесткость работы, отсутствие демпфирования колебаний нагрузки (принудительное подавление колебаний)

- относительно большие радиальные размеры

Принято считать:

Внешняя поверхность наружного кольца сопрягается с поверхностью отверстия детали, в которую вкладывается подшипник. Эту деталь принято называть корпусом (на пример корпус редуктора, КПП, вращающая на валу шестерню).

Поверхность отверстия внутреннего кольца сопрягается с цилиндрической, на которую надевается подшипник – она называется вал.

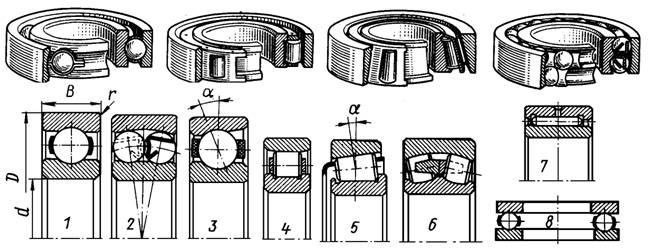

D – наружный диаметр; d – внутенний диаметр; B – ширина колец; 1 – наружное кольцо с дорожкой качения; 2 – тело качение 3 – внутренние кольцо с дорожкой качения; 4 – сепаратор (разделяющий и направляющий тела качения).

1. Маркировка подшипников качения

Система условных обозначений подшипников и размеров регламентируется следующими стандартами:

Согласно ГОСТ 3189-89 описывает 4 диапазона диаметров, обозначение которых имеет специфическое отличия:

- 1 – диаметр до 10 мм (кроме 0,6; 1,5 и 2,5 мм);

- 2 – от 10 до 20 мм;

- 3 – от 20 до 495 мм (кроме 22; 28 и 32 мм);

- 4 – от 500 и более мм.

Для первого диапазона диаметры 0,6; 1,5 и 2,5 мм обозначаются через дробь.

- 1 цифра равняется значению диаметра внутреннего кольца подшипника в мм (шаг один миллиметр);

- 2 цифра равна 5 если диаметр внутреннего кольца подшипника имеет дробное значение.

Для второго диапазона

- 1 и 2 цифры равняется значению диаметра внутреннего кольца подшипника в мм согласно кодировке:

Для третьего диапазона

- 1 и 2 цифра диаметр внутренних колец подшипников с шагом 5 мм (умножаем на 5);

- Для ненормализованных диаметров 3-ья цифра равняется 9. (если диаметр внутреннего кольца не целое число).

Для четвертого диапазона диаметры внутренних колец подшипников указываются в явном виде.

Исключение – диаметры внутреннего кольца 0,6; 1,5; 2,5; 22 ; 28 и 32 мм, маркируются с помощью дроби. Цифра перед дробью указывает серию диаметров.

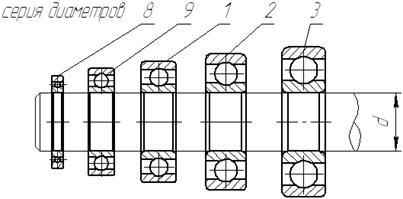

Серия диаметров 3 цифра

Серия диаметров указывает диаметр внешнего кольца подшипника при неизменном диаметре внутреннего кольца и обозначается в порядке увеличения диаметра наружного диаметра 3 цифра:

Исключение если нет серии ширин в коде, то 7 – нестандартный внешний диаметр; 8 – нестандартный по значению ширины подшипник; 9 – ненормализованный размер.

Тип подшипников 4 цифра

| 0 | Шариковый радиальный |

| 1 | Шариковый радиальный сферический |

| 2 | Роликовый радиальный с короткими цилиндрическими роликами |

| 3 | Роликовый радиальный со сферическими роликами |

| 4 | Роликовый радиальный с длинными цилиндрическими или игольчатыми роликами |

| 5 | Роликовый радиальный с витыми роликами |

| 6 | Шариковый радиально-упорный |

| 7 | Роликовый конический |

| 8 | Шариковый упорный, шариковый упорно-радиальный |

| 9 | Роликовый упорный, роликовый упорно-радиальный |

Радиальные шариковые подшипники– наиболее простые и дешевые. Они допускают небольшие перекосы вала (до 1/4°) и могут воспринимать осевые нагрузки, но меньшие радиальных. Эти подшипники широко распространены в машиностроении.

Радиальные роликовые подшипники благодаря увеличенной контактной поверхности допускают значительно большие нагрузки, чем шариковые. Однако они не воспринимают осевые нагрузки и плохо работают при перекосах вала. В роликовых цилиндрических и конических подшипниках с комбинированными (бочкообразными) роликами концентрация нагрузки от неизбежного перекоса вала существенно снижается. Аналогичное сравнение можно провести и между радиально-упорными шариковыми (рис. 3) и роликовыми (рис. 5) подшипниками.

Самоустанавливающиеся шариковые (рис. 2) и роликовые (рис. 6) подшипники применяют в тех случаях, когда допускают значительный перекос вала (до 2…3°). Они имеют сферическую поверхность наружного кольца и ролики бочкообразной формы. Эти подшипники допускают небольшие осевые нагрузки.

Применение игольчатых подшипников (рис. 7) позволяет уменьшить габариты (диаметр) при значительных нагрузках. Упорный подшипник (рис. 8) воспринимает только осевые нагрузки и плохо работает при перекосе оси.

Разновидность конструкции подшипника 5 и 6 цифра.

Указывается тип сепаратора, количество рядов тел вращения, вид тел вращения, применение бортов на кольцах подшипника и т.д.

Серия Ширин 7 цифра

серия ширин 7, 8, 9, 0, 1, 2, 3, 4, 5, 6.

Перечень серий ширин или высот указан в порядке увеличения размера ширины или высоты.

Существует зависимость между серии диаметров и серии шин.

7,8 – особо узкие; 9 – узкие, 0,1 – нормальные; 2 – широкие; 3,4,5,6 особо широкие.

Так же в обозначении важно знать класс точности подшипника (Дополнительное обозначение (слева)) – существует шесть основных классов точности 0 (нормальный), 6, 5, 4, 2, Т и два особо грубых 8 и 7. Самый точный класс – Т, грубый – 0.

- могут быть поставлены подшипники более грубых классов: 8 и 7.

- 0, 6, 5, 4, 2, Т – для шариковых и роликовых радиальных и шариковых радиальноупорных подшипников;

- 0, 6, 5, 4, 2 – для упорных и упорно-радиальных подшипников;

- 0, 6, 5, 4, 2 – для роликовых конических подшипников.

Кроме того, установлены дополнительные классы точности 8 и 7 грубее класса точности 0 для применения по заказу потребителей в неответственных узлах.

Нули в обозначении не ставятся, если нет слева обозначения значащего символа. Характеристика основных видов нагружения колец подшипников качения.

Во время работы кольца подшипника испытывают различные режимы постоянных и переменных нагрузок, и в результате можно выделить три вида нагружения: местное, циркуляционное и колебательное.

Местное нагружение – на подшипник действует результирующая радиальная нагрузка, которая воспринимается одним и тем же ограниченным участком дорожки качения и передается соответствующему участку посадочной поверхности вала или отверстия.

Кольца, которые попадают под действие местного нагружения, должны монтироваться с гарантированным зазором или по переходной посадке при минимальном натяге. Это необходимо для того, чтобы кольцо, подвергаемое местному нагружению, при пусках машины или кратковременных перегрузках, проворачивалось бы на небольшой угол. При этом под воздействие нагрузки подводится новый участок кольца, что обеспечивает более равномерный его износ.

Циркуляционное нагружение – возникает, когда кольцо вращается относительно постоянной по направлению радиальной нагрузки, а также, когда нагрузка вращается относительно неподвижного или подвижного кольца. Действующая на подшипник радиальная нагрузка воспринимается и передается телами качения в процессе вращения последовательно по всей длине окружности.

При циркуляционномнагружении кольцо должно монтироваться по посадке с небольшим натягом, чтобы исключить проскальзывание относительно посадочной поверхности.

Колебательным нагружением – называется такой его вид, при котором неподвижное кольцо подвергается одновременному воздействию постоянной по направлению F и вращающейся Fr, меньшей по величине, радиальных нагрузок. Равнодействующая этих нагрузок совершает колебательное движение относительно неподвижной радиальной силы.

При колебательном нагружении кольцо должно монтироваться по переходной посадке с минимальным натягом для получения возможности проворота кольца в процессе работы с целью обеспечения более равномерного износа.

Вид нагружения кольца подшипника качения существенно влияет на выбор его посадки. Рассмотрим типовые схемы механизмов и особенности работы подшипников в них.

Первая типовая схема.

Внутренние кольца подшипников вращаются вместе с валом, наружные кольца, установленные в корпусе, неподвижны. Радиальная нагрузка Р постоянна по величине и не меняет своего положения относительно корпуса.

Вторая типовая схема.

Наружные кольца подшипников вращаются вместе с зубчатым колесом. Внутренние кольца подшипников, посаженные на ось, остаются неподвижными относительно корпуса. Радиальная нагрузка Р постоянна по величине и не меняет своего положения относительно корпуса.

Третья типовая схема.

Внутренние кольца подшипников вращаются вместе с валом, наружные кольца, установленные в корпусе, – неподвижны. На кольца действуют две радиальные нагрузки, одна постоянна по величине и по направлению Р, другая, центробежная, вращающаяся вместе с валом.

Поля допусков по присоединительным размерам. Методика выбора посадок подшипников качения.

Подшипник качения изготавливается таким образом, что устанавливается в качестве опоры для вращения детали без всякой дополнительной обработки. Следовательно, внутреннее кольцо является готовым посадочным отверстием, а наружное кольцо – готовым посадочным валом.

Классы точности подшипников характеризуются допуском на размер, а для получения посадки необходимо нормировать основное отклонение и направление расположения допуска относительно номинального размера, т.е. нормировать поле допуска.

Основное отклонение посадочного места внутреннего кольца обозначается прописной буквой L, а наружного – строчной буквой l. Поле допуска образуется основным отклонением и допуском соответствующего класса точности. Таким образом, для внутреннего диаметра подшипника установлены поля допусков и квалитеты L8, L7, L0, L6, LХ, L5, L4, L2, LТ, а для наружного диаметра – l8, l7, l0, lХ, l6, l5, l4, l2, lТ.

Наружное кольцо подшипника устанавливается в отверстие корпуса и считается как основной вал, то есть поле допуска кольца l относительно номинального размера расположено вниз от нулевой линии D (рисунок ниже) и посадки вследствие этого подбираются по системе вала.

Как видно из схемы самый грубой допуск на изготовление имеет квалитет 8, а самый точный квалитет Т.

Расположение полей допусков при образовании посадок с подшипниками классов точности 0 и 6 приведено на рисунке ниже.

Если сравнить поля допусков для присоединительных поверхностей, то видно, что допуски для отверстий на один квалитет больше, чем для валов, то есть точность отверстия на 60% меньше чем у вала. Объясняется это тем, что при прочих равных условиях изготовить и проконтролировать отверстие сложнее и дороже чем вал.

В табл. 1 указаны категории и классы точности подшипников, для которых они предусмотрены, и те дополнительные технические требования, которые они устанавливают (таблица дана в сокращении).

Таблица 1 – Посадки шариковых и роликовых радиальных и упорно-радиальных подшипников

- рекомендуются при осевой регулировке колец радиально-упорных подшипников

- •при регулируемом наружном кольце с циркуляционном нагружением радиальноупорных подшипников рекомендуются посадки Js7/l0 и Js7/l6

Одним из условий безупречной работы подшипника является его посадка. Т.е. вид соединения подшипника с корпусом и валом. Посадкой регламентируется положение наружного и внутреннего колец подшипников в радиальном направлении, а также фиксация от проворота относительно корпусных деталей. Посадочная поверхность корпусной детали должна плотно соприкасаться с поверхностью подшипника, поэтому на ней недопустимы выступы, заусенцы, разные неровности, которые будут снижать грузоподъемность подшипника.

При наличии недопустимого зазора между посадочными поверхностями подшипника и корпусной детали между ними может возникнуть скольжение, что способствует быстрому износу или повреждению посадочной поверхности. Подшипники должны быть смонтированы таким образом, чтобы температурные изменения не вызывали их защемления или недопустимых зазоров. Наконец, в большинстве машин требуется, чтобы подшипник можно было легко монтировать и демонтировать.

Обозначение посадок подшипников качения на чертежах.

Структура обозначения подшипниковых посадок точно такая же, как и в общей системе допусков и посадок, то есть в виде дроби, когда в числителе указывается поле допуска отверстия, а в знаменателе – поле допуска вала (рисунок ниже).

Хотя традиционно посадки принято записывать в таком виде, стандартом установлены и другие формы обозначений.

Допуски и предельные отклонения размеров подшипников качения по ГОСТ 25256-82.

ГОСТ 520-2011 устанавливает для разных типов подшипников качения классы точности: - нормальный, 6, 5, 4, Т, 2 - для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников; - 0, нормальный, 6Х, 6, 5, 4, 2 - для роликовых конических подшипников; - нормальный, 6, 5, 4, 2 - для упорных и упорно-радиальных подшипников. Классы указаны в порядке повышения точности.

Класс точности указывается перед условным обозначением подшипника через разделительную черту, например, 6-308, 5-36210; в случае отсутствия дополнительных требований, класс точности 0 не указывается, например 7306.

Поля допусков и технические требования к посадочным поверхностям валов и корпусов устанавливает ГОСТ 3325-85.

Посадки подшипников качения осуществляют: в корпус – в системе вала, на вал – в системе отверстия. Это означает, что предельные отклонения присоединительных размеров D и d не зависят от посадок. Поле допуска размера D наружного кольца является основным валом и обозначается буквой l (латинская "эль") с указанием класса точности подшипника, например:l0, l6, l5, предельные отклонения D зависят от типа и класса точности подшипника (табл.13) .

К посадочным поверхностям под подшипники качения предъявляют повышенные требования к точности формы и качеству поверхности. Отклонения формы поверхностей корпусов и валов не должны превышать для подшипников 0 и 6 классов значений, равных IT/4, а для подшипников 5 и 4 классов – IT/8.

Наиболее значительное отрицательное влияние на работоспособность подшипников качения оказывают конусообразность и овальность посадочных поверхностей, поэтому для этих поверхностей указывают допуск круглости и допуск профиля продольного сечения.

Шероховатость поверхностей устанавливается в зависимости от класса точности подшипника и диаметра (табл. 12) .

Выбор посадок подшипников качения

Посадки подшипников качения на вал и в корпус зависят от вида нагружения, величины и характера нагрузок, размера и конструкции подшипника, класса точности подшипника.

Различают три вида нагружения подшипников (ГОСТ 3325-85): местное,циркуляционное и колебательное.

При местном нагружении нагрузка воспринимается ограниченым участком дорожки кольца.

При циркуляционном нагружении радиальная сила воспринимается последовательно всеми элементами дорожки качения.

Колебательное нагружение – комбинированный вид нагружения.

В случае местного нагружения основное отклонение принимается по табл.7 в зависимости от размера, конструкции корпуса (разъемный, неразъемный), уровня перегрузок.

При циркуляционном нагружении посадка выбирается на основе расчета совместных деформаций колец, возникающих вследствие натяга при посадке вращающегося кольца на вал или корпус, с учётом условия обеспечения оптимального радиального зазора в зоне сопряжения тел качения с поверхностью дорожки качения. В упрощенном виде этот расчет сводится к вычислению интенсивности нагружения PR:

где: Fr- расчетная радиальная сила, действующая на опору;

B - посадочная ширина подшипника, мм;

k1 - коэффициент, учитывающий динамические перегрузки;

k2 - коэффициент, учитывающий ослабление посадки при полом вале или тонкостенном корпусе;

k3 - коэффициент, учитывающий влияние осевых сил на перераспределение радиальных сил по рядам тел качения, в случае применения двухрядных конических роликовых подшипников или сдвоенных шарикоподшипников.

Значения k3 зависят от величины

Fa×ctgα/Fr

где Fa – осевая сила; α - угол контакта, град.

Значения коэффициентов k1, k2, k3 находят из табл. 9, 10 и 11 .

В случае циркуляционного нагружения основное отклонение, сопряженной с подшипником детали, принимают по табл.8 , исходя из рассчитанного PR, с учетом диаметра и класса точности подшипника.

Допуски корпусов или валов при местном нагружении кольца подшипника принимают по 7-му квалитету точности (IT7), если подшипник 0-го или 6-го класса и по IT6, если 5-го или 4-го класса.

Допуски корпусов или валов при циркуляционном нагружении кольца принимают по 6-му квалитету (IT6) при классе точности подшипника 0 или 6 и по IT5 для 5-го или 4-го класса.

Примеры расчета посадок подшипников качения

Рассмотрим пример расчета и выбора посадок подшипников качения, входящих в представленный на рис. 2 узел.

Исходные данные:

подшипник 6-7309 – однорядный конический, 6-го класса точности;

радиальная реакция опоры Fr = 20000 Н;

условия работы – удары, вибрация, перегрузка до 300%;

вал – полый с диаметром отверстия d1 = 20 мм;

корпус неразъемный; вращается вал, корпус – неподвижен.

1. По справочнику находим посадочные размеры подшипника – диаметр наружного кольца – D = 100 мм, внутреннего – d = 45 мм, посадочная ширина, т.е. ширина без учёта радиусов закругления – B = 26 мм;

2. Нижние предельные отклонения колец определяем по табл.13 – eiD = -0,013 мм, EId = -0,01 мм, верхние отклонения равны 0, тогда D = 100 -0,013, d = 45 -0,01.

Вид нагружения колец: наружное – местное, внутреннее – циркуляционное.

3. Основное отклонение корпуса находим по табл.7 с учетом того, что: корпус неразъемный, перегрузка 300%, D = 100 мм., получим основное отклонение – Н.

Поле допуска отверстия корпуса с учетом класса точности подшипника – Н7.

Посадка наружного кольца в корпус – 100Н7/l6. Пользуясь табл. 1 и табл. 2 строим схему расположения полей допусков ( рис. 3а ).

4. Основное отклонение валов определятся по интенсивности нагружения PR. Для этого необходимы коэффициенты, входящие в уравнение.

Коэффициент k1 = 1,8 (табл.9) , с учетом перегрузки 300%;

k2 = 1,6, т.к. d1/d = 20/45 = 0,44, а отношение наружнего и внутреннего диаметров подшипника D/d = 100/45 = 2,22;

k3 = 1,0, поскольку подшипник однорядный.

Вычислим интенсивность нагружения:

По табл.8 находим основное отклонение вала – n; поле допуска вала, с учетом класса точности подшипника – n6.

Посадка внутреннего кольца на вал - 45 L6/n6.

Пользуясь табл.1 и табл.4 строим схему расположения полей допусков (рис. 3б) .

Подшипники радиально-упорные с коническими роликами предназначены для восприятия одновременно действующих радиальных и осевых нагрузок. Допустимая частота вращения значительно ниже, чем у подшипников с короткими цилиндрическими роликами, а способность к восприятию осевой нагрузки определяется углом конусности наружного кольца. С увеличением угла конусности осевая грузоподъемность возрастает при уменьшении радиальной. Перекос вала относительно оси корпуса недопустим.

Типы: 7000, 27000, 97000, 77000.

| Однорядные подшипники типов 7000 и 27000 предназначены для восприятия радиальных и односторонних осевых нагрузок. Допускается раздельный монтаж колец, а также регулирование осевой игры и радиального зазора, как при установке, так и в процессе эксплуатации подшипника. Подшипники можно устанавливать с предварительным натягом, который создается при их монтаже в одной опоре. |

| Двухрядные подшипники типа 97000 предназначены для восприятия радиальных и двусторонних осевых нагрузок. Заданный радиальный зазор и осевая игра в подшипнике обеспечиваются подшлифовыванием дистанционного кольца, установленного между внутренними кольцами. Допустимая радиальная нагрузка в 1,7 раза выше, чем радиальная нагрузка у соответствующего однорядного подшипника. Осевая нагрузка подшипников типа 9700 (а = 10-17°) не должна превышать 40% от неиспользованной допустимой радиальной нагрузки. |

| Четырехрядные подшипники типа 77000 предназначены для, восприятия больших радиальных и относительно небольших двусторонних осевых нагрузок. Допускается регулирование радиального зазора и осевой игры между соседними рядами роликов путем шлифования или замены дистанционных колец, установленных между наружными и внутренними кольцами. Допустимая радиальная нагрузка в 3 раза выше, чем у соответствующего однорядного подшипника. Осевая нагрузка не должна превышать 20% неиспользованной допустимой радиальной нагрузки. Применяются в первую очередь в тяжелом машиностроении и прокатном оборудовании, так как способны воспринимать высочайшие нагрузки радиального типа и в меньшей степени двухсторонние осевые. |

Импортные подшипники этого типа относятся к следующим наиболее распространенным сериям: 30200 (например, 30203 — наш аналог 7203), 30300 (30305, аналог 7305), 31300 (31310, аналог 27310), 32000Х (32008Х, аналог 2007108), 32200 (32218, аналог 7518), 32300 (32313, аналог 7613), 32900 (32915, аналог 2007915), 33000 (33010, гипотетический аналог — 3007110), 33100 (33110, гипотетический аналог 3007710), 33200 (33206, гипотетический аналог — 3007206). Под гипотетическими аналогами подразумеваются такие типы, которые нашей промышленностью не выпускаются, но имели бы такой номер. Также есть и изделия менее распространенные, серий T, JK, K и других.

Сепараторы конических подшипников штампованные и точеные.

Допустимые частоты вращения конических роликоподшипников по сравнению с подшипниками, имеющими цилиндические ролики, значительно ниже, они примерно такие же, как у сферических роликоподшипников. Конические роликоподшипники разъемные, что позволяет производить раздельный монтаж и демонтаж наружных и внутренних колец с комплектом роликов.

Особенности эксплуатации радиально-упорных конических подшипников. Допустимые частоты вращения у изделий этой конструкции ниже, чем у цилиндрических роликоподшипников и примерно равны таковым сферических двухрядных.

Допускается раздельный монтаж колец, а также регулирование осевого зазора, причем не только в процессе установки, но и при эксплуатации. Можно устанавливать с предварительным натягом.

Двух и четырехрядные подшипники фиксируют положение вала относительно корпуса в осевом направлении в обе стороны.

Читайте также: