Определить тип посадки и рассчитать ее на максимум и минимум

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Размерной цепью называется совокупность взаимосвязанных размеров, образующих замкнутый контур и определяющих взаимное положение поверхностей (или осей) одной или нескольких деталей. Размеры, входящие в размерную цепь, не могут назначаться независимо, т. е. числовое значение, по крайней мере, одного из размеров цепи и его точность определяются остальными номинальными размерами.

Размерная цепь состоит из отдельных звеньев. Звеномназывается каждый из размеров, образующих размерную цепь. Звеньями размерной цепи могут быть линейные или угловые параметры: диаметры отверстий или валов; межосевые расстояния; отклонения, определяемые неидеальностью формы и расположения поверхностей и т. п.

Исходные и составляющие звенья

На стадии проектирования ПУ при разработке чертежей общего вида исходнымиразмерами (звеньями) обычно являются осевые зазоры, к которым предъявляются основные требования по точности, определяющие качество ПУ в соответствии с техническими требованиями, условиями и стандартами.

В процессе сборки ПУ, в соответствии со сборочным чертежом, исходный размер получается, обычно, последним, замыкая размерную цепь. В этом случае такой размер называется замыкающим, представляя собой результат сборки деталей (звеньев размерной цепи).

Составляющимизвеньями размерной цепи называются все остальные звенья. Составляющие звенья размерной цепи в зависимости от их влияния на замыкающее (исходное) звено подразделяют на увеличивающие и уменьшающие звенья.

Увеличивающие размеры (звенья) – размеры, с увеличением которых замыкающий размер увеличивается.

Уменьшающие размеры (звенья) – размеры, с увеличением которых замыкающий размер уменьшается.

При выполнении студентами домашних заданий, курсовых работ и проектов наиболее часто, из перечисленных в классификации , применяют три метода достижения точности исходного звена:

2) вероятностный метод, при котором учитываются законы рассеяния размеров деталей и случайный характер их сочетания в сборке;

3) метод регулирования, основанный на применении регуляторов, компенсирующих значительные отклонения замыкающих размеров от заданных значений.

Второй и третий методы относятся к методу неполной взаимозаменяемости

Детали соединяются на этапе сборки без пригонки, регулирования и подбора. При любом сочетании размеров деталей, изготовленных в пределах расчетных допусков, значения замыкающего звена не выходят за установленные пределы.

Преимущества метода – сборка без пригонки, регулирования и подбора.

Недостатки метода – допуски составляющих звеньев получаются меньше, чем при расчетах остальными методами, это повышает точность, но может оказаться неэкономичным в случае серийного и массового производства.

Область применения – в индивидуальном и мелкосерийном производстве, которым присуще назначение малых величин допуска на исходное звено при небольшом числе составляющих звеньев размерной цепи.

Пример конструкции, имеющей взаимосвязанные размеры (трехзвенная размерная цепь).

A2– замыкающий размер

A1 – увеличивающий размер

A3 – уменьшающий размер

Простейшая размерная цепь: вал в отверстии.

Номинально: D=d, ∆=0.

Предельные отклонения для замыкающего размера (зазора) могут быть заданы по разному: например, как отклонение в микрометрах:

или как нулевой номинальный размер с указанием предельных отклонений в миллиметрах:

Трехзвенная размерная цепь – все увеличивающие размеры сводятся к одному увеличивающему, все уменьшающие размеры сводятся к одному уменьшаюшему.

Перечень документов по охране труда. Сроки хранения: Итак, перечень документов по охране труда выглядит следующим образом.

Основные направления социальной политики: В Конституции Российской Федерации (ст. 7) характеризуется как.

Б4 Б3

|  |  |  |  |

Б5 Б6 Б8 Б1 Б2

|  | |

| ||

Б1, Б2, Б5, Б6, Б7, Б8 – уменьшающие звенья.

Б3, Б4 – увеличивающие звенья.

БD – замыкающее звено.

Размеры составляющих звеньев определяем непосредственно по сборочному чертежу в соответствии с заданным масштабом (1 : 1). После этого приводим все размеры к ряду нормальных линейных размеров, которые выбираются из ряда предпочтительных чисел.

Б1 – ширина кольца 23 мм Б2 – длина вставки 19 мм

Б3 – длина крышки 14 мм Б4 – длина корпуса 192 мм

Б5 – ширина подшипника 16 мм Б6 – длина вала 128 мм

Б7 – ширина прокладки 2 мм Б8 – ширина подшипника 16 мм

БD – замыкающие звено 2 мм

Проверяем правильность определения размеров по формуле:

|  |

где БD - исходное звено РЦ, мм;

|

Бj - составляющая увеличивающегося звена, мм;

|

Бj - составляющая уменьшающегося звена, мм;

к - количество уменьшающих звеньев

n - количество увеличивающих звеньев

Общее количество (m) звеньев РЦ, включая и исходное, m=k+n+1;

1.2 Расчет РЦ на максимум и минимум

1.2.1 Метод равных допусков

На практике этот метод применяют, если составляющие размеры имеют один порядок (например, входят в один интервал диаметров) и могут быть выполнены с примерно одинаковой экономической точностью. В этом случае можно принять:

ТБ1 = ТБ2 = . =ТБm-1= ТБср

То есть, мы определяем допуски на составляющие звенья, считая, что допуски составляющие звенья одинаковы, независимо от размера.

ТБср=ТБD / (m-1)= 1000 /8 = 125 ТБср = 125 мкм

1.2.2 Метод одного квалитета.

Этот метод применяют, если все составляющие цепь размеры могут быть выполнены с допуском одного квалитета и допуски составляющих размеров зависят от их номинального значения. Требуемый квалитет определяют следующим образом

Определяем допуски на составляющие звенья, назначая их по квалитету, выбираемому по коэффициенту “а”, рассчитываемому по формуле:

где ij- единица допуска для каждого составляющего звена; таб. 1.1(3). По значению аср - выбирается квалитет по ГОСТ 25346-82.

При этом TБ∆ ³TБj 1000 ³ 958

Выбираем квалитет №10, но так как при назначении допусков на составляющие звенья остается недоиспользованный допуск, на некоторые звенья назначаем допуск по квалитету №11:

Если размеры отверстия и вала распределяются по нормальному закону с центром группирования в середине поля допуска и средним квадратическим отклонением, равным , тогда значения зазора (натяга) также будут распределяться по нормальному закону симметрично относительно среднего значения (Sср или Nср).

Вероятностные характеристики посадки определяются по следующим формулам

- среднее квадратическое отклонение посадки:

- вероятностный допуск посадки:

- вероятностные зазоры и натяги:

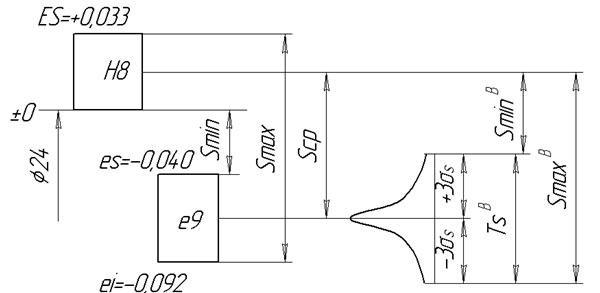

Для посадки Ø определить вероятностные зазоры и сравнить их с зазорами, рассчитанными на максимум минимум.

1 По ГОСТ 25346-86 и ГОСТ 25347-86 находим обозначение посадки:

2 Определим предельные зазоры:

3 Определим вероятностные характеристики посадки:

4 Построим схему полей допусков и приведем на ней кривую распределения зазоров:

Рисунок 1 Схема полей допусков и распределения вероятных зазоров

Из расчета видно, что вероятностный максимальный зазор уменьшился, а минимальный увеличился. Это показывает, что в посадках крайне редко встречаются сочетания предельных размеров отверстия и вала.

Метод расчета учитывает только предельные отклонения звеньев размерной цепи и самые неблагоприятные их сочетания (например, все увеличивающие звенья имеют наибольшие предельные размеры, а все уменьшающие – наименьшие предельные размеры или наоборот).

5.1.1. Прямая задача может решаться двумя способами: способом назначения равных допусков или назначения допусков одного квалитета.

Способ назначения равных допусков применяют в случаях, когда номинальные размеры составляющих звеньев входят в один интервал размеров и могут быть выполнены с одинаковой точностью. Допуск каждого составляющего звена в этом случае равен

где – допуск исходного звена, мкм.

Полученный допуск корректируют для отдельных составляющих звеньев в зависимости от их значений, конструктивных и технологических требований так, чтобы удовлетворялось уравнение

т.е. сумма допусков составляющих звеньев должна быть равна допуску исходного звена. При корректировке стремятся использовать стандартные поля допусков по ГОСТ 25347-82.

Способ равных допусков находит ограниченное применение, поскольку сравнительно редко встречаются размерные цепи, составляющие звенья которых входили бы в один интервал размеров. Обычно этот способ используют для быстрой предварительной оценки среднего значения искомых допусков в целях установления их приемлемости и последующей корректировки.

Способ назначения допусков одного квалитета исходит из условия, что составляющие звенья выполнены по какому-либо одному квалитету. В этом случае расчетное число единиц допуска, одинаковое для всех составляющих звеньев,

где – единица допуска i-того составляющего звена, определяемая по табл. П.6, мкм; – в мкм.

Примечание. При решении по формулам (5.2) и (5.4) из числа составляющих звеньев цепи исключают размеры покупных деталей и сборочных единиц, точность которых уже установлена стандартами (например, размеры подшипников качения).

Сравнивая полученное расчетное значение с ближайшим в табл. П.7 табличным значением , устанавливают квалитет и по табл. 6 ГОСТ 25346-89 назначают допуски составляющих звеньев. В общем случае не будет равно и поэтому для выполнения уравнения (5.3) допуски одного или нескольких звеньев корректируют, исходя из конструктивных и технологических требований.

По заданным предельным значениям исходного звена и находят его верхнее и нижнее предельные отклонения:

где – номинальный размер исходного звена, определяемый по формуле (5.1), мм. С учетом принятых допусков назначают предельные отклонения и составляющих размеров так, чтобы выполнялись условия:

Для увеличивающих звеньев предельные отклонения рекомендуется назначать как для основных отверстий, принимая и , а для уменьшающих звеньев – как для основных валов, принимая и .

Примечание. Если предельные отклонения исходного звена симметричны относительно его номинального размера, т.е. равны , то предельные отклонения составляющих звеньев рекомендуется также выбирать равными .

Сущность решения прямой задачи методом максимума-минимума рассмотрим на следующем примере.

Пример. Определить допуски и предельные отклонения составляющих звеньев размерной цепи узла, представленного на рис. 5.1 ( мм, мм, мм, мм, мм), если предельные значения исходного звена (зазора) равны мм и мм.

Ввиду значительного различия составляющих звеньев цепи решение задачи способом назначения равных допусков нецелесообразно. Применяем способ назначения допусков одного квалитета.

Порядок расчета

5.1.1.1. Пользуясь рис. 5.1, выявляем увеличивающие ( , ) и уменьшающие ( , , ) звенья, строим схему размерной цепи (рис. 5.2).

5.1.1.2. По формуле (5.1) определяем номинальный размер исходного звена: мм.

5.1.1.3. На основании зависимостей (5.5) и (5.6) находим предельные отклонения исходного звена:

Таким образом, исходное звено мм, а его допуск = 0,5 мм = 500 мкм.

5.1.1.4. Из табл. П.6 выписываем значения единицы допуска для интервалов, соответствующих номинальным размерам звеньев : мкм, мкм, мкм, мкм, мкм.

5.1.1.5. По формуле (6.4) определяем расчетное число единиц допуска:

5.1.1.6. Сравнивая полученное значение с ближайшим в табл. П.7 табличным значением , устанавливаем квалитет 10 и по табл. 6 ГОСТ 25346-89 назначаем допуски составляющих звеньев: мм, мм, мм, мм, мм.

5.1.1.7. Пользуясь формулой (5.3), находим, что мм, и поэтому допуск одного или сумму допусков нескольких составляющих звеньев необходимо уменьшить на 0,016 мм. Выбираем для этого звенья , которые легко обработать с более высокой точностью, и вместо допусков мм устанавливаем для них допуски мм, т.е. уменьшаем в сумме на 0,016 мм.

5.1.1.8. Назначаем предельные отклонения составляющих звеньев размерной цепи:

5.1.1.9. На основании формул (5.7) и (5.8) получаем, что

Следовательно, предельные отклонения составляющих звеньев выбраны правильно.

5.1.2. Обратная задача. Сущность её решения методом максимума-минимума рассмотрим на следующем примере.

Пример.Определить номинальный размер, допуск и предельные отклонения замыкающего звена (зазора) размерной цепи узла, представленного на рис. 5.3 ( мм, мм, мм и мм), если для увеличивающих звеньев установлены поля допусков F8, а для уменьшающих – d9.

Порядок расчета

5.1.2.1. Пользуясь рис. 5.3, выявляем увеличивающие ( ) и уменьшающие ( ) звенья, строим схему размерной цепи (рис. 5.4).

5.1.2.2. По формуле (5.1) определяем номинальный размер замыкающего звена:

5.1.2.3. По табл. 7 и 8 ГОСТ 25347-82 находим предельные отклонения составляющих звеньев:

5.1.2.4. На основании формул (5.7) и (5.8) устанавливаем предельные отклонения и допуск замыкающего звена:

5.1.2.5. По формуле (5.3) получаем, что мм, следовательно, задача решена правильно: мм.

Читайте также: