Обработка кромки металлического листа

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Резка материалов - процесс разъединения материала на части, размеры которых являются основой для получения элемента конструкции, а также для удаления некоторых объемов материала для получения заданной формы и размеров детали. Одной из разновидностей резки материалов является подготовка кромок материала под сварку. Как правило, для наиболее широкого применяемых методов сварки для подготовки металлических элементов под сварку разделку кромок осуществляют, если их толщина превышает 5 мм. При толщине до 5 мм сварку могут осуществлять без разделки кромок с зазором (для лучшего провара) или без зазора, если тепловая энергия источника нагрева достаточна для провара материала. Резка материалов может осуществляться механическим оборудованием (гильотинные и вибрационные ножницы, токарные, строгательные и фрезерные станки, механические ножницы), газопламенным способом, электродуговыми, газоэлектрическими и лучевыми методами.

Обзор процессов подготовки кромок

Механическая резка материалов основана на преодолении их сопротивления противостоять воздействию более твердого материала (инструмента). Механическая резка отличается от других методов резки более точным изготовлением детали нужных размеров и форм. С увеличением толщины характеризуется снижением производительности и низкой экономичностью. Механическая резка практически не используется применительно к деталям криволинейной и сложной формы. При подготовке кромок может использоваться на заключительной стадии, когда производится доводка детали до нужного размера и формы или для удаления продуктов других процессов с поверхности, которая подлежит сварке.

Пламенная резка является самим распространенным видом обработки металлов. Особенно получила распространение кислородная резка металлов, широко применяющаяся в металлургической и машиностроительной промышленности. Процесс кислородной резки основан на сгорании металла (стали и сплавы титана) в струе кислорода и удалении этой струёй образующихся окислов. При этом осуществляется непрерывный подогрев металла газовым пламенем. Процесс резки начинается с нагревания металла в начальной точке реза до температуры, достаточной для воспламенения (начала интенсивного окисления) данного металла в кислороде, которая несколько ниже температуры его плавления. Так для низкоуглеродистой стали температура воспламенения составляет 1350°С – 1360°С. С повышением содержания углерода или других легирующих элементов эта температура понижается. Нагрев осуществляется подогревающим пламенем, образуемым при сгорании горючего газа или жидкости в кислороде. Когда температура нагрева металла достигает требуемой величины, пускается струя технически чистого (98 - 99 %) кислорода. Время нагрева зависит от вида горючего газа или жидкости. Наименьшее время подогрева у ацетиленово-кислородного пламени. Струю кислорода, выходящего обычно из центрального канала мундштука и идущего непосредственно на сжигание металла и удаление окислов, принято называть струёй режущего кислорода в отличие от кислорода подогревающего пламени, выходящего в смеси с горючим газом из дополнительных сопел для подогрева. Направленный на нагретый участок металла режущий кислород вызывает немедленное интенсивное окисление верхних слоев металла, которые, сгорая, выделяют значительное количество теплоты и нагревают до воспламенения в кислороде лежащие ниже слои. Таким образом, процесс горения металла в кислороде распространяется по всей толщине разрезаемого листа или заготовки. Образующиеся при сгорании металла окислы, будучи в расплавленном состоянии, увлекаются струёй режущего кислорода и выдуваются ею из зоны реакции. Стекая в образуемый в металле разрез и соприкасаясь с лежащими ниже слоями металла, окислы отдают металлу часть своей теплоты, производя дополнительный подогрев его и способствуют непрерывности процесса резки.

Газовой резке поддаются не все металлы, а только те из них, которые удовлетворяют следующим основным условиям:

1. Температура плавления металла должна быть выше температуры его воспламенения в кислороде. Считается, что сталь, содержащая до 0,45% С и его эквивалента, хорошо поддается газокислородной резке, свыше 0,45% С и до 0,7 % Сэкв удовлетворительно и нуждается в подогреве, свыше 0,7 % С экв плохо режется.

2. Температура плавления окислов металла должны быть ниже температуры плавления самого металла и температуры, которая развивается в процессе резки данного металла. Примером таких металлов, окислы которых имеют температуру плавления на много выше температуры плавления самого металла, могут служить высокохромистые и хромоникелевые стали, на поверхности которых образуется окисел хрома Cr2O3 с температурой плавления 2000°С; сплавы алюминия, образующие окисел алюминия Аl2О3 с температурой плавления 2050°. Все эти металлы обычному процессу газовой резки не поддаются.

В таблице ниже приведены температуры плавления наиболее распространенных в технике металлов и их окислов.

| Металл | Температура плавления металла (°С) | Окись металла | Температура плавления окиси металла (°С) |

| Железо | 1535 | Закись железа | 1370 |

| Малоуглеродистая сталь | 1500 | Закись железа | 1370 |

| Высокоуглеродистая сталь | 1300-1400 | Закись железа | 1370 |

| Высокохромистые и хромоникелевые стали | Окись хрома Cr2O3 | 2000 | |

| Серый чугун | 1200 | Закись железа | 1370 |

| Медь | 1083 | Окись меди | 1230 |

| Алюминий | 660 | Окись алюминия | 2050 |

| Цинк | 419 | Окись цинка | 1800 |

Примечание. Для сплавов приведенные температуры являются ориентировочные.

3. Количество теплоты, выделяющейся при сгорании металла в кислородной струе, должно быть достаточно для поддержания непрерывного процесса резки. При резке листовой малоуглеродистой стали количество теплоты развивающейся при сгорании железа и его примесей, составляет 70 % , а количество теплоты, вводимой в металл подогревающим ацетилено-кислородным пламенем, всего лишь 30% общего количества теплоты, выделяемой в процессе резки.

4. Теплопроводность металла не должна быть слишком высокой. В противном случае теплота подогревающего пламени будет недостаточной для воспламенения металла и процесс или не начнется, или будет прерываться. Примером могут служить такие теплопроводные металлы как медь и алюминий и их сплавы, резка которых затруднена.

5. Образующиеся окислы должны быть жидкотекучими. В противном случае шлак - продукт резки будет плохо удаляться из зоны резки и будет тормозить процесс резки. Так, например, чугун, содержащий кремний, плохо поддается резке в том числе и по причине образования окисла кремния SiО2, обладающего значительной тугоплавкостью и большим температурным промежутком изменения вязкости.

6. В металле, подвергаемом газовой резке, должно быть ограниченно количество примесей, препятствующих процессу резки (С, Сr, Si, и др.) и повышающих закаливаемость стали (Мо, W и др.).

При содержании углерода свыше 0,7% процесс газовой резки протекает с трудом, требует предварительного подогрева стали до Т = 400 - 700 °С, и делается совершенно невозможным при содержании углерода более 1..1,2%. Препятствие процессу резки высокоуглеродистых сталей и чугунов возникает также из-за значительного образования СО и CO2, загрязняющего режущий кислород и снижающий эффективность процесса окисления. Высокохромистые и хромистые стали также не поддаются нормальному процессу газовой резки.

Подогрев металла до его воспламенения может быть осуществлен любым способом, при котором поверхность изделия на небольшом участке может быть нагрета за возможно короткий срок до температуры 1300 - 1350°С. Требование к подогревающему пламени и эффективность подогрева им металла в начале и в процессе резки определяются такими параметрами:

Кислородно - флюсовая резка (КФР)

Применяют КФР при резке высоколегированных сталей, чугуне, сплавов меди и алюминия, зашлакованного металла, а также огнеупоров и железобетона. Процесс КФР основан на введении в зону реакции порошкообразного флюса, выделяющего дополнительное количество теплоты в резе за счет сгорания в кислородной струе металлических порошков.

Флюс из бункера подается к месту реза или непосредственно режущей струёй кислорода или кислородной струёй низкого давления, а затем в головке резака эта струя приходит инжектор и увлекается кислородом более высокого давления.

Дуговая резка

Дуговой или электрической резкой называют способы проплавления материала по заданной траектории с использованием теплоты, выделяемой электрическими источниками энергии. При этом могут быть применены нагрев электрической дугой (угольным, графитовым или металлическим электродом), контактным сопротивлением индукционный (резка с растяжением безгазовым способом или с применением кислорода или воздуха).

Плазменная резка

Сущность способа состоит в плавлении металла обрабатываемого объекта сжатой плазменной дугой и интенсивном удалении расплава струёй плазмы. Поток плазмы получают в плазмотронах. Для возбуждения плазмогенерирующей дуги служит электрод, располагаемый в дуговой камере. Столб дуги ориентируется по оси формирующего канала и заполняет практически все его сечения. В дуговую камеру подают рабочий газ (плазмообразующую среду). Газ, поступая в столб дуги, заполняющий формирующий канал, превращается в плазму. Вытекающий из сопла поток плазмы стабилизирует дуговой разряд. Газ и стенки формирующего канала ограничивают сечение столба (сжимают его), что приводит к повышению температуры плазмы до 20000. 30000°С. Применяют две схемы плазмообразования с использованием дуги прямого действия и косвенную дугу, когда объект обработки не включают в электрическую цепь.

В качестве рабочих плазмообразующихся сред при плазменно-дуговой резке используют азот, его смеси с водородом, кислород и его смеси с азотом, в особенности - сжатый воздух, иногда применяют гелий, углекислый газ, аммиак и воду.

Для резки стали наиболее целесообразно применение кислородосодержащих газов, в особенности сжатого воздуха. В результате поглощения кислорода металлом на поверхности реза в стали происходит растворение кислорода, снижающее температуру ее плавления, и развиваются экзотермические реакции окисления железа, обеспечивающие дополнительный приток теплоты.

Наряду с этим, расплавленный металл на кромках реза заметно насыщается другими газами, содержащимися в плазмообразующей и, отчасти, в окружающей среде. При этом может происходить выгорание легирующих элементов, заметное снижение их содержания у кромок и снижение прочностных, антикоррозионных и других свойств металла. Резка в водородсодержащих средах нередко сопровождается насыщением металла у кромок водородом. При воздушно-плазменной резке металл литого участка на кромках разрезаемой стали существенно насыщается азотом. Эти факты приводят к тому, что при последующей сварке таких кромок в сварных швах может возникнуть пористость.

Электронно-лучевая и лазерная резка

Находят применение и лучевые методы резки. Если в пятне нагрева концентрируется удельная мощность порядка 1х10 3 - 1х10 7 Вт/см 2 то в нем происходит интенсивный разогрев металла выше его температуры плавления. Электронно-лучевая и лазерная резка металлов основана на эффекте воздействия концентрированного потока энергии на поверхность тел. При этом часть потока энергии частично отражается от поверхности, а остальная часть энергии поглощается в тонком поверхностном слое, вызывая его нагрев, последующее плавление, горение, испарение и удаление расплава из зоны реза.

Резка водяной струей - альтернативный вид резки материалов, использующий кинетическую и динамическую энергию водяного потока. Поток формируется в специальном устройстве, основным элементом которого является сопло равного сопротивления. Вода подается в резак под возможно большим давлением. При резке развивается реактивная сила отдачи. В связи с этим резаки комплектуются различными устройствами для уравновешивания или скользящими креплениями к разрезаемому материалу. Могут использоваться различные - активные жидкости или добавки твердых дисперсных частиц, которые повышают производительность процесса.

Строжка дуговая и пламенная

Поверхностная резка находит весьма широкое применение в металлургической и металлообрабатывающей промышленности, в частности при удалении местных поверхностных дефектов в стальном литье и полупрокате, где производится снятие слоя металла с поверхности нагретых блюмов или слябов, а также в сварочном производстве при удалении местных дефектов в сварных швах, для подготовки кромок под сварку. При газопламенной строжке (струя кислорода подается к поверхности обработки под острым углом 20 - 30 °).На поверхности реза остается канавка, имеющая в поперечном сечении полукруглую или параболическую форму. Газопламенную строжку выполняют одной кислородной струёй в несколько проходов или в один проход одновременно несколькими струями. Для поверхностной резки хромистых сталей используют кислородно-флюсовую резку. Для этой цели используется дуговая воздушно - дуговая резка.

Здоровье и безопасность

При резке металлов воздушная среда производственных помещений может загрязняться аэрозолями, содержащими пыль, вредные газы и пары (газообразные фтористые и хлористые соединения, окись углерода, окислы азота, озона), а также окислы металлов. Применение открытого газового пламени, открытых дуг и струй плазмы, наличие брызг жидкого металла и шлака при резке не только создают возможность ожогов, но и повышают опасность возникновения пожаров. Работа электронно-лучевых установок связана с образованием мягкого рентгеновского излучения.

Мощное ультрафиолетовое или световое излучение сварочной дуги и плазмы при воздействии на глаза работающего может вызвать электроофтальмию, а при длительном воздействии инфракрасного излучения может развиться помутнение хрусталика - катаракта.

При выполнении резки металлов необходимо знать условия и требования, предъявляемые по охране труда и техники безопасности, изложенные в "системе стандартов безопасности труда", в правилах техники безопасности и производственной санитарии при выполнении всех видов работ в сварочном производстве.

Разделка кромок выполняется при сваривании металлических конструкций толщиной от 5 мм. Это следует воспринимать не как пожелание, а как необходимое условие потому, что такой порядок предусмотрен ГОСТом. Только такой подход к свариванию может обеспечить качественный шов и надежность сваренной конструкции.

Разделка кромок выполняется при сваривании металлических конструкций толщиной от 5 мм. Это следует воспринимать не как пожелание, а как необходимое условие потому, что такой порядок предусмотрен ГОСТом. Только такой подход к свариванию может обеспечить качественный шов и надежность сваренной конструкции. Квалифицированные сварщики обязаны владеть этими знаниями и применять их на практике. ГОСТы существуют для каждого вида сварки. В ГОСТе 5264-80 на ручную дуговую сварку описаны формы кромок для всех типов соединений:

- для стыкового - 15 видов;

- для углового - 5 видов;

- для таврового - 4 вида;

- для нахлесточного - без скоса.

Назначение разделки кромок под сварку

Разделка позволяет решить две основные задачи: провар по всей толщине листа и качественный провар корня шва. Скос, создаваемый при разделке, обеспечивает плавный переход от одной детали к другой, что снижает механические напряжения. Без правильно выполненного скоса электрод не сможет пройти к корню шва и осуществить полноценный провар. Отдельным вопросом стоит разделка при сваривании труб и сосудов, а также приваривание к трубам отводов и штуцеров.

Подготовка кромок под сварку

Процесс подготовки кромок под сварку можно условно разделить на два этапа: зачистку и разделку. Зачистка производится с целью удаления всех посторонних включений и мелких дефектов поверхности детали. Обработка кромок ведется до металлического блеска поверхности. Деталь зачищают с обоих сторон полосой до 20 мм. Далее проводят зачистку торцов и притуплений.

При небольших объемах работ зачистку производят ручными металлическими щетками, напильниками и шлифовальной бумагой. Места, загрязненные маслом и консервирующими составами, соскребаются скребками и протираются растворителями. При больших объемах работ применяют механические проволочные щетки или пескоструйные аппараты. С загрязнениями борются путем протравливания в растворах щелочей и кислот, с последующим промыванием чистой водой.

Разделка кромок

В зависимости от толщины свариваемого металла, разделка осуществляется либо с одной, либо с двух сторон. В любом варианте скосы выполняются без острой кромки, и на последних миллиметрах делают притупление, добиваясь плоской кромки. Разделка может производиться средствами механической обработки с применением следующих операций:

Прямые стыки подготавливаются на строгальных станках. Поступательное движение резца позволяет снять лишний металл и получить необходимую форму. Несколько сложнее обрабатывать швы криволинейной формы. В таких случаях приходится применять фрезерные станки. Движением фрезы можно управлять вручную, но чаще используются специальные программы. Таким образом, обработка происходит быстрее и точнее. При сложной конфигурации шва ручное управление движением фрезы невозможно.

При подготовке изделий, которые невозможно установить на станок из-за больших размеров или особенностей формы, используют переносные кромкосниматели. Они устанавливаются непосредственно на заготовке и обрабатывают её. Как нетрудно догадаться, форма и качество поверхности фаски оставляют желать лучшего, и заготовка требует дополнительной обработки.

Абразивная обработка применяется как дополнительная после фрезерования и скалывания, а также при удалении с поверхности незначительных изъянов на мелких деталях.

При разделке кромок термическими методами применяют:

- газовую резку (кислород);

- плазменную резку;

- лазерную резку.

Применение газовой резки к легированным сталям ограничено образованием на поверхности кромки трудноудалимых карбидов. Этот вид резки применяется, в основном, для подготовки изделий из углеродистых сталей. Намного качественнее работает плазменная резка. Высокая температура плазмы позволяет получить качественную кромку на заготовках из любых материалов. Лазерная резка пока встречается крайне редко, дает великолепные результаты, но стоит очень дорого, поэтому применяется только для разделки швов на самых ответственных изделиях.

Применяются следующие формы скосов кромок: V-образная, X-образная, U-образная и K-образная.

V-образная форма

Это самый популярный вид разделки. Популярность легко объясняется сравнительной простотой исполнения и возможностью применения на металлах различной толщины.

X-образная форма

Применяют при сварке толстостенных металлов.

U-образная форма

Этот сложный для выполнения скос применяется для сварки толстостенных металлов. Наиболее часто его применяют при ручной дуговой сварке, так как здесь получается существенная экономия электродов.

К – образный скос применяется крайне редко. Напоминает собой Х – образный скос, выполненный на одной половине заготовки.

Разделка кромок под сварку труб

Разделку производят только для толстостенных труб. Трубы имеющие стенки толщиной до 5 мм. свариваются без разделки. В таком случае ограничиваются только зачисткой проволочными щетками. При больших объемах производства могут применяться шлифовальные машинки или пескоструйные аппараты.

При подготовке толстостенных труб делают скос под углом 15 – 35 0 . Проверяют перпендикулярность и угол скоса специальными шаблонами и угольником. Кроме того, обязательной проверке подлежит соосность труб, которая производится различными средствами измерения. После чего наступает время центрирования стыков.

Важно, чтобы расстояния между швами на трубе были не менее 200 мм. Сварку начинают с 3 – 4 прихваток по всему диаметру трубы. При этом стараются выдержать зазор между стыками труб. Величина зазора определяется видом сварки:

- 0,5 – 2 мм для газовой сварки;

- 1,5 – 3 мм при сваривании ручной электросваркой труб со стенкой до 8 мм.;

- 2,5 – 3,5 мм при сваривании ручной электросваркой труб со стенкой более 8 мм.

В процессе подготовки к сварке необходимо уделить внимание проверке готовности фасок. Концы труб должны быть зачищены на 20 мм. с двух сторон и очищены от грязи, масла и консервирующих смесей.

Завальцовка – вид обработки листового металла. При этом кромки листа, заготовки или изделия подгибают ручным инструментом или на станке. Такая операция позволяет увеличить сопротивляемость нагрузкам, уменьшить опасность порезов от острых краев.

Профиль полосы с завальцовкой кромок, выполненной на станке МОБИПРОФ

Технология завальцовки

Завальцовка кромок выполняется при помощи слесарных инструментов и приспособлений, а также на ручном оборудовании или станках с электроприводом.

Операция представляет собой ту же гибку листового металла. Самый простой способ – загиб кромок по специальной оправке.

Для этого необходима киянка с деревянной или полимерной головкой, специальная оправка.

Схема правильной и неправильной гибки кромок листового металла

Оправку устанавливают в тиски, зажимают в ней заготовку, при этом линия гиба должна быть ровной. Затем ударами киянки сгибают кромку на 90 0 , после чего вынимают заготовку и укладывают ее на ровную плиту и при помощи ударного инструмента завальцовывают кромки на 180 0 .

Гибку кромок можно выполнять при помощи клещей специальной конструкции и киянки.

Кромка отгибается рабочей частью хапов и завальцовывается ударами киянки.

Инструменты для ручной гибки кромок

Ручной метод не позволяет обрабатывать кромки металлических листов, заготовок и изделий значительной длины. Кроме того, при завальцовке вручную сложно выдержать точные размеры, загнутые края часто получаются неровными. Такой способ достаточно трудоемкий и низкопроизводительный.

Для завальцовки в серийном и массовом производстве применяют специальные станки. Загиб кромки осуществляется методом проката между роликами из закаленной инструментальной стали.

Такое оборудование позволяет точно выдерживать ширину завальцованного края, обрабатывать металл неограниченной длины. Технология представляет собой следующую последовательность операций:

- Край металлического рулона или листа заправляют в предварительно отрегулированные по ширине направляющие.

- Включают подачу.

Ролики соответствующей формы подгибают полосу заданной ширины и завальцовывают ее. На выходе станка получается заготовка с ровными краями, готовая для последующей обработки.

Сфера применения

Завальцовка кромок листового металла – часть технологического цикла производства различной продукции из металлического профиля. Это позволяет повысить прочность изделий и исключить травмы при монтажных, ремонтных работах, а также в быту.

Применение металлопрофиля с завальцовкой кромок

Операция применяется при изготовлении:

- Штакетника из металлорофиля. При этом завальцовываются обе кромки штрипса.

- Водосточных желобов. Загибают один или оба края изделия, в зависимости от формы поперечного сечения профиля.

- Ограждений для садовых грядок. Кромки обрабатывают с двух сторон изделия.

- Металлосайдинга. В зависимости от типа стройматериала края могут загибать только с одной или с двух сторон.

- Комплектующих для навесных фасадов. Завальцовывают элементы для внутренних и наружных углов, начальные, стыковочные, карнизные планки, части сложных сборных комплектующих.

- Кровельных элементов. Обработка краев выполняется при производстве заготовок для коньков, ендов и других комплектующих кровли.

- Ламелей для заборных жалюзи. Завальцовывают обе стороны каждой планки.

Завальцовка выполняется в производстве всех изделий, где требуется дополнительное сопротивление нагрузкам и безопасность.

Станки для завальцовки

Компания МОБИПРОФ производит 2 модели станков для завальцовки кромок: ЗВ.Р. и ЗВ-05. Оборудование применяют для изготовления профилированных изделий из металлопроката различного назначения.

Станки серии Зв-05 работают с полосами из тонкого металлопроката толщиной 0,4 - 0,6 мм. Ширина металла регулируется в пределах от 60 до 550 мм, для готовой заготовки соответственно – 50-550 мм. Длина полосы не ограничена.

Станки для завальцовки кромок МОБИПРОФ Зв и Зв.Р

В качестве привода используется трехфазный электродвигатель мощностью всего 0,75 кВт. Опционально возможна установка частотного преобразователя. Обработка осуществляется в 2 прохода, прокатом в одну и другую сторону по очереди. На оборудовании можно завальцовывать края полос из цинк-титанового сплава, меди, алюминия, оцинкованной стали. Возможна работа с металлами с декоративным и защитным полимерным покрытием. Станки не повреждают верхний слой. Оборудование отличает:

- Высокая точность. После обработки остаются ровные, одинаковые по всей длине полосы с завальцованной кромкой.

- Небольшой вес. Оборудование можно перемещать по цеху, перевозить с места на место. Масса станка составляет 170 кг.

- Высокая производительность. Станки обрабатывают до 6 м металлической полосы за 1 минуту.

Оборудование рассчитано на длительную эксплуатацию, станки разрабатывали инженеры с большим опытом работы на производстве. Конструкция учитывает все требования реальных российских условий. Производитель дает гарантию 12 месяцев.

Станки для завальцовки кромок серии Зв.Р работают со всеми видами металлов, применяющихся в производстве профилированных изделий: медью, цинк-титаном, оцинкованной сталью. Оборудование не повреждает защитного и декоративного покрытия, на станках возможно выполнять завальцовку кромок металлических полос с полимерным слоем всех типов.

Допустимая толщина проката – до 0,6 мм. Ширину заготовки можно изменять от 90 до 690 мм, готовой полосы – от 80 до 680 мм. Регулировка осуществляется простым вращением рукоятки, роликовая направляющая перемещается посредством передаточного механизма. Длина готовой полосы не ограничена. На станки можно устанавливать дисковый нож с электроприводом и блоком автоматического управления для нарезки полосы с завальцованными краями на отрезки мерной длины.

Оборудование серии Зв.Р отличает:

- Производительность до 7 м/мин.

- Автоматическая настройка под металлопрокат толщиной от 0,4 до 0,6 мм.

- Низкая потребляемая мощность 0,75 кВт.

- Возможность установки частотно-регулируемого привода.

Прокат заготовки осуществляется за один проход. Станки Зв.Р надежны, просты в эксплуатации, техническом обслуживании, ремонте. Гарантия на оборудование – 1 год.

Установка оборудования МОБИПРОФ позволяет значительно увеличить производительность, снизить процент брака и уменьшить себестоимость продукции. У нас есть станки и производственные линии для любых объемов производств. Наше оборудование – отличное решение для предприятий по производству изделий из металлопроката.

При сварке листов или труб с толщиной стенки более 6 мм, ГОСТ 16037-80 требует производить разделку кромок.

Кромки могут иметь прямолинейную* или ломаную, а также криволинейную разделку, одностороннюю или двустороннюю.

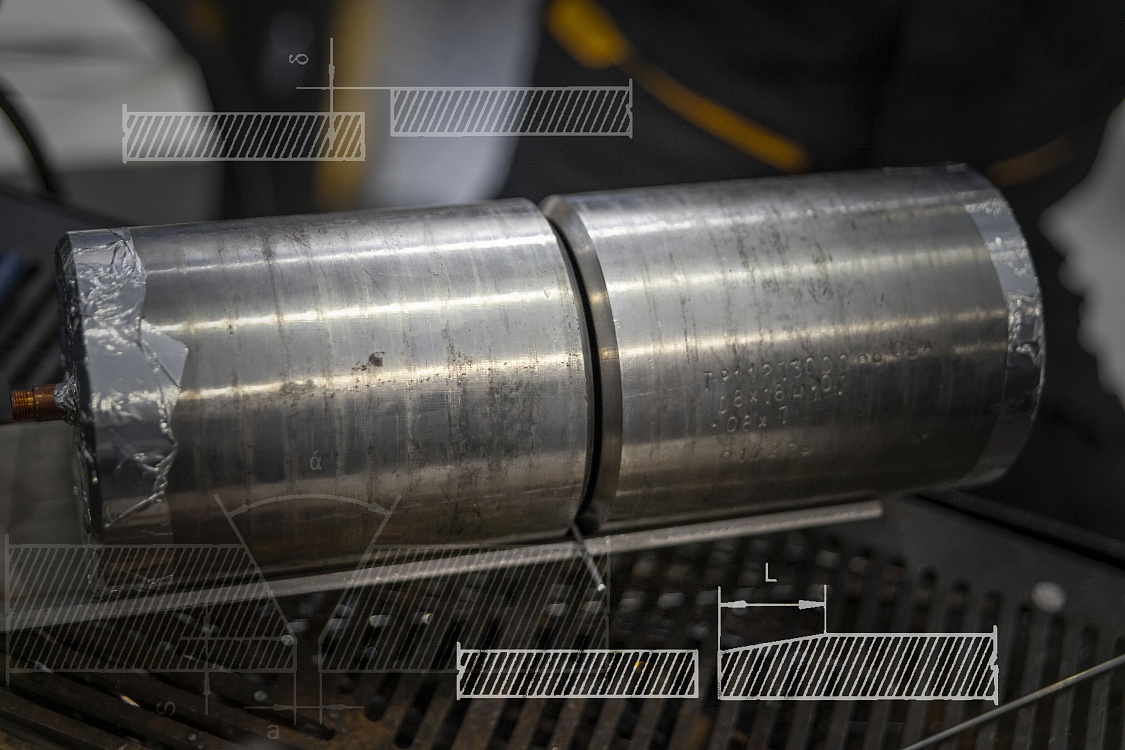

Пример односторонней прямолинейной разделки выглядит так:

Двусторонняя разделка выглядит следующим образом:

Соответственно, криволинейная разделка будет примерно такой:

А одна из форм ломаной фаски соответствует этому эскизу:

Как предписывает ГОСТ, двусторонняя и ломаная разделка применяются на заготовках толщиной более 15 мм.

Существует несколько способов формирования кромки под сварку. У каждого из них есть свои преимущества, недостатки и ограничения. По порядку рассмотрим наиболее распространенные. Для начала классифицируем все способы на два типа: огневые и безогневые.

Огневые типы - это газовая, плазменная и лазерная резка. При текущем уровне развития технологий, лазерная резка под углом к поверхности металла - это экзотика. Но, безусловно, это производительный способ, хотя и требующий значительных капиталовложений. Кроме того, есть ограничение - формирование ломаной фаски затруднено, то есть теоретически возможно, но на практике пока едва ли достижимо, а криволинейной не возможно в принципе. В качестве минуса, кроме начальных затрат на оборудование, потребуется еще и организация мощной вентиляции. Ведь все эти лазерные комплексы достаточно громоздки и устанавливаются только в помещениях. Отсутствие полевых установок - это еще один минус. На момент написания статьи, промышленность предлагает трехосевые лазерные установки, способные резать под прямым углом металл толщиной до 25 мм, а под углом - до 15 мм. При этом максимальный угол наклона резака к поверхности достигает 45 градусов.

Подведем итоги с лазерной резкой:

- производительно

- точно и довольно ровно

- только прямолинейные фаски

- только стационарное исполнение

- выделяется значительное количество вредных газов при работе

- большие капитальные затраты

Плазменная резка по своим характеристикам уступает лазерной в точности и степени шероховатости. Невозможно делать ломаные фаски, а криволинейные получаются иногда сами собой, из-за неправильно выбранных режимов, дефекта оборудования или ошибок. Капитальные вложения, требующиеся для приобретения плазменной резки значительно меньше, чем для лазера. Большинство вредных факторов, сопутствующих лазерной резке, присущи и плазменной: вредное для глаз ультрафиолетовое излучение, токсичные газы и тонкодисперсная пыль от окалины. На текущий момент, промышленность освоила выпуск источников тока для плазменной резки, способых обеспечить боковое врезание в стальной лист толщиной 100 мм, при этом возможна резка материала толщиной до 50 мм под углом до 45 градусов По своей массе оборудование легче и теоретически может быть использовано для мобильных установок, хотя источник тока и компрессор остаются все еще очень тяжелыми и громоздкими компонентами.

Достоинства, ограничения и недостатки плазменной резки:

- производительность

- только прямолинейные фаски

- преимущественно стационарное исполнение

- выделяется значительное количество вредных газов при работе

- низкая точность реза, неровности и наплывы

- термическое изменение металла в зоне реза

Наконец, газовая резка, которая среди огневых способов, является самой недорогой. Как правило, газовую резку применяют для раскроя толстого металла, от 30-40 мм. Резка под углом к поверхности, для формирования фаски, имеет смысл на еще более толстых материалах, потому что неровности, возникающие на краю отрезанного газом металла, достигают высоты 4-5 мм. Для газовой резки создано большое количество стационарного и мобильного оборудования, поэтому, эта технология может быть с легкостью применена в полевых условиях. Максимальные же возможности, достижимые на текущем уровне развития техники, достигают, для установок способных резать металл толщиной до 150 мм, при максимальном угле скоса 60 градусов, восьмидесяти миллиметров. При этом, двумя последовательными резаками нетрудно снимать Х-образные фаски за один проход. Но это на плоском листе. Для трубы такая технология потребует использовать две независимые поворотные головки с цифровым управлением. Что касается полевых установок, то они, как правило, имеют ручные настройки.

Резюмируем характеристики газовой резки:

- производительность

- дешевизна

- возможность работать в условиях цеха или в полевых условиях

- только прямолинейные фаски

- в основном годится для толстого металла

- выделяется значительное количество вредных газов при работе

- низкая точность реза, неровности и наплывы

- термическое изменение металла в зоне реза

Теперь рассмотрим имеющиеся варианты безогневой резки кромки. Сюда входят технологии точения, шлифования, фрезерования и скалывания.

Одним из самых популярных у нефтяников и газовщиков типов оборудование для резки фаски на трубах является орбитальный разъемный труборез. Это довольно точный прибор, имеющий сравнительно большую массу, а значит и высокую цену. Относительно его производительности можно сказать, что она уступает огневым способам и даже ручной шлифовке болгарками, но не это главное. Главное, что орбитальный труборез позволяет получить практически идеальную кромку, почти любой формы. Обточка резцами, по токарному принципу, дает край, полностью соответствующий требованиям ГОСТа и совпадающий по уровню шероховатости заводской отделке. Однако, у этого оборудования есть свои недостатки - идеально круглая форма направляющих не всегда совпадает со слегка овальным сечением реальных труб, а зазубренная кромка, остающаяся после газовой резки в полевых условиях, быстро выводит резцы из строя. Кроме этого, разъемные труборезы, при их нескромной цене, имеют очень ограниченный диапазон диаметров отрезаемых труб. Например, модельный ряд разъемных труборезов включает типоразмеры, способные резать трубы отличающиеся в диаметре не более, чем на 200-250 мм. Довольно ограниченная универсальность, согласитесь.

Итак, по разъемному труборезу можно собрать следующую информацию:

- высокая точность и маленькая шероховатость

- возможность работать в условиях цеха или в полевых условиях

- нет никаких вредных выбросов, низкий уровень шума

- доступны фаски любого профиля, поднутрения и т.п.

- большой расход резцов на трубах, отрезанных газом

- высокая стоимость оборудования

- средняя производительность

- невозможно точением обрабатывать плоские листы

Вариантом, позволяющим использовать резцы для снятия фаски и на листах, является строгание на продольнострогальных станках. Такие станки не только очень массивные, но и весьма дорогие. Поэтому, к списку, относящемуся к разъемному труборезу добавляем эти два неприятных фактора.

Что касается упомянутого выше способа снимать фаску при помощи УШМ, то это один из самых популярных методов. Связано это, прежде всего с тем, что УШМ - это предельно дешевый и широко доступный инструмент. Болгарка позволяет снимать фаску на тонких и толстых заготовках, но ее производительность можно считать удовлетворительной только на толщинах до 20 мм. При достаточной сноровке можно формировать и ломаную фаску, но профиль ее будет неровным.

Что можно сказать по поводу УШМ:

- исключительная дешевизна и доступность оборудования

- легкость и мобильность

- возможность эффективно снимать фаски среднего размера (толщина листа до 10-12 мм)

- большой расход абразивных кругов

- значительный выброс вредной пыли

- из-за этого частый выход из строя самих УШМ

- низкая производительность на фасках шире 10 мм

- невысокая точность размеров и формы

- быстрая усталость оператора грозит травмами

Другой, более производительный, чистый и практически бесшумный способ - скалывание кромки специальным агрегатом. Работа ведется инструментом из быстрорежущей стали, внешне похожим и на фрезу и на нож для открывания консервных банок. За счет сдвига металла между неподвижной и вращающейся режущими кромками, отрезается край, в сечении имеющий форму треугольника. Из-за качения ножа - фрезы по металлу, этот срезок иногда заворачивается в спираль и периодически, достигнув большого размера, обламывается, иногда стружка падает в лоток раздельно. Благодаря низкой скорости, весь процесс протекает почти бесшумно.

Недостатком такой технологии назовем высокую стоимость ножей - ведь они целиком изготовлены из дорогой быстрорежущей стали, кроме того, срезать можно только плоскую фаску, и, хотя мощные самоходные агрегаты способны скалывать довольно толстый лист, это относится только к низкоуглеродистой стали - при обработки нержавеющей стали, имеющей вчетверо-впятеро большую вязкость и прочность на разрыв, возможности этих машин резко падают.

Итак, кромкоскалывающие машины, их преимущества и недостатки:

- высокая производительность по черному металлу

- мобильность и возможность работать в условиях цеха

- отсутствие шума и пыли при работе

- отсутствует термическое изменение в зоне реза

- дороговизна сменного инструмента

- ограничения по толщине металла и ширине фаски до 20 мм гипотенуза

- сравнительно с кромкофрезерными станками более высокая стоимость

- небольшие возможности по обработке фаски на нержавеющей стали - не шире 10 мм

- невозможность снимать ломаную и криволинейную фаску

В качестве альтернативы этому способу можно привести технологию снятия фаски ручными или самоходными электрическими кромкофрезерами. Эти машины используют для работы сборную твердосплавную, реже монолитную фрезу. В зависимости от конструкции, кромкофрезерные машины могут быть легкими - ручными, или довольно тяжелыми и производительными - автоматическими передвижными или стационарными. Ручные и стационарные кромкорезы могут обрабатывать как листовой металл, так и трубы. Фреза в этих агрегатах может иметь ось вращения параллельно плоскости фаски или листа - обработка образующей, а также перпендикулярно плоскости фаски - обработка ведется торцем. Кроме небольших ручных машин с монолитной фрезой, все остальные машины этого типа используют различные варианты фрез со сменными твердосплавными пластинами. Абсолютное большинство образцов относятся к типу цилиндрических или торцовых фрез для формирования плоских фасок, но есть также фрезы торцового типа, оснащенные пластинами круглой формы, которые могут снимать как плоскую, так и криволинейную фаску, так называемой рюмочной формы. Абсолютно уникальной фрезой является сборная фреза для ломаной фаски.

Подводим итоги для кромкофрезерных машин и станков:

- производительность выше чем у УШМ в 9 раз

- затраты ниже, чем у кромкоскалывающих агрегатов

- возможность работать в условиях цеха или в полевых условиях

- не выделяется пыль или вредные газы

- расходный инструмент недорогой и доступный

- отсутствует термическое изменение в зоне реза

- высокое качество и точность кромки

- возможность изготавливать ломаную кромку и рюмочную фаску

- образующаяся стружка может быть довольно острой

- производительность ниже, чем у газовой резки

- процесс снятия фаски сопровождается шумом

Собрав доступную нам информацию, мы полагаем, что теперь Вам легче будет сделать выбор оборудования и решить, какая технология больше подходит для решения Ваших задач.

* по тексту статьи прямолинейной разделкой или прямолинейной фаской называется профиль поперечном в сечении кромки. Не имеется в виду линия вдоль кромки.

Читайте также: