Кроссворд по допускам и посадкам

Добавил пользователь Cypher Обновлено: 19.09.2024

Инженерные продукты иногда представляют собой компоненты, которые должны скользить или прижиматься друг к другу для выполнения своих функций. Поэтому для описания этих размерных соотношений между компонентами используется посадка. Она используется, чтобы определить, ослаблены или затянуты компоненты, что способствует их скольжению или сдавливанию.

Все мы слышали истории о прохождении через руки операторов станка чертежей деталей, в которых указаны до смешного жесткие допуски. Мы знаем, что выдерживать жесткие допуски труднее, и мы знаем, что тем дороже изготовление детали, чем жестче допуски.

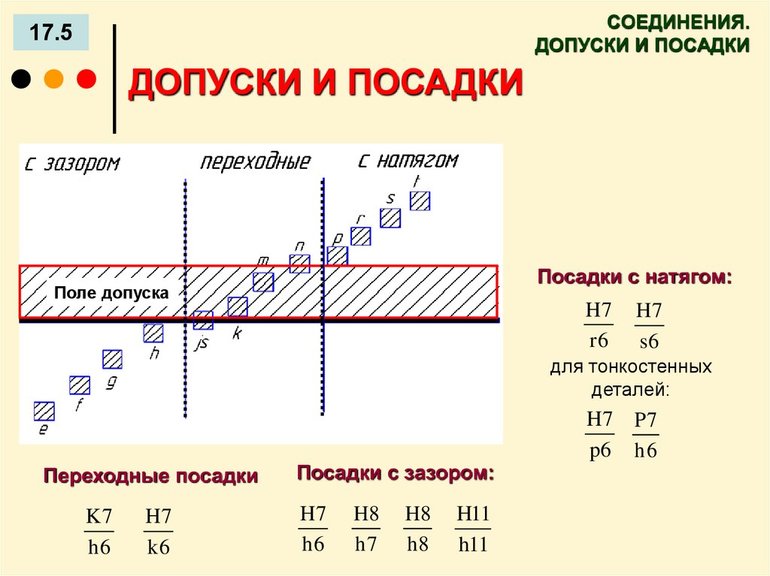

В Единой системе допусков и посадок (ЕСДП) стандартизованы поля допусков, а посадки не имеют стандартных наименований.

Однако любые посадки, образованные с применением стандартных полей допусков, являются стандартными. Рекомендуемые посадки образуются только в системах основного отверстия или основного вала. Следует отдавать предпочтение рекомендуемым посадкам (см. ГОСТ 25347-82), при этом в первую очередь - предпочтительным.

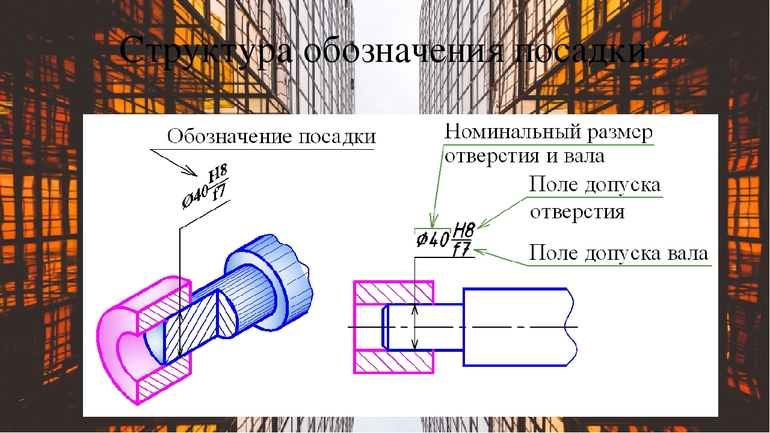

Посадка – характер соединения двух деталей, определяемый разностью их размеров до сборки. Посадку обозначают дробью, в числителе которой указывают обозначение поля допуска отверстия, а в знаменателе – обозначение поля допуска вала. Поле допуска обозначают сочетанием буквы (букв) основного отклонения и порядкового номера квалитета:

Для простановки квалитетов и предельных отклонений Компас 3D в диалоговом окне Задание размерной надписи включите две опции Включить для групп Квалитет и Отклонения .

Для простановки квалитетов и предельных отклонений Компас 3D в диалоговом окне Задание размерной надписи включите две опции Включить для групп Квалитет и Отклонения .

Для простановки квалитетов и предельных отклонений Компас 3D в диалоговом окне Задание размерной надписи включите две опции Включить для групп Квалитет и Отклонения .

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение.

Допуски по квалитетам обозначают сочетанием прописных букв IT с порядковым номером квалитета:

- IT02 – квалитет 02

- IT07 – седьмой квалитет

- IT14 – четырнадцатый квалитет

Основные отклонения обозначают буквами латинского алфавита:

- A. ZС – прописными для отверстий

- a. zс – строчными для валов

Перед выбором посадки необходимо определить: o характер сопряжения (подвижное или неподвижное); o основные конструктивные требования, предъявляемые к сопряжению (скорость относительного перемещения деталей, компенсация погрешностей монтажа, необходимость центрирования сопрягаемых деталей или величина и характер нагрузок, передаваемых сопряжением).

После выбора вида посадки необходимо решить вопрос о точности выполнения сопряжения. При этом не следует забывать, что излишне высокая точность выполнения обработки деталей ведет к значительным и неоправданным затратам при их изготовлении.

Черновую обработку выполняют в большом диапазоне точности 12—16-го квалитетов, шероховатость поверхности Rа 100…25 мкм.

Получистовую обработку обычно назначают для заготовок, у которых при черновой обработке не снят весь припуск, а также для заготовок, к точности которых предъявляются повышенные требования. Точность этой обработки — 11 —12-й квалитеты, шероховатость поверхности Rа 50.. 12,5 мкм.

Чистовую обработку применяют в виде разовой для заготовок, полученных точными методами (высокоточным литьем, точной штамповкой и др.). Иногда ее включают в технологический процесс как промежуточную под последующую точную или отделочную обработку. Точность чистовой обработки — 8 — 11-й квалитеты, шероховатость поверхности Rа 12,5… 2,5 мкм.

Тонкая обработка окончательно формирует высокую точность поверхностей заготовки, ее выполняют при весьма малых подачах. Точность чистовой обработки — 5 — 7-й квалитеты, шероховатость поверхности обработанной заготовки из стали Rа 2,5…0,63 мкм.

Отделочную обработку в основном применяют для обеспечения заданной шероховатости поверхности заготовки, на точность последней влияния она почти не оказывает. Финишная обработка делится на два основных способа: механический или химический, которые в свою очередь подразделяются на абразивно-экструзионную операцию, виброабразивную операцию, дорнирование, химико-механическую операцию, хонингование, электролитно-плазменную полировку. Ее выполняют, как правило, в пределах допуска предшествующей обработки, что обеспечивает при различных методах и обрабатываемых материалах получение шероховатости поверхности Rа 0,63 ..0,16 мкм.

Начиная с черновой обработки, изготовление детали стоит примерно в два раза дороже, и в четыре раза больше, чтобы довести ее до чистовой. Отделочная обработка Rа 0,63 ..0,012 мкм , будет стоить в 24 раза дороже!

Выбор квалитета зависит:

- от точностных требований непосредственно к сопряжению;

- от типа выбранной посадки, например, при применении переходных посадок изменение квалитета незначительно;

- от точности, обусловленной эксплуатационным назначением механизма или машины в целом, особенно это относится к ответственным сопряжениям, например, точность сопряжения деталей в коробке скоростей прецизионного станка с ЧПУ может значительно отличаться от точности посадок аналогичных деталей в коробке скоростей автотранспорта.

В общих чертах можно указать на следующее применение квалитетов.

Квалитеты 4-й и 5-й применяются сравнительно редко, в особо точных соединениях, требующих высокой однородности зазора или натяга (приборные подшипники в корпусах и на валах, высокоточные зубчатые колеса на валах и оправках в измерительных приборах).

Квалитеты 6-й и 7-й применяются для ответственных соединений в механизмах, где к посадкам предъявляются высокие требования в отношении определенности зазоров и натягов для обеспечения точности перемещений, плавного хода, герметичности соединения, механической прочности сопрягаемых деталей, а также для обеспечения точной сборки деталей (подшипники качения нормальной точности в корпусах и на валах, зубчатые колеса высокой и средней точности на валах, подшипники скольжения и т.п.).

Квалитет 10-й применяется в посадках с зазором и в тех же случаях, что и 9-й, если условия эксплуатации допускают некоторое увеличение колебания зазоров в соединениях.

Квалитеты 11-й и 12-й применяются в соединениях, где необходимы большие зазоры и допустимы их значительные колебания (грубая сборка). Эти квалитеты распространены в неответственных соединениях машин (крышки, фланцы, дистанционные кольца и т.п.).

В этой записи Н14 означает неуказанные предельные отклонения для отверстий, h14 – для валов, ±IТ14/2 - предельные отклонения для размеров, не относящимся ни к отверстиям, ни к валам, назначенные по точному, среднему, грубому или очень грубому классам точности.

Посадка с натягом – посадка, при которой всегда образуется натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала. Все посадки с гарантированными натягами используют для передачи крутящих моментов или осевых сил либо для неразъемных соединений деталей, которые должны препятствовать относительному перемещению соединяемых деталей под действием крутящих моментов или осевых сил.

Переходные посадки, как правило, применяют для центрирования сопрягаемых деталей. Иногда для этих целей применяют посадки с нулевым гарантированным зазором (типа H/h), однако в таких сопряжениях максимальный зазор может оказаться слишком большим. Уменьшить максимальные зазоры можно за счет ужесточения допусков (вариант экономически невыгодный) или за счет сближения дальних отклонений при сохранении значений допусков. В этом случае поля допусков начинают перекрываться, появляется вероятность получения при сборке посадок с натягом. Вероятность появления натягов тем больше, чем выше по отношению к полю допуска отверстия расположено поле допуска вала. Одновременно растут предельные значения максимальных натягов, повышается точность центрирования деталей, но усложняются условия их сборки. Если сопряжения с зазором можно собирать без применения слесарного инструмента, то при сборке деталей с большой вероятностью натягов в сопряжении требуются или специальный инструмент, или даже прессовое оборудование.

Более полные рекомендации по выбору посадок и допусков несопрягаемых поверхностей содержатся в справочниках.

Существующая система допусков и посадок в машиностроении необходима для стандартизации деталей с целью обеспечения их взаимозаменяемости. Для этого размеры изделий выполняются с определенной точностью, которая регламентируется ГОСТом. Такие стандарты разработаны специалистами. Эти данные присутствуют в технических справочниках. Все отклонения проставляются на чертежах.

Понятие о допусках

Допуском называется разность между максимально и минимально допустимыми размерами детали. При изготовлении любого изделия добиться точного размера невозможно. Этого не позволяет оборудование. Кроме того, нет приборов, какие могли бы измерить габарит с большой точностью. Но часто в этом нет надобности. Детали, изготовленные с погрешностью, тоже можно использовать. Главное, чтобы их размеры не вышли за допустимые пределы.

Все зависит от поставленной задачи. Для сложных приборов, используемых в метрологии, требуется качественное изготовление комплектующих. Простые изделия, такие как чайники или кастрюли, выполняются с меньшей точностью.

Существующие термины

В машиностроении применяется ряд терминов, характеризующих размер детали. На основании материала из учебных пособий они носят следующие названия:

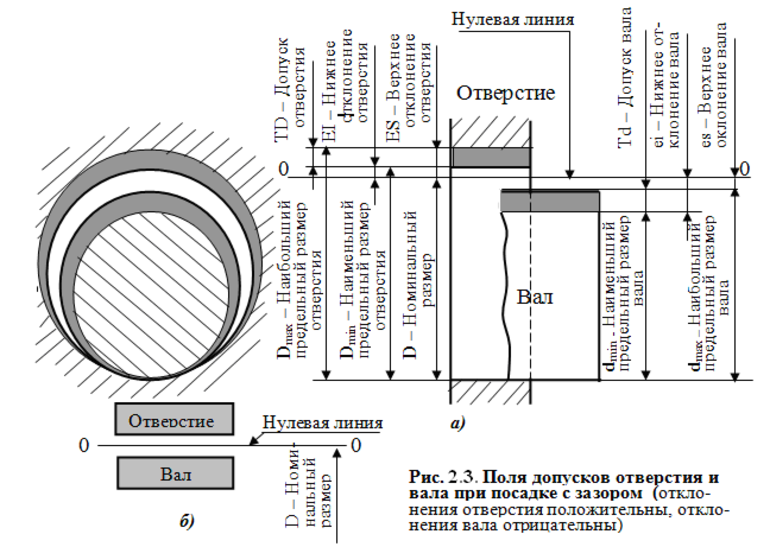

- Номинальная величина. Нулевая линия, относительно которой идет отсчет отклонений.

- Действительная величина. Реальный размер детали с учетом погрешности изготовления.

- Верхнее отклонение. Разность между верхней допустимой величиной изделия и номиналом.

- Нижнее отклонение. Разность между нижним допустимым размером и номиналом.

Во время проектирования изделий необходимо пользоваться стандартными таблицами допусков и посадок, которые есть в учебниках или справочной литературе.

Варианты посадок

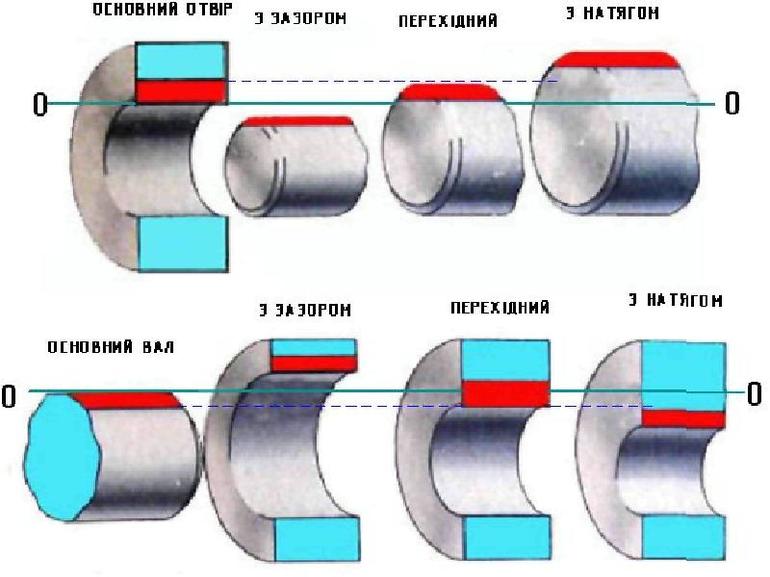

Под определением посадки понимается характер сопряжения двух деталей. Такое сочленение бывает 3 типов:

- С зазором. В этом случае охватывающая поверхность больше охватываемой. Зазор формируется благодаря тому, что нижнее отклонение отверстия больше верхнего у вала.

- С натягом. Охватывающая поверхность отверстия меньше охватываемой вала. Формируемое соединение образует прочное соединение, которое просто не разъединяется.

- Переходные. При таком соединении сочленение между деталями идет с легким натягом.

Все виды посадок в машиностроении находят свое применение. Когда нужно добиться жесткого соединения, чтобы одна деталь не вращалась относительно другой, применяется натяг. Иногда и этого бывает недостаточно. Для усиления прочности соединения части конструкции предварительно подвергаются нагреву. Образуемая посадка называется горячепрессовой.

Система отверстия и вала

На основании стандартов ЕСДП посадки могут проходить в двух системах. Они имеют свои особенности:

- Система отверстия. При формировании сочленения отверстие остается величиной постоянной, а под него подгоняется вал.

- Система вала. В этом случае размер вала остается величиной постоянной, под него формируется отверстие.

При изготовлении конструкций чаще применяется система отверстия. Связано это с облегченным процессом измерения наружной поверхности вала. Для этого существует специальный измерительный инструмент.

Система вала используется при изготовлении подшипников. Их наружная поверхность является основной, под нее подгоняются посадочные обоймы.

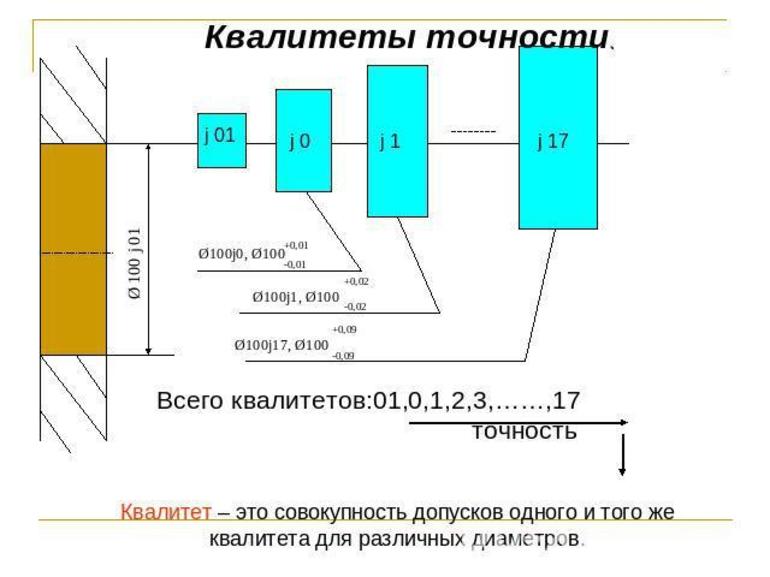

Квалитеты точности

Степень точности на каждый номинальный размер можно определить по квалитетам. Если перечислить количество, то их насчитывается 19. Все они сведены в таблицу. С возрастанием номинальных размеров идет расширение поля допуска. Связано это с тем, что изготовить деталь большого размера с жестким допуском сложнее, чем маленькую. Квалитеты обозначаются латинскими буквами:

- В системе отверстия используется дробное обозначение. В числителе ставится буква Н. Она означает основное отверстие. Рядом располагается номер квалитета. В знаменателе пишутся прописные латинские буквы с номером квалитета. Они означают отклонение вала. Например, H7/f6.

- В системе вала. В знаменателе стоит буква h с номером квалитета. Она означает, что вал является основным. В числителе ставятся заглавные латинские буквы с номером квалитета. Они обозначают отклонение отверстия. Например, R7/h6.

Такая унификация значительно облегчает работу конструкторов в процессе проектирования ими сложных изделий.

При обозначении посадок на чертежах одних буквенных обозначений недостаточно. Рабочий, изготавливающий деталь, должен видеть величину допусков, поэтому рядом с буквами ставятся цифры верхних и нижних отклонений. Все данные берутся из справочника.

Допуски и посадки составляют отдельный предмет в учебных заведениях. Студенты и ученики пишут рефераты по теме, которые потом зачитывают в классах или аудиториях.

Точность механической обработки в деревообработке

Под точностью обработки понимают степень соответствия изготовленной детали заданной. Это соответствие может характеризоваться точностью размеров, точностью формы и шероховатости поверхности.

При изготовлении деталей выдержать абсолютно точные размеры и форму невозможно, поэтому уже на стадии проектирования устанавливают их допустимые отклонения. На чертеже деталей конструктор указывает размеры, которые называют номинальными. Они служат началом отсчета отклонений.

Размер детали, полученной после ее изготовления, называется действительным. Он измеряется по допустимой погрешности. Действительный размер обычно не совпадает с номинальным.

Предельные размеры – это два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный. Больший из двух предельных размеров называют наибольшим предельным, а меньший – наименьшим предельным размером.

Разность между действительным и номинальным размерами называются отклонением и представляет собой погрешность обработки.

Предельное отклонение – это алгебраическая разность предельного и номинального размеров. Различают верхние и нижние предельные отклонения.

Верхнее предельное отклонение – это алгебраическая разность наибольшего предельного и номинального размеров. Нижнее предельное отклонение – алгебраическая разность наименьшего предельного и номинального отклонения.

Допуск – это разность наибольшего и наименьшего предельных размеров или абсолютная величина алгебраической разности верхнего и нижнего отклонений.

Поле допуска – поле, ограниченное верхним и нижним предельными отклонениями.

Для установки допусков на линейные размеры принято девять квалитетов (степеней точности).

Квалитет – это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

При соединении деталей между собой различают поверхности охватывающие (отверстия) и охватываемые (валы). Соединение деталей выполняется по-разному. Характер соединения определяется посадками, которые могут быть подвижными, т. е. с зазором, неподвижными – с натягом и переходными, допускающие как зазоры, так и натяги.

Зазор – это разность размеров отверстия и вала.

Натяг – разность размеров вала и отверстия.

1. Допуски и посадки в деревообработке

Существует две системы допусков и посадок – отверстия и вала. В системе отверстия предельные размеры отверстий одного номинального размера принимаются постоянными, независимо от вида посадок. В системе вала основным является размер вала, а присоединительным – размер отверстия.

В деревообрабатывающей промышленности принята система допусков и посадок отверстий. Она более экономична и удобна в технологическом отношении. В системе отверстий поле допуска отверстий располагается выше нулевой линии, т. е. направлено в тело детали, а его нижнее отклонение равно нулю.

В практике проектирования при выборе допусков пользуются таблицами значений допусков.

Линейные размеры элементов бывают двух видов:

- определяющие величину и форму детали;

- координирующие.

К определяющим относятся габаритные размеры деталей и размеры их элементов. Координирующие размеры определяют правильное взаимное расположение ответственных элементов или их положение относительно баз.

Поля допусков определяющих размеров устанавливают по квалитетам. Для выбора допусков и посадок удобно пользоваться табл. 1. Выбор видов допусков формы и расположения поверхностей определяется конструкцией изделия и предъявляемыми к нему требованиями. Численные значения допусков назначают по степеням точности. Установлено 11 степеней точности допусков формы и расположения поверхностей – от 10-й до 20-й.

Таблица 1. Рекомендуемые поля допусков габаритных щитовых деталей

*Поля допусков по длине и толщине такие же, как для стенок корпусов изделий.

Условные обозначения допусков на чертежах указывают в прямоугольной рамке, разделенной на три части. В практике проектирования мебели в Респулике Беларусь на чертежах принято указывать только допуски прямолинейности и перпендикулярности.

2. Взаимозаменяемость деталей в изделиях

Под взаимозаменяемостью понимают такое свойство одинаковых деталей, узлов и других конструкций, которое позволяет производить их сборку или замену без последующей подгонки. Взаимозаменяемость является необходимым условием выпуска изделий без предварительной сборки. Для достижения взаимозаменяемости необходимо обеспечить требуемую точность детали. Ее устанавливает конструктор на стадии проектирования, что рассмотрено выше.

Взаимозаменяемость деталей и узлов достигается на основе:

- обеспечения стабильности исходных материалов;

- применения оптимальных методов обработки и сборки;

- обеспечения точности изготовления деталей, правильного выбора оборудования, позволяющего изготавливать детали с предписанной точностью;

- системы допусков и посадок;

- рационального конструирования изделий;

- правильной организации технического контроля, создания и применения контрольно-измерительных средств, обеспечивающих эффективный и надежный контроль точности деталей, узлов.

Достижению взаимозаменяемости деталей мешают анизотропия свойств древесины и наличие в ней природных дефектов. Механическая обработка древесины связана с ее упругим восстановлением после прекращения действия сил резания. Величина упругого восстановления зависит от твердости древесины, состояния режущего инструмента и режимов обработки.

Гигроскопичность древесины, т. е. способность сохнуть и увлажняться, приводит к изменению размеров деталей в результате изменения их влажности. Таким образом, исходя из свойств материала, необходимо выполнять следующие правила:

- строго соблюдать режимы сушки древесины, обеспечивая равновесную влажность заготовок;

- обеспечивать постоянную температуру воздуха в произвольных помещениях – (20 ±2)°С и относительную влажность воздуха (не более 65%);

- после сушки, склеивания и облицовывания заготовок и деталей давать технологическую выдержку с целью выравнивания внутренних напряжений;

- настройку станков для внутренних заготовок выполнять с учетом породы древесины.

3. Шероховатость поверхности после различных видов обработки и требования к ней

Поверхности древесины и древесных материалов имеют макро- и микронеровности. К макронеровностям относят единичные неровности, вызываемые короблением, геометрической неточностью станков и неправильным базированием заготовок при обработке.

Микронеровности характеризуют шероховатость поверхности. Из различают от факторов, которые вызывают появление. Микронеровности могут быть результатом анатомического строения древесины.

Ra – среднее арифметическое абсолютных отклонений профиля;

Rz – высота неровностей профиля по десяти точкам;

Sz – средний шаг неровностей профиля по впадинам.

Параметр Sz является вспомогательным и применяется с одним из параметров – Rz или Ra.

Рекомендуемые пределы значения параметров шероховатости в зависимости от материала и способа обработки приведены в табл. 2.

Таблица 2. Рекомендуемые пределы значения параметров шероховатости в зависимости от материала и способа обработки

Значения допускаемой величины параметра Rm следует принимать:

- не более 16 мкм – для пластей и кромок под отделку лицевых поверхностей и нелицевых внутренних, видимых при нормальной эксплуатации (кроме отделываемых полиэфирных лаками);

- не более 63 мкм – для поверхностей отделываемых, видимых при эксплуатации поверхностей, а также невидимых, с которыми соприкасается человек или предметы;

- не более 200 мкм – для остальных неотделываемых невидимых при эксплуатации поверхностей;

- не более 600 мкм – для поверхностей основы под облицовывание пленочными материалами;

- не более 2000 мкм – для поверхностей склеиваемых заготовок, поверхностей основы под облицовывание шпоном из древесины и декоративным бумажно-слоистым пластиком.

Нормируемые значения параметров шероховатости указывают на чертежах на всех поверхностях.

Для определения параметров шероховатости могут применяться различные приборы. Но они используются, как правило, при выполнении исследовательских работ.

4. Действительное отклонение – это:

а) алгебраическая разность между предельным и номинальным размером

б) алгебраическая разность между действительным и номинальным размером

в) алгебраическая разность между предельным и действительным размером

5. Допуском называется:

а) разность между верхним и нижним предельными отклонениями

б) сумма верхнего и нижнего предельных отклонений

в) разность между номинальным и действительным размером

6. Зона, заключенная между двумя линиями, соответствующими верхнему и нижнему предельным отклонениям, называется:

а) полем допуска

б) зоной допуска

в) расстоянием допуска

7. Если действительный размер не больше наибольшего предельного размера и не меньше наименьшего предельного размера:

а) деталь годна

б) брак

8. Чему равно верхнее отклонение: 30-0,5 ?

а) -0,3

б) 30

в) -0,5

9. Сопряжение, образуемое в результате соединения отверстий и валов с одинаковыми номинальными размерами, называется:

а) зазором

б) натягом

в) посадкой

10. Как обозначается единица допуска?

а) l

б) y

в) i

11. Для образования посадок в ЕСДП наиболее широко используют квалитеты:

а) с 1 по5

б) с 5 по 12

в) с 12 по 19

12. Что не относится к отклонениям поверхностей деталей:

а) отклонения по весу детали

б) отклонения формы поверхности

в) величина шероховатости

13. Линия пересечения поверхности с плоскостью, перпендикулярной ей, это:

а) реальная поверхность

б) номинальная поверхность

в) профиль поверхности

14. Отклонение реальной формы поверхности, полученной при обработке, от номинальной формы поверхности – это:

а) отклонение профиля поверхности

б) допуск формы поверхности

в) отклонение формы поверхности

15. Поверхность, имеющая форму номинальной поверхности и соприкасающаяся с реальной поверхностью, называется:

а) соприкасающаяся поверхность

б) прилегающая поверхность

в) касательная поверхность

Требования к отклонениям, имеющим конкретную геометрическую

форму – это:

а) частные требования

б) общие требования

в) комплексные требования

17. Шероховатость поверхности – это:

а) совокупность дефектов на поверхности детали

б) совокупность трещин на поверхности детали

в) совокупность микронеровностей на поверхности детали

18. Поверхность, от которой задается по чертежу, обрабатывается и измеряется расположение поверхности элемента детали, называется:

а) основой

б) базой

в) номиналом

19. Предел, ограничивающий допустимое отклонение расположения поверхности, называют:

а) допуском расположения

б) предельным размером

в) линейным размером

20. Техническое средство, предназначенное для измерений, имеющее нормированные метрологические характеристики, воспроизводящие и хранящие единицу физической величины, размер которой принимается.

а) инструмент измерений

б) средство измерений

в) единица измерений

Читайте также: