Кинематические характеристики рабочего участка подготовка поля к работе

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Основным видом средств выполнения механизированных процессов

(операций) в растениеводстве являются мобильные сельскохозяйственные агрегаты, реализация потребительских свойств которых происходит в процессе их движения по полю. Энергетическое средство (двигатель и передаточные механизмы энергии от него к рабочим машинам) является ведущим звеном агрегата рабочая машина – ведомым. Энергетическую основу растениеводства в настоящее время составляют тракторы – энергетические средства с приводом от двигателя на ведущие колеса (звездочки). К ним присоединяются (прицепляются или навешиваются) рабочие машины.

Содержание работы

9

3

Кинематика агрегата…………………………………………………..

13

3.1

Кинематические характеристики рабочего участка…………….

13

3.2

Основные элементы кинематики агрегатов, виды поворотов…………………………………………………………………

14

3.3

Кинематические характеристики агрегата………………………..

17

3.4

Маневровые свойства агрегатов ……………………………………

20

3.5

Классификация способов движения агрегатов, их оценка………..

21

Файлы: 1 файл

Общая динамика МТА.docx

2.1 Сила, движущая агрегат, и еѐ зависимость от почвенных условий

Как уже отмечалось, движущая сила – это внешняя по отношению к трактору сила, которая образуется в результате взаимодействия с почвой ведущего аппарата (движителя) трактора, получающего крутящий момент Мк от двигателя через передаточные механизмы (трансмиссию).

На ведущее колесо (движитель) действуют: крутящий момент Мк, который можно заменить парой сил Рк, действующих на плече, равном ра-диусу rк; сцепной вес трактора Gcц; вертикальная составляющая реакция почвы RB на ведущее колесо и горизонтальная составляющая реакция поч-вы F, вызываемая действием силы Рк (касательной силы), приложенной в

зоне соприкосновения колеса с почвой. Рассмотрим это на схеме рис.2).

При отсутствии буксования Рк приложенная в точке касания колеса с почвой, и F уравновешиваются, а сила Рк, приложенная к оси колеса, вы-зовет перемещение трактора, т. е. и будет движущей агрегат силой.

Таким образом, в условиях достаточного сцепления движителя трактора с почвой Рдв = Рк.

Рис. 2 Схема сил, действующих на ведущее колесо (движитель)

Так как Pк= крутящий момент на колесе можно представить в виде

окончательно формулу для расчета Рк можно записать так:

где Рк – касательная сила тяги трактора, кН; – номинальная эффективная мощность двигателя, кВт; iT – общепередаточное число трансмиссии; ηмг – механиче-ский КПД, учитывающий потери мощности в трансмиссии и гусеницах; для колесных тракторов ηм = 0,91. 0,92; для гусеничных ηмг = 0,86. 0,88; nн – номинальная частота вращения коленчатого вала двигателя,; rк – динамический радиус качения ведущего ко-леса (звездочки), м. Для гусеничных тракторов он равен радиусу начальной окружности ведущей звездочки, а для колесных:

где r0 – радиус стального обода колеса, м; kш – коэффициент усадки шин; hш – высота шины, м; nн – номинальная частота вращения коленчатого вала двигателя, с-1.

При передаче части мощности двигателя на привод механизмов ра-бочих машин (в тягово-приводных агрегатах) через ВОМ* или гидросис-тему трактора касательная сила тяги

где Nвом – мощность, передаваемая через ВОМ или гидросистему трактора, кВт; ηвом – механический КПД передачи от двигателя к ВОМ; ηвом = 0,95.

При работе трактора в агрегате нередки случаи, когда почва не спо-собна противостоять давлению почвозацепов. Она спрессовывается, сме-щается, что вызывает буксование движителя. В этом случае касательная сила тяги трактора Рк не может уравновеситься горизонтальной состав-ляющей реакции почвы F. Уравновешивается лишь какая-то ее часть, оп-ределяемая реакцией почвы.

Эта реакция характеризуется максимальной силой сцепления дви-жителя трактора с почвой Fmax, соответствующей наибольшему допусти-мому буксованию δдоп . Для колесных тракторов с одной ведущей осью δдоп = 18 %, с двумя ведущими осями – 15%; для гусеничных тракторов δдоп = 5 %. В этом случае Рдв = Fmax (рис. 3.5.2).

Рис. 3.5.2. Схема образования движущей силы при недостаточном сцеплении движителя трактора с почвой

Максимальная сила сцепления движителя тракторов с почвой

Где μ– коэффициент сцепления движителя трактора с почвой, .Gcц – сцепной вес трактора (вес, приходящийся на движитель), кН; для гусеничных тракторов и ко-лесных с двумя ведущими осями Gcц = G,

для колесных с одной ведущей осью

Коэффициент сцепления μ зависит от почвенного фона и кон-структивных особенностей движителей (табл. 1).

Табл.-1. Значения коэффициента сцепления μ для колесных и гусе-ничных тракторов в зависимости от агрофона

Сухая грунтовая дорога

Стерня нормальной влажности

Почва, подготовленная под

свежевспаханное поле, чистый пар

Зависимость движущей силы от почвенных условий показана на рис. 3

Рис. 3 Зависимость движущей силы от почвенных условий

В условиях достаточного сцепления движителя трактора с почвой, когда Fmax > РК движущая агрегат сила определяется значением касатель-ной силы тяги трактора Рк (номинальная движущая сила по двигателю); в условиях недостаточного сцепления (Fmax

3. Кинематика агрегата

Кинематика агрегата – это его движение (с точки зрения геомет-рических форм) при выполнении сельскохозяйственных работ. Работа большинства сельскохозяйственных агрегатов связана с перемещением по полю. При этом они выполняют основные элементы движения – рабочие и холостые (повороты и переезды) ходы, причем стремятся к тому, чтобы как можно длиннее был путь рабочих ходов и как можно короче – путь по-воротов и переездов. При правильно организованной работе агрегата холо-стой ход составляет 5. 10% общего пути.

3.1Кинематические характеристики рабочего участка:

загон, делянка, поворотная полоса, контрольная линия (рис. 4).

Рабочий участок — это участок или все поле севооборота, нахо-дящееся на массиве и отведенное для выполнения определенной сельско-хозяйственной работы одному или нескольким агрегатам. Участок харак-теризуется длиной Lуч и шириной Суч.

Загон — часть рабочего участка, выделяемая для выполнения тех-нологической операции в соответствии с принятым способом движения. Основные размеры загона: рабочая длина гона Lp и ширина С.

Рис. 4. Схема рабочего участка агрегата

Делянки – это отдельные части загона, которые агрегат проходит по однотипной схеме. Ширину делянки обозначают Д.

Поворотная полоса – это часть загона, временно выделяемая для поворотов агрегатов. Она характеризуется шириной Е.

Контрольная линия – линия, разделяющая поворотную полосу и ос-тальную часть загона. Она служит ориентиром для включения и выключе-ния рабочих органов.

3.2 Основные элементы кинематики агрегатов, виды поворотов.

Как уже было отмечено выше, при выполнении технологической опе-рации машинно-тракторный агрегат совершает циклически повторяющие-ся движения. Определѐнный порядок циклически повторяющихся движе-ний принято называть способом движения агрегата.

Необходимо отметить, что для выполнения одной и той же техноло-гической операции может быть принято несколько способов движения аг-регата. Но на практике необходимо выбрать такой способ движения, кото-рый в данных условиях может дать наибольший экономический эффект.

При выполнении технологической операции путь (траектория), про-делываемый агрегатом состоит:

Задачи эффективной механизации производственных процессов состоят в том, чтобы в наибольшей степени приблизиться к установленным агротехническим требованиям по качеству работ, применять рациональную технологию и организацию работ, с тем, чтобы повышать производительность труда, снижать эксплуатационные затраты, увеличивать урожайность культур и снижать себестоимость продукции.

Поэтому разработка операционной технологии на основе конкретных природно-климатических условий является неотъемлемой частью эффективного использования техники и качественного выполнения технологических операций и, как следствие, одним из главных условий снижения эксплуатационных затрат, увеличения урожайности культур и снижения себестоимости сельскохозяйственной продукции.

РАЗРАБОТКА ОПЕРАЦИОННОЙ ТЕХНОЛОГИИ ТЕХНОЛОГИЧЕСКОЙ ОПЕРАЦИИ

Условия работы и исходные данные

– Средняя длина гонаL;

– Средний уклон полей, i;

– Форма участков поля;

– Удельное тяговое сопротивление почв (для плугов);

– Норма высева семян (для посева и посадки с/х культур);

–Доза внесения удобрений (для операций по внесению удобрений);

–Урожайность основной и побочной продукции (для уборочных операций);

– Глубина обработки почвы (для операций по обработке почвы);

– Допустимая по требованиям агротехники скорость движения агрегата;

Дополнительно следует указать иные условия, характеризующие участок поля или условия работы.

Состав и параметры агрегата.

1) марка трактора;

2) марка сельскохозяйственной машины;

4) количество машин в агрегате;

5) конструктивная ширина захвата агрегата В;

6) допустимая пропускная способность;

7) эффективная номинальная мощность двигателя;

8) сила тяжести трактора, G;

9) сила тяжести машины, Gм;

10) мощность, потребляемая на привод рабочих органов через ВОМ;

11) количество обслуживающего персонала.

12) габаритные размеры машины;

Агротехнические требования

Необходимо изложить основные агротехнические требования, установленные агротехнические нормативы и технологические допуски, определяющие требуемое качество выполнения технологической операции.

Агротехнические требования должны соответствовать типовым операционным технологиям и отраслевым регламентам на механизированные работы в растениеводстве.

Обоснование оптимального скоростного режима работы агрегата и подготовка агрегата к работе.

3.1 Определяем допустимую скорость движения агрегата по диапазону агротехнически допустимых скоростей va (по технической характеристике машины), а для уборочных машин – и по максимальной скорости, определяемой пропускной способностью машины vп.с.

где qн– допустимая пропускная способность машины, кг/с (по технической характеристике машины);

Вр – рабочая ширина захвата машины, м;

Н–урожайность культуры, т/га;

Вр=В·β,

где β – коэффициент использования ширины захвата (приложение 8).

Максимально допустимой скоростью движения агрегата будет являться меньшая по величине из va и vп.с

3.2 По технической характеристике трактора выбираем две-три рабочие передачи, наиболее близких по величине скорости к максимально допустимой, но не превышающей ее.

3.3 По технической характеристике трактора определяем расчетные скорости движения vт на выбранных передачах и вес трактора.

3.4 Определяем тяговое сопротивление агрегата по одной из приведенных формул в зависимости от типа агрегата:

а) для непахотных машинно-тракторных агрегатов

б) для пахотных машинно-тракторных агрегатов

в) для транспортных агрегатов

Rа=(Gм+ Gгр) ·(fм+i),

где b– конструктивная ширина захвата машины;

k-- удельное тяговое сопротивление машины, кН/м (приложение 6);

kп – удельное тяговое сопротивление почв (для плугов), кН/м 2 (приложение 6);

a – глубина вспашки, м;

Qсц – вес сцепки, кН;

nм– количество машин в агрегате;

Gгр – вес груза, кН;

fм– коэффициент сопротивления качению колес машины, (приложение 5).

3.5 Определяем величину холостого сопротивления агрегата Rх, кН:

3.6 Определяем КПД, учитывающий потери мощности на буксование на рабочем ходу :ηδ и на холостом ходу ηδх по формуле:

где δ– величина буксования, % (принять по приложениям 1-3).

3.7 Определяем величину рабочей скорости для каждой из выбранных передач

3.8 Определяем необходимые затраты мощности на рабочем режиме для каждой из выбранных передач по формуле

где G – вес (сила тяжести) трактора, кН;

f-коэффициент сопротивления качению колес (гусениц) трактора,

ηтр – КПД трансмиссии трактора, ηтр=0,90-0,92 – для колесных тракторов и

ηтр=0,86-0,88 – для гусеничных тракторов;

Nвом– мощность, затрачиваемая на привод рабочих органов через ВОМ (приложение 7);

ηвом – КПД редуктора ВОМ, принимается ηвом =0,93-0,96.

3.9 Определяем необходимые затраты мощности на холостом ходу для каждой из выбранных передач по формуле

3.10 Определяем коэффициент загрузки двигателя трактора при рабочем ходе агрегата (для каждой из выбранных передач)

где Nен – номинальная мощность двигателя, кВт.

3.11 Определяем коэффициент загрузки двигателя трактора при холостом ходе агрегата (для каждой из выбранных передач):

3.12 На основе результатов расчета делаем вывод об оптимальной рабочей передаче и рациональности состава агрегата, учитывая, что оптимальные значения коэффициента загрузки двигателя находятся в пределах 0,85…0,95, в зависимости от вида операции (0,85…0,95 – на пахоте и культивации, 0,90…0,95 – на посеве, 0,95…0,98 – на бороновании и прикатывании).

Подготовка агрегата к работе.

1) Подготовка трактора.

Подготовка трактора включает проведение ЕТО, подготовку механизма навески, установку необходимой колеи, подготовку привода ВОМ, регулировку давления в шинах колес. При описании подготовки агрегата следует использовать руководства по эксплуатации машины и трактора.

Содержание подготовки механизма навески зависит от способа соединения машины с трактором, марки трактора и сельскохозяйственной машины. Следует указать тип тягово-сцепного устройства, длину раскосов, способ соединения раскосов с продольными тягами (для навесных машин).

2) Подготовка сельскохозяйственной машины и сцепки

Подготовка машины включает проведение ЕТО, проверку состояния рабочих органов, досборку (для новых машин), установку или расстановку рабочих органов, проверку правильности сборки прокручиванием приводного вала вручную и от ВОМ трактора, выполнение технических регулировок.

Подготовка сцепки включает проверку технического состояния, разметку бруса.

3) Составление агрегата и технологическая наладка на площадке и в поле.

Описывается порядок присоединения машины к трактору или сцепке и сцепки к трактору. Технологическая наладка включает регулировку глубины обработки, нормы высева семян, дозы внесения удобрений и т.п. Устанавливаются параметры технологической наладки (передаточные отношения на вал высевающих аппаратов и к транспортерам, рабочую длину катушки, размер высевной щели и т.п.). При использовании маркеров и следоуказателей определяется величина их вылета.

Для посевных, посадочных агрегатов и агрегатов для внесения удобрений и опрыскивания посевов дается описание порядка проверка фактической нормы высева (внесения удобрений или ядохимикатов). При необходимости выполняются расчеты (количество удобрений или ядохимикатов, высеваемых за одну минуту или на заданной длине пути и т.п.).

Выбор способа движения и подготовка поля

4.1 Способ движения выбирается с учетом вида работы, формы поля, длины гона и рельефа местности. Выбранный способ движения должен обеспечивать необходимое качество работы, удобство обслуживания, сокращение до минимума вспомогательных операций

4.2 Определяем кинематические параметры агрегата и рабочего участка:

1) кинематическую длину агрегата la, м:

гдеlм– кинематическая длина машины,

lтр – кинематическая длина трактора, м;

lсц– кинематическая длина сцепки, м;

значенияlм, lтр , lсц принимаются по приложению 9.

Кинематическую длину почвообрабатывающих машин можно принимать равной габаритной длине по технической характеристике.

2) длину выезда агрегата e , м:

e= 0,5∙la – для прицепных и полунавесных агрегатов;

e=0,1∙la – для навесных агрегатов.

3) минимальный радиус поворота R0, м:

где с – коэффициент, учитывающий тип и состав агрегата;

кv– коэффициент, учитывающий влияние скорости движения МТА на радиус поворота, значения коэффициентовси кv принимаются по приложению 10.

Вр –рабочая ширина захвата, м;

Вр=В·β,

где β – коэффициент использования ширины захвата (приложение 8).

4) ширину поворотной полосыЕ, м:

Е=2,8R0+0.5dk+e -- для петлевых поворотов,

Е=1,1R0+0.5dk+e -- для беспетлевых поворотов,

где dk – кинематическая ширина агрегата, м; Значение кинематической ширины агрегата можно принять равной конструктивной ширине захвата Вк, т. е. dk= Вк.

Количество проходов агрегата при обработке поворотной полосы:

полученное значение количества проходов агрегата округляется до целого числа в большую сторону;

тогда рабочая ширина поворотной полосы определяется по формуле:

5) рабочую длину загона (среднюю длину рабочего хода) Lр, м:

где L – длина поля, м;

6) оптимальную ширину загона Сопт, определяют по формуле, которая принимается в зависимости от принятого способа движения агрегата(табл.1)

Количество проходов агрегата при обработке загона определяется по формуле:

полученное значение количества проходов агрегата округляется до целого числа в большую сторону, тогда рабочая ширина загона Ср определяется по формуле :

Таблица 1-Зависимости для определения оптимальной ширины загона и средней длины холостого хода

| Способ движения | Оптимальная ширина загона | Длина холостого хода |

| Челночный | Lх=6R0+2e | |

| Всвал, вразвал | Lх=0,5Ср+2,5R0+2е | |

| С чередованием загонов всвал и вразвал | Lх=0,5Ср+3R0+2е | |

| Беспетлевой комбинированный | Lх=0,5Ср+2R0+2е | |

| Беспетлевойдвухзагонный, перекрытием | Lх=0,5Ср+2R0+2е | |

| Круговой | Lх=(5…6,5)R0+2е |

7) среднюю длину холостого хода Lх, м определяют по формуле, которая принимается в зависимости от способа движения (табл. 1)

4.3 Определяем коэффициент рабочих ходов φ

4.4 Для агрегатов с технологической емкостью определяется запас хода агрегата по технологической емкости (длина пути, проходимого агрегатом между заправками) по формуле:

где Bр – рабочая ширина захвата агрегата, м;

Q – вместимость технологической емкости, кг;

где V– объем технологической емкости (семенного ящика, бункера, кузова), м 3 ;

γ– плотность материала (семян, удобрений и т.п.) кг/м 3 ;

Ки – коэффициент использования емкости, Ки=0,85…0,90;

H –расход материала на единицу площади, кг/га (норма высева семян, доза внесения удобрений, расход рабочей жидкости, урожайность).

4.5Определяем число кругов (двойных рабочих ходов) между заправками:

Количество кругов округляется до целого числа в меньшую сторону.

4.6 Определяем расстояние между пунктами заправки на одной стороне участка:

4.7 Описание порядка подготовки поля к работе.

Указывается на необходимость отбивки поворотной полосы, разметки поля на загоны, провешивания линий первого прохода, удаление или обозначение всего, что мешает работе агрегата, даются другие указания, связанные с подготовкой поля к работе.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.017)

Сельское хозяйство, а именно земледелие – древнейшая и очень сложная сфера человеческой деятельности, возникшая и сформировавшаяся за тысячелетия. Появление земледелия было крупнейшим событием в развитии цивилизации. Оно позволило перейти от кочевого и создать основу для совершенного нового оседлого образа жизни и труда человека. Основная задача земледелия – обеспечение населения продуктами питания, перерабатывающую промышленность сырьем и животноводство кормами. Для расширения этих задач необходимо обеспечить дальнейший рост сельскохозяйственного производства, увеличение валового сбора сельскохозяйственной продукции, всемирное повышение земледелия как отрасли. Целью урока является: Изучение способов движения и виды поворотов МТА. Машинно-тракторный агрегат в процессе работы перемещается по полю, проходя за смену значительные расстояния, измеряемые часто многими десятками километров. Пройденный агрегатом путь состоит из рабочих ходов и холостых поворотов с выключенными рабочими органами. При этом желательно, чтобы холостой путь агрегата и соответствующие потери времени смены, а также непроизводительный расход топлива были как можно меньше.

Презентация по технологии механизированных работ на тему "Способы движения МТА и показатели работ".

Способы движения МТА и показатели работ. Тема: Вопросы лекции 1.Значение рациональных способов движения агрегатов. 2.Кинематические характеристики агрегата и рабочего участка. 3. Основные виды поворотов МТА. 4. Способы движения МТА.

Презентация по технологии механизированных работ на тему "Способы движения МТА и показатели работ".

Презентация по технологии механизированных работ на тему "Способы движения МТА и показатели работ".

Под способом движения агрегата подразумевают закономерность его перемещения по полю при выполнении технологического процесса. Эта закономерность характеризуется геометрической формой траектории при рабочем ходе (прямолинейная, криволинейная и т. д.), а также радиусом и видом поворота. Задача при этом состоит в том, чтобы холостой путь агрегата и соответствующие потери времени, топлива и других ресурсов были как можно меньше при высоком качестве технологического процесса

Презентация по технологии механизированных работ на тему "Способы движения МТА и показатели работ".

Презентация по технологии механизированных работ на тему "Способы движения МТА и показатели работ".

Основной задачей кинематики агрегатов является обоснование методов выбора рациональных способов движения МТА и воздействие на окружающую среду (почву, культурные растения и т. д.). подготовки полей с учетом следующих основных требований: высокое качество выполнения работы; высокая производительность при возможно меньшем расходе топлива и других ресурсов на единицу выполняемой работы; обеспечение безопасных условий работы для механизаторов и всего агрегата; наименьшее отрицательное

Презентация по технологии механизированных работ на тему "Способы движения МТА и показатели работ".

Презентация по технологии механизированных работ на тему "Способы движения МТА и показатели работ".

Повороты — наиболее сложный элемент кинематики агрегатов, поэтому при выборе вида поворота необходимо учитывать высокое качество выполняемой работы; возможно меньшую ширину поворотной полосы и длину холостого пути агрегата; меньшие потери времени и топлива на холостые повороты; обеспечение безопасных условий работы; меньшее отрицательное воздействие на окружающую среду, особенно на почву. Все виды поворотов МТА для удобства изучения делят на петлевые и беспетлевые, а также по углу поворота на 90 и 180°. Наиболее широко на практике применяют повороты МТА, представленные на рисунке. Повороты а, б, д, е, ж, з совершаются на 180°, а в и г — на 90°.

Презентация по технологии механизированных работ на тему "Способы движения МТА и показатели работ".

Основные виды поворотов МТА Беспетлевые: о —круговой; б—с прямолинейным участком; в —угловой; петлевые: г — закрытая петля; д — грушевидный; е — односторонний; ж и з — грибовидные с открытой и закрытой петлей

Презентация по технологии механизированных работ на тему "Способы движения МТА и показатели работ".

Преимущества и недостатки: 1. Наличие петли той или иной формы удлиняет траекторию поворота, а в ряде случаев значительно увеличивает и ширину поворотной полосы (грушевидный, восьмёркообразный, петлевой с открытой петлёй). 2. Отсутствие петли той или иной формы сокращает длину беспетлевого поворота по сравнению с петлевым и значительно уменьшает ширину поворотной полосы (беспетлевой с прямолинейным участком, беспетлевой дугообразный). 3. Петлевые повороты с задним ходом применимы только для движения агрегатов с навесными машинами и хотя для них не требуется широкая поворотная полоса, время поворота tП увеличивается вследствие двух дополнительных остановок трактора для переключения движения с переднего хода движения на задний и наоборот.

Презентация по технологии механизированных работ на тему "Способы движения МТА и показатели работ".

Возможность применения того или иного вида поворота зависит от выполняемой операции, условий работы, типа агрегата (ширина захвата, прицепной или навесной, наличие оборотных рабочих органов, реверса и т.д.) и др. факторов. Главное условие выбора поворота – улучшение качества и технико эксплуатационных показателей работы агрегата.

Эффективное использование машинной техники зависит не только от умелого выбора машин и комплектования МТА с оптимизацией режима их работы, но и от того, насколько правильно организовано выполнение каждой операции, включая подготовку рабочих участков для работы, а также от обоснования ресурсосберегающего способа движения агрегатов и др.

Машинно-тракторные агрегаты в процессе работы перемещаются по рабочему участку (полю, вырубке и другим категориям площадей), проходя за смену расстояния в десятки километров. При этом пройденный МТА путь состоит из рабочих и холостых (на поворотах) ходов с выключенными рабочими органами. Необходимо стремиться к тому, чтобы холостой путь МТА и другие потери времени смены были как можно меньше. Это позволит сэкономить топливо и повысить производительность.

Способ движения МТА — это закономерная последовательность его перемещения по полю в процессе работы с циклично повторяющимися элементами: формой траектории с рабочими и холостыми ходами, видами и радиусами поворотов и др.

Кинематика МТА изучает способы движения мобильных агрегатов с рабочими и холостыми ходами при выполнении технологических операций на участках работ.

Кинематика (от гр. kinematos — движение) — раздел механики, изучающий геометрические свойства движения тел, условно принимаемых за точку, без учета их массы.

При обосновании способов движения МТА, а также элементов подготовки участков к работе (ширины поворотных полос, загонов и др.) учитываются следующие показатели кинематической характеристики МТА: кинематический центр, кинематическая длина, длина выезда агрегата, радиус и центр поворота, ширина агрегата и др.

Значения этих показателей зависят от конструктивных особенностей трактора, рабочих машин, сцепки, состава и особенностей комплектования агрегата.

Кинематическим центром агрегата называется условная геометрическая точка Ц (рис. 15.1), траектория которой на плоскости движения (поверхности участка) имитирует траекторию движения МТА на поворотах и при выполнении рабочих ходов. Точка Ц для МТА с колесными тракторами с жесткой рамой определяется как проекция средины задней ведущей оси на плоскость движения. Для МТА с тракторами, имеющими шарнирно-сочлененную раму, за кинематический центр принимается проекция на плоскость движения центра шарнира рамы. У МТА с гусеничными тракторами проекция точки Ц на плоскость движения соответствует точке пересечения диагоналей, проведенных через наружные края гусениц.

Кинематической длиной агрегата /к называется проекция расстояния от кинематического центра агрегата Ц до точки пересечения линии, перпендикулярной продольной оси трактора и проходящей через наиболее удаленные по ходу МТА окончания ра-

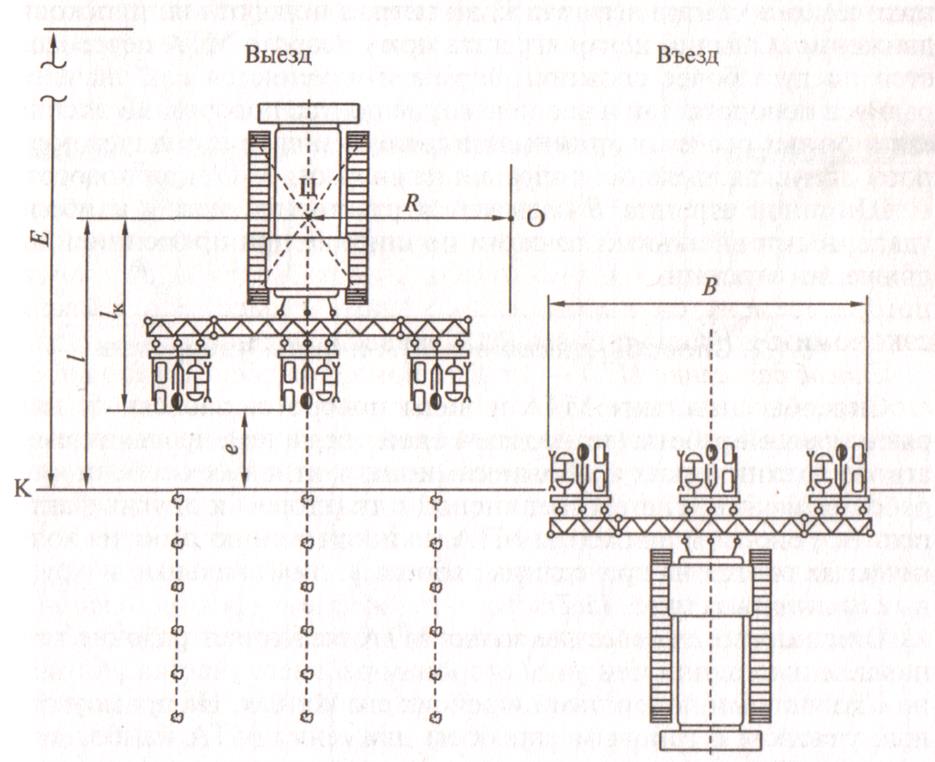

Рис. 15.1. Основные элементы кинематической характеристики мобильного агрегата рабочего участка:

Ц — кинематический центр агрегата; О — центр поворота; R — радиус поворота; /к — кинематическая длина агрегата; е — дополнительный путь для вывода рабочих органов при выезде в режим холостого хода и для их ввода при въезде в режим рабочего хода; / — длина выезда агрегата; В — ширина агрегата; К — контрольная линия; Е — ширина поворотной полосы

бочих органов машин при прямолинейном движении. Кинематическая длина агрегата состоит из кинематических длин трактора, сцепки и рабочих машин.

Длиной выезда агрегата I называется расстояние, на которое перемещается центр агрегата Ц от контрольной линии (границы обрабатываемого участка) перед началом и в конце поворота по ходу МТА. Длина выезда агрегата, как правило, превышает кинематическую длину агрегата, так как необходимо дополнительное расстояние (путь) для вывода или ввода рабочих органов машины в режим холостого или рабочего хода:

где е — дополнительный путь для вывода рабочих органов при выезде в режим холостого хода и для их ввода при въезде в режим рабочего хода.

Читайте также: