Допуски и посадки угловых размеров

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Общие допуски

Общие допуски по настоящему стандарту применяются, если на чертеже или в другой технической документации имеется ссылка на настоящий стандарт. Если, кроме указанной ссылки, имеется ссылка на другие стандарты, устанавливающие общие допуски для других способов обработки, например литья, то для размеров с неуказанными предельными отклонениями между обработанными и необработанными поверхностями, например в отливках или поковках, применяется больший из двух общих допусков.

| Класс точности | от 0.5 до 3 | св. 3 до 6 | св. 6 до 30 | св. 30 до 120 | св. 120 до 400 | св. 400 до 1000 | св. 1000 до 2000 | св. 2000 до 4000 | св. 4000 до 6000 | св. 6000 до 8000 | св. 8000 до 10000 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Точный f | ±0.05 | ±0.05 | ±0.1 | ±0.15 | ±0.2 | ±0.3 | ±0.5 | - | - | - | - |

| Средний m | ±0.1 | ±0.1 | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 | ±3 | ±5 | ±8 |

| Грубый c | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 | ±3 | ±4 | ±8 | ±12 | ±20 |

| Очень грубый v | - | ±0.5 | ±1 | ±1.5 | ±2.5 | ±4 | ±6 | ±8 | ±12 | ±20 | ±30 |

| Класс точности | от 0.5 до 3 | св. 3 до 6 | св. 6 до 30 | св. 30 до 120 | св. 120 до 400 | св. 400 до 1000 | св. 1000 до 2000 | св. 2000 до 4000 | св. 4000 до 6000 | св. 6000 до 8000 | св. 8000 до 10000 |

| Класс точности | от 0.5 до 3 | св. 3 до 6 | св. 6 |

|---|---|---|---|

| Точный f | ±0.2 | ±0.5 | ±1 |

| Средний m | ±0.2 | ±0.5 | ±1 |

| Грубый c | ±0.4 | ±1 | ±2 |

| Очень грубый v | ±0.4 | ±1 | ±2 |

| Класс точности | от 0.5 до 3 | св. 3 до 6 | св. 6 |

| Класс точности | до 10 | св. 10 до 50 | св. 50 до 120 | св. 120 до 400 | св. 400 |

|---|---|---|---|---|---|

| Точный f | ±1° | ±30' | ±20' | ±10' | ±5' |

| Средний m | ±1° | ±30' | ±20' | ±10' | ±5' |

| Грубый c | ±1°30' | ±1° | ±30' | ±15' | ±10' |

| Очень грубый v | ±3° | ±2° | ±1°' | ±30' | ±20' |

| Класс точности | до 10 | св. 10 до 50 | св. 50 до 120 | св. 120 до 400 | св. 400 |

Допуск на угол назначается по меньшей стороне угла.

Пример ссылки на чертеже:

Общий допуск круглости для элементов с не указанными на чертеже предельными отклонениями размеров равен допуску на диаметр, но не должен превышать общего допуска на радиальное биение. Общий допуск параллельности равен допуску размера между рассматриваемыми элементами. За базу следует принимать наиболее протяженный из двух рассматриваемых элементов. Общие допуски перпендикулярности должны соответствовать приведенным в таблице 5. За базу следует принимать элемент, образующий более длинную сторону рассматриваемого прямого угла.

| Класс точности | до 100 | св. 100 до 300 | св. 300 до 1000 | св. 1000 до 3000 |

|---|---|---|---|---|

| H | 0.2 | 0.3 | 0.4 | 0.5 |

| K | 0.4 | 0.6 | 0.8 | 1 |

| L | 0.6 | 1 | 1.5 | 2 |

| Класс точности | до 100 | св. 100 до 300 | св. 300 до 1000 | св. 1000 до 3000 |

Общие допуски симметричности и пересечения осей должны соответствовать приведенным в таблице 6. За базу следует принимать элементе большей длиной.

| Класс точности | до 100 | св. 100 до 300 | св. 300 до 1000 | св. 1000 до 3000 |

|---|---|---|---|---|

| H | 0.5 | 0.5 | 0.5 | 0.5 |

| K | 0.6 | 0.6 | 0.8 | 1 |

| L | 0.6 | 1 | 1.5 | 2 |

| Класс точности | до 100 | св. 100 до 300 | св. 300 до 1000 | св. 1000 до 3000 |

Обшне допуски радиального и торцового биения, а также биения в заданном направлении (перпендикулярно к образующей поверхности) должны соответствовать указанным:

| Класс точности | Допуск биения |

|---|---|

| H | 0.1 |

| K | 0.2 |

| L | 0.5 |

Очень распростаненный вариант обозначения предельных отклонений линейных размеров с неуказанными допусками - H14, h14, ±IT14/2. Данная информация трактуется следующим образом:

- неуказанные предельные отклонения для отверстий по H14;

- неуказанные предельные отклонения для валов по h14;

- неуказанные предельные отклонения размеров, не являющихся отверстиями и валами по ±IT14/2.

Отверстие - это внутренний размерный элемент детали (как цилиндрический, так и между параллельными гранями). Вал - это наружный размерный элемент детали (как цилиндрический, так и между параллельными гранями).

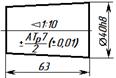

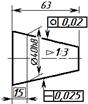

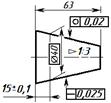

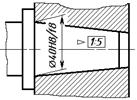

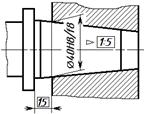

Рисунок 1 - Размерные элементы отверстий Рисунок 2 - Размерные элементы валов Рисунок 3 - Размерные элементы не относящиеся к валам и отверстиям Рисунок 4 - Размерные элементы не относящиеся к валам и отверстиям

Углом в плоскости называют геометрическую фигуру, образованную двумя лучами, выходящими из одной вершины. Двугранный угол — фигура в пространстве, состоящая из двух плоскостей (граней), выходящих из одной прямой (ребра) и часть пространства между ними.

3 Нормальные углы, нормальные конусности и углы конусов.

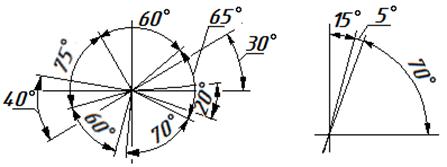

Для угловых размеров, не связанных расчетными зависимостями с другими принятыми размерами, ГОСТ 8908 установлены три ряда нормальных углов, из которых первый ряд предпочитают второму, а второй — третьему.

Первый ряд включает восемь значений: 0°, 5°, 15°, 30°, 45°, 60°, 90° и 120°.

Второй ряд содержит 16 значений, причем дополнительные восемь значений вставлены в промежутки между значениями первого ряда: 0°30', 1°, 2°, 3°, 8°, 10°, 20° и 75°.

Третий ряд имеет 43 значения, причем 22 дополнительных значения вставлены между значениями второго ряда и добавлено пять значений, превышающих 120°, а именно 135°, 150°, 180°, 270° и 360°.

Для призматических деталей (рис. 4), кроме нормальных углов, ГОСТ 8908 допускает применять шесть стандартных уклонов s: 1 к 500, 200, 100, 50, 20 и 10. Уклон равен:

s = (H – h)/L = tgβ. (1)

Нормальные конусности и углы конусов общего назначения устанавливает ГОСТ 8593. При выборе конусностей или углов конусов ряд 1 (13 конусностей от 1 : 500 до 1 : 0,288675) надо предпочитать ряду 2 (8 конусностей от 1 : 30 до 1 : 0,651613).

Угловые допуски задаются в зависимости от длины меньшей стороны угла, обозначаемой L1.

Установлено 17 степеней точности, обозначаемых в порядке убывания точности цифрами 1, 2, . 17. В технической документации номер степени проставляют после условного обозначения допуска угла.

Точность угла зависит от длины его сторон. При малой длине сторон трудно добиться высокой точности, а при больших сторонах большие отклонения формы сторон. Установлено 13 интервалов длин меньшей стороны угла до 2500 мм.

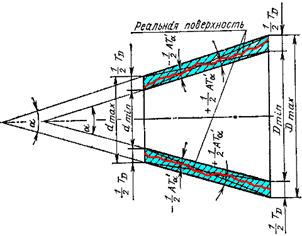

Допуск угла АТ — разность между наибольшим и наименьшим предельными значениями угла (рис. 6). Допуски даны в нескольких вариантах. Исходными являются значения АТα, в микрорадианах, виде линейных величин АТh (для призматических элементов) и ATD (для конических поверхностей). Основное распространение имеют значения допусков углов АТ′α в градусах, минутах, секундах.

При обозначении допуска угла нужной точности к обозначению допуска угла АТ добавляется номер степени точности: АТ7, АТ12 и т. д.

5Поля допусков.

Возможны варианты с двумя положительными или отрицательными отклонениями, ассиметричное отклонение с разными знаками и др.

6Конические соединения, их параметры: диаметр, конусность, базорасстояние.

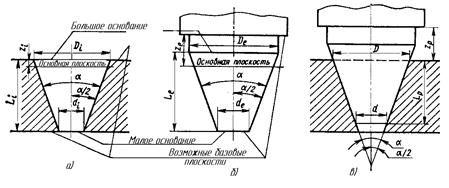

Рисунок 1 — Элементы внутреннего и наружного конусов и конического соединения

К о н и ч е с к и м с о е д и н е н и е м (рис. 9, в) называют соединение наружного и внутреннего конусов, имеющих одинаковые номинальные углы конусов. Оно характеризуется большим диаметром D, малым диаметром d, длиной конического соединения L и базорасстоянием соединения zp,.

Различают угол конуса α и уклона α / 2.

О с н о в н о й п л о с к о с т ь ю называют плоскость поперечного сечения конуса, в котором задается номинальный диаметр конуса. Б а з о в о й п л о с к о с т ь ю (базой конуса) является плоскость, перпендикулярная оси конуса и относительно которой определяется положение других сечений конуса. Расстояние между основной и базовой плоскостями конуса zе или zi, называют б а з о р а с с т о я н и е м к о н у с а. Базовая и основная плоскости конуса могут совпадать.

Параметры наружных конусов имеют индекс е, внутренних — i, а соединений — p.

7Система допусков и посадок для конических деталей и соединений.

Определяющими показателями конического соединения являются параметры конической посадки и базорасстояние. Посадки в конических соединениях характеризуют зазором или натягом.

Рисунок 2 – Поле допуска конуса, которое одновременно ограничивает отклонения угла и формы конуса

Основных отклонений у конических поверхностей нет. Установлено два способа нормирования допусков конусов. При первом способе задают единый допуск ТD на диаметр конуса в любом сечении по длине, который одновременно ограничивает отклонения диаметра, угла и формы конуса. Поле допуска представляет пространство между двумя предельными конусами (рис. 2), в пределах которого должны находиться все точки реальной поверхности конуса.

При втором способе у конусов раздельно нормируют каждый вид погрешностей: допуск диаметра в заданном сечении ТDS, допуск АТ угла конуса, допуск ТFR круглости и допуск ТFL прямолинейности образующей конуса.

Для образования конических посадок отобран ряд полей допусков из ГОСТ 25346. В соединениях с фиксацией конусов по конструктивным элементам или заданному базорасстоянию при назначении посадок следует применять поля допусков 4. 9-го квалитетов с основным отклонением Н для внутренних конусов и любым из основных отклонений d, e, f, g, h, js, k, m, n, p, r, s, t, u, x, z. Рекомендуется в посадках сочетать поля допусков одного квалитета.

8 Допуски формы конических поверхностей.

Погрешности формы конических поверхностей снижают передаваемый крутящий момент.Допуск формы TF — это суммарный допуск круглости поперечного сечения конуса и прямолинейности его образующих.

9Выбор посадки и методы получения заданного характера конических сопряжений.

Способы фиксации взаимного осевого положения наружного и внутреннего конусов в соединении:

- совмещением конструктивных элементов сопрягаемых конусов (детали при сборке продвигают до соприкосновения соответствующих базовых плоскостей);

- установлением между базовыми плоскостями конусов заданного базорасстояния zp;

- осевым смещением сопрягаемых конусов на заданную величину Еа от их начального положения;

- посадки с натягом — по моменту достижения при запрессовке заданного усилия.

Когда нормальное функционирование конусного соединения определяется ограниченными отклонениями базорасстояния, то допуски на диаметры в таких случаях являются производными и должны подсчитываться.

Погрешности углов уклона сопряженных деталей мало сказываются на изменении базорасстояния Δzр, но сильно влияют на характер контакта сопрягаемых конусов. Предпочтительным является замыкание по большому диаметру, так как при этом поверхность соприкосновения больше.

Равенство конусностей двух сопрягаемых деталей важно для неподвижных соединений. Различие конусностей приводит к повышению локальных давлений, нарушению сносности и уменьшению нагрузочной способности.

Конусности сопрягаемых конических поверхностей общего назначения стандартизованы и составляют ряд, содержащий 18 значений. Кроме конусностей общего назначения допускаются к применению конусности специальных назначений.

10 Указания на чертежах угловых размеров, допусков углов призматических элементов, допусков и посадок конусов.

Рисунок 3

Размерные числа наносят над размерной линией возможно ближе к ее середине (рис. 3). При нанесении нескольких концентричных размерных линий на небольшом расстоянии друг от друга размерные числа над ними рекомендуется располагать в шахматном порядке.

Угловые размеры наносят так, как показано на рисунке 4. В зоне, расположенной выше горизонтальной осевой линии, размерные числа помещают над размерными линиями со стороны из выпуклости; в зоне, расположенной ниже горизонтальной осевой линии, - со стороны вогнутости размерных линий. В двух зонах размерные числа указывают на горизонтальных полках. Для углов малых размеров размерные числа помещают на полках линий-выносок.

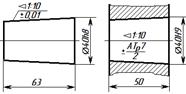

Предельные отклонения угловых размеров указывают только числовыми значениями (рис. 5).

Когда надо указать только один предельный размер, после размерного числа указывают соответственно max или min (рис. 6).

По ГОСТ2.320-82 ЕСКД Правила нанесения размеров, допусков и посадок конусов.

Предельные отклонения угла конуса, если конус определен конусностью, надо наносить непосредственно под обозначение конусности числовыми значениями АТD или условными обозначениями (рис. 7),

а также условными обозначениями с указанием в скобках числовых значений соответствующих предельных отклонений (рис. 8).

Предельные отклонения угла конуса, если конус определен углом, надо указывать числовыми значенями АТ′α непосредственно после номинального размера (рис. 9).

Если задан допуск TD диаметра конуса в заданном сечении, то значение расстояния Ls от базовой плосткости до основной надо заключить в прямоугольную рамку (рис. 11).

Если заданы предельные отклонения размера, определящего осевое положение основной плосткости конуса Ls, то значение номинального диаметра Ds надо заключить в прямоугольную рамку (рис. 12).

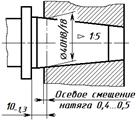

Рисунок 13

При посадке с фиксацией путем совмещения конструктивных элементов сопрягаемых конусов размеры, определяющие характер соединения, на сборочном чертеже могут быть указаны только как справочные (рис. 13).

При посадке с фиксацией по заданному осевому расстоянию zp между базовыми плоскостями сопрягаемых конусов должен быть нанесен размер, определяющий расстояние между базовыми плосткостями, заключенный в прямоугольную рамку, а размер, определяющий характер соединения, может быть указан как справочный (рис. 14).

При посадке с фиксацией по заданному взаимному осевому смещению сопрягаемых конусов от их начального положения должен быть указан размер осевого смещения, а начальное положение конусов отмечается штрихпунктирной тонкой литией с двумя точками. Размеры, определяющие начальное базорасстояние соединения и сочетание полей допусков сопрягаемых конусов, могут бчть указаны как справочные (рис. 15).

11Контроль углов призматических деталей и конусов, методики и средства контроля.

Есть два метода контроля углов: сравнительный (прямые измерения) и тригонометрический (косвенные измерения).Важнейшим признаком классификации средств и методов измерений является вид (тип) меры, с которой сравнивают измеряемый угол.

Это, во-первых, прототипы изделий в виде угловых плиток, угольников, конических калибров и шаблонов, а также многогранных призм.

Во-вторых, гониометрическая группа СИ —приборы и устройства, у которых измеряемый угол сравнивают с соответствующим значением деления встроенной в прибор шкалы.

В-третьих — тригонометрические СИ — где мерой является угол прямоугольного треугольника.

В ней наряду с синусными и тангенсными устройствами, координатными приборами относятся автоколлимационные и интерференционные приборы.

Единицы измерения угловых единиц в СИ являются дополнительными и включают единицу плоского угла радиан (рад) и единицу телесного угла стерадиан (ср).

Главная особенность измерений углов заключается в том, что их суммарные истинные значения могут быть определены геометрически расчетным путем с неограниченной точностью.

Косвенные методы измерения углов сводятся к тригонометрическим методам, а метод сравнения реализуется с помощью жестких мер.

1 Типы резьб, используемых в машиностроении и приборостро-ении.

Резьба — равномерно расположенные выступы или впадины постоянного сечения, образованные на боковой цилиндрической или конической поверхности по винтовой линии с постоянным шагом. Считается, что первая резьба появилась в 15 веке.

Различают резьбы общего применения (крепежные, применяемые для разъемного соединения деталей машин; кинематические, они обеспечивают точное перемещение; трубные и арматурные, для обеспечения герметичности) и специальные (резьба Эдисона для цоколей ламп, для противогазов, оптических приборов и т. д.);

- по единицам измерения диаметра (метрическая, дюймовая, модульная, питчевая резьба)

- по расположению на поверхности (внешняя, внутренняя резьба, торцовая)

- по направление движения винтовой поверхности (правая, левая);

- по числу заходов (одно- и многозаходная), например двузаходная, трёхзаходная и т. д.;

- по профилю (треугольный, трапецеидальный разный, прямоугольный, круглый и др.);

- по образующей поверхности, на которой расположена резьба (цилиндрическая резьба и коническая резьба).

2 Основные термины и определения (профиль, диаметры, шаг, угол наклона боковой стороны профиля).

В метрической резьбе рассматривают пять основных параметров:

- угол профиля α – угол между боковой стороной профиля и направлением, перпендикулярным к оси резьбы;

- номинальный наружный диаметр наружной и внутренней резьбы d, D – диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы или впадин внутренней резьбы;

- номинальный внутренний диаметр наружной и внутренней резьбы d1, D1 - диаметр воображаемого цилиндра, вписанного касательно к впадинам наружной резьбы или вершинам внутренней резьбы;

- номинальный средний диаметр d2, D2 – диаметр воображаемого соосного с резьбой цилиндра, образующая которого пересекает профиль резьбы в точках, где ширина канавки равна половине номинального шага резьбы;

- шаг резьбы Р – расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси ре6зьбы;

К дополнительным параметрам относят высоту профиля Н1, радиус закругления впадины внутренней резьбы R и длину свинчивания.

Основные нормы взаимозаменяемости

НОРМАЛЬНЫЕ УГЛЫ И ДОПУСКИ УГЛОВ

Basic norms of interchange ability .

Standard angles and angle tolerances

Дата введения 1982-01-01

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 22 июля 1981 года N 3485

Настоящий стандарт распространяется на углы (угловые размеры) и допуски углов конусов и призматических элементов деталей с длиной меньшей стороны угла до 2500 мм, применяемые в машиностроении.

Установленные стандартом углы и допуски углов рекомендуется применять и для дpугих отраслей промышленности.

Стандарт не распространяется на углы, связанные расчетными зависимостями с другими принятыми размерами, на углы конусов по ГОСТ 8593-81 и на допуски конусов, для которых задан допуск диаметра в каждом сечении на длине конуса и отклонения угла конуса допускаются в пределах всего поля допуска диаметра конуса.

1. НОРМАЛЬНЫЕ УГЛЫ

1.1. Углы должны соответствовать указанным в табл.1.

При выборе углов ряд 1 следует предпочитать ряду 2, а ряд 2 - ряду 3.

Примечание. Значения углов, выраженные в радианах, приведены в приложении.

1.2. Для призматических деталей (см. черт.1), кроме углов, приведенных в табл.1, допускается применять значения уклонов и соответствующих им углов, указанных в табл.2.

Примечание. Значения уклонов, выраженные в радианах, приведены в приложении.

2. ДОПУСКИ УГЛОВ

2.1. В настоящем стандарте приняты следующие обозначения допусков:

AT - допуск угла (разность между наибольшим и наименьшим предельными углами);

- допуск угла, выраженный отрезком на перпендикуляре к стороне угла, противолежащей углу на расстоянии от вершины этого угла; практически этот отрезок равен длине дуги радиуса , стягивающей угол ;

При обозначении допуска угла заданной степени точности к обозначению допуска угла добавляется номер соответствующей степени точности, например АТ5,

2.2. Устанавливаются 17 степеней точности допусков углов: 1, 2, . 17, числовые значения которых приведены в табл.3.

Примечание. При необходимости, допуски точнее 1-й степени точности (степеней точности 0,01) могут быть получены последовательным делением допусков 1-й степени точности на коэффициент 1,6.

2.3. Допуски углов конусов с конусностью не более 1:3 следует назначать в зависимости от номинальной длины конуса L (см. черт.2).

При конусности ≤1:3

Допуски углов конусов с конусностью более 1:3 следует назначать в зависимости от длины образующей конуса L ₁(см. черт.3).

При конусности >1:3

Примечание. При конусности не более 1:3 длина конуса L приближенно принимается равной длине образующей L ₁ (разность значений не более 2%).

2.4. Допуски углов призматических элементов деталей следует назначать в зависимости от номинальной длины L ₁меньшей стороны угла (см. черт.4).

2.5. Значения в микрорадианах, приведенные в табл.3, являются исходными при определении допусков в градусах, минутах, секундах и допусков или на заданной длине L или L ₁.

2.6. Значения в градусах, минутах, секундах, приведенные в табл.3, получены округлением точных значений (они рекомендуются при указании допусков на чертежах).

2.7. Значения или , приведенные в табл.3, указаны для крайних значений интервалов длин L или L ₁.

где - в микрометрах, - в микрорадианах,

L ₁ - в миллиметрах.

(разность не превышает 2%).

Для конусов с конусностью более 1:3 значения следует определять по формуле

где α - номинальный угол конуса.

В обоснованных случаях допускается применять другое расположение допуска угла.

ПРИЛОЖЕНИЕ (cправочное).

ЗНАЧЕНИЯ НОРМАЛЬНЫХ УГЛОВ И УКЛОНОВ, ВЫРАЖЕННЫЕ В РАДИАНАХ

ПРИЛОЖЕНИЕ

Справочное

- Рельсы

- Стрелочные переводы

- Накладки

- Узкоколейные стрелочные переводы

- Подкладки

- Шпалы

- Прокладки

- Гарнитура электропривода

- Метизы

- Путевой инструмент

- Скрепления АРС

- Скрепления ЖБР

- Изоляция

- Планка упорная, прижимная

- Рельсовые соединители

- Запчасти для подвижного состава

- Щебеночный балласт

602263, г. Муром, Владимирская обл., ул. Юбилейная, д. 56, оф. 1001

ИНН 3334016823

КПП 333401001

ОГРН 1113334000768

Мы постоянно покупаем

-Рельсы P-65, P-50, P-43, P-33, P-24 новые, б/у

-Рельсы крановые КР-70, КР-80, КР-100 новые, б/у

-Подкладка КБ-65, КБ-50 новая, б/у

-Накладка 2Р65, 1Р-50 новая, резерв, б/у

Ссылка на общие допуски линейных и угловых размеров в соответствии с разделом 5 должна содержать номер настоящего стандарта и буквенное обозначение класса точности, например, для класса точности средний:

А.1 Настоящее приложение устанавливает дополнительные варианты предельных отклонений линейных размеров с неуказанными допусками, нашедшие применение в промышленности.

Назначение дополнительных вариантов предельных отклонений линейных размеров с неуказанными допусками при новом проектировании рекомендуется ограничить.

А.2 Предельные отклонения по квалитетам (Н, h, +- IT/2) должны соответствовать ГОСТ 25346 и ГОСТ 25348.

Симметричные предельные отклонения по классам точности (+- t/2) должны соответствовать приведенным в таблице 1, при этом обозначение +- t_1/2 соответствует обозначению f, +- t_2/2 - m, +- t_3/2 - c, +- t_4/2 - v.

Таблица А.2 - Односторонние предельные отклонения линейных размеров, кроме притупленных кромок (наружных радиусов скругления и высот фасок, см. таблицу 2) по классам точности

А.3 Неуказанные предельные отклонения размеров притупленных кромок (наружных радиусов скругления и высот фасок) и угловых размеров для дополнительных вариантов должны соответствовать приведенным в таблицах 2 и 3 для соответствующих классов точности.

А.4 Ссылка на общие допуски с применением вариантов предельных отклонений линейных размеров, предусмотренных настоящим приложением, должна содержать номер настоящего стандарта и обозначения предельных отклонений согласно таблице А.1. Примеры (для класса точности средний):

Б.1 Элементы деталей имеют размеры и геометрические характеристики (форма, ориентация, расположение) поверхностей. Функция деталей требует ограничения размеров и геометрии элементов, т.е. установления определенных пределов (допусков), превышение которых может привести к нарушению этой функции.

Ограничение размеров и геометрии элементов на чертеже должно быть полным и пониматься однозначно: не должно быть разночтений, и ничто не должно оставляться для произвольного истолкования при изготовлении и контроле.

Использование общих допусков размеров и геометрии создает реальные предпосылки для решения этой задачи.

Б.2 Значения общих допусков установлены по классам точности, характеризующим различные уровни обычной производственной точности, достигаемой без применения дополнительной обработки повышенной точности. Выбор класса точности проводят с учетом возможностей производства и функциональных требований к детали.

Б.3 Если по функциональным требованиям для элемента необходимы допуски размеров, меньше чем общие допуски, то они указываются непосредственно у размеров.

То же относится и к случаям, когда по функциональным соображениям требуется иное, чем предусмотрено общим допуском, расположение поля допуска (предельных отклонений) относительно номинального размера. При симметричных предельных отклонениях для общих допусков, установленных в основной части стандарта, несимметричные предельные отклонения, в том числе и односторонние "в тело детали" (от нуля в плюс для отверстий и от нуля в минус для валов), должны при необходимости указываться непосредственно у размера.

Б.4 Увеличение допусков сверх принятых значений общих допусков обычно не дает экономических преимуществ при изготовлении. Например, для диаметра 35 мм детали, изготавливаемой в производственных условиях, которым соответствует класс точности "средний", замена предельных отклонений +- 0,3 мм (общий допуск) на +- 1 мм не даст преимуществ для данного производства, даже если отклонения +- 1 мм допустимы по условиям функционирования.

В тех случаях, когда допуск, превышающий общий допуск, все же дает экономию при изготовлении детали и может быть разрешен, исходя из ее служебного назначения, соответствующие предельные отклонения указывают непосредственно у размера.

- конструктор экономит время за счет исключения детальных расчетов допусков; достаточно только знать, что допуск, исходя из функционального назначения детали, больше общего допуска или равен ему;

- чертежи четко показывают, какие элементы могут быть изготовлены при обычных возможностях процесса, что облегчает управление качеством, благодаря снижению уровня контроля этих элементов;

- остальные размеры, которые имеют индивидуально указанные допуски, по большей части относятся к элементам, для которых их функция требует относительно малых допусков и которые, следовательно, могут требовать особых усилий при изготовлении; это обстоятельство облегчает планирование производства и помогает службе контроля качества при анализе требований к контролю;

- для работников служб снабжения и субподрядчиков упрощается работа по заключению договоров, так как обычная производственная точность известна до заключения контрактов; это устраняет также споры между поставщиком и потребителем при поставках продукции, так как чертежи с точки зрения требований являются полными.

Читайте также: