Комбайн для уборки гороха

Добавил пользователь Владимир З. Обновлено: 21.09.2024

Общие регулировки. Переднюю и заднюю части нижнего решета закрепляют на средних отверстиях боковин решетного стана.

Удлинитель верхнего решета закрепляют на втором отверстии (считая сверху) боковины удлинителя. Устанавливают зазор 15-20 мм между кромкой скатной доски колосового шнека и задней планкой удлинителя верхнего решета. Рычаг регулировки открытия жалюзи удлинителя верхнего решета фиксируют на четвертом отверстии (считая снизу по ходу комбайна) правой боковины удлинителя.

Специальные регулировки. Рекомендуются следующие специальные регулировки молотильно-сепарирующих органов молотилки в зависимости от убираемой культуры:

пшеница — частота вращения барабана 950—1 050 об/мин, зазоры в молотильном устройстве на входе 18—24 мм, на выходе 2—8, частота вращения вентилятора очистки 630—650 об/мин, угол открытия жалюзи верхнего решета 22—30е (размер между пластинами 12—14 мм), угол открытия жалюзи нижнего решета 15—20° (размер между пластинами 7—9 мм);

ячмень — частота вращения барабана 900—1 000 об/мин, зазоры в молотильном устройстве на входе 18—24 мм, на выходе 2—8 мм, частота вращения вентилятора очистки 600—650 об/мин угол открытия жалюзи верхнего решета 22—30° (размер между

пластинами 12—14 мм), угол открытия жалюзи нижнего решета 15-20° (размер между пластинами 7—9 мм);

рожь — частота вращения барабана 900—1 000 об/мин, зазоры в молотильном устройстве на входе 18—24 мы, на выходе 2—8, частота вращения вентилятора очистки 600—650 об/мин, угол открытия жалюзи верхнего решета 30—37° (размер между пластинами

14—17 мм), угол открытия жалюзи нижнего решета 15—20° (размер между пластинами 7—9 мм);

овес — частота вращения барабана 900— 1 000 об/мин, зазоры в молотильном устройстве на входе 18—24 мм, на выхода 2—8 мм, частота вращения вентилятора очистки 600—650 об/мин. угол открытия жалюзи верхнего решета 22—30° (размер между пластинами 12—14 мм), угол открытия жалюзи нижнего решета

15—20° (размер между пластинами 7—9 мм);

горох — частота вращения барабана 500—700 об/мин, зазоры в молотильном устройстве на входе 32—34 мм, на выходе 16— 18 мм, частота вращения вентилятора очистки решета 700 об/мин-угол открытия жалюзи верхнего решета 30—37° (размер между пластинами 14—17 мм), угол открытия жалюзи нижнего решета 37-45° (размер между пластинами 17—20 мм); .

Если при уборке качественные показатели работы молотилки ухудшаются, то принимают следующие меры к устранению обнаруженных недостатков обмолота и сепарации.

1. Недомолот в соломе — уменьшают зазоры в молотильном устройстве. Если этого недостаточно, увеличивают частоту вращения барабана, не допускай при этом повышенного дробления зерна.

2. Необмолоченные колосья в соломе и полове и одновременно дробленое зерно в бункере — проверяют равномерность зазоров в молотильном устройстве по длине планок подбарабанья и при обнаружении отклонений устраняют регулировкой тяг подвесок деки. Необмолоченные колосья в полове — увеличивают открытие жалюзи удлинителя верхнего решета. Дробленое зерно в бункере — увеличивают зазоры в молотильном устройстве. Если этого недостаточно, уменьшают частоту вращения молотильного барабана, не допуская большого недомолота.

3. Потери свободным зерном за соломотрясом — увеличивают зазоры в молотильном устройстве, так как сильно измельчается стеблевая масса. Если этого недостаточно, уменьшают частоту вращения барабана, не допуская при этом недомолота в соломе. Потери полноценного зерна и полову — увеличивают открытие жалюзи верхнего решета очистки и удлинителя верхнего решета. Увеличивают угол наклона удлинителя верхнего решета, не допуская при этом накопления на нем массы. Если этого недостаточно, увеличивают частоту вращения вентилятора очистки, но настолько, чтобы щуплое зерно не выносилось в полову.

4. Щуплое зерно в полове — уменьшают частоту вращения вентилятора очистки.

5. Засоренное зерно в бункере — уменьшают открытие жалюзи нижнего решета очистки, увеличивают частоту вращения вентилятора, не допуская большого схода зерна в колосовой шнек.

Если проведенными уточнениями регулировок не удалось уменьшить потери свободным зерном в соломе и полове, уменьшают скорость движения комбайна.

Регулировки зерноуборочного комбайна

Вопрос: Кто как добивается наименьших потерь при уборке зерновых культур? Какая скорость комбайна оптимальна и при каких условиях по величине урожайности, влажности зерна и т.д.?

С наименьшими потерями и с лучшим качеством зерновые можно убрать, если обмолот проводят в короткий срок – от достижения полной спелости до перезревания.

Для уборки зерновых возможно 2 способа уборки:

- Прямое комбайнирование (однофазная уборка);

- Раздельная уборка (двухфазная уборка): жатва с укладкой в валки, подбор и обмолот валков.

Прямое или раздельное комбайнирование?

Особое преимущество прямое комбайнирование имеет при неблагоприятных погодных условиях. Стеблестой после дождей быстрее сохнет, чем в валках. Зерно, которое предназначено для посевного материала, и пивоваренный ячмень следует убирать прямым комбайнированием.

Раздельная уборка оправдана только при большой засоренности посева, неравномерном созревании и сильном развитии подгонов, а также при обильном развитии подпокровных культур. Более раннее начало уборки, удлинение срока уборки и более длительное использование комбайнов при двухфазной уборке сопровождаются большими затратами, потерями и снижением качества зерна.

При раздельной уборке скашивают в валок зерновые в фазу молочно-восковой спелости.

Оптимальные сроки уборки

Для оптимальной обмолачиваемости зерновых необходимо руководствоваться следующими показателями:

- Влажность зерна – не более 14%. Перед уборкой должна спасть роса.

Уборку комбайнами следует организовать так, чтобы по возможности обойти техническую сушку. Финансовые затраты на сушку, как правило, значительно выше, чем финансовая выручка при использовании комбайнов в неоптимальных условиях.

- зерно должно иметь для данного вида типичную окраску и нормальную величину, поверхность – слегка морщинистая;

- зерно твердое и трещит при надкусывании;

- зерна можно полностью вытирать из колосьев, но они еще настолько крепко сидят в колосьях, что без внешней силы не выпадают;

- желтый цвет зрелой соломы переходит в грязно-серую окраску;

- узлы стеблестоя бурого цвета и твердые;

- солома ячменя легко ломается в верхней части стебля;

- солома ржи распадается при вращении на мелкие части;

- стебли пшеницы часто легче ломаются в своем основании.

При правильном выборе срока уборки потери будут минимальные.

Особенности уборки отдельных видов зерновых

Озимый ячмень – трудно убираемая культура. Комбайновая уборка усложняется ломкой колосьев, склонностью к полеганию, коротким оптимальным сроком молотьбы и жесткими остями. Посевы созревают, как правило, очень неравномерно. Началом срока уборки считают стадию, когда ломкость колосьев еще слабая, ости находятся уже в зрелом состоянии, но ломаются только при молотьбе.

Яровой ячмень – идеальная культура для уборки комбайном. Сроки уборки позволяют реализовывать большую производительность комбайнов. Пивоваренный ячмень требует полного созревания. Убирают его, когда появляются первые обломанные колосья. Важна щадящая молотьба.

Пшеница тоже очень хорошо пригодна для однофазной комбайновой уборки. Созревание происходит более равномерно, чем у ячменя. Пшеница более чувствительна к обмолоту, чем ячмень.

Рожь достаточно сложно убрать комбайном. При определении срока уборки необходимо учитывать зрелость соломы. При более высокой влажности соломы и большой длине стеблей особенно важна правильная регулировка комбайна. Длинная, незрелая, влажная солома заворачивается вокруг барабана и усложняет молотьбу. Если нет полегания, и погода позволяет, то ее можно убрать и в перезрелом состоянии.

Тритикале по своей пригодности к комбайновой уборке ближе ко ржи. При полегании, как и у ржи, необходима немедленная уборка.

Овес из-за своего короткого срока уборки, неравномерного созревания соломы и большой склонности к падалице – сложно убираемая культура. При необходимости разноспелые части посевов следует убирать дифференцированно.

Контроль за потерями зерна

При работе комбайна различают потери до жатвы, при молотьбе, за соломотрясом и при очистке.

Потери при молотьбе можно оценивать по необмолоченным колосьям за комбайном.

Зерна, падающие на почву за комбайном – потери соломотряса, так как более высокой частотой вращения барабана и снижением расстояния между барабаном и подбарабаньем можно снизить потери при обмолоте, но при этом и солома больше дробится. Измельченная солома ухудшает отделение зерен на соломотрясе и очистительной установке.

Общие потери зависят и от пропускной способности. При увеличении последней повышением скорости движения комбайна, увеличиваются и общие потери зерна, особенно потери за соломотрясом.

Чем больше отношение массы соломы к массе зерна, тем медленнее должен двигаться комбайн при равной урожайности зерна.

Максимальная пропускная способность для соломы растет с шириной захвата комбайна. Поэтому при среднем стеблестое, независимо от величины комбайна, при рабочей скорости комбайна 4 км/ч, квота потерь зерна получается равной 1,5%. Чем выше урожайность соломы и чем влажнее зерно, тем ниже должна быть скорость движения комбайна, чтобы не увеличить потери, и наоборот.

НАСТРОЙКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА

Скорость движения комбайна

Скорость движения комбайна и скорость мотовила должны быть синхронизированы так, чтобы не было протяжки или преждевременного удара мотовила.

Скорость комбайна будет зависеть от:

- Мощности комбайна.

- Полеглости. На полеглых хлебах скорость комбайна может быть и 1 км/ч.

- Ширины жатки.

- Урожайности культуры.

- Густоты стояния растений на 1 м2.

- Засоренности поля сорняками, наличия полегания.

- Спелости зерна и его влажности.

Исследования указывают на то, что скорость движения современных зерноуборочных комбайнов, при которой механизатор способен длительно работать, находится в диапазоне от 6,5- 8 км/ч.

В зависимости от уменьшения или увеличения влажности зерна можно изменять рабочую скорость комбайна и его основных узлов, чтобы достигать наивысшей производительности при наименьших потерях. Следует каждые 2-4 часа изменять рабочую скорость и число оборотов барабана.

- Барабан — 700-800 об/мин

- Ветер — 650-750 об/мин

- Зазор подбарабанья на выходе 3-6 мм

- Скорость при 30 ц/га 4,5-6,4 км/ч

- Барабан — 650-750 об/мин

- Ветер — 550-700 об/мин

- Зазор подбарабанья на выходе 3-6 мм

- Скорость при 30 ц/га 3-4,5 км/ч

- Верхнее 12-16 мм

- Нижнее 7-12 мм

- Удлинитель 10-12 мм

Нюансы по настройке.

Обязательно смотрим качество обмолота в бункере и за комбайном (желательно без измельчителя, так как если в соломе недомолот, то после размельчения ничего не увидишь). Не допускать дробленки, но и не оставлять колоски и большое количество половы. Отталкиваясь от этого, осуществлять настройку:

– Если за комбайном щуплое и мелкое зерно, то сбавить обороты ветра.

– Если в соломе недомолот — нужно увеличить обороты барабана или поджать подбарабанье.

– Если потери зерна в полове, то уменьшить обороты ветра или приоткрыть решета и удлинитель.

– Сорное зерно в бункере – увеличить обороты ветра или прикрыть верхнее решето.

– При дроблении уменьшить обороты барабана, приоткрыть нижнее решето, увеличить зазор деки. Зерно может дробиться и изношенными шнеками и транспортёрами наклонных камер.

– Чем меньше расстояние и выше частота вращения барабана, тем лучше вымолот зерна, но при этом растет и его дробление. Поэтому требуется компромиссное решение при выборе частоты вращения барабана от 25…33 м/с.

– Чем влажнее солома, тем меньше должно быть расстояние между барабаном и подбарабаньем, и тем выше должна быть частота вращения барабана.

– Высота среза зависит от густоты стеблестоя, высоты растения и т д. Но в среднем это 10-20 см. Если объемы большие, а уборку нужно провести скорее, то можно выше срезать, т.к. чем меньше соломы проходит, тем выше производительность обмолота (1 см =1,5-2%) но не выше 20-30 см.

– Скорость мотовила регулировать, чтобы активно подавало массу в жатку, но не обивало колосья, высота чтобы планки касались 2/3 высоты растения. Если полегшее, то концы грабли касаются земли.

– На больших площадях и в зависимости от грунта стоит отдать предпочтение широкозахватным жаткам.

В настоящее время существует два способа уборки овощного гороха: раздельный двух вариантов и прямое комбайнирование. В первом варианте раздельного способа предусмотрены скашивание гороха с образованием валков, подбор валков с погрузкой в транспортные средства и обмолот зеленой массы овощного гороха на стационарной молотилке. При использовании косилок-погрузчиков первые две операции объединяются. Во втором варианте предусмотрены скашивание гороха с укладкой в валок и последующий подбор мобильной молотилкой с одновременным обмолотом.

При прямом комбайнировании производится сбор зеленой массы и вымолот зерна без предварительного скашивания и образования валков.

В СССР для скашивания овощного гороха выпускают рисобобовую жатку ЖРБ-4,2, в ВНР — жатку РА-3,6, в Румынии — теребильную машину МРМ-2,2. В некоторых хозяйствах применяют косилки-погрузчики Е-062, переоборудованные косилки-плющилки E-30I производства ГДР, комбайны СК-4, переоборудованные в косилки-погрузчики.

Эти жатки и косилки подрезают растения овощного гороха на высоте 3—5 см и укладывают в валок или грузят в транспортное средство. В связи с низким расположением бобов, большой полеглостью растений и плохой выровненностью микрорельефа поля при скашивании допускаются потери, достигающие, 11 % зерна в неубранных бобах.

В СССР для обмолота применяют молотилки НБЦ или БЦ-75/20 (ВНР), которые обычно устанавливают на молотильных пунктах по нескольку штук в ряд для обеспечения необходимой общей производительности.

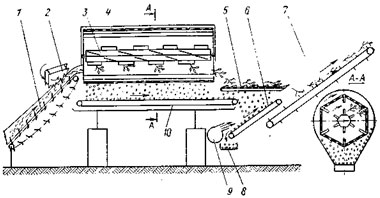

Молотилка НБЦ состоит из рамы, питающего транспортера с разравнивающим механизмом 2, молотильного аппарата, включающего внутренний битер 3 и внешний барабан 4, транспортера 10 зерна, клавишного встряхивателя 5, горки 6, вентилятора 9, выгрузного скребкового транспортера 7 для ботвы, привода и пульта управления.

Молотилки устанавливают горизонтально на бетонных колоннах. Вымолоченное зерно от каждой молотилки поступает в единый гидролоток 8, который не является составной частью молотилки.

Питающий транспортер включает две цепи, соединенные между собой осями, на каждой из которых шарнирно установлены две вилки. Вилки на несущем участке цепи удерживаются в определенном положении с помощью направляющих планок. Для разравнивания стебельной массы гороха над верхней частью транспортера установлен клавишный разравниватель, состоящий из шести зубчатых плоских клавиш и двух коленчатых валов.

Внутренний битер 3 состоит из шестигранного барабана, на котором под углом к оси установлены била (по четыре на каждой грани). Внешний барабан состоит из шестигранной пространственной рамы с шестью лопастями и решет из перфорированной листовой резины, закрепленных на раме.

Клавишный встряхиватель 5 состоит из четырех клавиш с решетчатой поверхностью (диаметр отверстия 15 мм) и двух коленчатых валов. Вентилятор 9 можно поворачивать на оси крепления поддерживающей его рамы, изменяя угол между направлением потока воздуха и поверхностью горки. Горка 6 имеет встряхивающий механизм, ударяющий по несущей части транспортерной ленты.

Привод молотильного барабана осуществляется от четырех электродвигателей.

Молотилка выполняет следующий технологический процесс. На питающий транспортер 1 вручную подается овощной горох, который он направляет в молотильную камеру. Здесь горох захватывается барабанами, и начинается процесс обмолота.

Внешний барабан вращается медленно (17 об/мин), лопастями поднимая массу вверх, где она соскальзывает с них. Билы внутреннего битера, вращающегося с частотой 132—232 об/мин (рабочая частота вращения 160—170 об/мин), ударяют по падающей массе. Под действием ударов бобы разрушаются, и из них выделяются зерна, которые проходят через отверстия решет внешнего барабана и падают на поверхность транспортера зерна. Так как билы установлены под углом к оси барабана, то масса после удара билом постепенно перемещается к выходу и падает на клавишный встряхиватель, на котором из стебельной массы выделяются неотсепарировавшиеся в молотилке зерна. С транспортера и с клавиш зерна поступают на наклонный транспортер-горку, где примеси (частицы листьев, створок, стеблей) удаляются, а зерна скатываются вниз в гидролоток или на транспортер. Обмолоченная стебельная масса удаляется скребковым транспортером.

Раздельная уборка овощного гороха имеет следующие существенные недостатки. В процессе уборки овощной горох претерпевает неоднократные перевалки (сбор в валок, подбор из валков и погрузка в транспортные средства, разгрузка на сырьевой площадке молотильного пункта и загрузка в приемные устройства молотилок). Вследствие этого увеличиваются потери зерна до 15%, трудоемкость и металлоемкость процесса, число факторов, влияющих на скорость и качество уборки, и т. д.

Более эффективными являются обмолот гороха в поле после скашивания и укладки в валки и прямое комбайнирование. Для этих способов уборки созданы прицепные и самоходные комбайны в ВНР, США, Великобритании.

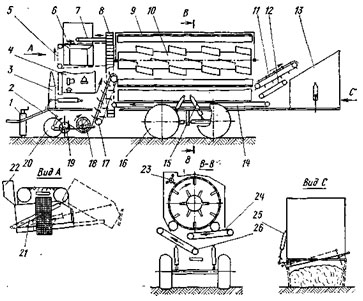

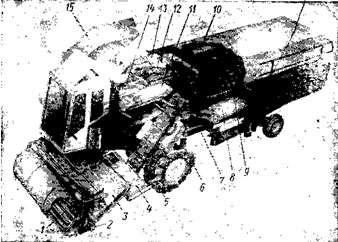

Рассмотрим конструкцию венгерского прицепного комбайна ВНБЦ-ф. Комбайн состоит из следующих основных агрегатов: рамы, подборщика, транспортера-питателя, молотилки, боковых наклонных транспортеров, транспортеров зерна, ковшового элеватора, верхнего транспортера зерна, отделителя бобов, бункера зерна, транспортера обмолоченных стеблей, бункера для обмолоченной массы, транспортера возврата зерна, ходовой части, двигателя, гидравлического и электрического оборудования, автоматической выравнивающей системы, пульта управления.

Рама 2 комбайна представляет собой пространственную сварную конструкцию, опирающуюся на ходовую часть 16 и крюк трактора. При отсутствии трактора передняя часть рамы опирается на регулируемую стойку. Колеса комбайна имеют пневматические колодочные тормоза.

Подборщик включает шарнирно подвешенную раму, опирающуюся спереди на два пневматических колеса 20, на которой установлены барабанный подборщик 19 с пружинными пальцами и промежуточный передаточный шнеково-пальчатый барабан 18. Барабан 18 имеет на концах два шнека левой и правой навивки, которые сужают поток поступающей массы от 1,45 до 0,56 м. Пальцы в средней части барабана установлены шарнирно на валу, расположенном эксцентрично относительно оси барабана. Подъем подборщика в транспортное положение осуществляется гидроцилиндром через двуплечий рычаг и трос.

Транспортер-питатель 17 состоит из двух цепей, соединенных Между собой осями, на которых размещены по шесть вилок, свободно вращающихся на осях и удерживающихся в определенном положении на несущем участке транспортера с помощью направляющих лланок. Угол наклона транспортера 70°.

Молотилка комбайна состоит из внутреннего битера 10 и наружного барабана 9. На битере под углом к его оси установлены шесть рядов бил, по четыре била в каждом ряду. Частота вращения битера изменяется только при изменении частоты вращения коленчатого вала двигателя. Наружный барабан вращается в 10 раз медленнее битера. Его поверхность изготовлена из сетки с отверстиями размером 12,7X12,7 или 14x14 мм. Барабан имеет лопасти, которые вместе с кольцами образуют его каркас и одновременно служат для подъема обмолачиваемой массы. Внешний барабан устанавлива¬ют на четыре ролика. Сетка барабана очищается трехлопастной щеткой 23.

Боковые транспортеры 24 и 26 предназначены для сбора обмолоченного зерна и очистки его от плоских примесей (частиц створок бобов, листьев и др.). Они расположены вдоль молотилки. Их верхние валы полые, восьмигранного сечения, что способствует встряхиванию рабочей поверхности полотна.

Транспортер зерна 14 расположен под боковыми транспортерами. В передней части его установлен звуковой сигнализатор, срабатывающий при попадании посторонних предметов и забивании.

Ковшовый элеватор 8, состоящий из двух цепей, между которыми установлены ковши, имеет прямоугольный контур. В нижней ветви элеватора происходит очистка зерна от легких примесей с помощью потока воздуха от вентилятора.

Отделитель бобов 5 представляет собой гибкое сетчатое полотно, образующее прямоугольный контур, огибающий бункер зерна 6. Бункер зерна 6 емкостью 1,4 м 3 устанавливают на двух направляющих. По бокам бункера расположены два гидроцилиндра 2. Сзади основного бункера установлен дополнительный малый бункер 22, кинематически связанный с основным через систему рычагов.

Транспортер И обмолоченных стеблей цепной, скребкового типа. Дно транспортера прутковое, что позволяет зерну, оставшемуся в обмолоченной массе, просыпаться вниз на ленточный транспортер 12 возврата зерна.

Бункер 13 обмолоченной массы имеет двустворчатое дно, открывающееся с помощью гидроцилиндра 25, и датчик заполнения массой.

Ходовая часть 16 имеет гидравлическую выравнивающую систему 15, позволяющую удерживать молотилку в горизонтальном положении при углах поперечного уклона до 19° и продольного — до 4,5°. Управление гидравлической выравнивающей системой автоматическое с помощью электрической системы 3, которая состоит из маятника, микропрерывателей, камеры, соленоидов и двух запорных кранов. Команды подаются в зависимости от положения маятника. Управление выравнивающей системой может быть ручным. Электрооборудование на комбайне получает питание от двух аккумуляторов 6СТ-120.

Привод гидронасосов и молотилки осуществляется от двигателя 4 СМД-17. Рабочие органы комбайна, кроме молотилки, имеют привод от гидродвигателей. Осветительные приборы на комбайне получают питание от трактора.

Пульт управления предназначен для управления рабочими органами комбайна и контроля за работой двигателя на комбайне.

Комбайн выполняет следующий технологический процесс. При движении вдоль валка овощного гороха, образованного жатками РА-3,6 или ЖРБ-4,2, подборщик 19 поднимает зеленую массу с почвы и передает ее на промежуточный барабан, где она сужается до ширины транспортера питателя, который захватывает стебли вилками и поднимает их вверх в камеру молотилки. В молотилке происходит процесс вылущивания зерна из бобов, как и при работе молотилки НБЦ, описанной выше.

Вылущенное зерно, пройдя сквозь сетку наружного барабана, падает на боковые транспортеры 24 и 26, где происходит очистка зерна от плоских примесей. Зерно скатывается с транспортера 26 на продольный транспортер зерна, который доставляет его к ковшовому элеватору. В ковшовом элеваторе происходит дополнительная очистка зерна от легких примесей воздушным потоком от вентилятора. Из ковшей зерно высыпается на поверхность верхнего транспортера 7 зерна, а над бункером оно падает на поверхность сетчатого транспортера 5 отделителя бобов. Здесь зерно проходит сквозь сетку и собирается в бункере, а бобы остаются на поверхности транспортера и подаются им для повторного обмолота в зеленую массу, подаваемую транспортером-питателем.

После наполнения бункера зерном комбайнер включает гидроцилиндры бункера и выгружает зерно в транспортное средство. На период выгрузки зерна автоматически на место основного бункера устанавливается дополнительный бункер, поэтому разгрузку можно осуществлять на ходу. При возвращении основного бункера на место в него высыпается зерно из дополнительного бункера.

Вымолоченная зеленая масса, поступившая из молотилки, транспортером 11 подается в бункер 13. При этом неотсепарировавшееся из массы зерно проходит между прутками транспортера 11 и падает на транспортер 12, откуда поступает на основной транспортер зерна 14. После заполнения бункера зеленой массой тракторист включает гидроцилиндр бункера, и масса в виде небольшой копны остается в поле.

Ширина захвата машины 1,45 м, рабочая скорость до 1,8 км/ч, масса 8980 кг. Обслуживают машину два человека.

При усовершенствовании машин для уборки овощного гороха повышают пропускную способность молотилок и применяют очесывающий подборщик, позволяющий убирать горох без предварительного скашивания и валкования.

Фирма FMC (США) создала прицепной комбайн модели Н2, который подбирает и обмолачивает горох, предварительно скошенный и уложенный в валок, и самоходный комбайн модели 679 для уборки овощного гороха без предварительного скашивания.

Эти комбайны имеют молотилку планетарной конструкции. В отличие от ранее применявшихся однобитерных молотилок в планетарной внутри вращающегося наружного барабана размещены пять битеров (один центральный и четыре планетарных). За один оборот наружного барабана масса овощного гороха получает шесть ударов. Такая конструкция молотилки позволила снизить повреждения зерна и повысить ее пропускную способность.

Предлагаем запасные части, комплектующие, сервисное, гарайтийное и постгарайтийное обслуживание a также б/у технику технику бывшую в употреблении.

1.

Функциональные возможности и ограничения очесывающих жаток

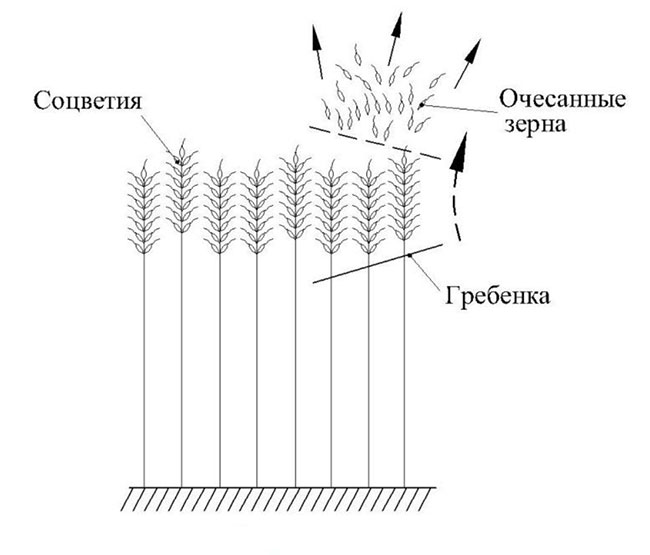

Очесывающие жатки не являются универсальными уборочными устройствами и с их помощью можно убрать только вполне определенные зерновые культуры. Колосовые и метелочные культуры очесываются исключительно хорошо, без существенных потерь. Бобовые и им подобные культуры могут очесываться с вероятными потерями до 10% и их уборку очесывающими жатками можно назвать условной. Пропашные культуры, такие как, подсолнечник и кукуруза, очесывающими жатками нельзя убирать в принципе. В чем тут дело?

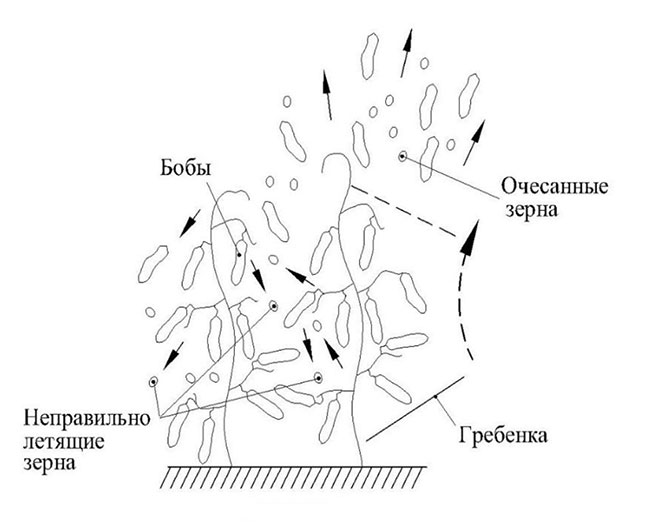

Принцип действия очеса предусматривает, что качественный обмолот растений (очесывание) происходит в открытом пространстве (см. рис. 1). В этом случае отделившиеся после очеса зерна (семена) не сталкиваются со стеблестоем и перемещаются в открытом пространстве в заданном направлении, при этом потери очесанных зерен минимальны. Такие условия очеса возможны только в том случае, когда соцветия растений компактны и расположены на конце верхней части стебля, т.е. в зоне, близкой к открытому пространству. Таким требованиям отвечают прежде всего колосовые и метелочные культуры, такие как пшеница, ячмень, рожь, овес, тритикале, рис, сорго, лен и многие другие подобные им культуры.

Рисунок 1. Очес колосовых и метелочных культур

Если соцветия растений расположены вдоль всего стебля (бобовые культуры) или некомпактно (рапс), отделившиеся после очеса зерна из нижней части стебля при полете сталкиваются со стеблестоем (см. рис. 2) и могут значительно отклоняться от заданного направления, что приведет к существенным потерям зерна.

Рисунок 2. Очес бобовых культур

Описанное явление представляет для очесывающей технологии принципиальное ограничение, в связи с чем уборка таких культур очесывающими жатками относится к условной, т.е. она может применяться в тех случаях, когда иные способы уборки сопровождаются ещ. большими или равными по величине потерями. Понятно, что те поставщики жаток, которые декларируют уборку очесывающими жатками гороха, сои и подобные им культуры, лукавят (говорят полуправду). Несмотря на указанное ограничение, очесывающие жатки нельзя называть узкоспециализированными, т.к. колосовые и метелочные культуры в общем зерновом клине существенно превосходят все остальные зерновые культуры, а в структуре зерноводства Казахстана составляют более 90%.

Очесывающие жатки устойчиво работают в большом диапазоне влажности убираемых культур. Верхний предел влажности ограничивается только биологической зрелостью зерна и поэтому очесывающие жатки хорошо убирают зерно и с 30% влажностью. Нижний предел влажности ограничен равновесной влажностью хранения зерна, который составляет 12-15%. При более низкой влажности связь зерна с колосом ослабевает и при механическом воздействии жатки на стеблестой могут происходить дополнительные потери зерна. Несмотря на это, благодаря более раннему началу уборки на 3-5 дней, общая продолжительность использования очесывающей жатки в уборочной кампании больше, чем у традиционных жаток.

Здесь же следует отметить, что нельзя путать биологическую влажность растений с поверхностной влагой от дождя или росы. В этом случае связь корневой системы с почвой ослабевает и при очесе часть растений может вырываться вместе с корнями. Поэтому после дождя почве дают просохнуть, но в любом случае уборку можно начинать на 2-3 часа раньше, чем обычной жаткой.

В публикациях упоминается об использовании очесывающих жаток по иному назначению, в частности в качестве подборщика при раздельном комбайнировании. Такая практика может привести к серьезным повреждениям зерноуборочного комбайна и вот почему. Пропускная способность очесывающей жатки по вороху, уложенному в валок, в разы больше, чем пропускная способность транспортера наклонной камеры и молотильного аппарата. Как только подача вороха (зависит от скорости движения комбайна) превысит пропускную способность наклонной камеры, последняя мгновенно забивается уплотненной массой, а возникающие при этом механические нагрузки могут привести к разрушению металлоконструкций комбайна. Поэтому не стоит использовать очесывающую жатку как подборщик.

2. Феномен очесывающей жатки

Все авторы публикаций совершенно верно указывают на рост производительности зерноуборочного комбайна, агрегатированного очесывающей жаткой и экономию топлива, не раскрывая суть феномена, который состоит в следующем.

Производительность зерноуборочного комбайна определяется пропускной способностью молотильного аппарата, т.е. количеством скошенной хлебной массы, поступающей в молотильный аппарат в единицу времени (килограмм/секунду).

Хлебная масса, убранная традиционной жаткой с единицы площади поля, в среднем состоит из одной массовой части зерна и полуторной массовой части соломы, тогда как убранная хлебная масса очесывающей жаткой с той же единицы площади поля в среднем состоит из одной массовой части зерна и всего лишь четверти массовой части соломы. Таким образом, уменьшение поступающей хлебной массы в комбайн в 2 раза за счет уменьшения количества соломы в хлебном ворохе приводит к тому, что молотильный аппарат комбайна работает в недогруженном режиме, т.е. возникает резерв в пропускной способности молотильного аппарата. Это позволяет увеличивать скорость движения комбайна, что и реализовывается при использовании очесывающих жаток, позволяющих комбайну при уборке двигаться в 1,5-2 раза быстрее, чем со штатной жаткой.

Механизм экономии топлива объясняется следующим. Если допустить, что комбайн при полной загрузке молотильного аппарата хлебной массой затрачивает одну и ту же мощность независимо от соотношения в ней зерна и соломы (фактически чем больше в хлебной массе зерна, тем меньше потребляемая мощность), то даже в этом случае расход топлива на тонну убранного зерна будет меньше. Меньше настолько, насколько больше зерна в поступающей в комбайн хлебной массе, т.е., как отмечалось ранее, в 1,5-2 раза.

Отсюда следует, что уборка урожая очесывающими жатками не только высокопроизводительна, но и позволяет сэкономить до 40% топлива на тонну убранного зерна.

3. К вопросу о стерне

Технология обмолота растений на корню демонстрирует свою эффективность не только в процессе уборки урожая, но и в создании благоприятных условий для получения больших урожаев в будущие периоды. В этом вопросе все авторы публикаций единодушны , коснёмся только темы обработки стерни (пожнивных остатков) после уборки урожая очесывающими жатками.

Суть технологии уборки урожая методом обмолота на корню состоит в том, что очесанный стеблестой оста.тся в поле и многих, кто не использовал этой технологии, интересует, что делать со стерней после уборки. Особенно это актуально для тех, кто применяет традиционные методы земледелия, предполагающие вспашку или обработку дисковыми боронами. В этих случаях при подготовке к севу озимых культур стеблестой запахивается или заделывается тяжелыми дисковыми боронами и вносится азот. Норма вносимого азота зависит от климата, почвы, количества соломы и колеблется от 8 до 10 кг действующего вещества на одну тонну соломы. Азот добавляется в виде аммиачной селитры и мочевины. Из-за большого содержания в почве неразложившихся растительных остатков для сева используют сеялки прямого посева, которые применяются в технологиях no-till и mini-till.

Глава фермерского хозяйства Водопьянов Стефан Стефанович убеждён, что стерня, остающаяся после прохода

очёсывающей жатки — оптимальное решение в технологии ноу-тилл.

В тех случаях, когда посевные работы предполагаются производить весной, то стеблестой лучше всего оставить нетронутым, внеся в почву азот в описанных выше нормах. При таком подходе решаются вопросы влагосбережения и влагонакопления. Влагосбережение обеспечивается тем, что стеблестой защищает почву от разогрева солнечными лучами и испарения влаги. Влагонакопление происходит за счет задержания снежного покрова в высоком стеблестое. Для районов, где норма осадков невелика, этот прием является ключевым.

4. Современные очесывающие жатки.

В настоящее время очесывающие жатки изготавливаются всего лишь четырьмя компаниями:

В чем отличие двухбарабанной и однобарабанной очесывающих жаток?

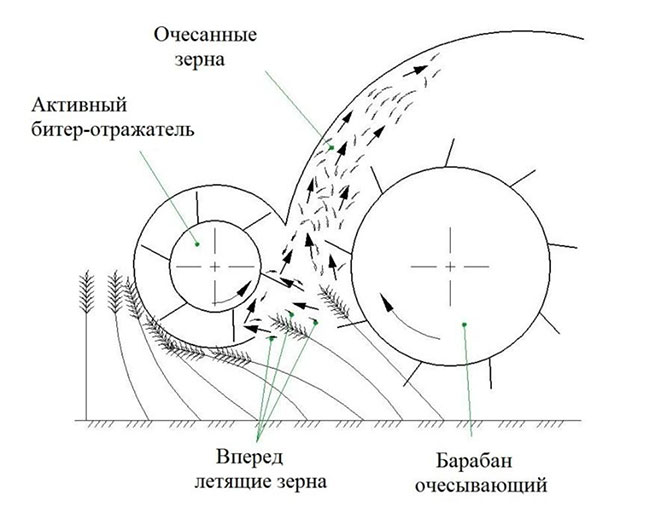

В процессе очеса растений основная масса очесанного вороха перемещается в пространстве в заданном направлении. Однако при этом неизбежно часть вороха движется в направлении, отличном от основного потока, а именно летит вперед по ходу движения комбайна, и если ее не вернуть, то эта часть зерновой массы будет потеряна.

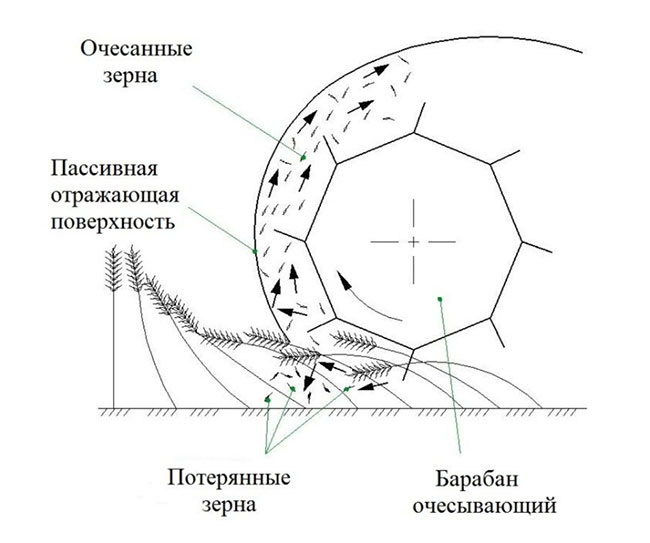

Поэтому в двухбарабанной и однобарабанной жатках перед очесывающим барабаном расположен еще один рабочий орган, который выполняет функцию возврата вперед летящих частиц вороха в основной поток. В двухбарабанной жатке это активный битер-отражатель, в однобарабанной – пассивная отражающая поверхность.

Как говорилось в начале статьи, наиболее эффективное очесывание стеблей растений происходит в свободном пространстве, когда воздействие соседних стеблей друг на друга минимально.

При работе двухбарабанной жатки зазор между очесывающим барабаном и битером-отражателем позволяет распрямиться стеблям растения и они очесываются в относительно свободном пространстве, а та малая часть очесанного вороха, которая все же полетела вперед, успешно возвращается в основной поток битером-отражателем (см. рис. 3). При этом именно активный битер-отражатель.

Рисунок 3. Очес растений двухбарабанной жаткой позволяет одинаково хорошо взаимодействовать как с отдельно летящими зернами,

так и с целыми колосьями.

Работа пассивной отражающей поверхности однобарабанной жатки основана на отскоке от нее летящих вперед частиц очесанного вороха. При этом если эта поверхность будет расположена относительно далеко от очесывающего барабана, часть летящих вперед зерен и колосьев может значительно терять скорость после отражения и осыпаться на землю. Поэтому отражающую поверхность в однобарабанных жатках стараются расположить максимально близко к очесывающему барабану. Однако это приводит к тому, что стебли растений не имеют возможности распрямиться должным образом и очесывание происходит в плотном слое (см. рис. 4), при котором часть очесанного зерна из нижних слоев наклоненного стеблестоя будет сталкиваться с соседними стеблями, что приведет к дополнительным нескольким процентам потерь.

Рисунок 4. Очес растений однобарабанной жаткой

Данное явление имеет место при работе даже при незначительной густоте стеблестоя (урожайность поля 15-20 ц/га), а при больших урожайностях потери могут возрасти до экономически неприемлемых.

Двухбарабанные жатки в значительно меньшей степени зависят от состояния стеблестоя и успешно убирают хлеба различной урожайности и высоты стеблей, хотя за это и приходится расплачиваться несколько увеличенной массой жатки.

5. Без комментариев.

Переработка зеленого горошка - сложный технологический процесс, который может быть представлен в виде двух последовательно взаимодействующих подсистем - сельскохозяйственной и промышленной. Каждая из них характеризуется своими целями, задачами и способами воздействия на продукт. Это условное подразделение технологии в рамках единого хозяйственного механизма агропромышленного комплекса удобно для анализа процессов у производителей и потребителей сырья с точки зрения их рационализации.

Рамки двух подсистем по номенклатуре операций не имеют четких границ. По мере развития технологии и организации производства, например обмолот и первичная очистка горошка, проводившиеся ранее на предприятии, в настоящее время вынесены в поле и выполняются поставщиком сырья.

Номенклатура и последовательность операций постоянно совершенствуются благодаря применению принципиально новых технологических способов переработки и оборудования. Это, в свою очередь, позволяет переходить на прогрессивную технологию производства консервов из зеленого горошка.

Традиционная схема механизированной уборки и первичной обработки зеленого горошка включает следующие операции:

скашивание зеленой массы и укладку ее в валки; подборку и погрузку массы на автосамосвал; доставку массы на молотильный пункт и выгрузку; обмолот горохомолотилками;

транспортирование зерна на завод в цистернах с водой.

Зеленую массу скашивают универсальными навесными жатками-валкообразователями.

Машина имеет шестипланчатое мотовило, регулируемое по высоте и в горизонтальном направлении, и полотняный транспортер для перемещения срезанной массы и укладки ее в валок.

При движении трактора задним ходом стеблеподъемники жатки поднимают полеглые стебли гороха над поверхностью почвы. Пальцы мотовила подхватывают их и подводят к ножу режущего аппарата, где они срезаются. Вертикальный нож перерезает стеблевую массу, отделяя срезанные растения от несрезанных. Затем зеленая масса по планкам переходной решетки подается на поперечный транспортер, который сбрасывает ее на левую сторону (по ходу жатки), образуя валок. Хорошую работу жаток обеспечивает тщательная обработка и выравнивание почвы перед посевом, а также уничтожение сорняков. На сильнозасоренных участках потери зеленой массы достигают 16-22%.

Для погрузки валков зеленой массы на автомашины или другие транспортные средства применяют погрузчики-подборщики. Погрузчик крепят к крюку автомашины, которая, двигаясь, пропускает валок между колесами. Нижний барабан (эксцентриковое мотовило) подборщика, вращаясь, своими пальцами поднимает массу и направляет на наклонный транспортер, сбрасывающий ее в кузов автомашины. После наполнения машины подборщик отцепляют.

Обслуживает подборщик один рабочий, который разравнивает зеленую массу в кузове автомашины.

В некоторых хозяйствах применяют другую схему уборки. Скошенную в валки зеленую массу подбирают и обмолачивают специальной передвижной горохомолотилкой - комбайном. Горошек в ящиках доставляют на консервный завод, а ботву - к месту использования на корм животным. Однако такая схема не получила широкого распространения.

Схема сплошного укоса горошка с доставкой его на пункты первичной переработки сопряжена со значительными трудо- и энергозатратами на погрузочно-разгрузочные работы. Перевозка необмолоченной ботвы требует большого количества транспортных единиц, в то время как зерно составляет только 20% массы ботвы.

Согласно принятой технологии приемку сырья, обмолот и очистку горошка проводят на пунктах первичной переработки, организованных в сырьевых зонах на расстоянии до 50 км от заводов. Количество пунктов определяют исходя из производительности завода с расчетом полной загрузки его сырьем.

Доставленный на пункты горошек в ботве на автомашинах или автогужевым транспортом разгружают навалом на бетонированные или асфальтированные площадки вилочными разгрузчиками.

Допустимая высота слоя ботвы - не менее 0,5 м. Продолжительность хранения зерна с ботвой - не более 24 ч. В пределах сырьевой площадки пункта горошек транспортируют к молотильным машинам вилочными или грейферными погрузочно-разгрузочными механизмами.

Чтобы снизить затраты труда на погрузочно-разгрузочные работы, целесообразно использовать горохомолотильные пункты, укомплектованные двумя загрузчиками горохомолотильных машин, четырьмя стационарными горохомолотилками и очистительным устройством в виде вибросита.

Обмолот - один из важных процессов первичной обработки зеленого горошка.

Овощной горох отличается от других сельскохозяйственных культур тем, что его зерно обмолачивают в состоянии технической, молочной или молочно-восковой зрелости с влажностью 80-85% и оно в это время весьма подвержено деформации. Поэтому неправильный обмолот приводит к значительному повреждению зерна и большим потерям.

Нормальная работа горохомолотильных машин при непрерывной и относительно равномерной загрузке машин зависит от следующих факторов: степени зрелости горошка, частоты вращения и углов установки поворотных лопастей внутреннего барабана, эффективности сепарирования обмолоченного зерна через решета наружного барабана.

Указанные параметры обмолота горошка приведены в качестве исходных и требуют корректировки. При этом нужно исходить из того, что увеличение частоты вращения внутреннего барабана влияет - на дробление зерна, а увеличение угла подвижных лопастей - на унос с отходами обмолоченного зерна и недомолоченных бобов. При повышенном дроблении зерна частоту вращения внутреннего барабана снижают, а при увеличении уноса вымолоченного зерна и недомолота уменьшают угол подвижных лопастей. Однако при недомолоте следует в первую очередь увеличить частоту вращения внутреннего барабана.

Основная причина уноса вымолоченного зерна - забивание отверстий решет наружного барабана, особенно при большом угле подвижных лопастей. Поэтому их нужно чистить не реже одного раза в сутки.

При соблюдении рациональных режимов обмолота количество битых зерен составляет около 5% (для ранних сортов с нежными зернами - 8%).

Во время обмолота контролируют количество битых зерен и потери зерна с отходами ботвы.

Для определения количества битых зерен в несколько приемов непосредственно из-под горохомолотилки берут среднюю пробу массой до 3 кг. Из нее после тщательного перемешивания отвешивают для анализа 0,3 кг и отбирают битые зерна, которые сортируют на недозрелые и достигшие технической зрелости. Битые зерна технической зрелости взвешивают и рассчитывают содержание их в процентах по отношению к средней пробе. Битые недозрелые зерна, полученные из лопаток (недозрелых бобов), не учитывают.

Из пробы отходов отбирают необмолоченные бобы и зерна. Бобы облущивают и раздельно взвешивают горошек из бобов и из отходов.

Горошек, вылущенный из бобов, составляет потери за счет неполного вымолота бобов, а горошек, находящийся в отходах ботвы, - потери зерна за счет уноса отходами. Зерна горошка взвешивают. Потери рассчитывают в процентах к навеске ботвы. Количество битого зерна в обмолоченном горошке и в отходах определяют не менее двух раз в смену.

Для обмолачивания зерна применяют молотилки. Зеленая масса, проходящая через наружный молотильный барабан, несколько раз попадает на внутренний барабан. Обмолоченные зерна просеиваются через сита, в то время как стебли, проходя через цилиндрическое пространство молотилки, выпадают на вибратор соломы. Сита изготовлены из полиамидной сетки с соответствующими отверстиями, натянутой на раму из профильной стали.

Вибратор соломы состоит из четырех ящиков-встряхивателей, укрепленных на подшипниках коленчатого вала так же, как на традиционных молотилках. Верхнее покрытие ящиков сделано в виде грохота. Обмолоченная ботва, проходящая через вибратор, постепенно распадается, а зерна из соломы, падая через грохот, поступают на главный конвейер для сбора вороха.

Разгрузочный цепной конвейер ботвы, оснащенный транспортирующими элементами, поднимает падающую на него с вибратора ботву на такую высоту, что она может сбрасываться на стоящее рядом транспортное средство. Главный собирательный конвейер выбрасывает вымолоченные и загрязненные зерна на транспортер вороха, где вентиляционный поток воздуха выдувает примеси, а зерна под воздействием очистительной вентиляционной струи собираются внизу машины. Зерна зеленого горошка, отделенные вибратором ботвы, подобным образом очищаются от загрязнений.

Очистка зерна зеленого гороха.

Зерно от растительных примесей очищают по следующим признакам: удельной массе (плотности), удельной поверхности, линейным размерам и форме. Оборудование для обработки зеленого горошка, может очищать зерно по одному, максимум двум показателям, поэтому для эффективной его очистки от примесей растительного происхождения, а также битых зерен комплектуют различные виды моек (лабиринтовые, флотационные и прутковые), стручкоотделители, горки.

Применяют сухой и мокрый способы очистки. Наилучшие результаты получают при предварительной мокрой очистке зерна на пунктах первичной переработки и окончательной доочистке на предприятии.

Мокрую очистку зерна применяют на многих пунктах первичной переработки консервных заводов страны.

На некоторых перерабатывающих предприятиях в схему очистительного оборудования внесены изменения, а именно: сборный транспортер зерна от группы молотилок заменен на гидрожелоб. При этом горошек с водой поступает на барабанные очистители, установленные ниже уровня пола, которые одновременно отделяют воду. Из барабанного стручко- и лепесткоотделителя зерно попадает в моечную ванну системы Кайнарова для удаления тяжелых примесей и легковеса (лепестков, битых зерен), откуда насосом по трубопроводам передается в сборный бункер.

В ряде регионов страны из-за отсутствия на пунктах первичной переработки воды применяют сухую очистку, оборудование для которой включает вибросита и веялки.

На некоторых пунктах первичной переработки гороха при сухой очистке зерна легкие примеси отделяют воздушным потоком, а тяжелые - на транспортере вороха за счет его упругих свойств и способности к качению в молотилке, а также на трясуне после молотилки.

Уборка и обмолот зеленого горошка комбайнами

Испытания, проведенные в ряде консервных комбинатов, показали, что наиболее прогрессивна и эффективна уборка зеленого горошка для переработки его на консервы комбайнами.

Преимущество комбайнов, работающих по принципу обмолота горошка с валка, состоит в том, что минеральных примесей в зерне после обмолота значительно меньше по сравнению с зерном, обмолоченным на счесывающих комбайнах. Положительно и то, что при обмолоте горошка комбайном, работающим по принципу обмолота горошка с валка, зеленую массу (ботву и створки бобов) полностью используют на корм скоту.

Образцы консервов, изготовленные из зеленого горошка комбайновой уборки и обмолоченного на стационарных молотилках, после трехмесячного хранения практически не отличались по консистенции, вкусу, состоянию заливочной жидкости. Все представленные на дегустацию образцы соответствовали требованиям ГОСТ.

Таким образом, на уборке зеленого горошка возможно применение как счесывающего комбайна, так и подбирающего с валка. При этом внедрение комбайновой уборки позволяет:

избежать четырехкратную перевалку ботвы;

полностью исключить ручной труд на погрузке и загрузке ботвы, на загрузке горохомолотильных машин, на очистке и мойке зерна;

ликвидировать затраты, связанные с содержанием пунктов первичной переработки;

устранить потери зерна при обмолоте;

экономить питьевую воду;

сократить время цикла от обмолота до фасовки зерна в банки.

Применение комбайнов даст возможность сельскохозяйственным организациям организовать уборку и сдачу горошка в сжатые сроки, высвободив тем самым земельные угодья для повторных посевов, а консервным предприятиям - улучшить качество консервов за счет переработки зерна в технической стадии зрелости без перезревания его в поле.

Комбайновая уборка позволит упорядочить систему приемки и учета сырья с оценкой качества и массы зерна и тем самым исключить разногласия между поставщиками сырья и перерабатывающими предприятиями.

Уборочная машина для гороха - это самоходные уборочные машины для уборки гороха в качестве консерванта в консервированных или замороженных пищевых продуктах .

Зеленый горошек - очень чувствительная культура. Поэтому сбор собранного урожая (листья, включая стручки ) и разделение компонентов очень сложно с точки зрения сельскохозяйственной техники. Различают следующие компоненты машины:

- Система обмолота

- Ленточный сборщик зерна

- Всасывающее устройство

- Разделение рукава

Изготовителем комбайна для уборки гороха является, например, Ploeger Machines .

веб ссылки

-

Эта страница последний раз была отредактирована 6 марта 2021 г. в 22:30.

Читайте также: