Технология изготовления гнутых поручней из дерева

Добавил пользователь Alex Обновлено: 19.09.2024

При изготовлении мебели не обойтись без криволинейных деталей. Получить их можно двумя способами — выпиливанием и гнутьем. Технологически, казалось бы, легче выпилить криволинейную деталь, чем отпаривать, гнуть а затем в течении определенного времени выдерживать ее до полной готовности. Но у выпиливания есть ряд негативных последствий.

Первое — существует большая вероятность перерезания волокон при работе с выкружной пилой (именно она применяется при такой технологии). Следствием перерезания волокон будет потеря прочности детали, и, как следствие, всего изделия в целом. Второе — технология выпиливания предполагает больший расход материала, чем технология гнутья. Это очевидно и комментариев не требуется. Третье — все криволинейные поверхности выпиленных деталей имеют торцовые и полуторцовые поверхности срезов. Это существенно влияет на условия дальнейшей их обработки и отделки.

Гнутье позволяет избежать всех этих недостатков. Конечно, гнутье предполагает наличие специального оборудования и приспособлений, а это не всегда возможно. Тем не менее, гнутье возможно и в домашней мастерской. Итак, какова же технология процесса гнутья?

Технологический процесс изготовления гнутых деталей включает в себя гидротермическую обработку, гнутье заготовок и их сушку после гнутья.

Гидротермической обработкой достигается улучшение пластических свойств древесины. Под пластичностью понимают свойства материала изменять свою форму без разрушения под действием внешних сил и сохранять ее после того, как действие сил будет устранено. Наилучшие пластические свойства древесина приобретает при влажности 25 — 30% и температуре в центре заготовки к моменту гнутья примерно 100°С.

Гидротермическую обработку древесины выполняют пропариванием в котлах насыщенным паром низкого давления 0,02 — 0,05 МПа при температуре 102 — 105°С.

Так как продолжительность пропаривания определяется временем достижения заданной температуры в центре пропариваемой заготовки, то время пропаривания увеличивается с увеличением толщины заготовки. Например, для пропаривания заготовки (с начальной влажностью 30% и начальной температурой 25°С) толщиной 25 мм с достижением температуры в центре заготовки 100°С необходим 1 ч., толщиной 35 мм — 1 ч.50 мин.

|  |

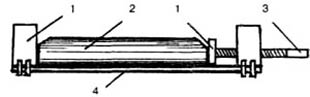

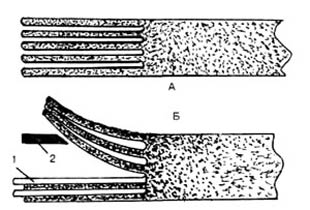

| Рис.1. Шина с упорами для гнутья заготовки: 1 — упоры; 2 — заготовка; 3 — винт; 4 — шина | Рис. 2. Гнутопропильные заготовки: А — с продольными пропилами на концах деталей; Б — с пропилами в плитах; В, Г — с пазами в плитах; 1— заготовки; 2 — готовые узлы |

При гнутье заготовку кладут на шину с упорами (рис.1), затем в механическом или гидравлическом прессе заготовку вместе с шиной изгибают на заданный контур, в прессах, как правило, изгибают одновременно несколько заготовок. По окончании гнутья концы шин стягивают стяжкой. Согнутые заготовки поступают на сушку вместе с шинами.

Сушат заготовки 6 — 8 ч. Во время сушки стабилизируется форма заготовок. После сушки заготовки освобождают от шаблонов и шин и выдерживают не менее 24 ч. После выдержки отклонение размеров гнутых заготовок от первоначальных обычно составляет ±3 мм. Далее заготовки обрабатывают.

Для гнутых заготовок применяются лущеный шпон, карбамидоформальдегидные смолы КФ-БЖ, КФ-Ж, КФ-МГ, М-70, древесностружечные плиты П-1 и П-2. Толщина заготовки может быть от 4 до 30 мм. Заготовки могут иметь самые разнообразные профили: уголковые, дугообразные, сферические, П-образные, трапециевидные и корытообразные (см. рис.2). Такие заготовки получаются путем одновременного сгиба и склеивания между собой смазанных клеем листов шпона, которые сформированы в пакеты (рис. 3). Такая технология позволяет получить изделия самых разнообразных архитектурных форм. К тому же изготовление гнутоклееных деталей из шпона экономически целесообразно из-за малого расхода лесоматериалов и сравнительно небольших трудозатрат.

|  |

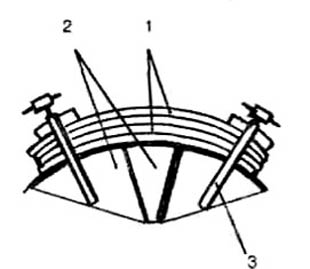

| Рис. 3. Гнутопропильные заготовки: А — заготовка с пропилами; Б — закладка шпона в пропилы; 1 — закладываемые полоски шпона; 2 — нож | Рис. 4. Фиксация на жестком шаблоне с помощью струбцин: 1 — склееные пласти; 2 —жесктий шаблон; 3 — струбцина |

Пласты делянок намазывают клеем, закладывают в шаблон и запрессовывают (рис. 4). После выдержки под пресом до полного схватывания клея узел сохраняет приданную ему форму. Гнутоклееные узлы изготовляют из шпона, из пластин лиственных и хвойных пород, из фанеры. В гнутоклееных элементах из шпона направление волокон в слоях шпона может быть как взаимно перпендикулярным, так и одинаковым. Изгиб шпона, при котором волокна древесины остаются прямолинейными, называется изгибом поперек волокон, а при котором волокна изгибаются — изгибом вдоль волокон.

При конструировании гнутоклееных узлов из шпона, несущих при эксплуатации значительные нагрузки (ножки стульев, корпусных изделий), наиболее рациональны конструкции с изгибом вдоль волокон во всех слоях. Жесткость таких узлов значительно выше, чем узлов с взаимно перпендикулярным направлением волокон древесины. Со взаимно перпендикулярным направлением волокон шпона в слоях конструируют гнутоклееные узлы толщиной до 10 мм, не несущие больших нагрузок при эксплуатации (стенки ящиков и т. п.). В этом случае они меньше подвержены формоизменяемости. Наружный слой таких узлов должен иметь долевое направление волокон (изгиб вдоль волокон), так как при изгибе поперек волокон в местах изгиба появляются мелкие долевые трещины, которые исключают хорошую отделку изделия.

Допустимые (радиусы кривизны гнутоклееных элементов из шпона зависят от следующих конструктивных параметров: толщины шпона, количества слоев шпона в пакете, конструкции пакета, угла изгиба заготовки, конструкции пресс-формы.

При изготовлении гнутопрофильных узлов с продольными пропилами необходимо учитывать зависимость толщины изгибаемых элементов от породы древесины и толщины изгибаемой детали.

В таблицах оставшиеся после пропилов элементы названы крайними, остальные — промежуточными. Минимальное расстояние между пропилами, которое можно получить, составляет около 1,5 мм.

Самостоятельно установить межэтажную лестницу сегодня может практически каждый владелец дома, просто купив в магазине или заказав все необходимые готовые детали и собрав её, как конструктор. Точно так же решается задача, как сделать перила для деревянной лестницы своими руками: в крупных строительных гипермаркетах и специализированных магазинах продаются и опорные столбики, и балясины, и поручни из разных материалов, которые нужно подогнать под свои параметры. Но есть и другое решение – изготовить и смонтировать все элементы ограждения самому. Предлагаем рассмотреть все варианты и решить, какой из них вам подходит.

Какие перила выбрать

Самодельные или готовые

Самое простое и быстрое решение – купить готовые перила в комплекте или набором из отдельных деталей и установить их на готовую лестницу. Скорость и сложность монтажа будут зависеть от материала и конструкции ограждений.

Дешевле всего обойдутся изделия из дерева, которые нужно подрезать и подгонять по месту самостоятельно. Они могут иметь монтажные пазы и отверстия, но балясины имеют стандартную длину и ровные торцевые грани. Косой срез по их верхней части придётся размечать и делать своими руками, чтобы наклон поручня соответствовал уклону лестницы.

Комбинированные сборные ограждения не нуждаются в подгонке, их монтаж прост и продуман до мелочей. Такие комплекты включают в себя держатели для поручней, которые крепятся к верху балясин и могут изменять угол наклона. Кроме того, можно приобрести фланцы для крепления опорных столбиков, регулируемые повороты для поручней, держатели для стоек и пристенных поручней, соединительные элементы и другие комплектующие, с помощью которых собираются ограждения любой протяжённости и сложности. Они изготавливаются из нержавеющей стали или стали с антикоррозионным покрытием, а основные элементы – стойки, ригели, столбики, поручни – могут быть и металлическими, и деревянными, и даже из акрилового стекла.

Намного дороже обойдутся перила, изготовленные на заказ, но их преимущество – это оригинальный дизайн и параметры, соответствующие пожеланиям заказчика. Сэкономить можно только на самостоятельной установке.

Самым же бюджетным решением станет изготовление и монтаж всех элементов лестничного ограждения своими руками. Но только в том случае, если у вас имеются все необходимые для этого инструменты, так как сделать перила для лестницы с помощью только топора, ножовки и молотка не получится.

К тому же в домашних условиях можно сделать только деревянные или металлические перила.

Металлические или деревянные

Выбор материала связан не только с предпочтениями жильцов дома, но в первую очередь с умениями мастера.

Металлические ограждения бывают коваными и сварными. Они прочны, долговечны, изящны, способны придать лестнице лёгкий и воздушный вид. Но самостоятельно изготовить их смогут только люди, имеющие большой опыт работы с таким материалом и соответствующий инструмент. А им вряд ли понадобятся рекомендации со стороны.

А вот с деревом работать проще. Именно его обычно и выбирают для самостоятельного оформления, так как сделать перила на лестнице из этого податливого материала проще всего. И если не замахиваться на резные столбы и точёные балясины, можно обойтись тем инструментом, который есть у большинства мужчин, умеющих и любящих работать своими руками. В крайнем случае, отдельные элементы для декора можно заказать столяру.

Выбор древесины

Если вы читаете дальше, значит, выбор сделан в пользу дерева. Но теперь нужно определиться с его породой, учитывая такие факторы, как стоимость древесины, её твёрдость, устойчивость к погодным и биологическим воздействиям, выразительность текстуры, прочность.

Обратите внимание! Прочность материала имеет большое значение, так как от надёжности и долговечности ограждающих конструкций зависит ваша безопасность.

- Самые недорогие породы – ель, сосна, берёза, осина.

- Самые простые в обработке – все хвойные породы, ольха, осина.

- Устойчивые к гниению и рекомендуемые для наружных лестниц – сосна, лиственница, дуб, бук.

- Самые прочные и долговечные – твёрдые лиственные породы: дуб, ясень, орех, бук. Они же отличаются самой красивой структурой древесины.

Менее других для изготовления всех частей лестниц, включая перила, подходят мягкие лиственные породы – берёза, ольха, осина. Их единственное достоинство заключается в простоте обработки. Но рыхлая древесина неустойчива к влажности и температурным перепадам, она сильно усыхает и коробится, подвергается гниению. Нивелировать эти недостатки можно с помощью антисептических пропиток и защитных покрытий, которые придётся регулярно обновлять.

Ещё один важный критерий выбора материала – степень его влажности. Она не должна быть выше 12-16%, иначе детали конструкции при естественной усушке начнут изгибаться, деформироваться и трескаться. Поэтому влажную древесину сначала выдерживают в сухом проветриваемом месте, а в работу берут только после нормализации уровня влажности.

Совет! Лестничные перила лучше всего делать из той же породы дерева, из которой выполнена сама лестница. Это поможет избежать неравномерных деформаций и упростит внешнюю отделку лакокрасочными материалами.

Выбор конструкции

Перед тем как сделать перила для лестницы своими руками из дерева, нужно нарисовать эскиз будущих ограждений и определиться с их параметрами.

Основные конструктивные элементы, принимающие на себя нагрузку, это опорные столбы и поручни. Столбы устанавливаются в начале и в конце каждого лестничного пролёта, а также и в промежутках, если длина пролёта превышает 150 см.

Пространство между опорными элементами должно иметь заполнение. Чаще всего это балясины – вертикальные стойки, которые устанавливаются через равные промежутки и являются дополнительными опорами для поручня. Но заполнение может быть и другим, например:

Читайте также: