Скорость обработки дерева на чпу

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Правильный подбор режимов резания заготовок из того или иного материала на фрезерном станке – очень важный аспект успешной эксплуатации оборудования. И вопрос тут не только в должном качестве конечной продукции. От правильного подбора этих режимов, отраженных в технологической карте обработки заготовки, во многом зависит срок эксплуатации и целостность инструмента и оборудования в целом. Поломка или преждевременное затупление фрезы, звон или иные нехарактерные звуки при работе и другие нерасчетные проявления – все это результат ошибок, допущенных при подборе режимов резания детали.

Именно поэтому подбор и расчет режимов резания на каждом этапе обработки должен выполнять специалист, что прошел соответствующую подготовку. А они при фрезеровке деталей зависят от целого ряда показателей. В первую очередь, от используемого инструмента, типа материала и его физических характеристик.

Чтобы понимать смысл методики расчетов и задание параметров обработки, мы предлагаем Вашему вниманию серию материалов для изучения. В этой статье мы дадим базовые представления о процессе расчета и подбора оптимальных характеристик режимов фрезеровки для ЧПУ-станков. Прежде всего, потому, что на них в отличие от универсальных фрезеров необходимо сразу назначать близкие к оптимальному режимы резания материалов, а затем корректировать их в пределах ±20%.

Режимы резания из каталогов

Выбор режимов резания инструмента может быть подобран из каталога производителя оборудования. Но далеко не всегда это гарантирует, что параметры обработки будут оптимальными. И тому есть несколько причин:

- Недобросовестные производители оборудование завышают паспортные показатели работы своей техники на 20-40% относительно реальных. Таким образом они надеются получить дополнительные преимущества в глазах конечного покупателя ЧПУ-фрезеров;

- Практический опыт с режущим инструментом и обработкой всевозможных материалов у производителя оставляет желать лучшего;

- Каталога под рукой у оператора станка в нужный момент не окажется.

В таком случае стоит опираться на методику расчета режима резания при фрезеровании, что мы предлагаем Вашему вниманию. В ней воплощен внушительный опыт наших разработчиков, что постоянно сталкивались с непосредственным взаимодействием с различными материалами.

Параметры режима резания: смысл и детальный разбор

В режимы резания для фрезы входит 3 параметра:

- S – частота вращения шпинделя (обороты шпинделя);

- F – подача (скорость, с которой движется инструмент);

- P – величина съема (слой материала, срезаемый фрезой).

Скорость резания

Скорость резания можно назвать наиболее важным параметром при подборе режима обработки заготовки. От нее зависит, за какое время будет снят слой материала, необходимый для получения конечного изделия. При подборе подходящей величины этого показателя, которая в большинстве случаев является постоянной на каждом этапе обработки, учитывается в первую очередь твердость и плотность снимаемого материала.

- При работе с нержавеющей сталью диапазон скоростей варьируется в пределах 45-95 м/мин. Она определяется в первую очередь наличием тех или иных химических элементов в сплаве;

- Бронза как сплав с невысокой твердостью позволяет увеличить диапазон скоростей резания. Значения для работы с этим медным сплавом варьируются в спектре значений от 90-150 м/мин. Работать с бронзой может довольно ограниченная группа фрезерного оборудования;

- Латунь имеет относительно низкую твердость даже в сравнении с бронзой. Целый ряд запорных элементов и клапанов выполняется на ЧПУ-станках из этого сплава. За счет низкой твердости с такими заготовками можно работать на относительно высоких скоростях резания – от 130 до 320 м/мин. Стоит также иметь ввиду, что при повышенном нагреве вследствие высоких скоростей латунные изделия склонны к короблению;

- Алюминиевые сплавы при фрезеровке допускают скорость резания в пределах от 200 до 420 м/мин. За счет высокой пластичности при нагреве такие металлические заготовки нужно обрабатывать очень аккуратно. В противном случае велик риск брака конечного изделия.

Частота вращения фрезы

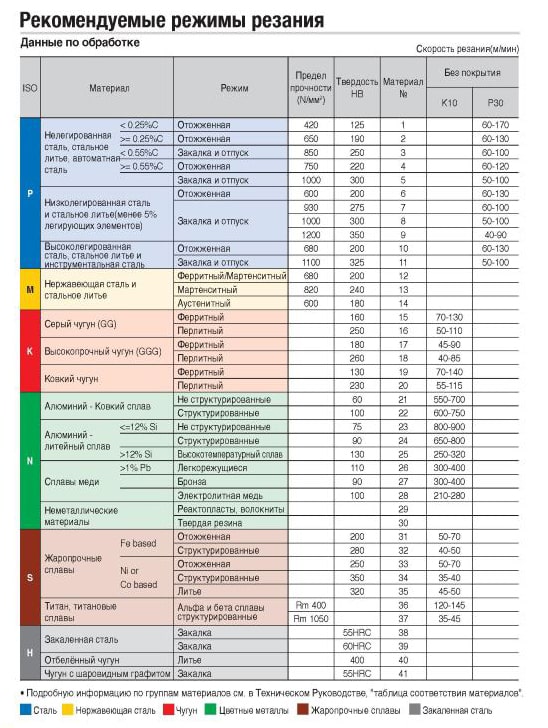

Рекомендуемые режимы резания в более обширном виде представлены в следующей таблице:

Стоит отметить, что подобных таблиц существует довольно много. В их основе лежат одни и те же формулы. Так, определение режимов резания для различных видов обрабатываемых материалов рассчитывается по формуле:

V – рекомендуемая скорость резания,

D – диаметр применяемой фрезы.

Стоит понимать, что шпиндель не рекомендуется использовать на максимальных оборотах. Это ощутимо повышает износ инструмента и оборудования. Поэтому полученный по формуле результат стоит уменьшить на 10-15%, а затем подобрать инструмент под полученную скорость вращения фрезы.

Скорость вращения инструмента является определяющим фактором для многих показателей работы станка. В частности, в их число входят:

- Качество поверхности конечного изделия. Обороты шпинделя при финишной обработке выбираются максимальными. За счет этого образующаяся стружка является очень мелкой и отлетает далеко из зоны контакта. Низкая шероховатость поверхности детали (вплоть до поверхности зеркального типа, если речь о металлических заготовках) также достигается на высоких скоростях вращения фрезы. При черновой же обработке обороты шпинделя принимаются относительно невысокими, поэтому размер стружки выходит средний или крупный.

- Производительность работы. Очевидно, что чем выше обороты шпинделя, тем быстрее выполняется обработка. Но это не должно производиться в ущерб качеству. Поэтому владельцу предприятия приходится всегда искать компромиссное решение между противоречивыми факторами. И оптимальный режим резки подразумевает поиск именно таких показателей работы оборудования.

- Степень износа инструмента. При высоком трении режущей кромки фрезы о твердый материал она быстрее изнашивается ввиду сильного нагрева. Это сказывается на эффективности производства и показателях точности изготовления изделия. Поэтому станки с мощным шпинделем снабжаются эффективными системами охлаждения, подающими СОЖ в рабочую зону.

Глубина резания

Необходимо понимать, что ввиду связанности всех параметров обработки, оптимальный режим резания выбирается с учетом этой связи. И одним из наиболее важных параметров является глубина резания (она же - глубина фрезерования).

Физический смысл характеристики – толщина слоя материала, что снимается за один проход фрезы. Она напрямую зависит от материала заготовки и тому, черновая или чистовая обработка заготовки осуществляется. При черновой выбирается большая глубина фрезерования, но при этом скорость резания при обработке выбирается меньшей. При чистовой – наоборот, высокая скорость и малая толщина снимаемого материала.

Если необходимо снять значительные объемы материала или же форма конечного изделия сложна, выполняется два и более прохода фрезы.

Помимо вида обработки (черновая или чистовая) глубина резания при фрезеровке зависит от нескольких факторов:

- Обрабатываемый материал. Чем тверже и плотнее изделие, тем меньшая глубина врезания выбирается;

- Особенностей самого изделия и конфигурации заготовки;

- Производительность оборудования. В особенности важным показателем является мощность шпинделя ЧПУ-фрезера;

- Конструктивные особенности инструмента. Режущая часть фрезы может иметь различные размеры. Соответственно, специфика снятия материала у различных фрез также отличается.

Отдельно стоит упомянуть технологический процесс фрезерования пазов. Он выполняется при помощи специального инструмента исключительно после чистовой обработки поверхности детали. Глубина фрезерования пазов может быть довольно внушительной.

Подача на зуб

Этот показатель определяет движение заготовки навстречу обрабатывающей ее инструменту. Обозначаемая в миллиметрах величина определяет несколько факторов – объемы снятого за один проход материала, производительность, вид производимой обработки. Но в отличие от обычной подачи он относится непосредственно к инструменту. Исходя из этого становится понятно, как перемещается заготовка относительно зубца за один период вращения последнего.

Подача на зуб в мм/мин рассчитывается по формуле:

- fz – подача на зуб;

- z – количество зубьев у инструмента;

- n – частота вращения шпинделя.

Скорость резания при фрезеровании и подача на зуб, как очевидно, связаны определенными зависимостями. В частности, при росте подачи скорость снижается. Объясняется это тем, что при повышении снимаемого объема металла за один проход осевая нагрузка на инструмент растет. При выборе высоких показателей подачи и скорости резания велик риск скорого износа или поломки инструмента.

По причине снижения величины подачи повышается общая скорость обработки резанием детали. Значительные обороты шпинделя фрезеровального станка позволяют повысить качество итоговой поверхности. Как показывает практический опыт, оптимальное значение подачи на зуб при работе с твердыми материалами лежит в диапазоне 0,1-0,25 мм/мин.

Ширина фрезерования

Последний параметр, играющий особое значение при подборе оптимального режима фрезерования заготовки – ширина обработки. Она может варьироваться в весьма широком диапазоне.

Среди особенностей этого показателя можно отметить такие пункты:

- Зависимость ширины фрезерования заготовки от диаметра применяемого инструмента;

- При росте ширины увеличивается объем снимаемого за один проход материала. Таким образом, варьируя этот параметр, можно получить необходимую поверхность максимально оперативно. Например, как это имеет место при формировании неглубоких канавок.

Изготовление макетов, масштабных или полноразмерных, весьма распространённая практика, используется в процессе разработки новой продукции, при подготовке к серийному производству детали на фрезерном станке с ЧПУ

Оглавление

Что включает процесс создания

будущего макета

Макетирование любого технического устройства обеспечивает возможность:

- демонстрации нового оборудования и технологических решений для широкой аудитории;

- привлечения в проект дополнительных объёмов инвестиций (визуализация проекта промышленного назначения повышает действенность диалога с инвесторами после её презентации);

- повышает КПД от участия в выставках или тендерах (качественная 3D модель существенно выигрывает по наглядности у диаграмм, графиков, качественных фотоматериалов).

Кратко, процесс макетирования можно условно разделить на три этапа.

На первом происходит работа с графикой и чертежами, готовится 3D модель макетируемого объекта. Этот этап позволяет уже на начальном этапе получить визуальное представление подетальной компоновки, внешнего вида, конструктива создаваемого макета.

На втором разрабатывается проект макета. В ходе этого этапа прорабатывается план производства, обеспечивающий выявление всех нюансов конструкции, выбор самых подходящих технологий для её последующего изготовления.

На третьем организуется производство всех деталей макета, их окрашивание и сборка. Важно привлекать к работам профессиональных художников, сборщиков, инженеров-разработчиков. От этого зависит внешний вид и визуальная привлекательность готового макета.

Какие типы фрез подбираются

для изготовления макета

В каждом конкретном случае на выбор фрезы влияет тип материала обрабатываемой заготовки, технические возможности имеющихся фрезерных станков, ряд иных факторов внешнего характера.

Существующие фрезы имеют различное конструктивное исполнение и классифицируются по целому ряду факторов:

- по материалу, из которого выполнены режущие элементы;

- размещению режущих частей имеющихся зубьев;

- применённому виду их заточки;

- по типу конструкции инструмента (сборная фреза, составная, цельная);

- варианту крепления режущего элемента;

- иным параметрам и характеристикам.

По числу имеющихся режущих кромок

Используемые фрезы могут иметь различное число режущих граней:

- Однозаходные – для обработки мягких материалов.

Рекомендуется отдавать предпочтение острым типам. Лучше она будет быстро тупиться, чем засорится и сломается.

Чаще всего применяется при изготовлении рекламной продукции (в макетном производстве). Обеспечивает быстрый раскрой заготовки, когда к качеству торцов не предъявляются высокие требования. Длина, глубина формируемой канавки позволяет получить длинную стружку, что исключает забивание фрезы, повышает долговечность инструмента.

- Двухзаходные – применяют для жёстких материалов.

Пара (более) заходов фрезы позволяют работать с материалом так, что формируется мелкая стружка. За проход снимается большой объём материала. Формируемая глубина канавки, число зубьев обеспечивают надёжное измельчение. Применение многозаходной фрезы повышает качество и чистоту обработки поверхности.

Если выбирается спиральная фреза, имеющая круглую форму, пару заходов обеспечивает качественное выполнение U-гравировки. Её используют для 3D деталей (с учётом величины мелких объектов будущего рельефа).

Финишная обработка древесины твёрдых пород обеспечивает полированную поверхность. Дальнейшая чистовая обработка не нужна.

Большая часть фрез рассчитана на удаление формируемой стружки вверх. На поверхности возникает ворс. Для обеспечения надлежащей чистоты поверхности используются типы инструмента, удаляющие стружку вниз.

Для работы по ламинату востре6ованы компрессионные фрезы.

Шаровые (сферические) модели используются для 2.5D, 3D обработки.

Двухзаходные конусные нужны для обработки древесины, пластиками, МДФ, ряда цветных металлов.

Это отличный выбор для проработки высокого рельефа начисто с первого прохода. При незначительной величине ø режущей части подобные фрезы отличаются высокой прочностью.

- Трёхзаходные – имеют различную заточку под конкретные обрабатываемые материалы, включая их скоростную обработку.

Стандартная заточка обеспечивает работу с твёрдой древесиной, пластиками, латунью, бронзой, иными сплавами. Для др6евесины мягких пород требуется более острый угол заточки.

- Четырёхзаходные – этот инструмент рассчитан на обработку исключительно твёрдых и особо твёрдых материалов.

Фреза создаёт в процессе работы значительно меньше сколов, обеспечивает максимально возможный КПД. Существуют модели, имеющие стружколом, что делает их производительность ещё выше.

Фрезы, используемые для работы на плоскостях

Чаще всего, применяют торцевые, цилиндрические фрезы. В отдельных случаях, дисковые (обеспечивают распиловку).

Цилиндрические фрезы бывают нескольких типов (режущие кромки могут быть сменными, цельными). Монолитные крупные применяют для черновой, маленькие разборные, отличное решение для чистовой обработки.

Фрезы торцевые востребованы для обработки заготовок значительной длины.

Для тугоплавких материалов, которые плохо поддаются механической обработке, применяют твёрдосплавные резцы.

Для трёхмерного фрезерования

Изготовление 2.5D и 3D моделей тр6ебует применения концевых, пазовых, дисковых фрез.

При обработке кромок

Выполнение обработки углов, кромок выполняется своим инструментом. Это:

- шлицевая (отрезная) фреза, позволяющая отделить часть материала от общего массива заготовки;

- угловая – обеспечивает надлежащее качество обработки краёв, углов. Используются фрезы с 1-2 режущими кромками;

- фреза фасонного типа применяют для формирования деталей, имеющих сложные (вариант, нестандартные) изгибы.

Ими удобно обрабатывать вогнутые (вариант, круглые) поверхности.

Более подробно с существующей классификацией фрез и вариантами использования каждого конкретного типа можно ознакомиться на нашем сайте в статье, посвящённой рассмотрению данной темы.

Каким образом выполняется расчёт скорости фрезерования

При выполнении теоретических расчётов оптимальных режимов фрезерования следует учитывать базовые параметры, непосредственно влияющие на режим реза:

- частота, с которой вращается вал шпинделя (обозначение n);

- глубина фрезерования;

- значение скорости, с которой подаётся инструмент (S).

Нужная частота вращения определяется такими показателями, как:

- используемый тип фрезы;

- характеристики установленного шпинделя, тип последнего;

- материала, подлежащего обработке.

Частота, с которой вращается шпиндель (об/мин), равна частному, где числитель 1000V, а знаменатель ϖD. Здесь:

- V – скорость, с которой выполняется рез (м/мин);

- ϖ – 3.14;

- D – диаметр, который имеет режущая часть инструмента (мм).

Величина V выбирается из существующих справочных таблиц.

Важно понимать, что (V) и (S) это разные величины.

Если расчёты проводятся для фрез, имеющих малую величину D, частота, с которой вращается шпиндель, может, в ряде случаев, превосходить число оборотов, которое он может обеспечить.

В подобных ситуациях за основу определения показателя n принято брать фактическую max частоту вращения последнего.

Величиной S является скорость, с которой режущий инструмент способен перемещаться про двум плоскостям (Y, X). Её значение определяется произведением следующих параметров:

- FZ – скорость подачи (миллиметров), определяемая на зуб;

- Z – число зубьев у инструмента (фрезы);

- величина n – частота, с которой шпиндель вращается (об/мин).

Fzтакже можно подобрать по соответствующим справочным таблицам.

Завершив теоретические расчёты, выполняют коррекцию Fz. Если ваш станок отличается качественной механической частью и имеет высокую жёсткость, требуемую величину S следует выбирать максимально близко к расчётной. При низкой жёсткости оптимальным будет меньшее её значение.

Какие величины рекомендуется учитывать дополнительно

В первую очередь, глубину фрезерования, выполняемого за проход (определяется по Z).

Параметр прямо зависит от жёсткости самого станка, используемого инструмента, длины её режущей кромки. Определяется экспериментальным путём, с её постепенным увеличением. Возникающие вибрации существенно понижают качество реза. Поэтому необходимо снизить глубину, выбираемую за проход, выполнить коррекцию показателя.

Скорость врезания (по координате Z) должна составлять ( 1 /3 – 1 /5) S.

Умение правильно рассчитать скорость резания, подачу на зуб и скорость съема материала имеет решающее значение для получения хороших результатов при выполнении фрезеровки.

Таблица (приведенная ниже) содержит справочную информацию параметров режима резания, взятые из практики. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок-Приспособление-Инструмент-Деталь (СПИД), охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

-Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.к. у них более высокая температура плавления.

-При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике).

-При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя - вырастает нагрузка на инструмент и соответственно вероятность его сломать).

-Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные (однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

-При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент.

-При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

-Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера(T).

-Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

-При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

Сделать выбор правильной скорости вращения фрезы на современном фрезере не несложно. Установив необходимую фрезу и настроив глубину резки, вы уже готовы включить ручной фрезер и приступить к работе. В настоящее время у многих новых инструментах существует функция переменной скорости. Эта функция позволяет отрегулировать вращение фрезы по дереву через диапазон скоростей, от 24 000 об/мин до 10 000 об/мин. Но встал вопрос: какую выбрать скорость вращения фрезы для решения заданной задачи? Существует несколько правил, касающихся выбора переменной скорости на фрезере. С одной стороны, это позволяет проявлять некоторую гибкость и экспериментировать при принятии решения о правильной скорости. С другой стороны, без каких-либо рекомендаций, трудно понять, когда и какую нужно настроить скорость. На какой скорости и какой фрезой выполнять фрезерование, есть четыре предложения, когда имеет смысл замедлить вращение, чтобы добиться лучших результатов.

Фрезы и выбор правильной скорости вращения фрезы.

| Диаметр фрезы от : | Диаметр фрезы до : | Максимальная скорость вращения : |

| 1″ | 24 000 | |

| 1 1/4″ | 2″ | 18 000 |

| 2 1/4″ | 2 1/2″ | 16 000 |

| 3″ | 3 1/2″ | 10 000 |

БОЛЬШИЕ ФРЕЗЫ. Всегда единственно правильный ответ, на выбор правильной скорости вращения фрезы, это определение диаметра фрезы. Например, фреза диаметром 3 1/2″, показанная на фотографии справа. Другими словами, по мере увеличения диаметра фрезы скорость вращения уменьшается, при уменьшении диаметра — скорость поднимается вверх. Фрезы большого диаметра, обычно включают диапазон скорости вращения с верхним и нижним пределом. Если у вас нет этой информации, то можно найти ее на веб-сайте производителя фрез.

УСТАНОВКА СКОРОСТИ. Изменить скорость фрезера не так просто, как кажется. Циферблат управления скоростью на большинстве маршрутизаторов не отображает фактической скорости вращения. Вместо этого вы можете увидеть простой набор чисел, как показано на первой левой фотографии. Чтобы узнать фактическую скорость, необходимо прочитать руководство пользователя. Тем не менее, много времени не потребуется определить с какой скоростью будет вращаться фреза. Допустим максимальная скорость вращения фрезера 24 000 об/мин, циферблат имеет шесть делений. Значит скорость вращения одного деления будет равна 4 000 об/мин. Если ваш фрезер не имеет контроля скорости, вам не повезло. В магазинах доступны вспомогательные регуляторы скорости, как показано на второй фотографии слева. После подключения фрезера к контроллеру вы можете изменить скорость вращения поворотом циферблата.

Недостаток, который сложно победить.

ЭКСПЕРИМЕНТ. Знайте, что выбор правильной скорости вращения фрезы, окончательных правил для снижения скорости фрезера не имеет, экспериментируйте с различными фрезами и древесными породами. Несколько тестов — все, что нужно. Преимущество в том, чтобы узнать возможности фрезера и фрез, узнать больше о материалах с которыми вы работаете, нужен всего лишь метод проб и ошибок.

Читайте также: