Какая древесина способна поглотить больше влаги при росте дерева и хранении

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

1. Как определяют плотность древесины?

2. Как вы думаете, почему у свежеспиленного дерева очень высокая влажность древесины?

3.Каким образом определяют влажноть древесниы?

4. С какой целью сушат древесину?

5.Чем отличается упругость древесины от ее прочности?

Плотность древесины определяют при ее влажности в момент исследования и в абсолютно сухом состоянии.

Определение плотности древесины при влажности в момент исследования выполняется на образцах 20 х 20 х 30 мм (последний размер вдоль волокон). Образцы должны иметь прямые углы и гладкие поверхности. Размеры поперечного сечения и длину (a, b и I) измеряют штангенциркулем по осям симметрии образцов. Объем образца вычисляют с точностью до 0,01 см 3 . Сразу после измерений образец взвешивают и вычисляют плотность по формуле:

Mw — масса образца при влажности W, г;

Vw — объем образца при влажности W, см 3 .

Найденную плотность пересчитывают на стандартную (12%) влажность древесины:

Pm (12) = P M (W ) (1 + 0,01 (1 — ko ) — ( 12 — W))

1. Плотность это отношение массы к объёму. выпиливается из дерева кубик опрепделённого размера, например 10*10*10 см и этот кубик взвешивается

2. ну это просто- в живом дереве по стволу поднимаются соки от корней до листьев

3.Для определения влажности древесины можно использовать специальный прибор - электровлагомер. Его действие основано на изменении электропроводности древесины в зависимости от ее влажности. Иглы электровлагомера с подведенными к ним электропроводами втыкают в исследуемый образец дерева в направлении вдоль волокон и пропускают через них электрический ток. При этом на шкале прибора сразу отмечается влажность древесины в том месте, где введены иглы.

Датчик для измерения влажности стружки — разъемный стакан, куда между двумя дисковыми электродами помещается определенная весовая порция исследуемого материала, уплотняемая с помощью пресса.

4. сушат древесину с целью улучшения её технологических качеств. Сырая древесина не имеет стабильности, расширяется или делает усадку и подвержена гниению. в производстве используют только сухую древесину

5. Прочность- способность древесины в воспринимать воздействие внешних сил без разрушения Прочность бывает на сжатие или на растяжение это разные величины. К тому же древесина сложный материал и есть прочность вдоль волокон, поперёк волокон.

Упругость-свойство тел изменять форму и размеры под действием нагрузок и самопроизвольно восстанавливаться при прекращении внешней нагрузки

1. Плотность это отношение массы к объёму. выпиливается из дерева кубик опрепделённого размера, например 10*10*10 см и этот кубик взвешивается

2. ну это просто- в живом дереве по стволу поднимаются соки от корней до листьев

3.Для определения влажности древесины можно использовать специальный прибор - электровлагомер. Его действие основано на изменении электропроводности древесины в зависимости от ее влажности. Иглы электровлагомера с подведенными к ним электропроводами втыкают в исследуемый образец дерева в направлении вдоль волокон и пропускают через них электрический ток. При этом на шкале прибора сразу отмечается влажность древесины в том месте, где введены иглы.

Датчик для измерения влажности стружки — разъемный стакан, куда между двумя дисковыми электродами помещается определенная весовая порция исследуемого материала, уплотняемая с помощью пресса.

4. сушат древесину с целью улучшения её технологических качеств. Сырая древесина не имеет стабильности, расширяется или делает усадку и подвержена гниению. в производстве используют только сухую древесину

5. Прочность- способность древесины в воспринимать воздействие внешних сил без разрушения Прочность бывает на сжатие или на растяжение это разные величины. К тому же древесина сложный материал и есть прочность вдоль волокон, поперёк волокон.

Упругость-свойство тел изменять форму и размеры под действием нагрузок и самопроизвольно восстанавливаться при прекращении внешней нагрузки

К свойствам, характеризующим внешний вид древесины, относят цвет, блеск, текстуру и запах.

Цвem древесины как определенное зрительное ощущение зависит спектрального состава отраженного светового потока. Цвет различных древесных пород изменяется от белого до черного со всевозможными оттенками и определяется многими факторами, среди которых особое значение имеет область произрастания дерева. Чем ближе к экватору, тем ярче и интенсивнее окраска даже у деревьев одной породы. Например, заболонь становится светлее, а ядро темнее.

Окраску древесине придают экстрактивные, дубильные вещества и смолы. Молодые деревья имеют более светлую окраску, чем спелые. Это свойство существенно изменяют развивающиеся в материале грибы. Цвет древесины особо важное значение имеет при изготовлении мебели и отделке интерьеров.

Блеск древесины —- способность направленно отражать световой поток. Лучшим блеском обладают гладкие плотные материалы, древесина же характеризуется пористым строением и поэтому слабым матовым блеском. Более выраженный блеск имеют сердцевинные луч"и на радиальных разрезах, так как их клетки плотно прилегают друг к другу. Выраженным блеском обладают бархат амурский и осина.

Более или менее выраженный специфический запах древесине придают находящиеся в ней эфирные масла и смолы. Часто запах служит признаком определения породы. Так, характерным запахом обладают сандаловое, розовое, земляничное дерево, хвойные породы и др. Некоторые деревья выделяют ядовитые вещества с неприятным запахом, раздражающие слизистые оболочки и кожу. Эфирное масло кедра отпугивает моль, поэтому шерстяную одежду хорошо хранить в шкафах из массива кедра.

Влажность — показатель содержания воды в древесине. В древесине может содержаться три вида влаги: химически связанная, связанная (гигроскопическая) и свободная.

Свободная влага содержится в полостях клеток и межклеточных пространствах, она не оказывает влияния на прочность и изменение размеров древесины.

Связанная влага заполняет субмикрокапилляры в клеточных стенках. Максимальное содержание связанной влаги в клеточных стенках называется пределом гигроскопичности или пределом насыщения. Влажность древесины, соответствующая пределу гигроскопичности, мало зависит от породы и в среднем принимается при температуре 20 °С равной 30%. При отклонении от температуры 20 °С величина влажности, соответствующая пределу гигроскопичности, изменяется. Например, в мерзлой древесине (температура —20 °С) или нагретой до температуры 100 °С предел гигроскопичности W соответствует 20%.

Изменение содержания связанной влаги ведет к изменению практически всех свойств древесины (прочности, усушки, разбухания).

Химически связанная влага входит в состав лигноцеллюлозно-го комплекса и выделяется только при химической переработке древесины.

Связанная влага удаляется из древесины труднее, чем свободная. Например, 50%-ная влажность означает, что 30% влаги — связанная вода, 20% — свободная. В пределах от 0 до 30% влажности происходит увеличение объема древесины, дальнейшее увеличение содержания влаги на размеры не влияет.

В зависимости от степени влажности различают древесину мокрую, длительное время пробывшую в воде (W > 100%), свеже-срубленную (W = 50. 100%), воздушно сухую 8. 12%) и абсолютно сухую 0). Максимально возможное количество свободной влаги зависит от плотности древесины: чем выше плотность, т.е. толще стенки клеток, тем меньше их полости и меньше содержание свободной влаги.

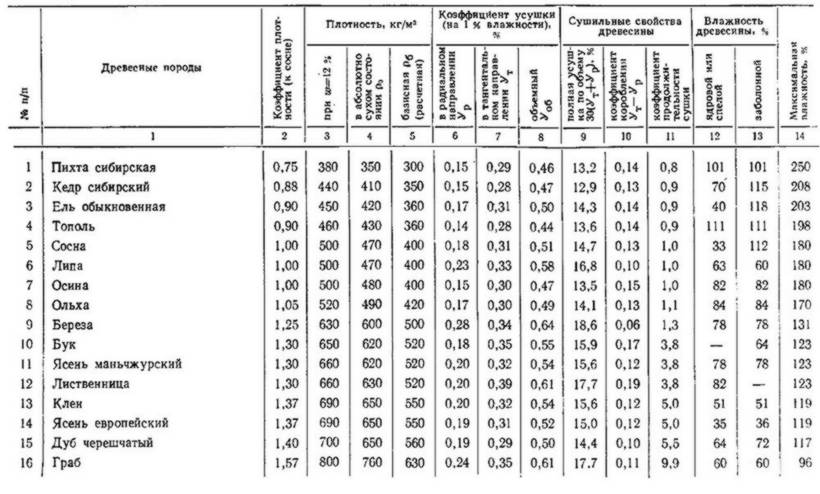

При длительной выдержке материала в воде, когда влага заполняет в нем практически все пустоты, древесина будет иметь максимальную влажность (у каждой породы она своя). Так, максимальная влажность лиственницы — 123%, сосны — 178, ели — 203, кедра — 208, пихты — 250, граба — 96, дуба — 119, березы — 131, осины — 180, тополя — 198%.

Влажность древесины измеряют прямыми и косвенными методами. Прямые методы основаны на удалении воды из древесины, в частности, путем высушивания материала в сушильных шкафах. Этот метод длителен (6—8 ч), но дает высокую точность — до 0,1%. Распространенным экспресс-методом определения влажности служит измерение электропроводности древесины, зависящей от ее влажности, электровлагомером. Таким образом определяют влажность в пределах 7—60%.

Определяют абсолютную и относительную влажность древесины в процентах по формулам

Абсолютная влажность может быть более 100%, ее значение принимается во всех расчетах, связанных с характеристикой древесины. Относительная влажность всегда меньше 100%, она имеет значение при продаже дров.

Под усушкой древесины понимается уменьшение линейных размеров и объема древесины в результате удаления связанной влаги, заполняющей субмикрокапилляры. Поэтому при распиловке круглых лесоматериалов на пиломатериалы обязательно делают прибавку размеров на усушку. Усушка зависит от следующих факторов:

породы древесины (у разных пород она различна в связи с неодинаковым строением древесины);

плотности древесины (при большей плотности усушка больше);

количества удаленной влаги; при испарении максимального количества связанной влаги (от 30% до 0) происходит полная усушка, части влаги — частичная;

структурного направления; усушка по разным направлениям неодинакова; любая клетка в поперечном направлении усыхает больше, чем вдоль оси; это связано с тем, что размеры клетки в радиальном и тангентальном направлениях изменяются больше, чем вдоль волокон.

Усушка в тангентальном направлении в 1,5—2 раза больше, чем в радиальном. В среднем полная линейная усушка в тангентальном направлении составляет 6—10%, в радиальном — 3—5%, вдоль волокон — 0,1—0,3% и объемная — 12—15%. Рассчитывают усушку (Y) поформуле

Аналогично рассчитываются усушка радиальная и объемная.

Существует коэффициент усушки, который показывает величину усушки древесины при изменении влажности на 1%. Вследствие неравномерности усушки в разных структурных направлениях при резком изменении влажности древесины (несоблюдении режимов сушки) появляются трещины и коробление.

Разбухание древесины — явление, обратное усушке.

В любом деревообрабатывающем производстве и строительстве древесина подвергается сушке, в результате которой резко улучшаются многие свойства этого материала. С физической стороны процесс сушки выражается в воздействии на сырую древесину пара, нагретого сухого и влажного воздуха, токов высокой частоты и других факторов, приводящих в конечном результате к снижению содержания свободной и связанной влаги.

Существует несколько способов сушки. Наиболее распространены атмосферная (когда древесина высыхает в штабелях на открытом воздухе) и камерная сушка (когда древесина с целью ускорения процесса удаления влаги высушивается в особых камерах при температуре более высокой, чем температура окружающего воздуха). Правильно (при соответствующих режимах) проведенная камерная сушка дает древесину, вполне равноценную материалу, получаемому в результате атмосферной сушки, происходящей при наиболее благоприятных условиях. Однако если высушивать древесину в камере слишком быстро и при высокой температуре, это может привести не только к сильному растрескиванию и значительному внутреннему напряжениею, но и к нарушению строения и химическому изменению клеточных оболочек, а также механических свойств древесины.

Сушка древесины в поле токов высокой частоты не оказывает заметного влияния на физико-механические свойства материала.

Одна из основных характеристик древесины — плотность, она учитывается при выборе инструмента для обработки древесины, а также выборе грузоподъемности транспортных средств для перевозки лесо- и пиломатериалов. Характеризуется плотность массой в единице объема и обозначается буквой р, имеет размерность кг/м 3 или г/см 3 (1 кг/м 3 = 1000 г/см 3 ). Химический состав органических веществ, образующих клеточные стенки древесины разных пород, практически одинаков, поэтому плотность древесинного вещества (или плотность клеточных стенок) у всех пород равняется 1530 кг/м 3 . Вследствие пористого строения плотность древесины меньше плотности древесинного вещества.

По плотности древесины при 12%-ной влажности породы делят на три группы: малой плотности — до 540 кг/м 3 (сосна, ель, кедр, пихта, ольха, осина, липа, тополь, ива), средней плотности — 550—740 кг/м 3 (груша, дуб, клен, ясень, бук, вяз, береза, орех) и высокой плотности — 750 кг/м 3 и более (граб, белая акация).

Среди иноземных пород встречаются древесные породы, плотность древесины которых около 100 кг/м 3 , например бальза, и с очень высокой плотностью — до 1300 кг/м 3 (бакаут).

Между плотностью и влажностью существует прямая связь. С увеличением влажности древесины от 0 до 30% (связанная влага) плотность повышается незначительно, так как увеличиваются масса и объем (происходит разбухание), а может и несколько понижаться, если плотность больше 1000 кг/м 3 . При повышении влажности более чем на 30% плотность увеличивается значительнее.

На плотность древесины хвойных и лиственных кольцесосуди-стых пород оказывает влияние содержание поздней древесины в годичном слое. Так как плотность поздней древесины в 2,5 раза больше, чем ранней, следовательно, чем ее больше, тем выше плотность материала.

Плотность древесины может оцениваться несколькими показателями: плотностью в абсолютно сухом состоянии (р0), во влажном (pw), при стандартной (нормированной) влажности (р!2) и базисной плотностью (рбаз). Рассчитывают значение плотности с точностью до 5 кг/м 3 .

Плотность влажной древесины (pw) характеризуется отношением массы влажной древесины(mw) к объему при той же влажности (Vw) и рассчитывается по формуле

Плотность древесины в абсолютно сухом состоянии (ро) характеризуется отношением массы абсолютно сухой древесины (то) к ее объему в абсолютно сухом состоянии (Ко) и находится по формуле

Увеличение содержания воды в древесине ведет к увеличению плотности материала. Поэтому для возможности сравнения показателей плотности принято определять их при стандартной влажности (W= 12%).

Прочность древесины характеризуется пределом прочности при растяжении, сжатии и изгибе, который определяют на образцах стандартной формы и размеров на специальных машинах. Наиболее прочная древесина сухая, здоровая, без дефектов, с большой объемной массой, у одной и той же породы прочность выше вдоль волокон.

Прочность древесины при изгибе уступает прочности при растяжении вдоль волокон, но выше прочности при сжатии вдоль волокон и находится в пределах от 56 до 113,5 МПа. Поэтому древесину широко используют в мебельном производстве в качестве опорных

элементов столов, стульев, шкафов и других видов изделий. Для хвойных пород прочность при изгибе в тангентальном направлении на 10—12% выше, чем в радиальном.

Прочность при скалывании вдоль волокон невелика и составляет примерно 20% прочности при сжатии вдоль волокон.

Прочность на скалывание поперек волокон в 2 раза ниже прочности вдоль волокон, что учитывают при изготовления шкантов и шпунтов, необходимых для соединения отдельных деталей мебели.

Способность древесины к загибу учитывают при изготовлении гнутой мебели, когда заготовке необходимо придать форму шаблона без разрушения волокон древесины и снижения механической прочности.

Прочность древесины при статическом изгибе по величине занимает промежуточное положение между прочностью при растяжении и сжатии вдоль волокон и может быть для разных пород принята в среднем около 1000 кг/см 2 . Если прочность при сжатии вдоль волокон принять за единицу, прочность при статическом изгибе будет выше примерно в 2 раза, а при растяжении вдоль волокон — в 2,6 раза. Предел пропорциональности при статическом изгибе составляет в среднем 0,7 предела прочности.

Древесина — гигроскопичный материал, что приводит к изменению линейных размеров, повышению массы, уменьшению прочности изделий.

Она легко отдает влагу, поэтому ей присущи усушка и коробление. Из-за неравномерного удаления влаги возникают напряжения, которые вызывают растрескивание материала.

Каждому сочетанию температуры и относительной влажности воздуха соответствует так называемая устойчивая влажность древесины, практически одинаковая для всех пород.

Способность древесины к деформированию значительно выше, если она находится в нагретом и влажном состоянии. Технологическая операция гнутья древесины основана на ее способности сравнительно легко деформироваться при действии изгибающих усилий.

Лучшей способностью к загибу характеризуются кольцесосу-дистые (дуб, ясень) и некоторые рассеяно-сосудистые породы с повышенной пластичностью (бук). Способность древесины к загибу повышается по мере увеличения ее влажности до точки насыщения, а также температуры. С повышением температуры происходит размягчение веществ, склеивающих волокна древесины, повышается ее пластичность, поэтому древесину перед изгибанием пропаривают. После высыхания пропаренный материал хорошо сохраняет свою форму. Древесина ели, сосны и других пород непригодна для изготовления гнутых изделий.

Твердость древесины характеризует ее способность сопротивляться внедрению тела определенной формы. В зависимости от скорости нагружения древесины при испытаниях различают статическую и ударную твердость.

Статическая твердость торцевой поверхности выше, чем боковых: для хвойной пород в среднем на 40%, а для лиственных на 30%. У большинства пород различия между твердостью радиальной и тангенциальной поверхности практически нет. Исключение составляют породы с хорошо развитыми сердцевинными лучами (дуб, бук, ильм), у которых твердость радиальной поверхности на 5—10% выше твердости тангенциальной поверхности.

Древесину отечественных пород по твердости торцевой поверхности при 12%-ной влажности можно подразделить на три группы:

мягкую (твердость — 400 кгс/см 2 и менее) — сосна, ель, пихта сибирская, кедр, осина, тополь, липа, ольха;

твердую (401—800 кгс/см 2 ) — лиственница, груша, клен, дуб, бук, вяз, береза, ясень;

очень твердую (более 800 кгс/см 2 ) — граб, акация белая, кизил, самшит, железное дерево, тис, фисташка, береза железная.

Износостойкость древесины характеризует способность ее поверхностных слоев противостоять износу, т.е. постепенному разрушению под действием механических факторов в процессе трения.

Истирание зависит от направления по отношению к волокнам (износ с боковой поверхности значительно больше, чем с торца), плотности и твердости (с повышением этих показателей износ уменьшается), а также от влажности, с увеличением которой износ возрастает.

Сопротивление древесины выдергиванию гвоздей зависит прежде всего от направления. Усилие, необходимое для выдергивания гвоздя, забитого в торец образцов из древесины дуба, сосны, осины, ольхи и ели, на 10—50% меньше усилия, прилагаемого к гвоздю, забитому поперек волокон; сопротивление выдергиванию гвоздей, забитых в радиальном и тангенциальном направлениях, практически одинаково.

Способность удерживать гвозди и шурупы зависит также от породы, плотности и влажности древесины. С повышением плотности сопротивление древесины выдергиванию гвоздя или шурупа увеличивается; так, вдавливание и выдергивание гвоздей из древесины граба (плотность — 730 кг/м 3 ) требует усилий примерно в 4 раза больших, чем для древесины сосны (440 кг/м 3 ).

Чем выше влажность древесины, тем легче вбивать гвозди. При высыхании способность древесины удерживать гвозди снижается, так как упругие деформации переходят в остаточные, и трение, удерживающее гвоздь, становится меньше. Во влажной древесине железные гвозди ржавеют, и по мере их коррозии сила, удерживающая их, также ослабевает.

Усилия, необходимые для выдергивания шурупов, при прочих равных условиях больше, чем гвоздей, так как в этом случае к трению присоединяется сопротивление волокон перерезанию и разрыву. Для шурупов одинакового с гвоздями диаметра, но вдвое меньшей длины, это усилие оказывается в 2 раза больше.

Химическая стойкость древесины. Древесина под действием кислот и щелочей постепенно разрушается. Она обладает большей стойкостью по отношению к щелочам и меньшей — к кислотам. С увеличением концентрации щелочей и кислот химическая стойкость древесины снижается. Большей стойкостью характеризуется древесина хвойных пород, и прежде всего ее ядровая часть, меньшей — заболонная. Древесина лиственных пород отличается от хвойных меньшей стойкостью к кислотам, в первую очередь к минеральным. Их воздействие на древесину сопровождается изменением ее цвета — побурением, иногда происходит полное обугливание.

Свойства древесины, длительно находившейся в воде, практически не изменяются. Однако цвет древесины дуба вследствие взаимодействия солей железа с танидами изменяется от серовато-бурого до светло-коричневого и черного.

Биологическую стойкость древесины повышают путем обработки ее специальными химическими веществами — антисептиками. К ним относятся органические и минеральные вещества, которые имеют высокую токсичность к грибам и насекомым и сохраняют ее в течение длительного времени, безвредны для древесины, человека и животных, легко проникают в кору, недороги и просты в применении.

Антисептики подразделяются на водорастворимые и нерастворимые в воде (маслянистые). К водорастворимым относятся фтористый натрий, кремнефтористый натрий, хлористый цинк, кремнефтористый алюминий, препарат ГР-48 и др. Маслянистые антисептики представляют собой продукты сухой перегонки каменного угля, торфа и древесины, а также креозотовое, антраценовое, сланцевое масла и др.

Ни один из строительных материалов не обладает такими качествами, как древесина. Она очень удобна в обработке. Кроме того, это один из самых прочных, легких материалов, долго сохраняющих тепло и приятный запах.

Для того чтобы приступить к работе с древесиной, обязательно потребуется терпение. Не беда, если что-то с первого раза не будет получаться – все приходит с опытом. Глазомер и твердая рука могут быть помощниками, которые не позволят ошибиться при резании, пилении, сверлении, долблении и вытачивании древесины.

Древесина не относится к капризным строительным материалам, но некоторые ошибки она просто не простит: нельзя будет надставить несколько сантиметров неровно отпиленной доски или выровнять испорченную поверхность без ущерба будущему изделию. Это не пластилин и не глина, но в пластичности им древесина не уступает.

Сырая или специально вымоченная древесина прекрасно принимает ту форму, которую вы пожелаете ей придать.

При работе можно либо исказить, либо подчеркнуть рисунок древесины. Во втором случае выполненное изделие только выиграет и прекрасно будет смотреться без покрытия слоем краски. А усилить игру тонов помогут различные древесные лаки, которые наносятся на поверхность двумя-тремя тонкими слоями.

Для того чтобы задуманное изделие максимально подчеркивало текстурный рисунок древесины и не противоречило ему, необходимо изучить его.

Нет такого бруска древесины, на котором бы не прослеживалось направление роста волокон. Наиболее полное представление о том, что получится из выбранного бруска, может возникнуть только в том случае, если распилить брусок по трем направлениям: под углом в 45°, вдоль волокон и поперек них.

Срез под углом в 45° называется тангентальным срезом, который дает текстуру древесины в виде конусообразных линий (рис. 1, а). Срез вдоль волокон даст радиальный срез, который покажет вертикальные линии волокон (рис. 1, б). Срез, проходящий поперек волокон, по сути дела, представит текстуру дерева из годичных колец (рис. 1, в). Такой срез и будет называться поперечным.

Рис. 1. Виды срезов: а – тангентальный; б – радиальный; в – поперечный.

Если правильно расположить на бруске задуманный чертеж, то внешний вид будущего изделия только выиграет. Кроме того, сложность и красота будущего рисунка напрямую зависят от разнообразия текстуры древесины.

Сделав только поперечный срез, можно четко рассмотреть строение древесины. Каждый брусок необтесанного дерева имеет кору – это кожа дерева, которая не используется в работе, ее обязательно снимают. Под корой располагается зона роста дерева, которая практически неразличима невооруженным глазом.

На свежем спиле растущего дерева слой камбия представлен очень хорошо. Если снять кору, откроется тонкая прослойка влажной ткани зеленоватого цвета – это и есть камбий. За камбием расположена собственно древесина с годичными кольцами.

Древесину еще называют заболонью. В центре каждого дерева есть ядро, которое по цвету может сливаться с заболонью или иметь более темный цвет. В зависимости от этого разделяют заболонные породы древесины, где ядро не имеет ярко выраженной структуры и клетки расположены так же плотно, как и в заболони (рис. 2, а), и ядровые, где, соответственно, ядро хорошо различимо (рис. 2, б). Иногда заболонные породы дерева называют безъядровыми.

Рис. 2. Виды пород: а – заболонные; б – ядровые.

К ядровым древесным породам относятся все хвойные (сосна, кедр, ель, тис, лиственница) и некоторые лиственные породы, например дуб, ясень, тополь. Большинство лиственных пород составляет ряд заболонных, или безъядровых: береза, граб, ольха, клен.

Кроме микроструктуры древесины, к ней относится плотность расположения древесных клеток. На создание композиции и возможность использования того или иного бруска в работе влияет макроструктура древесины, представленная годичными кольцами и сердцевидными сосудами.

К макроструктуре также относится наличие различных сучков, наростов и неразвившихся побегов-глазков, которые отклоняют годичные кольца и образуют различные свилеватости.

Древесина, где наиболее четко различимы годичные кольца, горизонтальные и вертикальные сосуды, представляется наиболее интересной для обработки. Практически все хвойные породы – сосна, лиственница, пихта, ель, кедр – обладают такой древесиной.

Физические свойства древесины

К физическим свойствам древесины относятся ее плотность, влажность, теплопроводность, звукопроводность, электропроводность, стойкость к коррозии (то есть способность противостоять действию агрессивной среды), а также ее декоративные качества (цвет, блеск, запах и текстура).

Плотность древесины – это отношение ее массы к объему, измеряемой в г/см3или кг/м3. Зависит этот показатель от породы древесины, возраста, условий роста, ее влажности. Нет необходимости вдаваться в подробности изучения данного показателя; достаточно знать, что древесина, отличающаяся большей плотностью, служит гораздо дольше и менее подвержена необратимым изменениям, чем менее плотная (однако следует учесть, что для чистоты сравнительного анализа плотность древесины измеряют на образцах влажностью 15 %). Самая большая плотность у дуба, далее по убывающей следуют: ясень, клен, лиственница, бук, береза, орех, сосна, липа, осина, ель, пихта.

Влажность лесоматериалов, используемых в строительстве и при изготовлении деревянных изделий, является показателем ее качества и долговечности. На практике различают древесину: комнатно-сухую, с влажностью 8–12 %; воздушно-сухую искусственной сушки, с влажностью 12–18 % (эти два вида древесины получают путем сушки пиломатериалов в сушильных камерах); атмосферно-сухую естественной сушки, с влажностью 18–23 % (получают в результате продолжительного хранения лесоматериалов, уложенных штабелями на прокладках в сухих, проветриваемых помещениях или под навесом, без допуска воздействия прямых солнечных лучей), влажную древесину, с влажностью более 23 %.

Чем меньше показатель влажности древесины, тем меньше она подвержена гниению. Однако не следует стремиться использовать лесоматериалы наименьшей влажности. Дело в том, что структура древесины очень гигроскопична: она легко отдает переизбыток влаги при повышении температуры и уменьшении влажности окружающей среды и с такой же легкостью впитывает влагу при снижении температуры и повышении влажности окружающей среды. Это неминуемо приводит: в первом случае – к усушке древесины (уменьшению ее объемных размеров); во втором случае – к ее разбуханию (увеличению объемных размеров). И усушка, и разбухание изменяют объемные размеры деревянной детали неодинаково в различных направлениях; результат этого – коробление древесины, деформация деревянных конструкций, что в конечном итоге приводит их в негодность. Самый простой способ предупреждения коробления – применение древесины, влажность которой в момент использования соответствует эксплуатационной влажности.

Теплопроводность, звукопроводность. Деревянные дома из сруба или бруса хорошо удерживают тепло. Здоровая древесина способна распространять звук вдоль волокон: если после удара по комлевой части бревна, доски или бруса слышится чистый звенящий звук, то это говорит о высоком качестве древесины; прерывистый, глухой звук свидетельствует о ее загнивании.

Коррозионная стойкость древесины очень важна для строений и изделий, изготовленных из нее, особенно тех, которые эксплуатируются в основном под открытым небом. Следует отметить, что хвойные породы более стойки к коррозии по сравнению с лиственными, поскольку хвойная древесина пропитана природными смолистыми веществами.

Цвет, блеск, запах и текстура являются физическими свойствами древесины, позволяющими визуально определить ее породу.

Цвет способен указать на качество: например, синеватая окраска хвойной древесины свидетельствует о начальной стадии загнивания (цвет здоровой сосны – от коричневато-желтого в зонах, насыщенных смолой, до светло-желтого; цвет ели – от светло-желтого до белого); черные и темно-коричневые пятна на буковой древесине – признак загнивания (цвет здорового бука – от желто до розовато-бежевого).

Свидетельствовать о пороках древесины может и изменение запаха: если в помещении, где хранится древесина бука, ощущается стойкий запах прелой листвы, а запах в помещении, где хранятся сосновые лесоматериалы, затхлый – это явный признак процессов гниения.

Текстура древесины зависит от распила, а механическая прочность тех или иных досок или брусков – от вида разреза (рис. 3). Но и цвет, и блеск, и текстура имеют чисто декоративное значение.

Рис. 3. Составные части поперечного распила ствола и текстура древесины на трех разрезах: а – составные части поперечного распила ствола: 1 – лубяной слой коры; 2 – камбий; 3 – заболонь; 4 – ядро; 5 – сердцевина; 6 – сердцевидные лучи; б – текстура древесины сосны на трех разрезах: 1 – на поперечном; 2 – на радиальном; 3 – на тангентальном.

Механические свойства древесины

Механические свойства древесины более важны, так как от них зависят прочность и долговечность сооружений и изделий из дерева.

Механическая прочность древесины – это ее возможность противостоять различным статическим и динамическим нагрузкам. По направлению действия нагрузок различают прочность на сжатие, изгиб, скалывание (сдвиг), растяжение (рис. 4). При этом предел прочности древесины на сжатие и растяжение при направлении нагрузки вдоль волокон значительно выше, нежели при направлении нагрузки поперек волокон. Механическая прочность древесины зависит от ее физических свойств: увеличение влажности снижает прочность, а плотная древесина более прочна, чем легкая и рыхлая.

Рис. 4. Испытание прочности древесины: а – направление нагрузки: 1 – вдоль волокон; 2 – поперек волокон радиально; 3 – поперек волокон тангентально.

Пластичность – способность деревянной детали изменять форму под воздействием нагрузки и сохранять эту форму после снятия приложенной нагрузки. Это свойство имеет значение при изготовлении гнутых деталей: важно знать, что с увеличением влажности и температуры древесины ее пластичность увеличивается; поэтому детали, которые нужно выгнуть, обрабатывают горячей водой или паром. Высокой пластичностью (по убывающей) обладает древесина бука, вяза, дуба, ясеня. Хвойные породы древесины пластичностью, достаточной для сгибания деталей, не обладают вследствие прямолинейной структуры волокон.

Твердость древесины обусловлена ее способностью сопротивляться внедрению инородных тел. По этому признаку древесину разделяют на твердую – бук, дуб, клен, ясень, вяз, лиственница (самые твердые – самшит и акация) и мягкую – липа, ель, сосна, ольха.

Твердость определяет еще одно механическое свойство древесины – ее износостойкость, способность противостоять трению. Здесь имеется прямая взаимосвязь: чем тверже древесина, тем выше показатель ее износостойкости.

Влажность: понятие свободной и связанной влаги

В древесине основная часть воды находится в полостях клеток, межклеточных пространствах, в каналах, пустотах, трещинах – это свободная влага. Некоторое количество воды присутствует в толще клеточных оболочек – связанная влага.

Свободная (капиллярная) влага в дереве удерживается за счет простых физико-механических связей, она легко испаряется при обычной сушке. Это та вода, которую древесина может впитывать и отдавать. Когда речь заходит о влажности пиломатериалов, то имеется в виду количество именно свободной влаги.

Связанная (микрокапиллярная) влага удерживается в дереве сложными физико-химическими процессами, удаление ее связано с огромными энергозатратами. В природе она испаряется из древесины в процессе горения или естественного старения, то есть, когда клетки полностью разрушаются.

Процент влажности пиломатериалов – одна из важнейших технических характеристик, влияющих на качество и сферу применения изделий. Кроме того показатель влажности может переводить доску или брус в один из пяти сортов. Так, в ГОСТ 8486-86 говорится, что к отборным и первому-третьему сортам относятся пиломатериалы влажностью до 22 процентов (сухие) или от 22% (сырые, обработанные антисептиком), и только 4-ый сорт не нормируется по этому показателю.

Выделяют абсолютную и относительную влажность. В строительной практике обращают внимание в основном только на абсолютную, которая определяется как соотношение массы содержащейся в дереве влаги к массе сухой древесины.

Принято выделять несколько видов влажности:

- мокрая древесина (сплавная) – 100 и более процентов;

- свежепиленная – от 50 до ста процентов;

- воздушно-сухая – до 20 процентов;

- комнатно-сухая – 7-10 процентов;

- абсолютно сухая – 0 процентов.

Для чего нужно знать процент влажности пиломатериалов

Влажность дерева – величина нестабильная. Древесина гигроскопична, она всегда стремится войти с окружающей средой в равновесие. Влагообмен происходит постоянно, при повышении влажности воздуха пиломатериалы впитывают в себя воду из него, а при понижении – отдают. Это взаимодействие вызывает ряд процессов по изменению структуры и формы материала, таких как:

- разбухание;

- усушка;

- коробление;

- растрескивание.

Разбухание – увеличение деревянных изделий в объеме, то есть процесс, противоположный усушке. Происходит он, когда дерево эксплуатируется в условиях повышенной влажности. Увеличение объема само по себе не влияет на прочность древесины как таковой, однако может привести к нарушению формы/целостности собранных из нее конструкций.

Свойство древесины разбухать и усыхаться при кардинальном изменении влажности считается негативным. Однако, в некоторых случаях, например, разбухание бывает полезным – оно обеспечивает герметичность соединения деталей, допустим, при изготовлении деревянных лодок, бочек и т.п.

Уличные деревянные конструкции процессам разбухания и усушки подвергаются периодически, со сменой времен года. Поэтому они особо подвержены таким процессам как растрескивание и коробление, являющимися результатами постоянно меняющейся влажности.

Сырые пиломатериалы стоят дешевле, так как на их сушку не были затрачены средства, и у них имеется ряд существенных недостатков:

Выбираем пиломатериал по проценту влажности

Пиломатериал определенной влажности предназначается для определенных целей. Использовать доску/брус влажностью 20-30 процентов допускается для строительства любых уличных сооружений – заборы, беседки, навесы, ограждения для животных и тому подобное. Кроме того брус и доска естественной влажности подойдет для обустройства некоторых конструкционных элементов при возведении домов и ремонтных работах. Например, для обустройства стропильной системы или лаг под половое покрытие. В данном случае надежность крепления не позволит при высыхании появиться трещинам и короблению. А для защиты от грибка изделия обрабатываются специальными антисептическими составами.

Из сухого пиломатериала (комнатно-сухая влажность на уровне 7-10 процентов) изготавливают строганный мелкий и крупный погонаж (вагонка, блок-хаус, плинтусы, уголки, обналичка) наружные и внутренние дверные полотна, оконные фрамуги и рамы, паркет, мебель.

Абсолютно сухая древесина с показателем 0 процентов на практике не встречается. Это понятие применяется лишь при использовании одного из методов определения влажности – весового.

Основные методы определения влажности

Для выяснения влажности пиломатериалов пользуются сегодня двумя основными способами – весовым и с использованием влагомера.

Весовой метод

Влажность определяют следующим образом – из бруса или доски выпиливают небольшой образец (контрольную пробу) шириной 20-25 мм. Очень важно брать его не с самого края, а с середины, так как торцевые части влажность всегда имеют меньшую. Образец очищают от опилок и взвешивают на технических весах, способных давать сверхточные показатели (до одной сотой грамма). Полученный вес записывают – это будет начальная масса пробы (НМП).

Далее образец высушивают в специальном сушильном шкафу при 100-105 градусах. Через пять часов его достают и взвешивают, фиксируя вес, снова сушат, проверяя показатели через каждые 1-2 часа. Когда вес перестает изменяться, получается абсолютно сухая древесина – записывается конечная масса пробы (КМП). Далее влажность пиломатериалов определяют так: разницу между НМП и КМП делят на показатель КМП, полученную цифру умножают на 100 – получают изначальный показатель влажности.

Основной плюс метода заключается в том, что он дает очень точные показатели (погрешность не более 1 процента). Минусы:

- анализ может сильно затянуться по времени;

- потребуется вырезать образец материала, что неприемлемо для готовых изделий.

Использование влагомера

Влагомер – специально сконструированный для измерения влажности электроприбор. Существует две его разновидности:

- контактный (игольчатый) – работа основана на кондуктометрическом методе;

- бесконтактный – работа основана на диэлькометрическом методе.

Игольчатый влагомер имеет две острые металлические иглы, которые погружаются в древесину. Затем нажимают кнопку, замыкая цепь. Прибор при этом измеряет электрическое сопротивление, которое изменяется в зависимости от уровня влаги в материале. Далее по специальной формуле, заложенной в память влагомера, вычисляется процент влажности. Измерения в данном случае проводятся локально, поэтому процедуру для получения точных результатов необходимо проводить в нескольких местах изделия.

Основным рабочим элементом бесконтактного влагомера является генератор радиочастот. Измерения проводятся при помощи вмонтированных контактных площадок, поэтому, в отличие от игольчатой модели, прибор не оставляет следов изделии. Работа основана на измерении диэлектрической проницаемости древесины – вода сама по себе характеризуется высокой диэлектрической проницаемостью, что дает возможность получить точные показатели процента влажности материала.

Основными плюсами использования влагомеров являются удобство применения и возможность быстро получить результат. Бесконтактные приборы, кроме того, прекрасно подходят для измерения влажности готовых изделий. Главный минус – показатели влагомеров бывают не очень точными, погрешность может составлять от 2 до 7 процентов.

Основные методы сушки пиломатериалов

Сушка древесины – важнейшая операция, направленная на улучшение ее технологических и потребительских свойств. Даже если случилось переувлажнение изделия, то бывший сухим пиломатериал гораздо реже коробится и растрескивается, легче обрабатывается и монтируется. Сухое дерево отлично противостоит заражению вредоносными грибками. Вес изделий получается меньше, при этом прочность и твердость повышаются, также заметно улучшаются теплоизоляционные качества.

Сегодня в деревообрабатывающей промышленности используют два основных способа сушки – естественный (атмосферный) и принудительный (камерный).

Естественная сушка

При атмосферной сушке пиломатериалы укладывают в штабеля под навесом на открытом воздухе. При формировании штабеля между рядами досок, брусьев и т.п. кладут прокладки. Штабеля устанавливают с просветами для циркуляции воздуха. Торцы изделий, во избежание появления трещин, обрабатывают специальными составами. Кроме того, пиломатериалы из лиственных пород перед укладкой в штабеля должны быть обязательно подвергнуты антисептированию.

Агентом сушки в данном случае выступает воздух, хотя, в отличие от принудительного способа, управлять его параметрами (температура, влажность) не получается. Все зависит от погоды и времени года. Немаловажным моментом является, насколько плотно уложены штабеля. Чем плотнее, тем выше в них относительная влажность и ниже температура, а значит, просыхать древесина будет медленнее.

Основным плюсом является относительная дешевизна процесса. Не требуется специального оборудования и затрат на подогрев воздуха. Кроме того, остаточные напряжения при усушке будут не такими сильными, трещин образовывать не будет – это особенно актуально при сушке древесины с изначально высокой влажностью.

Минус – сохнут пиломатериалы долго, контролировать температуру и влажность невозможно. При длительном повышении влажности окружающего воздуха появляется опасность грибкового заражения.

Принудительная сушка

Наиболее технологичный высокоэффективный метод, позволяющий получить древесину с влажностью 7-12 процентов за короткий промежуток времени. Суть его заключается в том, что особым образом сформированные штабеля из пиломатериалов помещают в специальные камеры, в которых на протяжении определенного времени поддерживается необходимый температурный и влажностной режим. Агентом сушки может выступать пар, нагретый воздух либо топочные газы, движение их может быть как естественное, так и принудительное.

Основным плюсом является быстрота получения пиломатериалов необходимой влажности. Кроме того, имеется возможность четко контролировать процесс. Для каждой породы древесины и в зависимости от первоначальной влажности выбирается самый выгодный режим сушки. Горячий пар или газ убивает паразитические грибки и личинки вредных для древесины насекомых. Недостаток у принудительной сушки один – большие затраты на оборудование и нагревание агента.

Вариантом камерной сушки можно считать вакуумные установки, где дерево греют током при пониженном давлении. Есть ещё несколько методов, чтобы удалить воду из пиломатериалов до необходимого процента, но применяют их очень нечасто.

Читайте также: