Как выбрать фрезы для чпу по дереву

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Правильный выбор фрезы для ЧПУ фрезера определяет, в итоге, качество изделия и эффективность процесса обработки материала. Поэтому важно иметь хотя бы базовые представления об этих инструментах, особенно учитывая их многообразие: богатый выбор типоразмеров, геометрии, различия материалов из которых они изготовлены, наличие защитных покрытий и т.д.

Кроме того, это еще и экономический вопрос - цена фрезы должна соотноситься с экономикой решаемых ею задач.

Итак, для выбора фрезы, прежде всего, принимают во внимание четыре основных момента:

Какой материал требуется обработать?

Обработка дерева, пластика, металла и других материалов, определяет требования к твердости фрезы. Чем плотнее обрабатываемый материал, тем большую твердость должен иметь инструмент. Фрезы, изготовленные из высококачественного сплава с высоким значением HRC (твердость по шкале Роквелла), способны резать цветные металлы и сталь, но, соответственно, имеют более высокую цену. Использовать их для обработки мягких материалов экономически нецелесообразно, кроме того, для разных материалов режущие грани затачиваются под различными углами.

Фрезы для металлов и стали часто имеют специальное защитное покрытие, обеспечивающие длительную износостойкость инструмента. Наиболее часто это AlTiN – высокотехнологичный, очень твердый слой нитрида алюмо-титана.

Вид обработки: чистовая или черновая?

Как правило, черновая обработка связана со значительным съемом материала. При этом, к чистоте получаемых поверхностей не предъявляются высокие требования. Для эффективной черновой фрезеровки применяются как фрезы с плоским торцом (EndMill), так и со сферическим (BallNose). Черновой инструмент должен обеспечивать высокую скорость выборки, а значит его размеры должны быть ограничены только размерами самых малых элементов (полостей или выступов) на заготовке.

Для чистовой обработки требуется фреза, которая при обработке формирует гладкие поверхности. В зависимости от геометрии детали, здесь так же применяются EndMill или BallNose фрезы.

Отдельно нужно сказать о фрезах для 3D обработки. В этой группе есть и универсальные фрезы, способные вести и черновую и чистовую обработку. Как правило, это V-образные фрезы со сферическим окончанием.

Чем больше режущих кромок имеет фреза, тем большая скорость подачи для нее доступна, а значит меньше времени требуется на обработку детали.

Считается, что для большинства задач подходят двухзаходные фрезы. Они имеют высокие показатели и скорости обработки и чистоты получаемых поверхностей.

Выбор геометрии фрезы.

Геометрия фрезы, а точнее – режущих кромок это важнейший параметр. Наиболее многочисленной группой являются фрезы со спиральными ножами. Эта геометрия определяет высокое качество обработки поверхности, эффективно отводит стружку из зоны реза, активно охлаждая фрезу. При прочих равных, фрезы, имеющие прямые ножи дешевле спиральных, но дают менее качественный результат.

Особую роль геометрия играет при фрезеровке и раскройке ламинированных или шпонированных материалов. Особенность в том, что верхние слои фрезеруемого материала, режутся и, удаляясь вверх, ломают материал на верхних гранях.

Для увеличения скорости или глубокой фрезеровки используются фрезы со стружколомом. Стружколом – насечки нанесенные на режущие грани фрезы, измельчающие стружку и способствующие ее легкому и быстрому выводу из зоны реза.

Материал фрезы.

В последнее время наиболее широкое применение получили высокотехнологичные твердые сплавы, обеспечивающие инструментам высокую твердость и температурную износостойкость. Но еще применяются инструменты и из быстрорежущей инструментальной стали (HSS).

Твердые сплавы - это композитные материалы, в состав которых входят хром, карбиды вольфрама, титана, тантала – как тугоплавкая основа и кобальт, никель, железо – как пластичная металлосвязка. Специально подобранные компоненты, значительно повышают механические и температурные характеристики полученного материала по сравнению с легированными сталями.

Твердые сплавы получают прессованием подготовленной смеси элементов с последующим их спеканием. Они прекрасно поддаются обработке и имеют относительно невысокую цену.

Дополнительной защитой фрез из такого материала может служить покрытие режущей части микронным слоем, например, нитрида алюмо-титана (AlTiN). Это значительно повышает износостойкость фрезы при работе со сталями.

Разумеется, это лишь основные критерии. Профессионалы пользуются более глубокими знаниями материалов и технологий. Но надеемся, приведенная в этой статье информация позволит начинающим ЧПУ фрезеровщикам сделать осознанный выбор фрез для эффективного решения своих задач.

Фрезы для станков с ЧПУ непосредственно контактируют с заготовками. Это самые ответственные части оборудования. Ими можно работать по дереву и алюминию, пластику и МДФ, а конусные и спиральные фрезы обработают самые сложные поверхности до зеркального блеска.

Что это такое?

Фреза — это многолезвийный инструмент, который при вращении вокруг своей оси срезает наружный слой заготовки. Для обработки применяется специальный фрезерный станок, но в промышленности фрезерные головки встречаются повсеместно. Ими можно оснастить:

специальные станки для массового производства изделий.

По сравнению с другими режущими инструментами фрезы имеют ряд преимуществ.

Скорость работы. Фрезерование — самый производительный метод обработки металлов резанием, ведь заготовка обрабатывается большим числом режущих кромок.

Высокая точность — после обработки часто не требуются шлифование и другие финишные методы. Получить деталь становится проще и дешевле.

Длительное время работы — 3-5 часов. Это называется периодом стойкости — время непрерывной работы, пока инструмент не затупится. Для сравнения, токарный резец нужно точить уже через 1-2 часа.

Широкий спектр задач — фрезы обрабатывают и плоские, и фасонные поверхности, и скругления, и нарезают резьбу.

Ряд задач невозможно выполнить без фрезерования — например, сделать закрытый шпоночный паз или наносить художественную гравировку в промышленных масштабах.

Эти инструменты подходят и для ручных фрезеров, и для мощных станков с ЧПУ. В сочетании с программным управлением фрезы дают чистую и гладкую поверхность. На многооперационных станках они обрабатывают заготовки со всех сторон — цена на качественные изделия становится доступной. А чтобы деталь вышла хорошей, надо правильно подобрать фрезу.

Виды по форме и конструкции

Фрезерные операции есть почти в любом технологическом процессе. Они нарезают зубья на колесах, проделывают шпоночные и шлицевые пазы на валах, обрабатывают плоскости до зеркально блеска и многое другое. И для каждой задачи нужны свои разновидности фрез.

Концевые

Из-за малого диаметра они не выдерживают больших сил резания, поэтому их скоростные характеристики скромные.

Но только ими можно обработать узкие канавки и изогнутые или закрытые шпоночные пазы.

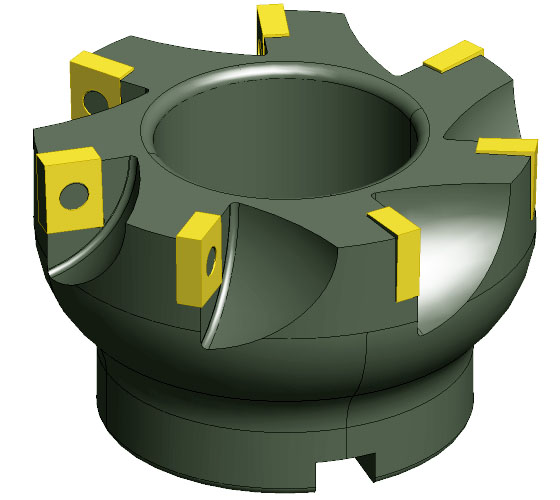

Торцевые

В них на цилиндрической части находятся главные режущие кромки, а на торцевой – вспомогательные. Как и у концевых, в торцевых ось вращения перпендикулярна поверхности заготовки. Они применяются на вертикально-фрезерных станках для обработки плоскостей, уступов и широких пазов. А еще ими можно одновременно точить 2 взаимно перпендикулярные поверхности.

Эти инструменты значительно жестче концевых, поэтому у них выше и точность, и производительность работы. Они применяются для выполнения самых разных производственных задач и потому получили широкое распространение.

Дисковые

Нужны для фрезеровки открытых пазов и канавок. Их недостаток – в конце паза неизбежно образуется продольное закругление, равное радиусу фрезы. Это не дает надежный упор для шпонки, но никак не влияет на подвижные шлицевые соединения.

Такие фрезы бывают 1-, 2- и 3-сторонние.

Односторонние фрезы еще называют отрезными. Они имеют зубья только на цилиндрической части, поэтому в месте реза неизбежно появляются заусенцы и острые грани.

У 2-сторонних зубья расположены и на цилиндрической, и на одной из торцевых поверхностей. Они подходят для обработки небольших, меньше радиуса фрезы, плоскостей и уступов.

Трехсторонние – самые распространенные. Они служат для обработки уступов или прямых, узких и длинных пазов за один проход.

Угловые

Имеют 2 режущие кромки, расположенные под углом друг к другу. Они идеально подойдут для обработки граней корпусной заготовки и нанесения фасок, для обработки наклонных поверхностей. В инструментальном производстве такими фрезами делают стружечные канавки других инструментов.

Угловые модели помогут, если приспособление не дает установить заготовку наклонно. Это нужно для изготовления сложных и точных изделий, ведь чем меньше шарниров в приспособлении, тем оно жестче, и тем точнее получается изделие.

Фасонные

Их специально проектируют для пазов нужной формы. У них большая производительность, потому что весь припуск снимается за один проход. Но их нужно специально проектировать и изготавливать для одной конкретной операции.

Все эти инструменты широко применяются в тяжелой промышленности. Но мало подобрать форму фрезы, еще нужно выбрать конструкцию.

Прямозубые – самые простые и дешевые. При работе они дают вибрацию, когда каждый зуб с силой ударяет по заготовке. Но для узких отрезных фрез это не критично.

Косозубые, или спиральные, лишены такого недостатка, поэтому они распространены шире.

Есть различия и по другим параметрам. Фрезы бывают одно-, двух- и многозаходными.

Однозаходные годятся для мягких алюминиевых, пластмассовых и других заготовок. Они не забиваются стружкой и не сильно разогревают заготовку трением.

Двухзаходные больше подойдут для алюминия и древесины. Силы резания на противоположных режущих кромках компенсируются, и фреза не отклоняется от намеченной траектории. Поэтому у них точность выше, чем у однозаходных.

Многозаходные обладают большим периодом стойкости и подходят для твердых материалов.

Еще фрезы бывают цельными и сборными (составными). В цельных и хвостовик, и режущая часть сделаны из одного и того же материала – инструментальной или быстрорежущей стали. В сборных лезвия крепятся к телу фрезы двумя способами:

пайкой, если пластины сделаны из стали;

механически, если используется твердый сплав.

Для высокоточной обработки сложных поверхностей созданы специализированные фрезы.

Благодаря тонкому наконечнику конусная или коническая фреза позволяет получить самые сложные рельефы при 3D-обработке заготовки. Готовая поверхность получается сразу, без предварительной обработки. Инструмент подойдет для работы с пластиком, деревом, ДСП, МДФ или модельным воском.

Верхние зубья компрессионных фрез направлены вниз, а нижние – вверх, что исключает появление сколов и других дефектов при обработке. Главное, чтобы нижняя режущая кромка была короче, чем толщина снимаемого припуска. Эти инструменты подойдут для мягкой древесины, ламината и обладают большим периодом стойкости.

Подобрать режимы резания для них легко – скорость их работы не сильно отличается от других типов фрез.

Но какими бы точными современные инструменты ни были, с ними надо грамотно обращаться, правильно выбрать их тип по области применения.

Типы по сфере применения

Чем хуже состояние заготовки, тем тяжелее работать режущим кромкам. Неровности припуска с силой бьют по режущим граням, и они могут испортиться. Поэтому обработку таких заготовок ведут двумя инструментами – черновым и чистовым.

Черновая фреза сделана из быстрорежущей стали Р18, Р6М5 и других. Сталь лучше амортизирует удары. Черновой инструмент снимает основную массу припуска и готовит поверхность для дальнейшей обработки. Часто он монолитный, но встречаются фрезы и с напайными пластинами.

Но если это прокат или литье в песчано-глинистые формы, то без черновой обработки не обойтись.

В серийном производстве чаще всего используют прокат или штамповку. При этом форма заготовки лишь отдаленно напоминает готовое изделие. Тогда, чтобы упростить технологию изготовления детали, выгодно взять специализированную фрезу.

Для обработки больших плоскостей подойдет цилиндрическая.

Пальцевые и дисковые модульные фрезы делают зубчатые колеса.

Резьбовые быстро и качественно нарезают наружную резьбу на валах.

Фасонные выполняют прочие специализированные поверхности.

А поскольку материалы заготовок различаются, то и фрезы для них тоже должны быть разными.

Классификация с учетом обрабатываемого материала

При резании каждый материал ведет себя по-своему. Это проявляется в том, что он образует разные виды стружки, которые могут свободно уходить из зоны, как со стальными заготовками, или налипать на инструмент, как в случае с алюминием. Различается и твердость. Поэтому одной и той же фрезой резать разные материалы нельзя.

Пластик и натуральное дерево легко обрабатываются. Для мягких пород древесины подойдет цельная фреза из инструментальной У8 или быстрорежущей стали. Ее маркировка – HSS. Для твердых пород нужна сборная фреза с твердосплавными пластинами HM.

Для легированной и нержавеющей стали режущие кромки должны быть твердосплавными – из сплава Т5К10 для черновых фрез и Т15К6 для чистовых.

Алюминий – мягкий металл, который легко обрабатывается быстрорежущей сталью Р18 или ее аналогом Р6М5, Р4М3. Еще она подойдет и для черных металлов.

Фрезеровать камень, гранит, мрамор или стекло сложно, ведь это твердые материалы. Тогда зубья фрезы должны быть или победитовые, или с алмазным напылением. Главное, чтобы материал режущих кромок был в 3 раза тверже, чем заготовка.

Для точных работ нужна 2- или 3-заходная фреза, тогда как для резки заготовки на куски она может быть и однозаходной. Такие инструменты часто используются в мебельном производстве для раскроя плит ДСП или фанеры. Конечно, стоит применять только качественные инструменты известных производителей.

Обзор производителей

Каждая компания стремится захватить рынок, поэтому все они заинтересованы в качестве своих продуктов. Работать можно практически любой фирменной фрезой, но, покупая инструмент у известного поставщика, мы получаем гарантии. Вот несколько достойных производителей.

Европейские компании Hahnreiter, Bosch, CMT, Walter предлагают самые современные разработки. Например, Bosch владеет более 5000 патентов.

Не отстают и американские SGS, JET, Micro 100, Onsrud, Best Carbide. Часто они наносят на фрезы различные секретные покрытия, чтобы инструмент работал дольше.

Япония всегда славилась качественной продукцией, и компании XEBEC, Kyocera, NS Tool, Mitsubishi, Dijet тому пример. Они изготавливают фрезы из собственных марок сталей.

Инструменты из Южной Кореи от Ltd, Yestool Co. TnC SHARK Co. Ltd, Dine не уступают европейским и американским, зато стоят дешевле.

В Китае масса производителей инструментов, поэтому китайские фрезы представлены в широком ассортименте. Например, компании DJtol или Jtol предлагают сбалансированную по цене и качеству продукцию, которая идет на экспорт и в Японию, и в Германию, и в другие страны.

Есть еще достойные производители, которые не попали в наш список. И среди такого многообразия бывает трудно совершить грамотную покупку.

Нюансы выбора

Выбрать фрезу несложно. Определите ее назначение, материал заготовки, условия работы.

Для массового производства режущие пластины должны крепиться механически. Тогда станок будет меньше простаивать, ведь вместо переточки режущей кромки достаточно заменить пластину.

Фрезы с напайными пластинами дешевле, поэтому они больше подходят для индивидуального производства и бытовых нужд.

Учтите, что режущие пластины из твердого сплава всегда крепятся механически.

Еще у фрез разные хвостовики.

Цилиндрические с установочной шпонкой.

Конус Морзе №1, 2 и так далее. Чем выше цифра, тем больше по размерам фреза.

Инструментальный конус 7: 24.

Лучше выбрать фрезу с коническим хвостовиком – они дают меньшую погрешность при установке. При этом конус Морзе самотормозящий – инструмент удерживается за счет силы трения. Его проще установить, а вот снять сложнее – нужен клин с молотком. Конус 7: 24 лишен такого недостатка, и он чаще применяется в станках с ЧПУ.

Если хвостовик фрезы не подходит шпинделю станка, используйте переходные втулки. Они стандартизированы и выбираются по специальным ГОСТам.

Для нарезания зубчатых колес нужны модульные фрезы, и для каждого модуля минимальный набор составляет 8 штук. Чем больше набор, тем точнее выходят зубья.

А чтобы работа шла как надо, инструмент должен быть хорошо заточен.

Правила заточки

Проще всего работать с фрезами с твердосплавными пластинами. Они не перетачиваются и, когда затупятся, их просто меняют. С быстрорежущими сталями интереснее.

В острозаточенных фрезах режущие кромки плоские, их можно заточить обычным шлифовальным кругом. Их точат по главной задней поверхности.

С затылованными фрезами сложнее. В идеале для заточки нужен специальный токарно-затыловочный станок, который срезает заднюю поверхность по дуге. Другой вариант – точить по передней поверхности, но тогда придется шлифовать быстрорежущую сталь.

Главное – после переточки неизбежно меняется наружный диаметр фрезы. Если это не учесть, возникнут погрешности. Поэтому не забудьте внести изменения в управляющую программу.

Для разных операций важно разбираться и иметь разные фрезы, используемые на фрезерных станках с ЧПУ. Данная статья представляет обзор различных типов фрез.

Итак, давайте рассмотрим разные виды фрез, которые используются в станках.

Примечание:Если Вы используете роутер с ЧПУ, то сможете использовать большинство описанных фрез за исключением крупных, не приспособленных для больших скоростей вращения, например - торцевых фрез.

Концевые фрезы

Концевые фрезы

Наиболее часто используемые фрезы - концевые. Они бывают разных размеров, форм, имеют разные покрытия и изготавливаются из разных материалов. Мы опишем основные.

Твердосплавные фрезы или фрезы из быстрорежущей стали

Прежде всего, следует обратить внимание на материал, из которого изготовлены концевые фрезы. Как правило, это твердый сплав или быстрорежущая сталь, хотя иногда используются и более экзотичные материалы, например, порошковый металл.

Для большинства цехов вопрос, использовать твердосплавные фрезы или фрезы из быстрорежущей стали кажется глупым. Твердосплавные фрезы всегда лучше, верно?

Оказывается, многое зависит от материала, подлежащего резке, а также от максимальной скорости шпинделя станка и от некоторых других факторов.

Если Вы работаете с мягкими материалами, например, алюминием, и шпиндель не сможет достичь рекомендуемой скорости для твердосплавной фрезы, возможно, будет иметь смысл использовать концевые фрезы из быстрорежущей стали.

Для небольших станков, шпиндель которых не превышает скорость 6000 об/мин, я обычно рекомендую использовать для резки алюминия быстрорежущую сталь для фрез диаметром свыше 1/2", а карбид вольфрама - для концевых фрез меньшего диаметра. Это позволяет сэкономить на стоимости больших концевых фрез (которые можно использовать с индексируемой пластиной и вставками из карбида вольфрама) и использовать прочность небольших фрез.

Размеры концевых фрез

Концевые фрезы доступны в разных метрических и дюймовых размерах. Даже крошечные микро-фрезы могут применяться для механической обработки небольших поверхностей. Неожиданный факт о размерах концевых фрез - допустимое отклонение диаметра для большинства концевых фрез указывается не точно. Если Ваша работа требует точности, может потребоваться провести пробную резку фрезой, чтобы определить ее реальный диаметр. Вы можете также прямо измерить диаметр, но пробная резка - более надежный метод.

Микро-фреза

Сколько канавок?

Количество канавок (заходов) концевой фрезы напрямую зависит от материала, подлежащего резке, и от возможностей Вашего станка. Наиболее распространенные варианты - 2, 3 или 4 захода. Как правило, с алюминием не используется более 3 канавок. Причина в том, что алюминиевая стружка крупнее, чем от других материалов, и она относительно вязкая. Канавки отводят стружку, когда концевая фреза погружается в материал. Фрезы с 2 и 3 канавками имеют достаточно места для удаления стружки. 4-заходные же фрезы легко забиваются, стружка застревает, что почти всегда приводит к заклиниванию и поломке фрезы.

Гораздо реже встречаются другие конструкции. Концевые фрезы с более чем 4 канавками прекрасно подходят для того, чтобы увеличить производительность на жестких материалах, таких как титан, когда шпиндель просто не может вращаться слишком быстро.

Концевая фреза с одной канавкой

Резка по центру или нет?

Большинство концевых фрез с 2 и 3 канавками являются центрорежущими. Некоторые фрезы с 4 канавками - не центрорежущие. Центрорежущая концевая фреза может врезаться прямо в материал, вертикально. Нецентрорежущие концевые фрезы имеют углубление в середине без лезвия, поэтому они могут врезаться на очень небольшое расстояние, после чего врезание в материал обязательно должно быть с движением в горизонтальной плоскости.

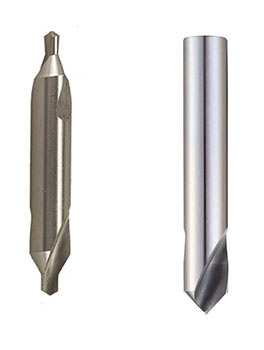

Центрорежущая фреза – слева, не центрорежущая фреза - справа

Единственное серьезное основание для покупки концевой не центрорежущей фрезы - ее невысокая цена. Я предпочитаю пользоваться только центрорежущими фрезами, поэтому резка не центрорежущей фрезой кажется мне намного сложнее.

С другой стороны, есть мнение, что концевыми фрезами никогда (почти никогда) нельзя врезаться в заготовку вертикально. Это самая большая нагрузка для концевой фрезы, врезание под углом или по спирали намного мягче. Учитывая это, возможно, иногда можно предпочесть и не центрорежущую фрезу.

Фрезы с одним и двумя концами, вылет фрезы

На рынке доступны концевые фрезы с одним и двумя концами:

Концевая фреза (с двумя концами как 2 фрезы в одной)

За немного больше денег, чем стоимость фрезы с одним концом, и намного меньше, чем цена двух фрез с одним концом, Вы можете купить концевую фрезу с двумя концами. Когда один конец затупится, Вы сможете просто перевернуть его в держателе инструмента и получить новенькую фрезу, готовую к работе. Как правило, концевая фреза ломается на нижней стороне, которую не всегда можно перевернуть. Поэтому такие фрезы могут значительно уменьшить затраты, если они у Вас в основном тупятся, а не ломаются.

Вылет и отгиб фрезы

Так мы подходим к важному понятию "вылета". Вылет инструмента - расстояние от держателя инструмента до конца фрезы:

Вылет фрезы

Чем больше вылет, тем менее прочен инструмент. Чем он сильнее выступает, тем сильнее отгибается под усилиями резания. Вот утрированное изображение этого явления:

Хотя покупка максимально длинных фрез может показаться разумной, ведь Вы сможете использовать их для большого разнообразия операций, это - не лучшее решение. Более короткие концевые фрезы прочнее.Приберегите длинные фрезы для тех случаев, когда у Вас просто нет другого выбора!

Похожую ситуацию мы будем наблюдать у спиральных сверл.

Покрытия концевых фрез

Правильное покрытие может невероятно улучшить характеристики концевой фрезы (или другого режущего инструмента, например, спирального сверла).

Существует много разнообразных покрытий, некоторые из которых просто прекрасны, некоторые - весьма экзотичны и дороги. Выбор фрезы с покрытием - это выбор цены против выгоды. Если в Ваших условиях механическая обработка значительно выиграет от дополнительной производительности премиум-покрытия, покупайте концевую фрезу с таким покрытием.

Торцовые фрезы, фрезы с большим шагом спирали и другие формы

Подобно тому, как покрытия дешевых и дорогих фрез могут значительно разниться по качеству, форма фрез также очень влияет на производительность.

Производители хвалят самые разные формы, но выбирать следует опытным путем. Некоторые вещи менее спорны, некоторые - едва заметны. Для начала купите концевые фрезы приличного качества, а не гоняйтесь за причудливыми формами. Когда даже небольшое улучшение качества будет сулить реальные деньги, попробуйте премиум-фрезы, посмотрите, насколько они Вам подойдут.

Две формы фрез, которые пригодятся с самого начала - торцовые фрезы со скругленными углами и фрезы с большим шагом спирали. Фрезы первого вида имеют небольшой радиус на углах кромок, поэтому дают более качественную поверхность и менее склонны к задирам. Это два очень серьезных преимущества.

Фрезы с большим шагом (т.е. малым углом подъема) спирали могут значительно улучшить удаление стружки в материалах, подобных алюминию:

Черновые концевые фрезы (обдирочные фрезы со стружколомом)

Сферические концевые фрезы

Когда мы говорим о концевых фрезах, следует помнить, что они часто применяются в "2.5D-фрезеровке". Это такой вид обработки, при котором Z, или высота поверхности изделия, меняется уступами, не плавно, т.е. состоит из выступов, выемок и карманов, поверхность которых, как правило, являются ровными горизонтальными плоскостями. Такая особенность наблюдается у огромного количества деталей, но в тех, где она не наблюдается, Вы будете применять настоящую "3D" обработку, а для этого Вам понадобится сферическая концевая фреза.

Литьевые формы часто требуют 3D-обработки

Сферы создают волнообразные неровности, размер которых зависит от диаметра сферы, глубины резки и шага между последовательными проходами:

Волнообразные неровности от сферы

Концевые фрезы с индексируемыми режущими пластинами и торцовые фрезы

Концевая фреза с индексируемыми режущими пластинами работает в кармане

Большие концевые фрезы могут снять много материала, но они также очень дорогие. Индустрия механической обработки быстро это поняла и предложила в качестве альтернативы фрезы со сменными режущими пластинами. В инструментах с индексируемыми режущими пластинами режущие кромки - съемные вставки из карбида вольфрама. На рынке представлено такого инструмента, но в этом обзоре мы ограничимся концевыми и торцовыми фрезами.

Для эффективной черновой обработки удобно иметь концевую фрезу диаметром 15-25 мм. Цельные фрезы такого размера уже весьма дорогие, но в то же время, это достаточно небольшой размер для наборной фрезы. Можно проводить черновую обработку концевой наборной фрезой, а чистовую обработку - цельной концевой фрезой. В зависимости от операции, также может иметь смысл применение и весьма больших концевых фрез с индексируемыми пластинами. В общем-то, это компромисс между возможностями(жесткостью) Вашего станка, прочностью материала заготовки и совокупной стоимостью владения парком наборного инструмента и вставок.

Совместно с наборными концевыми фрезами используются также торцовые фрезы. Они так называются, потому что фрезерование возможно производить всем торцом. Они отличаются от концевых тем, что ими производят обработку большой плоской поверхности, как правило, верхней части детали.

Стандартная торцовая фреза со вставками под углом 90 градусов

Спиральные сверла

Вездесущее спиральное сверло было, наверное, первым режущим инструментом, который каждый из нас когда-то начал использовать, ну, например, в ручной электродрели. В то время как концевые фрезы есть только у станочников, спиральные сверла имеются в доме почти каждого мастера-любителя.

Но все не так просто, как кажется на первый взгляд. Статистика показывает, что отверстия составляют абсолютное большинство всех операций, выполняемых на станках с ЧПУ. Кроме того, интенсивность удаления материала спиральными сверлами очень высока и обычно превосходит эту характеристику у концевых фрез. Иногда может иметь смысл высверлить множество отверстий, а затем обработать на станке сетку между отверстиями с помощью концевой фрезы.

Как и концевые фрезы, спиральные сверла выпускаются в разных размерах, с разными покрытиями, материалами и длиной.

Размеры спирального сверла

Спиральные сверла имеют большее разнообразие диаметров и размеров, чем концевые фрезы. Впрочем, в этом нет ничего удивительного, учитывая распространенность операций по производству отверстий и сложность использования одного сверла для отверстий разного диаметра, тогда как концевые фрезы намного более гибкие в этом отношении.

Помимо метрических и дюймовых размеров существуют также особые размеры, например, числовые и буквенные.

Быстрорежущая сталь, кобальт и карбид вольфрама + Покрытие или отсутствие покрытия

Если Вам нужна прочность и жесткость карбида вольфрама для быстрой обработки жестких материалов - альтернативы быть не может. В других случаях просто купите полный набор сверл из быстрорежущей стали или кобальта.

Покрытие или его отсутствие - дело вкуса. Покрытия могут оказаться полезными, хотя и не настолько, как в концевых фрезах, возможно, потому что большинство спиральных сверл изготавливаются не из карбида вольфрама.

Винтонарезной станок и длина короткой серии

Длина спирального сверла может быть различной. Большинство непрофессионалов используют спиральные сверла короткой серии. Вот чем они отличаются:

Сверло длиной для винтонарезного станка имеет такой же диаметр, но намного короче сверла короткой серии. Также оно более прочное.

Поскольку они короче, они также намного прочнее. Отверстие, производимое таким сверлом, будет точнее, а вероятность, что Вы сломаете сверло - меньше. Большинство станочников предпочитает использовать спиральные сверла для винтонарезного станка именно из-за этих преимуществ.

Сверла больших диаметров

Стандартные наборы спиральных сверл имеют диаметр только до 14 мм. Для сверления больших отверстий Вы можете использовать фрезы с коническим или уменьшенным хвостовиком (на Западе похожие сверла называют сверла Силвера-Деминга).

У этих сверл хвостовик 14 мм и более крупные канавки. Хвостовик небольшой, поэтому подходит для стандартных сверлильных патронов.

Что также хотелось бы сказать. Во-первых, стандартный кулачковый сверлильный патрон не очень точный, и для механической обработки на станке с ЧПУ мы будем часто использовать вместо него цанговый патрон. Во-вторых, большие спиральные сверла требуют мощного шпинделя, поэтому убедитесь, что Ваш станок потянет крупное сверло.

Параболические канавки для глубоких отверстий

Высверливание действительно глубоких отверстий - сложная задача. Как только отверстие достаточно углубляется, становится очень трудно извлечь стружку, продолжая сверление. Если стружка накапливается и блокирует канавки, спиральное сверло сломается в отверстии, что всегда представляет собой сложную для устранения неприятность. Новшество, которое значительно помогает при высверливании глубоких отверстий, называется "параболические канавки." Сверла такого типа дороже, чем обычные спиральные сверла, но они могут производить значительно более глубокие отверстия, и их покупка вполне оправдана, если Ваши операции требуют таких глубоких отверстий. Глубина зависит от диаметра спирального сверла.

На острие

Вы будете часто пользоваться спиральными сверлами, и нет ничего более раздражающего, чем тупой инструмент. Если суметь заточить сверло, оно может прослужить Вам еще долго. Сверлозаточные станки доступны в разных ценовых диапазонах. Кроме того, можно затачивать сверла вручную на точильном камне.

Точечные и центровочные сверла

Это сверла особого типа, но их сфера применения довольно широкая. Теоретически нет смысла использовать центровочное сверло на фрезерном станке. Центровочные сверла предназначаются для создания отверстий в конце заготовки, для пиноля на токарном станке. Их вторичный "направляющий" наконечник делает их более тонкими, чем точечные сверла. Однако большинство операторов с радостью возьмут их, если они удобны, и будут использовать как точечные сверла.

Точечное сверло – справа, центровочное сверло - слева

Сверла этого типа не имеют слишком длинных канавок. Они используются только для намечания небольших углублений перед началом работы спирального сверла. Не всегда нужно намечать отверстие.

Сверло с механическим креплением многогранных пластин

Учитывая как часто наши станки должны производить отверстия, а также преимущества инструментов с индексируемыми пластинами для фрезерования концевыми и торцовыми фрезами, неудивительно, что существуют сверла с многогранными пластинами. Как правило, их лучше использовать для больших отверстий. На данном этапе больше знать о них необязательно. Просто помните о них и о том, что они могут облегчить труд.

Фрезы – одна из разновидностей режущего инструмента. В зависимости от особенностей крепления различают насадные и концевые инструменты. Фрезы концевого типа удерживаются в шпинделе за хвостовик, насадные – имеют отверстие посередине для фиксации на оси. Насадные фрезы для станков с ЧПУ практически не используются. В этой статье остановимся на разновидностях концевых фрез для ЧПУ оборудования.

Технология производства концевых фрез

На сегодня существует два способа изготовления концевых фрез: технология производства фрез из цельного сплава быстрорежущей стали и технология стальных фрез с напаянными пластинами.

Серийный инструмент производится из цельных твердых сплавов, в частности, из быстрорежущей стали. Цельнометаллические фрезы характеризуются максимальной жесткостью, высочайшей точностью линейных размеров, надежны при эксплуатации в разных режимах, включая максимальный.

Алмазные, крупноразмерные и фасонные фрезы со сложной геометрией режущих кромок изготавливаются по другой технологии. На стальном теле напаяны кромки из другого более твёрдого материала. Есть варианты фрез со сменными пластинами. Такой инструмент более уязвим при работе на максимальных режимах. Этим способом изготавливаются и фрезы для ручных фрезеров.

Фрезы по количеству заходов режущей кромки

По количеству режущих плоскостей различают одно-, двух-, трехзаходные. В отличие от однозаходного, многозаходный инструмент выполняет несколько режущих движений за один оборот. Теоретически, при одной и той же подаче, многозаходные фрезы обрабатывают поверхность чище, либо обеспечивают необходимую чистоту обработки при более высоких подачах.

При работе многозаходными фрезами важно, чтобы стружка не задерживалась в рабочей зоне, иначе инструмент сломается. Увеличение количества режущих кромок неизбежно связано с уменьшением ширины канавки. Поэтому чем меньше диаметр фрезы, тем меньше количество режущих кромок.

Удаление стружки из рабочей зоны производится вверх или вниз.

Однозаходные фрезы с выбросом стружки вверх

Фрезы такого типа идеально подходят для обработки вязких легкоплавких материалов, например, сплавов алюминия и полимерных материалов. Образующаяся стружка налипает на инструмент, а при работе однозаходным инструментом материал не разогревается до температуры плавления.

При необходимости обработки пластика фрезой диаметром менее 9,5 мм рекомендуется использовать однолезвийные инструменты. В случае применения инструмента большего диаметра более целесообразно выбрать двухзаходную фрезу. Однозаходные фрезы с разным углом заточки используются при обработке ПВХ, пенопласта, акрила, древесины, цветных металлов и их сплавов.

Фрезы концевые однозаходные

Однозаходные концевые фрезы применяется для обработки материалов с образованием крупной стружки. Это полимерные материалы типа акрила, пластика разной твердости, оргстекла, а также ABS, ПВХ, дерево, композит, ДСП, ЛДСП, фанера. Они обеспечивают высокоскоростную обработку с превосходным качеством поверхности и быстрое удаление стружки при фрезеровании.

Двухзаходные фрезы с выбросом стружки вверх

Фрезы с двумя лезвиями предназначены для обработки неплавких легких материалов, прежде всего – древесины. В типоразмерном ряду двухзаходных фрез для станков с ЧПУ представлены инструменты разного диаметра, начиная от минимального. Двухзаходные фрезы диаметром свыше 8 мм можно использовать для работы с полимерными материалами. Двухзаходные фрезы по металлу часто имеют защитное покрытие, благодаря которому их можно использовать для обработки практически всех металлов. Для обработки алюминия рекомендованы двухлезвийные фрезы с осевым углом 45°-55°. За счет довольно большого угла, лезвия преодолевают сопротивление материала с минимально возможным усилием, металл не разогревается до температуры плавления. Пологие канавки обеспечивают наиболее эффективный выброс стружки из зоны резания.

Фрезы концевые двухзаходные радиусные

Двузаходные фрезы с радиусным кончиком режущей кромки. Применяются для обработки поверхности с образованием более мелкой стружки и с меньшим съемом материала за один проход. Используются для черновой обработки таких материалов, как: ПВХ, ABC, дерево, композит, ДСП, фанера.

Фрезы концевые двухзаходные прямые

Двузаходные фрезы с прямым кончиком режущей кромки. Применяются для обработки поверхности с образованием более мелкой стружки и с меньшим съемом материала за один проход. Используются для черновой обработки таких материалов, как: ПВХ, ABC, дерево, композит, ДСП, фанера.

Трех- и четырехзаходные фрезы с верхним выбросом стружки

Многолезвийные фрезы для станков с ЧПУ используются реже. Такой инструмент незаменим для крупносерийного и массового производства, где требуется обработка большого количества сложного материала. Наибольшего внимания заслуживают фрезы со стружколомом. Они медленнее тупятся и снимают довольно большой объем материала за проход. Инструмент можно считать идеальным для чернового фрезерования МДФ, скоростного раскроя ламината и фанеры. Черновой чистоты обработки поверхности часто бывает достаточно для дальнейшего применения готовой детали. Если чистота обработки не принципиальна, фрезы со стружколомом более предпочтительны, так как период стойкости инструмента для чистовой обработки значительно ниже.

Применение многозаходных фрез оправдано и там, где необходима высокая скорость работы. Чем больше лезвий и меньше глубина фрезерования относительно диаметра фрезы, тем выше скорость резания.

Фрезы концевые трёхзаходные

Фрезы трехзаходные применяются для обработки с образованием более мелкой стружки и с меньшим съемом материала за один проход (ПВХ, ABC, дерево, ДСП)

Фрезы с выбросом стружки вниз

Сфера применения фрез с удалением стружки вниз – обработка тонких листовых материалов, причем за один проход можно резать несколько листов одновременно. В процессе работы фреза с нижним выбросом придавливает материал, тем самым исключая возможный сдвиг листа. При этом дополнительный прижим совсем не обязателен, что удобно.

Фрезы с удалением стружки вниз

Фрезы с удалением стружки вниз используются для обработки ламинированных материалов без образования сколов. Такие фрезы успешно применяются при обработке листовых материалов на станках без вакуумного прижима. Обрабатываемые материалы: ПВХ, дерево, ДСП, МДФ, оргстекло, капролон, текстолит.

Фрезы с прямыми лезвиями

Оптимальный выбор для работы в пазах. Благодаря этой особенности фрезы для ЧПУ с прямыми ножами получили второе название – пазовые. Инструмент отлично справляется с обработкой многослойных материалов. Существует ряд специализированных фрез для работы по пластику, дереву и другим материалам. Специализация инструмента определяется особенностями заточки.

Фрезы с прямым лезвием

Компрессионные фрезы

К компрессионным относят фрезы со сложной геометрией режущих кромок. Верхний нож инструмента направлен книзу, нижний, соответственно - кверху. Такое расположение лезвий предотвращает образование сколов и других дефектов на поверхности обрабатываемого материала. Область применения компрессионных фрез для станов с ЧПУ – обработка ламината, мягкой древесины и других материалов, склонных к скалыванию и образованию ворса. Важно, что для компрессионных фрез характерен длительный период стойкости. Работать компрессионной фрезой можно в один или несколько проходов. При этом важно, чтобы нижний нож был короче толщины снимаемого материала. Пренебрежение этим требованием неизбежно сказывается на качестве резания. В таком случае инструмент работает как обычная фреза с удалением стружки кверху, а верхняя кромка материала повреждается нижним ножом.

Фрезы компрессионные

Фрезы компрессионные (со встречно направленными ножами) используются для обработки ламинированного дерева без образования сколов, как на верхней так и на нижней кромке реза. Данные фрезы отлично обрабатывают древесину средней плотности, фанеру и многослойные плиты, материалы с одно- и двухсторонним ламинатом, различные пластики, МДФ, ДСП.

Бор-фрезы (или "кукуруза")

Фрезы кукуруза

Фрезы с двойной заточкой (типа кукуруза) применяются для обработки абразивных материалов с образованием стружки в виде пыли. Специальным образом расположенные режущие кромки рабочей части фрезы позволяют обрабатывать текстолит, стеклопластик и другие твёрдые композитные материалы.

Фрезы для 3D-обработки

В группу фрез для формирования трехмерного рельефа включены инструменты со сферическим окончанием. Форма режущей части может быть:

Конические фрезы обеспечивают высокую точность работы при нанесении мелкого рельефа, что роднит их с граверами. Принципиальное отличие этих инструментов заключается в конструкции хвостовика. Благодаря массивному хвостовику, конические фрезы пригодны для нанесения глубокого рельефа, недоступного граверу. Окончание цилиндрической фрезы имеет больший диаметр и их чаще используют для черновой обработки, дорабатывая поверхность более тонким коническим инструментом.

Фрезы конусные

Конусные фрезы идельно подходят для обработки высоких рельефов без черновой обработки. Благодаря конусной форме, фрезы имеют высокую прочность при маленьком диаметре кончика фрезы.

Допускается для финишной обработки использовать радиусные граверы. Они дешевле, однако требуют повышенного внимания при резке, т.к. имеют меньший запас прочности.

Фасонные фрезы

К фасонным фрезам относят все инструменты с фигурными лезвиями, предназначенные для получения фасонных поверхностей. В эту группу включают калевочные, V-образные, галтельные и другие специальные фрезы. Большинство фасонных инструментов выполняются по технологии сталь + напайки, так как она дает возможность точного изготовления режущих кромок со сложной геометрией.

Фрезы V-образные

Фрезы V-образные для композита предназначены для фрезерования места сгиба на алюминиевых композитных панелях.

Исчерпывающий ассортимент фасонных фрез в нашем каталоге представлен брендом ARDEN. Это Тайваньская компания, производящая высококачественный режущий инструмент как для ЧПУ оборудования, так и для ручных фрезеров.

Концевые фрезы ARDEN

Концевые фрезы ARDEN предназначены для обработки твердой и мягкой древесины, ДСП, МДФ, OSB, а также пластиков (в том числе на основе акрила), ламинированных материалов. Лезвия фрез выполнены из микрозернистого твердого сплава, что позволяет использовать их для работы на обрабатывающих центрах, станках с ЧПУ и ручных фрезерах повышенной мощности.

Граверы

Применяются для нанесения сложного рельефного рисунка. Отличаются формой, углом и площадью торцевой части. Граверы с плоским концом принеяются непосредственно для 2D-гравировки. Граверы со сферическими окончаниями функционально ближе к фрезам для 3D-обработки, однако отличаются от последних меньшей устойчивостью к сильным нагрузкам.

Граверы конические

Граверы применяются для обработки мелких 3D элементов рельефа и для гравировки на поверхности таких материалов как: ABS, ПВХ, дерево, оргстекло, ювелирный воск.

Подведём итоги

Оптимальное решение при выборе типа фрезы для станков с ЧПУ будет зависеть от особенностей производства, сложности выполняемой работы и технических характеристик материала. Хотя ассортимент фрез довольно широк, вопросов с их оптимальным подбором под текущие задачи обычно не возникает. Если у Вас появились вопросы, или требуется консультация - обращайтесь, оставляйте комментарии. Поможем разобраться и сделать верный выбор среди обширного ассортимента фрез для ЧПУ оборудования.

Читайте также: